레이저 직접 노광시스템에서 레이저의 절삭 현상을 이용한 이중선 제작 방법

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Diffractive Optical Element (DOE) composed of repetitive patterns is necessary for 3D measurement, or for converting a laser beam into several spots. In this study, DOEs were fabricated through a direct laser lithographic system of which it is easy to fabricate a pattern on the specimen at low cost and under relatively simple process conditions. A commonly used method in laser direct laser lithography is the thermochemical technique. In this way, a single-line can be produced. At this time, when the high power of the laser is used, the laser ablation phenomenon occurs, so that a dual-line can be produced. As a result, it is possible to fabricate a pattern quickly with the proposed process method. And especially, it can increase the effect in repetitive patterns production. To fabricate repetitive fine patterns using dual-line, hexagonal and triple-shaped patterns were fabricated, by using the writing speed and laser intensity appropriately. Optical performance evaluation was performed by comparing the diffracted image of the fabricated hexagonal repetitive patterns with the simulation result.

Keywords:

Laser lithographic system, Direct laser lithography, Diffractive optical elements, Laser ablation phenomenon키워드:

레이저 노광시스템, 레이저 리소그래피, 회절광학소자, 레이저 절삭 현상1. 서론

최근, 반복적인 패턴을 갖는 회절광학소자(Diffractive Optical Elements, DOEs)를 이용하여 사람의 얼굴이나 대상의 물체를 감지하기 위해 점 또는 선의 형태로 회절된 패턴이 사용된다. 특히, 3D 측정의 용도로 표면 광방출 레이저(Vertical Cavity

Surface Emitting Laser, VCSEL)의 점 광원을 스티칭하여 넓은 영역으로 구현하거나 단일 레이저 광원을 여러 개의 점 광원들로 분할하여 패턴을 구현하기 위해서 회절광학소자의 사용이 증가하였다.1-3 그 뿐만 아니라 펄스레이저를 이용하여 거리를 측정할 수 있는 방법인 라이다(Light Detection and Ranging, LiDAR) 시스템에서도 회절광학소자가 사용된다.4,5 LiDAR는 레이저 소스가 측정 대상을 비추고 반사되어 돌아오는 레이저 펄스를 센서로 측정하여 거리를 측정하는 원리로 펄스가 돌아오는 시간과 레이저 파장의 작은 차이를 이용해 3D 매핑이 가능하다. 이를 이용해 검사된 영역을 스캔하기 위해서 여러 개의 레이저 빔이 동시에 사용되는데 회절광학소자를 이용해 효과적으로 여러 개의 레이저 빔으로 분할할 수 있다. 그밖에 많은 분야에서 회절광학소자의 사용이 증가되고 있으며,6-8 특히 여러 개의 점 광원들로 분할할 때 반복적인 패턴의 회절광학소자를 이용한다. 이를 제작하기 위해 주로 포토리소그래피(Photolithography) 방법과 전자 빔(Electron Beam)을 이용한 방법이 주로 사용된다. 포토리소그래피는 마스크를 사용하여 동일한 형태를 가지는 패턴에 대해 대량 생산이 가능하다는 장점이 있지만, 패턴의 형태와 크기가 바뀔 때마다 사용되는 마스크를 바꿔줘야 하는 번거로움과 대면적의 패턴을 제작하기는 거의 불가능하다.9,10 그리고 전자 빔을 이용하여 패턴을 제작하면 높은 정밀도를 갖지만 장비가 비싸고 까다로운 공정조건과 환경조건을 만들어주어야 한다는 단점을 가지고 있다.11,12 반면에 레이저 직접 노광법은 전자 빔을 이용한 노광에 비해 분해능은 상대적으로 크지만 저렴한 비용과 쉬운 공정조건으로 넓은 면적에 패턴 제작이 용이해 다양한 회절광학소자의 제작에 사용되고 있다.13,14 본 논문에서는 레이저 직접 노광법으로 마스크의 사용없이 반복적인 패턴을 제작할 때 제작시간을 급격하게 감소시킬 수 있는 이중선의 제작 공정방법을 소개하고, 이를 통해 다양한 모양의 반복패턴을 제작하고 광학적 성능을 검증하였다.

2. 레이저 직접 노광기의 구성 및 원리

2.1 장치 구성

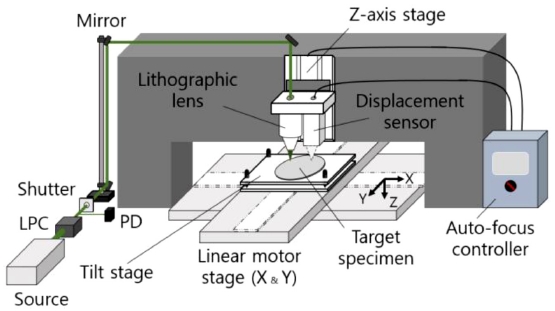

본 연구에서 사용된 레이저 직접 노광시스템은 Fig. 1과 같은 구성으로 이루어져있으며, 크게 3부분으로 나눌 수 있다. 첫 번째 부분은 시스템 앞부분에 광원으로 사용된 488 nm의 파장의 레이저와 레이저 광의 세기를 균일도 99.97% 수준으로 안정화시킬 수 있는 Laser Power Controller (LPC)를 사용하였다. 두 번째 부분으로는 변위 센서를 이용해 시편까지의 거리를 측정하고, 그 신호를 받아 Z-축을 제어 하면서 노광렌즈의 초점 위치를 시편 위에 일정하게 자동으로 조절하는 자동초점시스템이다. 실험에서 사용된 노광렌즈는 100배의 배율을 갖고, NA는 0.7이다. 세 번째 부분은 X, Y축의 에어베어링 리니어 모터로 구동되고 0.2 μm의 위치정밀도를 갖는 정밀 스테이지와 시편의 정렬의 편의성을 위해 틸트 스테이지로 구성되었다.

2.2 이중선 제작 방법 및 공정 원리

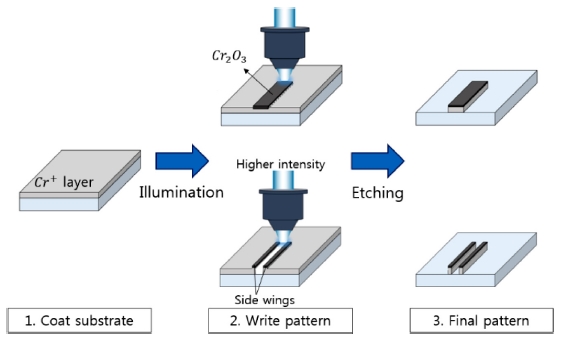

열 화학 기법을 이용하는 레이저 직접 노광법은 회절광학소자에 필요한 마이크로 크기의 패턴을 제작하기 위해서 가장 효과적인 방법 중 하나이다. 이 방법을 위해 크롬이 코팅된 유리기판을 시편으로 사용하였다. 고배율의 대물렌즈를 이용하는 레이저 직접 노광법으로 레이저 빔을 시편 위에 집속시켰다. 이때 대물렌즈의 초점위치에서 발생되는 열에 의해 크롬이 표면상에서 화학반응을 일으켜 이온화가 되고, 공기 중의 산소와 결합하여 크롬 산화물(Cr2O3) 층이 형성된다. 이와 같이 레이저를 이용해 패턴을 기록한 후, 이를 25% 수산화나트륨(NaOH) 수용액과 25% 페르시안화칼륨(K2Fe(CN)6) 수용액을 1 : 6의 비율로 혼합하여 만들어진 용액으로 에칭하면 순수한 크롬 이온이 크롬산화물보다 빨리 용해 되는 화학적 성질을 이용해 원하는 패턴을 제작 할 수 있다.

이중선을 제작하기 위해 가장 중요한 공정 변수는 레이저 광의 세기이다. 광의 세기가 높아지면 초점위치에서 레이저의 절삭 현상을 일어나 산화막이 제거되며, Fig. 2에서 보는 바와 같이 열 화학 공정기법과 적절히 혼합하면 선의 중심부분만 제거되고 양쪽에 패턴을 동시에 제작할 수 있다.16

3. 이중선 제작을 위한 공정 조건

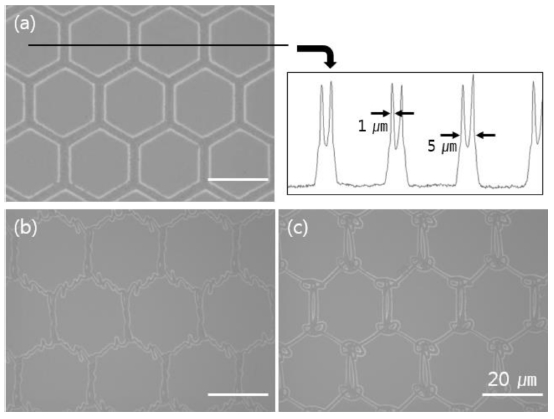

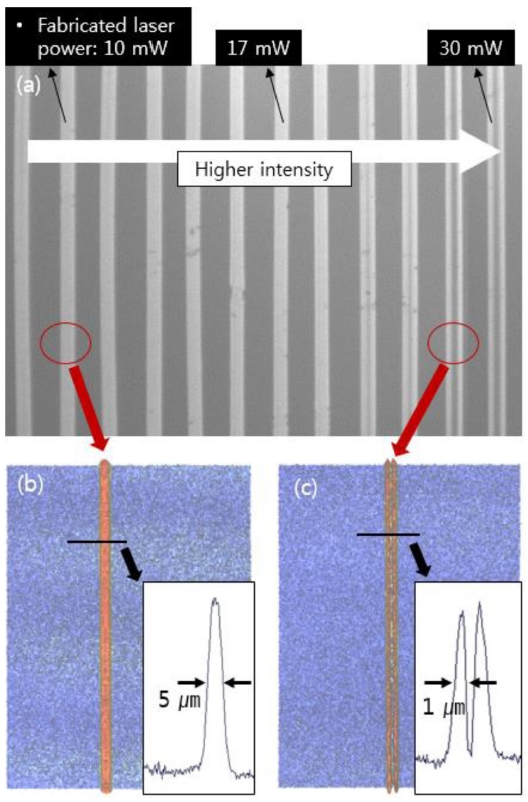

앞에서 설명하였듯이 이중선을 제작하기 위해 가장 중요한 공정 변수인 레이저 광의 세기를 레이저 파워 컨트롤러를 이용해 10-45 mW의 다양하게 바꿔가면서 실험을 수행하였다. 그 결과 Fig. 3(a)에서 보듯이 레이저 광의 세기가 높아질수록 이중선이 제작됨을 확인하였다. 레이저의 광의 세기가 17 mW 이하일 경우, 열 화학 공정 기법으로 단일선이 제작되었고, 백색광 간섭계를 이용하여 측정한 결과 선폭은 5 μm이다. 레이저 광의 세기가 25 mW 이상이였을 경우 레이저의 절삭 현상이 동시에 작용하여 Fig. 3(c)와 같이 이중선이 제작되었고, 각각의 선폭은 1 μm로 확인하였다.

Experiment result of various laser intensity; (a) A photographic view of laser intensity variation, its 3D image of (b) single-line, and (c) dual-line

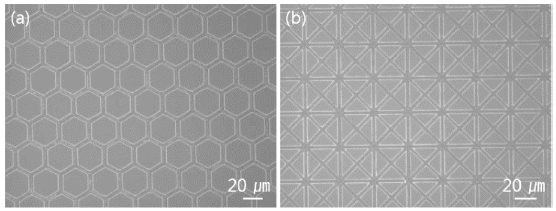

본 연구에서 제안된 이중선을 제작할 수 있는 공정방법으로 Fig. 4(a)와 같이 20 μm 크기를 갖는 육각모양의 반복적인 미세패턴을 제작하였다. 일정한 선폭의 패턴을 제작하기 위해 노광속도를 결정하는 실험을 수행하였다. Fig. 4는 0.1-5 mm/s의 속도로 제작 된 반복적인 육각 모양의 패턴을 나타내며, Figs. 4(b), 4(c)와 같이 1 mm/s보다 빠른 노광속도에서는 스테이지의 가/감속도의 영향으로 모서리 부분이 찌그러진 모양의 패턴을 확인할 수 있다. 흔들림 현상이 없는 0.1 mm/s 이하의 노광속도에서 이중선이 제작될 수 있는 레이저 광의 세기인 25-35 mW 구간에서 Fig. 4(a)와 같이 안정적인 패턴을 제작하였다.

4. 패턴 제작 및 검증

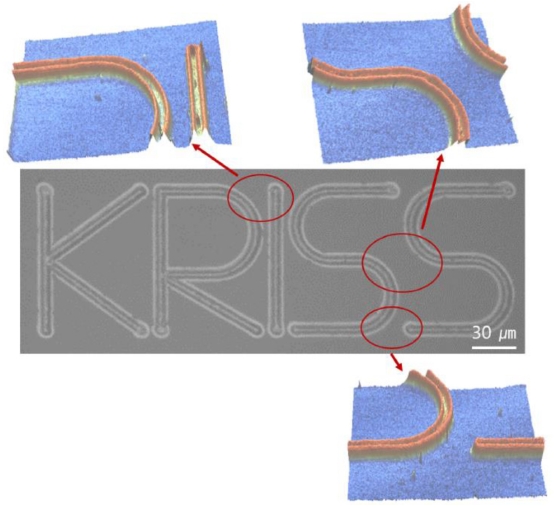

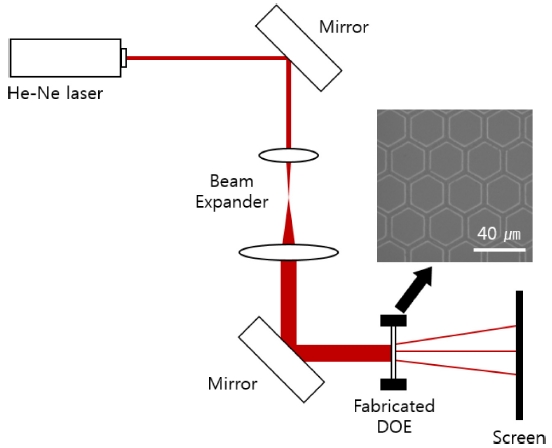

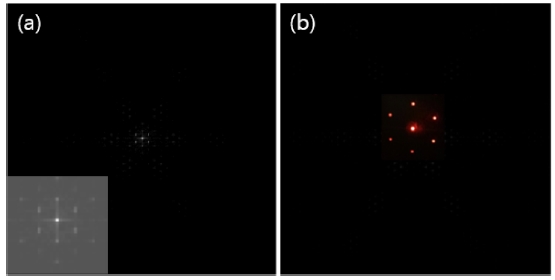

이중선을 동시에 제작하기 위해 본 연구에서 제안된 공정방법으로 넓은 영역에 안정적으로 패턴 제작이 가능하였다. Fig. 5에서 보는 바와 같이 육각 모양과 삼각 모양의 반복적인 패턴을 제작하였고, 일정한 선폭과 이중선으로 제작됨을 확인하였다. 뿐만 아니라 Fig. 6와 같이 “KRISS” 글자의 패턴을 크롬 기반의 유리기판에 제작하였고, 이는 직선뿐 아니라 곡선의 패턴을 제작할 때에도 이중선이 잘 제작됨을 확인하였다. 제안된 공정방법으로 회절광학소자의 패턴이 넓은 영역에 잘 제작되었는지 확인하기 위해서 Fig. 7과 같이 구성된 실험장치를 이용하였다. 광학적 성능평가는 대표적으로 육각 모양의 반복 패턴의 소자를 헬륨-네온(He-Ne) 레이저에서 발진하는 평행광을 조사하여 검증하였다. 평행광이 제작된 육각 모양의 패턴에 투과하여 스크린에 생성된 회절무늬는 Fig. 8(b)와 같이 확인하였고, 이는 시뮬레이션에서 동일한 조건의 반복적인 육각형 패턴을 설계하고 결상되는 회절무늬와 비슷한 결과를 확인하였다. 이를 통해 본 논문에서 제안한 공정방법으로 제작한 반복적인 미세패턴이 넓은 면적에서 안정적으로 제작됨을 검증하였다.

Measurement result of repetitive patterns of (a) hexagon and (b) triangle using a white light scanning interferometer. The unit scale bar represents 20 μm

5. 결론

본 논문에서는 레이저 직접 노광시스템으로 미세패턴을 제작하기 위해서 대표적으로 사용되는 열 화학 기법과 높은 레이저 광의 세기에서 발생되는 레이저의 절삭 현상을 동시에 이용하여 이중선을 제작할 수 있는 공정조건으로 반복적인 패턴을 제작하였다. 0.1 mm/s의 스테이지 속도와 30 mW의 레이저 광의 세기의 공정조건으로 20 μm의 크기를 갖는 다양한 모양의 반복적인 패턴을 제작할 수 있었다.

반복적인 패턴을 제작할 때 각각의 패턴을 스테이지로 이동하며 제작해야 되지만 이중선을 제작하는 공정방법으로 효과적이고 빠르게 반복적인 패턴을 제작할 수 있다. 제작된 패턴은 상용화된 백색광 주사 간섭계를 통해 이중선임을 확인하였고, 광학적 성능을 평가하기 위해 육각 모양의 반복패턴의 회절된 이미지와 시뮬레이션의 결과를 비교하여 검증하였다.

REFERENCES

-

Twardowski, P., Serio, B., Raulot, V., and Guilhem, M., “Three-Dimensional Shape Measurement based on Light Patterns Projection Using Diffractive Optical Elements,” Proc. of International Society for Optics and Photonics, Paper No. 77162I, 2010.

[https://doi.org/10.1117/12.854906]

-

Zhang, S., “Recent Progresses on Real-Time 3D Shape Measurement Using Digital Fringe Projection Techniques,” Optics and Lasers in Engineering, Vol. 48, No. 2, pp. 149-158, 2010.

[https://doi.org/10.1016/j.optlaseng.2009.03.008]

-

Su, X. and Zhang, Q., “Dynamic 3-D Shape Measurement Method: A Review,” Optics and Lasers in Engineering, Vol. 48, No. 2, pp. 191-204, 2010.

[https://doi.org/10.1016/j.optlaseng.2009.03.012]

-

Arimoto, H. and Javidi, B., “Integral Three-Dimensional Imaging with Digital Reconstruction,” Optics Letters, Vol. 26, No. 3, pp. 157-159, 2001.

[https://doi.org/10.1364/OL.26.000157]

-

Schwemmer, G. K., Rallison, R. D., Wilkerson, T. D., and Guerra, D. V., “Holographic Optical Elements as Scanning Lidar Telescopes,” Optics and Lasers in Engineering, Vol. 44, No. 9, pp. 881-902, 2006.

[https://doi.org/10.1016/j.optlaseng.2005.06.011]

-

Wang, L., Tschudi, T., Halldorsson, T., and Petursson, P. R., “Speckle Reduction in Laser Projection Systems by Diffractive Optical Elements,” Applied Optics, Vol. 37, No. 10, pp. 1770-1775, 1998.

[https://doi.org/10.1364/AO.37.001770]

-

Asfour, J.-M. and Poleshchuk, A. G., “Asphere Testing with a Fizeau Interferometer based on a Combined Computer-Generated Hologram,” Journal of the Optical Society of America A, Vol. 23, No. 1, pp. 172-178, 2006.

[https://doi.org/10.1364/JOSAA.23.000172]

-

Chatterjee, S. and Kumar, Y. P., “Measurement of the Surface Form Error of a Spherical Surface with a Wedge Phase Shifting Fizeau Interferometer,” Journal of Optics, Vol. 42, No. 2, pp. 122-127, 2013.

[https://doi.org/10.1007/s12596-013-0132-2]

-

Wu, M.-H. and Whitesides, G. M., “Fabrication of Arrays of Two-Dimensional Micropatterns Using Microspheres as Lenses for Projection Photolithography,” Applied Physics Letters, Vol. 78, No. 16, pp. 2273-2275, 2001.

[https://doi.org/10.1063/1.1351525]

-

Revzin, A., Russell, R. J., Yadavalli, V. K., Koh, W.-G., Deister, C., et al., “Fabrication of Poly (Ethylene Glycol) Hydrogel Microstructures Using Photolithography,” Langmuir, Vol. 17, No. 18, pp. 5440-5447, 2001.

[https://doi.org/10.1021/la010075w]

-

Vieu, C., Carcenac, F., Pepin, A., Chen, Y., Mejias, M., et al., “Electron Beam Lithography: Resolution Limits and Applications,” Applied Surface Science, Vol. 164, Nos. 1-4, pp. 111-117, 2000.

[https://doi.org/10.1016/S0169-4332(00)00352-4]

-

Tseng, A. A., Chen, K., Chen, C. D., and Ma, K. J., “Electron Beam Lithography in Nanoscale Fabrication: Recent Development,” IEEE Transactions on Electronics Packaging Manufacturing, Vol. 26, No. 2, pp. 141-149, 2003.

[https://doi.org/10.1109/TEPM.2003.817714]

-

Rhee, H.-G. and Lee, Y.-W., “Improvement of Linewidth in Laser Beam Lithographed Computer Generated Hologram,” Optics Express, Vol. 18, No. 2, pp. 1734-1740, 2010.

[https://doi.org/10.1364/OE.18.001734]

-

Poleshchuk, A. G., Churin, E. G., Koronkevich, V. P., Korolkov, V. P., Kharissov, A. A., et al., “Polar Coordinate Laser Pattern Generator for Fabrication of Diffractive Optical Elements with Arbitrary Structure,” Applied Optics, Vol. 38, No. 8, pp. 1295-1301, 1999.

[https://doi.org/10.1364/AO.38.001295]

- Kim, Y., Rhee, H., Ghim, Y., Lee, S., and Lee, J., “Direct Laser Fabrication Method for a Binary Diffractive Optical Element,” Journal of Advanced Manufacturing Technology, Vol. 11, No. 2, pp. 59-66, 2017.

-

Kim, Y.-G., Rhee, H.-G., Ghim, Y.-S., Yang, H.-S., and Lee, Y.-W., “Dual-Line Fabrication Method in Direct Laser Lithography to Reduce the Manufacturing Time of Diffractive Optics Elements,” Optics Express, Vol. 25, No. 3, pp. 1636-1645, 2017.

[https://doi.org/10.1364/OE.25.001636]

Ph.D. candidate in the Department of Science of Measurement, University of Science and Technology(UST). His research interest is direct laser lithography for fabrication of diffractive optical elements.

E-mail: yg.kim0932@kriss.re.kr

Master candidate in the Department of Science of Measurement, University of Science and Technology(UST). His research interest is direct laser lithography.

E-mail: nnha@kriss.re.kr

Principal researcher in Advanced Instrumentation Institute at Korea Research Institute of Standards and Science. His research interest includes direct laser lithography, instrumentation of high-resolution optical imaging system, and freeform metrology.

E-mail: hrhee@kriss.re.kr

Principal researcher in Advanced Instrumentation Institute at Korea Research Institute of Standards and Science. His research interest includes freeform surface metrology, multilayer thin-film metrology, and optical based micro-machining.

E-mail: young.ghim@kriss.re.kr