정밀 유도 포탄 하우징 경량화 설계를 위한 시편 단위 충격 해석 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

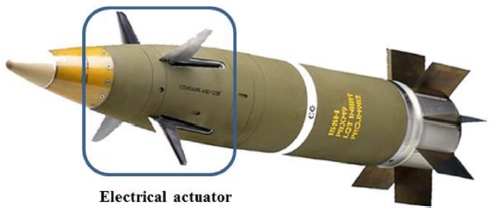

The precision-guided projectile is a weapon system for precision attacks, and the cannon-launched projectile is guided by a control device. The electrical actuator system is a subsystem of the control device, and the whole projectile undergoes high axial and lateral impact force for 1 to 10mseconds. In this study, a charpy, and a tensile impact analysis were conducted, using specimens made in the materials of SUS630 and Al7075-T6 to understand fracture mechanics and impact property, such as energy change rate. The impact analysis and gas-gun impact test were conducted, to validate the optimized housing model.

Keywords:

Precision guided projectile, Impact property, Charpy impact test, Tensile impact test, Impact analysis키워드:

정밀 유도 포탄, 충격 특성 값, 샤르피 충격 시험, 인장 충격 시험, 충격 해석1. 서론

최근 여러 선진국에서는 기존 포탄의 형상은 유지한 채 추가적인 조종 장치를 부착하는 형태인 정밀 유도 포탄(Precision Guided Projectile)에 대한 연구가 활발히 진행 되고 있다.1 Fig. 1은 일반적인 정밀 유도 포탄의 예시이다. 정밀 유도 포탄에는 탄의 고기동 유도 조종을 위한 조종 날개 등이 적용되고, 이를 구동하기 위한 전기식 구동 장치가 적용된다. 조종 장치는 포발사 환경에서 축 방향과 횡 방향으로 극심한 가속도 하중을 받게 되므로 내고 충격 설계는 필수적이다. 또한 포탄의 고기동 비행을 위해서는 경량화 설계가 요구 된다. 경량화 설계와 내고 충격 설계 개념은 서로 상충되는 부분이 있어 적용 소재 및 설계 형상에 따른 충격 특성을 이해하고 적용하는 것이 무엇보다도 중요하다. 따라서 본 논문에서는 정밀 유도 포탄 조종 장치 하우징의 소재로 주로 사용되는 SUS630, Al7075 시편을 이용하여 샤르피 충격 시험(Charpy Impact Test, Tensile Impact Test)를 CAE (Computer-Aided Engineering) 해석적 방법으로 구현하여 적용 소재별, 시편 형상별 충격 특성 에너지 값의 변화 추이를 분석하였다. 또한 분석 결과 값을 반영하여 조종 장치 하우징의 경량화 최적 설계를 완료하였고, 고충격 동적 CAE 해석 및 가스건(Gas-Gun) 충격 시험을 통해 구조적으로 문제가 없음을 검증하였다.

2. 본 론

2.1 포발사 하중 분석

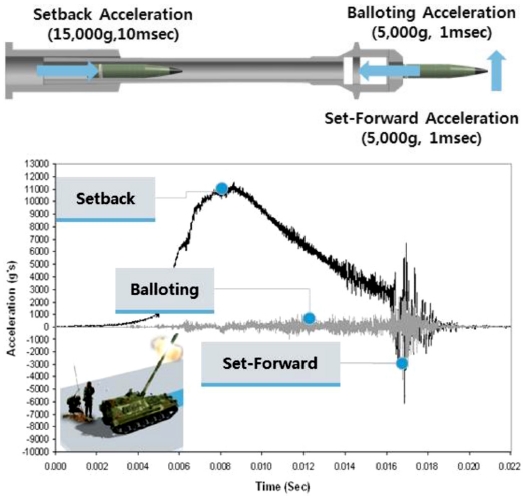

Fig. 2는 미국 육군연구소(ARDEC)에서 발표한 포발사 환경에서 탄이 받게 되는 하중 분포도로 압축(Setback), 인장(Set-Forward), 밴딩(Balloting) 구간으로 분석할 수 있다2.

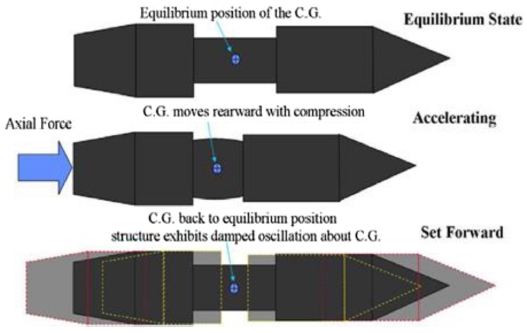

압축 하중은 추진 하중에 의해 발생되는 축 방향 하중으로 약 15,000 g의 가속도로 8-10 msec 동안 발생한다. Fig. 3에서 보는 바와 같이 탄두가 Axial Force를 받게 되면 C.G 점이 뒤로 밀리면서 압축 하중을 받게 된다3. 인장 하중은 포강을 이동하던 탄두가 포구를 빠져나올 때 탄저에 작용하던 압력이 갑자기 대기압으로 강하 하면서 발생하는 충격하중으로, 그 충격량의 에너지 크기는 일반적으로 압축 하중의 20% 정도로 탄에 인장파를 유발시키게 된다. Fig. 3에서 보는 바와 같이 탄두에 작용하는 Axial Force가 사라지게 되면 탄은 C.G 점을 중심으로 진동하면서 인장 파형을 발생시키게 된다3. 굽힘 하중은 강 내에서 탄의 회전 방향 운동에 의해 발생되는 힘으로 5,000 g 수준이다. 탄두가 포강을 진행할 때 틈새와 제작공차 외 다양한 요인에 의해 횡 방향 운동이 발생하게 된다. 지금까지 살펴본 바와 같이 정밀 유도 포탄 조종 장치는 포발사 환경에서 압축, 인장, 밴딩 하중을 1-10 msec 이하의 매우 짧은 시간 동안 순간적으로 받게 된다.

2.2 충격 특성(Impact Property) 평가 방법

본 논문에서는 정밀 유도 포탄 조종 장치 하우징의 충격 특성 예측 및 설계 적용을 위해 하우징 주요 소재로 사용되는 SUS630, Al7075 시편을 이용하였다. 인장, 밴딩 하중 상황에서의 충격 특성을 평가하기 위하여 Charpy Impact Test (KS B 5522, ASTM E23), Tensile Impact Test (ASTM D1822-99) 규격을 CAE 해석적 방법으로 구현하여 적용 소재별, 시편 형상별 충격 특성 값의 변화 추이를 분석하였다.

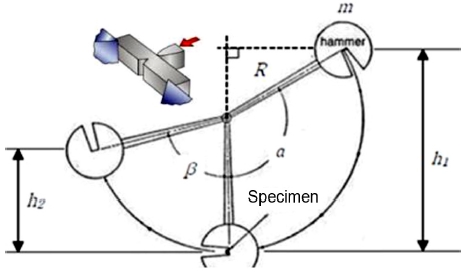

샤르피 충격 시험(KS B 5522, ASTM E23)5,6은 Fig. 4에서 보는 바와 같이 수평 빔 양쪽이 지지된 상태에서 충격자가 노치 반대쪽 정가운데를 가격하여 파괴하는 충격강도를 측정하는 방법으로 충격 에너지 계산 방식은 다음과 같다. 초기 해머의 위치 에너지는 식(1)로 나타낼 수 있다.

| (1) |

시편을 파괴한 후 위치 에너지는 식(2)와 같다.

| (2) |

따라서 시편에 흡수된 에너지는 식(3)과 같다.

| (3) |

실제 시험에서는 마찰, 손실 등에 의해 에너지가 손실되게 된다. 따라서 기타 손실을 고려할 경우 시편에 흡수된 에너지는 식(4)와 같다.

| (4) |

여기서 L은 기타 손실 (마찰, 공기저항 외)이다.

시편 및 충격 Hammer의 형상은 KS B 5522 규격을 적용하였다.

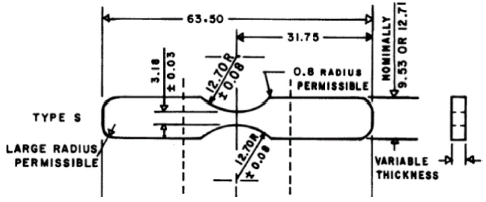

인장 충격 시험(ASTM D1822-99)도 샤르피 충격 시험과 유사한 방식으로 시험이 진행되며, 에너지 계산법도 동일하다. 시편형상은 ASTM D1822-99 규격을 적용하였다.

2.3 충격 해석

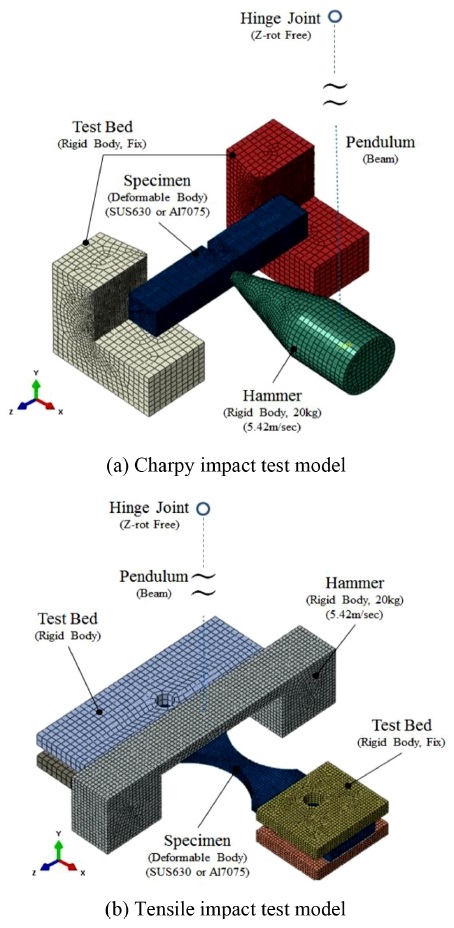

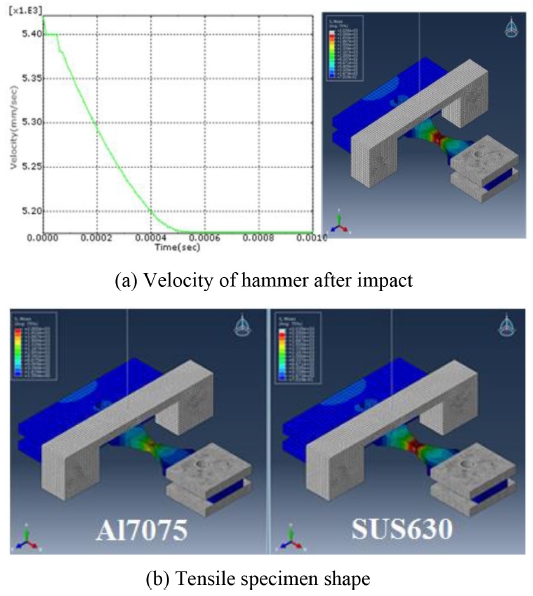

샤르피 충격 시험과 인장 충격 시험 조건을 구현하기 위하여 구조해석 상용 S/W인 ABAQUS 2016을 이용하여 Fig. 5와 같이 모델을 구성하였다. 해석 시간을 최소화 하기 위하여 Test Bed와 Hammer는 Rigid Body Element R3D4 (A 4-Node 3-D Bilinear Rigid Quadrilateral)로 적용하였다. 시편은 Deformable Body로 C3D8R (An 8-Node Linear Brick, Reduced Integration, Hourglass Control)을 적용하였다. 시편에 충격을 가하는 Hammer는 질량이 약 20 kg으로 충격 에너지가 약 294 J이 되도록 충격 속도를 5.42 m/sec로 설정하였다.

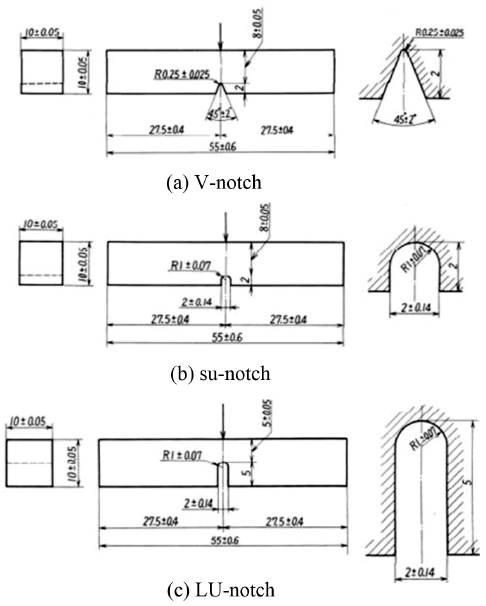

각 구성품 간의 관계는 조립/운동 조건을 고려하여 Coupling 또는 Interface Gap을 고려한 General Contact 조건으로 구현하였다. 본 논문에서는 설계 변수에 따른 충격 특성 변화 추이를 분석하기 위하여 시편의 소재는 SUS630, Al7075-T6를 적용하였고, 샤르피 충격 해석에서는 시편의 노치 형상을 KS B 0809를 참고하여 Fig. 6과 같이 3가지 타입으로 적용 하였다. 인장 충격 해석의 인장 시편은 ASTM D1822-99 규격을 적용하여 Fig. 7과 같이 적용하였다.

시편의 소재로는 구동기 하우징에서 많이 사용되는 SUS630, Al7075를 적용하였다. 정밀 유도 포탄 조종 장치는 1-10 msec의 짧은 시간 동안 큰 충격 하중을 받기 때문에 수치 해석 시 이러한 구조 부재의 동적 변형효과를 고려 하여야 한다. 또한, 충격 시험에서는 시편이 소성구간을 지나 파손의 시작(Damage Initiation)과 진전(Evolution)을 거쳐 파괴에 이르기 때문에 수치 해석 시 이러한 부분 역시 고려가 되어야 한다. 부재의 동적 변형 특성을 모사하기 위해 가장 많이 사용되고 있는 이론으로는 Johnson-Cook Material Model이 있으며 아래와 같이 나타낼 수 있다.1

| (5) |

본 논문에서 적용한 물성치는 Table 1과 같으며 관련 논문의 유사 재료 데이터로부터 발췌/적용하였다.

본 논문에서는 연성재료의 파괴 조건을 구현하기 위하여 Johnson-Cook Damage Model을 사용하였다. Johnson-Cook Damage Model은 요소의 등가 소성 변형률로 정의되는 Damage Parameter D가 1을 초과할 경우 재료의 파손이 발생 한다 라고 가정한다. Damage Parameter D는 다음과 같이 정의 된다.

| (6) |

| (7) |

본 논문에서 적용한 물성치는 Table 2와 같으며 관련 논문의 유사 재료 데이터로부터 발췌/적용하였다.

본 논문에서는 고충격 현상을 해석적으로 구현하기 위하여 구조해석 상용 S/W인 ABAQUS 2016 Explicit Code를 이용하여 Dynamic 해석을 수행하였다. 동적 특성 해석을 위한 Explicit Code에서 사용되는 운동방정식은 다음과 같다.1

| (8) |

이 방정식을 시간에 대해 적분하면 속도와 변위를 계산할 수 있게 된다. 즉, 중앙 차분법을 이용하여 상기의 운동 방정식을 나타내고 이를 적분하여 속도와 변위를 나타내면 다음과 같다.1

| (9) |

| (10) |

| (11) |

식(8)에서 P는 외부 하중 벡터로 본 논문에서는 Impact Hammer가 자유낙하 하여 충격 속도가 5.42 m/sec가 되도록 적용하였다. I는 내부 하중 백터로 시편 자체의 댐핑 및 중력가속도에 의한 감가속을 고려하였다. 또한 시편의 소재인 Al7075의 탄성계수로는 71,147 MPa, SUS630의 탄성계수로는 200,000MPa을 적용하여 강성 Matrix를 구성하였다. 두 소재의 Damping값은 참고논문11에서 구한 Steel과 Aluminum의 Modal Test 결과로부터 계산하여 적용하였다. 본 논문에서 적용한 Steel의 레일리 댐핑계수 α값은 2.84, β는 3.31e-6, Aluminum의 α값은 2.62, β값은 1.30e-6이다. Explicit Code 해석에서는 시간 증분(t)이 다음과 같이 정의되는 시간 증분보다 작아야 안정적인 해를 구할 수 있다.1,9

| (12) |

여기서 ωmax는 최대 고유 진동수를, ξ는 임계 감쇠비를 나타낸다. 안정적인 해를 얻기 위한 최소 시간 증분은 다음과 같이 파장 전달속도 C와 요소의 특성 길이 L의 성분으로 표현 될 수 있다.1,9

| (13) |

식(12)에서 최대고유진동수는 요소 내에서 가장 큰 고유 진동수를 의미하며 식(14)와 같이 나타낼 수 있다.

| (14) |

본 논문에서는 3차원 Solid 요소를 사용하였고, 이 경우 요소의 특성 길이는 다음과 같이 나타낼 수 있다.9

| (15) |

여기서 V는 요소의 부피을, A는 요소의 면적을 의미한다. 또한 음파속도는 아래 수식과 같이 나타낼 수 있다.9

| (16) |

본 논문에서는 ABAQUS S/W에서 제공하는 자동 시간 증분 기능을 이용하였고, 요소의 특성길이 L은 요소의 형상에 따라 자동으로 계산 된다. 본 논문에서 사용된 요소의 특성길이는 1.10 e-1 수준이다. 음파속도 C는 재료의 물성치(E: 탄성계수, ρ: 밀도, v: 포아송비)로부터 결정된다. 안정적 시간 증분은 소밀파(Dilatational Wave)가 어떤 요소를 이동하는데 걸리는 최소 시간이라 볼 수 있다. 안정적 시간 증분을 크게 하려면 특성길이를 증가시키거나 음파 속도를 줄이면 된다. 재료의 강성을 낮게하거나 밀도를 증가시키면 시간 증분을 크게 할 수 있다. ABAQUS 자동 시간 증분 알고리즘은 현재의 소밀파 속도를 사용하여 전체 모델의 최대 주파수를 결정한다. 그리고 계속해서 최대 주파수 정보를 업데이트 한다. 본 논문에서는 재료의 밀도를 변경시키는 Mass Scaling 기법은 적용하지 않았다.

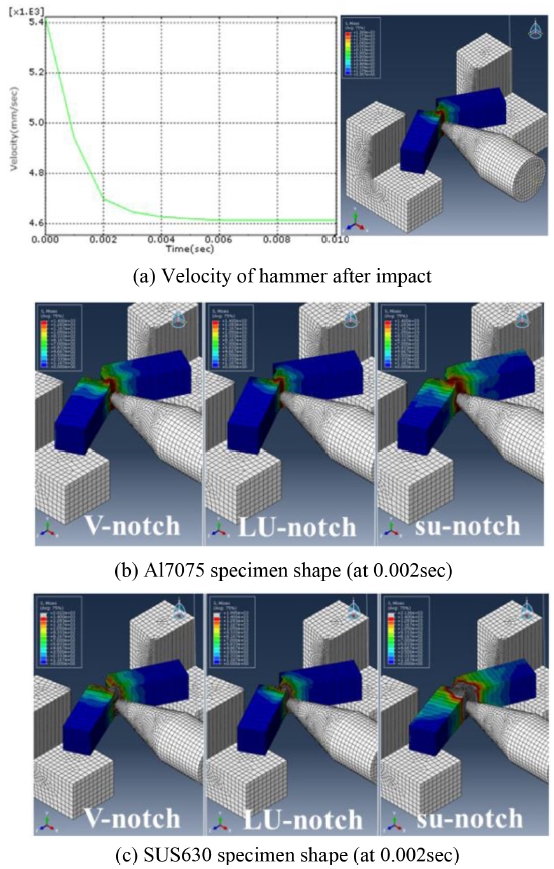

2.3.4.1 시편 충격 해석 결과

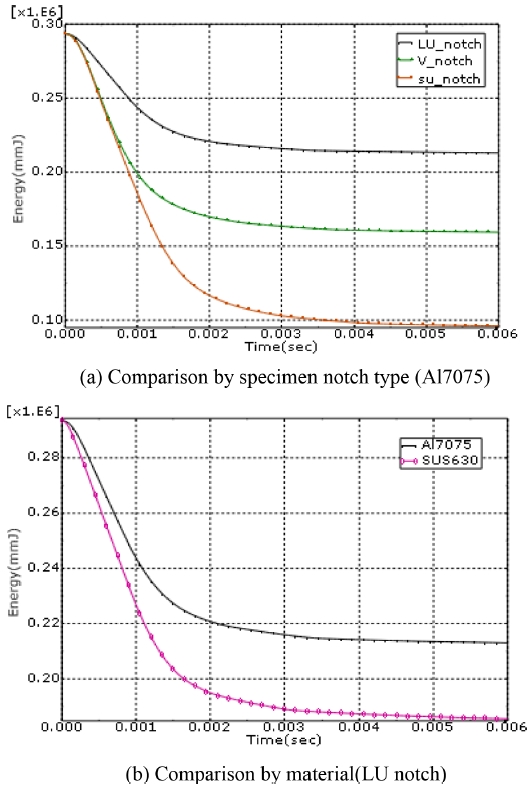

본 연구에서는 각 시편의 충격 특성 값을 구하기 위하여 Hammer가 시편을 충격한 후 시편 파단이 완료된 상태에서 Hammer의 속도 및 위치를 계산하였다. 계산된 속도 및 위치를 이론적으로 역계산하여 Hammer의 최종 위치 에너지를 계산하고 초기의 충격 에너지와 비교하여 시편의 충격 특성 값을 산출하였다. Fig. 8은 샤르피 충격 해석결과를 나타내고 Fig. 9는 인장 충격 해석 결과를 나타낸다. 두 경우 모두 충격 후의 Hammer 속도는 초기 속도 5.42 m/sec에서 급격하게 줄어든 후 시편 파손이 이루어진 다음부터는 점진적으로 줄어드는 경향을 볼 수 있다. Figs. 8(b), 8(c)에서 볼 수 있듯 V, LU, su 노치별로 시편의 파괴 형상은 상이하게 나타남을 알 수 있다. 이는 노치 형상별 응력집중 위치, 발생 시간 등의 차이에서 비롯된 것으로 분석 된다.

Fig. 10(a)는 샤르피 충격 해석의 Al7075 소재 각 시편별 운동 에너지(Kinetic Energy) 변화 경향을 나타낸다. SU Notch > V Notch > LU Notch 순으로 운동 에너지 감소 폭이 큼을 알 수 있다. 운동 에너지의 감소는 시편이 충격 에너지를 흡수하기 때문에 발행하는 것으로 감소 경향은 Table 3(해석결과)에 나타낸 바와 같이 시편의 충격 특성 에너지 값 크기 순서와 동일함을 확인 할 수 있다. Fig. 10(b)는 동일 LU 노치 시편의 소재별 충격 특성 변화 경향을 나타내는 것으로 SUS630 > Al7075 순으로 Kinetic Energy 감소폭이 큼을 알 수 있다. 이는 SUS630소재가 Al7075 소재 대비 충격 특성 에너지가 큼을 의미한다.

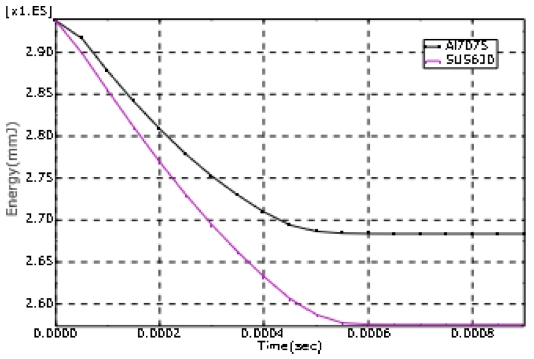

Fig. 11은 인장 충격 해석의 소재별 운동 에너지 변화 경향을 나타낸다. 샤르피 충격 시험의 경우와 동일하게 SUS630 > Al7075순으로 운동 에너지 감소 폭이 큼을 알 수 있다. 이는 Table 4(해석결과)에서 확인할 수 있듯 SUS630소재가 Al7075소재 대비 인장 충격 조건에서도 충격 에너지가 큼을 의미 한다.

따라서 정밀 유도 포탄 조종 장치 하우징에 대한 경량화 최적 설계(소재변경: SUS630 → Al7075)시 소재 변경 및 노치 형상에 따른 충격 특성 에너지의 변화를 고려 하여야 한다. 동일 노치 시편에서 소재가 SUS630에서 Al7075로 변경됨에 따라 충격 특성 에너지는 약 20% 이상 감소하고, 노치 형상이 크고 날카로울수록 충격 특성 에너지 또한 41-60%까지 감소함을 확인할 수 있었다. 이러한 점을 고려하여 하우징의 주요부 두께 및 관련 부품과의 인터페이스 홀(노치) 형상 및 크기를 결정하였다. 하우징의 주요 취약부에 대해서는 SUS630 모델 대비 Al7075 모델의 두께를 약 15-20% 더 부과하였고 상대부품과의 인터페이스인 노치부 형상도 가급적 날카롭지 않은 형상으로 구현하였다. 또한 경량화를 위해 고충격 해석을 통해 분석된 응력분포를 고려하여 응력이 낮은 부분의 살빼기를 수행하여 경량화 최적화 모델 설계를 완료하였다.

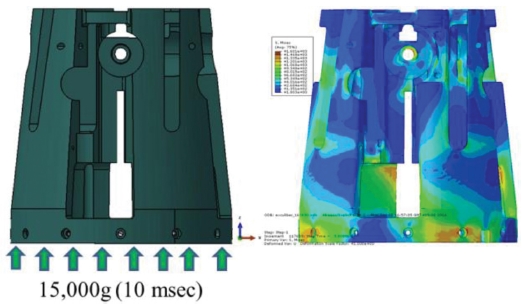

2.3.4.2 실 모델 충격 해석 결과

Table 5는 정밀 유도 포탄의 조종 장치인 전기식 구동기 하우징을 나타낸다. 본 연구에서는 초기 SUS630 소재로 개념 설계된 하우징의 형상을 시편단위 충격 특성 분석 결과를 반영하여 Al7075-T6 소재가 적용된 경량화 최적 설계를 진행하였다. 그 결과 1.38 kg의 중량절감을 달성하였다. 최적 설계 모델을 대상으로 포발사 환경조건을 고려하여 고충격 해석을 수행하였고, 해석 모델의 주요취약 부위에 소성변형이 발생하지 않았는지를 기준으로 구조적 안전성을 판단, 검증 하였다. 포발사 환경조건에서는 Fig. 2에서 보는 바와 같이 시간에 따라 Setback, Balloting, Set-Forward 하중이 구동 장치 하우징에 작용하게 된다. 본 논문에서는 가장 큰 하중인 Setback 하중조건(15,000 g, 10 msec)과 중력 하중을 고려하여 고충격 해석 및 가스건 충격 시험을 실시 하였다.

Fig. 12는 하우징에 대한 고충격 해석 결과를 나타낸다. 포발사 시 하우징의 밑판에 약 15,000 g 충격 하중이 약 10 msec에 걸쳐 작용하게 된다. 해석결과 하우징의 주요 취약부위에 소성변형이 발생하지 않음을 확인하였다. Fig. 13은 가스건 시험 전경을 나타낸다. 가스건 충격 시험 에서는 Fig. 13의 시험 장치를 이용하여 최적 설계모델 제작품을 대상으로 Setback 하중 조건이 구현되도록 충격자 치구를 구성하여 충격 시험을 실시, 최종적으로 구조적으로 문제 없음을 확인하였다.

3. 결론

본 논문에서는 정밀 유도 포탄 조종 장치 하우징의 경량화 최적 설계를 위해 시편을 이용한 충격 해석(샤르피 충격, 인장 충격)을 수행하였다. 이를 통해 소재 변경 및 노치 형상에 따른 충격 특성 에너지의 변화 추이를 분석할 수 있었다. 샤르피 충격 해석은 굽힘 하중에 대한 충격 특성 분석, 인장 충격 해석은 인장 하중에 대한 충격 특성 분석에 적용하였다. 시편 단위 충격 해석을 통해 분석된 내용은 다음과 같다.

(1) 샤르피, 인장 충격 해석 모두에서 SUS630 소재가 Al7075 대비 충격 특성 값이 우수하였다. 샤르피 충격에서는 SUS630 소재가 Al7075대비 평균 23% 충격 특성 에너지 값이 높았다. 인장 충격에서는 SUS630 소재가 Al7075대비 31% 충격 특성 에너지 값이 높았다.

(2) 노치(Notch) 형상별 상이한 파괴 양상으로 인해 충격 특성 에너지가 다르게 나타났다. SUS630 소재 시편에서는 U-Notch (1) > V-Notch (0.59) > U-Notch (0.40) 순으로 충격 특성 에너지가 높았고, Al7075 소재 시편에서는 U-Notch (1) > V-Notch (0.71) > U-Notch (0.41) 순으로 충격 특성 에너지가 높은 경향을 나타내었다.

상기에서 분석된 충격 특성 에너지 변화 추이를 분석하여 정밀 유도 포탄 조종 장치 하우징에 대해 소재를 SUS630에서 Al7075로 변경하여 1.38 kg 중량 감소 최적 설계를 진행하였다. 최적 설계 모델에 대해서는 포발사 환경 조건을 고려하여 고충격 해석 및 가스건 시험을 실시하여 구조적으로 문제가 없음을 검증 하였다.

NOMENCLATURE

| m : | Mass (kg) |

| g : | Gravity (m/sec2) |

| h : | Height |

| σ : | Stress (MPa) |

| ε : | Plastic strain |

| A : | Yield stress (MPa) |

| B : | Stress hardening coefficient (MPa) |

| n : | Stress hardening index |

| C : | Strain rate coefficient |

| : | Strain rate |

| : | Reference strain rate |

| T : | Current temperature |

| T0 : | Ambient temperature |

| Tf : | Melt temperature |

| : | Strain at fracture |

| D : | Damage parameter |

| M : | Mass matrix |

| I : | Internal force (N) |

| P : | External force (N) |

| C : | Wave transfer speed (m/sec) |

| L : | Characteristic length (mm) |

| ξ : | Critical damping |

| ωmax : | Maximun natural frequency (Hz) |

REFERENCES

-

Ko, J. B., Yun, C. S., Kim, Y. D., Kim, W. J., and Cho, S. H., “A Study on the Development of Impact Analysis Model of Roll Control System for Course Correction Munition,” Journal of the Korean Society of Mechanical Engineers, Vol. 39, No. 8, pp. 737-742, 2015.

[https://doi.org/10.3795/KSME-A.2015.39.8.737]

- Myers, T., Geissler, D., Ellis, B., Cordes, J. A., and Vega, J., “Statistical Comparison Between Component Level and System Level Testing for the Excalibur Projectile,” Proc. of the 23rd International Symposium on Ballistics Tarragona, pp. 605-612, 2007.

- Laughlin, K. D., “Characterization of the Parameters that Affect Projectile Balloting Using Finite Element Analysis,” Ph.D. Thesis, Oklahoma University, 2008.

- Korean Agency for Technology and Standards, KS B 0809, Impact Test Pieces for Metallic Materials, 2016.

- Korean Agency for Technology and Standards, KS B 0810, Method of Impact Test for Metallic Materials, 2008.

- Korean Agency for Technology and Standards, KS B 5522, Charpy Type Impact Testing Machines, 2017.

- ASTM International, “Standard Test Method for Tensile-Impact Energy to Break Plastics and Electrical Insulating Materials,” http://www.yishuosh.cn/UploadFiles/55970149684.PDF, (Accessed 22 MAY 2019)

- Sadeghinia, H., Razfar, M. R., and Takabi, J., “2D Finite Element Modeling of Face Milling with Damage Effects,” Proc. of the 3rd World Scientific and Engineering Academy and Society International Conference on Applied and Theoretical Mechanics, pp. 145-150, 2007.

- Dassault Simulia, “Simulia,” http://abaqus.software.polimi.it/v2016/, (Accessed 24 MAY 2019)

- Kim, S. W., Choi, J. W., Kim, H. R., Kwon, Y. S., Kang, N. J., et al., “A Study on the Design of High-Voltage Connector for Green Car Using FEM,” Journal of the Korean Society for Precision Engineering, Vol. 28, No. 6, pp. 716-723, 2011.

- Ramamurti, V., Mithun, S., Prabhakar, N., and Sukumar, T., “Experimental Determination of Damping Ratios at Higher Modes for Use in Modal Superposition,” Journal of Engineering and Technology Research, Vol. 4, No. 6, pp. 114-128, 2012.

Senior researcher in Hanwha Corporation Defense R&D Center. His research interest is CAE

E-mail: firstko77@hanwha.com

Assistant researcher in Hanwha Corporation Defense R&D Center. Her research interest is CAE

E-mail: sodam@hanwha.com

Senior researcher in Hanwha Corporation Defense R&D Center. Her research interest is electrical actuator

E-mail: chrisqkr@hanwha.com

Senior researcher in Hanwha Corporation Defense R&D Center. His research interest is thruster.

E-mail: kbbaek@hanwha.com

Senior researcher in Agency for Defense Development. His research interest is electrical actuator.

E-mail: mykms@add.re.kr

Principal researcher in Hanwha Corporation Defense R&D Center. His research interest is thrust control systems.

E-mail: shsuh@hanwha.com