마그네슘 합금의 내식성 향상을 위한 수산화층 형성 방법

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A simple and rapid method of fabricating Mg(OH)2 layer by chemical immersion was developed to improve the corrosion resistance of the magnesium alloy AZ31. The fabricated surface was superhydrophobic with a self-assembled monolayer coating of silane. The surface characteristics were evaluated by Scanning Electron Microscopy (SEM), Energy Dispersive X-ray Spectroscopy (EDS) and X-ray Photoelectron Spectroscopy (XPS). The average water contact angle and sliding angle were determined to be 160° and 7° respectively as a result of wettability test. Potentiodynamic polarization indicated that both Mg(OH)2 layer and the thin layer of air were effective in improving anti-corrosion. This method which is efficient with regard to time and cost would be useful for magnesium industries and its application

Keywords:

Magnesium alloy, Hydroxide, Self-assembled monolayer, Superhydrophobic, Anti-corrosion키워드:

마그네슘 합금, 수산화물, 자기조립단분자막, 극소수성, 내부식성1. 서론

마그네슘 합금은 낮은 밀도, 높은 연성, 비강성, 비강도 등의 많은 장점이 있는 경합금으로써 현재 항공우주, 자동차, 전자산업 등에 사용되고 있다.1,2 하지만 전기화학적으로 반응성이 높기 때문에 내식성이 낮아 다양한 분야에 활용되지 못하고 있다.3,4 이러한 마그네슘 합금의 표면에 극소수성 특성을 구현하여 젖음을 방지하고 합금의 내식성을 향상시키기 위한 연구가 진행되고 있다. 이러한 방법에는 화학증착법(Chemical Vapor Deposition),5 전기 증착법(Electrodeposition),6 화학 에칭(Chemical Etching),7 솔젤법(The Sol–Gel Method),8 마이크로 아크 산화(Microarc Oxidation),9 열수합성(Hydrothermal Synthesis)10-11 등이 있다.

그 중 마이크로 아크 산화와 열수합성을 이용하는 방법은 산화/수산화 부동막(Passivation Layer)을 형성하는 방법이다. 마이크로 아크 산화의 경우 처리과정이 복잡하고 장비가 비싸며, 열수합성은 공정은 쉽지만 처리시간이 오래 걸리는 단점이 있다. 또한 두 방법은 공정장비를 크게 만드는데 한계가 있기 때문에 표면 크기에 한계를 가진다.

본 연구에서는 화학적 담금법을 활용하여 간단하고 빠르게 수산화 마그네슘 층을 형성하고 자기조립단분자막을 통하여 극소수성 특성을 구현하였으며, 제작된 표면의 내식성을 향상시켰다. 공정 조건이 간단하고 표면의 크기와 형상에 제약이 없기 때문에 다양한 산업에 활용될 수 있을 것이다.

2. 실험 방법

AZ31 마그네슘 합금(2.5-3.5 wt% Al, 0.7-1.3 wt% Zn, 0.2 wt% Mn) 시편을 에탄올 수용액에 넣어 10분동안 초음파 수세를 진행하였다. 그 후 시편을 탈 이온수로 세척하고 건조시켰으며, 20°C 0.1 mol/L 염산 수용액으로 5분동안 에칭하였다. 시편 표면의 염산을 제거하기 위하여 5초 동안 탈이온수로 세척하였으며 0.1 mol/L 염화마그네슘 수용액에 5분 동안 반응시켰다. 탈이온수로 세척 후, 80°C 오븐에 넣어 10분 동안 건조하였으며 Heptadecafluoro-1,1,2,2-Tetrahydrodecyl-Trichlorosilane (HDFS)가 부피 1 : 1000 비율로 용해되어있는 N-Hexane 용액에 시편을 10분 동안 넣어 자기조립단분자 코팅을 하였다. 마지막으로 시편을 80°C 오븐에 넣어 1시간 동안 건조하였다. 표면구조는 고해상도의 주사전자현미경(HR FE-SEM; JEOL, Japan)으로 관찰하였으며, 표면의 화학성분은 에너지 분산 분광기(EDS; JEOL, Japan))와 X-선 광전자 분광기(XPS; Thermo Scientific, USA)로 분석하였다. 젖음성 평가는 26.5°C에서 3 μL 물방울을 떨어뜨리고 접촉각과 기울임각을 측정하여 평가하였다(Smartdrop; Femtofab, Korea). 본 연구에서 언급한 접촉각과 기울임각은 각시편의 임의의 5곳에서 측정한 평균 값이다. 전기화학 부식평가는 3개의 전극(A Working Electrode, a Platinum-Stick Counter Electrode, A Saturated Calomel Reference Electrode)으로 형성되어 있는 전기화학워크스테이션(Electrochemical Workstation; Gamry, USA)를 이용하여 전위구동법을 실시하여 평가하였다. 3.5 wt% 염화나트륨 수용액과 맞닿는 시편의 면적은 1 cm2 이고, 평가전 안정화 시간은 20분으로 하였다. Tafel Model에서 동적 측정은 1 mV/s의 조건으로 진행하였다.

3. 실험결과

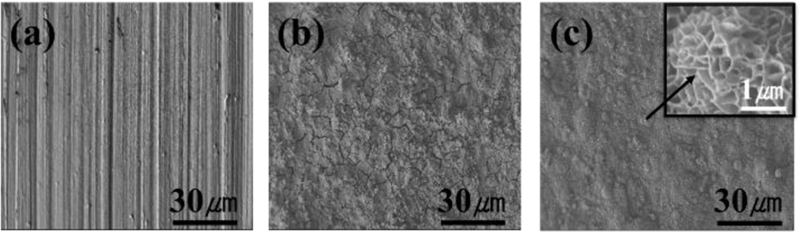

Fig. 1은 FE-SEM으로 관찰한 각 시편의 표면구조이다. Fig. 1(a)는 표면처리 하기 전 마그네슘 합금의 표면이며, Fig. 1(b)는 시편을 화학적 에칭한 후 표면이다. 에칭 공정을 통하여 마그네슘 합금 표면의 얇은 산화막을 제거하고 1-5 μm 크기의 마이크로 구조를 형성할 수 있었다. 에칭된 시편을 세척 후 염화마그네슘 수용액에 바로 넣었을 때, 염소 이온으로 인해 탈이온수보다 반응이 더 활발히 일어나게 된다. 그 결과 100 nm 두께의 플레이크 형태의 나노 구조가 형성되어 표면에 마이크로/나노 계층 구조가 있음을 확인할 수 있다(Fig. 1(c)). 이러한 마이크로/나노 구조는 표면적이 커진 것을 의미하며 극소수성 특성을 가지는데 필요한 조건을 갖추었다고 볼 수 있다.

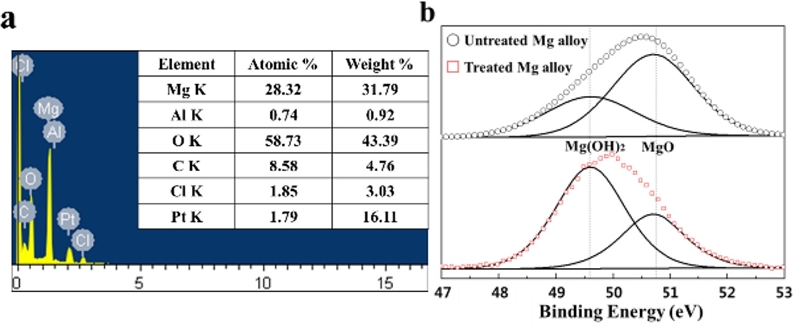

EDS와 XPS는 자기조립단분자막 코팅전 시편의 화학조성을 분석하기 위해 사용하였다. Fig. 2(a)는 표면처리된 시편의 원자비율을 EDS로 분석한 결과이며 마그네슘과 산소의 원자비율이 1 : 2인 것을 확인할 수 있었다. 마그네슘 이온과 수산화 이온이 1 : 2 비율로 화학결합을 하기 때문에, 반응결과로 수산화마그네슘 막 형성을 예상할 수 있다.

(a) EDS analysis for composition of treated Mg alloy (b) XPS results for Mg 2P of untreated Mg alloy and treated Mg alloy

| (1) |

C 1s의 결합에너지를 285.0 eV로 설정한 후 XPS 분석하였고, 분석결과를 통해 산화마그네슘이 형성되었음을 확인할 수 있었다. 산화마그네슘과 수산화마그네슘의 XPS Peak 값이 Mg 2p값에 영향을 주기 때문에12 Mg 2p 값이 반응 전/후 어느 방향으로 이동하였는지 분석하였다. 반응 후 Mg 2p가 더 낮은 에너지준위로 이동하였기 때문에 수산화마그네슘 막이 형성되었다고 판단할 수 있다(Fig. 2).

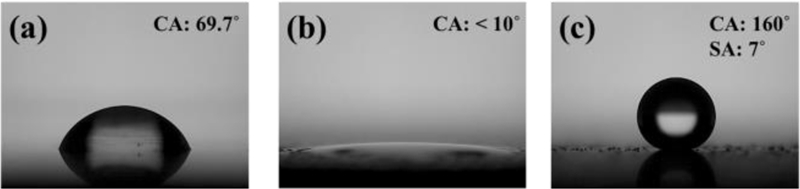

시편의 표면 젖음성은 접촉각과 기울임각으로 평가하였다. Fig. 3(a)는 표면처리 전 시편의 접촉각이며 69. 7°였다. 염산과 염화마그네슘 처리 후, 마이크로/나노 구조의 형성과 함께 금속표면보다 표면에너지가 더 높은 금속 수산화층이 형성되었기 때문에 극친수 특성을 보였다(Fig. 3(b)). 극소수 특성은 표면의 구조와 화학조성에 모두 영향을 받기 때문에13 처리된 표면을 HDFS 로 코팅하면, 마이크로/나노 표면에 얇은 공기층이 형성되어 물방울과의 접촉면적이 작아진다. Fig. 3(c)는 HDFS 코팅을 한 표면에서 접촉각과 기울임각을 측정한 것으로 각각 160 ± 2°, 7 ± 1°였다. 이 결과는 표면이 물을 잘 튕겨내며 극소수성 특성을 가진다고 판단할 수 있다.

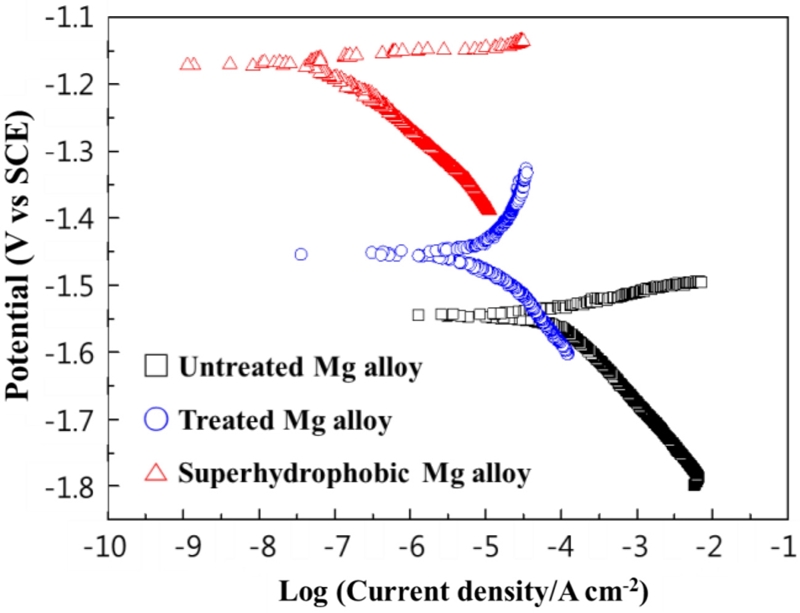

Fig. 4는 3.5 wt% 염화나트륨 수용액에서 Tafel 외삽법을 사용한 각 시편의 그래프 결과이다. 표면처리 전 마그네슘, 표면처리 후 마그네슘, HDFS 코팅 후 마그네슘의 부식전류(Icorr)는 5.9 × 10-5, 1.31 × 10-5, 2.28 × 10-7 A·cm-2였다. 부식전압(Ecorr)의 경우, -1.54 V에서 표면처리 후에 -1.45 V로 증가하였으며 HDFS 코팅 후 -1.17 V로 더욱 상승하였다. 일반적으로 부식전류가 낮을수록 부식전압이 높을수록 부식이 발생하지 않는다.11 표면 처리한 마그네슘의 부식전류와 부식전압이 향상된 이유는 수산화마그네슘 막이 부식을 방지하기 때문이다. 그리고 공기층이 물과 표면 사이의 접촉면적을 줄이기 때문에, 극소수표면에선 부식전류와 부식전압이 더 향상된 것이다. 따라서 본 연구결과는 수산화마그네슘 막과 극소수성 특성이 마그네슘 합금의 내식성 향상시킴을 보여준다. AZ31 마그네슘 합금에 극소수성 표면을 구현하여 내식성을 향상시킨 기존의 연구결과5,10와 비교하여 부식전류(Icorr)의 감소율은 낮았다. 하지만 부식전압(Ecorr)의 경우, 기존의 두 연구는 큰 변화가 없는 반면 본 연구에선 크게 향상되었음을 알 수 있다.

4. 결론

본 연구는 화학적 담금법을 통해 내식성이 향상된 마그네슘 표면을 쉽고 빠르게 제작하는 방법에 관한 것으로, 처리된 마그네슘 표면의 성분은 수산화마그네슘이며 플레이크 형상의 나노구조를 가지고 있다. 표면의 접촉각은 16 0° 미끄럼각은 7°였으며 3.5 wt% 염화나트륨 수용액을 통해 내부식성을 평가하였을 때 내식성이 향상된 것을 확인할 수 있었다. 시간 및 비용 측면에서 효율적인 공법을 통해 내부식성 마그네슘 표면을 제작할 수 있었으며 이는 다양한 산업에 적용되어 응용분야를 넓힐 수 있을 것이다.

Acknowledgments

이 논문은 2012년도 교육부와 한국연구재단의 지역혁신인력양성사업의 지원을 받아 수행된 연구임(NRF-2012H1B8A2026127).

REFERENCES

-

Easton, M., Beer, A., Barnett, M., Davies, C., Dunlop, G., et al., “Magnesium Alloy Applications in Automotive Structures,” The Journal of the Minerals, Metals & Materials Society, Vol. 60, No. 11, pp. 57-62, 2008.

[https://doi.org/10.1007/s11837-008-0150-8]

-

Pokhmurska, H., Wielage, B., Lampke, T., Grund, T., Student, M., et al., “Post-treatment of Thermal Spray Coatings on Magnesium,” Surface and Coatings Technology, Vol. 202, No. 18, pp. 4515-4524, 2008.

[https://doi.org/10.1016/j.surfcoat.2008.04.036]

-

Ballerini, G., Bardi, U., Bignucolo, R., and Ceraolo, G., “About Some Corrosion Mechanisms of AZ91D Magnesium Alloy,” Corrosion Science, Vol. 47, No. 9, pp. 2173-2184, 2005.

[https://doi.org/10.1016/j.corsci.2004.09.018]

-

Baril, G., Galicia, G., Deslouis, C., Pébère, N., Tribollet, B., et al., “An Impedance Investigation of the Mechanism of Pure Magnesium Corrosion in Sodium Sulfate Solutions,” Journal of the Electrochemical Society, Vol. 154, No. 2, pp. C108-C113, 2007.

[https://doi.org/10.1149/1.2401056]

-

Ishizaki, T., Hieda, J., Saito, N., Saito, N., and Takai, O., “Corrosion Resistance and Chemical Stability of Super-Hydrophobic Film Deposited on Magnesium Alloy AZ31 by Microwave Plasma-Enhanced Chemical Vapor Deposition,” Electrochimica Acta, Vol. 55, No. 23, pp. 7094-7101, 2010.

[https://doi.org/10.1016/j.electacta.2010.06.064]

-

She, Z., Li, Q., Wang, Z., Li, L., Chen, F., et al., “Researching the Fabrication of Anticorrosion Superhydrophobic Surface on Magnesium Alloy and its Mechanical Stability and Durability,” Chemical Engineering Journal, Vol. 228, pp. 415-424, 2013.

[https://doi.org/10.1016/j.cej.2013.05.017]

-

Wang, Y., Wang, W., Zhong, L., Wang, J., Jiang, Q., et al., “Super-Hydrophobic Surface on Pure Magnesium Substrate by Wet Chemical Method,” Applied Surface Science, Vol. 256, No. 12, pp. 3837-3840, 2010.

[https://doi.org/10.1016/j.apsusc.2010.01.037]

-

Supplit, R., Koch, T., and Schubert, U., “Evaluation of the Anti-Corrosive Effect of Acid Pickling and Sol–Gel Coating on Magnesium AZ31 Alloy,” Corrosion Science, Vol. 49, No. 7, pp. 3015-3023, 2007.

[https://doi.org/10.1016/j.corsci.2007.02.006]

-

Liu, P, Pan, X, Yang, W., Cai, K., and Chen, Y., “Improved Anticorrosion of Magnesium Alloy Via Layer-by-Layer Self-Assembly Technique Combined With Micro-Arc Oxidation,” Materials Letters, Vol. 75, pp. 118-121, 2012.

[https://doi.org/10.1016/j.matlet.2012.02.016]

-

Gao, R., Wang, J., Zhang, X., Yan, H., Yang, W., et al., “Fabrication of Superhydrophobic Magnesium Alloy Through the Oxidation of Hydrogen Peroxide,” Colloids and Surfaces A: Physicochemical and Engineering Aspects, Vol. 436, pp. 906-911, 2013.

[https://doi.org/10.1016/j.colsurfa.2013.08.020]

-

Ou, J., Hu, W., Xue, M., Wang, F., and Li, W., “Superhydrophobic Surfaces on Light Alloy Substrates Fabricated by a Versatile Process and Their Corrosion Protection,” ACS Applied Materials & Interfaces, Vol. 5, No. 8, pp. 3101-3107, 2013.

[https://doi.org/10.1021/am4000134]

-

Ardizzone, S., Bianchi, C., Fadoni, M., and Vercelli, B., “Magnesium Salts and Oxide: an XPS Overview,” Applied Surface Science, Vol. 119, Nos. 3-4, pp. 253-259, 1997.

[https://doi.org/10.1016/S0169-4332(97)00180-3]

-

Li, X.-M., Reinhoudt, D., and Crego-Calama, M., “What Do We Need for a Superhydrophobic Surface? A Review on the Recent Progress in the Preparation of Superhydrophobic Surfaces,” Chemical Society Reviews, Vol. 36, No. 8, pp. 1350-1368, 2007.

[https://doi.org/10.1039/b602486f]

M.S. in the Department of Mechanical Engineering, Pohang University of Science and Technology Korea. His research interest is Nanotechnology.

E-mail: luckowl@postech.ac.kr

Ph.D. in the Department of Mechanical Engineering, Pohang University of Science and Technology Korea. His research interest is Nanotechnology.

E-mail: bangrock@postech.ac.kr

Professor in the Department of Mechanical Engineering, Pohang University of Science and Technology Korea. His research interest is Nanotechnology, Engineering of creative design and Composite structures.

E-mail: whwang@postech.ac.kr