모터 조립 및 재제조를 위한 케이스/스테이터 공차분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The manufacture of BLAC motor requires the motor stator (electric steel plate) and the motor case (aluminum die casting material) maintain strong contact to support the resistance of rotating moments against the rotational moments of the rotor. If there is small reverse rotational moment, the motor stator rotates easily, and damages the motor. To prevent a strong reverse rotational moment, interference fit between the motor stator and the motor case manufactured through heat shrinkage is required. This study, considers the tolerances that may occur in the manufacturing process of assembling stator and case, the contact pressure range that can occur in the heat shrinkage and the moments that can be supported by the motor stator. These are verified through the finite element analysis. The result validates finite element analysis as compared with theoretical values.

Keywords:

Remanufacturing, Motor, Tolerance, Thermal shrinkage, Finite element analysis, Torque키워드:

재제조, 모터, 공차, 열박음, 유한요소해석, 회전력1. 서론

1987년 지속가능한 발전개념이 도입되고 1992년 리우회담에서 세계 선진국 정상들이 많은 산업폐기물로 인해 지구환경이 매우 심각한 위험수위에 도달할 것을 우려하여 환경보호와 경제성장을 동시에 추구하는 선언문을 발표한 이후 지구 환경을 위한 다양한 연구가 끊임없이 진행되고 있다.1,2 특히, 인구증가, 식량, 고용, 교육, 천연자원고갈, 에너지 소비, 지구온난화, 환경 오염물질 배출량 증가 등 범지구적 당면과제들이 제기되고 있으며, 사고나 부품의 수명이 다했을 시에 발생하는 높은 교체비용으로 인해 소비자의 부담도 가중되고 있다. 이에 따라, 지속가능한 발전의 필요성에 대해 전 세계적 공감대가 형성되어가고 있다.3

최근 유럽에서는 자동차 배기가스 규제가 점차 강화됨에 따라 세계 자동차 시장은 엔진 다운사이징 및 전기차나 전기와 연료를 같이 사용하는 하이브리드 시스템 도입으로 친환경 자동차 개발에 총력을 기울이고 있다.6,7 특히, 다임러크라이슬러, BMW 등은 자사의 재제조 프로그램을 개발하고, 이를 이용한 다양한 부품의 재제조품 사용을 권고하고 있다.

더불어, 유럽연합은 2006년부터 생산자가 자사 폐제품에 대해 85% 이상의 재생률을 달성하고 제품별 정해진 재활용률을 달성하도록 하고 있으며,4 미국과 일본의 경우에는 자동차부품, 전기전자기기, 프린터 토너, 항공기부품 등등 전산업군에 걸쳐 재제조를 권장하고 있으며, 특정 가정용기기 재상품화법과 가정용 PC 재활용법이 발효되어 생산자가 폐제품의 수거 및 일정비율 이상의 재활용 책임의무를 수행하고 있다.5

또한, 미국에서도 보수용 재제조품의 비율을 점차 늘리고 있으며, 총 재제조사업 참가기업은 75,000사 이상이며, 고용 인력도 50만명 이상이다. 이렇듯, 지속 가능한 발전의 사회적 중요성이 높아짐에 따라 소비, 생산 감축, 재활용 및 재사용 등의 필요성이 강조되고 있으며,8 자원순환을 통한 재제조의 활성화 방안이 제시되고 있다.9,10

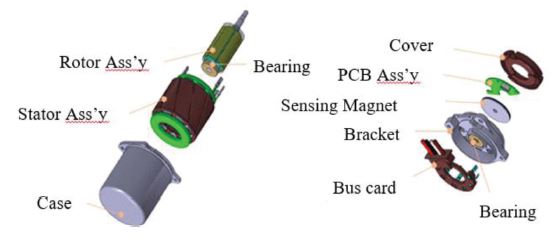

국내에서도 재제조를 위한 공정 및 가이드라인의 체계화에 대한 연구가 진행되고 있다. 김형주 등11은 국내 재제조를 위한 공정 및 가이드라인의 체계화를 자동차 교류발전기를 중심으로 서술하며 재제조품을 성장가능성이 높은 새로운 산업으로 판단하고, 교류발전기를 대상으로 공정 가이드라인을 체계화하였다. 또한, 송현석 등12은 자동차용 교류발전기 고정자 및 회전자의 고장분석을 수행하였으며, 압입링 개선 공정을 개발 적용하여 재제조율을 향상시켰다. 이렇듯 반영구적으로 사용이 가능한 제품에 대한 재제조 공정 연구가 꾸준히 이뤄지고 있다. Fig. 1에 본 연구에서 대상으로 한 Brushless AC 모터(이하 BLAC 모터)의 대략적인 형상을 나타내었다. 모터의 제조 방법은 케이스에 열을 가하여 스테이터의 외경 이상 크기로 팽창시킨 후에 조립하고 냉각하여 스테이터와 케이스에 강한 압력을 작용시킨다. 이러한 열박음은 모터 구동 시에 스테이터에서 작용하는 역 회전력을 충분히 지지할 수 있게 된다. 그러나, 열박음을 위한 모터 스테이터 및 케이스 공차에 대한 정확한 가이드라인이 없어, 가공 비용을 고려하기가 까다롭다.

본 논문에서는 기존의 재제조를 위한 연구 및 모터 연구에서 진행되지 않았던, 모터와 케이스 사이의 공차를 분석하였으며, 특히 모터 중에서도 반영구적 사용이 가능한 BLAC 모터를 대상으로 조립할 때와 재제조를 위해 탈거할 때에 발생하는 손상을 줄이고, 작동 시 일정량의 회전력을 제어하기 위해 사용하는 열박음량에 대한 적절한 공차를 열-구조 연성해석(Thermal-Structural Coupled Analysis)으로 구하였다. FEM 해석에 사용한 마찰계수를 파악하기 위하여 열박음 된 모터를 120°C로 가열 후 토크렌치를 이용하여 회전력을 측정한 실험데이터와 해석 결과를 비교하여 선정하였으며, BLAC 모터의 스테이터 및 케이스의 허용 공차는 실제 가공 오차를 고려하여 가정하였다. 가정한 2가지 다른 열박음량을 바탕으로 억지 끼워맞춤량의 최대값과 최소값을 선정하였으며, 선정된 최대값 및 최소값으로 수행한 FEM 해석과 이론식에서 얻은 결과를 비교하여 FEM 해석의 타당성을 검증하였다.

2. 이론적 배경

2.1 접촉압력

BLAC 모터 제조 시에 케이스에 열을 가한 후 스테이터 코어를 조립 후 냉각시켜 제조하는 열박음에서 케이스와 스테이터 코어의 경계에서 작용하는 이론적 압력은 다음과 같이 나타내진다.

| (1) |

여기서 υ0, υi, E0, Ei는 각각 모터 스테이터 및 케이스의 프아송비와 영률이다. ro는 스테이터의 외경, ri는 케이스의 내경이다. 또한 r은 스테이터와 케이스의 끼워맞춤 후의 경계까지의 내경이고, Δr은 간섭량이다.

2.2 모터 스테이터의 회전력

BLAC 모터의 스테이터 코어는 너무 낮은 회전력에서 회전하게 되면 모터의 전자기력 생성에 문제가 되기 때문에 일정 회전력을 견뎌야한다. 따라서, 케이스가 고정된 경우에 스테이터를 회전시키기 위해 작용하는 회전력을 계산하여 평가할 필요가 있으며, 이론식은 다음과 같이 나타낼 수 있다.

| (2) |

여기서 μ는 케이스 및 스테이터 코어의 접촉면에서 작용하는 쿠롬 마찰계수이고, l은 접촉길이이다.

3. 유한요소해석 방법

3.1 모델링

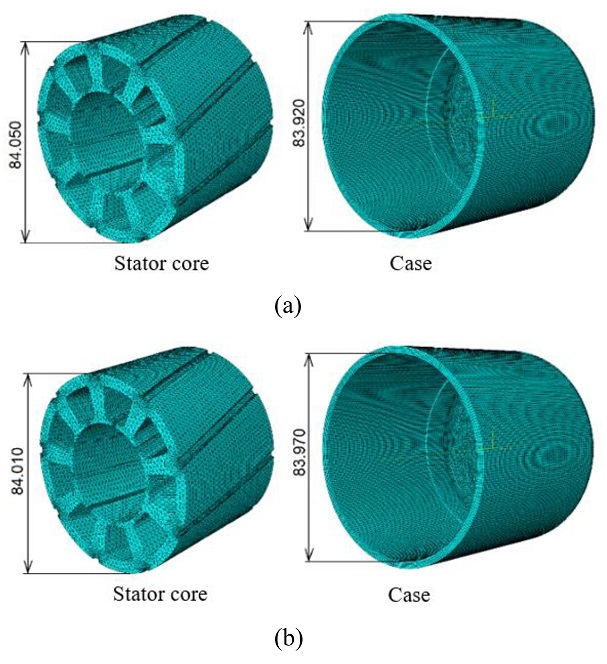

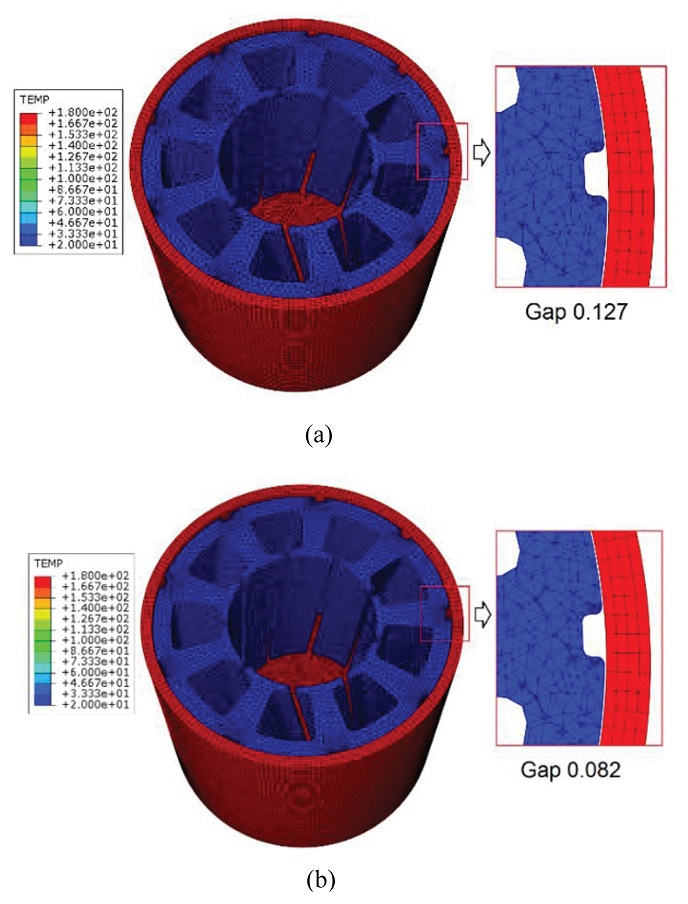

BLAC 모터의 케이스는 외부 구조물에 강하게 부착되어 있으며 스테이터 코어는 케이스 내에 조립되어 있는 구조이다. 스테이터 코어의 외경공차와 케이스 내경공차는 제작된 부품의 치수는 각각 로 측정되었다. 이 경우에 억지 끼워 맞춤량(간섭량)의 최대값과 최소값은 각각 0.13 mm와 0.04 mm이다. Fig. 2에 본 연구에서 대상으로 한 BLAC 모터의 케이스와 스테이터 코어의 형상 및 공차의 최대값(a), 최소값(b) 일 경우의 모델을 나타내었다.

해석을 위해 BLAC 모터의 케이스는 알루미늄 합금인 AA380를 사용하였으며, 스테이터 코어는 철 재료인 50PN470을 사용하였다. 각 재료에 대한 물성들은 Table 1에 나타내었다. 스테이터 코어의 경우 탄성계수(E)는 71 GPa, 푸아송비(υ)는 0.33, 열전도 계수(K)는 103 W/m*K, 비열(Cp)는 0.963 J/g*°C, 열팽창계수(α)는 2.2E-5 mm/mm*°C이다. 케이스의 경우는 탄성계수 201 GPa, 푸아송비 0.3, 열팽창 계수 1.4E-5이다. 또한, 스테이터코어는 1 mm 크기의 요소 135,474개를 사용하였으며, 케이스의 경우는 최소 0.2 mm, 최대 1.5 mm 크기의 요소를 380,282개를 사용하였다.

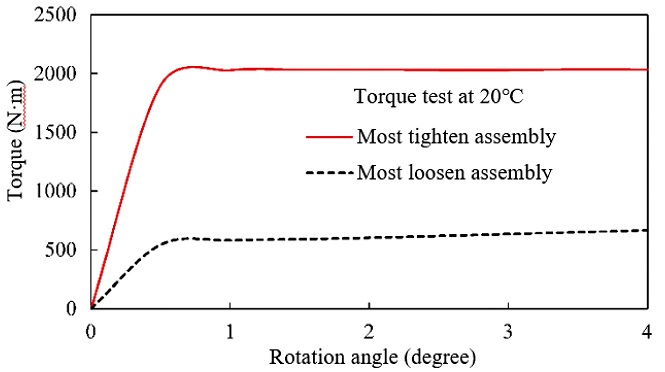

3.2 마찰계수

FEM 해석을 위한 마찰력을 파악하기 위하여 열박음된 모터 스테이터와 케이스를 120°C로 가열하여 토크렌치로 스테이터가 회전할 때의 회전력을 측정하였다. 상기 120°C의 기준은 일반적으로 모터가 동작할 때의 온도이다. 이 값을 FEM 해석에 각기 다른 마찰계수를 적용하여 일치하는 값을 얻을 수 있었으며, 상온에서의 회전력 도출 해석에 적용하였다.

3.3 연성해석절차

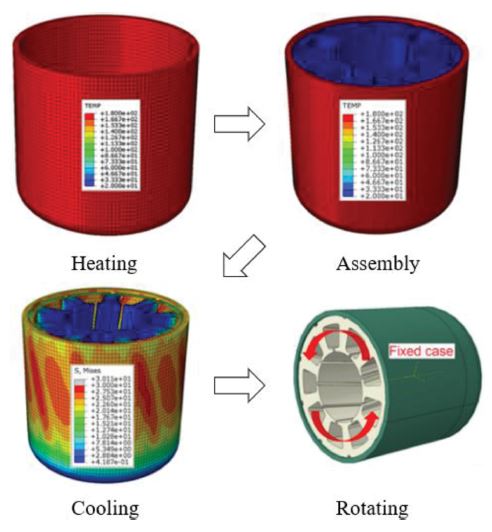

BLAC 모터의 제조 및 재제조 시 결합할 때의 환경을 모사하기 위하여 상용 소프트웨어인 ABAQUS를 사용하여 열-구조 연성해석을 진행하였다. Fig. 3에 연계해석 절차에 대해 나타내었다. 그림에 나타낸 것과 같이 열전달 해석을 이용하여 모터의 케이스에 180°C로 열을 가하여 팽창시킨 후, 스테이터 코어를 결합하고, 상온으로 냉각시켜 열박음된 상태에서의 접촉압력을 측정하였다. 회전력은 열전달 해석한 상태에서 케이스를 고정하고 스테이터를 회전시켜 회전을 시작하는 순간의 회전력을 측정하였다.

4. 결과 및 고찰

4.1 마찰계수

FEM 해석에 사용할 마찰계수를 얻기 위하여 열박음된 BLAC 모터를 120°C까지 가열 후 토크렌치를 사용하여 스테이터가 회전할 때의 회전력을 측정한 결과 59.4 N·m로 나타났으며, FEM 해석을 통해 실험 결과와 회전력이 일치하는 마찰계수가 0.4임을 알 수 있었다.

4.2 케이스 열팽창

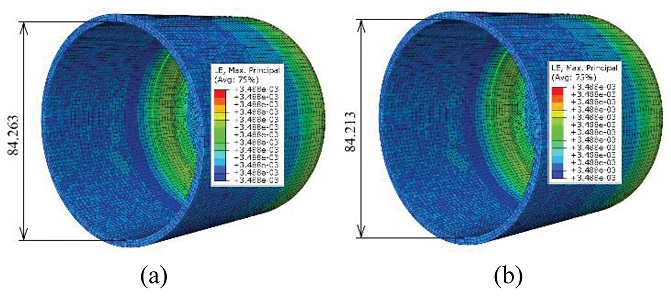

BLAC 모터의 케이스를 180°C까지 가열 후 내경을 확인하였다. Fig. 4에 맞춤량의 최대값(a)과 최소값(b)에 대한 가열 후 내경 결과를 나타내었으며, 그림과 같이 맞 춤량이 최대일 때에는 84.263 mm, 최소일 때에는 82.213 mm로 팽창하였다. 케이스의 열팽창 후에 스테이터 코어를 조립하여 두 재료 사이의 간극(Clearance)을 측정하였으며, Fig. 5에 나타낸 것과 같이 최대 공차에서는 0.127mm, 최소 공차에서는 0.082 mm로 각각 나타났다.

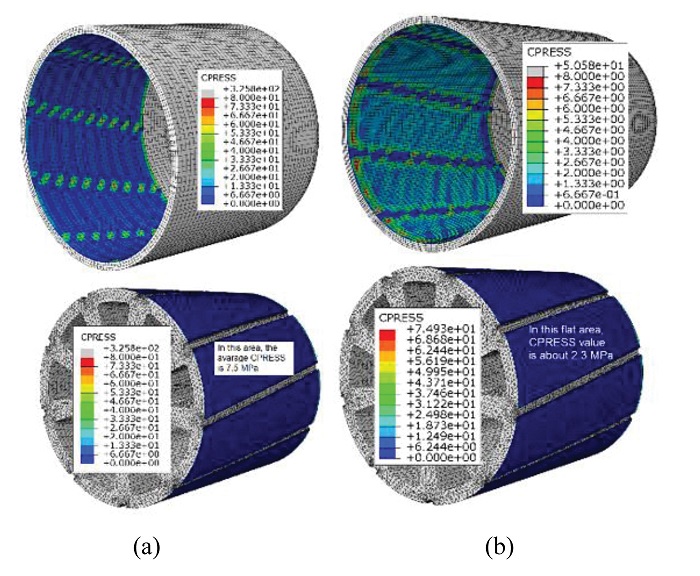

4.3 접촉압력

열박음 후의 BLAC 모터 스테이터와 케이스 사이의 접촉압력을 측정하였으며, Fig. 6에 나타내었다. 0.13 mm의 최대 간섭량을 갖는 경우에는 7.5 MPa, 0.04 mm의 최소 간섭량을 갖는 경우에는 2.3 MPa의 접촉압력이 열박음 후에 모터 스테이터와 케이스 사이에 가해지고 있는 것을 알 수 있었다. 위의 식(1)을 이용하여 이론적으로 구한 접촉압력의 경우에는 최대 간섭량의 경우 2.2 MPa, 최소 간섭량인 경우 7.3 MPa로 FEM 해석과 비교하여 잘 일치하는 것을 알 수 있었다. FEM 해석 및 이론식으로 구한 결과를 Table 2에 나타내었다.

Results of the contact pressure after interference fit (a) most loosen and (b) most tighten assemblies

4.4 회전력

앞서 열전달 해석을 통하여 얻은 결과를 이용하여 억지 끼워 맞춤이 되어 있는 상태에서 모터 케이스를 고정한 상태에서 모터 스테이터를 회전시켜 회전이 되는 시점의 회전력을 FEM 해석을 통하여 확인하였으며, Fig. 7에 최대 및 최소 공차의 경우에 대한 결과를 나타내었다. 최대 공차를 갖는 경우에는 604.5 Nm에서 회전하였으며, 최소 공차에서는 약 2040.0 Nm에서 회전하는 것을 알 수 있었다. 또한, 위의 식(2)를 이용하여 이론적으로 구한 결과는 최대 공차일 때에는 609.6 Nm, 최소일 경우에는 2022.7 Nm로 나타났다. Table 2에 이론식으로 구한 결과와 해석에서 얻은 결과를 나타냈으며, 비교적 잘 일치하고 있음을 알 수 있다.

이상에서는 모터의 조립공정에서 스테이터와 케이스의 열박음 시 공차에 의한 영향을 논하였다. 한편 다년간 사용된 BLAC 모터의 재제조 공정에서는 이상소음 발생이나 성능이 저하된 모터를 수리하여 재사용하기 위해서 모터의 분해와 세척, 수리, 성능평가 및 재조립 과정을 거치게 된다. 이를 위해서는 반대로 열팽창을 통해 모터 스테이터와 케이스를 분리하여야 한다. 이 과정에서는 열박음 과정과는 달리 스테이터까지 동시에 가열을 하여야 하며 원활한 분리를 위해 스테이터와 케이스의 열팽창을 동시에 고려한 공정설계가 요구되며, 선형 열팽창을 고려한 유한요소해석은 이 경우에도 신뢰할 만한 결과를 준다는 것을 알 수 있었다. 또한, BLAC 모터의 제조 시에 억지 끼워 맞춤량(간섭량)의 최대값과 최소값을 각각 0.065 mm와 0.020 mm로 가정하였을 때에는 자동차사에서 요구하는 모터의 회전력 실험의 판정기준인 30 N·m를 훨씬 상회하므로 모터의 케이스 제작시에 가공 공차에 여유를 주어 가공비용을 줄일 수 있을 것으로 기대된다.

5. 결론

본 연구에서는 BLAC 모터의 스테이터와 케이스의 가공하여 제작된 제품을 측정한 결과 억지 끼워 맞춤량(간섭량)의 최대값과 최소값이 각각 0.065 mm와 0.020 mm로 측정되었다. 이 경우에 열박음에서 발생하는 접촉압력과 케이스가 고정된 경우에 스테이터를 회전시키기 위해 작용하는 회전력을 FEM 해석을 통해 파악하고 이론값과 비교하였고, 그 결과는 다음과 같다.

1. FEM 해석에서 사용할 마찰계수를 파악하기 위하여 열박음 된 BLAC 모터의 회전력 실험과 해석 결과를 비교하였으며, FEM 해석에서 일치하는 마찰계수는 0.4임을 알 수 있었다.

2. 모터의 스테이터 및 케이스에서의 접촉압력은 FEM 해석에서는 2.3 MPa, 7.5MPa이며, 이론 식으로 구한 결과는 2.2MPa, 7.3 MPa로 잘 일치하였다.

3. 또한, 모터의 스테이터 및 케이스에서의 회전력은 FEM 해석에서는 604.5, 2240.0 N·m, 이론 식에서는 609.6, 2022.7 N·m로 잘 일치하였다.

4. 선형 열팽창을 고려한 FEM 해석은 연성해석에서도 신뢰할 만한 결과를 준다.

5. 또한, BLAC 모터의 스테이터 및 케이스의 최대 간섭량 및 최소 간섭량의 회전력은 판정기준인 30 N·m를 만족한다.

6. 그러나, 모터의 회전력 실험의 판정기준인 30 N·m를 훨씬 상회하므로 모터의 케이스 제작 시에 가공 공차에 여유를 주어 가공비용을 줄일 수 있을 것으로 기대된다.

NOMENCLATURE

| p : | Pressure between a case and stator |

| r : | Radius of the interfering part between the case and stator core after heat shrink |

| ro : | Radius of the stator outer |

| ri : | Radius of the case inner |

| Δr : | Interference amount of the radius between the case and stator core |

| Eo : | Young’s modulus of stator |

| Ei : | Young’s modulus of case |

| υo : | Poisson’s of stator |

| υi : | Poisson’s of case |

| μ : | Coefficient of Friction |

| l : | Length of contact |

| K : | Thermal conductivity |

| CP : | Specific heat |

| α : | Thermal expansion coefficient |

| T : | Torque of stator |

Acknowledgments

본 연구는 한국에너지기술평가원의 에너지기술개발 사업(과제번호20155000000100) 및 산업통상자원부 산업기술거점 기관지원사업(대구튜닝지원센터, R0003356) 성과물로써 관계자 제위께 감사드립니다.

REFERENCES

- Mok, H. S., Jeon, C. S., Han, C. H., Kwak, H. S., and Park, S. J., “Development Methods of Remanufacturing Industry for Resources Recycle,” Transaction of the Korean Society of Automotive Engineers, Vol. 17, No. 1, pp. 120-129, 2009.

- Mok, H. S., Jeon, C. S., Han, C. H., Park, S. J., and Sagong, H., “Remanufacturing Industry for Automobile Parts of European,” Transaction of the Korean Society of Automotive Engineers, Vol. 19, No. 1, pp. 38-44, 2011.

- Mok, H. S., Jeon, C. S., Han, C. H., Song, M. J., Park, B. S., et al., “A Study on Remanufacturing Industry for Automobile Parts,” Transaction of the Korean Society of Automotive Engineers, Vol. 16, No. 6, pp. 184-191, 2008.

- European Environment Agency, “Electric vehicles in Europe,” EEA Report, pp.1-75, 2016.

- Kang, H. Y., Hong, S. C., Kim, K. S., Ji, J. G., Jo, Y. S., et al., “Remanufacturing Industry and Its Promotion,” KITECH, pp. 1-326, 2007.

-

Kang, H. Y., Kim, Y. C., and Lee, I. S., “Current Status and Promotional Measures of Domestic and Overseas Remanufacturing Industry,” Journal of Korean Institute of Resources Recycling, Vol. 21, No. 4, pp. 3-15, 2012.

[https://doi.org/10.7844/kirr.2012.21.4.003]

- Mok, H. S., Jeon, C. S., Han, C. H., Skerlos, S. J., Kim, H. J., et al., “Remanufacturing Industry for Automobile Parts of USA,” Journal of the Korean Society for Precision Engineering, Vol. 27, No. 3, pp. 58-65, 2010.

- Steinhilper, R., Rosemann, B., and Freiberger, S., “Product and Process Assessment for Remanufacturing of Computer Controlled Automotive Components,” Proc. of Life Cycle Engineering 13th International Conference, 2006.

- Nasr, N., Hilton, B., Haselkorn, M., Parnell, K., Brun, K., et al., “Technology Roadmap for Remanufacturing in the Circular Economy,” Rochester Institute of Technology, pp. 1-63, 2017.

- Kim, H. J. and Ryu, S. B., “Systemization of a Remanufacturing Process and its General Guidelines with a Case Study of Automobile Alternators,” Journal of the Korean Society for Precision Engineering, Vol. 23, No. 7, pp. 93-100, 2006.

-

Song, H. S., Jung, D. H., Sung, C. H., Shon, M. H., and Kim, E. K., “Study on Improvement of Remanufacturing Process of the Alternator Stator and Rotor for Automobile,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 26, No. 5, pp. 494-502, 2017.

[https://doi.org/10.7735/ksmte.2017.26.5.494]

Ph. D student in the Department of Mechanical Engineering, Kyungpook National University. His research interest is Manufacturing, Plasticity, FEM.

E-mail: jinjaekim@knu.ac.kr

Researcher in Korea Automotive Technology Institute. His research interest is Vehicle Safety.

E-mail: yskim@katech.re.kr

Director of research institute in Hyosung Electric Co., Ltd. His research interest is motor for automobile.

E-mail: tshwang@hyoseong.co.kr

Professor in the Department of Mechanical Engineering, Kyungpook National University. His research interest is Manufacturing, Plasticity, FEM, Nano/Micro/Biomechanics.

E-mail: caekim@knu.ac.kr