통계적 최적화 기법을 이용한 전해질 코팅 품질 개선

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Slot-die coating technique has become a subject of interest owing to its mass and large area production characteristics. To date, numerous research on the fluid dynamics of coated solution and experimental decision of the coating conditions to improve quality of coated layer have been conducted. However, few studies have been done on the optimization of slot-die coater geometry owing to the high cost associated with its fabrication. In this study, we optimize the geometry of the slot-die coater using computational fluid dynamics. We used a statistical optimization technique (Box-Behnken design). In the optimization process, we determined the significant factors that affect the velocity variation of coated fluid in the transverse direction. An optimal geometry was derived using a desirability test which is generally used to evaluate the suitability of a selected geometry value based on the maximization of the velocity uniformity. Experimental results presenting the uniformity of the coated layer in the transverse direction improved from 4.7% to 1.4%.

Keywords:

Box-Behnken design, Electrolyte, Gadolinium-doped ceria, Roll-to-roll, Slot-die coating키워드:

Box-Behnken 설계, 전해질, GDC, 롤-투-롤, 슬롯-다이 코팅1. 서론

최근 산업 발전을 통한 유연 필름 기반의 다양한 어플리케이션 개발에 대한 많은 연구가 진행되고 있다. 유연 필름 기반의 다양한 어플리케이션 상용화를 위해 기능성 필름 생산의 핵심 기술인 박막 코팅 연구가 활발히 진행되고 있다.1,2 박막 코팅을 위해서는 잉크젯 프린팅(Inkjet Printing), 그라비어 인쇄(Gravure Printing), 스핀 코팅(Spin Coating), 슬롯-다이 코팅(Slot-Die Coating) 등 다양한 방법이 존재한다. 그 중 슬롯-다이 코팅은 공정 변수 제어를 통하여 두께를 예측할 수 있다는 장점이 있으므로 널리 사용되고 있다.3,4 이에 따라 다양한 연구 기관에서 슬롯-다이 코팅 시 코팅 용액의 유체 역학적 거동 분석 및 슬롯-다이 코팅을 이용한 대면적 코팅에 대한 연구가 활발하게 진행되어 왔다. L.E. Scriven과 M.S. Carvalho5 는 슬롯-다이 코팅의 응력과 변형률을 기반으로 이론적 분석과 실험적 검증을 실시하였다. J.Park은 무반사 필름 코팅(Anti-Reflection Film Coating)에 영향을 미치는 매개 변수에 대하여 반응 표면 설계를 이용한 최적의 공정 조건을 수립하였으며,6-10 본 코팅 기술을 이용하여 투명 전도성 필름(Transparent Conducting Film), 감압접착 필름(Pressure Sensitive Adhesive) 인쇄를 수행하였다 F. C. Krebs11-15 연구팀은 슬롯-다이 코팅 기술을 이용한 유기태양 전지 대량 생산 가능성을 보여 주었다. 현재까지 보고된 슬롯-다이 관련 모델은 코팅 시 코팅 층 두께 예측을 목표로 2-D 모델을 중심으로 개발되었으나, 이 경우 폭 방향으로 두께가 균일하다는 가정이 필수적이다. 그러나 실제 코팅 시 코팅 액의 폭 방향 속도 편차가 발생할 수 있으며, 이는 폭 방향 두께 편차를 발생시킨다. 이러한 두께 불균일 현상은 다양한 불량의 원인이 된다. 따라서, 본 연구에서는 Computational Fluid Dynamics (CFD)를 이용하여 슬롯-다이 코팅 모델링을 수행하였고, 대표적인 통계적 최적화 기법인 Box-Behnken 설계를 이용하여 슬롯-다이 코터 형상을 최적화 하였고, 이를 검증하였다.

2. CFD 기반 슬롯-다이 코터 모델링

2.1 슬롯-다이 코터 구조

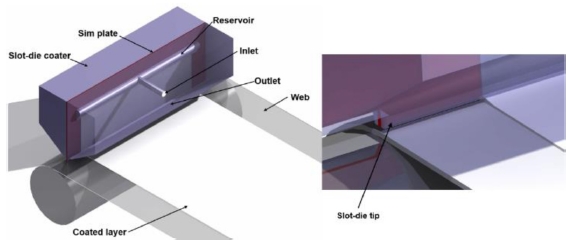

슬롯-다이 코팅은 정밀 가공된 두 개의 다이(Die) 사이로 펌프를 이용해 유체가 공급되어 일정한 두께의 박막을 형성하는 기술로 Fig. 1과 같은 구조를 가진다. Sim Plate를 통해 코팅 용액이 흐르는 Strip Line이 생성되고, Reservoir는 코터 내부에 코팅 액이 저장되는 공간이 된다. Reservoir 형상에 따라 코터 출측에 유동 속도 편차가 발생하며, 코팅 층 형상에 영향을 미친다.

2.2 슬롯-다이 코터 모델링을 위한 지배 방정식

슬롯-다이 코터 내부 형상에 따른 출측의 속도 편차를 확인하기 위해 Computational Fluid Dynamics Analysis를 실시하였다. 시뮬레이션은 ABAQUS V6.14를 이용하여 실시하였다. Abaqus CFD 시뮬레이션의 지배 방정식은 다음 식(1)와 같다.

| (1) |

V는 표면적 S를 가지는 임의의 제어 체적을 의미하며, n은 표면적 S에 대한 법선, ρ는 유체의 밀도, p는 압력, v는 속도 벡터, vm은 유동 메쉬의 속도, 그리고 τ는 점성 전단응력을 의미한다. 점성 유체의 유동 저항은 편차응력과 변형률 속도 사이의 다음 식(2)에 의해 설명된다.

| (2) |

σ는 편향 응력을 의미하며, 는 편향 영역에서의 변형률, η는 점도, 그리고 는 전단 변형률을 의미한다.

식(3)은 평균 속도 대비 폭 방향 속도 편차를 보여준다.

| (3) |

u는 속도 프로파일의 표준편차로 ai는 i 번째 출측 유체 속도를 의미하며, n은 유체 프로파일의 개수를 의미한다.

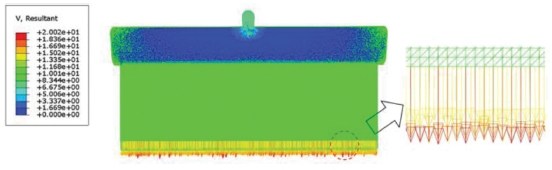

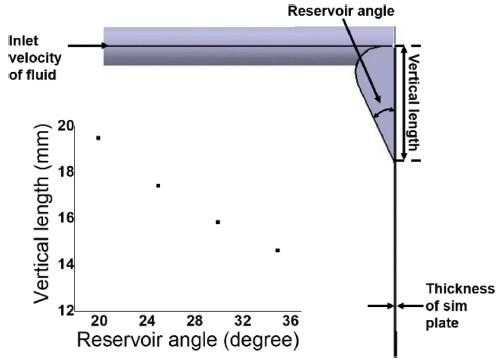

슬롯-다이 팁에서 용액 속도, 소재 이송속도, 코팅 폭에 따라 코팅 두께가 결정된다. 이는 폭 방향 속도 편차 발생 시 코팅 두께 편차가 발생할 수 있음을 시사한다. 경계조건 및 설계 변수는 Fig. 2와 Table 1과 같다. Fig. 2의 Reservoir 각도는 25 - 35도까지 3수준으로 선정하며, Sim Plate의 두께는 120 - 160 μm로 총 3수준으로 선정하였다. Reservoir 각도가 변화 될 때 마다 단면적이 바뀌므로 각도의 변화에 따라 단면적이 유지되도록 Reservoir의 수직 길이를 설정하였다. Table 1은 전산 유체 해석 시 적용된 소재의 물성치를 나타낸다. 뉴턴 유체로 가정하고, 유체의 밀도는 3.4 g/cm2로 설정하였으며, 점도는 100 cP로 설정하였다. Fig. 3은 Reservoir 각도 25도, Sim Plate의 두께 120 μm, 유속 10 mm/s에 대한 시뮬레이션 결과로, Slot-Die 출측의 속도 프로파일을 기반으로 Coated Layer의 두께를 예측하였다.

Schematic of design parameter: inlet velocity of fluid, thickness of sim plate and reservoir angle. The inner graph present vertical length of the reservoir according to reservoir angles

3. 슬롯-다이 코터 형상 최적화

시뮬레이션 결과를 바탕으로 슬롯-다이 코팅 시 폭 방향 속도 균일성 향상시키기 위하여 코터 내부 형상 최적화를 실시하였다. 속도 균일성 향상은 최종적으로 코팅 층의 두께 편차에 영향을 미치는 요소로 속도 편차가 적을수록 높은 균일도의 코팅층 형성이 된다. 속도 편차가 가장 작은 형상 조건을 도출하기 위해, Box-Behnken Design을 이용한 실험 계획법을 수행하였다. Table 2는 Box-Behnken Design을 기반으로 도출된 실험 조건 및 실험 결과를 보여준다.

3.1 유효인자 도출

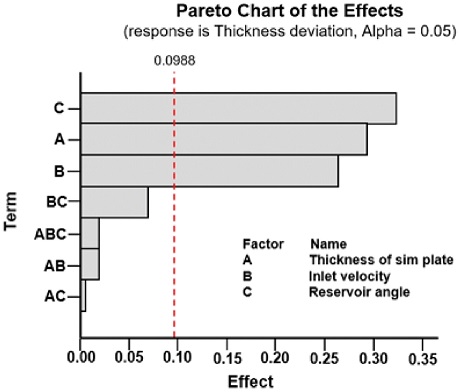

Fig. 4는 Pareto Chart로 속도 프로파일에 영향을 미치는 유효인자 분석을 위해 설계 변수 인 Sim Plate 두께, 유체의 유입 속도, Reservoir 각도의 영향 분석을 실시하였다. Pareto Chart는 값이 0.0988 이상일 때 95% 신뢰 구간에서 해당 인자가 유의함을 나타낸다. 분석 결과 세가지 설계 변수 모두 속도 프로파일에 영향을 미치는 것으로 나타난다. Pareto Chart를 통해 출측 속도 프로파일에 가정 큰 영향을 미치는 것은 Reservoir 각도, Sim Plate 두께, 유체의 유입 속도 순서로 영향을 미치는 것을 확인할 수 있다.

3.2 Box-Behnken 모델을 이용한 슬롯-다이 코터 형상 최적화

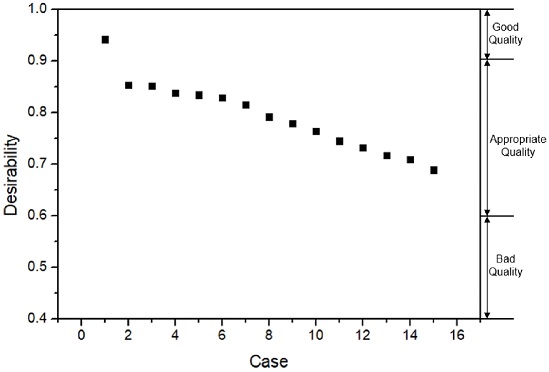

슬롯-다이 코터 최적화를 실시하며, 최적화의 목적 함수는 슬롯-다이 코팅 층의 폭 방향 두께 편차의 최소화로 설정하였다. 최적화는 식(4)를 통하여 각 변수 조합에 따른 두께 편차가 최소화가 되도록 설정하며, Desirability를 통해 최적의 코터 형상을 도출하였다. Desirability 범위는 0 - 1로, 0은 목적함수에 적합하지 못함을 의미하며, 1의 경우 목적함수에 완전히 적합함을 의미한다. Fig. 5는 각 케이스에 따른 Desirability 값을 그래프로 나타낸 것으로 Desirability 범위에 따라 슬롯-다이 코터 형상에 따른 코팅 품질이 정량화 된다.16 각 Geometry 값에 따른 Desirability 비교를 통해 최적 Sim Plate Thickness는 120 μm, Inlet Velocity는 30 mm/s, Reservoir Angle은 25도로 도출 되었다. 본 조건에서의 Desirability는 0.9981, 슬롯-다이 코팅 층의 최대 속도 편차는 1.5% 이하로 나타난다.

| (4) |

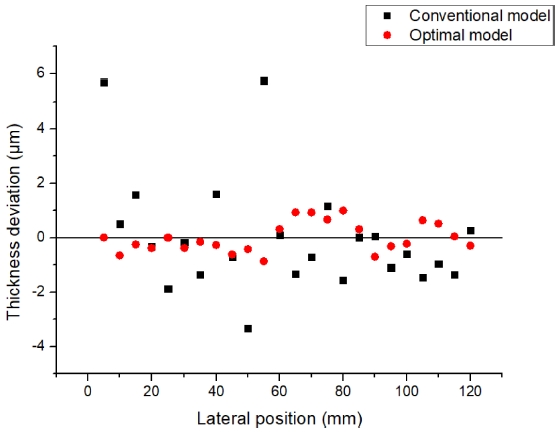

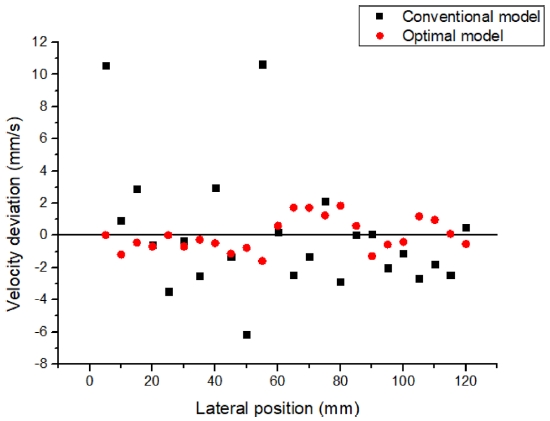

4. 실험적 검증

최적화 된 코터 형상에서의 두께 편차 개선 효과를 확인하기 위한 실험적 검증을 실시하였다. 실험에 사용된 슬롯-다이 코터의 형상은 최적화 결과와 동일한 형상으로 제작되었다. 실험에 사용된 코팅 용액은 점도 100 cP의 GDC Coating Solution을 사용하였으며, Syringe 펌프를 이용하여 30 mm/s의 유입 속도로 코팅 용액을 유입하였다. Fig. 6은 코터의 최적화 전후 출측 속도 편차를 나타낸다. 코터 형상을 제외한 모든 코팅 조건은 동일하게 설정되었으며, 최적화 전후 속도 편차는 4.7%에서 1.4%로 감소함을 확인할 수 있다. Fig. 7은 CFD 시뮬레이션 기반으로 계산된 두께 편차를 의미하며, 최적화 전후 4.7%에서 1.4%로 감소함을 확인하였다. 시뮬레이션을 통해 추정된 최대 속도 편차는 10.6 mm/s에서 1.85 mm/s로 감소하며, 최대 두께 편차의 경우 최적화 전후 5.75 μm에서 1.00 μm로 감소하는 것을 확인할 수 있다.

Velocity uniformity in transverse direction before and after optimization of slot-die coater geometry

5. 결론

1. 본 연구에서는 슬롯-다이 코팅 층의 두께 편차 개선을 위한 슬롯-다이 코터 형상 모델링 및 CFD 시뮬레이션을 실시하였으며, 시뮬레이션을 기반으로 Box-Behnken설계를 이용하여 코터 내부 형상 및 공정 조건 최적화를 실시하였다.

2. Box-Behnken 설계를 통해 슬롯-다이 코터 형상 최적화를 실시하며, Desirability Function을 이용하여 각 케이스에 대한 적합도를 평가하여 최적의 코터 형상을 도출하였다.

3. 최적화 결과에 대한 검증을 위해 동일한 조건에 대한 시뮬레이션을 실시하였으며, 속도 편차 및 두께 편차는 4.7%에서 1.4%로 감소하였다.

Acknowledgments

본 연구는 에너지기술평가원(No.20173010032140)의 지원을 받아 수행된 연구임

REFERENCES

-

Park, J. and Lee, C., “Effect of Radial Stress on the Adhesive Force of a Wound Roll in Industrial Roll-to-Roll Manufacturing System,” International Journal of Precision Engineering and Manufacturing, Vol. 19, No. 3, pp. 411-415, 2018.

[https://doi.org/10.1007/s12541-018-0049-4]

-

Lee, C., “Stresses and Defects in Roll Products: A Review of Stress Models and Control Techniques,” International Journal of Precision Engineering and Manufacturing, Vol. 19, No. 5, pp. 781-789, 2018.

[https://doi.org/10.1007/s12541-018-0094-z]

-

Park, J., Shin, K., and Lee, C., “Roll-to-Roll Coating Technology and Its Applications: A Review,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 4, pp. 537-550, 2016.

[https://doi.org/10.1007/s12541-016-0067-z]

-

Park, J., Kim, S., and Lee, C., “An Analysis of Pinned Edge Layer of Slot-Die Coated Film in Roll-to-Roll Green Manufacturing System,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 2, pp. 247-254, 2018.

[https://doi.org/10.1007/s40684-018-0025-6]

-

Romero, O., Suszynski, W., Scriven, L., and Carvalho, M., “Low-Flow Limit in Slot Coating of Dilute Solutions of High Molecular Weight Polymer,” Journal of Non-Newtonian Fluid Mechanics, Vol. 118, Nos. 2-3, pp. 137-156, 2004.

[https://doi.org/10.1016/j.jnnfm.2004.03.004]

-

Park, J., Shin, K., and Lee, C., “Optimized Design for Anti-Reflection Coating Process in Roll-to-Roll Slot-Die Coating System,” Robotics and Computer-Integrated Manufacturing, Vol. 30, No. 5, pp. 432-441, 2014.

[https://doi.org/10.1016/j.rcim.2014.02.001]

-

Hecht, D. S., Hu, L., and Irvin, G., “Emerging Transparent Electrodes Based on Thin Films of Carbon Nanotubes, Graphene, and Metallic Nanostructures,” Advanced Materials, Vol. 23, No. 13, pp. 1482-1513, 2011.

[https://doi.org/10.1002/adma.201003188]

-

Lee, C., Kang, H., Kim, C., and Shin, K., “A Novel Method to Guarantee the Specified Thickness and Surface Roughness of the Roll-to-Roll Printed Patterns Using the Tension of a Moving Substrate,” Journal of Microelectromechanical Systems, Vol. 19, No. 5, pp. 1243-1253, 2010.

[https://doi.org/10.1109/JMEMS.2010.2067194]

-

Shin, K., Park, J., and Lee, C., “A 250-mm-Width, Flexible, and Continuous Roll-to-Roll Slot-Die Coated Carbon Nanotube/Silver Nanowire Film Fabrication and a Study on the Effect of Anti-Reflective Overcoat,” Thin Solid Films, Vol. 598, pp. 95-102, 2016.

[https://doi.org/10.1016/j.tsf.2015.12.004]

-

Park, J., Shin, K., and Lee, C., “Improvement of Cross-Machine Directional Thickness Deviation for Uniform Pressure-Sensitive Adhesive Layer in Roll-to-Roll Slot-Die Coating Process,” International Journal of Precision Engineering and Manufacturing, Vol. 16, No. 5, pp. 937-943, 2015.

[https://doi.org/10.1007/s12541-015-0122-1]

-

Krebs, F. C., Fyenbo, J., and Jørgensen, M., “Product Integration of Compact Roll-to-Roll Processed Polymer Solar Cell Modules: Methods and Manufacture Using Flexographic Printing, Slot-Die Coating and Rotary Screen Printing,” Journal of Materials Chemistry, Vol. 20, No. 41, pp. 8994-9001, 2010.

[https://doi.org/10.1039/c0jm01178a]

-

Sandström, A., Dam, H. F., Krebs, F. C., and Edman, L., “Ambient Fabrication of Flexible and Large-Area Organic Light-Emitting Devices Using Slot-Die Coating,” Nature Communications, Vol. 3, p. 1002, 2012.

[https://doi.org/10.1038/ncomms2002]

-

Schmidt, T. M., Larsen Olsen, T. T., Carlé, J. E., Angmo, D., and Krebs, F. C., “Upscaling of Perovskite Solar Cells: Fully Ambient Roll Processing of Flexible Perovskite Solar Cells with Printed Back Electrodes,” Advanced Energy Materials, Vol. 5, No. 15, Paper No. 1500569, 2015.

[https://doi.org/10.1002/aenm.201500569]

-

Lima, F. A. S., Beliatis, M. J., Roth, B., Andersen, T. R., Bortoti, A., et al., “Flexible ITO-Free Organic Solar Cells Applying Aqueous Solution-Processed V2O5 Hole Transport Layer: An Outdoor Stability Study,” APL Materials, Vol. 4, No. 2, Paper No. 026104, 2016.

[https://doi.org/10.1063/1.4942638]

-

Helgesen, M., Carlé, J. E., and Krebs, F. C., “Slot Die Coating of a High Performance Copolymer in a Readily Scalable Roll Process for Polymer Solar Cells,” Advanced Energy Materials, Vol. 3, No. 12, pp. 1664-1669, 2013.

[https://doi.org/10.1002/aenm.201300324]

-

Lee, J., Park, J., Jeong, H., Shin, K.-H., and Lee, D., “Optimization of Printing Conditions for Microscale Multiline Printing in Continuous Roll-to-Roll Gravure Printing,” Journal of Industrial and Engineering Chemistry, Vol. 42, pp. 131-141, 2016.

[https://doi.org/10.1016/j.jiec.2016.07.031]

received the B.Eng. and M.Eng. degrees from the Department of Mechanical Design Engineering, Changwon National University, Changwon, Korea, in 2014, 2016, respectively, where he is currently working toward the Ph.D degree with the Department of Mechanical Design Engineering.

He has studied the radial stress distribution of winding system, computational fluid dynamics of slot-die coating process and analysis of strain in lamination process. His research interest include printed electronic, CFD and FEM analysis roll-to-roll process including slot-die coating.

E-mail: arsen6788@gmail.com

received the B.Eng., M.Eng., and Ph.D. degrees from the Department of Mechanical Engineering, Konkuk University, Seoul, Korea, in 2001, 2003, and 2008, respectively. He is currently an Associate Professor with the Department of Mechanical Engineering, Changwon National University, Changwon, Korea. His research interests include the areas of prognostic system for smart factory, web handling systems, fault-tolerant control, roll-to-roll printing and coating system, and finite-element analysis of behavior of flexible films in large-scale systems. He is the holder of several patents related to continuous roll-to-roll systems.

E-mail: changwoo1220@iCloud.com