S-LOM 공법을 이용한 비정형 콘크리트 거푸집 생산 자동화 시스템

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The number of freeform buildings has been continuously increasing, serving as a landmark representing a country or a city. However, most of the freeform buildings have been built with conventional construction methods and required a tremendous amount of construction cost. This study seeks to apply additive manufacturing technologies to the freeform concrete formwork. Among many additive manufacturing techniques, the study focuses on the Laminated Object Manufacturing (LOM) method because of its advantages on building speed and cost. Also, the LOM technique is modified by using sloped angle at the side surface of the laminated layer (called Sloped-LOM or S-LOM), which yields great increase in the accuracy. We built a new FreeForm Formwork 3D Printer (named F3D printer) using the new approach. The F3D printer consists of a 5-axis laser cutting device for sloped cutting of EPS (Expanded Poly-Styrene) sheets with high speed, an auto pallet changer for EPS feeding, and a palletizer for EPS loading. This paper introduces the S-LOM method and the F3D printer, and the comparisons of the outputs from the conventional method and S-LOM method through actual formwork production.

Keywords:

Additive manufacturing, Rapid prototyping, 3D printing, Freeform concrete formwork, Manufacturing automation키워드:

적층 가공, 쾌속 조형, 3D 프린팅, 비정형 콘크리트 거푸집, 생산 자동화1. 서론

콘크리트는 어떠한 형상이든 재현 가능한 소재로써 늘어나고 있는 비정형 건축물에 가장 많이 쓰이고 있다. 이와 함께 CAD/CAM 기술의 발달로 인해 전 세계적으로 비정형 건축물의 디자인이 점점 더 복잡해지고 있다.1 하지만 구조의 복잡성에 따라 시공 비용 또한 증가하고 있으며, 그 중에서도 거푸집 제작 비용이 전체 시공에서 굉장히 높은 비율을 차지하고 있는 것을 확인할 수 있다.2,3

그 원인으로는 종래의 비정형 거푸집 제작 공법에서 찾을 수 있다. 기존의 발포 폴리스티렌(Expanded Poly-Styrene, EPS) 거푸집 공법은 CNC Milling 장비로 비정형 곡면에 맞게 재료를 가공하여 거푸집을 만들어 콘크리트를 타설하게 된다.23 기존의 공법을 이용해 거푸집을 생산할 경우 큰 구조를 가공하기 위해 대형 장비가 필요하고 건축물의 크기가 커질수록 총 제작 시간이 기하급수적으로 증가한다.4 뿐만 아니라 출력물의 낮은 표면 품질로 인해 추가적인 표면처리 작업이 필요하며, 이는 결과적으로 높은 생산비용을 야기한다. 또 다른 원인으로는 거푸집을 비정형으로 가공하기 위해서는 숙련된 기계공이 필요하다. 일반적인 CNC 가공 기술은 CAD에서 구현된 도면을 바탕으로 추가적인 공구 경로 생성 전략이 필요하며 이는 비전문가가 접근하기 어려운 분야이다.

위에서 언급한 문제와 관련하여 적층 가공(Additive Manufacturing) 기술은 기존 거푸집 제작 방식의 한계에 대한 실질적인 해결방안이 될 수 있다. 적층 가공 기술은 다품종 소량생산이 가능하고 사용 가능한 재료의 범위가 큰 이점을 제공한다. 또한 디자인된 CAD 파일을 직접 장비에 적용할 수 있으므로 비전문가도 쉽게 접근할 수 있다. 결과적으로 적층 가공 기술을 이용함으로써 건축 분야 종사자들의 요구사항을 완전히 충족시킬 수 있는 공법을 개발할 수 있다.

이러한 이유로 많은 연구기관에서 적층 가공 기술을 응용한 새로운 비정형 거푸집 제작 공법들을 연구하고 있다. 가장 대표적인 연구 사례로는 EU-FP7에 따라 2009년부터 약 4년간 진행했던 TailorCrete 프로젝트가 있다.5 이 프로젝트에서 Danish Technological Institute의 “로보틱 밀링 공법을 이용한 EPS 거푸집 제작” 연구와 ETH Zurich의 “재활용이 가능한 Wax Formwork” 이 연구되었다.6,7 또한, TailorCrete 프로젝트의 후속 연구로 스위스의 ETH Zurich에서 “Smart Dynamic Casting”과 “Smart Slab” 연구를 통해 최신 거푸집 공법을 개발하고, 이를 DFAB HOUSE에 시범 적용하였다.8,9 이 외에도 University of Bath의 “Fabric Formwork”, TU Wien의 “Pneumatic Forming of Hardened Concrete” 그리고 Odico사의 “Robotic Hot Wire Cutting”과 “Robotic Hot Blade Cutting” 연구사례들을 추가로 찾아볼 수 있었다.10-13 그러나 국내의 경우 비정형 거푸집 제작 공법에 관한 연구는 본 연구와 관련된 선행연구를 제외하고는 전무한 실정이다.14-17

본 논문에서는 적층 가공 기술의 하나인 LOM (Laminated Object Manufacturing) 기술을 응용하여 비정형 콘크리트 거푸집을 제작하는 S-LOM (Sloped-LOM) 공법이 제안된다. 비정형 형상에 맞게 가공된 EPS 시트를 적층하여 비정형 콘크리트 거푸집을 생산한다. 또한, S-LOM 공법을 구현하기 위해 완전 자동화 시스템인 F3D Printer (Freeform Formwork 3D Printer) 시스템에 대해 설명한다. 결과적으로 제안된 공법은 기존 비정형 거푸집 제작 공법보다 생산성을 획기적으로 늘리고 작업 난이도를 낮출 수 있다. 뿐만 아니라 가공, 이송, 적층의 각 공정들을 자동화함으로써 거푸집 제작에 필요한 인력이 현저하게 줄어든다. 추가적으로 S-LOM 공법의 유효성을 검증하기 위해 실물 모형 제작 실험을 수행하여 건축 생산성 향상의 관점에서 성능을 분석하고 시공 적용의 가능성을 검토하고자 한다.

본 논문은 다음과 같이 구성되었다.

(1) 적층 가공 기술을 기반으로 비정형 거푸집을 제작하는 새로운 공법을 제안한다.

(2) 제안된 공법을 검증하기 위한 자동화 시스템에 대해 소개하고, 각 요소 장비와 작업 흐름에 대해 기술한다.

(3) 제안된 공법에 대한 생산성을 기존 재래식 공법의 생산성과 비교 분석한다.

2. Sloped-LOM 공법

적층 가공 기술을 건축 분야에 적용시키기 위해서는 일반적으로 가공 속도, 조형 가능한 출력물의 크기, 치수 안정성, 재료 비용 등을 고려해야 한다. 건축에서 요구하는 제작 기간, 출력물의 크기, 재료 비용에 비해 치수 안정성의 중요성은 상대적으로 크지 않다. 따라서 적층 가공 기술을 적용하기 위해 적합한 공정의 선택과 제조 속성을 최적화할 필요성이 있다.

LOM 공정은 접착제가 도포된 얇은 종이 또는 필름을 형상에 맞게 절단한 후 증착하여 조형하는 방법이다. 가공 장비 크기에 비해 큰 출력물을 생산할 수 있고, 재료 비용이 저렴하며 공정 동안 재료의 변형 또는 상 변화가 없어 거푸집 제작 공법에 가장 적합한 기술로 볼 수 있다.19 하지만 특수 용지나 필름을 재료로 사용하기 때문에 출력물의 내구성이 떨어지는 단점이 있다. 이러한 단점을 극복하기 위해 본 연구에서는 콘크리트의 측압을 견딜 수 있는 EPS 판재를 LOM 공정의 재료로 사용하였다. 또한, EPS는 거푸집의 재료로도 많이 사용되며 가공이 쉽고 재료 비용이 저렴한 장점이 있다.

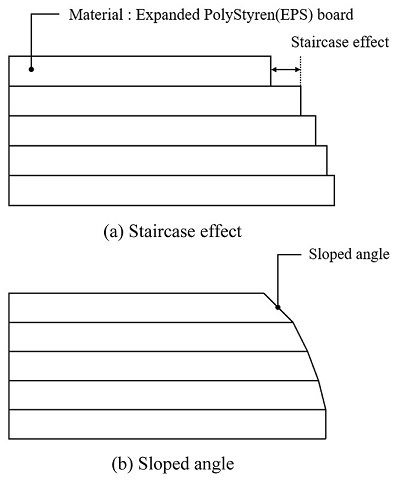

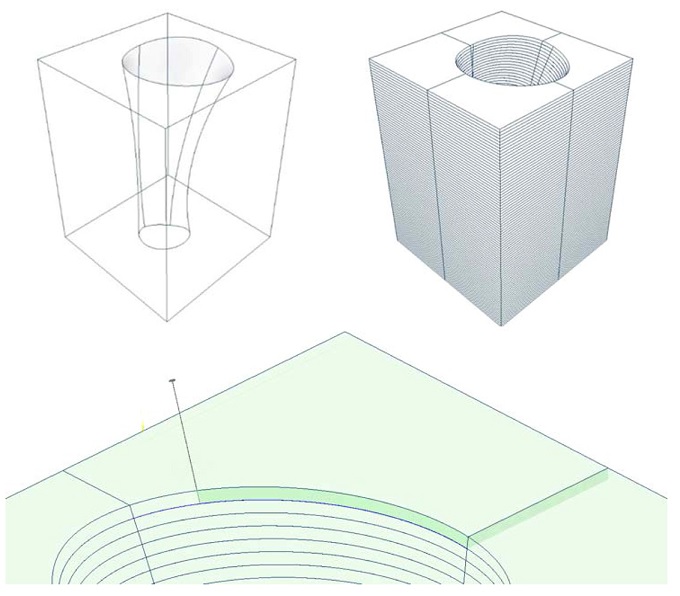

하지만 EPS를 LOM 공정의 재료로 사용하였을 때 새로운 문제점이 발생한다. 적층되는 레이어가 적을수록 생산성이 향상되지만, EPS 판재가 두꺼워지면서 Fig. 1(a)와 같이 출력 형상의 정확도에 영향을 미치는 계단 효과(Staircase Effect)가 발생한다.20 문제를 최소화하기 위해 Fig. 1(b)와 같이 가공되는 각 레이어의 측 벽면에 경사각을 적용하였다. 즉 LOM 공정에 의해 제공되는 장점을 최대화하고, 측면 경사 절단을 결합하여 기술의 한계를 해결한다. 결과적으로 거푸집 제작에서 가공 공정과 적층 공정을 효율적으로 결합하고 경사각 적용을 통해 건축 산업에서 허용 가능한 치수 안정성을 만족하여 위에서 언급한 한계를 효과적으로 극복할 수 있다. 이 방법을 S-LOM 공법이라 하고, 새로운 비정형 콘크리트 거푸집 제작 공법으로 제안한다.

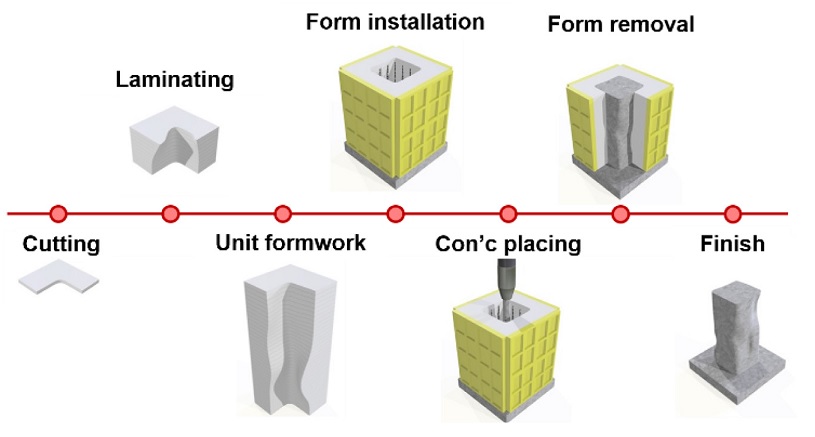

Fig. 2는 S-LOM 공법을 사용하여 비정형 콘크리트 구조물을 제작하는 순서를 보여준다. 절단부터 적층, 단위 거푸집 생산, 거푸집 설치, 타설, 탈형 그리고 완성까지 총 7단계로 구성되어있다. 구조물의 크기가 X-Y 평면상에서 커지면 분할되는 단위 거푸집의 수를 늘려 효과적으로 해결할 수 있다. 이와 관련하여 전반적인 S-LOM 공법의 유효성을 실물 모형실험을 통해 검증할 수 있었다.15-17

3. F3D Printer

3.1 시스템의 기능

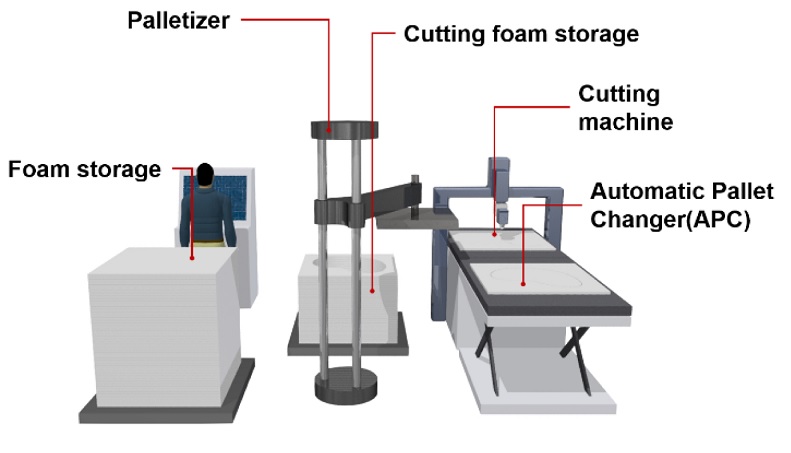

S-LOM 공법에 대한 새로운 접근 방식을 검증하기 위해 자동화 장비인 ‘F3D Printer’를 개발하였다. 자동화 시스템의 주요 기능은 4가지 핵심 개념으로 요약할 수 있다. 첫째, F3D Printer 시스템은 크게 3가지 장비로 구성되어 있다. 레이저 커팅 장비, 자동 팔레트 교환 장치, 팔레타이저로 구성된 요소 장비들은 각각 절단, 공급, 이송 공정을 수행하며 일련의 공정 시퀀스를 통해 단위 거푸집을 생성한다. 둘째, F3D Printer는 3차원 형상에 맞게 절단된 레이어를 쌓아 거푸집을 생산한다. 각 레이어는 900 mm × 900 mm의 크기에 20-30 mm 두께의 EPS 판재를 사용한다. 결과적으로 큰 구조물의 실물 모형을 빠른 시간 내에 재현할 수 있다. 넷째, EPS의 절단은 5축 레이저 커팅 장비를 통해 이루어진다. 3개의 직선 운동 축과 2개의 회전 운동 축을 결합하여 경사 절단이 가능하다. 또한, 레이저 가공 방식을 사용하여 각 레이어를 빠르고 정밀하게 절단할 수 있다. 마지막으로 재료의 이송은 자동 팔레트 교환 장치와 팔레타이저를 통해 이루어진다. 원자재를 지속적으로 커팅 장비에 공급하고 가공 완료된 레이어를 적층 스테이션으로 이송함으로써 공정의 효율을 극대화하였다.

3.2 시스템 구조

F3D Printer 시스템은 Fig. 3과 같이 총 6개의 하위 모듈, 즉 레이저 커팅 장비, 자동 팔레트 교환 장치, 팔레타이저, 원자재 저장 스테이션, 적층 스테이션으로 구성된다. 각 공정 요소 장비는 자동화되어 공정 흐름에 따라 구동한다.

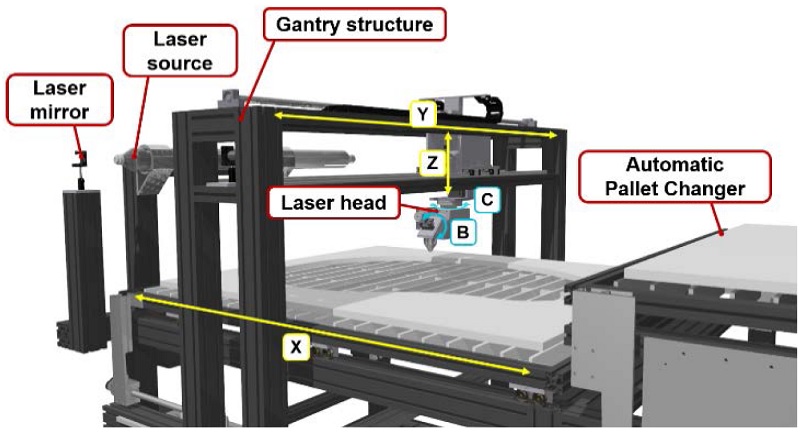

선행 연구로 EPS 판재를 경사 절삭하기 위해 열선 커팅 장비를 개발하였다.16 그러나 열선 커팅 장비를 이용하여 실물 모형실험을 진행하면서 몇 가지 단점을 발견하였다. 장비 이송 속도는 최대 600 mm/min으로 낮은 절단 속도를 가지며, 적용 가능한 경사 절단 각도는 45° 이하로 제한되었다. 또한, 경사각이 심해짐에 따라 인장에 의해 열선이 항복점(Yield Point)를 지나면서 늘어나거나 끊어지는 문제점이 발생하였다. 이러한 열선 커팅 방식의 한계점을 극복하고자 본 연구에서는 레이저 커팅 방식으로 변경하였다. 레이저 커팅 방식은 상대적으로 빠르고 정밀하며, 큰 경사 절단 각도를 적용할 수 있다. 뿐만 아니라 비접촉식 가공 방식으로서 공구의 마모나 파손을 걱정하지 않아도 되기 때문에 보다 나은 장비의 내구성을 기대할 수 있다. 레이저 커팅 장비는 경사 절단을 구현하기 위해 5축 좌표계를 기반으로 개발되었다. Fig. 4와 같이 레이저 커팅 장비는 3개의 직선 운동 축(X, Y, Z)과 Y, Z축에 대한 2개의 추가적인 회전 운동축(B, C)으로 구성되었다. 본 장비에서는 대형 공작물 가공에 유용한 헤드-헤드 형식을 선정하였으며, 빠른 가공과 넓은 작업 공간을 제공한다. 레이저 헤드의 움직임은 갠트리 구조상에서 움직이며, 장비의 레이저 소스는 EPS 절단 기초 실험을 통해 75 W의 CO2 레이저를 선정하였다.

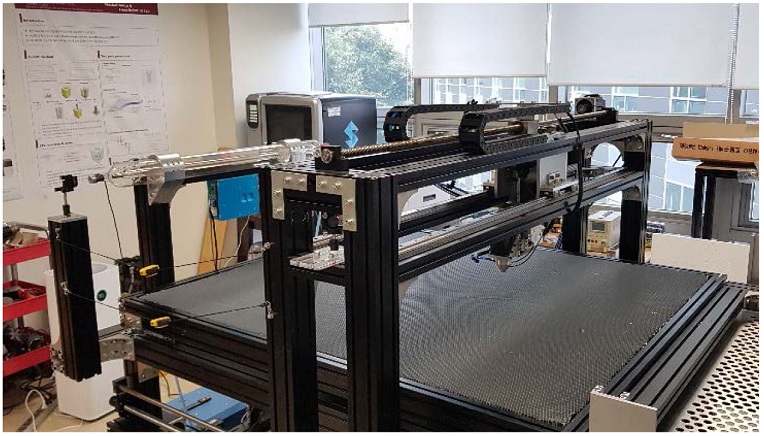

본 연구에서 개발한 레이저 커팅 장비의 작동 원리는 다음과 같다. 일직선 상에서 움직이는 X, Y, Z축과 회전하는 B, C축에 레이저 빔을 굴절시키는 반사경을 장착하였다. 레이저 소스로부터 발진된 레이저 빔을 굴절시켜 공작물 표면까지 유도한다. 특히 헤드-헤드 유형의 5축 레이저 커팅 장비는 2D 레이저 커팅 장비와는 다르게 B, C축의 반사경이 회전하기 때문에 레이저빔이 반사경의 중앙에 위치할 수 있도록 정밀한 정렬이 필요하다. 또한, 일반적인 CO2 레이저 커팅은 볼록 렌즈를 통해 레이저 빔을 한 점으로 집광하여 자재의 특정 위치에 높은 에너지를 가하여 절단하게 되는데, 이때 볼록 렌즈를 거친 레이저의 초점이 자재의 어느 위치에 있는지에 따라 절단된 단면의 품질에 많은 영향을 미치게 된다. 특히 EPS는 고온에 매우 약한 특성이 있어 레이저 빔 직경의 변화에 따라 쉽게 용융 및 기화된다. 따라서 절단면의 품질을 향상시키기 위해 레이저 빔이 일정 직경을 갖도록 볼록렌즈와 오목렌즈의 정렬을 통해 평행 레이저빔을 생성하는 장치를 설계하였다. 이를 바탕으로 절단 속도와 출력 세기에 대한 실험을 통해 최적 절단 조건에 대한 실험식을 도출하였다.18 Fig. 5는 최종 완성된 레이저 커팅 장비를 보여준다.

자동 팔레트 교환 장치는 절단 공정이 진행되는 동안 다음에 가공할 자재를 준비하여 공급하는 기능을 한다. 레이저 커팅 장비에 결합되어 자동으로 팔레트를 교환함으로써 지속적으로 재료를 공급할 수 있다. 즉 비절삭 시간을 단축하고 장비의 가동률을 향상시키기 위한 보조 장치이다.

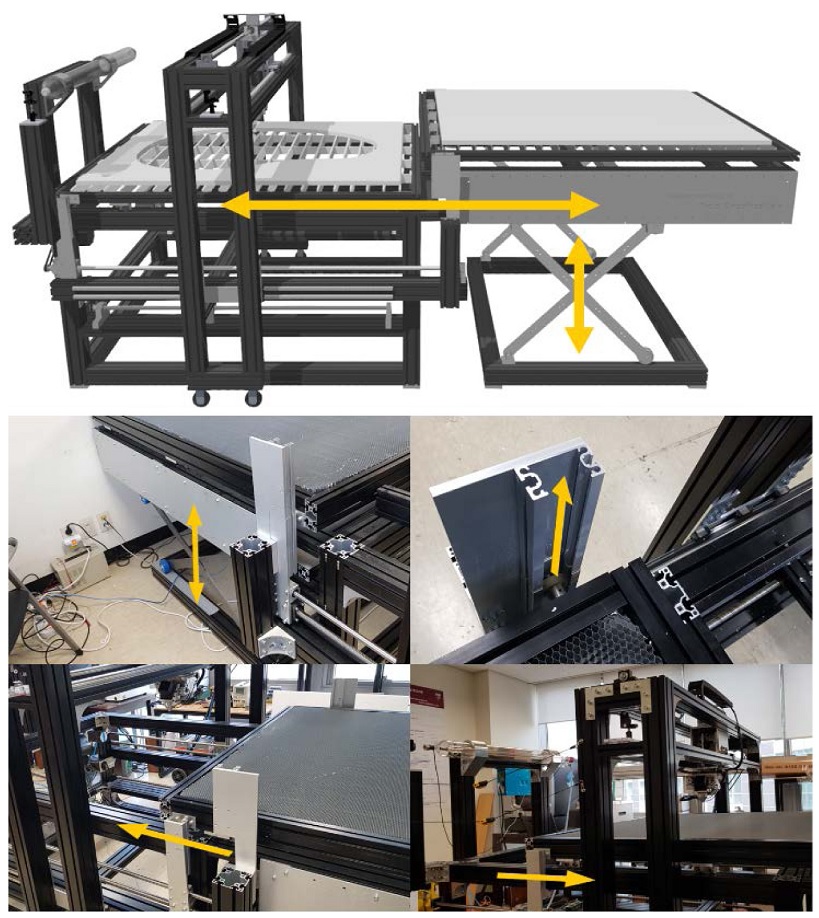

장치의 구조는 크게 듀얼 팔레트 교환 구조와 리프트 구조로 나눌 수 있다. 듀얼 팔레트 교환 구조는 두 개의 팔레트가 상하로 움직여 레이저 커팅 장비의 안내면과 정렬하고, 해당 면을 따라 팔레트를 공급 및 추출하는 구조이다. 리프트 구조는 팔레트의 교환을 위해 수직 움직임을 구현하도록 설계하였다. 기본적인 동작 원리는 두 쌍의 평면 판재를 교차하여 좌우 움직임을 고정하고, 전후 움직임을 통해 상하 변위를 제어한다. Fig. 6은 자동 팔레트 교환 장치의 전체적인 구조이다. 결과적으로 팔레트 교환 장치를 통해 지속적으로 재료를 공급할 수 있다.

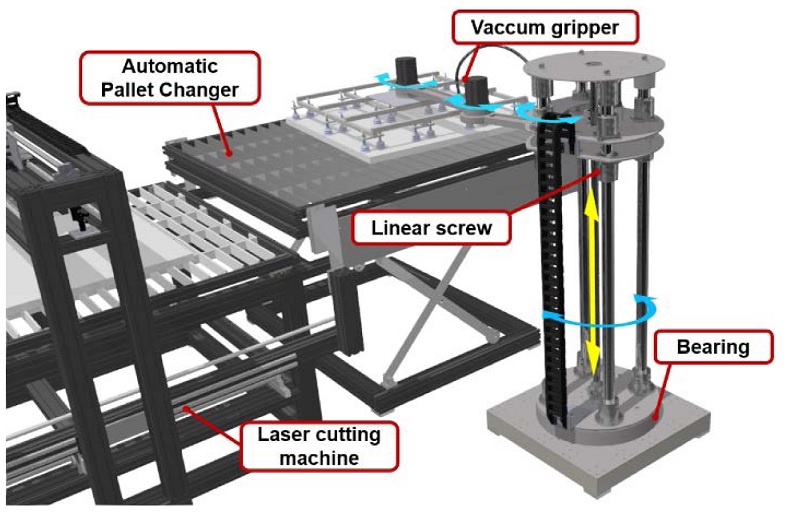

팔레타이저는 원자재 저장 스테이션으로부터 자동 팔레트 교환 장치로 로딩하고, 커팅 완료된 판재를 적층 스테이션으로 언로딩하는 기능을 한다.

팔레타이저는 Fig. 7과 같이 1개의 여자유도를 포함한 4R 1P의 구조를 가진 Cylindrical SCARA 로봇 형태로 설계되었다. 팔레타이저의 독특한 구조는 장비 크기 대비 넓은 작업공간을 제공한다. 기본적인 동작 원리는 베이스 플레이트 전체를 회전하여 360°의 작업공간을 확보하며, 그리퍼가 포함된 로봇 팔 구조를 Z축 상에서 상하로 움직인다. 그리퍼의 경우는 저진공 대유량의 진공 이젝터를 사용하여 EPS를 안정적으로 이송한다. 결과적으로 팔레타이저를 통해 공정을 가속화하여 생산량을 증가시킬 수 있다.

3.3 작업 흐름도

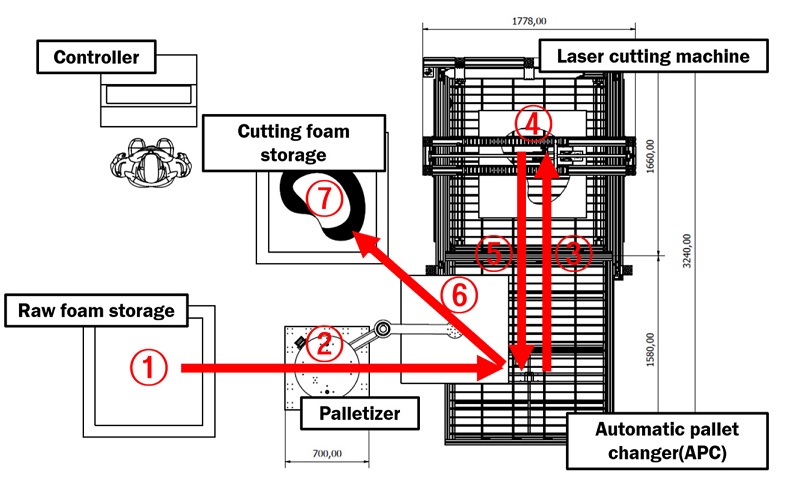

F3D Printer 시스템의 공정 작업 흐름은 다음 Fig. 8과 같다. Fig. 8에서 번호는 전체 프로세스에서의 단계를 나타내고 화살표 선은 EPS 판재의 이송 경로를 보여준다.

단계 1에서 원자재 저장 스테이션에 EPS 원판들이 적재되고 전체 프로세스가 시작된다. 단계 2에서 원자재 저장 스테이션에서 팔레타이저를 통해 원자재를 이송한다. 단계 3에서 자동 팔레트 교환 장치에 의해 레이저 커팅 장비로 판재를 공급하고, 단계 4에서 커팅 공정을 진행한다. 이 단계에서 단계 2가 다시 한 번 수행된다. 커팅 완료된 시트 재료는 단계 5에서 자동 팔레트 교환 장치에 의해 추출되고, 새로운 EPS를 공급한다. 단계 6에서 팔레타이저는 커팅 완료된 EPS를 적층 스테이션으로 이송한 후 단계 7에서 적층 공정이 수행된다. 적층 공정은 후공정으로서 본딩 작업이 수행되어 단위 거푸집이 형성된다. 이와 같은 공정 사이클이 반복되어 최종 거푸집이 형성된다.

4. Case Study

4.1 요소 장비별 구동 실험

F3D Printer의 CAD/CAM 시스템은 Autodesk, Inc.의 Inventor와 플러그인 형태로 제공되는 Inventor CAM 소프트웨어를 기반으로 한다. 거푸집 CAD 모델은 몰드 형태로 디자인되며, EPS 판재의 두께와 생성되는 단위 거푸집의 크기에 맞게 추가적인 분할이 진행되어야 한다. 완성된 CAD 모델을 바탕으로 CAM 소프트웨어를 통해 공구 경로를 생성한다. 공구 경로 생성 전략은 Swarf 가공 기법을 사용하여 측벽면 절삭에 대한 공구 경로를 생성한다. 생성된 공구 경로를 바탕으로 포스트 프로세서를 통해 G-code를 생성하고 개발된 레이저 커팅 장비 구조에 맞게 역기구학을 풀어 변환한다. 레이저 커팅 장비의 이송 속도는 20 T의 경우는 3000 mm/min, 30 T의 경우는 2200 mm/min으로 설정하였다.21 Fig. 9는 구현된 거푸집 모델과 한 레이어에 대한 공구 경로의 예시를 보여준다.

4.2 실물 모형실험

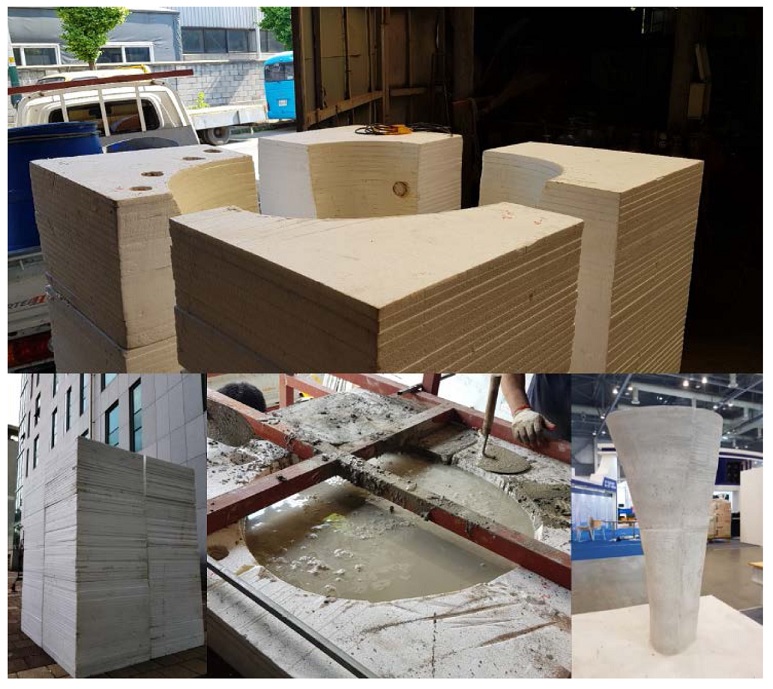

제안된 S-LOM 공법과 F3D Printer 시스템의 효과를 확인하기 위해 비정형 벽체와 기둥 구조에 대한 목업 테스트를 수행하였다. 거푸집 제작 공법은 위에서 언급된 S-LOM 공법의 순서에 따라 진행되었다. 벽체와 기둥의 구조 및 거푸집 형상은 Table 1과 같이 요약할 수 있다.

거푸집 재료는 EPS 단열재이며 종류는 비드법 1종 1호의 단열판과 단열통을 사용하였다. 재료의 물성치는 한국 산업 규격 KSM 3808 (EPS 보온 자)에 따라 Table 2와 같다.

Figs. 10과 11은 벽체 구조와 기둥 구조물의 제작 과정과 결과물을 나타낸 것이다.

제안된 실물 모형실험을 통해 기존의 EPS 밀링 공법과 S-LOM 공법을 이용한 출력물 제작 시간을 산정하여 비교 분석하였다. 건축 생산성은 매우 중요한 측정 기준이지만 건설 산업에서는 표준화된 생산성 지수가 없는 실정이다.22 일반적인 합의는 주어진 콘크리트 구조물 부피의 입력에 대해 걸리는 시간 출력으로 나타낼 수 있다.3 따라서 본 논문에서는 콘크리트 구조물이 출력되는데 걸리는 시간을 측정하여 건축 생산성을 분석하고자 한다. 주요 공정은 거푸집 생산, 거푸집 설치, 콘크리트 타설, 거푸집 탈형의 단계로 세분화하였다. 또한, 전체 공정에서 거푸집 생산 공정을 제외하고는 S-LOM 공법과 기존 공법의 제작 시간이 동일하다고 가정하였다. 두 거푸집 생산 공정에서 벽체 및 기둥 구조 생산 시간을 정량화하는데 사용된 데이터는 저자에 의해 얻어졌다. 기존 CNC 밀링 공법에 대한 데이터는 CAM 시뮬레이션 결과를 바탕으로 예상 시간을 추정하였다. S-LOM 공법에 대한 데이터는 현장 관찰 및 기록, 타임랩스 사진, 비디오에 의해 수집되었고, 수집된 데이터를 바탕으로 각 요소 장비들의 구동 실험 결과를 추가하여 정리하였다.3 벽체와 기둥 구조의 거푸집을 제작하는데 필요한 시간은 Tables 3과 4와 같다.

수집된 데이터를 바탕으로 콘크리트 출력물 부피당 시간을 비교하면 다음과 같다. Table 3에 의하면 벽체 구조의 경우 S-LOM 공법을 사용했을 때 약 162 hour/m3의 생산성을 얻을 수 있었으며, 약 $42의 재료비용이 소요되었다. 그러나 기존 밀링 공법을 통해 생산하면 227 hour/m3의 결과를 확인할 수 있다. 구조물 부피가 큰 기둥 구조의 경우 차이가 더 명확하게 나타난다. Table 4에 의하면 S-LOM 공법을 사용했을 때 66 hour/m3의 결과와 함께 $513의 재료 비용이 소요되는 것을 확인할 수 있었다. 반면 기존 공법의 경우 243 hour/m3의 결과를 얻었다.

이 결과로부터 본 연구에서 제안한 S-LOM 공법은 거푸집 생산 시간의 측면에서 종래의 공법보다 월등한 효과가 있는 것을 확인할 수 있다. 이러한 효과는 출력되는 구조물의 부피가 클수록 극대화된다. 또한, 표면 마감처리 기술을 적용하여 거푸집의 재사용성을 추가로 확인하였으며, 이를 활용하면 생산성이 더욱 높아질 것을 예상할 수 있다.

5. 결론

본 논문에서는 비정형 거푸집을 제작하기 위한 새로운 공법이 제안되었다. 이 방법은 LOM 기술의 장점과 함께 경사각을 적용하여 높은 정확도를 결합하였다. 결과적으로 가공 속도, 출력물의 크기, 치수 안정성, 재료의 비용 등 실제 건축 시공에 있어서의 요구 사항들을 모두 충족시킬 수 있다.

또한, 제안된 공법을 검증하기 위해 F3D Printer 자동화 시스템이 개발되었다. F3D Printer 시스템은 원자재로부터 단위 거푸집 생산까지의 공정을 모두 자동화하여 단시간 내에 원하는 구조물을 생산하는 새로운 제조 기술이 될 것이라 기대할 수 있다.

다만 향후 상용화를 위해서는 장비의 성능 개선, 다양한 구조에 대한 추가적인 제작 실험, 전용 CAM 프로그램 개발, 사용자 편의성을 고려한 인터페이스의 개발이 추가적으로 수행되어야 한다. 또한, 설계의 형상이 큰 경사도를 요구하는 경우에 대해 수직적층 방식과 수평적층 방식을 결합한 하이브리드 결합 방식에 대해 추가적인 연구가 필요하다. 뿐만 아니라 실제 시공 현장에 적용하기 위한 구조 성능 및 내진 성능에 대한 평가가 함께 이루어져야 할 것이다.

Acknowledgments

본 연구는 국토교통부 도시건축연구사업의 연구비지원(19AUDP-B121595-04)에 의해 수행되었습니다.

REFERENCES

-

Hack, N. P., “Mesh Mould: A Robotically Fabricated Structural Stay-in-Place Formwork System,” ETH Zurich, 2018.

[https://doi.org/10.3929/ethz-b-000263345]

- Robert, H., “Think Formwork-Reduced Cost,” Structure Magazine, pp. 14-16, 2007.

-

De Soto, B. G., Agustí-Juan, I., Hunhevicz, J., Joss, S., Graser, K., et al., “Productivity of Digital Fabrication in Construction: Cost and Time Analysis of a Robotically Built Wall,” Automation in Construction, Vol. 92, pp. 297-311, 2018.

[https://doi.org/10.1016/j.autcon.2018.04.004]

-

Søndergaard, A., Feringa, J., Nørbjerg, T., Steenstrup, K., Brander, D., et al., “Robotic Hot-Blade Cutting,” Robotic Fabrication in Architecture, Art and Design, pp. 150-164, 2016.

[https://doi.org/10.1007/978-3-319-26378-6_11]

- TailorCreate, “TailorCrete,” http://www.tailorcrete.com, / (Accessed 9 DEC 2019)

- Andersen, T. J., Thrane, L. N., and Greisen, J. R., “Robot Milled Formwork for Non-Standardized Concrete Structures,” Proc. of the IASS Annual Symposia on 3D Printing and Robotics, pp. 1-8, 2015.

- Oesterle, S., Vansteenkiste, A., and Mirjan, A., “Zero Waste Free-Form Formwork,” Proc. of the ICFF 2nd International Conference on Flexible Formwork, Vol. 30, pp. 258-267, 2012.

-

Lloret, E., Shahab, A. R., Linus, M., Flatt, R. J., Gramazio, F., et al., “Complex Concrete Structures: Merging Existing Casting Techniques with Digital Fabrication,” Computer-Aided Design, Vol. 60, pp. 40-49, 2015.

[https://doi.org/10.1016/j.cad.2014.02.011]

- Jipa, A., Bernhard, M., Meibodi, M., and Dillenburger, B., “3D-Printed Stay-in-Place Formwork for Topologically Optimized Concrete Slabs,” Proc of the TxA Emerging Design + Technology Conference on Texas Society of Architects, pp. 97-107, 2016.

- Orr, J. J ., Darby, A. P., Ibell, T. J ., Evernden, M ., a nd Otlet, M., “Concrete Structures Using Fabric Formwork,” Structural Engineer, Vol. 89, No. 8, pp. 20-26, 2011.

-

Kromoser, B. and Kollegger, J., “Pneumatic Forming of Hardened Concrete–Building Shells in the 21st Century,” Structural Concrete, Vol. 16, No. 2, pp. 161-171, 2015.

[https://doi.org/10.1002/suco.201400057]

-

Søndergaard, A., Feringa, J., Stan, F., and Maier, D., “Robotic Abrasive Wire Cutting of Polymerized Styrene Formwork Systems for Cost-Effective Realization of Topology-Optimized Concrete Structures,” Construction Robotics, Vol. 2, Nos. 1-4, pp. 81-92, 2018.

[https://doi.org/10.1007/s41693-018-0016-8]

- Brander, D., Bærentzen, J. A., Clausen, K., Fisker, A. S., Gravesen, J., et al., “Designing for Hot-Blade Cutting: Geometric Approaches for High-Speed Manufacturing of Doubly-Curved Architectural Surfaces,” Advances in Architectural Geometry, pp. 306-327, 2016.

-

Seo, J. and Hong, D., “3D Cutting Machine of EPS Foam for Manufacturing Free-Formed Concrete Mold,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 1, pp. 35-39, 2017.

[https://doi.org/10.7736/KSPE.2017.34.1.35]

- Lee, D. Y., Lee, D. M., Cho, H. H., and Kang, K. I., “The Production Process and Mock-Up Test of Freeform Concrete Segments Using LOM Type 3D Printer,” Journal of the Korea Institute of Building Construction, Vol. 18, No. 1, pp. 89-98, 2018.

-

Jeong, S., Sim, J., Kim, H., Shin, D., and Hong, D., “Application of LOM for Freeform Architecture,” Journal of the Korean Society for Precision Engineering, Vol. 34, No. 12, pp. 903-909, 2017.

[https://doi.org/10.7736/KSPE.2017.34.12.903]

-

Lee, J. H., Ju, Y. K., and Kim, H. B., “Evaluation of Maximum Lateral Pressure on the 3D Printed Irregular-Shaped Formwork by Finite Element Analysis,” Journal of the Korean Association for Spatial Structures, Vol. 17, No. 4, pp. 167-174, 2017.

[https://doi.org/10.9712/KASS.2017.17.4.167]

-

Kim, H., Sim, J., Jeong, S., and Hong, D., “A Study on Optimal Cutting Condition of EPS Foam Cutting based on Collimated CO2 Laser Beam,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 9, pp. 859-865, 2019.

[https://doi.org/10.7736/KSPE.2019.36.9.859]

-

Bikas, H., Stavropoulos, P., and Chryssolouris, G., “Additive Manufacturing Methods and Modelling Approaches: A Critical Review,” The International Journal of Advanced Manufacturing Technology, Vol. 83, Nos. 1-4, pp. 389-405, 2016.

[https://doi.org/10.1007/s00170-015-7576-2]

-

Hope, R., Jacobs, P., and Roth, R., “Rapid Prototyping with Sloping Surfaces,” Rapid Prototyping Journal, Vol. 3, No. 1, pp. 12-19, 1997.

[https://doi.org/10.1108/13552549710169246]

- Kang, J. G., “Development of Post-Processor and Cutting Motion Simulator for 5-Axis CNC Laser Cutting Machine,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 8, No. 4, pp. 7-13, 2009.

-

Shehata, M. E. and El-Gohary, K. M., “Towards Improving Construction Labor Productivity and Projects’ Performance,” Alexandria Engineering Journal, Vol. 50, No. 4, pp. 321-330, 2011.

[https://doi.org/10.1016/j.aej.2012.02.001]

- Park, Y., Jo, S., and Kim, S., “Development of the Free-Formed Concrete Structure Construction Technologies Using 3D Digital Design,” Proc. of the Korea Institute of Building Construction Autumn Conference, Vol. 12, No. 1, pp. 205-208, 2012.

M.S. candidate in the Department of Mechanical Engineering, Korea University. His research interests include construction robot and manufacturing automation.

E-mail: vkfak123@korea.ac.kr

M.S. in the Department of Mechanical Engineering, Korea University. His research interests include robotics and manufacturing automation.

E-mail: khm6015@korea.ac.kr

M.S. candidate in the Department of Automotive Convergence, Korea University. His research interest is automotive electric control.

E-mail: pwoo9445@korea.ac.kr

B.Sc. candidate in the Department of Mechanical Engineering, Korea University. His research interest is robotics.

E-mail: Chapel5@korea.ac.kr

Professor in the school of mechanical engineering, Korea University. His research interests include manufacturing automation, precision machine design and control, and field robotics.

E-mail: dhhong@korea.ac.kr