와이어 아크 적층 제조 방식에서 적층 경로 생성 소프트웨어 구현에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Along with the recent spread of 3D printing technology, researchers have developed various materials and equipment, now widely disseminated among individuals and industries. However, most of the current metal 3D printers generate the cutting paths using cutting software only, which doesn’t consider heat input of the plasma or laser. In the wire arc additive manufacturing (WAAM) system, a projection algorithm is created through the CATIA application programming interface. Different from the existing cutting algorithm, this algorithm converts a two-dimensional (2D) image into a three-dimensional (3D) structure by orthogonal projection and a voxel algorithm that expresses a 3D finite volume element. To fix the (x, y) coordinates and the z (Height) coordinate to be on the 2D plane, the projection algorithm models the 3D geometry orthogonal to the 2D plane. The bead modeling data and the step-over values generating the laminate shape were determined. The core of the voxel algorithm that models the free-shape lamination obtains the point location of the wire arc, considering the bead size and the distance between the layer spacing and the voxel center point (According to the processing conditions). Finally, the correct projection and voxel algorithms are selected using a lamination path-acquisition strategy.

Keywords:

Additive manufacturing, CATIA API, Voxel, Wire arc additive manufacturing, Visual basic키워드:

적층 제조, 카티아 에이피아이, 복셀, 와이어 아크 적층 제조, 비주얼 베이직1. 서론

와이어 아크 적층 제조(Wire Arc Additive Manufacturing, WAAM) 방식이란 기존의 아크 용접 방법을 적층 공정에 응용하는 금속 3D 프린팅 기술을 말한다. 금속 소재의 전극과 모재 사이에 높은 전류와 전압을 이용하여 아크 플라즈마를 발생시킴으로써 금속을 녹여 이를 층층이 쌓아서 3차원의 금속 제품을 제작할 수 있다. 금속 소재를 적용한 3D 프린팅 기술은 기존의 절삭 가공 공정과 비교되어 제품의 성형, 주조, 금형 및 유지 보수 등에 적용되고 있으며, 특히 아이디어의 구현을 위한 시제품 제작에 많이 이용되고 있다.1-3

생산 분야에서는 레이어를 쌓아서 출력물을 제작하는 슬라이싱(Slicing) 방식으로 기계 부품의 정밀한 내부 구조를 구현하고, 제품 개발에 소요되는 비용을 절감하고 있다.3 하지만 아직까지 금속 3D 프린팅 공정을 하는데 있어 많은 경우에 절삭 가공 전용 소프트웨어를 사용하고 있으며 금속 적층의 특수한 상황을 고려하지 않고 절삭 가공 경로 생성과 유사한 방식으로 적층 가공 경로 생성을 하는 상황이다.4-10

와이어 아크 적층 제조 공정에서는 전류, 전압에 따른 입열 조건이 하나의 레이어를 구현하는 중요한 변수가 된다.5 본 연구에서는 이러한 입열 조건에 따라 형성되는 비드 형상을 고려하여 적층 경로를 생성하는 소프트웨어를 개발하였다. WAAM System에서 실험을 통해 확보된 비드 형상 데이터를 바탕으로 출력하고자 하는 3D 모델에 대한 적층 경로를 생성하기 위한 두 종류의 Algorithm을 제안하였으며 제안된 Projection Algorithm과 Voxel Algorithm을 이용하여 자유 곡면 적층 제조가 가능한 소프트웨어를 구현하였다.

2. 프로그램 개발

3D 모델을 생성하기 위한 S/W로 Dassault System사의 3D CAD인 CATIA V5-6R2016을 적용했다. 현재 시중에 판매되고 있는 슬라이싱 프로그램은 STL 파일 기반으로 적층 경로가 생성된다.6 STL 파일은 삼각형을 이루는 세 개의 꼭짓점과 벡터를 기본 형식으로 하며, 바이너리(Binaries)와 아스키(ASCII) 방식으로 데이터를 저장한다. 본 연구에서는 범용 CAD의 장점을 살려 STP 파일을 기준으로 세 종류의 Algorithm을 구현하는데 그것은 첫째, 3차원 형상을 2차원 평면에 직교 투영하는 Projection Algorithm,11 둘째, 3차원 형상을 포인트로 대체한 후 사용자가 지정한 부피를 적용시키는 Voxel Algorithm,12 그리고 앞의 두 Algorithm을 적절히 혼합하여 사용하는 Hybrid Algorithm이다.

사용된 언어는 Microsoft의 윈도우 오피스 응용 프로그램용 매크로 언어인 VBA (Visual Basic for Application)이며 이는 Visual Basic을 기반으로 매크로 언어를 범용화한 것으로 Excel 5.0에 처음 적용되었고, 현재는 워드, 엑셀 등의 오피스 프로그램에 많이 사용되고 있다. 프로그램 개발에는 Microsoft사의 Visual Basic 6.0을 사용하였다. CATIA V5와 호환성이 높아 현재도 널리 활용되고 있다.

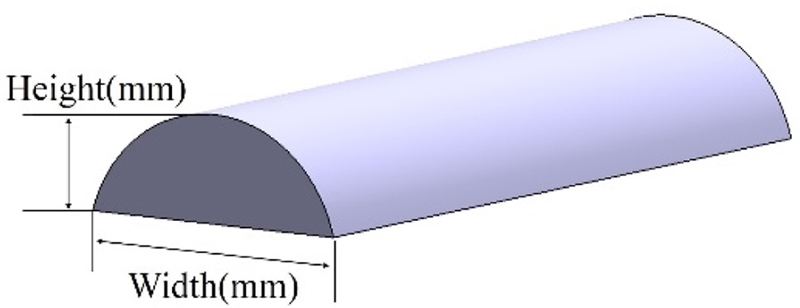

먼저 WAAM System에서 전류, 전압을 공정 변수로 하여 얻은 비드의 폭, 높이를 측정한 후 이를 금속 적층 가공 경로를 생성하는데 기초데이터로 적용한다.

적층 가공 경로 생성에 있어 실제와 유사한 정밀도를 도출하기 위해서는 Z(높이)방향의 슬라이싱될 간격을 설정해야 한다. 측정된 비드의 높이에 따라 슬라이싱 간격이 결정된다.

프로그래밍을 통해 단순한 계산 결과를 보여주는 것은 해독의 곤란함과 미숙련자의 접근성 제한 등의 문제를 일으킨다. 이를 개선하고자 그래픽 사용자 인터페이스(Graphical User Interface, 이하 GUI)를 통해 보다 시각적인 환경에서 사용자가 입력, 변수 제어를 할 수 있도록 하였다.

3D CAD 중에서 CATI A의 최대 장점은 복잡한 곡면의 정의와 Re-Use 기능 사용이다. Wireframe and Surface Design (GS1), Generative Shape Design (GSD) 등의 강력한 도구를 이용해 3D 형상과 거의 동일한 결과물 도출이 가능하며, 이미 생성한 모델에 추가적인 모델링을 할 수 있는 Multi Body Method 구현이 가능하다. 또한 3D 형상 Import시 여러 개의 파일을 동시에 제어 가능하다는 장점이 있다.13 C ATI A를 활용함으로써 이러한 장점들이 개발 S/W에 적용 가능하게 된다.

3. Program Process

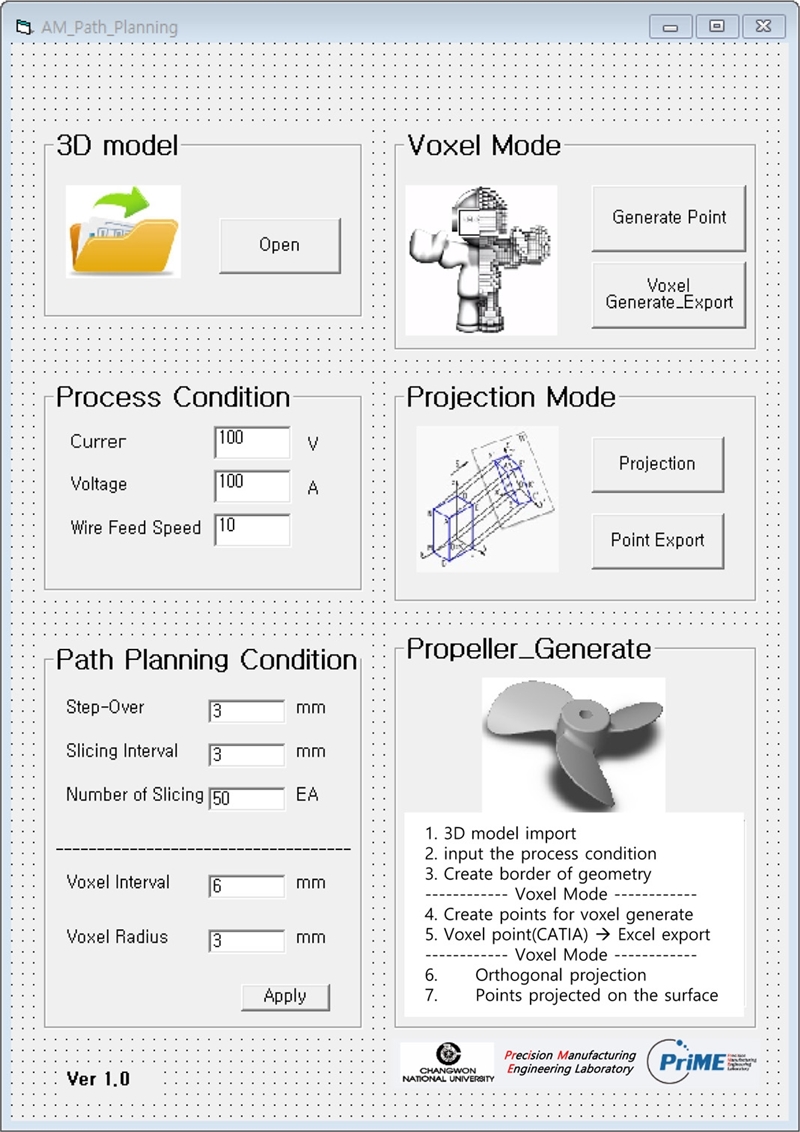

개발 프로그램의 GUI는 Fig. 1과 같으며, 3D Model 불러오기, WAAM System에서의 공정 조건 입력, 경로 생성 조건, Voxel Algorithm, Projection Algorithm 적용까지 사용자가 접근하기 쉽도록 설계하였고 Table 1의 환경에서 개발되었다. 본 S/W는 용접기와 용접 로봇을 연동하여 사용할 목적으로 제작되었으며, 용접 로봇에서 제어 가능한 이동속도와 같은 조건은 고려하지 않았다.

3.1 Projection Algorithm

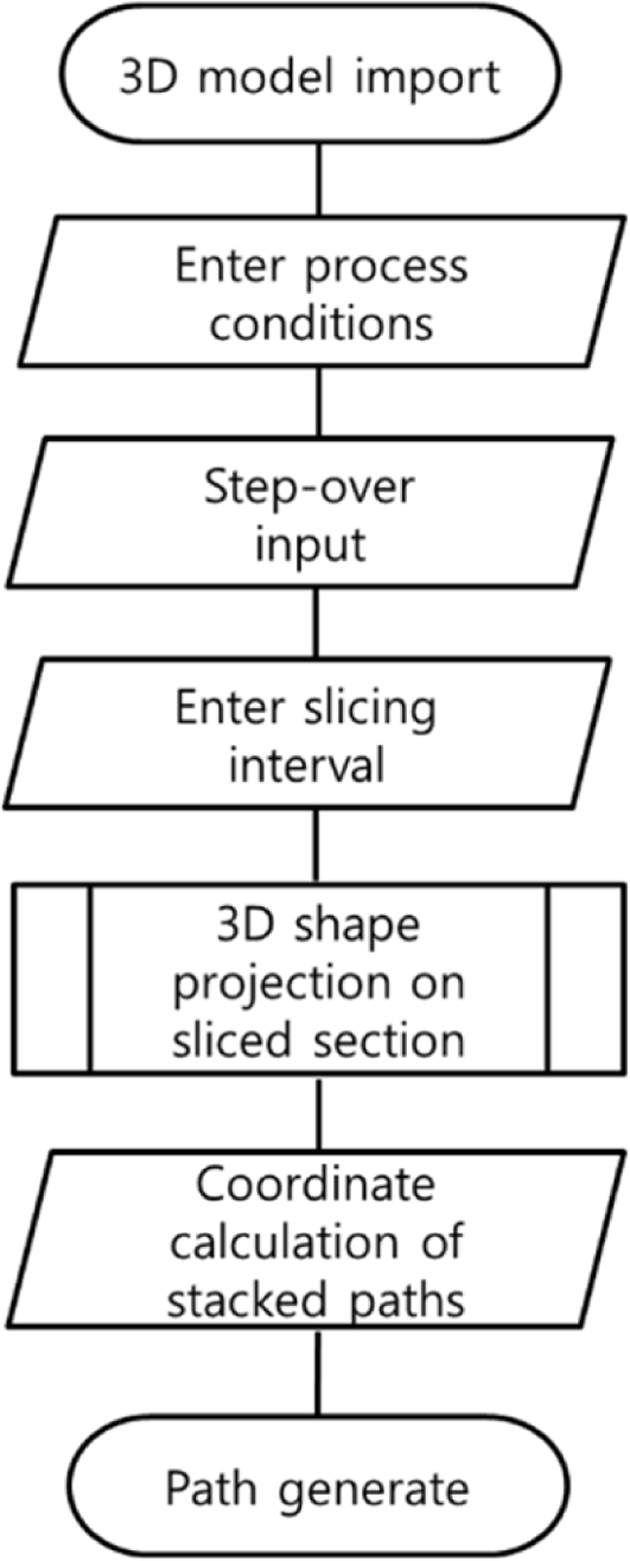

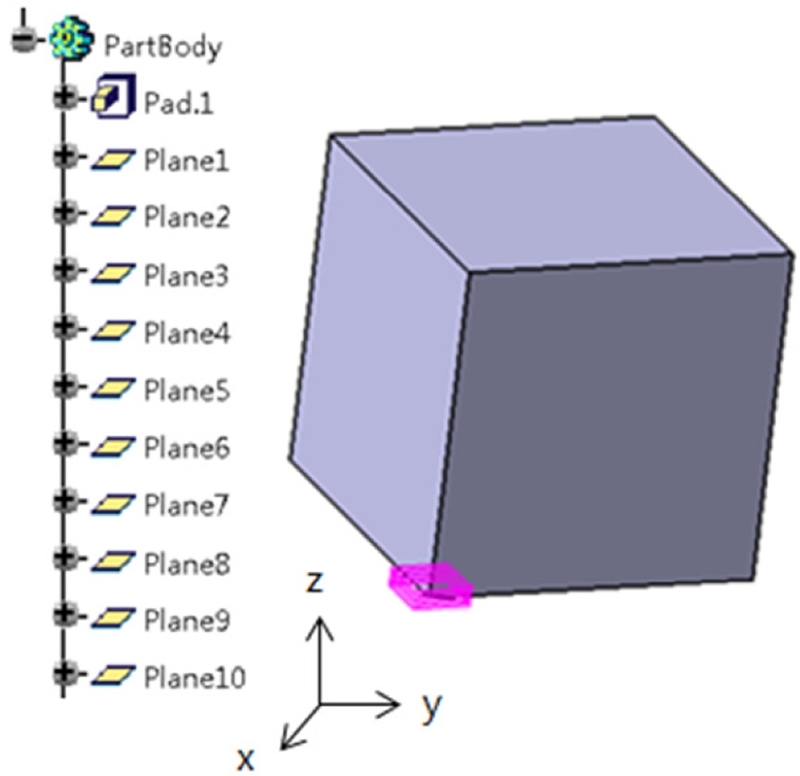

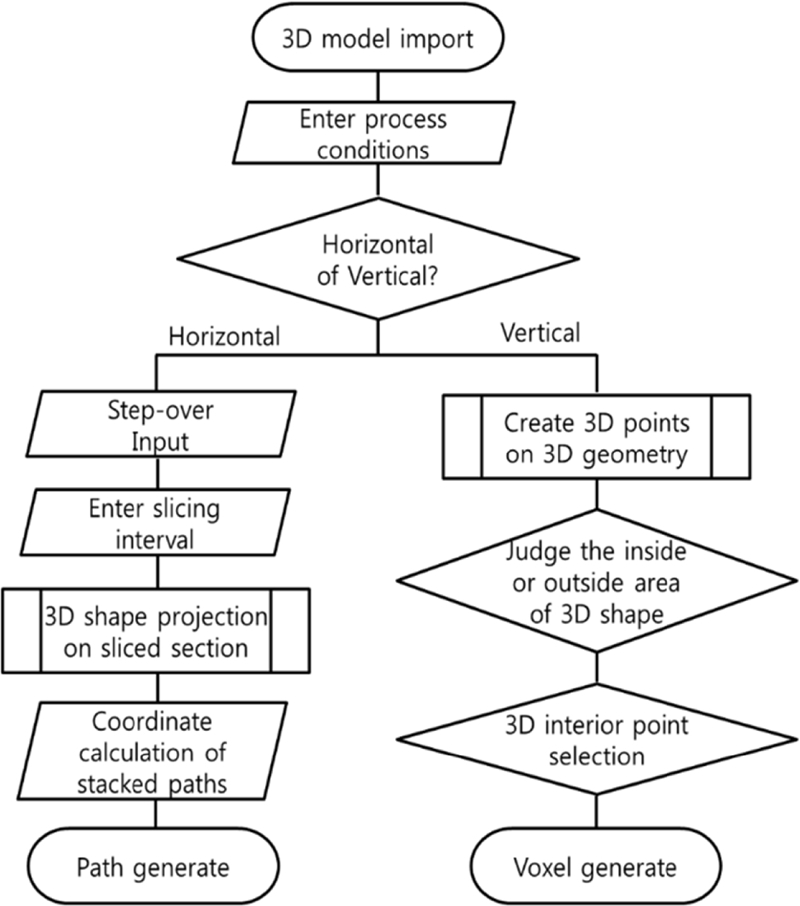

Projection Algorithm은 주로 평면으로 구성된 단순 모델의 적층 경로를 생성할 때 적합한 방법이며11 Fig. 2에 Projection Algorithm을 적용하는 과정을 나타내었다.

3D 모델 Import는 CATIA V5에서 Export 가능한 확장자 .stl, .igs, .model, .stp, .3dmap, .3dxml, .amf, .cgr, .hcg, .NavRap, .stpZ, .vps, .wrl으로 하여 Import 가능하도록 프로그래밍하였다. 아래 코드와 같이 VBA에서 Step 파일을 불러와서 Open한다.

Private Sub Command1_Click()

FilePath = CATIA.FileSelectionBox (“Select a CATPart file”, “*.CATPart”, CatFileSelectionModeOpen)

CATIA.Documents.Open (FilePath)

End Sub

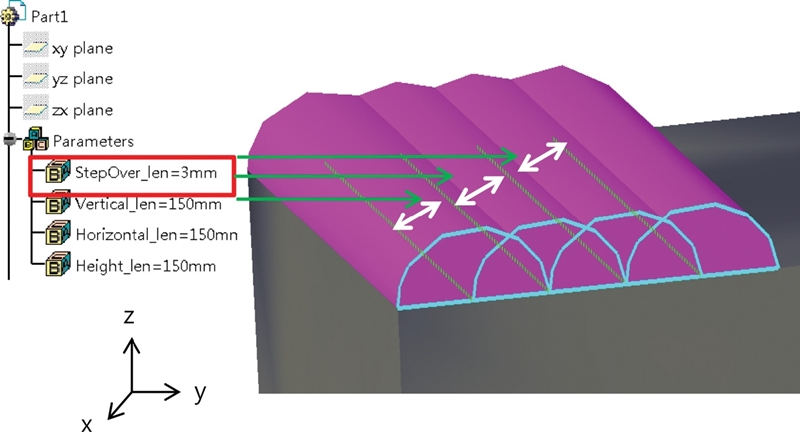

입열 조건에 따른 적층 비드의 기본 형상을 비드의 높이와 너비로 특징을 지우고 이를 데이터베이스화하였으며 Fig. 3에 이러한 높이와 너비로 결정되는 간략화된 비드의 형상을 보여주고 있다. 그 다음 GUI에서 비드 간의 거리 값인 Step-Over를 정의한다. 아래의 코드 내용과 같이 GUI에서 Step-Over 값을 지정하면 CATI A에 있는 Parameter에 값을 전달하고 모델링 시 VBA에서 입력받은 값을 Fig. 4와 같이 CATIA 모델링에 반영한다.

Private Sub CommandButton5_Click()

Dim part As part

Dim PartDoc As PartDocument ‘

Set PartDoc = CATIA.ActiveDocument

Set part = PartDoc.part

Set Para1 = part.Parameters.Item (“StepOver_len”)

Para1.Value = TextBox5.Text

End Sub

그 다음은 Fig. 5에서와 같이 3D 형상 입력 후 높이 방향(Z-Direction)으로 슬라이싱 레이어의 개수를 입력한다. 간격이 좁을수록 실제 3D 모델과 유사한 결과물이 도출된다. 레이어 간격이 좁아지면 작업 횟수가 늘어나 생산성이 저하되고 열변형이 발생하며 용융 금속의 흘러내림 현상이 발생하기 때문에 추가적으로 형상 변수를 고려해야 하지만 이러한 현상은 냉각 시간을 조절하여 제어한다는 가정하에 본 기초 Algorithm에서는 고려하지 않았다.

슬라이싱된 평면에 GUI에서 직교 투영하기 위한 API를 호출하고 3D 형상은 차원 평면에 투영된다. 사용되는 좌표계는 CATIA의 3D 모델링 시 사용되던 Global Axis가 사용되고 중립 포멧인 STP 파일을 사용했기에 모델링 시 사용되었던 포인트의 좌표는 내부 정보에서 찾아볼 수 있다. 3D 형상을 비드의 높이 만큼 슬라이싱된 평면에 대응되도록 투영을 하고, 각 평면마다 반복 작업이 수행되므로 For 구문을 사용하며 투영은 2D 스케치 형태로 저장된다.

For i = 1 To UserForm1.TextBox1.Text

Set reference1 = hybridShapes1.Item(“Plane” & i)

Set sketch1 = sketches1.Add(reference1)

Set sketch1Variant = sketch1

sketch1Variant.SetAbsoluteAxisData arrayOfVariantOfDouble1

part1.InWorkObject = sketch1

Set factory2D1 = sketch1.OpenEdition()

Set geometricElements1 = sketch1.GeometricElements

Set axis2D1 = geometricElements1.Item(“AbsoluteAxis”)

Next i

적층 경로 좌표 계산을 위해 CATI A에서 포인트의 좌표값을 측정하는 API를 호출해서 Excel로 Export하는 GUI를 생성하였고 그 한 예를 Table 1에 보여주고 있다.

3.2 Voxel Algorithm

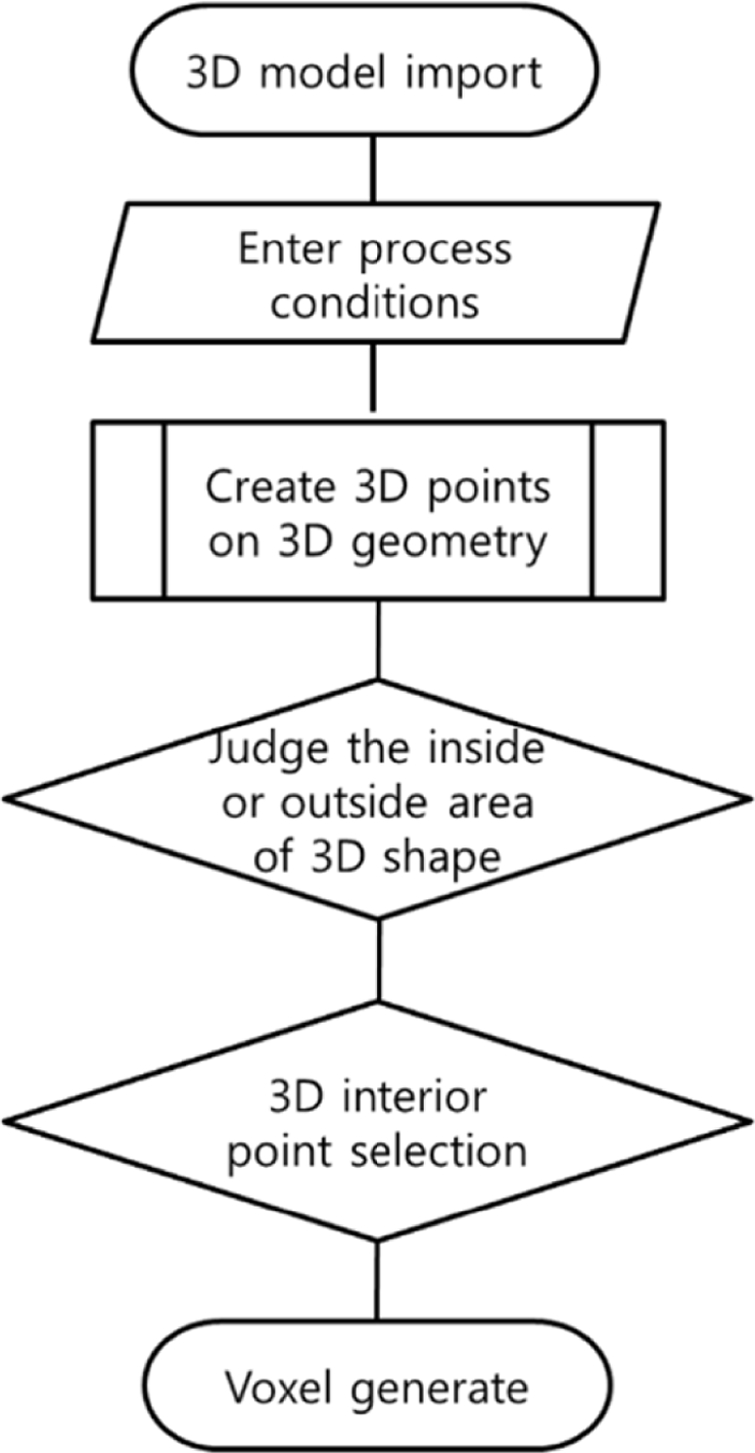

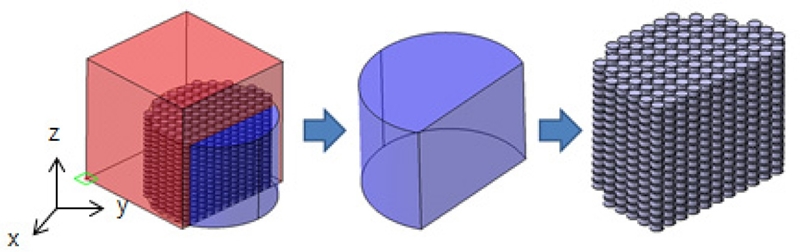

Voxel Algorithm은 자유 곡면 형상으로 구성된 모델의 적층 경로 생성할 때 적합한 방법이며,12 Fig. 6에는 Voxel Algorithm을 적용하는 과정을 나타내었다.

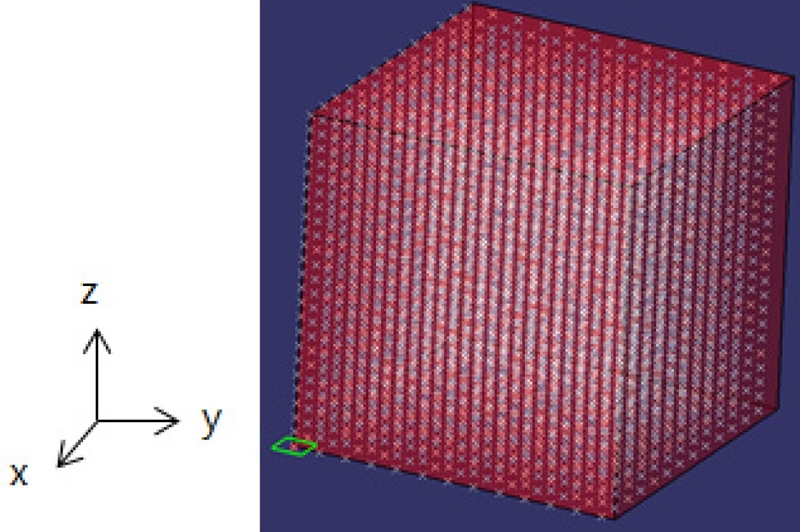

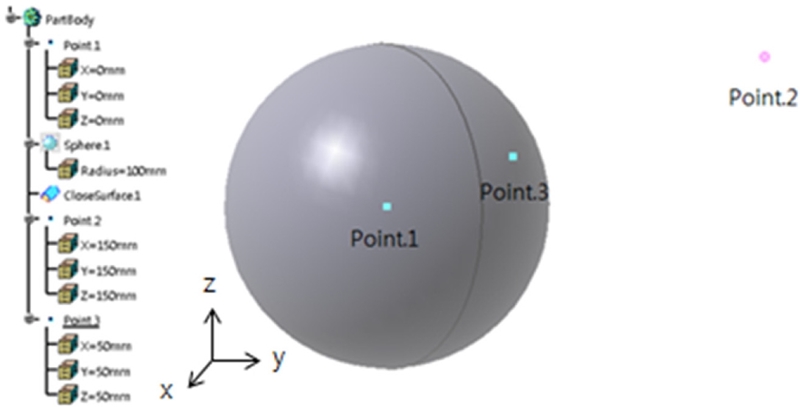

3D 형상 Import와 공정 조건 입력은 Projection Algorithm과 동일하며 Fig. 7과 같이 임의의 공간에 3D 포인트를 생성시킨다. 포인트 생성 시 수평 간격은 Projection Algorithm의 Step-Over 변수를 사용하고, 수직 간격은 ‘층 간격’이라는 변수를 사용한다. 임의의 공간 위치에서 3D 형상을 기준으로 내부 또는 외부인지 영역을 판단하는데, 예를 들면 Fig. 8의 Points 1, 3은 3D 형상 내부의 영역이고, Point 2는 3D 형상 외부의 영역에 속하게 된다. CATIA에서는 3D 형상 내부의 포인트는 거리를 0mm로 간주하고, 3D 형상 외부의 포인트는 무게 중심점으로부터 실제 거리를 측정한다. 다음의 API는 거리 값이 0일 경우 포인트를 삭제하고, 0이 아닌 경우 포인트를 유지시킨다.

유지되는 포인트를 기준으로 사용자가 원하는 부피의 Voxel을 생성시킨다. GUI에서 Voxel 간격, Voxel Radius의 변수를 입력 받아 원기둥의 Voxel이 Fig. 9와 같이 생성 됨을 확인할 수 있다.

If Not IsInsideParam.Value = 0 Then

' length1 = 0

oSelection.Add oHybridShapes.Item (i)

i = i - 1

End If

oSelection.Add formula1

oSelection.Delete

4. Program 결과 분석

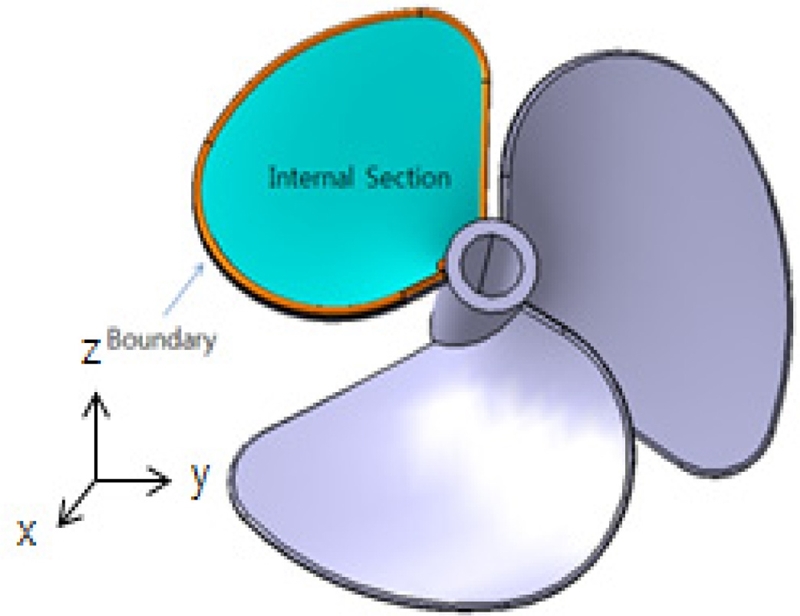

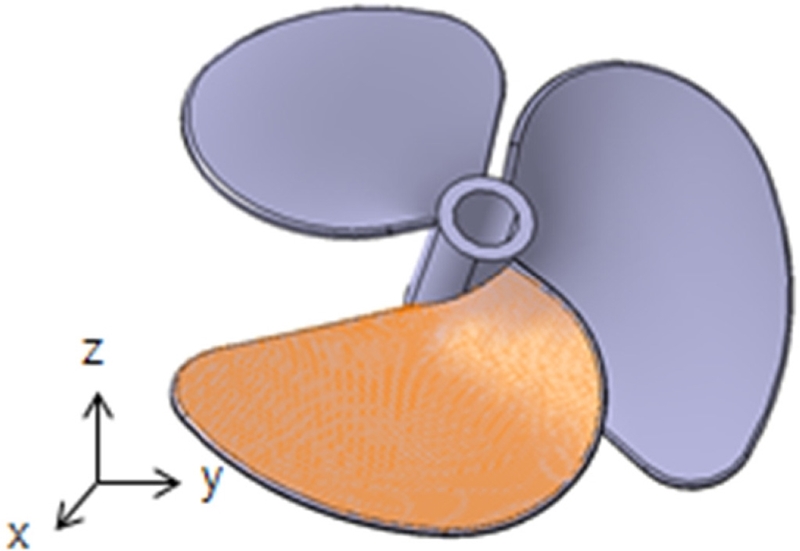

개발된 프로그램을 사용하여 WAAM System에서 자유 곡면 적층 제조를 하기 위한 경로 생성 및 시뮬레이션을 수행하였다. 시뮬레이션 대상은 Fig. 11과 같이 비행기, 선박 등에서 엔진의 회전력을 추진력으로 바꾸는 장치인 프로펠러를 대상으로 하였다.

와이어 송급 및 공정 변수 제어를 통해 저입열, 저용입 공정으로 안정적인 비드 형상을 갖는 금속 형상을 출력한다. 곡선을 포함하는 기하학적 형상은 2차원 Layer by Layer 방식의 수평 적층이 아닌 3차원 Voxel 방식의 수직 적층을 통해 공정 자유도를 확보하고자 한다. 목표인 프로펠러 생산을 위해 Fig. 10의 Hybrid Algorithm을 적용하여 적층 경로를 생성한다. Fig. 11은 프로펠러의 날개 부분에서 가장자리인 Boundary 부분과 내부인 Internal Section으로 나눈 것을 보여주고 있다.

단순 오버레이 적층 방식에서 벗어나 3차원 수직/수평 적층 방식을 적용하여 Boundary 부분은 수직 방향으로 적층하는 Voxel Algorithm을 적용하여 먼저 출력하고, 내부인 Internal Section은 수평 방향으로 적층하는 Projection Algorithm을 적용하여 층(Layer)별 적층 방식에서 구현이 어려웠던 자유 곡면 형상을 출력할 수 있도록 경로 생성 시뮬레이션을 진행하였다.

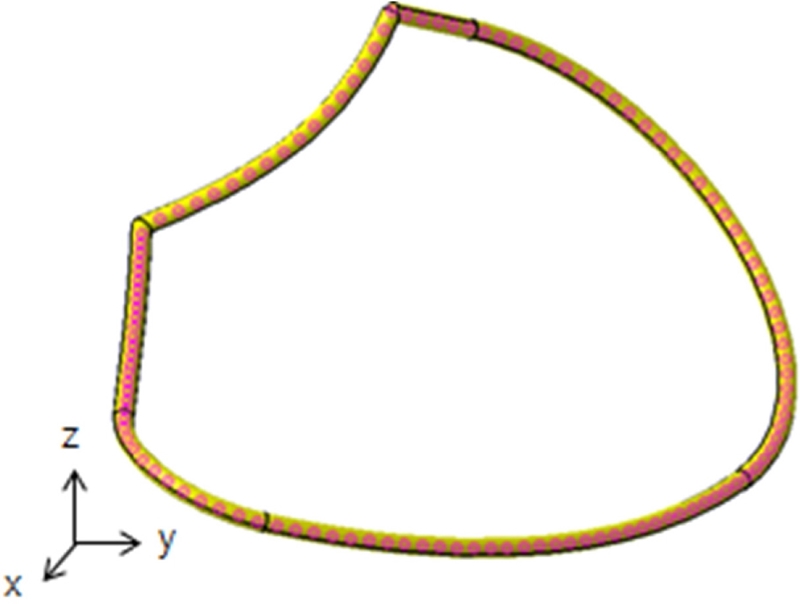

3D 형상 입력 후 공정 조건을 입력하고, 테두리 부분은 수직 적층인 Voxel Algorithm, 내부 채움 부분은 수평 적층인 Projection Algorithm을 사용하는 전략을 수립하였다. 공정 조건은 전류 100 A, 전압 16.7 V의 Standard Mode를 사용하고, 테두리를 생성하기 위해 WAAM System에서의 토치를 일정 각도로 기울여 Fig. 12와 같이 일정 Parameter의 간격으로 포인트를 생성한다. 프로그램에서 계산된 Voxel 포인트 및 공정 조건을 Excel로 추출하고, Excel 파일에는 Voxel을 생성하기 위한 X, Y, Z 좌표 및 각 위치에서의 용접 전류(Welding Current)가 저장된다.

Voxel Algorithm을 이용하여 Contour가 생성된 후 Contour의 내부는 Projection Algorithm을 적용하여 적층 공정을 수행한다. Fig. 13에서는 Step-Over 간격이 적용된 격자를 생성하고, 직교 투영하기 위한 CATIA API를 호출하고, 프로펠러 표면에 투영 시킨 것을 보여주고 있다.

Wire Arc의 위치를 나타내는 X, Y, Z 좌표와 Welding Current, Arc Voltage와 같은 공정 조건이 Excel File로 Import하여 적층 경로 및 그에 따른 공정 조건을 하나의 File로 저장되게 하였다. X, Y, Z 좌표 및 공정 조건은 Excel에서 확인 가능하다.

5. 결론

WAAM System에서 적층 경로 생성을 위해 기존의 절삭 가공 Algorithm의 활용이 아닌, 3차원을 2차원화시키는 직교 투영을 사용하는 Projection Algorithm과 부피를 갖는 3차원 유한 요소로 표현하는 Voxel Algorithm을 CATIA API를 통해 구현하였다.

3D 형상을 2차원 평면에 직교 투영하여 (x, y) 좌표를 고정하고, 높이에 따르는 z좌표는 2차원 평면상에 위치하도록 모델링 함으로서 Projection Algorithm을 구현하였고, Bead 모델링 데이터와 Step-Over 값에 따라 적층 형상이 결정되게 하였다.

자유 형상 적층을 모델링하기 위해 Voxel Algorithm의 핵심은 층 간격과 Voxel의 중심점 사이의 거리와 공정 조건에 따른 Bead의 크기를 고려해 Wire Arc가 위치할 Point를 얻는 것이다. 최종적으로 Projection Algorithm과 Voxel Algorithm을 적층 경로 수립 전략에 따라 선택할 수 있도록 하였다.

개발된 프로그램을 사용하여 프로펠러의 테두리와 날개 부분이 출력 가능한 적층 경로 생성 시뮬레이션 결과를 얻었으며, 개발된 프로그램을 사용한 경우 CATI A의 연산 시간까지 포함해 5분 안에 적층 경로 생성이 완료됨을 확인하였다.

개발된 S/W는 공정상에 발생할 수 있는 흘러내림과 적층 계면 사이의 산화물 결함, Columnar 구조의 생성 등 다양한 특이 현상들은 고려하지 않았으므로 향후 공정 개발과 함께 S/W Update가 이루어져야 한다.

NOMENCLATURE

| AM : | Additive manufacturing |

| DED : | Directed energy deposition |

| WAAM : | Wire arc additive manufacturing |

| API : | Application programming interface |

| CATIA : | Computer aided three dimensional interactive application |

Acknowledgments

본 연구는 과학기술정보통신부 및 정보통신기술진흥센터의 Grand ICT연구센터지원사업(No. IITP-2019-2016-0-00318) 및 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구결과임(No. NRF-2019R1A5A808320111).

REFERENCES

-

Frazier, W. E., “Metal Additive Manufacturing: A Review,” Journal of Materials Engineering and Performance, Vol. 23, No. 6, pp. 1917-1928, 2014.

[https://doi.org/10.1007/s11665-014-0958-z]

-

Wong, K. V. and Hernandez, A., “A Review of Additive Manufacturing,” International Scholarly Research Network Mechanical Engineering, pp. 1-10, 2012.

[https://doi.org/10.5402/2012/208760]

-

Campbell, I., Bourell, D., and Gibson, I., “Additive Manufacturing: Rapid Prototyping Comes of Age,” Rapid Prototyping Journal, Vol. 18, No. 4, pp. 255-258, 2012.

[https://doi.org/10.1108/13552541211231563]

-

Guo, N. and Leu, M. C., “Additive Manufacturing: Technology, Applications and Research Needs,” Frontiers of Mechanical Engineering, Vol. 8, No. 3, pp. 215-243, 2013.

[https://doi.org/10.1007/s11465-013-0248-8]

- Song, S. E., “A Study on the Development of WAAM Based Free Form Metal 3D Printing Process,” M.Sc. Thesis, Changwon National University, 2018.

-

Ding, D., Pan, Z., Cuiuri, D., and Li, H., “A Practical Path Planning Methodology for Wire and Arc Additive Manufacturing of Thin-Walled Structures,” Robotics and Computer-Integrated Manufacturing, Vol. 34, pp. 8-19, 2015.

[https://doi.org/10.1016/j.rcim.2015.01.003]

-

Ding, D., Pan, Z., Cuiuri, D., Li, H., Larkin, N., et al., “Automatic Multi-Direction Slicing Algorithms for Wire Based Additive Manufacturing,” Robotics and Computer-Integrated Manufacturing, Vol. 37, pp. 139-150, 2016.

[https://doi.org/10.1016/j.rcim.2015.09.002]

-

Ding, D., Pan, Z., Cuiuri, D., Li, H., Duin, S. V., et al., “Bead Modelling and Implementation of Adaptive MAT Path in Wire and Arc Additive Manufacturing,” Robotics and Computer-Integrated Manufacturing, Vol. 39, pp. 32-42, 2016.

[https://doi.org/10.1016/j.rcim.2015.12.004]

- Ryu, S. A., “A Study on Overhang/Undercut Shape Lamination in 5-Axis Based 3D Metal Printing Process,” M.Sc. Thesis, Hongik University, 2014.

- Paek, S., “Introduction of 3D Printing Technology & Applications,” KIC News, Vol. 18, No. 1, pp. 2-10, 2015.

- Kim, T., Jung, Y., and Bae, W., “Combined Algorithm of Orthogonal and Bending Projection for 3D Engraving,” Proc. of the Computational Design and Engineering Conference, pp. 1096-1102, 2011.

- Park, J. H., “Automatic Mesh Generation of CAD Model Using VOXEL,” M.Sc. Thesis, Hanyang University, 2001.

- Rho, S. B., Yun, S. H., Park, Y. K., and Kim, C. Y., “Development of Program for Aircraft Configuration Design Using CATIA V5 Automation,” Proc. of the Spring Conference on the Korean Society for Aeronautical and Space Sciences, Vol. 7, pp. 432-435, 2007.

Master in the Department of Mechanical Engineering, Changwon National University. His research interest is Machine.

E-mail: chiwooahn1@gmail.com

Ph.D. candidate in the Department of Mechanical Engineering, Changwon National University. His research interests are Machine and Nano-Micro Technology

E-mail: haho0109@naver.com

Ph.D. candidate in the Department of Mechanical Engineering, Changwon National University. His research interests are Welding and Metal 3D Printing.

E-mail: cksrbwk@naver.com

Professor in the Department of Mechanical Engineering, Changwon National University. His research interests are imprint process, super-hydrophobic and precision manufacturing system.

E-mail: ytcho@changwon.ac.kr