폴리우레탄 유압 왕복 씰의 파손 진전 특성

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this work, the degradation progression of a polyurethane (PU) hydraulic reciprocating seal with respect to the sliding distance were investigated using a pin-on-reciprocating tribo-tester. Also, the acceleration effect of alumina particles added in lubricant on degradation of PU seal were assessed, with an aim to contribute to the development of accelerated wear testing methods. As a result, It was shown that the height of PU specimens decreased drastically at the initial stage of sliding. Then, the height decrease was found to become gradual as sliding distance further increased. The result also shows that the height decrease of the PU specimen was mainly due to the effect of the compression set and wear. In addition, the noted abrasive wear of the PU specimens was found to be significantly accelerated due to the alumina particles in lubricant, which determined a further result in 50 % faster height decrease with increasing sliding distance, as compared to the normal lubricant. The outcome of this work may provide significant and useful information for the prediction of the lifetime of a hydraulic reciprocating seal, and for the continued development of accelerated wear testing of the hydraulic reciprocating seal.

Keywords:

Abrasive wear, Compression set, Degradation progression, Polyurethane키워드:

연삭마모, 압축 셋, 파손 진전, 폴리우레탄1. 서론

유압 시스템에서 많이 사용되는 유압 왕복씰(Hydraulic Reciprocating Seal)은 기밀 유지 뿐만 아니라, 상대 운동하는 기계부품(예: 피스톤, 실린더)의 표면에 윤활유를 공급하는 역할을 한다.1 이를 위하여 유압 왕복씰은 상대 부품과 정합 접촉(Conformal Contact)을 하도록 주로 설계되며, Polytetrafluoroethylene (PTFE), Polyurethane (PU), 고무 등과 같은 폴리머를 이용하여 제작되고 있다. 그러나, 많은 유압 시스템에서, 유압 왕복씰은 표면 경도가 높은 부품들과 상대 운동하는 경우가 많으며, 이에 따른 파손이 유발되기 쉽다. 유압 왕복씰의 파손은 유압 시스템 전체의 작동 불능을 유발할 수 있으므로, 미리 예측하여 교체하는 것이 요구된다.

유압 왕복씰의 파손 특성을 예측하기 위해서는 먼저 파손 기구 및 특성을 이해하는 것이 요구되며, 이를 위한 많은 연구가 이루어져 왔다.2-5 현재 유압 왕복씰의 주된 파손 기구는 압축 셋(Compression Set), 팽창(Swelling), 열화(Thermal Deterioration), 마모(Wear) 등인 것으로 보고되고 있으며, 주된 마모 기구로는 응착(Adhesive) 및 연삭(Abrasive) 마모 등이 제시되고 있다.2,3,6-8 또한, 실제 현장에서는 적은 비용과 시간으로 유압 왕복씰의 성능을 평가하기 위하여 가속 실험이 많이 사용됨에 따라, 효과적인 가속 실험 방법의 개발 및 가속 실험 인자에 대한 평가 등이 이루어지고 있다.9-12 특히, 최근에는 성능이 저감된 변색 윤활유를 사용함으로써 유압 왕복씰의 마모를 가속할 수 있는 것으로 제시되었다.11,12 그러나, 유압 왕복씰의 교체 주기를 효과적으로 설정하고 유압 시스템의 예기치 않은 작동정지를 방지하기 위해서는, 씰의 파손 기구 및 진전 특성에 대한 데이터 베이스가 구축되어야 하는 실정이다.

본 연구에서는 유압 왕복씰의 파손을 예측하는데 기여하기 위하여, 미끄럼 거리 증가에 따른 유압 왕복씰의 파손 진전 특성을 평가하고자 하였다. 이를 위해서 Pin-on-Plate Reciprocating Tribo-Tester를 이용한 실험을 수행하였으며, 실험 시편으로는 현재 유압 왕복씰로 많이 사용되는 PU 유압 왕복씰을 사용하였다. 또한, 일반 윤활유와 함께, 알루미나(Alumina) 입자를 인위적으로 첨가한 윤활유를 이용한 실험도 수행하였으며, 이를 통해 연삭 마모 가속에 따른 씰의 파손 진전 특성을 평가하고자 하였다. 이러한 결과는 유압 왕복씰의 가속 실험 방법 개발에도 기여할 것으로 기대된다.

2. 연구방법

2.1 실험 시편

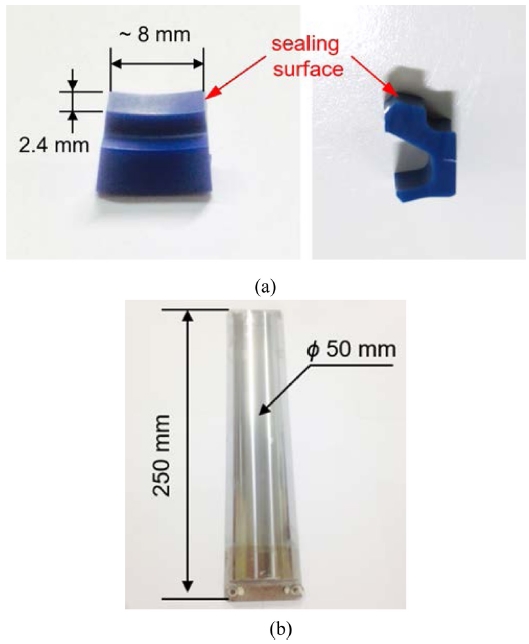

본 연구에서는 유압 왕복씰을 위한 소재로써 많이 사용되고 있는 PU를 이용하여 실험을 수행하였다. Fig. 1(a)는 상용화되어 있는 PU Ring을 절단하여 얻은 PU 시편의 사진을 나타낸다. Fig. 1(a)에 표시한 바와 같이, PU 시편은 U 형상의 단면을 가지고 있었으며, 상대 재료인 실린더와 접촉하는 면의 길이와 폭은 각각 약 2.4 mm 및 8 mm였다. PU 시편과 상대 운동하는 소재로는 실제 굴삭기에서 많이 사용되는 크롬 도금 스테인리스 스틸을 선정하였으며, 실험을 위하여, 직경 50 mm를 가지는 실린더 형상의 시편을 250 mm 길이로 절단하여 이용하였다(Fig. 1(b)). 크롬 처리된 스테인리스 스틸 시편의 표면 경도는 약 680 HV로 나타났다. 또한, 본 연구에서는 실제 유압 시스템에서 주로 사용되는 ISO VG 46 윤활유를 이용하여 실험을 진행하였다. 특히, PU 시편에서 발생하는 연삭 마모를 가속시키기 위하여, 공칭 크기 1 μm 크기의 알루미나 입자가 첨가된 윤활유를 이용한 실험도 함께 수행하였다.

2.2 실험 방법

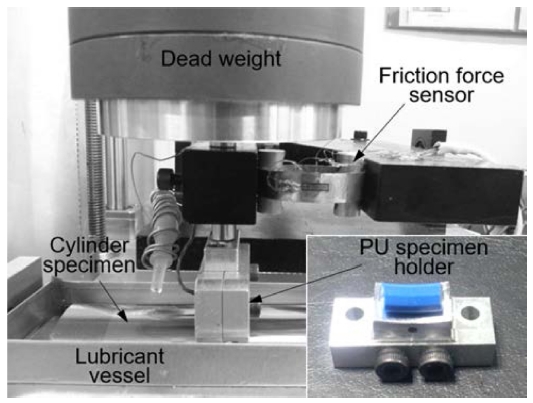

본 연구에 사용된 실험 장치는 Fig. 2에 제시한 바와 같이, Pin-on-Plate Reciprocating Tribo-Tester로써, U 형상의 단면을 가지는 PU 시편과 스테인리스 스틸 시편을 장착될 수 있도록 제작하였다. 실험 조건은 실제 PU 링의 작동 조건을 고려하여 선정하였으나, PU 시편의 파손 진전을 관찰하기 위하여, 경계 윤활에서의 미끄럼 거리를 증가시키고자 상대 운동속도는 비교적 낮게 설정하였다.13 수직 하중은 자중(Dead Weight)을 통하여 가하였으며, 250 N으로 선정하였으며, 왕복운동 속도는 스테인리스 스틸 시편의 중앙에서 180 mm/s가 되도록 하였다. 또한, 실험 온도는 스테인리스 스틸 시편의 장착부 아래에 위치한 Heater를 이용하여 조절하였으며, 100oC로 설정하였다.

본 연구에 사용된 실험 장치의 1회 왕복운동의 미끄럼 거리는 약 320 mm이었으며, 실험은 243-250 km의 미끄럼 거리 동안 진행되었다. 미끄럼 거리 증가에 따른 PU 시편의 파손 진전 특성을 평가하기 위해서, 실험을 중단하고, PU 시편의 표면을 공초점 현미경(Confocal Microscope)으로 관찰한 후 다시 실험을 진행하였다. 이러한 과정은 각 시편에 대하여 총 4회 반복되었다. PU 시편의 파손 특성을 이해하기 위하여 공초점 현미경 이미지를 주의 깊게 분석하였으며, 파손 정도의 정량적인 분석을 위하여, 실험 전후 PU 시편 접촉면의 평균 프로파일을 비교하고, 접촉면의 높이 감소 정도를 측정하였다.

3. 결과 및 고찰

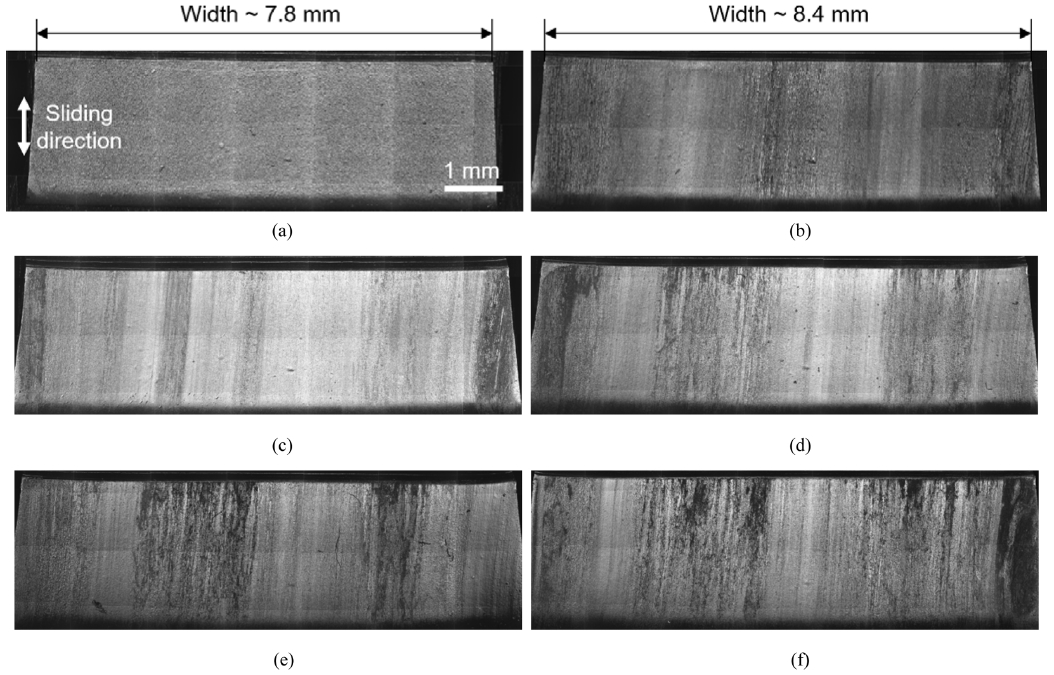

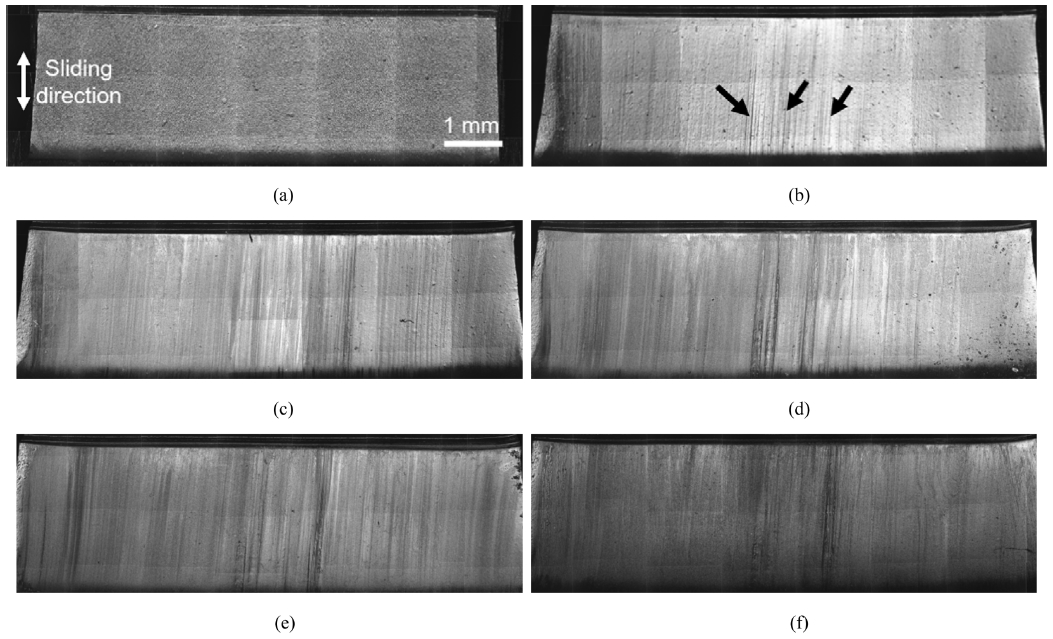

Fig. 3은 알루미나 입자가 첨가되지 않은 윤활유를 이용한 실험 결과로써, 미끄럼 거리를 16 km, 53 km, 110 km, 173 km, 243 km로 증가시키면서 얻은 PU 시편의 공초점 현미경 이미지를 나타낸다. PU 시편의 전체 접촉면에서 발생한 파손을 모두 제시하기 위하여, 각각의 공초점 현미경 이미지들을 연결하였으며, Fig. 3에 나타난 바와 같이, 이미지 연결에 따른 경계면들을 관찰할 수 있다. Fig. 3(a)으로부터, 실험전 PU 시편의 접촉면에는 가공시 형성된 것으로 여겨지는 패턴이 존재함을 알 수 있으며, Fig. 3(b)로부터, 16 km의 미끄럼 거리 후, PU 시편의 접촉면에 미끄럼 방향을 따라 마모 흔적이 형성된 것을 명확하게 관찰할 수 있다. 특히, 이와 같은 마모 흔적은 시편의 중앙과 앙쪽 끝부분에 주로 형성된 것을 알 수 있다. 또한, Figs. 3(a)와 3(b)를 나타낸 바와 같이, PU 시편 접촉면의 위쪽 폭이 약 7.8 mm에서 8.4 mm 로 증가한 것을 알 수 있으며, 접촉면의 아래쪽 폭은 위쪽에 비하여 더 많이 증가한 것을 관찰할 수 있다. 이러한 파손 현상은 지속적으로 작용하는 압축력에 의한 소성 변형, 즉 압축 셋에 의한 것으로 생각된다. Fig. 3(c)에 나타난 바와 같이, 미끄럼 거리가 53 km로 증가하는 동안, 최초에 형성되었던 중앙의 마모 흔적이 사라지고 새로운 마모 트랙이 형성되는 것을 관찰할 수 있다. 이 때 형성되기 시작한 마모 흔적은 미끄럼 거리가 110 km, 173 km, 243 km로 증가함에 따라 주로 더욱 진전되는 것으로 나타났다. 이와 같이 미끄럼 방향을 따라 형성되는 그루브 및 스크래치 등은 PU의 주된 마모 기구 중 하나인 연삭 마모2,3의 발생 및 진전을 명확하게 나타낸다. 또한, Fig. 3에 제시된 결과로부터, 미끄럼 거리가 증가함에 따라 시편의 폭이 지속적으로 커지는 것을 알 수 있으며, 이는 미끄럼 거리 증가에 따라 압축 셋 또한 증가하는 것을 의미한다.

Confocal microscope images of PU specimen (a) before and after the test using normal lubricant for (b) 16 km, (c) 53 km, (d) 110 km, (e) 173 km, and (f) 243 km sliding distances

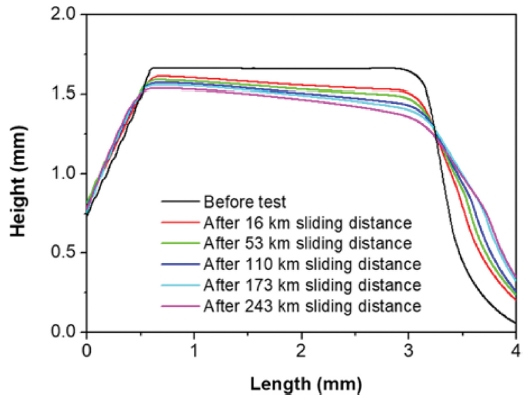

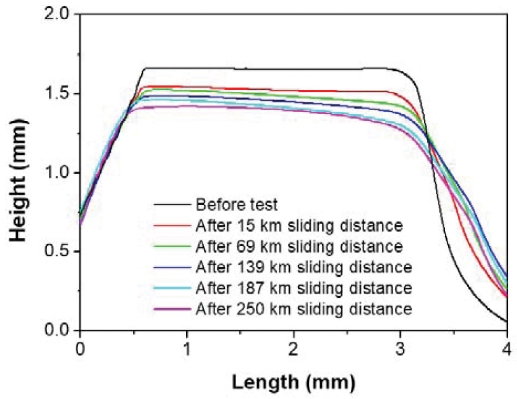

Figs. 4는 3에 제시된 공초점 현미경 데이터로부터 얻은 결과로써, 미끄럼 거리 증가에 따른 PU 시편의 평균 단면 프로파일을 나타낸다. 미끄럼 거리가 증가함에 따라 접촉면의 높이가 감소하는 것을 알 수 있으며, 압축 셋에 의하여 시편의 폭이 증가하는 것을 명확하게 확인할 수 있다. 특히, 16 km의 미끄럼 거리 후 접촉면의 높이 감소가 상대적으로 급격하게 발생하고, 그 이후에는 점진적으로 진행되는 것으로 나타났다. 또한 실험후 PU 시편 접촉면이 기울어진 것을 알 수 있는데, 이는 마모와 압축셋이 미끄럼 방향을 따라 균일하게 발생하지는 않고 있음을 의미한다.

Fig. 5는 알루미나 입자가 첨가된 윤활유를 이용한 실험 결과로써, 미끄럼 거리가 15 km, 69 km, 139 km, 188 km, 250 km로 증가함에 따라 얻은 PU 시편의 공초점 현미경 이미지를 나타낸다. Fig. 5(b)에 제시된 바와 같이, 15 km의 미끄럼 거리 후에 시편의 접촉면 표면에 미끄럼 방향을 따라 마모 흔적이 발생한 것과 시편의 폭이 증가한 것을 모두 관찰할 수 있다. 또한, 알루미나가 첨가되지 않은 윤활유의 경우와 마찬가지로, 표면의 마모 흔적 및 압축 셋에 의한 변형이 미끄럼 거리 증가에 따라 증가하는 것을 명확하게 관찰 할 수 있다. 이와 같은 결과로부터, 알루미나 입자가 첨가된 윤활유와 그렇지 않은 윤활유에서 발생하는 PU 시편의 전반적인 파손 진전 특성은 서로 비슷한 것을 알 수 있다.

Confocal microscope images of PU specimen (a) before and after the test using lubricant with alumina particles for (b) 15 km, (c) 69 km, (d) 139 km, (e) 188 km, and (f) 250 km sliding distances

또한, Figs. 3과 5를 비교함으로써, 알루미나 입자의 역할을 명확하게 관찰할 수 있는데, 예를 들어, Fig. 3(b)에 제시된 마모 흔적에 비하여, Fig. 5(b)에는 화살표로 표시한 바와 같이 스크래치가 보다 명확하게 형성되어 있는 것을 관찰할 수 있다. 또한, 알루미나 입자가 첨가된 윤활유의 경우에는, 아닌 경우에 비하여, 마모 흔적이 시편 전체에 걸쳐 비교적 고르게 형성된 것을 알 수 있다. 즉, 알루미나 입자가 첨가되지 않은 윤활유의 경우에는, 스테인리스 스틸 시편 표면에 존재하는 요철(Asperity)이나 외부에서 유입되는 경한 입자에 의해 국부적으로 연삭 마모가 발생하고 진전하는 반면, 알루미나 입자를 윤활유에 첨가하는 경우에는, 접촉 계면에 유입되는 입자에 의하여 접촉면 전반에 걸쳐 마모가 발생하고 더욱 빠르게 진전되는 것을 알 수 있다. Fig. 6은 알루미나입자가 첨가된 윤활유를 사용하였을 경우, 미끄럼 거리 증가에 따른 PU 시편의 접촉면 변화를 나타낸다. 마모 및 압축 셋에 따른 전체적인 단면 프로파일의 변화는 Fig. 4에 제시된 데이터와 비교적 잘 일치하나, 접촉면의 높이 감소는 더욱 큰 것을 알 수 있다.

Cross-sectional profiles of sealing surface of PU specimen after the test using lubricant with alumina particles

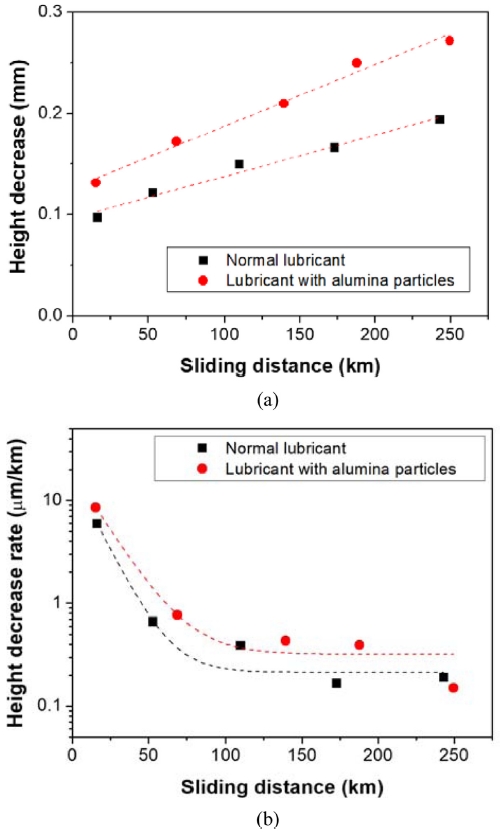

Figs. 4와 6에 제시된 PU 시편의 표면 파손을 비교하기 위하여, 미끄럼 거리에 따른 접촉면의 높이 감소를 Fig. 7(a)에 제시하였다. Figs. 4와 6에 제시된 데이터로부터 예측한 바와 같이, 접촉면의 높이 감소는 미끄럼 초기에 상대적으로 크게 발생한 하는 것을 명확하게 알 수 있다. 알루미나 입자가 첨가되지 않은 윤활유와 첨가된 윤활유가 사용되었을 때, 최초 15-16 km의 미끄럼 거리 동안 발생한 시편의 높이 감소는 각각 약 100 μm와 130 μm로 나타났다. 이후 미끄럼 거리가 증가함에 따른 접촉면의 높이 감소는 비교적 선형적으로 서서히 진전되는 것으로 나타났는데, Fig. 7(a) 제시된 데이터의 기울기를 비교할 때, 미끄럼 거리 증가에 따른 높이의 감소는 알루미나가 입자가 사용되었을 경우에 약 50% 정도 더 빠른 것으로 나타났다. 243-250 km의 미끄럼 거리 동안 발생한 시편의 총 높이 감소는, 알루미나 입자가 사용되지 않은 경우와 사용된 경우에 각각 190 μm와 270 μm로 나타났으며, 이로부터 각각의 높이 감소율은 0.8 μm/km와 1.1 μm/km로 계산되었다. 본 연구를 통하여 얻어진 PU 시편 접촉면의 높이 감소율은, 실험 및 윤활 조건의 차이에 의하여, 기존의 연구결과와 약간의 차이를 나타내고 있으나,10-12 알루미나 입자에 의한 가속 효과를 명확하게 제시한다.

(a) Height decrease and (b) height decrease rate of sealing surface of PU specimen with respect to sliding distance

Fig. 7(b)는 미끄럼 거리 변화에 따라, 각 구간별로 얻어진 높이 감소율을 Semi-Log 스케일로 표시한 것이다. Fig. 7(b)에 제시된 추세선은 단순히 두가지 윤활유를 사용한 실험 결과를 비교하기 위하여 제시된 것으로써, 미끄럼 거리와 높이 감소율의 함수관계를 나타내는 것은 아니다. 두 윤활유 경우 모두에서 초기의 높이 감소가 큰 것을 알 수 있으며, 이는 앞서 언급한 바와 같이, 마모와 압축 셋이 초기에 비교적 빠르게 진전되기 때문이다. 또한, 마모와 압축셋이 어느 정도 진전된 후에는 높이 감소율이 10배 이하로 급격하게 떨어지는 것을 알 수 있었다.

압축 셋과 마모와 같은 현상은 실험 시편의 특성, 실험 조건, 윤활 조건 등에 따라 다르게 전개 될 수 있으므로, 본 연구를 통하여 얻은 정량적 결과를 모든 유압 왕복씰에 적용할 수는 없을 것으로 생각된다. 그러나, 본 연구의 결과는 비슷한 종류의 PU 계열 소재에 대하여 사용 가능할 것으로 기대된다. 특히, 유압 왕복씰의 접촉면 높이 감소가 성능에 직접적으로 영향을 미침을 고려할 때, 본 연구를 통하여 정량적으로 평가한 미끄럼 거리에 따른 접촉면의 높이 감소는 PU 유압 왕복씰의 수명을 예측하는데 기여할 것으로 기대된다.

4. 결론

유압 왕복씰의 파손 진전 특성을 이해하기 위하여, 본 연구에서는 미끄럼 거리 증가에 따른 PU 유압 왕복씰의 파손 특성을 실험적으로 평가하였다. 이를 위하여 Pin-on-Reciprocating Tribo-Tester를 이용한 실험을 수행하였으며, 특히, 경한 입자 첨가에 따른 가속 효과를 함께 파악하기 위하여, 알루미나 입자가 첨가된 윤활유와 그렇지 않은 윤활유가 사용되었다. 미끄럼 거리가 243-250 km까지 증가하는 동안, 총 4회에 걸쳐 PU 유압 왕복씰의 접촉면에서 발생하는 파손을 분석하였다. 실험 결과, PU 유압 왕복씰의 접촉면에서는 압축 셋과 마모에 의한 파손이 주로 발생하는 것을 알 수 있었다. 또한, PU 유압 왕복씰 접촉면의 높이 감소는 미끄럼 운동 초기에 급격하게 발생한 후 점진적으로 진행되는 것으로 나타났다. 특히, 15-16 km의 미끄럼 거리 후, 높이 감소율은 10배 이하로 감소하는 것으로 나타났다. 알루미나 입자가 첨가된 윤활유를 사용할 경우, 연삭 마모가 진전되는 것을 확인할 수 있었으며, 이에 따라 접촉면의 높이 감소는 약 50% 더 빠르게 진전되는 것으로 나타났다. 유압 왕복씰 접촉면의 높이 감소는 기밀 특성에 직접적인 관련을 가지고 있음을 고려할 때, 높이 감소와 기밀 유지 여부의 상관 관계가 정립되기만 한다면, 본 연구를 통하여 얻은 결과는 PU 기반 유압 왕복씰의 파손 및 교체시기를 예측하는데 기여할 수 있을 것으로 기대된다. 또한, 입자가 첨가된 윤활유를 이용한 가속 효과는 유압 왕복씰의 파손 진전 특성을 효과적으로 평가하는 데 이용될 수 있을 것으로 예상된다.

Acknowledgments

이 논문은 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(과제번호: NRF-2017R1A2B4009651).

REFERENCES

-

Nikas, G., “Eighty Years of Research on Hydraulic Reciprocating Seals: Review of Tribological Studies and Related Topics Since the 1930s,” Proc. of the Journal of Engineering Tribology Institution of Mechanical Engineers, Vol. 224, No. 1, pp. 1-23, 2010.

[https://doi.org/10.1243/13506501JET607]

-

Hill, D. J. T., Killeen, M. I., O'Donnell, J. H., Pomery, P. J., St John, D., et al., “Laboratory Wear Testing of Polyurethane Elastomers,” Wear, Vol. 208, Nos. 1-2, pp. 155-160, 1997.

[https://doi.org/10.1016/S0043-1648(96)07514-X]

-

Song, H.-J., Zhang, Z.-Z., and Men, X.-H., “Tribological Behavior of Polyurethane-Based Composite Coating Reinforced with TiO2 Nanotubes,” European Polymer Journal, Vol. 44, No. 4, pp. 1012-1022, 2008.

[https://doi.org/10.1016/j.eurpolymj.2008.02.004]

- Park, T.-J. and Jo, H.-D., “Contact Analysis Between Rubber Seal, a Spherical Particle and Coated Steel Surface,” Journal of the Korean Society of Tribologists and Lubrication Engineers, Vol. 25, No. 4, pp. 225-230, 2009.

-

Orcutt, F., “An Investigation of the Operation and Failure of Mechanical Face Seals,” Journal of Lubrication Technology, Vol. 91, No. 4, pp. 713-725, 1969.

[https://doi.org/10.1115/1.3555029]

-

Slater, C., Davis, C., and Strangwood, M., “Compression Set of Thermoplastic Polyurethane Under Different Thermal–Mechanical-Moisture Conditions,” Polymer Degradation and Stability, Vol. 96, No. 12, pp. 2139-2144, 2011.

[https://doi.org/10.1016/j.polymdegradstab.2011.09.012]

-

Yamabe, J., Matsumoto, T., and Nishimura, S., “Application of Acoustic Emission Method to Detection of Internal Fracture of Sealing Rubber Material by High-Pressure Hydrogen Decompression,” Polymer Testing, Vol. 30, No. 1, pp. 76-85, 2011.

[https://doi.org/10.1016/j.polymertesting.2010.11.002]

-

Qamar, S. Z., Akhtar, M., Pervez, T., and Al-Kharusi, M. S., “Mechanical and Structural Behavior of a Swelling Elastomer under Compressive Loading,” Materials & Design, Vol. 45, pp. 487-496, 2013.

[https://doi.org/10.1016/j.matdes.2012.09.020]

-

Lee, S., Yoo, S., Kim, D., Kang, B., and Kim, H., “Accelerated Wear Test of FKM Elastomer for Life Prediction of Seals,” Polymer Testing, Vol. 31, No. 8, pp. 993-1000, 2012.

[https://doi.org/10.1016/j.polymertesting.2012.07.017]

-

Je, Y., Kim, H., Kim, L.-W., Chung, K.-H., An, J.-H., et al., “Component and Bench Tests of Polyurethane Hydraulic Reciprocating Seal for Accelerated Life Testing,” Journal of the Korean Society of Tribologists and Lubrication Engineers, Vol. 30, No. 5, pp. 271-277, 2014.

[https://doi.org/10.9725/kstle.2014.30.5.271]

-

Kim, H., Kim, R.-U., Chung, K.-H., An, J.-H., Jeon, H.-G., et al., “Effect of Test Parameters on Degradation of Polyurethane Elastomer for Accelerated Life Testing,” Polymer Testing, Vol. 40, pp. 13-23, 2014.

[https://doi.org/10.1016/j.polymertesting.2014.08.004]

-

Bae, J. and Chung, K.-H., “Accelerated Wear Testing of Polyurethane Hydraulic Seal,” Polymer Testing, Vol. 63, pp. 110-117, 2017.

[https://doi.org/10.1016/j.polymertesting.2017.08.014]

-

Chung, K.-H., Lee, S.-C., and Kim, D.-E., “Assessment of Surface Damage Mechanisms of Head/Disk Interface Using CSS and Drag Tests,” IEEE Transactions on Magnetics, Vol. 34, No. 4, pp. 1714-1716, 1998.

[https://doi.org/10.1109/20.706681]