조화가진력을 받고 있는 작동 상태 회전체의 동적 응답에 관한 실험적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The role of dynamic behavior of operating rotor system in rotor design may or may not be evaluated under the impact of an external force such as earthquake. This article reports the result of an experimental study to resolve the dilemma. First, a sine weep test was performed to determine the first natural frequency of a Jeffcott rotor and compared with the ANSYS mode analysis demonstrating the reliability of experimental tests. The operating rotor vibrations were measured under the impact of sinusoidal forces at several frequencies, generated by the MTS vibration exciter. The experimental data suggest the need for a rotor design considering the dynamic behavior of the operating rotor under exciting external forces.

Keywords:

Rotor system, Sinusoidal exciting force, Natural frequency, Mode analysis키워드:

회전체, 조화가진력, 고유진동수, 모드해석1. 서론

항공 및 지상 수송기계류, 지진 영향 하의 기계류같이 동적 거동을 하고 있는 대부분 시스템에는 회전체가 응용되고 있다. 대표적인 예로 비행기나 원자력 발전소 분야가 있다. 비행기의 경우 비행 중 난기류를 만나 기체가 흔들릴 때 터빈의 안전성을 확보하지 못한다면 추진력에 문제가 생겨 인명피해로 이어질 수 있으며, 원자력 발전소의 경우 외부 진동의 영향으로 회전 중인 터빈이 제대로 작동하지 못할 경우 효율적인 전기 생산이 어려워진다. 따라서 작동 상태 회전체에 안정성을 확보하는 것은 매우 중요하며, 실험적으로 거동을 분석할 필요가 있다.

본 논문에서는 작동 상태 회전체가 외부에서 발생하는 조화가 진력에 대해 어떻게 응답하는지를 확인하기 위해 회전체 진폭의 변화량을 시험을 통해 측정하였다. 우선, Sine Sweep Test를 통해 회전체의 고유진동수를 도출하고, 이를 유한요소해석 프로그램인 ANSYS의 모드해석 결과와 비교하여 실험의 신뢰성을 확보하고자 하였다. 또한, 조화가진력이 없는 경우의 회전체의 회전수별 진동량을 측정하고, 조화가진력이 있는 경우의 작동 상태 회전체의 회전수별 진동량을 측정하였다. 측정 결과들의 비교 분석을 통해 조화가진력이 작동 상태 회전체에 어떠한 영향을 미치는지 분석하고자 하였다. 따라서, 본 실험을 통해 조화가진력을 받고 있는 작동 상태 회전체의 거동에 대해 분석하고자 한다.

2. 실험 장비

2.1 실험 장비 구성

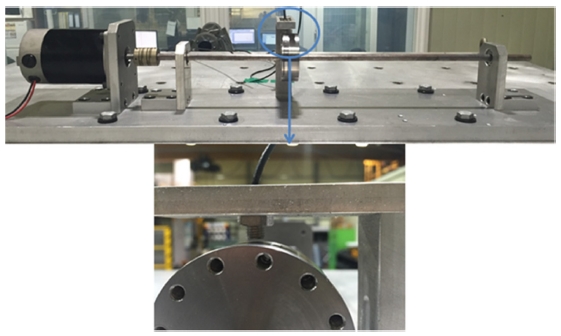

Fig. 1은 실험에 사용된 회전체는 DC24V의 모터로 구동되며 재질의 경우 축과 불평형 질량은 철, 그 외는 알루미늄으로 구성되어 있다. 모터가 구동되면 불평형 질량이 회전하면서 진동하게 된다. 이 진폭을 변위 센서를 사용하여 측정하였다.

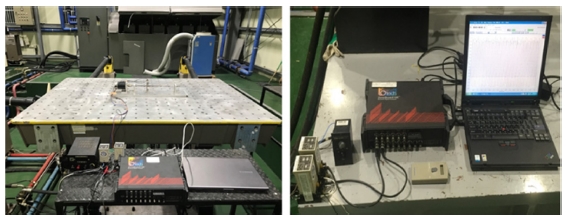

진동 분석 장비 및 프로그램으로는 Fig. 2의 ZonicBook과 Fig. 3의 eZ-Analyst를 사용하였다. ZonicBook은 신호 조절과 분석 엔진이며, eZ-Analyst는 진동 분석 및 시스템의 모니터링 기능으로 이용되었다.

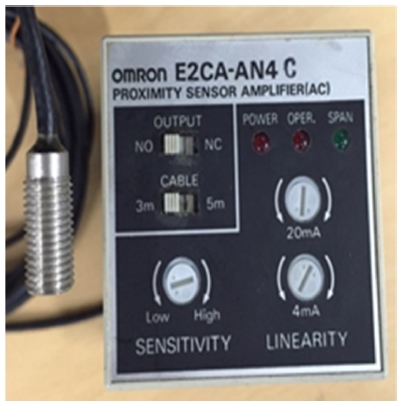

실험에서 사용된 근접센서는 Fig. 4와 같이 E2CA-X1R5A로 증폭기인 E2CA-AN4C와 결합하여 사용하였다. 센서의 측정 범위는 0.3-1.5 mm이다.

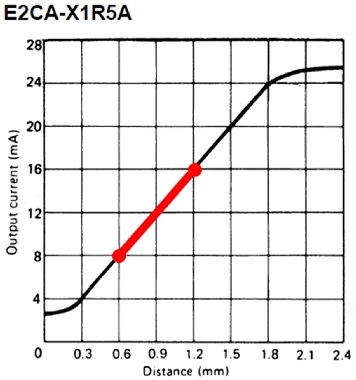

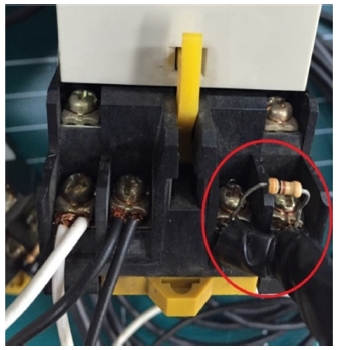

Fig. 5는 변위센서 E2CA-X1R5A의 데이터 시트이며 그래프에 나타난 바와 같이 측정 변위의 결과 값이 전류의 단위로 출력되는 것을 확인할 수 있다. 하지만, 센서의 출력을 받아들이는 ZonicBook의 경우 모든 입력을 전압 범위로 받기 때문에 Fig. 6과 같이 센서의 출력 부분에 300 Ω의 저항을 추가 결합하여 전류의 출력을 전압의 출력으로 바꿔주었다. 센서의 Sensitivity의 값을 그래프 기울기를 사용하여 식(1)과 같은 방법으로 구하였고, eZ-Analyst의 옵션 설정에서 Sensitivity 값을 입력하였다.

| (1) |

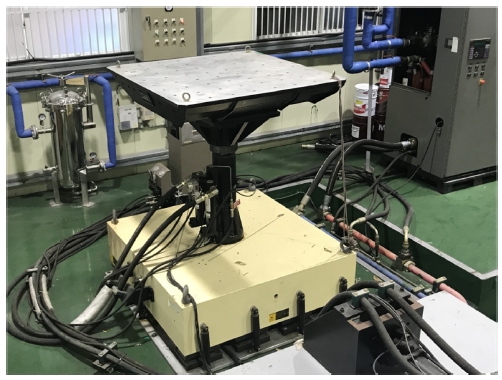

또한, 회전체에 조화 가진을 적용하기 위해 Fig. 7에서 나타난 6자유도 다축 MTS 진동 시험기를 사용하였다. 실험에 사용된 장비들을 모두 결합시킨 모습은 Fig. 8과 같다.

2.2 실험 조건 및 방법

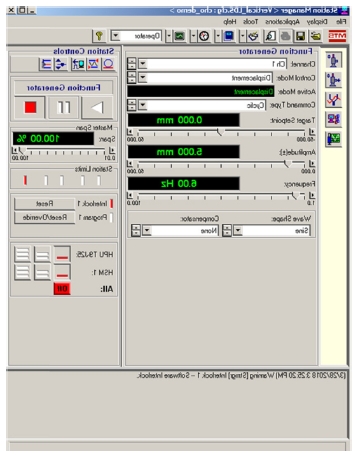

조화가진력을 받고 있는 작동 상태 회전체의 동적 응답을 분석하기 위해 실험은 Dwell Test를 채택하였다. Dwell Test는 특정 가진 주파수에서 진폭, 속도, 가속도 중의 가진력을 선정하여 Sine 파형으로 일정시간 시험하는 방법이다. 본 논문에서 사용한 진동시험기의 입력 조건창은 아래 Fig. 9와 같다.

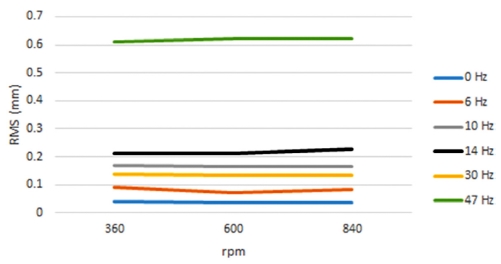

회전체의 회전속도는 360 rpm, 600 rpm, 840 rpm으로 임의로 채택하였으며, 가진력의 방향은 수직축(Vertical)으로만 적용하였다. 또한, 가진 주파수는 회전속도를 참고하여 6 Hz(360 rpm), 10 Hz(600 rpm), 14 Hz(840 rpm), 30 Hz(임의값), 47 Hz(고유진동수)을 채택하였고, 가진력은 변위로 5 mm와 3 mm를 적용하였다. 최종적으로 실험 결과는 시간에 대한 진폭 그래프와 각 회전체의 회전수별 주파수에 따른 변위 RMS 값으로 분석하였다.

2.3 실험의 신뢰성 검증

우선, 본 논문에서 사용된 회전체의 고유진동수를 실험적 방법으로 도출하였다. 실험 결과에 대한 타당성을 알아보기 위해 회전체 모델을 해석적 방법으로 고유진동수를 도출하고 두 결과를 비교하여 신뢰성을 확보하고자 하였다. 이 때 변위센서 치구 및 회전체 고정지그 등은 회전축보다 강성이 월등하게 높음으로 별도로 그 고유진동수를 도출하지는 않았고 단지 실험 전에 그 결합상태를 철저하게 확인함으로써 측정데이터에 영향을 미치지 않도록 하였다.

회전체의 고유진동수를 실험적 방법으로 도출하기 위해 Fig. 10에 나타난 단축 진동 시험기를 사용하였다.

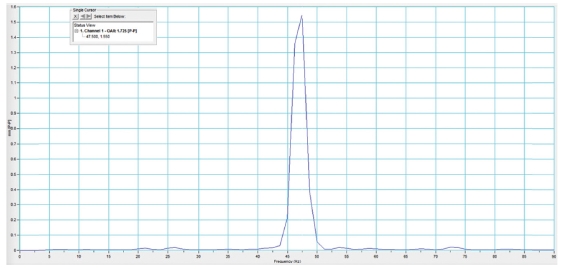

고유진동수 도출을 위한 시험 조건으로는 일정한 비율로 증가하는 진동수를 가진하여 고유진동수를 확인할 때 사용하는 시험인 Sine Sweep Test를 채택하였다. 실험 결과는 Sine Sweep Test 도중 변위 센서로 측정되는 불평형 질량을 진폭의 크기를 FFT를 이용하여 분석하였다. 결과 그래프는 Fig. 11과 같다. Sine Sweep Test 결과 1차 고유진동수는 47.5 Hz로 도출되었다.

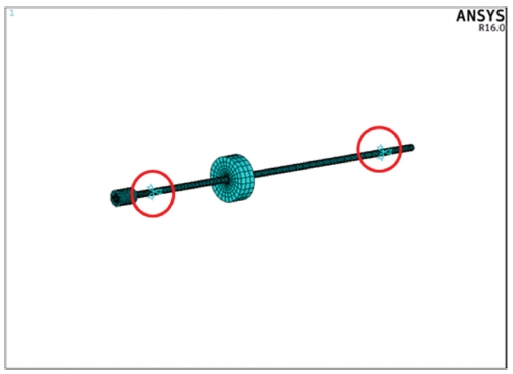

해석적 방법을 통한 고유진동수 도출을 위해 유한요소해석프로그램인 ANSYS APDL을 이용하였다. 모드해석을 수행하기 위해 3D 모델링 후 Fig. 12와 같이 유한요소 모델을 구축하였고, 회전체 양 단에 각각의 베어링이 존재하므로 축 중심부에 구속조건을 적용하였다. Node와 Element 수는 Table 1과 같고, 적용된 재질의 사양은 Table 2와 같다.

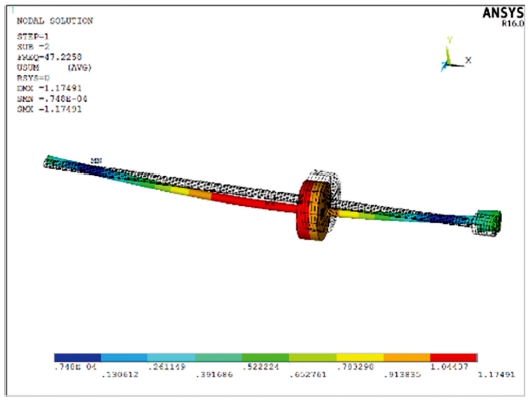

모드해석 결과 모드형상은 Fig. 13과 같고, 고유진동수는 Table 3과 같다.

Sine Sweep Test와 ANSYS를 이용한 모드해석 결과를 통해 도출된 1차 고유진동수의 차이는 미미하므로 도출된 고유진동수의 신뢰성이 검증되었다고 판단된다. 이에 따라 회전체의 1차 고유진동수는 47 Hz 부근으로 판단되며, 실험에서 적용된 회전체의 1차 고유진동수는 47 Hz로 진행하였다.

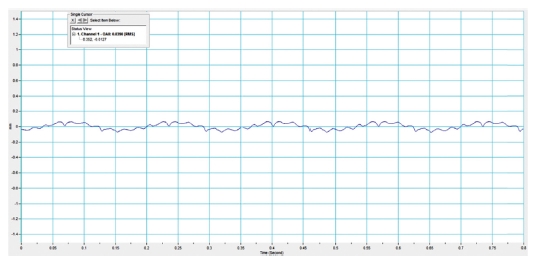

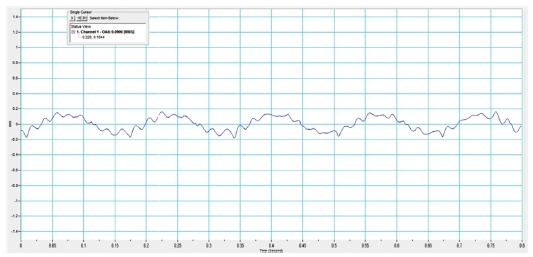

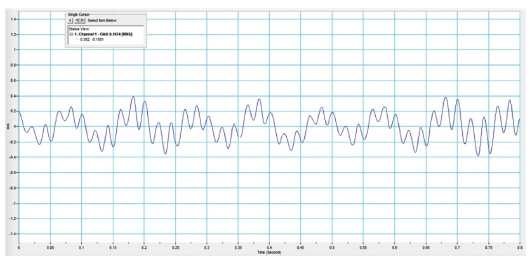

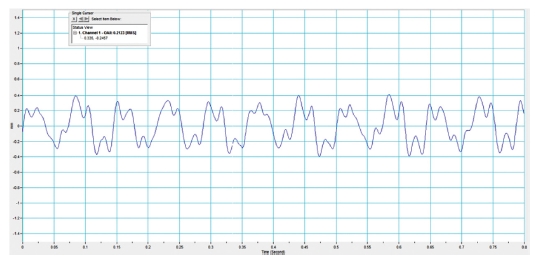

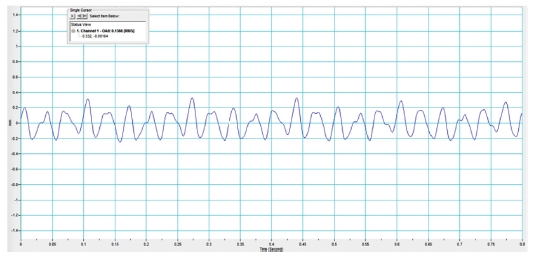

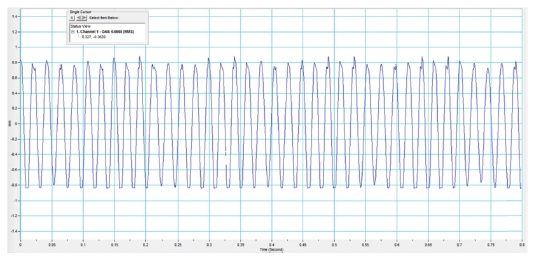

4. 실험 결과

본 논문에서는 조화가진력을 받고 있는 작동 상태 회전체의 불평형 질량에 대한 진폭의 크기 측정을 통해 회전체의 거동을 확인하였다. Figs. 14부터 19는 회전체의 회전 속도가 360 rpm일 때 각 주파수에 따른 진폭 그래프를 나타내었다.

동일한 방법으로 실험 결과를 측정하였고, 각 회전수에 대한 주파수별 변위 RMS를 Tables 4부터 6으로 나타내었다. 또한, 실험 결과를 Fig. 20과 같이 그래프로 나타내었다.

4. 결론

본 논문에서는 외부에서 발생하는 조화가진력에 대한 작동 상태 회전체의 거동을 실험을 통하여 분석하였다. 우선, Sine Sweep Test를 통해 회전체의 고유진동수를 실험적으로 도출하였고, ANSYS 모드해석 결과와 비교하여 실험의 신뢰성을 확보하였다. 또한, 조화가진력이 작동 상태 회전체에 어떠한 영향을 끼치는지 분석하기 위해 회전체의 회전속도에 따른 주파수별 변위 RMS를 측정 및 분석하였다. 실험 결과 외부 가진이 없는 작동 상태 회전체의 변위 RMS는 평균적으로 0.0347 mm로 측정되었다. 외부 가진이 있는 작동 상태 회전체의 RMS 변위는 외부 가진이 없는 경우 대비 6 Hz는 0.044mm 이상, 10 Hz는 0.1286mm 이상, 14 Hz는 0.1802 mm 이상, 30 Hz는 0.0985 mm, 47 Hz는 0.5798 mm 이상 발생되는 것을 확인할 수 있었다. 30 Hz 이상의 경우 진동이 심하여 시편과 진동시험기의 위험 때문에 변위를 5 mm에서 3 mm로 변경하여, 앞서 진행하였던 시험과 비교하면 작은 변위 RMS 추론되지만 전체적인 양상으로 보면 외부 가진이 없는 작동 상태 회전체보다 외부 가진이 있는 작동 상태 회전체의 변위 RMS가 증가되는 경향을 확인할 수 있다. 이를 통해 외부 가진력은 작동 중인 회전체의 거동에 영향을 미치는 것으로 판단되며, 기계 장비 설계 시 동적 하중을 고려되어야 된다고 판단된다.

NOMENCLATURE

| V : | Volt |

| Ω : | Ohm |

| A : | Ampere |

Acknowledgments

이 논문은 2017-2018년도 창원대학교 자율연구과제 연구비 지원으로 수행된 연구결과임.

REFERENCES

- Jeong, S. H., Park, J. W., and Im, S. B., “Rotor Dynamic Analysis of the Vacuum Cleaner Motor according to Components Positions,” Proc. of the KSMPE Annual Spring Conference, pp. 329-334, 2008.

- Park, D. S., Shin, M. J., and Kim, C. S., “Study on Vibration Measurement of Rotor using LabVIEW,” Proc. of the Korean Society of Manufacturing Process Engineers Spring Conference, pp. 125-125, 2011.

- Hwang, J., Shin, M., Kim, C., and Cho, S., “A Study on the Vibration Testing of Mechanical Parts,” Proc. of the KSPE Autumn Conference, pp. 767-768, 2012.

- Hwang, J. D., Kim, C. S., and Cho, S. J., “Estimation of Measurement Uncertainty in Measuring the Natural Frequency,” Proc. of the Korean Society of Manufacturing Process Engineers Spring Conference, p. 137, 2013.