초음파 진동이 인발력에 미치는 영향 분석

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Finite element analyses were carried out to investigate the effect of ultrasonic vibration on drawing force in large diameter tube drawing. Ultrasonic vibration was imposed to a drawing die using ultrasonic vibration horns. The horn was designed to have desired amplification ratio and natural frequency using a wave equation. The drawing forces obtained with and without ultrasonic vibration were compared. The effect of vibration amplitude and phase delay of two horns located in opposite side on drawing force was investigated. Results showed that the drawing force could be reduced about 11% by using ultrasonic vibration of 20 μm amplitude and that the phase shift of two opposite horns had a great effect on the drawing force.

Keywords:

Ultrasonic vibration, Drawing process, Phase delay키워드:

초음파 가진, 인발공정, 위상 지연1. 서론

인발 가공기술은 소성가공에 해당하는 금속 성형 가공기술로 선재, 봉재, 관재를 단면적이 작은 다이에 통과시킨 후 다이 출구쪽 소재를 잡아당겨 요구 단면 형상의 길이가 긴 제품을 제조하는 기술이다. 인발 공정을 통해 생산된 제품들은 자동차, 조선, 항공우주, 전기, 전자, 건설, 의료 등 모든 산업분야에 활발하게 사용되고 있다. 이러한 인발 공정은 대구경 인발 시 큰 인발력이 요구되므로 인발력을 감소시키기 위한 노력이 되어왔다. 인발력이 크게 필요한 경우 소재의 파단으로 인해 인발시 단면감소율을 크게 할 수 없기 때문이다.

인발력을 감소시킬 수 있는 방법 중 하나가 초음파 진동을 이용하는 것이다. 초음파 진동을 소성가공에 적용하면 높은 정밀도를 얻을 수 있고 가공력을 줄일 수 있다는 연구가 수십 년간 진행되어 왔다. Siegert와 Ulmer1는 초음파 진동 다이를 이용한 선재와 튜브의 인발 공정에서 인발력과 마찰력 감소, 표면 거칠기와 정밀도 향상에 관한 연구를 하였고, Petruzelka등2은 초음파 진동 플러그를 이용한 튜브의 유동률, 변형률, 변형 정도, 응력 그리고 성형성에 관한 연구를 하였다. Hayashi 등3은 초음파 진동 다이가축 방향과 반경방향으로 진동할 때 인발력의 감소와 인발 소재에 가해지는 응력의 감소효과를 확인하였다. Murakawa와 Jin4은 SUS303과 같이 인발이 어려운 스테인리스 선재 인발 시 초음파 진동을 적용하면 저점도의 윤활제를 사용함에도 인발이 가능하다는 결과를 얻었다. Lee 등5은 초음파 공구혼을 설계하여 인발 실험을 수행하였으며, Lee와 Kim6은 선재 인발 시 초음파 진동 인발 장치 설계 방법을 정립하고 초음파 진동 다이를 이용한 경우의 인발력을 실험값과 비교하였다. 대구경 인발과 관련해서는 Kim등7이 300 mm 이상의 대구경 튜브 인발공정에 대하여 유한요소해석과 실험을 수행하여 공정을 설계하였다.

인발공정 외에 Seo와 Park8은 미세 패턴 성형에서 초음파 진동을 적용하여 연구하였고, Kim 등9은 디프드로잉(Deep Drawing) 공정에서 초음파 가진에 의한 마찰의 감소를 연구하였다. 드릴링,10 절삭,11 연삭,12 그리고 표면처리13에서의 초음파 가진의 효과에 대한 연구도 진행되었다.

본 연구에서는 유한요소 해석을 통하여 인발공정에서 초음파 가진이 인발력에 미치는 영향을 분석하였다. Petruzelka 등,2 Hayashi 등,3 그리고 Lee와 Kim6은 유한요소해석에서 혼을 이용하여 가진을 가하지 않고, 다이에 직접 초음파를 가진하는 방식으로 해석을 진행하였다. 하지만, 다이와 소재의 질량이 큰 경우 혼의 진폭이 다이의 영향을 받을 수 있다. 본 연구에서는 혼을 이용하여 간접적으로 다이를 가진하는 방법으로 인발력에 미치는 초음파 가진의 효과를 분석하였다. 그리고, 두 개의 혼이 사용될 때, 두 혼의 가진 위상차이가 인발력에 미치는 영향을 분석하였다.

2. 해석 조건

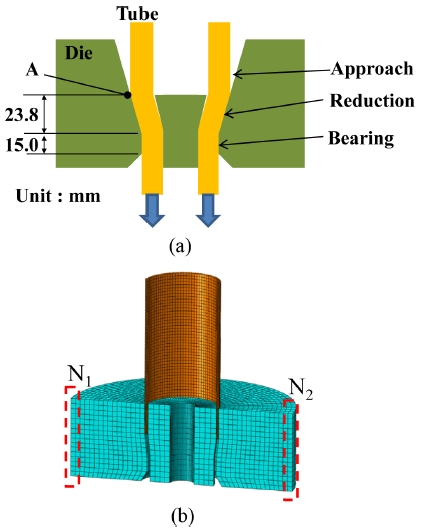

본 연구에서는 인발공정에서 초음파 가진의 마찰감소 효과를 유한요소해석을 이용하여 분석하였다. 해석은 범용 해석프로그램인 ABAQUS14를 이용하여 수행하였다. Fig. 1(a)는 인발공정 개념을 보여준다. 다이는 소재와 윤활제가 내부로 잘 유입되도록 하는 유입부(Approach), 실제 튜브의 직경을 감소시키는 단면감소부(Reduction), 그리고 변형된 소재의 형상을 유지시켜주는 유지부(Bearing)로 구성되어 있다. 직경이 감소된 튜브가 다이를 빠져나가기 전에 위치하는 유지부가 지나치게 짧으면 제품의 치수 정밀도 및 진직도가 좋지 않고, 유지부가 지나치게 길면 마찰면적이 증가하기 때문에 과도한 온도상승을 유발할 수 있다. 유한요소 해석을 위한 모델은 Fig. 1(b)와 같이 하였다.

다이를 설계하는데 중요한 요인은 단면 감소율과 단면감소부의 각도이다. 일반적으로 각도는 6~16o이며 단면감소율은 선재의 경우 최대 50%이다. 본 해석에서는 최종 제품의 형상을 고려하여 성형 전 형상은 외경 75 mm, 내경 69.6 mm, 두께가 2.7 mm이고, 성형 후 형상은 외경 70 mm, 내경 65 mm, 두께 2.5 mm, 유지부 길이 15 mm로 설정하였다. 단면감소율은 13.6%이고 다이의 각도는 6o로 하였다.15

해석은 초음파 가진 조건을 해석에 반영하기 위해 동해석(Dynamic Explicit)으로 수행하였다. 각 소재의 접촉조건은 면접촉(Surface to Surface)으로 설정하였고, 마찰계수는 윤활제가 사용되는 조건을 고려하여 0.02로 하였다.7 혼을 이용한 초음파 진동이 소재에 전달될 수 있도록 하기 위해 다이를 강체가 아닌 변형체로 설정하였다. 인발속도는 350 mm/s로 하였다. 모든 부품을 육면체 요소로 모델링하였고, 부품들이 축대칭 형상이기 때문에 축 방향으로 요소가 구성되도록 하였다. 두께 방향으로 5개의 요소를 사용 하였고, 원주 방향으로는 90o에 18개의 요소를 사용하였다.

각 부품들의 물성은 Table 1에 나타내었다. 튜브의 유동응력-변형률은 식(1)의 관계를 이용하였다.6

| (1) |

식(1)에서, σ는 유동응력, ε는 등가소성변형율이다.

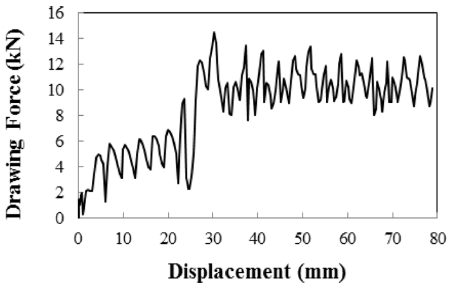

식(1)과 같은 해석조건일 때 초음파 진동이 없는 경우 해석으로 예측한 인발력은 Fig. 2와 같다. 튜브의 초기위치는 Fig. 1(a)의 점 ‘A’이다. 튜브의 이동거리가 약 25 mm일 때 소재가 단면감소부를 모두 채우고 소재의 전면부가 유지부에 진입하면서 인발력은 급격히 상승함을 알 수 있다. 소재가 단면감소부에서 유지부로 진입하면서 다이를 따라 굽힘이 발생하기 때문으로 사료된다. 이때 최대 인발력은 14,500 N이다. 인발력이 주기적으로 변동하는 것은 소재(튜브)가 유한개의 요소로 모델링 되어 있어서 요소가 단면 감소부로 유입이 되고 유지부로 나오면서 굽힘이 발생하기 때문인 것으로 사료된다.

3. 초음파 혼의 설계

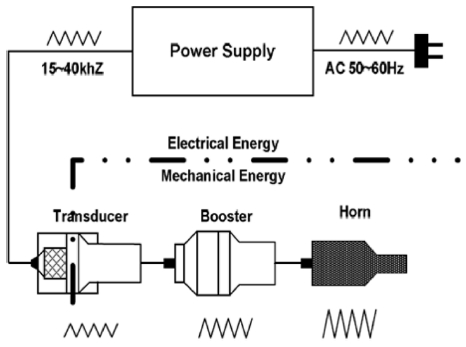

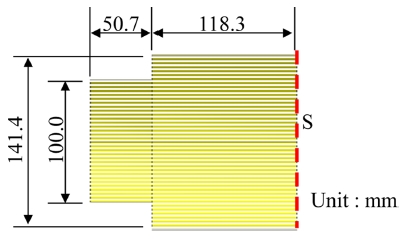

Fig. 3은 초음파 가진 장치 개념도이다. 발전기와 진동자, 부스터, 그리고 진동을 증폭시켜 전달하는 혼(Horn)으로 구성된다.6 초음파 혼의 종류는 스텝형, 원뿔형, 그리고 지수형이 있다. 본 연구의 목적은 초음파 진동의 효과를 검토하기 위한 것이기 때문에 설계가 간단한 스텝형(Fig. 4) 형상을 사용하였다. 초음파 혼의 설계 시 고려해야 할 사항은 첫째 공진이 발생하도록 혼의 길이를 결정해야 하며, 둘째 원하는 증폭도가 발생하도록 입력면과 출력면의 면적을 결정해야 한다.

혼의 길이는 혼의 평형 상태 파동 방정식을 이용하여 식(2)와 같이 결정하였다.

| (2) |

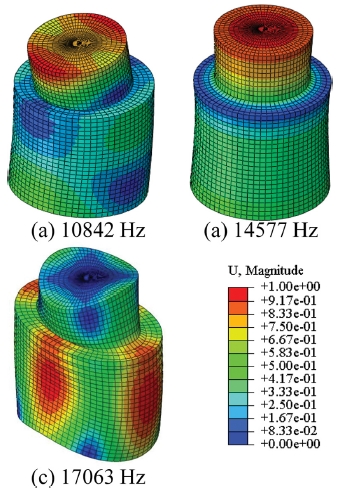

식(2)에서 E는 탄성계수, ρ는 밀도, f는 고유진동수, c는 탄성파의 속도이다. 혼의 증폭도는 입력단과 출력단의 면적비로 구할 수 있다. 혼의 설계 시 혼의 공진주파수가 가진기의 공진주파수와 일치하도록 형상 설계가 필요하다. 본 연구에서는 가진 주파수를 15 kHz로 가정하여 혼의 공진주파수가 15 kHz, 진폭 확대율은 2가 되도록 식(2)를 이용해 형상을 설계하였다.6 진폭비는 임의로 결정하였다. 설계된 치수는 Fig. 4에 도시하였다. Fig. 5는 설계한 혼에 대한 고유진동수 해석 결과를 보여준다. 1~3차 고유진동수는 각각 10842, 14577, 17063 Hz이다. 14577 Hz에서 2차 모드형상이 축방향으로 발생하는 것을 알 수 있다. 이것은 설계된 고유진동수 15,000 Hz와 약 2.8%의 오차를 가진다. 1차와 3차 모드 형상은 굽힘과 반경방향 압축/팽창 형상이다. 형상은 이해를 돕기 위해 최대변위를 10 배 확대하여 도시하였다.

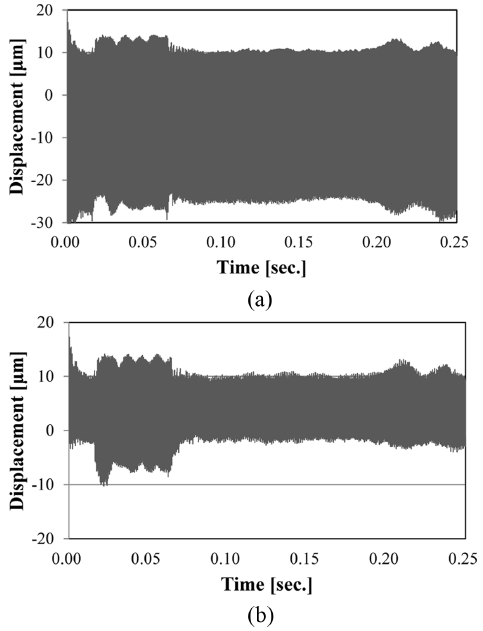

초음파 혼의 증폭이 잘 이루어 지는지 확인하기 위해 실제 가진에 대한 동해석을 수행하였다. 경계조건은 Fig. 4의 오른쪽 면(‘S’로 표시)에 다음과 같은 15 kHz의 가진을 주었다.

| (3) |

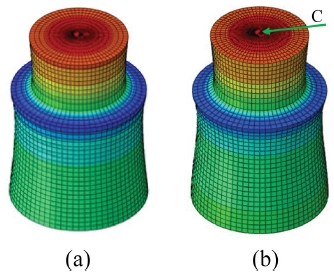

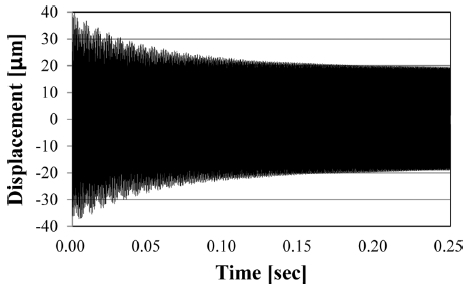

식(3)에서 ua는 축방향 변위이고, A는 진폭, t는 시간이다. 고유진동수 해석 결과와 진폭 10 μm로 가진하는 동해석 결과를 Fig. 6에 비교하였다. 변형 형상이 잘 보이게 하기 위해 고유진동수 해석 결과와 동해석 결과를 약 10배와 700배 각각 확대하여 도시하였다. 최대 변위에서 두 해석의 변형 형상이 거의 같음을 알 수 있다. Fig. 7은 혼의 맨 끝(Fig. 6의 ‘C’점)에서의 축방향 변위를 보여준다. 초기에는 최대 40 μm의 변위가 나타나지만 0.1초 이내에 증폭비 2배에 해당하는 20μm의 변위로 수렴하는 것을 알 수 있다.

4. 초음파 진동을 적용한 인발 공정 해석

4.1 가진 위치에 따른 초음파 효과 분석

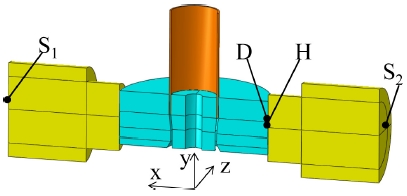

Petruzelka 등,2 Hayashi 등,3 그리고 Lee와 Kim6은 유한요소해석으로 초음파 진동에 의한 인발력 변화를 분석하였다. 해석에서 혼을 사용하지 않고 인발 금형의 표면에 가진에 해당하는 경계조건을 주고 해석하였다. 본 연구에서는 혼을 이용하였고 혼에 가진을 주어서 그 효과를 분석하였다. 이 두 가지 해석의 차이를 분석하기 위해 혼을 이용하여 가진한 경우와 혼이 없이 인발 다이에 직접 가진한 경우 모두에 대해 해석을 수행하였다. 해석은 대칭을 고려하여 1/2만 수행하였다. 혼을 사용한 Fig. 8의 경우에는 혼의 면(S1, S2)에 식(3)과 같이 가진을 가하였고, 혼을 사용하지 않고 다이에 가진 변위를 적용한 Fig. 1(b)의 경우에는 다이가 혼에 접하는 절점들(N1, N2)에 식(3)의 가진 경계조건을 가하였다. 가진을 가하면서 소재를 아래 방향으로 인발하여 인발력을 예측하였다.

혼을 가진한 경우에는 진폭을 10 μm로 하였고, 다이를 가진한 경우에는 2배 증폭을 가정하여 진폭을 20 μm로 하였다. 모든 부품간 접촉은 면접촉으로 처리하였고 마찰계수는 0.02를 사용하였다.7

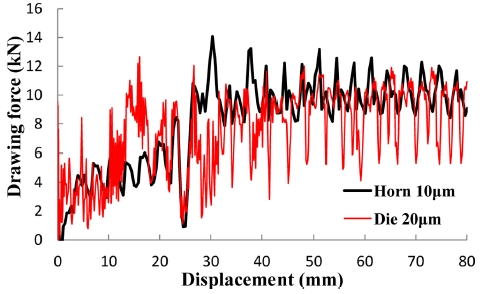

Fig. 9에 다이와 혼에 가진을 가하고 해석한 인발력을 비교하였다. 다이에 직접 가진을 한 경우가 혼을 가진한 경우보다 인발력이 작음을 알 수 있다. 이유를 분석하기 위해, 혼을 이용하여 가진한 경우 혼의 끝점과 다이의 외곽점(Fig. 8(a)의 점 ‘H’와 ‘D’)의 변위를 Fig. 10에서 분석하였다. 혼이 접촉이 없이 자유로운 경우는 Fig. 7에서와 같이 진폭이 20 μm였다. 하지만, 혼에 가진을 가한 경우는 혼의 끝점(‘H’)의 변위는 -25~11 μm이고 평균 진폭은 약 16 μm이지만, 혼과 접촉하고 있는 다이의 점(‘D’)은 변위는 -3~10 μm이고 평균 진폭이 약 6.5 μm이다. 혼의 가진 진폭이 10 μm일 때, 다이를 20 μm의 진폭으로 가진할 것으로 예측하였지만, 실제로는 약 6.5 μm의 진폭으로 가진함을 알 수 있다. 점 ‘H’와 점 ‘D’가 항상 붙어 있는 것이 아니고, 접촉과 비접촉을 반복하면서 진동을 전달하기 때문으로 사료된다. 또한, 혼을 이용하여 가진할 경우 금형의 관성 때문에 다이의 진폭이 단순히 혼의 증폭비만큼 되지 않는 것을 알 수 있다. 그렇기 때문에 혼을 이용하지 않고 다이에 직접 가진 경계조건을 부여하여 해석할 경우 인발력 감소 효과를 과대평가 할 수 있음을 알 수 있다. 또한, 실제 공정에서는 혼을 이용하여 가진을 가하기 때문에 혼을 이용하여 해석을 수행해야 보다 정확하게 설계가 가능함을 알 수 있다. 본 결과를 참고하여 이후 해석은 모두 혼을 이용하여 가진하였다.

4.2 진폭과 위상 차이가 인발력에 미치는 효과

Fig. 8과 같이 모델링하고, 혼에 가해지는 초음파의 진폭을 변화시키면서 진폭이 인발력에 미치는 영향을 분석하였다.

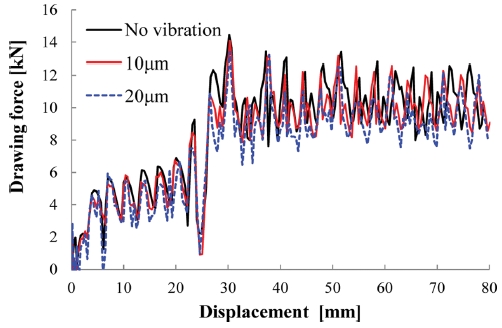

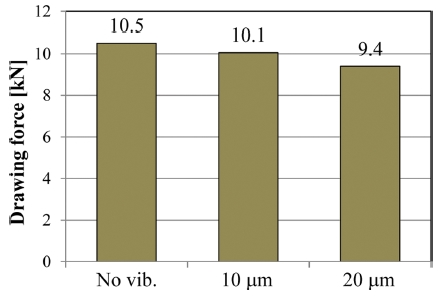

Figs. 11과 12에 진폭에 따른 인발력을 비교하였다. 변위 약 25 mm까지는 단면수축부를 소재가 채우는 구간이고, 그 이후가 정상상태로 인발이 되는 구간이다. 2장에서 기술했듯이, 인발력이 진동하는 이유는 요소가 단변수축부를 들어가고 나오면서 발생하는 유한요소 해석의 특성으로 판단된다. 인발 공정이 이루어지고 있는 변위 40-80 mm 구간의 평균 인발력을 계산해서 Fig. 12에 도시하였다. 초음파의 진폭이 10 μm인 경우에는 초음파 진동 없는 경우에 비해 약 4%, 20 μm인 경우에는 약 11%의 인발력 감소 효과가 있음을 알 수 있다. 진폭 20 μm로 혼을 가진한 경우 다이의 점 ‘D’ (Fig. 8)는 진폭이 11 μm임을 확인하였다.

초음파 가진 인발 공정에서 초음파 혼은 설치 공간에 따라 보통 2개에서 4개까지 사용이 가능하다. 본 연구에서는 2개의 초음파 혼을 양쪽에 사용하는 것에 대해 연구하였다. 2개 이상의 혼이 사용될 경우 초음파 가진 파형의 위상이 정확하게 같다고 볼 수 없다. 15 kHz의 가진을 동시에 가하는 것이 매우 어렵기 때문이다. 그래서 2개 혼의 초음파 위상의 차이에 따른 효과를 분석하였다. 위상 차이 π/9, π/6, π/2, 2π/3, π의 5가지 경우에 대해 해석하였다. 위상차이가 없는 경우 S2 (Fig. 8)가 좌측(x) 방향으로 이동을 시작할 때, S1은 우측(-x) 방향으로 이동을 시작한다. 위상 차이가 π인 경우에는 S1, S2가 같은 방향으로 같은 거리만큼 이동하는 것을 의미한다.

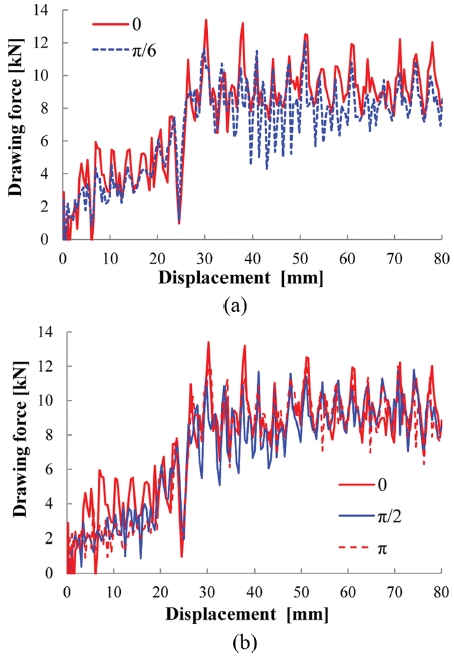

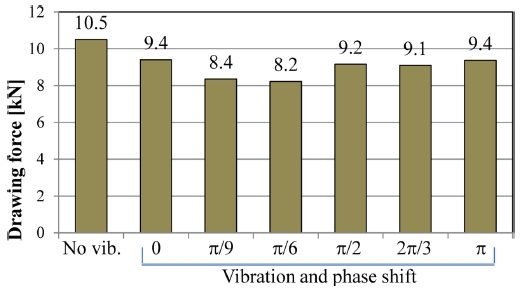

Fig. 13은 혼의 가진 위상 차이에 따른 변위-인발력 관계를 보여준다. ‘0’인 경우는 위상차가 없는 것을 의미한다. 위상차가 π/6인 경우에는 인발력이 다소 감소함을 알 수 있다. 위상차가 π/2 또는 π인 경우에는 인발력 감소 차이가 같음을 알 수 있다. 이것은 다이와 소재 내부에서 응력파의 복잡한 전달과 관련이 있는 것으로 사료되고, 다이 및 소재의 형상과 재료가 바뀌면 다른 경향을 보일 수 있을 것으로 사료된다. 인발 변위 40-80 mm 구간에서 인발력의 평균을 구하여 Fig. 14에 나타내었다. 위상차이가 π/9, π/6인 경우에는 초음파 사용하지 않은 경우에 비해 약 21% 인발력이 감소함을 알 수 있다. 해석을 수행한 5가지 위상차이에 대해서는 위상차이가 없는 것 보다 인발력 감소 효과가 큰것으로 분석된다. 위상 차이는 제어 불가능한 인자로 볼 수 있다. 그렇기 때문에 위상 차이를 고려하여 해석한 경우 중에서 인발력 감소 효과가 최소인 11%를 초음파 가진으로 기대되는 인발력 감소효과로 볼 수 있다.

5. 결 론

본 연구에서는 인발 시 인발력 감소를 위해 초음파 진동을 적용하였다. 파동방정식을 이용하여 가진 주파수 15 kHz, 증폭비 2가 되도록 스텝 혼의 치수를 결정하였고, 고유진동수 해석과 동적 해석을 이용하여 고유진동수는 15 kHz에 근접한 14577 Hz, 증폭도는 2임을 확인하였다. 가진을 혼에 가해 해석한 경우와 인발 금형에 직접 가해서 해석한 경우 인발력 감소 효과가 크게 차이가 남을 확인하였고, 실제 공정에 적용하기 위해서는 혼에 가진을 주고 해석을 수행해야 함을 알 수 있었다.

가진 진폭과 두 개 혼의 가진 위상 차이가 인발력에 미치는 영향을 분석하였다. 진폭이 10 μm인 경우는 약 4%의 인발력 감소를 보였고, 진폭이 20 μm인 경우에는 약 11%의 인발력 감소를 보였다. 두 개 혼의 위상차이도 인발력 감소에 큰 영향이 있음을 알 수 있었다. 혼의 위상차이가 π/9 또는 π/6인 경우에는 약 20%의 인발력 감소를 보였고, 위상차가 π/2, 2π/3, π인 경우에는 위상차 없는 경우와 큰 차이가 없었다. 두 개 혼의 위상차는 제어가 어렵다는 것을 고려할 때, 15 KHz의 주파수와 20 μm의 진폭으로 가진할 때 약 11%의 인발력 감소 효과가 있음을 알 수 있었다.

Acknowledgments

이 연구는 서울과학기술대학교 교내 학술연구비 지원으로 수행되었습니다.

REFERENCES

-

Siegert, K. and Ulmer, J., “Superimposing Ultrasonic Waves on the Dies in Tube and Wire Drawing,” Journal of Engineering Materials and Technology, Vol. 123, No. 4, pp. 517-523, 2001.

[https://doi.org/10.1115/1.1397779]

-

Petruzelka, J., Sarmanova, J., and Sarman, A., “The Effect of Ultrasound on Tube Drawing,” Journal of Materials Processing Technology, Vol. 60, Nos. 1-4, pp. 661-668, 1996.

[https://doi.org/10.1016/0924-0136(96)02402-8]

-

Hayashi, M., Jin, M., Thipprakmas, S., Murakawa, M., Hung, J.-S., et al., “Simulation of Ultrasonic-Vibration Drawing Using the Finite Element Method (FEM),” Journal of Materials Processing Technology, Vol. 140, Nos. 1-3, pp. 30-35, 2003.

[https://doi.org/10.1016/S0924-0136(03)00699-X]

-

Murakawa, M. and Jin, M., “The Utility of Radially and Ultrasonically Vibrated Dies in the Wire Drawing Process,” Journal of Materials Processing Technology, Vol. 113, Nos. 1-3, pp. 81-86, 2001.

[https://doi.org/10.1016/S0924-0136(01)00635-5]

- Lee, B.-K., Kim, K.-L., and Kim, K. E., “Design of Ultrasonic Vibration Tool Horn for Micromachining Using FEM,” Transactions of the Korean Society of Machine Tool Engineers, Vol. 17, No. 6, pp. 63-70, 2008.

-

Lee, K. H. and Kim, B. M., “Design and Manufacture of Ultrasonic Vibration Drawing Tool,” Transactions of Materials Processing, Vol. 19, No. 6, pp. 363-371, 2010.

[https://doi.org/10.5228/KSTP.2010.19.6.363]

- Kim, M. C., Kim, B. S., Jang, S. M., Moon, H. K., Cho, K. J., et al., “Finite Element Prediction and Its Experimental Verification of a Drawing Process for Large Diameter Pipe,” Proc. of the Korean Society for Technology of Plasticity Autumn Conference, pp. 361-364, 2012.

- Seo, Y.-S. and Park, K., “Finite Element Analysis of an Ultrasonic Tool Horn for Pattern Forming,” Journal of the Korean Society for Precision Engineering, Vol. 28, No. 3, pp. 363-369, 2011.

-

Kim, S. W., Son, Y. G., and Lee, Y. S., “FEA and Experiment Investigation on the Friction Reduction for Ultrasonic Vibration Assisted Deep Drawing,” Transactions of Materials Processing, Vol. 23, No. 7, pp. 413-418, 2014.

[https://doi.org/10.5228/KSTP.2014.23.7.413]

-

Kim, H. M. and Park, M. S., “Glass Drilling Using Laser-Induced Backside Wet Etching with Ultrasonic Vibration,” Journal of the Korean Society for Precision Engineering, Vol. 31, No. 1, pp. 75-81, 2014.

[https://doi.org/10.7736/KSPE.2014.31.1.75]

- Nath, C. and Rahman, M., “Evaluation of Ultrasonic Vibration Cutting while Machining Inconel 718,” International Journal of Precision Engineering and Manufacturing, Vol. 9, No. 2, pp. 63-68, 2008.

-

Kim, K. T., Hong, Y. H., Park, K. H., Lee, S. W., Choi, H. J., et al., “Development of Ultrasonic Grinding wheel for Hybrid Grinding System,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 11, pp. 1121-1128, 2013.

[https://doi.org/10.7736/KSPE.2013.30.11.1121]

-

Kim, H., Lee, Y., and Lim, E., “Design and Manufacturing of an Ultrasonic Waveguide for Nano-Surface Treatment,” Journal of the Korean Society for Precision Engineering, Vol. 31, No. 12, pp. 1115-1119, 2014.

[https://doi.org/10.7736/KSPE.2014.31.12.1115]

- ABAQUS, “ABAQUS Manual Ver. 6.12,” Dassault Systems, USA, 2012.

- Lee, S. K. and Kim, B. M., “Trend and Technology of Drawing Process,” Transactions of Materials Processing, Vol. 23, No. 4, pp. 250-258, 2014.