휠로더 주행 성능의 객관적 평가 방법: 피츠의 법칙의 적용

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper proposes a novel method for evaluating the performance of control modalities related to driving a wheel loader, according to the framework of Fitts’ law and the steering law. Fitts’ law is an empirical model for the evaluation of human performance. This model is widely used in human factors studies. The steering law is an extension of Fitts’ law, and this law is used especially for evaluating driving performance. To evaluate a driver’s performance, we carried out driving simulations of V-Shaped driving tasks based on ISO 5010 steering requirements. The simulation model of the Doosan DL400 class wheel loader was developed using an Open Dynamics Engine (ODE), and the steering performance of the model was tested with a human subject by using a driving simulator. The steering performance was analyzed with three different parameters: the maximum velocity, the steering ratio, and the friction coefficient. The simulation results show that the steering performance was consistent with both Fitts’ law and the steering law. The completion time was corrected linearly with an index of difficulty, with r2 being between 0.95 and 0.99. These results suggest that the proposed method is feasible for providing a quantitative tool that can be used to design the control modalities of wheel loaders.

Keywords:

Wheel loader, Driving system, Fitts’ law, Steering law, V-pattern working, Human–machine interaction키워드:

휠로더, 주행 시스템, 피츠의 법칙, 스티어링 법칙, V상차 작업, 인간-기계 상호작용1. 서론

휠로더는 일반 차량과는 다르게 수송을 위한 주행과 특정 현장에서 작업을 동시에 수행할 수 있는 건설 장비 중의 하나이다. 휠로더가 수행할 수 있는 주요 작업은 건설 현장에서의 시공이나 채광작업을 예로 들 수 있지만, 휠로더 자체의 다양성으로 인해 목재나 철제 같은 화물을 운반하거나 적재하는 운송 주행 작업이 가장 빈번한 작업이라고 할 수 있다. 이처럼 다양한 산업현장에서 활용될 수 있는 휠로더는 50년 전 최초 등장한 이후부터 차량 자체의 효율성, 안전성 및 조작성을 향상시키기 위해 많은 연구가 이루어져 왔다.1-6 하지만 휠로더는 차량으로서의 주행성능이나 운전자에 대한 편의성에 대한 연구는 중요하게 여겨지지 않았고, 건설 시공과 관련된 작업 성능의 발전에만 집중적인 연구가 진행되어 왔다. 더불어 최근에는 일반 차량의 자율주행 기술이 주목을 받고 있음에 따라 주행 시스템에 있어서 차량과 유사한 휠로더의 경우에도 주행 성능 및 무인 원격 제어에 관한 관심이 높아지고 있다.7,8 자율 주행은 주행 성능 평가와 운전자 편의 향상에 대한 연구가 필수적이며, 일반적인 차량의 편의 향상을 위한 평가 지표는 승차감과 차량 핸들링을 꼽을 수 있다. 승차감의 경우에는 객관적인 측정을 위한 확립된 방법이9,10 존재하지만 차량 핸들링, 즉 휠로더의 주행에 관한 평가는 승차감에 비해 보다 복잡한 구조를 가지고 있어서 객관적인 평가를 수행하기 어렵다. 실제로 산업 현장에서 휠로더의 핸들링이나 주행 평가는 운전자의 주관에 의한 설문조사에 의존하고 있으며, 이는 운전자마다 가지고 있는 고유의 운전 습관과 당일의 건강 상태와 기분에 의해서 평가 결과가 매번 달라지게 되는 문제가 있다.

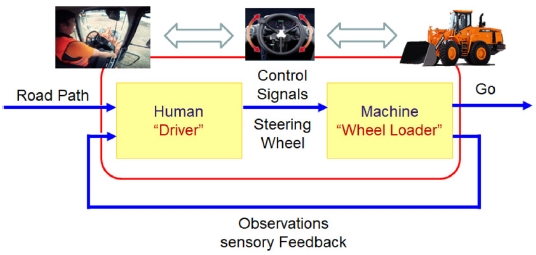

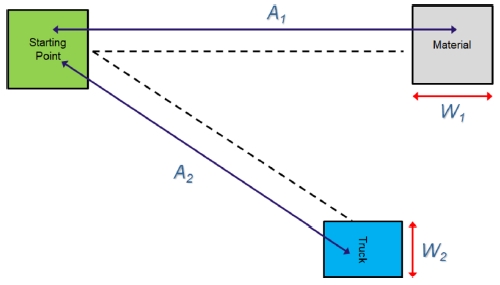

본 논문에서는 휠로더 원격 자동화의 구현 시 필요한 주행 성능 평가를 위하여 Fig. 1과 같이 휠로더 주행 시스템을 인간-기계 시스템으로 단순화하였다. 본 시스템에서는 운전자와 휠로더를 하나의 인간-기계 시스템으로 정의하고 그 사용에 따른 주행 성능(Driving Performance)을 평가하는 객관적 평가 방법을 제안하였다. 휠로더의 주행 성능 평가 방법으로는 인간-기계 상호작용 분야에서 대표적인 피츠의 법칙(Fitts’ Law)과 스티어링 법칙(Steering Law)을 제안하였다.

사용성 평가 방법 중 하나인 피츠의 법칙은 휠로더의 주 작업 주행 패턴인 V상차 주행에 적용하였으며, 스티어링 법칙은 휠로더를 포함한 중장비 주행 성능 통과 기준인 ISO5010에 적용하여 객관적인 주행 성능 평가를 도출할 수 있도록 진행하였다. 시뮬레이션을 위한 휠로더 모델 선정은 실제 휠로더 장비 중 하나인 두산의 DL400급 장비를 대상으로 선정하였으며, Open Dynamics Engine (ODE) 기반의 모델을 구성하여 동역학적인 요소를 포함한 현실감이 있는 시뮬레이션을 수행하였다.

2장에서는 휠로더 주행 성능의 객관적 평가 방법을 제안하기 위하여 인간-기계 상호작용 분야에서 사용성 평가에 대표적인 피츠의 법칙과 스티어링 법칙을 소개하고 V상차 주행과 ISO5010 주행에 사용성 평가를 적용하는 방법을 설명하였다. 3장에서는 2장에서 소개한 사용성 평가 방법을 시뮬레이션하기 위한 ODE 시스템을 소개하고 실험 환경 설정에 관하여 설명하였다. 4장에서는 실험결과를 설명하고 마지막 5장에서 실험에 따른 결론과 고찰을 서술하였다.

2. 휠로더의 주행 성능 평가 방법

2.1 피츠의 법칙과 스티어링 법칙

Fitts’ Law는 인간-기계 상호작용 분야에서 인간의 행동에 대한 속도와 정확성 평가에 널리 이용되고 있다. 현대의 인간이 수행하는 작업은 정확하고 빠른 움직임이 요구되고 복잡한 단계들을 거치기 때문에 이를 단순화하여 평가하고 비교할 때 수치적인 객관성을 부여하는 방법 중에서 대표적으로 사용되고 있다.11-14

Fitts’ Law에서 실험의 환경에 따른 작업의 난이도 Index of Difficulty (ID)는 다음과 같은 식(1)로 표현된다.

| (1) |

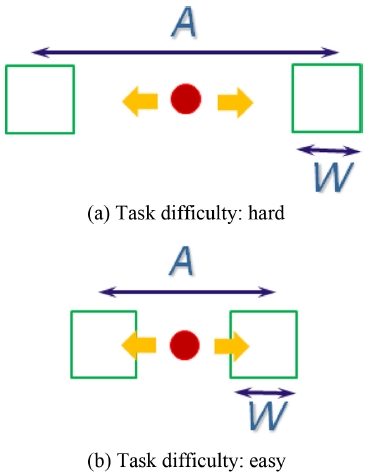

식(1)에서 A는 대상 물체 중심에서의 거리이며 W는 목표물의 폭이다. 전체 움직임의 평균 시간을 MT라고 한다면, 다음과 같은 식으로 최종적인 관계를 정립한다.

| (2) |

식(2)에서 a, b는 경험을 통해 얻어지는 실험상수로써 실험을 통해 값을 얻는다. 이때 작업의 난이도의 증가는 인간이 한번에 처리해야 하는 정보처리의 양과 유사한 의미로 사용되며 값의 증가는 작업의 어려움을 의미한다.

Fig 2는 일반적인 Fitts’ Law 실험 인터페이스 장면을 보여준다. 난이도 ID의 값은 A 값이 커질수록 그리고 W 값이 작아질수록 커진다.

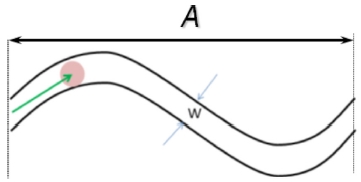

일반적으로 스티어링 법칙은 제한된 궤적을 따라 움직이는 형태이며 피츠의 법칙을 차량의 스티어링 조작에 적용시킨 형태이다. 스티어링 작업의 일반적인 예는 정해진 폭의 도로 경계를 벗어나지 않고 자동차를 운전하는 것이다. Fig. 3에서 볼 수 있듯이 일반 도로의 경우 전체 도로를 통과하는데 필요한 시간을 T라고 할 수 있으며, 도로의 폭 W와의 관계를 모델링하는 공식을 식(3)과 같이 표현할 수 있다. 이는 기본적으로 피츠의 법칙에서 파생된 형태이며, 피츠의 법칙과 동일하게 전체 작업 수행시간 T와 주행작업의 난이도 ID의 관계식으로 표현된다.

| (3) |

ID는 작업의 난이도를 나타내며 도로의 궤적을 따라 정해진 경로의 너비를 적분하는 형태로 최종 정의된다.

2.2 V상차 주행 및 피츠의 법칙 적용

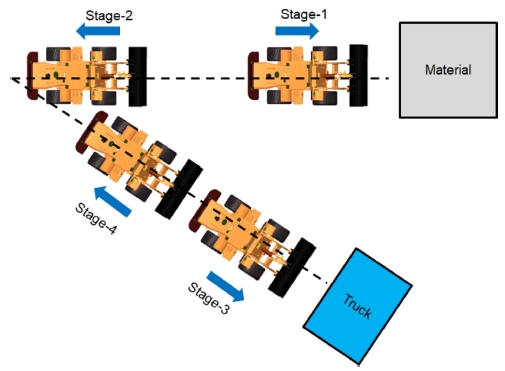

휠로더의 대표적인 작업 패턴인 V상차 작업은 Fig. 4와 같이 4단계로 구분되며 재료와 트럭을 왕복하는 작업이 이루어진다. V상차 작업의 주 목적은 재료의 이동이며, 작업시간 및 기준시간에 대한 재료의 이동량 등은 휠로더의 생산성 및 공사효율의 평가 시 중요한 지표가 된다. 이와 더불어 V상차 작업은 반복적인 휠로더의 주행이 필수적인 작업이며 실제 작업 현장에서도 휠로더의 주행에 있어서 대부분을 차지한다. 따라서 V상차 작업 중 부켓 등을 이용한 작업을 제외하고 오직 주행에 관한 작업만을 선택한다면 반복 주행 작업과 동일한 형태의 작업이 구성되면서 피츠의 법칙을 적용할 수 있는 형태로 변경이 가능하다.

Stage-1에서는 재료를 담기 위한 직진주행, Stage-2에서는 운전자가 예상하는 지점까지 후진한다. Stage-3에서는 트럭에 재료를 내리기 위해 조향과 함께 트럭으로 진입하고 Stage-4에서는 새로운 V상차 작업의 시작을 위해 초기 위치로 복귀한다.

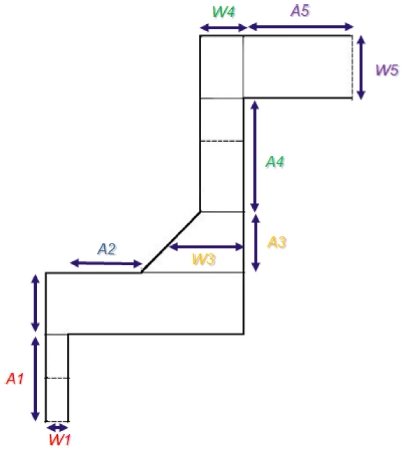

Fig. 5는 이러한 V상차 반복 주행에 대하여 피츠의 법칙을 적용한 설명이다. Stage-1, Stage-2를 하나의 피츠의 법칙으로 설정하고 Stage-3, Stage-4를 다른 하나의 피츠의 법칙으로 설정하여 각각 시간에 대하여 계산을 수행하는 것으로 적용한다. 실험 설정에서 A1과 A2, W1과 W2를 동일하게 설정해주면 최종적으로 하나의 피츠의 법칙 공식으로 도출할 수 있게 된다.

2.3 ISO5010 및 스티어링 법칙 적용

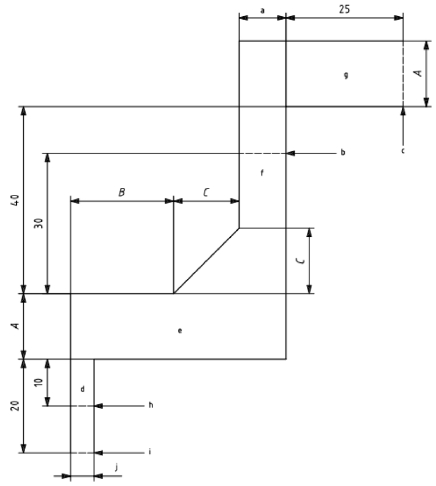

ISO5010은 휠로더를 비롯한 중장비 차량의 조향 능력 평가를 위한 조향 시험 및 성능 기준을 규정하는 국제표준규격이다. Fig. 6에서 보이는 형태로 주행 코스가 규정되어지며, 그림에서 보이는 각각의 변수 A, B, C, a, b, c, d, e, f, g, h, i는 코스에서 주행을 수행하는 장비의 규격에 의해 결정된다.

Fig. 7은 ISO5010에 해당하는 코스에 대하여 스티어링 법칙을 적용하기 위한 구간 구분을 보여주고 있다. 각각의 너비와 길이에 해당하는 부분들의 난이도의 합은 ISO5010코스 전체의 난이도를 결정할 수 있으며, 각각의 코스별로 길이 A와 너비 W를 조절하면 전체 ISO5010 코스의 난이도를 조절할 수 있게 된다.

3. 주행성능 평가를 위한 동역학 시뮬레이션

3.1 휠로더 실물 모델 선정

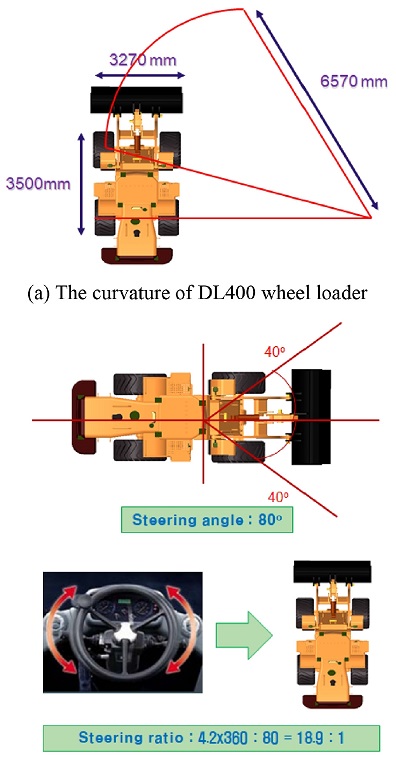

본 연구에서는 시뮬레이션에서 사용할 휠로더의 모델로 두산의 DL400급 휠로더를 선정하였다. 동역학 시뮬레이션에서 조종 대상인 휠로더의 실물 설정은 휠로더의 속도와 회전 반경 및 스티어링 비율과 무게에 대한 시뮬레이션 설정에 영향을 미치므로 매우 중요한 역할을 한다. Fig. 8은 본 연구에서 선정한 두산의 DL400급 휠로더의 정보를 보여준다. 해당 정보는 동역학 시뮬레이션에서 조종되는 가상 휠로더의 특성으로 동일하게 적용되었다.

3.2 동역학 시뮬레이션 환경 설정

휠로더의 주행 성능 평가를 위한 시뮬레이션 실험 환경 모델은 Open Dynamics Engine (ODE)을 사용하였다. ODE는 개발자 Russell Smith를 중심으로 2001년부터 개발이 진행된 오픈 소스 기반의 동역학 시뮬레이션 프로그램이다. 최근 로봇 시뮬레이션이나 게임의 물리엔진으로도 많이 사용되고 있으며 물체의 충돌 및 속도와 가속도 변화에 따른 실험적 결과를 다양한 형태로 분석 가능하게 하는 시뮬레이션이다.

휠로더 실물 모델데이터를 바탕으로 휠로더의 최저 회전 반경을 계산하고 이를 V상차 주행 시뮬레이션의 난이도 ID의 범위 설정에 적용하였다. 피험자는 스티어링 휠을 이용하여 휠로더의 조향각을 조작하고 페달을 이용하여 휠로더의 속도를 조작하는 실험을 진행하였다. V상차 주행의 난이도 ID의 범위는 [2.32-4.39]로 지정하였고 총 5가지의 다른 ID를 결정하여 실험에 적용하였다. 피험자는 각 ID 마다 V상차 주행 Stage1-4를 왕복하여 총 10회 실시하였다.

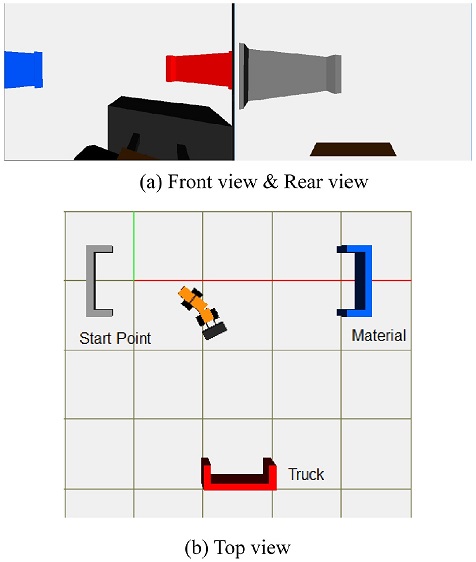

Fig. 9에서 볼 수 있듯이 시뮬레이션을 진행하는 동안 운전자는 휠로더의 위치와 목표 타깃 지점을 실시간으로 확인할 수 있도록 정면, 후면, 상 단면에 해당하는 카메라 화면을 제공받는다. V상차 주행 실험을 진행하는 동안에 운전자에게는 각 Stage마다 휠로더가 목표지점에 도착하면 비프 음으로 Stage에 도착하였음을 알려주고, 바로 다음 타깃을 향하여 휠로더를 조종할 수 있도록 지시하였다. 모니터의 화면 업데이트 비율은 20frame/second로 설정하였다.

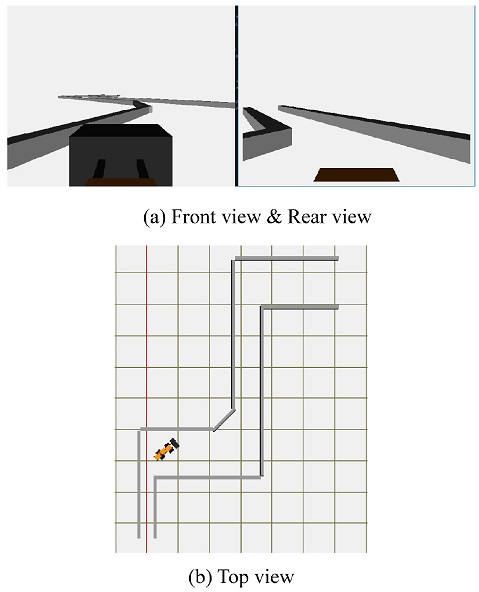

V상차 주행 시뮬레이션과 동일하게 휠로더 실물 모델데이터를 바탕으로 휠로더의 최저 회전 반경을 계산하고 이를 ISO5010 주행 시뮬레이션의 난이도 ID의 범위 설정에 적용하였다. 또한 피험자는 스티어링 휠을 이용하여 휠로더의 조향각을 조작하고 페달을 이용하여 휠로더의 속도를 조작하는 실험을 진행하였다. ISO5010 주행의 난이도 ID의 범위는 [6.48-16.91]로 지정하였고 총 5가지의 다른 ID를 결정하여 실험에 적용하였다. 피험자는 각 ID 마다 ISO5010 주행 코스를 운전하여 총 10회 실시하였다.

Fig. 10에서 볼 수 있듯이 V상차 주행 시뮬레이션과 동일하게 시뮬레이션을 진행하는 동안 운전자는 휠로더의 위치와 목표 타깃 지점을 실시간으로 확인할 수 있도록 정면, 후면, 상 단면에 해당하는 카메라 화면을 제공받았다. 각 ID 마다 ISO5010코스를 완주하면 최종 지점에 도착하였음을 비프 음으로 알려주었다. 모니터의 화면 업데이트 비율은 20 frame/second로 동일하게 설정하였다.

4. 주행 성능 시뮬레이션 실험 결과

본 연구에서 제안한 휠로더의 주행 성능 평가 방법은 피츠의 법칙을 적용한 V상차 주행 방법과 스티어링 법칙을 적용한 ISO5010 주행 방법이 있다. 각 시뮬레이션의 결과를 분석하기에 앞서, 휠로더의 실물 설정을 DL400으로 1대 설정하였기에 다른 휠로더와의 주행 성능을 비교할 수 없는 설정이다. 따라서 DL400 휠로더 실물 내에서 물성치 변경을 지정하여 비교 대상 군을 만들 수 있게 비교 변수를 지정하였다. 비교 변수는 Table 1과 같이 스티어링 비율, 최고 속도, 차량 바퀴의 마찰계수를 선정하였다. 피험자는 만 33세, 오른손 잡이이며 일반 자동차 운전 경력 14년 보유자이다. 하지만 휠로더를 직접 운전해보지 않았으므로 실험에 앞서 10분간의 조종해볼 수 있는 연습 시간을 부여하였다.

본 논문에서는 휠로더 주행의 성능 평가 지표로서 Correlation 상수 R2을 사용하였다. R2은 피츠로우의 법칙에서 난이도 ID와 수행시간 MT의 관계를 비례적인 수치로 나타내는 지표이다. R2의 값이 1에 가까울수록 난이도 ID와 수행 시간 MT 의 상관관계가 명확한 것이며 작업 난이도에 따른 분류가 명확하다는 의미가 된다. 두번째 성능 평가 지표로써 성능지수(Index of Performance, IP)를 선정하였다. 성능지수는 ID와 MT의 관계를 보여주는 그래프에서 기울기의 역수이다. IP는 일반적으로 bit/seconds로 표현되며, 단위 시간당 정보의 전송 크기를 의미한다. IP의 수치가 크면 클 수록 단위 시간당 효율적인 성능을 발휘한다고 결론을 내릴 수 있다. 모든 실험의 결과는 전체 실험의 평균값으로 비교를 하였다.

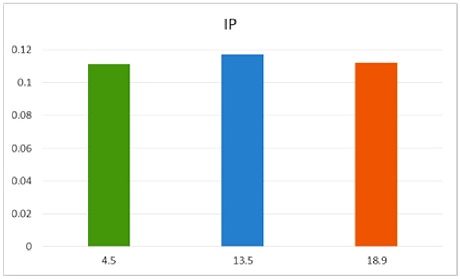

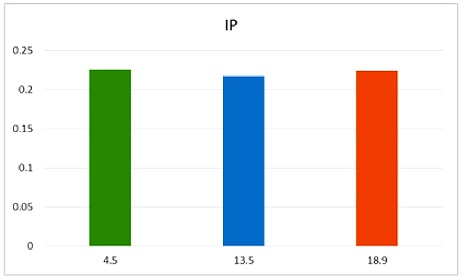

4.1 스티어링 비율(Steering Ratio)

Steering Ratio값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 R2의 값은 서로 간에 크게 차이가 나지 않았다. Steering Ratio 값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 성능지수 IP 값은 Steering Ratio가 13.5인 경우에 가장 높은 결과를 보여주었다. 13.5와 4.5의 IP 값의 차이는 0.007443로 파악되었다. 이는 휠로더 주행에 있어서 Steering Ratio의 차이는 영향을 조금 미친다고 볼 수 있다.

Steering Ratio 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 R2의 값은 각 변수마다 거의 차이가 나지 않았다. Steering Ratio 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 성능지수 IP 값은 Steering Ratio 값이 13.5일 때 최고 높은 결과를 보여 주었다. 13.5와 4.5의 IP 값의 차이는 0.014012로 파악되었다. 이는 V상차 주행 시뮬레이션 결과와 마찬가지로 휠로더 주행에 있어서 Steering Ratio의 차이는 영향을 미친다고 볼 수 있다.

4.2 최고속도(Maximum Velocity)

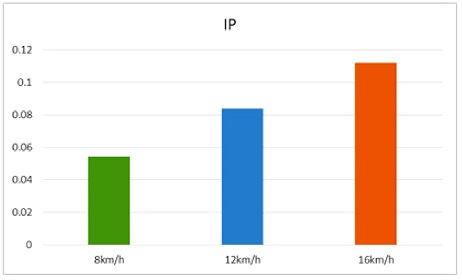

최대 속도 값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 R2의 값은 16 km/h와 8 km/h에서 0.021의 차이가 나타났다. 이는 속도가 증가함으로 인해서 난이도 ID와 수행시간MT의 선형 관계가 미미하지만 영향이 있는 것으로 파악되었다. 최대 속도값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 성능지수 IP 값은 최대 속도가 클수록 확실하게 증가하는 결과를 보여주었다. 16 km/h와 8 km/h의 IP 값의 차이는 0.05758로 2배 차이가 나는 것으로 파악되었다. 이는 휠로더 주행에 있어서 속도의 차이는 중요한 평가지표가 된다는 의미이다.

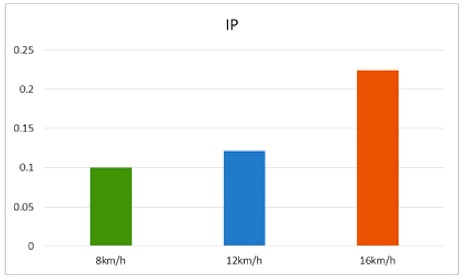

최대 속도 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 R2의 값은 각 변수마다 거의 차이가 나지 않았다. 최대 속도 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 성능지수 IP 값은 최대 속도가 클수록 확실하게 증가하는 결과를 보여주었다. 16 km/h와 8 km/h의 IP 값의 차이는 0.71957로 2배 차이가 나는 것으로 파악되었다. 이는 V상차 주행 시뮬레이션 결과와 마찬가지로 휠로더 주행에 있어서 속도의 차이는 중요한 평가지표가 된다는 의미이다.

4.3 마찰계수(Friction Coefficient)

마찰계수 값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 R2의 값은 0.01와 0.5에서 0.0393의 차이가 나타났다. 이는 마찰계수가 증가함으로 인해서 난이도 ID와 수행시간MT의 선형관계가 나빠지는 영향이 있는 것으로 파악되었다.

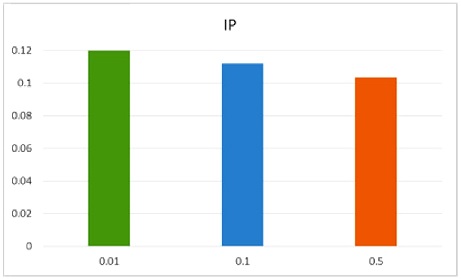

마찰계수 값을 변수로 설정한 V상차 주행 시뮬레이션 실험에서 성능지수 IP 값은 마찰계수가 작을수록 확실하게 증가하는 결과를 보여주었다. 0.01와 0.1의 IP 값의 차이는 0.015697로 파악되었다. 이는 휠로더 주행에 있어서 마찰계수의 차이는 중요한 평가지표가 된다는 의미이다.

마찰계수 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 R2의 값은 각 변수마다 거의 차이가 나지 않았다.

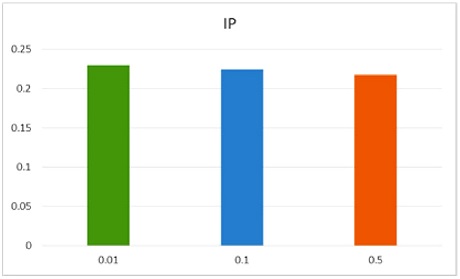

마찰계수 값을 변수로 설정한 ISO5010 시뮬레이션 실험에서 성능지수 IP 값은 마찰계수가 클수록 감소하는 경향이 있는 결과를 보여주었다. 0.01와 0.5의 IP 값의 차이는 0.02902로 파악되었다. 이는 V상차 주행 시뮬레이션 결과와 마찬가지로 휠로더 주행에 있어서 마찰계수의 차이는 중요한 평가지표가 된다는 의미이다.

5. 결론

본 논문에서는 휠로더의 자율 주행을 위한 방법 중, 원격 제어 시 필요한 주행 성능 평가의 객관성을 높이기 위한 방법으로는 인간-기계 상호작용 분야에서 대표적인 피츠의 법칙(Fitts’ Law)과 스티어링 법칙(Steering Law)을 제안하였다. 피츠의 법칙은 휠로더 주행 작업 중 V상차 주행 작업에 적용하였고 스티어링 법칙은 ISO5010 주행 작업에 적용하였다. 제안한 주행 성능 평가 방법의 검증을 위한 시뮬레이션 환경으로는 Open Dynamics Engine (ODE)을 사용하였다. 시뮬레이션에서 사용할 휠로더의 실물 모델은 두산의 DL400급 휠로더를 선정하였으며, 성능 평가의 비교대상을 위해 스티어링 비율(Steering Ratio), 최고속도(Maximum Velocity), 마찰계수(Friction Coefficient)를 각각 3가지씩 단계로 변화하며 실험을 진행하였다. 실험 결과 휠로더의 성능 평가에 가장 큰 영향을 미치는 요인은 최고속도이며, 가장 미미한 영향을 미치는 요인은 스티어링 비율로 나타났다. 최고 속도는 현 실험단계인 8-16 km/h 구간에서는 속도가 빨라지면 빨라질수록 성능지수 IP가 크게 증가하였다. 마찰계수는 현 실험단계 0.01-0.5 구간에서는 값이 증가할수록 성능지수가 감소하는 경향을 보였다. 스티어링 비율의 경우에는 현 실험단계 4.5-18.9 구간에서는 경향성이 보이지는 않았으나 14.5의 비율에서 가장 높은 성능지수 IP가 결과로 나타났다. 이러한 결과는 스티어링 비율의 값은 휠로더의 주행 성능에 있어서 최적의 값을 비율이 존재한다는 의미이고 추가적인 실험을 통하여 그 값을 구할 수 있을 것이다.

본 논문에서 제안한 휠로더의 주행 성능 평가 방법은 모든 실험의 결과에서 R2의 값이 0.95 이상의 결과가 나타나는 것으로 보아 그 방법이 유효함을 보여줄 수 있었다. 다만 변수로 지정한 스티어링 비율, 최고속도, 마찰계수 외에도 휠로더의 주행 성능에 미치는 변수들이 매우 많은 관계로 추후 추가적인 실험을 통해서 보다 사실적인 시뮬레이션으로 검증이 필요할 것으로 보인다. 더불어 본 논문에서 휠로더 모델로 설정한 DL400 외의 다른 휠로더 모델의 특성을 추가로 도입하여 방법론을 검증하면 더욱 좋은 결과를 얻을 수 있을 것으로 기대한다. 이러한 단계의 검증이 지나면 실제 휠로더 차량을 가지고 직접 실험을 통해 주행 성능 평가를 가능하게 할 것으로 생각한다.

Acknowledgments

본 연구는 2014년 국방과학연구소가 지원한 “군사용 무인로봇의 원격조종을 위한 Human-Machine Interface 개발(과제번호: UD140073ID)”사업과 2017년 한국산업기술평가관리원이 지원한 “재난 현장 구조 및 인도적 지원을 위한 차세대 로봇 원천기술(과제번호: 2017-10069072)”을 통해 수행되었으며 저자 중 박장우의 업무는 두산 인프라코어의 지원을 받아서 수행되었습니다.

REFERENCES

-

Gäfvert, M. and Lindgärde, O., “A 9-DOF Tractor-Semitrailer Dynamic Handling Model for Advanced Chassis Control Studies,” Vehicle System Dynamics, Vol. 41, No. 1, pp. 51-82, 2004.

[https://doi.org/10.1076/vesd.41.1.51.23408]

-

Lashgarian Azad, N., Khajepour, A., and Mcphee, J., “Robust State Feedback Stabilization of Articulated Steer Vehicles,” Vehicle System Dynamics, Vol. 45, No. 3, pp. 249-275, 2007.

[https://doi.org/10.1080/00423110600907469]

-

Kuijt-Evers, L., Krause, F., and Vink, P., “Aspects to Improve Cabin Comfort of Wheel Loaders and Excavators According to Operators,” Applied Ergonomics, Vol. 34, No. 3, pp. 265-271, 2003.

[https://doi.org/10.1016/S0003-6870(03)00032-2]

-

Wang, F. Y., Zhang, J., Sun, R. F., and Yu, F., “Analysis on the Performance of Wheel Loader in Typical Work Cycle,” Applied Mechanics and Materials, Vols. 148-149, pp. 526-529, 2012.

[https://doi.org/10.4028/www.scientific.net/AMM.148-149.526]

-

Joh, J. and Hwang, C. M., “A Heuristic Approach for Grading Operation of Hydraulic Excavator Systems Using Smismo Valve Configuration,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 11, pp. 1153-1160, 2013.

[https://doi.org/10.7736/KSPE.2013.30.11.1153]

-

Yoo, B. S., Hwang, C. M., and Joh, J., “A Study on the Energy Management Control of Hybrid Excavator,” Journal of the Korean Society for Precision Engineering, Vol. 29, No. 12, pp. 1304-1312, 2012.

[https://doi.org/10.7736/KSPE.2012.29.12.1304]

- Koyachi, N. and Sarata, S., “Unmanned Loading Operation by Autonomous Wheel Loader,” Proc. of ICCAS-SICE, pp. 2221-2225, 2009.

- Andersson, U., “Automation and Traction Control of Articulated Vehicles,” Ph.D. Thesis, Luleå Tekniska Universitet, 2013.

-

Els, P. S., “The Applicability of Ride Comfort Standards to Off-Road Vehicles,” Journal of Terramechanics, Vol. 42, No. 1, pp. 47-64, 2005.

[https://doi.org/10.1016/j.jterra.2004.08.001]

- Mansfield, N. J. and Whiting-Lewis, E., “Correlation between Objective and Subjective Measures of Automobile Ride Comfort for 1203 Drivers,” Proc. of 18th International Congress on Acoustics, pp. V-3529-V-3532, 2004.

-

Lee, S. W., Park, J. W., and Park, S. S., “Master Arm and Control System for Teleoperated Bolting Robot,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 2, pp. 185-193, 2013.

[https://doi.org/10.7736/KSPE.2013.30.2.185]

-

Seow, S. C., “Information Theoretic Models of HCI: A Comparison of the Hick-Hyman Law and Fitts' Law,” Human-Computer Interaction, Vol. 20, No. 3, pp. 315-352, 2005.

[https://doi.org/10.1207/s15327051hci2003_3]

-

Accot, J. and Zhai, S., “Beyond Fitts' Law: Models for Trajectory-Based HCI Tasks,” Proc. of the ACM SIGCHI Conference on Human Factors in Computing Systems, pp. 295-302, 1997.

[https://doi.org/10.1145/258549.258760]

-

Accot, J. and Zhai, S., “Performance Evaluation of Input Devices in Trajectory-Based Tasks: An Application of the Steering Law,” Proc. of the SIGCHI Conference on Human Factors in Computing Systems, pp. 466-472, 1999.

[https://doi.org/10.1145/302979.303133]