모듈러 구조의 멀티 디스크 타입 MR 유체 브레이크 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently the interest in miniaturization of mechanical devices has increased and magneto-rheological (MR) fluid brakes have been designed, fabricated and tested to be applied as a control element of various devices for assisting the elderly people. A multi-disk modular type of design is proposed to make an MR fluid brake that can generate high torque at the minimum size. The design parameters of the MR fluid brake were determined by mathematical modeling and the performance was predicted with magnetic analysis to maximize the design torque. A testbed was constructed and torque responses were measured and analyzed according to the input current for various rotational speeds to confirm the performance of the MR fluid brake. The experimental results showed that the MR fluid brake was applicable to actuating devices for assisting elderly people.

Keywords:

Magneto-rheological fluid, Modular structure, Multi disk, Rotary brake키워드:

자기유변유체, 모듈러 구조, 멀티 디스크, 회전형 브레이크1. 서론

최근 기계공학이 발전함에 따라 기계장치들의 소형화, 경량화 대한 관심이 증가하고 있다. 이에 따라 기계장치 구동부에 적용하기 위한 제어장치도 소형으로 높은 토크를 제어할 수 있는 장치가 요구되고 있다.1 이러한 제어장치는 일반적인 기계장치들 뿐만 아니라 보행보조기, 근력보조기기, 착용형 로봇(Wearable Robot)과 같이 근력약화 및 관절 질병 등으로 거동이 불편한 노인들을 보조하거나 재활 목적으로 보조기구들에 적용하기 위한 연구가 활발히 이루어지고 있다.2,3

노인들을 위한 보조기구들의 제어장치는 무게를 최소화 하면서 장치에 요구되는 토크를 제어할 수 있어야 하고, 착용자의 보행 의도나 움직임에 따라 제어가 용이해야 한다.4 제어장치로 적용하기 위한 일반적인 브레이크는 디스크와 브레이크 패드의 기계적인 마찰에 의해 작동되며, 지속적으로 사용시 디스크의 변형과 브레이크 패드의 손상으로 인해 영구적 사용이 불가능하고 공압 또는 유압에 의해 작동하는 브레이크는 토크를 제어하기 어렵다.5,6

기존 연구에서 착용형 로봇 구동부의 힘을 전달하기 위해 개발된 힘 반영 장치로는 모터에 링크 구조를 추가한 능동형 힘 반영 장치를 사용하거나, 전자기식 클러치 또는 ER 유체를 이용한 브레이크를 이용하여 착용자에게 반력감을 주는 수동형 힘 반영 장치가 사용되었다. 능동형 힘 반영 장치는 추가적인 링크 구조를 필요로 하여 로봇의 무게 증가 및 구조가 복잡하고 제어가 복잡해지는 단점이 있다. 수동형 힘 반영 장치인 전자기식 클러치는 스틱-슬립(Stick-Slip) 현상 때문에 제어가 어려워 부적합하고, Electro-Rheological (ER) 유체를 이용한 브레이크는 소형화 및 경량화에 유리하며 단순한 구조로 제작이 가능하고 제어성이 좋지만 고전압 사용과 소형화함에 따라 효율적으로 높은 힘을 발생시키기 어렵다.7 앞서 설명한 장치들과는 달리 소형화에 유리하고 제어성이 좋으며, 사용되는 장치에 요구되는 토크를 발생시킬 수 있는 Magneto-Rheological (MR) 유체를 이용한 브레이크가 개발되어 왔다.8

MR 유체를 이용한 브레이크는 형성된 자기장의 세기에 따라 MR 유체 분자들의 결합력을 이용하여 제동이 가능한 장치를 말한다. 일반적인 브레이크와 달리 습동부가 없는 단순한 구조로 소형화에 유리하며 단위 체적/중량당 출력비가 높다. 기능성 유체인 MR 유체는 ER 유체와 달리 침전물 발생이 적어 유체의 누설만 방지하면 반영구적으로 사용이 가능하며, 상대적으로 ER 유체에 비해 낮은 전압과 전류를 이용하여 높은 출력토크를 발생시킬 수 있다.6,9

본 논문에서는 각각의 디스크마다 MR 유체부의 최대 항복응력을 발생시켜 높은 토크를 발생시킬 수 있는 모듈러 구조의 멀티디스크 타입 MR 유체 브레이크를 개발하였다. 노인들을 위한 보조기구들의 제어장치로 적용하기 위해 목표 토크를 선정하고 전체 치수를 제한하여 제작하였다. 제작된 MR 유체 브레이크의 인가 전류에 따른 토크성능과 인가 전류 및 RPM 변화에 따른 응답특성을 확인하기 위해 테스트베드를 구축하였고 실험을 통해 성능을 확인하였다.

2. MR 유체 브레이크

2.1 MR 유체의 특성

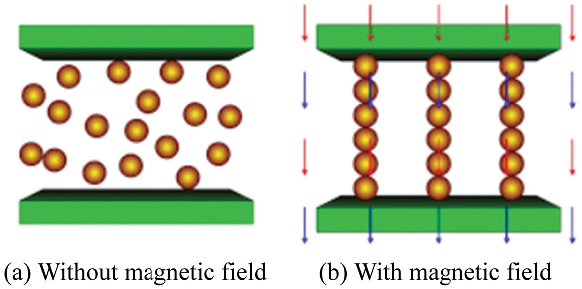

기능성 유체인 MR 유체는 낮은 투자율의 용매에 미크론 크기의 자성입자를 분산시킨 유체이다. MR 유체를 이용한 기계장치는 단순 구조의 신뢰성이 높은 기계요소로 제작할 수 있으며, 제어 응답속도가 빨라 다양한 분야의 제어장치로 활용 가능하다.10 외부에서 인가된 전류에 따라 발생되는 자기장의 세기와 밀도에 따라 유체의 겉보기 점도가 가역적으로 변화하며 Fig. 1과 같은 특성을 나타낸다.

Fig. 1(a)는 자기장을 인가하지 않았을 때 유체의 입자 배열 상태를 나타내며, 유체가 가지고 있는 고유의 점성 특성만을 보인다. Fig. 1(b)는 전류를 인가하여 자기장이 형성되었을 때 나타나는 특징으로 MR 유체에 투과되는 자기장의 방향과 세기에 따라 입자들의 결합 구조와 결합력을 달리한다. 투과되는 자기장의 세기에 따라 MR 유체의 항복응력이 증가하며 일정 세기에 도달하였을 때 MR 유체는 최대 항복응력 구간에서 자기포화 된다. 이후 전류를 제거했을 때 원래의 점도로 복귀하며 Fig. 1(a)와 같이 되돌아가는 특성을 가진다. 이러한 특성을 이용하여 MR 댐퍼, 클러치, 브레이크 등 다양한 장치로 개발하고 있으며 다양한 분야에 적용하기 위한 많은 연구가 이루어지고 있다.10,11

2.2 MR 유체 브레이크의 구조 및 원리

MR 유체를 이용한 브레이크는 강자성체의 재질을 이용한 로터와 스테이터로 이루어지며, 코일에 전류를 인가하여 형성된 자기장을 통해 토크를 발생시킨다. MR 유체 브레이크에 형성되는 자기장은 코일 턴 수와 코일에 인가되는 전류에 비례하며 자기장 세기에 따라 MR 유체 브레이크의 출력토크를 달리한다.

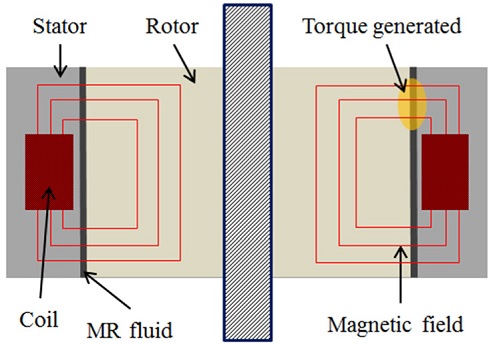

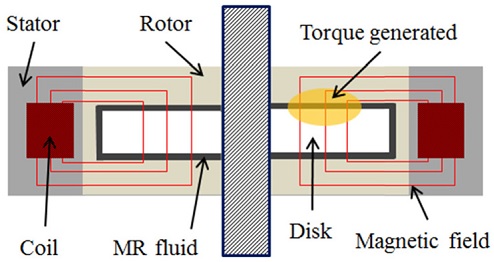

MR 유체 브레이크는 MR 유체의 전단응력이 발생하는 부분에 따라 드럼 타입 브레이크와 디스크 타입 브레이크로 나눠진다. Fig. 2는 드럼 타입 MR 유체 브레이크이며 로터 외각에 위치해 있는 MR 유체에 자기장이 투과되어 토크를 발생시킨다. 자기장을 형성하기 위한 코일부의 부피가 커질수록 전단응력을 형성하는 MR 유체 마찰부의 위치가 회전 축으로부터 가까워 지므로 높은 토크를 발생시키기 어렵다. Fig. 3은 디스크 타입 MR 유체 브레이크이며 로터와 스테이터 사이에 위치한 MR 유체의 전단응력을 이용하여 토크를 발생시킨다. MR 유체의 전단응력을 형성하기 위한 디스크의 부피 제한이 적고 MR 유체의 전단면적을 효율적으로 증가시킬 수 있어 높은 토크를 발생시킬 수 있다.1

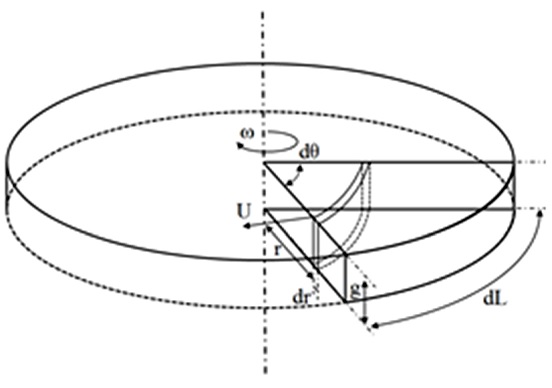

디스크 타입 MR 유체 브레이크에 발생하는 토크를 알아보기 위해 Fig. 4와 같이 나타내었다. ω는 디스크의 회전속도이며 dθ와 dr의 곱으로 구해지는 미소 면적에서 발생하는 힘을 이용해 출력토크를 구한다. 여기서 U는 미소 부분의 선 속도이며, g는 로터 디스크와 스테이터 사이에 MR 유체가 위치하는 간격을 나타낸다. MR 유체에 발생되는 힘은 식(1)과 같이 나타낼 수 있으며, MR 유체에 자기장이 투과되어 발생한 항복응력에 의한 힘 dFτ와 MR 유체의 고유의 점성 마찰에 의해 발생한 힘 dFη의 합으로 나타낼 수 있다.

| (1) |

식(1)에서 항복응력, 점성계수, 선 속도의 변수를 이용하여 식(2)와 같이 나타낼 수 있다.

| (2) |

MR 유체의 항복응력은 입력 전류에 따른 자기장의 세기에 의해 결정되며, 점성계수 η는 자기장이 형성되지 않았을 때 MR 유체가 갖는 고유 점성이다. 디스크 타입 MR 유체 브레이크의 디스크 면에 위치한 MR 유체부의 미소 부분에서 발생하는 토크는 발생한 총 힘과 축과의 거리 r의 곱의 형태로 식(3)과 같이 나타낸다.

| (3) |

MR 유체에 발생하는 전체토크는 앞서 설명한 바와 같이 고유 점성에 의한 토크와 자기장 투과에 따른 MR 유체에 생성되는 항복응력에 의한 토크의 합의 형태로 정리할 수 있으며 식(4)와 같이 나타낼 수 있다.

| (4) |

τy(H)는 전류 인가에 따라 형성되는 자기장의 세기에 의해 변화되는 MR 유체의 항복응력을 나타내며 높은 전류를 인가할수록 높은 항복응력을 발생시킨다. 식(4)를 회전 각도와 중심과의 거리에 대한 적분식으로 나타내어 최종적인 식은 다음과 같이 정리할 수 있다.1,12

| (5) |

| (6) |

도출된 식을 통해 디스크 타입 MR 유체 브레이크의 출력토크는 디스크의 반경과 자기장에 따른 MR 유체의 항복응력 등 몇몇 변수들에 영향을 미치는 것을 확인하였다. 제한된 상황에서 높은 출력토크를 갖는 MR 유체 브레이크 개발을 위해 앞서 도출한 수식을 이용하여 설계 변수들을 결정하고, 성능에 영향을 미치는 요인들을 고려하여 설계를 진행하였다.

3. 모듈러 구조의 멀티디스크 타입 MR 유체 브레이크

3.1 개념설계

노인들을 위한 보조기구들의 제어장치로 적용하기 위해 전체 지름을 60 mm로 제한하여 설계하였다. 전체 지름을 제한함에 따라 각각의 부품들도 소형으로 제작해야 하며, 앞서 디스크의 외경이 출력토크에 큰 영향을 주는 것으로 확인함에 따라 전체 지름이 작아지면 출력토크가 크게 감소하는 것을 예상할 수 있다. 따라서 제한된 치수에 따라 줄어드는 출력토크를 보완하기 위해 새로운 구조의 MR 유체 브레이크를 제안하고자 한다.

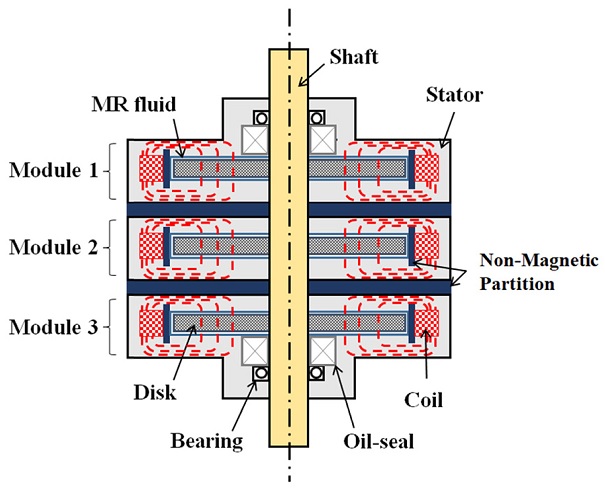

제한된 치수에서 MR 유체 브레이크의 출력토크를 증가시키기 위해서 출력토크에 영향을 미치는 변수들을 증감하여 개선하는 방법이 있지만, 높은 출력토크를 갖기 위한 방법으로 항복응력이 발생되는 MR 유체부의 전단면적 부분을 증가시켜 토크를 증가시킬 수 있다. 전단면적을 증가시키기 위한 방법으로는 디스크의 내경을 줄이고 외경을 늘려 전단면적을 증가시킬 수 있지만, 이는 전체 지름이나 다른 요소들을 고려해야 하기 때문에 제한적인 방법이다. 전체 치수가 제한되어 있는 경우 전단면적을 효율적으로 증가시킬 수 있는 방법으로 디스크 개수를 늘려 전체 단면적을 증가시키는 방법이 있지만 전체 디스크의 개수가 증가할수록 전체 자기저항이 증가하기 때문에 디스크와 MR 유체에 투과되는 자기장 세기가 약해져 효율적으로 토크를 증가시키지 못하는 단점이 있다. 이러한 문제를 보완하기 위해 모듈러 구조의 멀티 디스크 타입을 제안하였으며 Fig. 5와 같이 나타내었다.

여러 개의 디스크를 각각의 모듈로 나누어 단일 디스크 형태로 설계 하였으며, 전체적으로 멀티 디스크 구조를 갖는다. 모듈과 모듈 사이에는 전류를 인가하였을 때 각각의 모듈 인접부에 자기장이 상쇄되어 자기장의 세기가 약해지는 것을 방지하기 위한 알루미늄 파티션을 삽입하였다. 각각의 모듈은 코일에서 형성되는 자기장을 통해 각 디스크마다 최대 항복응력을 낼 수 있도록 하였으며 효율적으로 전단면적을 증가시켜 출력 토크를 향상시킬 수 있다.

제안된 MR 유체 브레이크를 노인들을 위한 보조기구들의 제어장치로 적용하기 위해 사람의 신체 부위에 요구되는 성능을 Table 1에 나타내었으며, MR 유체 브레이크의 목표 토크는 최대로 요구되는 성능만을 고려하였다. 장치에 요구되는 최대 토크는 65 Nm이며,3 1 : 15의 감속기를 고려하여 목표 최대 출력 토크를 4.5 Nm 이상 발생시킬 수 있도록 설계변수들을 결정하였다.

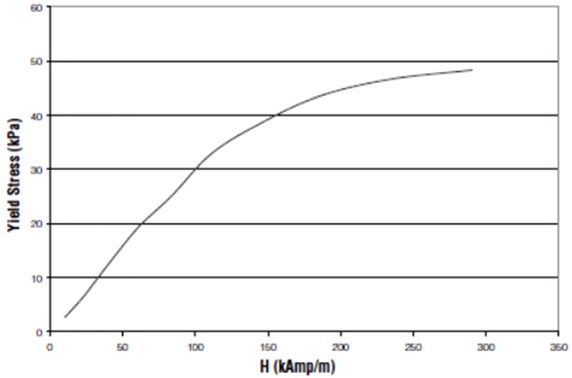

MR 유체 브레이크에 사용된 MR 유체는 LORD사의 MRF-132DG이며 자속밀도에 따른 항복응력 τy(H)의 특성은 Fig. 6과 같다. 1 T이상의 자기장의 세기를 가질 때 MR 유체에 발생하는 최대 항복응력은 약 48 kPa이다.13 MR 유체의 항복응력은 자기장의 세기에 따라 변하지만 적용가능 여부를 판단하기 위해 최대 항복응력만 고려하여 설계하였다. 전체 지름을 60 mm로 제한함에 따라 앞서 도출한 수식을 이용하여 목표 토크에 도달하기 위한 각각의 설계 변수들을 결정하였고, Table 2는 각각의 모듈에 적용된 MR 유체 브레이크의 설계 변수이다.

3.2 자기해석 및 MR 유체 브레이크 제작

개념 설계를 통해 결정된 MR 유체 브레이크의 설계 변수들은 최대 4.5 Nm 이상의 출력 토크가 발생 되도록 설계하였다. MR 유체 브레이크는 코일 턴 수와 입력 전류에 따른 자기장의 세기 그리고 재질의 자성특성에 따라 성능을 달리한다. 따라서 자기해석을 진행하기 위해 예상 코일 턴 수와 사용된 재질특성을 입력하고 인가전류에 따른 발생하는 자기장의 세기를 확인하고자 한다.

스테이터와 로터 사이에 위치한 MR 유체에 높은 항복응력을 발생시키기 위해서 SM45C 보다 항복강도는 낮지만 자기특성이 우수한 SM10C 재질을 사용하였다. 축 재질은 로터 디스크와 결합되어 최대 출력토크에도 변형이 되지 않도록 하고, 축을 통해 바깥으로 자기가 누설되지 않게 하기 위해 강도가 높고 상자성체인 티타늄을 사용하였다. 실제 MR 유체 브레이크에 적용된 재질을 Table 3에 나타내었고, 자기해석 결과를 이용하여 제작하기에 앞서 MR 유체의 최대 항복응력을 발생시키는지 확인하고자 한다.

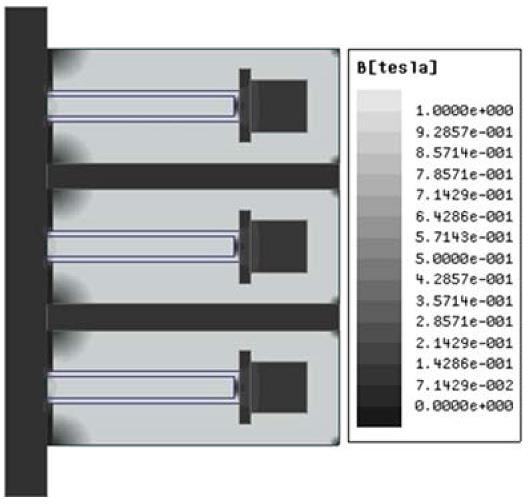

각각의 모듈에 사용될 코일의 직경은 0.35 mm이고 예상 권선수는 120턴이며 최대 인가 전류인 4 A를 적용한 자기해석 결과를 Fig. 7에 나타내었다. 최대 인가전류일 때 MR 유체에 투과되는 자기장의 세기는 최대 1 T 이상으로 MR 유체의 최대 항복응력을 발생시킬 수 있다. 자기해석 결과와 MRF-132DG 데이터 시트를 이용하여 MR 유체 브레이크에 발생되는 예상 최대 출력토크를 계산하였을 때 약 4.7 Nm 결과를 보였으며 기존에 설정한 목표토크인 4.5 Nm보다 높은 출력토크 결과를 나타낸다.

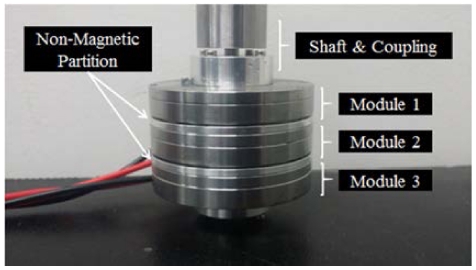

앞서 도출한 수식을 통해 결정된 설계변수와 자기해석 결과를 이용하여 예상 출력토크를 확인하고, 최종적으로 제작한 MR 유체 브레이크는 Fig. 8과 같다. 총 3개의 단일 디스크 모듈을 적층하였으며 MR 유체 브레이크의 MR 유체 누유 방지를 위해서 양쪽 끝 모듈에 Oil-Seal을 이용하여 MR 유체 주입시 역류방지 및 반대편으로 누유 되는 것과 축 밖으로 MR 유체가 누유되는 것을 방지하였다. 각각의 모듈 사이에 삽입되는 알루미늄 파티션에 중앙부에 O-Ring을 이용하여 모듈 사이마다 MR 유체가 외부로 누유되는 것을 방지하였다.

4. MR 유체 브레이크 토크 실험

4.1 테스트베드 구축

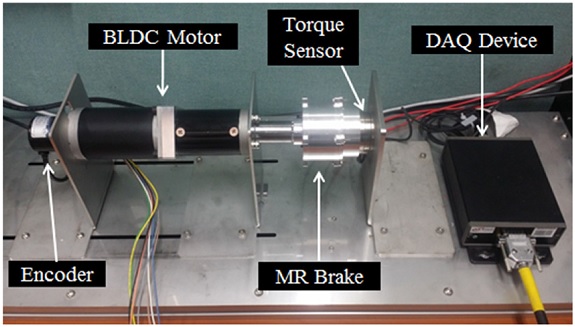

앞서 제작한 MR 유체 브레이크의 출력 토크를 성능을 시험하기 위해서 Fig. 9와 같이 테스트 베드를 구성하였다. 사용된 BLDC 모터는 최대 110 W의 출력을 가지며 1/53의 감속기를 부착하여 최대 50 RPM까지 구동할 수 있도록 구성하였다. MR 유체 브레이크 축에는 커플링을 이용하여 BLDC 모터와 연결하여 축을 회전시킨다. 구동하고 있는 MR 유체 브레이크 코일부에 전류를 인가하여 토크를 발생시킨다. 발생되는 토크는 MR 유체 브레이크에 부착되어 있는 토크센서를 통해 측정되며, 사용된 토크 센서는 최대 20 Nm까지 측정할 수 있다.

4.2 실험 결과

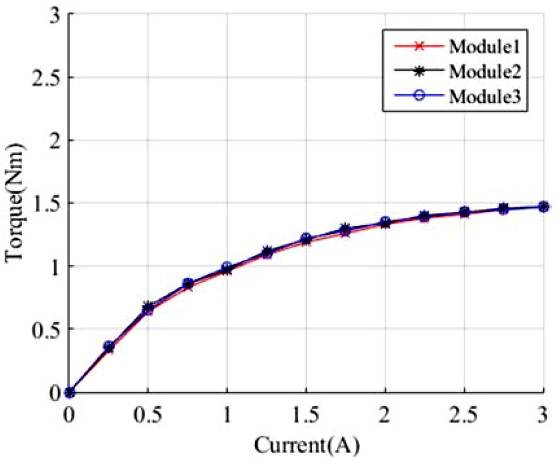

모듈러 구조의 멀티 디스크 타입 MR 유체 브레이크의 모듈별 출력토크를 Fig. 10에 나타내었다. 각각의 모듈은 단일 디스크의 형태로 인가전류에 따라 선형적으로 토크가 증가한다. 모듈러 구조의 멀티 디스크 타입 MR 유체 브레이크 제작시 전체 높이에 대한 치수제한이 없다면 모듈의 개수에 비례하게 출력토크를 증가시킬 수 있으며, 각각의 모듈별 전류 On/Off를 통하여 사용자가 원하는 성능에 맞추어 사용이 가능하다.

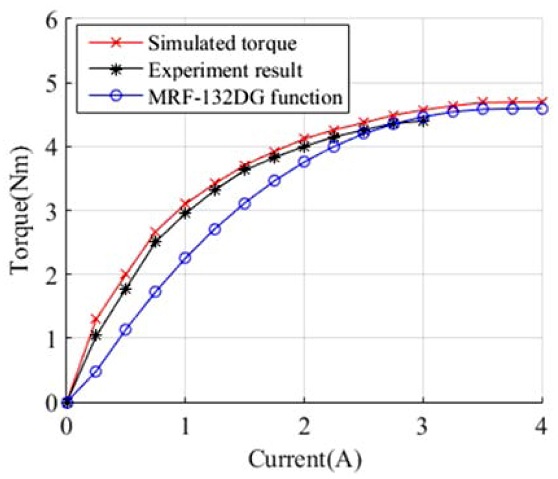

전체 모듈에 대한 출력토크 결과는 Fig. 11에 나타내었다. 실험결과는 인가 전류대비 출력토크 결과이며, 사용된 코일의 최대 허용전류를 고려하여 최대 3 A까지 실험하였다. 시뮬레이션 토크는 자기해석 프로그램을 통해 인가 전류마다 얻은 자기장 세기를 MR 유체 데이터 시트를 이용하여 발생하는 항복응력을 구하고, 앞서 도출한 수식에 값을 대입하여 얻은 결과이다. 실제 실험값보다 조금의 높은 결과를 나타내지만 결과가 유사함을 알 수 있다. MRF-132DG의 함수식은 기존에 연구된 MRF-132DG 함수식을15 이용하여 얻은 항복응력을 수식에 대입하여 얻은 결과이다. 실제 결과와는 상이하지만 전류대비 토크 증가에 대한 선형성을 확인할 수 있다.

실험을 통해 얻은 최대 인가 전류인 3 A일 때 최대 출력토크는 4.4 Nm임을 보여주며, 자기해석 결과를 이용하여 계산된 이상적인 최대 출력토크는 4.57 Nm임을 보인다. 결과값의 차이는 제작된 MR 유체 브레이크의 코일공간에 이상적으로 권선하였을 때 코일 턴 수와 실제 제작한 코일의 턴 수의 차이가 발생하면서 결과값에 영향을 주었음을 확인하였다. 기존에 설정한 목표 토크는 4.5 Nm였지만, 앞서 설명한 바와 같이 사용된 코일의 최대 허용전류를 고려하여 최대 입력전류인 4 A까지 전류를 인가하지 못하였고, 이에 따라 MR 유체의 최대 항복응력까지 도달하게 하지 못하여 목표 토크보다 낮은 결과를 보인다. 개발된 MR 유체 브레이크의 최대 출력토크 4.4 Nm를 1 : 15의 감속기를 부착한 성능을 고려하면 요구되는 성능에 근접한 결과임을 알 수 있다.

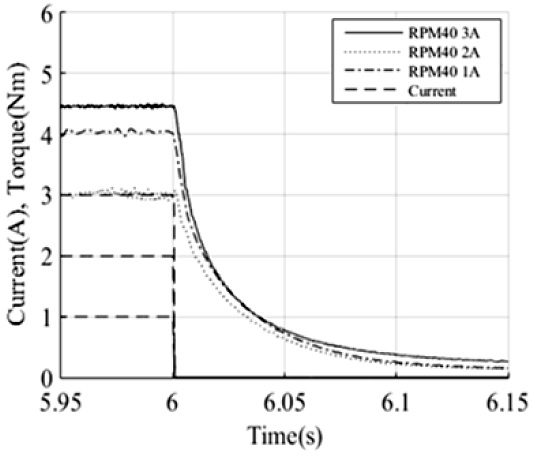

MR 유체 브레이크의 계단입력으로 인가된 전류에 대한 응답 특성을 실험 결과를 Figs. 12와 13에 나타내었다. 인가 전류에 따른 토크 증가율을 보았을 때 1 A에서 전류를 2배, 3배 증가시켜도 출력토크는 비례하여 증가하지 않는다. 이는 Fig. 6에서 알 수 있듯이 자속밀도가 증가함에 따라 MR 유체에 발생하는 항복응력 증가량이 배수 증가하지 않기 때문이다. 토크 증가구간에서는 인가전류가 높을수록 응답시간에 대한 큰 영향을 미치며, 반대로 토크 감소구간에서는 인가된 전류가 응답시간에 크게 영향이 미치지 않음을 확인할 수 있다. 다만, 인가된 전류가 높을수록 MR 유체의 고유점성으로 인한 발생 토크로 안정화 되기까지 상대적으로 긴 응답특성을 보인다. 이는 전류 제거시 재질에 남아있는 잔류자기로 인하여 MR 유체의 고유 점성으로 인한 출력토크 상태로 돌아가는데 응답시간이 지연됨을 알 수 있다.

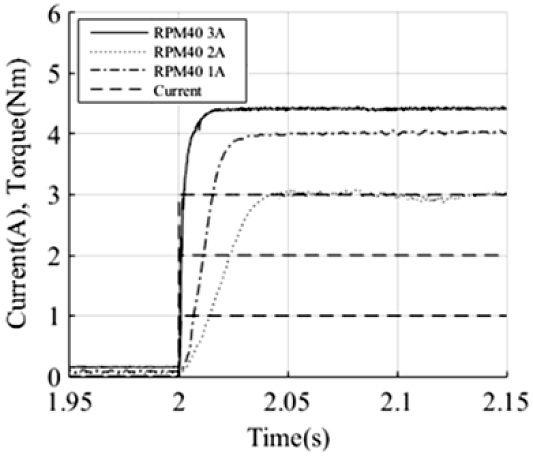

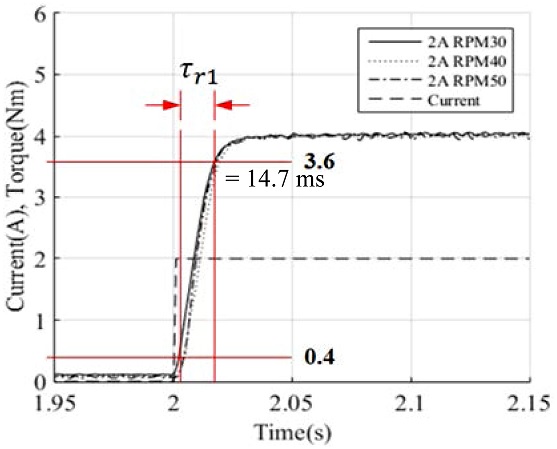

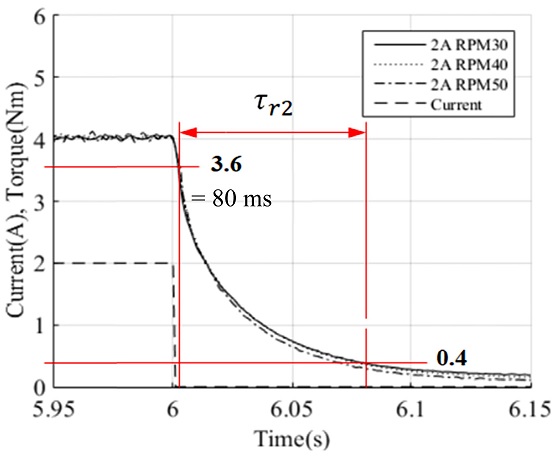

계단형으로 전류 인가시 RPM 변화에 따른 토크 및 응답시간을 알아보기 위한 실험결과를 Figs. 14와 15에 나타내었다. 전류 인가에 따른 토크증가 및 감소 구간에서 조금의 차이가 있으나 RPM 변화에 따른 토크 및 응답시간 차이는 큰 영향을 주지 않음을 확인하였다. 이는 RPM 변화량이 상대적으로 크지 않아 성능에 큰 영향을 미치지 않는 것으로 예상된다. 계단입력의 전류 인가시 토크 발생에 대한 시간 지연은 없었으며 τr1이 14.7 ms로 측정되어 상승시간 tr이 3.67 ms의 빠른 응답특성을 보인다. 반대로 전류 제거 시는 자성체의 잔류자기로 인해 늦은 응답특성을 보인다. 전류 제거시 τr2는 80 ms로 측정되었으며 따라서 하강시간 tf는 20 ms로 측정되었다.

5. 결론

최근 들어 기계 장치들의 소형화와 노인들의 근력보조나 재활을 위한 기구들에 적용할 수 있는 제어장치의 수요와 공급이 증가함에 따라, 제한된 크기에서 높은 토크를 발생시키는 MR 유체 브레이크를 개발하였다. MR 유체의 전단면적과 자기장 형성을 효율적으로 증가시킬 수 있도록 각각의 디스크를 모듈로 나누어 출력 토크를 증가시켰다. 실험에 의한 최대 출력 토크는 기존에 설정한 목표토크보다 낮게 측정되었으나, 측정된 결과를 감속비에 적용하면 장치에 요구되는 토크 값에 근접한 결과를 보인다. 자기해석을 이용하여 계산한 토크값과 실험값의 차이는 입력 전류에 따른 코일의 전류 허용한계를 고려하여 기존에 목표 최대 전류까지 인가하지 못했기 때문이다. 이후 입력 전류대비 높은 자속밀도를 발생시킬 수 있도록 문제점을 개선하면 최대 토크를 발생시킬 수 있을 것으로 보인다.

노인들을 위한 보조기구들의 제어장치로 적용하기 위해 MR 유체 브레이크가 갖는 응답특성에 대한 실험을 진행한 결과 개발된 MR 유체 브레이크가 빠른 응답특성을 갖는 것을 확인하였다. 토크 상승구간에서 인가된 전류가 클수록 더욱 빠른 응답특성을 보이며, 토크 감소 구간에서는 인가된 전류가 큰 영향을 미치지 않았다. RPM 변화에 따른 토크와 응답특성도 큰 영향을 미치지 않았으나, RPM 변화량을 상대적으로 크게 변화시키는 경우 출력 토크에 영향을 줄 수 있을 것으로 예상된다.

향후 개발된 모듈러 구조의 MR 유체 브레이크 토크 성능을 개선하기 위해 전단면적을 증가시키기 위한 새로운 구조 적용 및 자기 효율을 높이기 위한 재질 개선에 대한 연구를 진행할 것이며, 이를 통해 출력토크를 개선 한다면 노인들을 위한 보조기구들의 제어장치로 적용 가능할 것으로 예상한다.

NOMENCLATURE

| T : | Total torque |

| η : | MR fluid viscous |

| ω : | Rotation speed of disk |

| g : | MR fluid gap thickness |

| RD : | Disk’s outer radius |

| Rd : | Disk’s inner radius |

| τy(H) : | Yield stress of MR fluid by magnetic field |

Acknowledgments

본 연구는 국방과학연구소의 “소형의 고토크 MR브레이크 및 고효율 제어기 개발” 과제(과제번호: 20170859) 그리고 보건복지부의 “100세 사회 대응 고령 친화 제품 연구개발사업”(HI15C1027) 그리고 산업통상자원부의 에너지수요관리핵심기술개발사업(과제번호: 20152020500270 10067781)의 연구비 지원에 의해 수행되었습니다.

REFERENCES

- Sung, K.-G. and Choi, S.-B., “Design and Control of a MR Shock Absorber for Electronic Control Suspension,” J. Korean Soc. Precis. Eng., Vol. 28, No. 1, pp. 31-39, 2011.

-

Park, W.-C., Lee, H.-C., and Kim, I.-G., “Study on the Compact MR Fluid Brake for the Training and Sporting Equipment for Leg Rehabilitation,” Journal of the Korea Academia-Industrial Cooperation Society, Vol. 13, No. 7, pp. 2878-2885, 2012.

[https://doi.org/10.5762/KAIS.2012.13.7.2878]

-

Veneman, J. F., Kruidhof, R., Hekman, E. E., Ekkelenkamp, R., Van Asseldonk, E. H., et al., “Design and Evaluation of the Lopes Exoskeleton Robot for Interactive Gait Rehabilitation,” IEEE Transactions on Neural Systems and Rehabilitation Engineering, Vol. 15, No. 3, pp. 379-386, 2007.

[https://doi.org/10.1109/TNSRE.2007.903919]

-

Ma, H., Chen, B., Qin, L., and Liao, W.-H., “Design and Testing of a Regenerative Magnetorheological Actuator for Assistive Knee Braces,” Smart Materials and Structures, Vol. 26, No. 3, Paper No. 035013, 2017.

[https://doi.org/10.1088/1361-665X/aa57c5]

- Park, J. D., Kim, H., Lee, S. G., Choi, M. J., Cho, H. C., et al., “Design of Multi Disk Type Magnetorheological Brake,” Proc. of Institute of Control Robotics and System, pp. 458-459, 2016.

-

Park, J. D., Kim, H., Lee, S. G., Choi, M. J., Cho, H. C., et al., “Design of a MR-fluid Brake with Multi-Layered Disk for a Compact Actuating Device,” Proc. of the International Conference on Control Automation and System, pp. 1533-1536, 2016.

[https://doi.org/10.1109/ICCAS.2016.7832507]

- Kim, S. J., Cho, C. H., Lee, J. M., Hwang, Y. H., and Kim, M. S., “A Small MR Brake for Force Feedback Devices,” Proc. of Korean Society for Noise and Vibration Engineering, pp. 169-172, 2004.

-

Senkal, D. and Gurocak, H., “Compact MR-Brake with Serpentine Flux Path for Haptics Applications,” Proc. of Third Joint Eurohaptics Conference and Symposium on Haptic Interfaces for Virtual Environment and Teleoperator Systems, pp. 91-96, 2009.

[https://doi.org/10.1109/WHC.2009.4810807]

-

Kim, W. H., Park, J. H., Yang, S. Y., and Choi, S. B., “Control Performance Evaluation of MR Brake Depending on Durability,” Transactions of the Korea Society for Noise and Vibration Engineering, Vol. 26, No. 6, pp. 482-487, 2016.

[https://doi.org/10.5050/KSNVE.2016.26.6.660]

- Youn, D. W., Park, J. H., Choi, S. K., Yun, S. N., and Ham, S. Y., “Electromagnetic Analysis and Design of Rotary MR Brake,” Proc. of The Korean Society for Power System Engineering, pp. 146-151, 2006.

- Park, J., Ham, Y., Yun, S., and Sea, W., “Basic Characteristic of MR Fluid and Its Application,” Journal of Drive and Control, Vol. 5, No. 3, pp. 9-14, 2008.

-

Ubaidillah, W. A., Adiputra, D., Tjahjana, D., Rahman, M., et al., “Performance Prediction of Serpentine Type Compact Magnetorheological Brake Prototype,” Proc. of American Institute of Physics Conference, Paper No. 030032, 2017.

[https://doi.org/10.1063/1.4968285]

-

Varela-Jiménez, M., Luna, J. V., Cortés-Ramírez, J., and Song, G., “Constitutive Model for Shear Yield Stress of Magnetorheological Fluid Based on the Concept of State Transition,” Smart Materials and Structures, Vol. 24, No. 4, pp. 1-7, 2015.

[https://doi.org/10.1088/0964-1726/24/4/045039]

- Load Co., “MRF-132DG Magneto-Rheological Fluid - 1 Liter,” http://www.lordmrstore.com/lord-mr-products/mrf-132dg-magneto-rheological-fluid, (Accessed 16 JAN 2018)

-

Kim, W. H., Park, J. H., Kim, G.-W., Shin, C. S., and Choi, S.-B., “Durability Investigation on Torque Control of a Magneto-Rheological Brake: Experimental Work,” Smart Materials and Structures, Vol. 26, No. 3, Paper No. 037001, 2017.

[https://doi.org/10.1088/1361-665X/aa59d8]