좌우 틸팅이 가능한 굴삭기 버켓용 로터리 액츄에이터 설계 및 시험

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Generally, a working excavator has only one directional bucket tilting angle, which is up-forward. However, side direction rotation of the bucket would allow variety of working output. We designed a hydraulic rotary actuator comprising a double rod hydraulic cylinder with a rack-pinion gear set for use in excavator bucket with side tilting mechanism, thus converting the linear to angular motion. The proposed side tilting rotary actuator was designed with parts suitable for medium size of heavy duty excavator. These mechanical parts were inexpensive to purchase and the manufacturing cost was reasonable. The proposed mechanism is potentially useful for excavator with variety of working output.

Keywords:

Rotary actuator, Rack pinion gear, Tilting unit, Double rod hydraulic cylinder키워드:

로터리 액츄에이터, 랙 피니언 기어, 틸팅유닛, 양로드형 실린더1. 서론

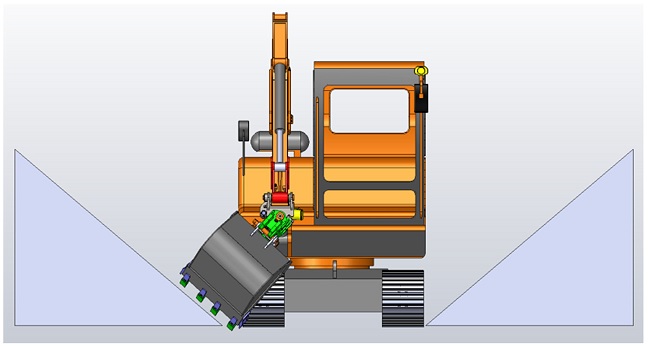

현재 굴삭기의 버켓은 앞뒤 방향으로만 틸팅하게 되어있어 측면 및 법면 작업시에는 굴삭기 전체를 90°회전시켜 작업해야 하는 번거로움이 있다. 굴삭기 버켓의 좌우 액츄에이터는 Fig. 1과 같이 암 (Arm)과 버켓 (Bucket)의 사이에 위치하여 버켓이 좌우로 회전할 수 있게 한다. 이를 통해 굴삭기의 좌우 작업반경이 확보하게 되고 법면 작업 및 관로 작업 등에서 효율을 높일 수 있게 되며 숙련자가 아니더라도 다양한 작업이 가능할 것으로 기대된다. 굴삭기용 회전형 유압 액츄에이터는 2쌍의 헬리컬 기어를 사용하여 유일하게 스웨덴의 특정기업에서만 제작되어 시판 중이지만 가격이 모델 별 500 만 원 대의 고가로 특수목적 중장비 외 사용이 극히 제한적이다.

본 연구에서는 굴삭기 버켓의 좌우 방향 틸팅이 가능한 방식의 로타리 액츄에이터를 설계하고, 국내에서 구하기 쉬운 부품을 사용하여 제작이 용이한 양로드형 유압실린더 및 랙-피니언을 이용하여 경제적인 버켓 좌우 틸팅이 가능한 로터리 액츄에이터 시제품을 제작하여 실차 시험을 수행하였다.1

2. 로터리 액츄에이터 설계 조건 설정

굴삭기에 사용되는 로터리 액츄에이터의 가장중요한 성능으로는 로터리 액츄에이터의 회전 토크와 틸팅이 이루어진 뒤 그 자세를 유지할 수 있는 브레이크 토크이다. 이는 굴삭기 버켓의 중량 및 흙이 가득 차있을 때의 중량을 가정하여 선정하였고 그 기준은 Table 1에 나타내었다. 실제 굴삭기 버켓에 필요한 하중 조건 설정을 위하여 1차적으로 굴삭기 유압모터를 이용하여 좌우 틸팅이 가능한 로타리 액츄에이터를 설계, 제작하였다.

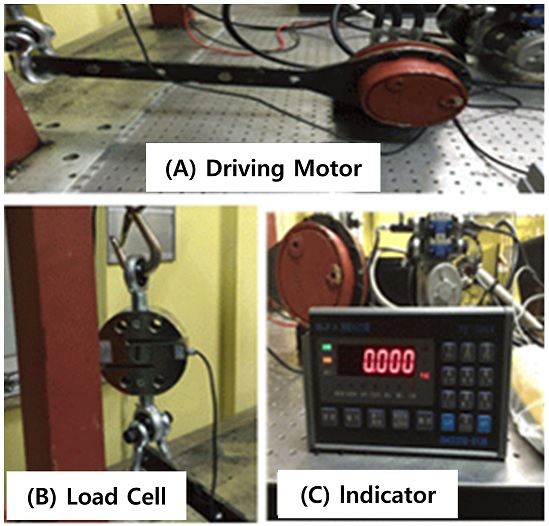

1차 제작된 로타리 액츄에이터 토크 실험은 Fig. 2와 같이 액츄에이터를 고정할 수 있는 브라켓과 선반을 이용하여 로드셀을 장착하여 회전 토크를 측정하였다. 브레이크 토크 측정은 Winch를 이용하여 측정하였다.

Experimental equipment with load cell and hydraulic motor type rotary actuator to have the design conditions

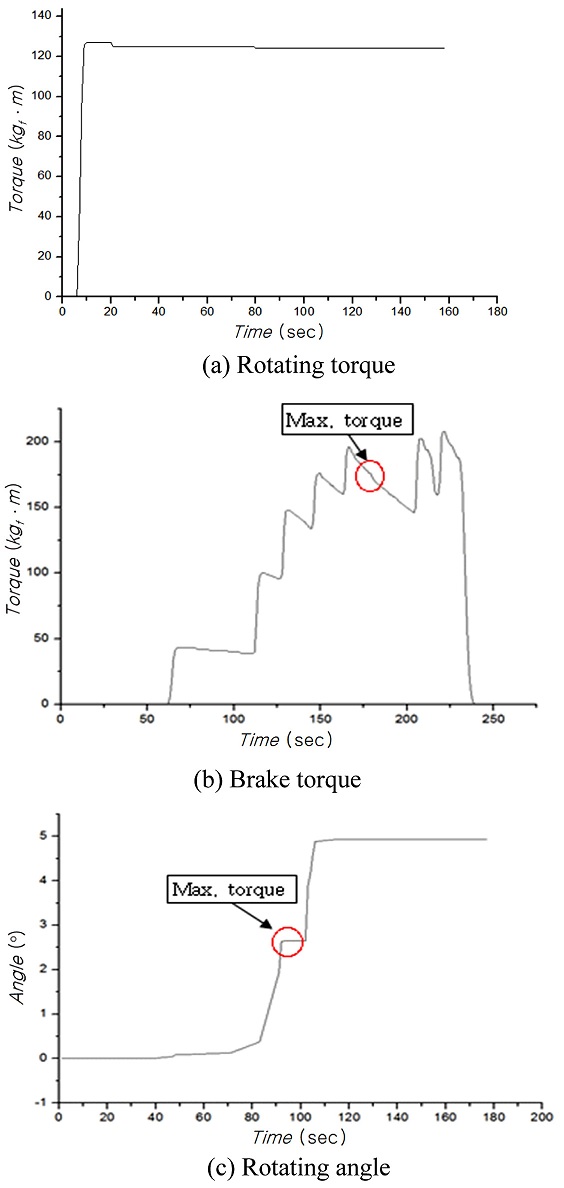

브레이크 토크 측정 실험에서 Winch 힘에 의해 정반에 고정되어 있는 액츄에이터가 회전하기 시작하는 지점을 측정하였다. 액츄에이터가 회전하는 각도는 비접촉 레이저 변위센서를 이용하여 Fig. 3과 같이 시험 결과를 얻었다.2,3 로드셀 및 변위센서의 Analogue 신호는 AD 변환기의 Sampling Rate, 1/16 및 1/10에 따라 기록되었다. 실험 결과 평균 회전 토크는 Fig. 3(a)와 같이 120 kgf × m가 측정되었으며 이는 3.5 ton 굴삭기 버켓에 흙이 가득 찼을 때의 토크인 107 kgf × m 이상이기 때문에 사용 가능하다고 판단된다. 또한, 브레이크 토크의 값은 Fig. 3(b)와 같으며 최대 200 kgf × m가 측정되었다. 시간에 따른 브라켓의 각도를 계산해보았을 때 Fig. 3(c)의 8 - 9초와 10 - 11초 사이에 각도 변화가 발생한다. 8 - 9초 구간은 액츄에이터를 고정하고 있는 브라켓이 Winch의 힘을 이기지 못해 함께 올라가는 구간이고 10 - 11초 구간은 액츄에이터가 Winch의 힘에 의해 회전하는 것을 알 수 있었다. Winch의 힘에 의해 회전 직전의 브레이크 토크는 170 kgf × m이 가능함을 확인하였다.

Rotating and brake torque test with rotating angle for the manufactured rotary actuator for design conditions

실험에서 사용한 굴삭기의 암과 버켓에 부착 가능한 브라켓을 제작하여 작동해본 결과 300° 이상의 좌우 틸팅이 되는 것을 확인 하였다.

3. 양로드형 유압실린더를 이용한 로터리 액츄에이터 설계 및 제작

3.1 액츄에이터 부품 사양 결정

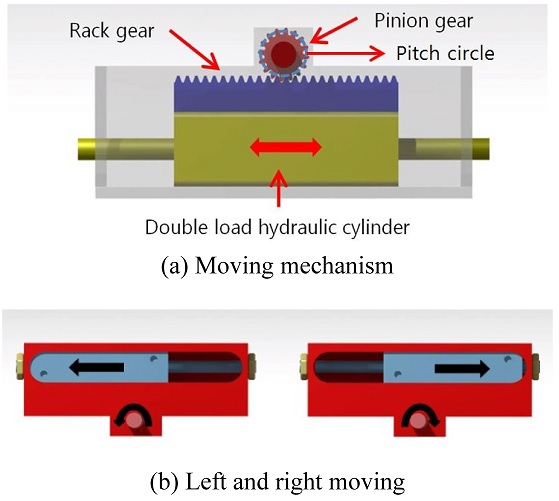

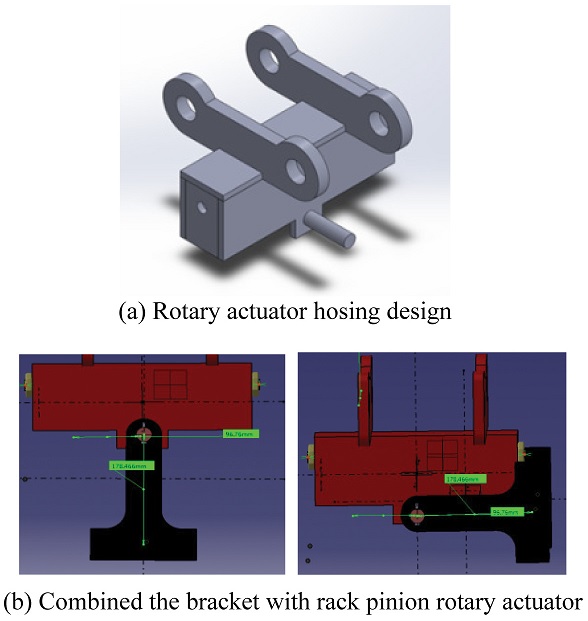

랙-피니언과 유압실린더로 구성된 로터리 액츄에이터에서 하우징의 역할은 피니언 기어로부터 연결된 축을 실린더의 운동방향으로 움직이지 않고 회전만 할 수 있도록 고정시키는 역할과 유압 실린더의 양 끝 단의 수나사를 너트로 고정시켜 로드가 움직이는 것이 아니라 실린더가 하우징 내부에서 움직일 수 있도록 로드의 양 끝 단 고정 및 가이드 역할을 하게 된다.

Fig. 4(a)와 같이 하우징에 의해 실린더 로드의 양 끝이 고정되어 있고 스퍼기어로부터 나온 축 또한 아랫 방향으로 처지지 않게 지지되어 있고 좌우로 움직이지 않게끔 고정되어있다. 하우징과 굴삭기의 암을 연결하는 브라켓, 하우징과 굴삭기의 버켓을 연결시키는 브라켓의 제작이 필요하다. 기존의 3.5 ton의 굴삭기는 버켓과 커플러를 체결하고 암과 커플러를 체결하기 위해 Ø38의 핀을 사용하고 있기 때문에 개발하는 로터리 액츄에이터 또한 Ø38의 핀을 사용하도록 제작하였다. 굴삭기의 암과 로터리 액츄에이터를 연결하기 위한 브라켓과 굴삭기의 암은 핀에 의해 체결되고 로터리 액츄에이터와의 체결은 용접을 하였다. 실린더의 양끝을 하우징에 고정하고 실린더 위에 브라켓 또는 용접을 통해 랙기어를 고정하는 방식으로 설계 하였다. 양로드형 유압실린더가 하우징에 고정되게 되고 좌우로 움직이면 실린더 위에 브라켓으로 고정 된 랙 피니언을 이용하여 회전력을 얻게 된다.

랙-피니언과 유압실린더를 이용한 로터리 액츄에이터를 설계하는데 있어 가장 중요한 부품인 랙 피니언 기어의 모듈, 치면 강도 및 굽힘 강도를 기준으로 선정하고 Table 2와 같이 랙 피니언의 사양에 따른 강도를 선택한다.4,5

제작된 1차 액츄에이터의 실험 결과를 통해 랙 피니언 기어의 모듈은 2.5로 선정하였다. 기어 잇수가 많아짐에 따라 굽힘강도가 커지지만 기어직경이 증가하면 피니언 축의 회전각도가 줄어들기 때문에 가능한 적은 수의 이를 가지는 기어를 선택하였다. 최종적으로 Module 2.5 잇수 16의 피니언 기어를 선정하였으며 회전반경이 320°가 되도록 랙의 길이를 200 mm로 선정하였다.

유압실린더는 70 kgf/cm²와 140 kgf/cm²의 압력중 더 큰 힘을 낼 수 있는 140 kgf/cm²사용압력을 선택하였고 실린더의 내경은 이론상으로 계산하여 출력 값을 기준으로 Ø32 양로드형 실린더를 선택하였다. 본 연구에서 사용된 실린더는 내경 32 mm와 직경 18 mm로 로타리 액츄에이터 출력 값 (kgf)은 식(1)에 의하여 770 kgf로 도출된다.

| (1) |

*Inn.D: 실린더 내경 (mm), Rod.D: 실린더 로드 직경 (mm)

3.2 액츄에이터 설계 및 구조해석

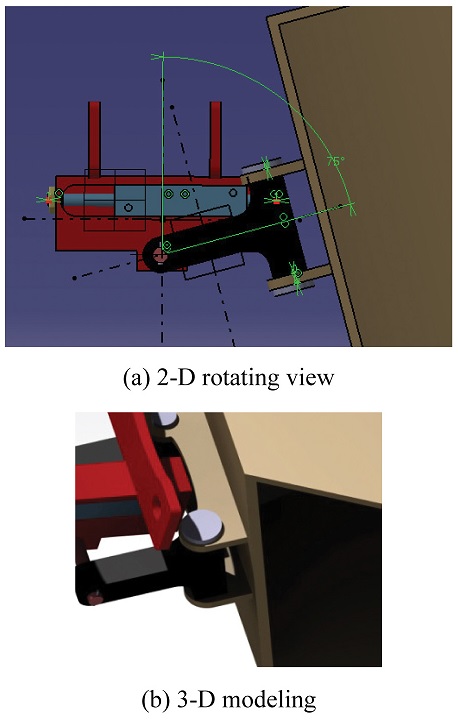

굴삭기의 버켓과 로터리 액츄에이터를 연결하기 위한 브라켓은 굴삭기의 회전 각도의 결정에 따라 브라켓의 길이에 따른 회전반경을 계산해서 설계 및 제작 하였다.6,7 Fig. 5와 같이 버켓이 좌우로 90° 이상 회전하기 위해서는 피니언과 연결되어 있는 축과 굴삭기 버켓에 연결되는 핀의 중심까지의 거리가 170 mm가 되어야 한다. Fig. 6은 브라켓을 170 mm이상의 길이로 가정한 설계이고 버켓을 모델링 하여 75° 좌우 틸팅 각도에서 액츄에이터와 굴삭기 버켓의 간섭이 발생하는지 확인하였다.

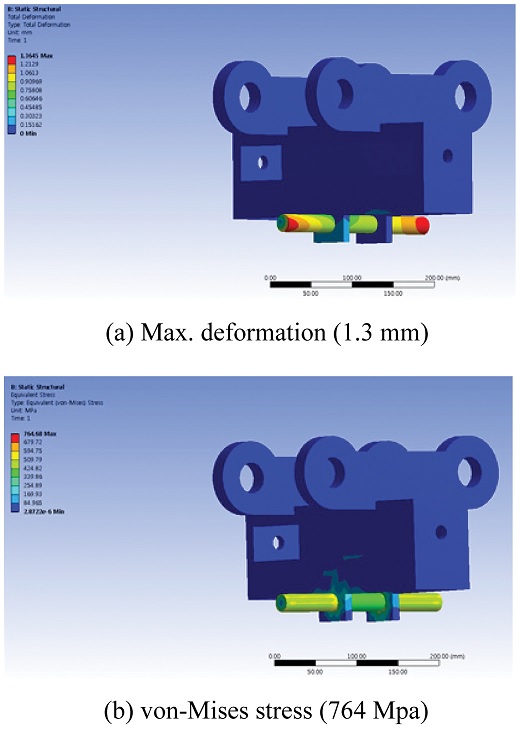

설계된 로타리 액츄에이터 하우징의 구조해석을 위하여 Table 3과 같은 조건하에 구조해석을 진행하고 3.5 ton 굴삭기 버켓에 흙이 가득 찼을 경우의 무게 및 회전 시 토크를 적용하였다. Fig. 7과 같이 해석 결과 최대 변형량은 1.3 mm로 피니언 기어와 결합되는 축에서 나타났으며, 따라서 실제 굴삭기 작업에 대한 설계는 안전율을 고려하여 축 직경을 증가시킨 제작이 요구된다.

3.3 액츄에이터 실험 및 결과

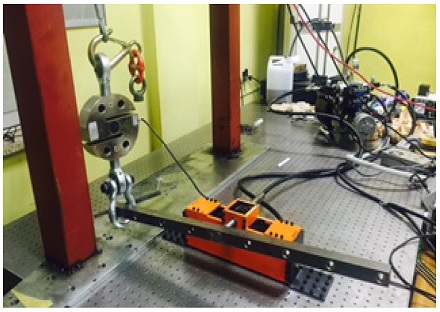

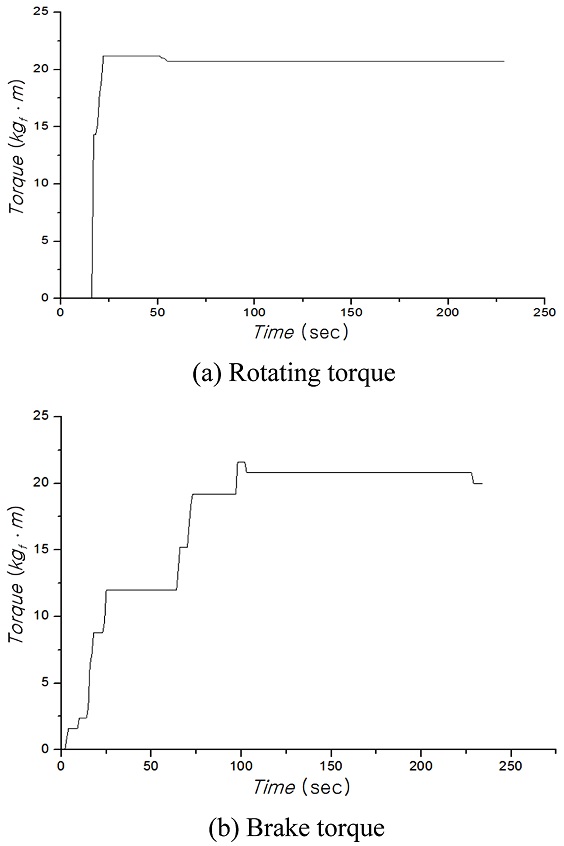

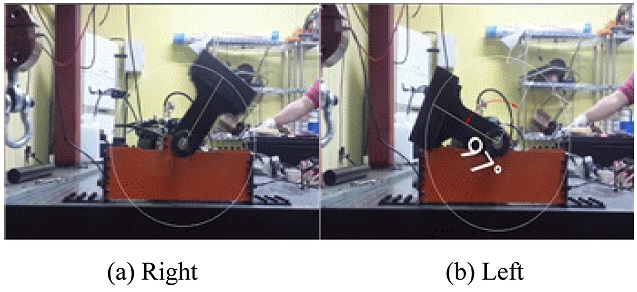

제작된 랙-피니언 방식의 로터리 액츄에이터의 회전토크와 브레이크 토크 측정 장치 구성은 Fig. 8과 같고, 버켓 브라켓의 회전 각도를 측정하는 실험도 병행하여 진행하였다. 로터리 액츄에이터의 실험결과 회전토크 값은 Fig. 9(a)와 같으며 20.6 kgf × m로 측정되었다. 브레이크 토크 값은 Fig. 9(b)와 같이 최대 20.8 kgf × m로 측정되었다. 버켓 브라켓의 회전 반경 시험은 Fig. 10과 같이 최대 263°로 측정됐으며, Fig. 11과 같이 제작된 액츄에이터가 버켓에 장착된 굴삭기 실차 시험이 진행되어 원활하게 작동됨이 확인되었다.

4. 결론

본 연구에서 대상으로 한 3.5 ton 굴삭기 용으로 설계된 양로드 유압실린더 및 랙-피니언 기어를 사용한 버켓 좌우 로타리 액츄에이터의 실차시험 작동 결과에서 간섭없이 회전기능 등 성공적으로 작동 되었다. 랙-피니언 로터리 액츄에이터의 토크가 1차적으로 유압모터를 이용한 로터리 액츄에이터의 시험 결과 값보다 작게 나온 이유는 실린더 선정 시 실린더의 출력 (Power)만 고려하였으며 최종적으로 피니언이 회전하는 토크를 고려하지 않은 결과로 보이며 이를 증가시키려면 실린더의 출력과 피니언 기어의 피치원 직경을 증가시켜야 할 것이다. 최종적으로 3.5 ton 굴삭기에 적합한 좌우 틸팅 로터리 액츄에이터의 설계 사양을 Table 4에 나타내었으며 피니언 기어의 피치원 지름과 양로드형 유압실린더의 지름에 따른 축의 토크 값을 계산한 것이다. 양로드 유압실린더의 직경에 따른 출력을 고려한 랙-피니언을 이용한 로터리 액츄에이터를 제작하여야 한다.

Final rotary actuator design, shaft torque with the cylinder bore and the pinion pitch circle for suitable for 3.5 ton excavator

본 연구에서 설계, 제작된 양로드 유압실린더와 랙-피니언 방식의 로타리 액츄에이터는 모든 중장비에 있는 유압을 이용하여, 기존의 설치 위치 및 회전각도가 제한되는 직선형 유압실린더를 대체하여 굴삭기 뿐만아니라 좌우 틸팅 각도 360°미만의 회전과 높은 토크가 필요한 대부분의 중장비에 경제적으로 제작이 가능한 로타리 액츄에이터로 사용 가능할 것으로 보인다.

REFERENCES

- Lee, J.-H., Han, S.-H., Kim, H.-Y., and Nam, J.-U., “A Conceptual Design for a Kinetic Performance Test System for the Tilting Mechanism Using Hydraulic Cylinder,” Proc. of the Korean Society for Railway Autumn Conference, pp. 1035-1040, 2011.

- KEYENCE, “CMOS Laser Sensor,” http://www.keyence.co.kr/products/measure/laser-1d/il/index.jsp, (Accessed 1 December 2016)

- Yang, S. J., Kim, S. J., Lee, S. C., and Yang, G. E., “Door-Skirt Surface Profile Inspection of Heavy Vehicle Using Laser Displacement Sensor,” Proc. of KSPE Autumn Conference, pp. 683-684, 2010.

- Martin, G. H., “Kinematics and Dynamics of Machines,” McGraw-Hill, 1984.

- Ansel, C. U., “Mechanical Design,” McGraw-Hill, 2012.

- Hyundai Heavy Industries, “R35ZA,” http://www.hyundaice.com/Korean/PIK/ICEPIK21.aspx?type=a&code=a1&id=365, (Accessed 1 December 2016)

- Choi, H. J., Park, K. J., Park, C. W., Kang, I. S., Lee, S. Y., et al., “Working Simulation of the Multi-Joint Robot Using the Hydraulic Rotary Actuator,” Proc. of the Korean Society of Manufacturing Process Engineers Spring Conference, p. 199, 2014.