구조용 파이프 생산을 위한 새로운 점진적 롤 성형 공정 개발에 관한 기초 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Structural pipe frames are usually manufactured by complex processes, in which a straight pipe with an arbitrary cross-section is prepared via a roll-forming process and then fabricated into three-dimensional shapes by a secondary process. These conventional processes have low productivity. Recently, the inefficiency of the conventional processes has created the need to develop new forming technologies. In this study, a new incremental roll-forming process is proposed. The study is aimed at verifying the feasibility of the proposed process and investigating the fundamental process parameters using finite-element simulations. The result of the simulation demonstrates that the proposed process can be used effectively for cold fabrication of various shapes of structural pipes. In addition, the result of the investigation of parameters shows that the forming amount, number of roll sets, and distance between roll sets are significant factors to be considered in resolving dimensional errors of the product and improving its quality.

Keywords:

Incremental roll forming, Cross section forming, Structural pipe, Finite element simulation키워드:

점진적 롤 성형, 단면성형, 구조용 파이프, 유한요소 시뮬레이션1. 서론

롤 성형(Roll Forming) 기술은 긴 금속 판재를 연속적으로 배열된 다단의 롤 금형에 유입시켜 점진적으로 굽히는 성형기술로써 생산성이 높고 가공비용이 낮아 산업 전반에서, 차체 구조용 프레임 및 시트레일 등의 차량용 부품, 건설용 구조재, 배관용 파이프 생산에 널리 활용되고 있다.1,2 이러한 롤 성형 기술은 일정한 단면 형상을 갖는 직관 제작에만 국한적으로 활용되고 있으며, 이형 단면의 프레임 생산에서는 성형 공정 수가 상당히 늘어나게 된다. 또한, 롤 성형으로 제작된 직관(Straight Pipe) 형태의 구조재를 복잡한 형상의 3차원 프레임으로 제작하기 위해서는 프레싱(Pressing), 벤딩(Bending), 하이드로포밍(Hydroforming) 등의 추가 성형 공정을 거치게 되며, 이러한 기존의 생산공정은 복잡함과 낮은 생산성으로 인해 산업 전반에서 요구하는 다양한 형상의 프레임 생산에 많은 한계점을 보여주고 있다.3

따라서 국내외에서는 기존 롤 성형 기술의 한계를 극복할 수 있는 새로운 원천기술 개발과 이와 관련된 응용 연구가 활발히 수행되고 있다. 일본과 독일에서는 롤 성형 기술의 높은 생산성과 가격 경쟁력 등의 장점을 활용하면서도 기존 공정의 형상적 한계를 극복할 수 있는 FRF (Flexible Roll Forming) 기술을 제안하고, 다단의 롤 성형 공정을 통한 가변단면의 프로파일 성형에 대하여 개념을 정립하였다.4-6 또한, 독일의 A. E. Tekkaya는 파이프의 단면 형상에 맞춘 성형 롤의 회전과 롤 세트의 이송으로 2차원 및 3차원 벤딩과 동시에 트위스팅(Twisting)이 가능한 TSS (Torque Superposed Spatial Bending) 기술과, 롤의 가압과 롤 세트의 회전으로 원형 파이프의 단면 사이즈를 가변적으로 성형하고 벤딩할 수 있는 ITF (Incremental Tube Forming) 기술을 제안하고 관련 기술의 개념 정립과 기초연구를 수행하였다.7-9 최근 국내에서도 가변 단면의 프레임 성형이 가능한 MD-RF (Multi-Directional Roll Forming) 또는 FRF 기술에 대해 연구되고 있으며, 이와 관련하여 공정 설계 및 최적화, 시제품 생산, 형상 변수 분석, 그리고 열간 가공에서의 공정변수 분석 등의 연구들이 활발히 수행되고 있다.10-13 하지만, 이러한 국내의 연구들은 해외 원천 기술에 대한 응용과 공정 개발 등으로 그 영역이 국한적이며, 독자적인 원천 기술 개발에 대해서는 많이 부족한 실정이다.

본 연구에서는 고유연성(High Flexibility)을 강조하는 최근 산업추세에 부합하여 복잡한 형상의 프레임 성형이 가능하고 기존 기술과의 융합으로 효율적이면서도 생산성이 높은 새로운 점진적롤 성형 기술을 제안한다. 제안된 성형기술은 성형 롤의 가압 량과 다수의 성형 롤들로 구성된 롤 세트들의 위치 및 회전 량을 조절하여 다양한 형태의 파이프 구조재를 점진적으로 성형하는 기술이며, 본 연구에서는 유한요소해석으로 제안된 성형 기술을 모사하여 그 실현성을 검증하고 공정 설계를 위해 주요 공정변수에 대한 기초 분석을 수행하였다.

2. 파이프 구조재 점진적 롤 성형 기술

새로이 제안되는 점진적 롤 성형 기술은 성형 롤(Forming Roll)의 회전 및 가압과 롤 세트(Roll Set)의 위치 조절 및 회전을 통해 단순한 형상의 파이프 소재를 다양한 단면으로 성형하고, 동시에 2차원 및 3차원의 길이방향 벤딩과 트위스팅이 가능한 새로운 기술로써 그 성형원리와 특징은 다음과 같다.

2.1 성형 원리

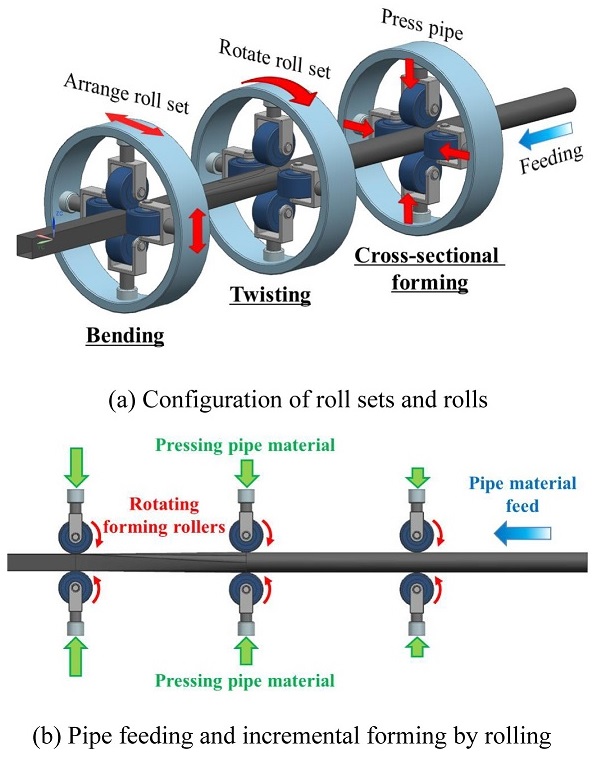

제안된 롤 성형 기술은 Fig. 1(a)와 같이 파이프 소재 주위에 위치한 성형 롤과 소재의 길이 방향으로 배치된 다수의 롤 세트로 구성된다. 본 기술에서 성형 롤과 롤 세트는 소재의 단면 방향으로 위치 조절 및 회전이 가능하며, Fig. 1(b)와 같이 성형 롤과 파이프 소재간의 마찰력으로 소재를 성형함과 동시에 이송(Feeding)시키게 된다.

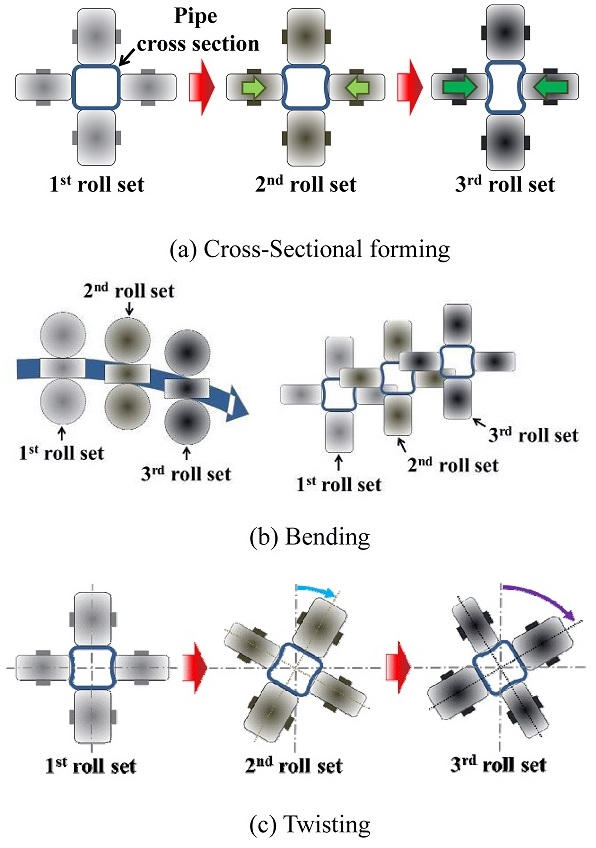

단면성형에 있어서, 각 롤 세트의 성형 롤은 Fig. 2(a)에서와 같이 소재의 단면을 점진적으로 가압하여 이형단면을 성형한다. 또한, Fig. 2(b)와 같이 롤 세트의 상하·좌우 위치 조절을 통한 각 롤 세트간 위치 단차를 이용하여 소재를 길이방향으로 2차원 또는 3차원 벤딩하고, Fig. 2(c)와 같이 롤 세트의 회전과 각 롤 세트간 회전량 차이를 이용해 소재의 단면을 트위스팅 하게 된다.

3. 성형 시뮬레이션

제안된 롤 성형 기술의 성형원리 검증과 공정 설계를 위한 기초 공정변수 분석을 수행하고자 유한요소법(Finite Element Method)을 이용하여 성형 시뮬레이션을 진행하였다.

3.1 유한요소모델(FE Modeling)

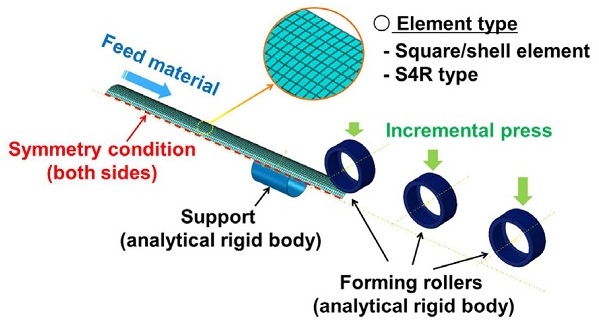

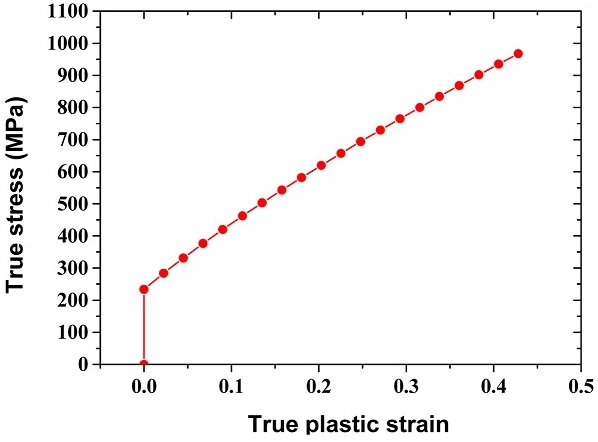

성형 시뮬레이션에는 유한요소법 기반의 상용 해석 프로그램인 ABAQUS 6.13/Standard Code를 이용하였으며, Fig. 3은 제안된 성형기술을 모사한 유한요소모델을 보여준다. 본 시뮬레이션에서 요소모델은 해석의 용이성과 수렴성을 높이기 위해 목적형상의 대칭성에 따라 1/2형상 또는 1/4형상으로 모델링(원형관 직경 60 mm, 사각관 폭과 높이 60 mm) 하였다. 소재 모델의 대칭면에는 Symmetry Condition을 부여하였으며, 소재는 사각형 쉘(Shell) 요소로 설정하였고 소재를 가압하는 성형 롤(Forming Roller)과 소재 가이드(Support)는 강체(Analytical Rigid Body)로 설정하였다. 앞 장에서 설명한 대로 제안된 성형 공정에서는 파이프 소재가 성형 롤의 롤링(Rolling)에 의해 이송되지만, 시뮬레이션에서는 해석의 단순화를 위해 성형 롤과 소재간의 무마찰(Non-Friction) 조건에서 소재를 가압하여 이송하는 방식으로 설정하였다. 이는 롤링에 의한 소재이송이 과도한 해석 시간을 야기하고 수렴성을 저하시킬 것으로 예상되어 해석의 용이성 향상을 위해 성형공정을 단순화한 것이며, 가압에 의한 이송 방식이 소재의 변형 측면에서는 롤링에 의한 방식과 큰 차이가 없음을 사전 성형 해석으로 확인하였다. 성형 롤과 소재간의 접촉 조건은 Surface to Surface로 설정하였으며, 소재는 구조용 자재로 널리 사용되는 SUS304 재질의 원형 파이프를 이용하였다. ASTM E8규격에 따라 관형 소재를 인장 시편으로 절취하여 인장시험을 수행하였고, Table 1과 Fig. 4는 그 결과를 나타내고 있다.

3.2 시뮬레이션 결과

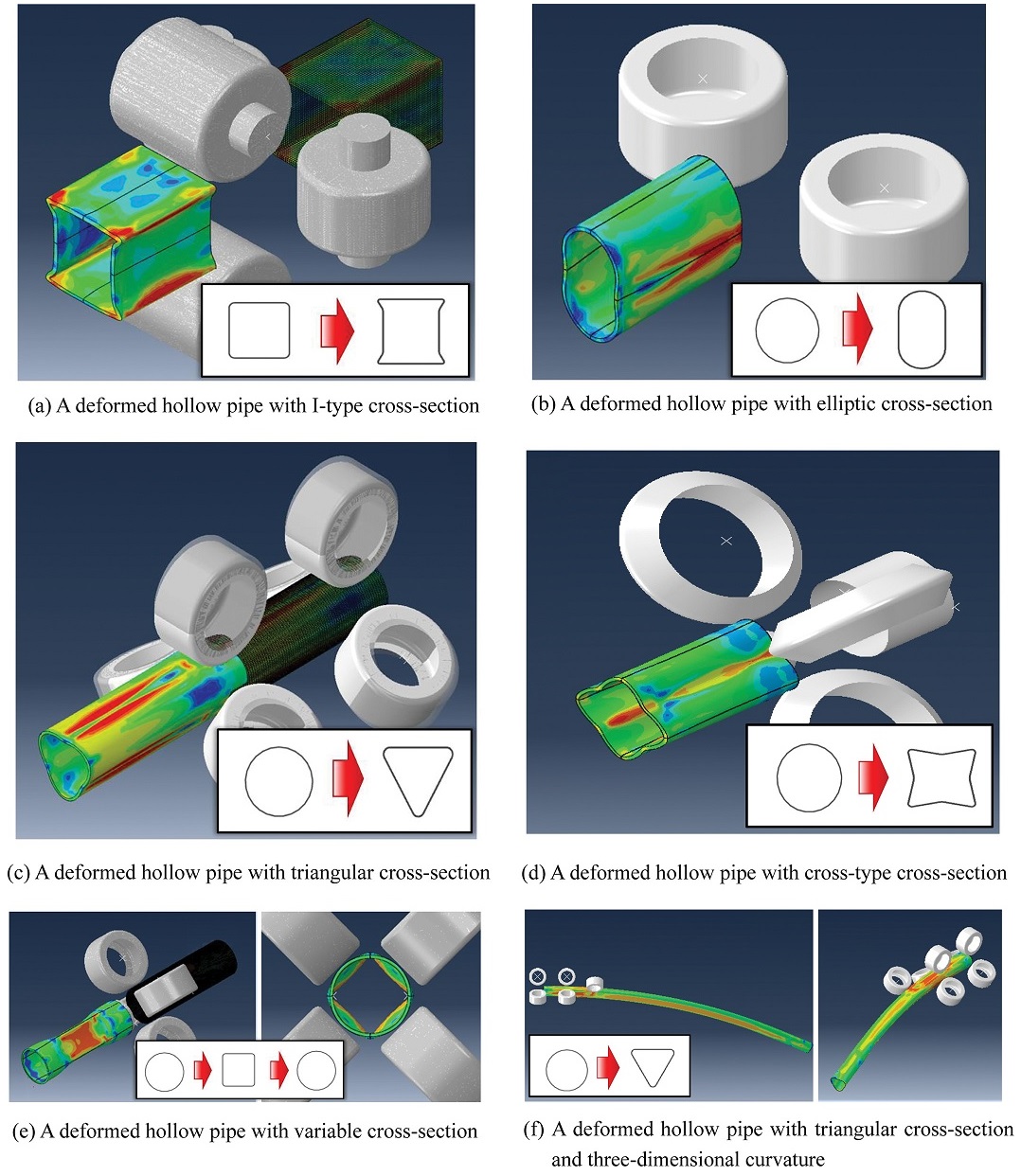

제안된 롤 성형 기술의 성형 원리를 검증하기 위해 원형 또는 사각형 단면의 파이프 모델을 이용하여 롤 성형 공정을 모사한 시뮬레이션을 수행하였다. 성형 롤의 가압량과 배열 형태를 조절하여 Fig. 5(a)-5(d)와 같이 다양한 파이프 단면 형상을 성형할 수 있었다. Fig. 5(a)는 소재 단면의 상하를 고정하고 좌우를 가압하여 성형한 I형 단면형상, Fig. 5(b)는 소재 단면의 좌우만을 가압하여 성형한 타원형 단면 형상, Fig. 5(c)는 소재 단면의 3면을 가압하여 성형한 삼각형 단면 형상, 그리고 Fig. 5(d)는 소재 단면의 상하좌우를 V형 롤로 가압하여 성형한 십자형 단면 형상을 보여주고 있다. 또한, 성형 롤의 가압량을 소재의 이송구간에 따라 달리하여 Fig. 5(e)와 같이 가변단면의 파이프 구조재를 성형할 수 있었으며, 3개의 U형 롤과 3단의 롤 세트를 이용하여 Fig. 5(f)와 같이 삼각형 단면 성형과 2차원 벤딩이 동시에 적용된 복합 성형공정을 구현하고 그림과 같은 3차원 구조재를 성형할 수 있었다. 이러한 성형해석 결과들은 롤 금형의 가압과 배치 그리고 롤 세트의 위치 조절을 통해 다양한 형상의 파이프 구조재를 성형하는 제안된 기술의 기초 성형원리와 그 가능성을 검증하고 있다.

3.3 성형 해석과 실험 결과의 비교

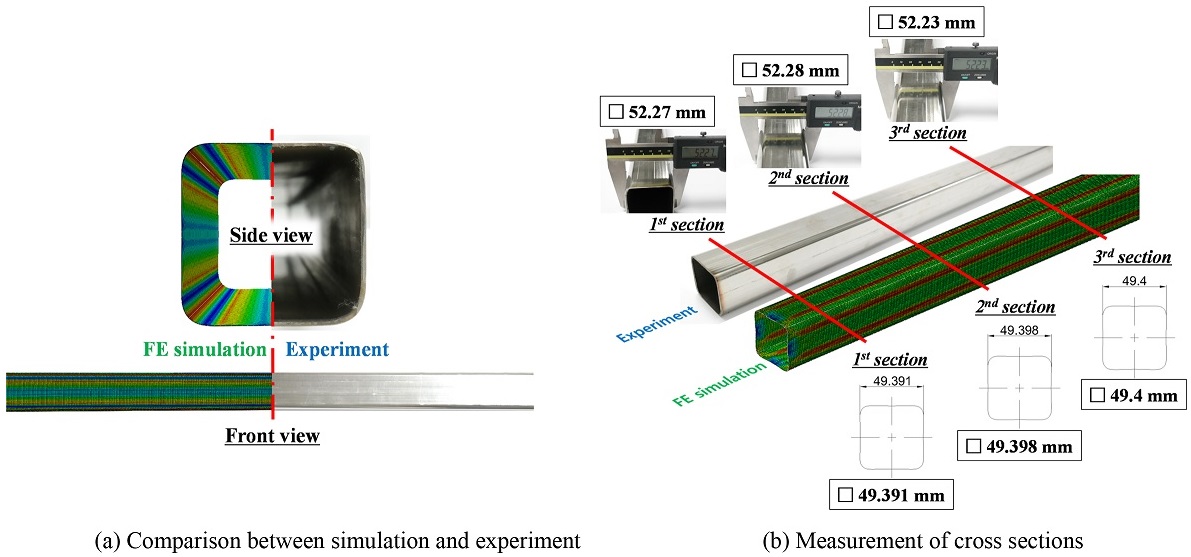

앞서 진행된 시뮬레이션 결과의 신뢰성을 확인하고자 성형 해석 결과와 해석과 동일한 조건으로 수행된 실험 결과를 비교해 보았다. Fig. 6(a)는 각 결과의 파이프 단면과 길이방향의 외형을 대칭적으로 비교하여 보여주고 있으며, Fig. 6(b)는 동일한 위치에서 측정된 해석과 실험 결과의 단면 치수를 비교하여 보여주고 있다. 그림에서와 같이, 두 결과는 비교적 유사함을 보여주며, 실험결과의 단면폭 치수는 평균 49.4 mm로 해석결과의 평균치인 52.3 mm 비교해 약 3 mm의 치수오차를 보여주고 있다. 본 연구에서는 이러한 수준의 해석 정확도를 바탕으로 제안된 유한요소해석 모델을 이용하여 주요 공정 변수에 대한 분석을 수행하기로 하였다.

4. 주요공정변수 분석

4.1 정사각형 단면 파이프 다단 성형

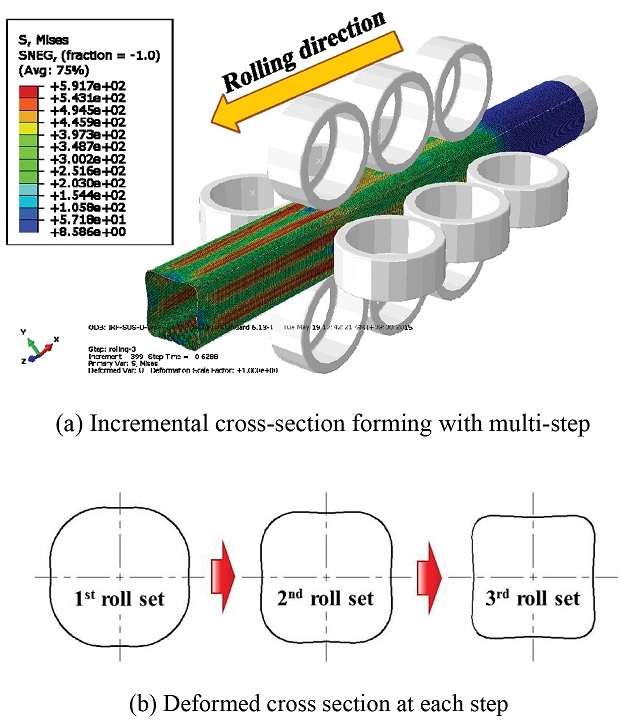

주요 공정변수 분석을 위해 기초 다단 성형 해석을 수행하고자 하였으며, 이를 위해 3개의 롤 세트를 이용하여 점진적 단면 성형을 수행하였다. 성형 공정은 소재의 길이 방향으로 배열된 롤 세트에 파이프가 유입되면, 성형 롤이 단면의 상하좌우 측면에서 소재의 안쪽 방향으로 가압되도록 설정하였고, 각 롤 세트에서의 가압량은 2 mm로 마지막 롤 세트에서 총 6 mm가 가압되도록 설정하여 정사각형의 단면을 점진적으로 성형하였다. Fig. 7(a)는 원형 단면의 파이프 소재가 각 롤 세트를 통과하면서 사각 단면으로 점진적 성형되는 결과를 보여주고 있으며, 소재 단면의 변화를 관찰하기 위해 Fig. 7(b)와 같이 각 롤 세트에서 성형되는 단면을 해석결과의 노드 좌표(Node Coordinates)를 이용하여 도식화하였다. 이를 통해, 최종 롤 세트에서 성형된 단면 형상을 관찰한 결과, Fig. 8과 같이 소재의 벽면(Wall) 중앙부가 소재 안쪽으로 처지는 현상이 관찰되었다. 이러한 현상은 사각 단면 성형 시 발생되는 굽힘 변형이 단면의 모서리 부근에 국부적으로 발생되어야 하지만, 여러 가지 공정 변수의 영향으로 모서리 주변의 넓은 구간으로 분포되는 현상에 기인한 것으로 사료되며, 공정변수에 따른 단면 처짐(Deflection)에 대해서는 다음 절에서 자세히 기술하였다.

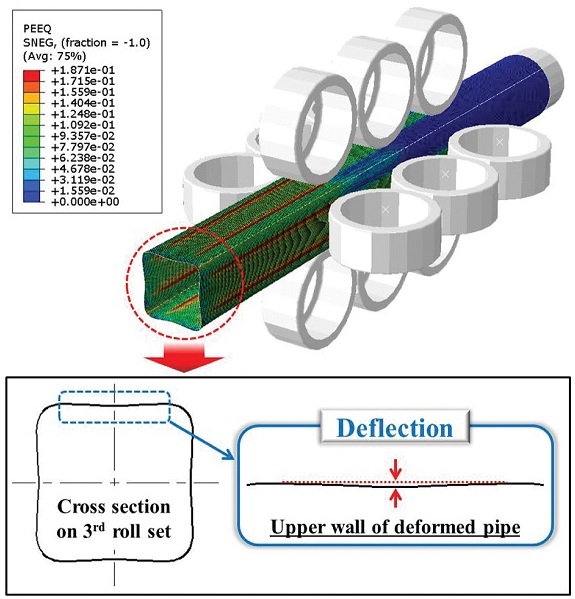

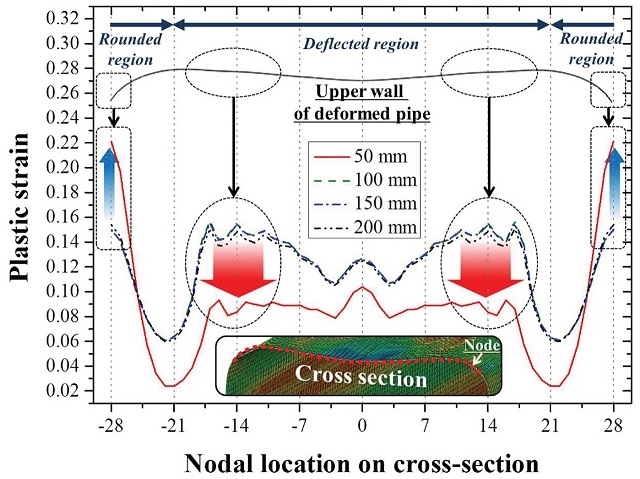

4.2 롤 세트 수와 성형량의 영향

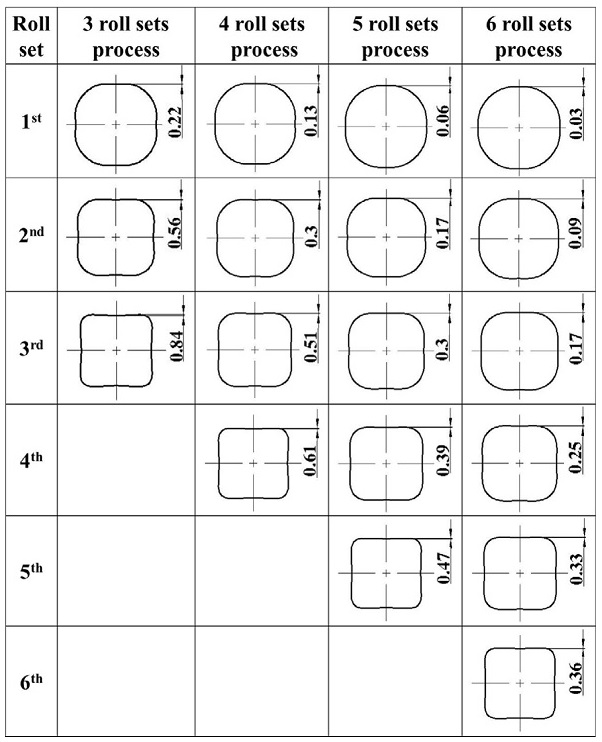

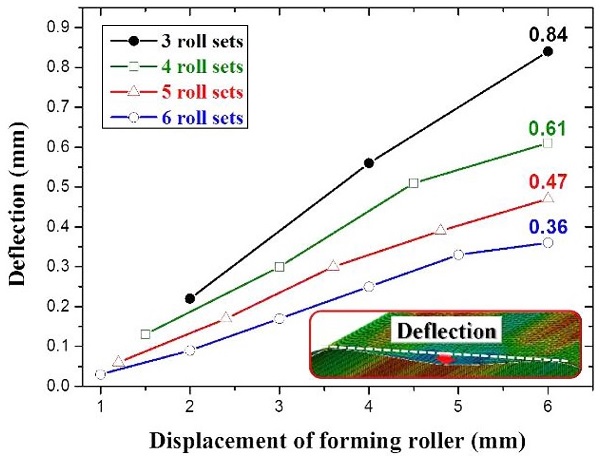

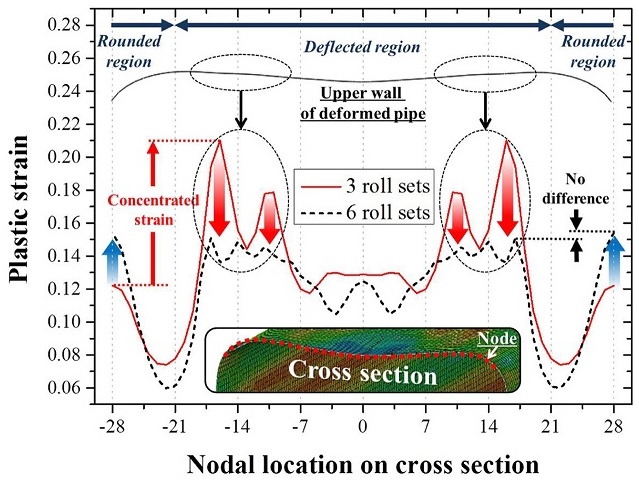

제안된 성형 기술에서 주요 공정 변수는 롤 세트 수, 각 세트에서의 성형량, 그리고 롤 세트간 간격이 될 수 있다. 본 절에서는 단면 처짐에 대한 롤 세트 수와 성형량의 영향을 분석하고자, 3 - 6개의 롤 세트를 이용하여 사각 단면 성형 해석을 수행하였으며, 마지막 롤 세트에서의 성형량이 총 6 mm가 되도록 각 롤 세트에서의 성형량을 균일하게 분배하였다. 각 해석 결과의 롤 세트별 성형 단면을 Fig. 9와 같이 그림으로 도식화 하였으며, 이를 통해 소재 단면의 처짐량을 정량적으로 측정하였다. 그 결과, Fig. 10에서 볼 수 있듯이 각 롤 세트에서의 성형 량이 1 mm인 6 롤 세트 조건의 결과에서는 가장 적은 0.36 mm의 단면 처짐이 발생한 반면, 각 롤 세트에서의 성형 량이 2 mm인 3 롤 세트 결과에서는 가장 많은 0.84 mm의 단면 처짐이 발생하였다. 이러한 결과의 원인 분석을 위해, 처짐이 발생한 소재 윗면의 소성 변형률(Plastic Strain) 분포를 해석결과로부터 Fig. 11과 같이 도출하였으며, 그림은 3 롤 세트 결과와 6 롤 세트 결과를 비교하여 보여주고 있다. 가장 큰 처짐이 관찰된 3 롤 세트 결과에서는 변형률이 처짐 부분(Deflected Region)의 좌우 평면부에 과도하게 집중되어 있는 것이 관찰되었고, 굽힘 변형이 발생되는 모서리 부분(Rounded Region)의 변형률과는 큰 편차를 보이고 있다. 반면에, 가장 작은 처짐이 관찰된 6 롤 세트 결과에서는 변형률이 처짐 부분 주위에 상대적으로 균일하게 분포되고 모서리 부분과의 편차가 작은 것으로 확인되었다. 이와 같은 결과는 점진적 롤 성형 공정에서 롤 세트 수가 적어 각 롤 세트에서의 성형량이 증가하면 굽힘 변형이 단면의 모서리 부분보다 중앙부 주변에 집중되고, 이러한 특성이 소재 벽면 중앙부의 밀림과 처짐으로 이어지는 것임을 나타내고 있다.

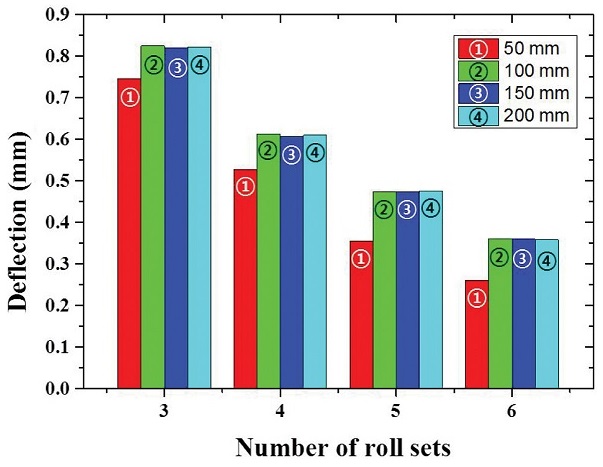

4.3 롤 세트간 간격의 영향

또 하나의 주요 공정변수인 롤 세트간 간격이 단면 처짐 현상에 미치는 영향을 분석하고자, 50 mm, 100 mm, 150 mm, 그리고 200 mm의 롤 세트간 간격과 롤 세트 수(3부터 6개의 세트)를 조합하여 성형 해석을 수행하였다. 해석 결과로부터 각 조건별 단면 처짐량을 도출하였고, 이를 Fig. 12와 같이 그래프로 나타내었다. 그래프를 분석한 결과, 롤 세트 수와 상관없이 100 mm, 150 mm, 200 mm의 롤 세트간 간격에서는 단면 처짐이 전반적으로 유사함을 확인하였지만, 50 mm의 롤 세트간 간격에서는 상대적으로 적은 양의 단면 처짐을 확인할 수 있었다. 이에 대한 세부 분석을 위해 6개의 롤 세트 조건의 각 간격별 결과로부터 소성 변형률을 도출하여 Fig. 13에 그래프로 나타내었다. 단면의 처짐량이 전반적으로 동일한 100 mm, 150 mm, 200 mm 간격의 결과는 변형률이 처짐 부분의 좌우에 집중되고 각 결과가 동일한 경향을 보인 반면, 처짐량이 다소 작은 50 mm 간격의 결과는 처짐 부분의 변형률이 비교적 균일하고 모서리 부분(Round Region)과 비교해 작게 나타나는 것을 보여주고 있다. 즉, 세트간의 간격이 일정 간격보다 넓어지면 굽힘 변형이 단면의 모서리와 그 주변 영역에 넓게 발생되어 처짐이 심해지는 반면, 간격이 좁아지면 굽힘 변형은 모서리 부분에만 국부적으로 발생되어 처짐 현상이 감소되는 것임을 알 수 있다.

이와 같은 롤 세트 수, 각 롤 세트별 성형량, 롤 세트간 간격에 대한 분석결과를 토대로 성형 장치를 제작하여 성형실험을 수행하였으며, 이에 대한 결과는 다음 장에 기술하였다.

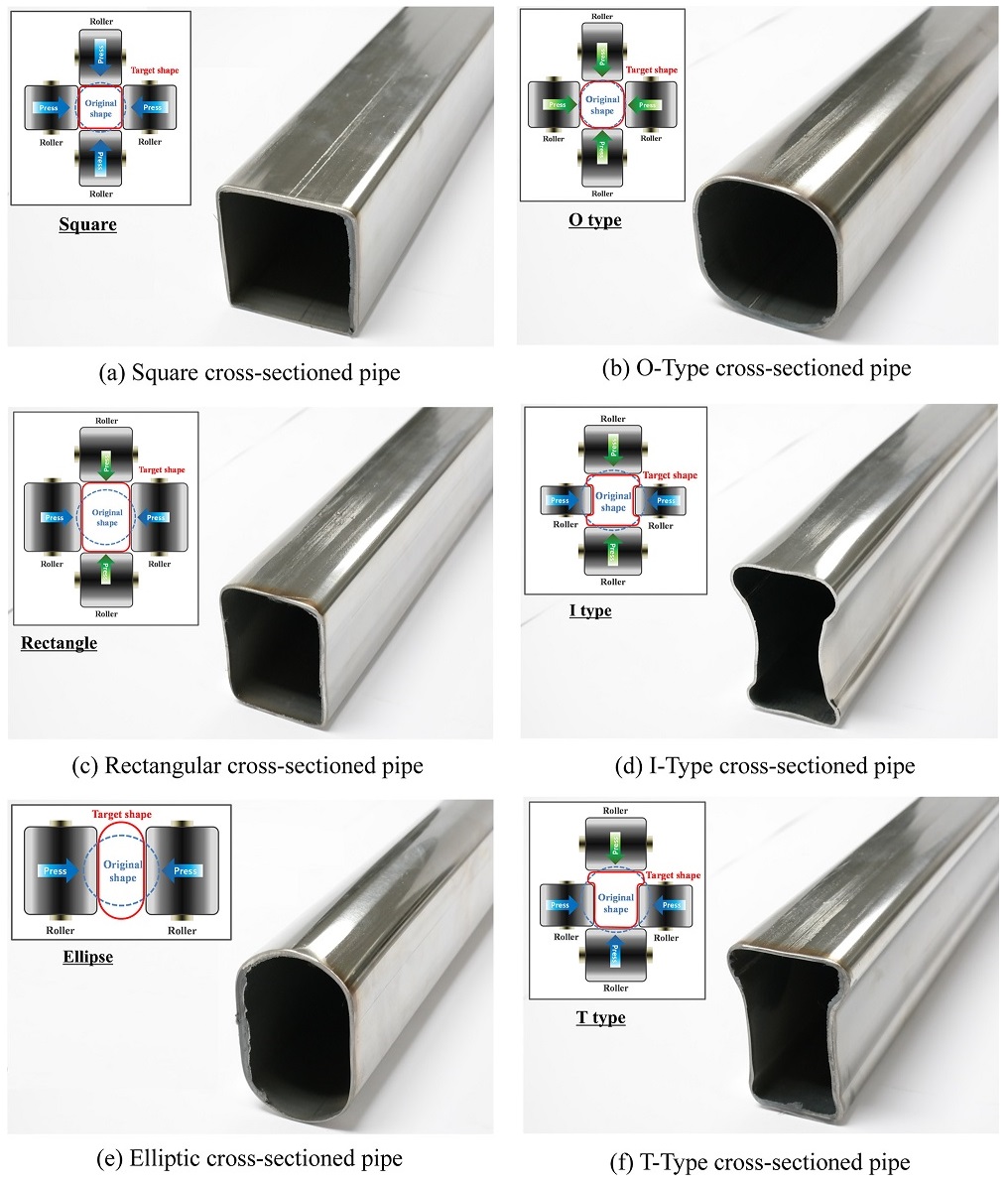

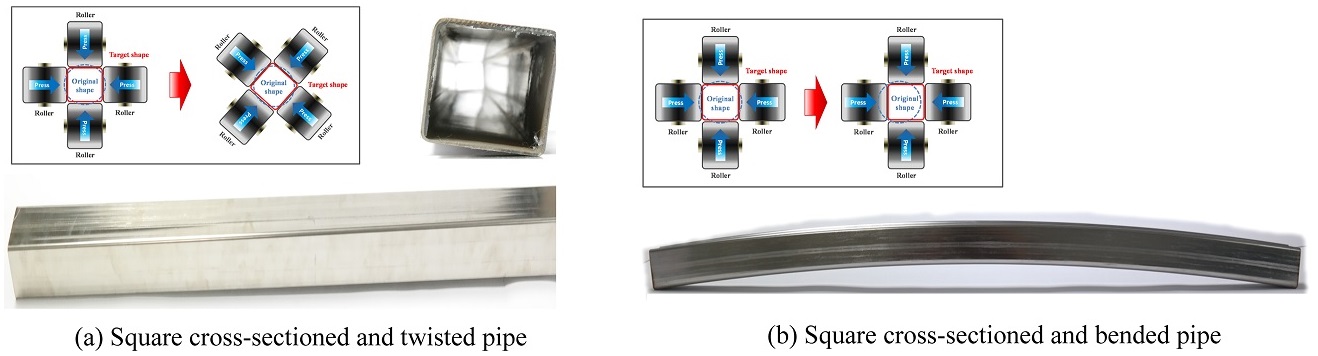

5. 성형 실험

앞선 성형 시뮬레이션으로 분석된 결과는 제안된 기술의 기본 공정설계에 반영하였고, 이를 기반으로 파일럿(Pilot) 장치를 제작하여 성형 실험을 수행하였다. 실험은 목적형상에 따라 성형롤의 가압량과 위치 그리고 6개의 롤 세트 배치를 조절하여 수행되었으며, SUS304 재질의 외경 60.5 mm, 두께 1 mm인 원형의 직관이 이용되었다. Fig. 14는 파일럿 장치를 이용해 6개의 롤 세트로 소재의 단면을 점진적으로 성형하는 과정으로 완성된 실험결과를 보여주고 있는데, Figs. 14(a)와 14(b)는 소재 단면의 상하좌우를 동일한 양으로 가압하여 성형한 정사각형과 O형 단면, Figs. 14(c)와 14(d)는 소재 단면의 상하를 고정하고 좌우만을 가압하여 성형한 직사각형 단면과 I형 단면, Fig. 14(e)는 소재 단면의 좌우만을 가압하여 성형한 타원형 단면, 그리고 Fig. 14(f)는 소재 단면의 상하를 고정하고 좌우를 가압함과 동시에 성형 롤의 위치를 조절하여 성형한 T형 단면을 보여주고 있다. 또한, Figs. 15(a)와 15(b)는 6개의 롤 세트를 이용하여 사각단면을 점진적으로 성형함과 동시에 마지막 3개의 롤 세트에서 트위스팅과 벤딩한 복합 공정의 성형결과들을 보여주고 있다. 이러한 정사각형, O형, 직사각형, I형, 타원형, T형 등의 다양한 단면형상 성형과 트위스팅 및 벤딩을 실제 실험을 통해 구현함으로써 제안된 성형기술의 실현성을 검증할 수 있었으며, 개별 롤 및 롤 세트의 간단한 위치 조절만으로 다양한 형상의 파이프 구조재 제품이 성형 가능함을 확인할 수 있었다.

6. 결론

본 연구에서는 다양한 형상의 파이프 구조재 생산이 가능한 고유연성의 새로운 점진적 롤 성형기술을 제안하였고, 성형 시뮬레이션과 실험을 통하여 제안된 기술에 대한 기초 연구를 수행하여 다음과 같은 결과를 도출하였다.

(1) 유한요소법 기반의 성형 시뮬레이션으로 제안된 성형기술을 모사하였으며, 이를 통해 제안된 기술의 기초 성형원리와 실현성을 검증하였다.

(2) 제안된 기술의 주요 공정변수 분석을 위해 기초 다단 성형해석을 수행한 결과, 소재 벽면의 중앙부가 단면 안쪽으로 처지는 단면 처짐이 관찰되었다.

(3) 단면 처짐 현상과 주요 공정변수의 영향에 대한 기초 분석을 위해 롤 세트 수, 성형량, 롤 세트간 간격을 조절하여 성형해석을 수행하였다. 그 결과, 각 세트별 성형량이 과도하면 단면의 처짐량이 증가하는 것을 확인하였으며, 이는 굽힘 변형이 단면의 모서리 부분보다 중앙부에 집중되어 소재의 중심부가 밀려 처지는 것으로 분석되었다.

(4) 또한, 롤 세트간 간격이 일정 간격 이하로 좁아지면 소재의 단면 처짐량이 감소하였는데, 이는 소재 단면에서의 굽힘 변형이 단면의 모서리부분에만 국부적으로 집중되어 중심부의 밀림과 처짐이 감소되는 결과임을 확인하였다.

(5) 이러한 분석결과를 기반으로 제안된 성형기술의 기본 공정을 설계하고 파일럿 장치를 개발하였으며, 개발된 장치를 이용한 성형 실험을 수행하였다. 그 결과, 정사각형, O형, 직사각형, 타원형, I형, T형 등의 다양한 형상으로의 단면성형뿐만 아니라 벤딩 및 트위스팅이 복합적으로 적용된 성형까지도 실제로 구현해볼 수 있었으며, 이를 통해 제안된 성형 기술에 대한 성형 원리와 가능성을 실증할 수 있었다.

향후에는 제안된 성형기술의 각 주요변수에 대한 세부 분석과 공정기술에 대한 최적설계를 수행할 계획이다.

Acknowledgments

본 연구는 국토교통부 국토교통기술사업화 지원사업(16TBIP-C093022-02)을 통해 수행되었으며, 이에 감사 드립니다.

REFERENCES

- Kim, D. K., Park, S. E., Cho, K. R., Lee, K. H., Kim, K. H., et al., “Development of Manufacturing Technology for Center Floor Cross Member with Roll Forming Process,” Proc. of the Korean Society for Technology of Plasticity Conference, pp. 297-300, 2009.

- Yun, J. J., Park, D. H., and Kim, K. Y., “The Development of High Strenght Steel on Car Body Part by Roll Forming Process,” The Korean Society of Manufacturing Technology Engineers Conference, p. 111, 2011.

-

Park, J. C., Cha, M. W., Kim, D. G., Nam, J. B., Yang, D. Y., et al., “Investigation of Shape Parameters for a Profile with Variable-Cross Sections Produced by Flexible Roll Forming,” Transactions of Materials Processing, Vol. 23, No. 6, pp. 369-375, 2014.

[https://doi.org/10.5228/KSTP.2014.23.6.369]

- Groche, P., Breitenbach, G. V., Jockel, M., and Zettler, A., “New Tooling Concepts for Future Roll Forming Applications,” Proc. of IEEE International Conference on Industrial Tools, pp. 121-126, 2003.

- Ona, H., “Study on Development of Intelligent Roll Forming Machine,” Proc. of International Conference on Technology of Plasticity, pp. 503-504, 2005.

- Hiroshi, O., Ryuhou, S., Nagamachi, T., and Hoshi, K., “On Development of Flexible Cold Roll Forming Machine,” Proc. of International Conference on Advanced Technology of Plasticity, pp. 2021-2025, 2008.

-

Chatti, S., Hermes, M., Tekkaya, A. E., and Kleiner, M., “The New TSS Bending Process: 3D Bending of Profiles with Arbitrary Cross-Sections,” CIRP Annals-Manufacturing Technology, Vol. 59, No. 1, pp. 315-318, 2010.

[https://doi.org/10.1016/j.cirp.2010.03.017]

-

Becker, C., Tekkaya, A. E., and Kleiner, M., “Fundamentals of the Incremental Tube Forming Process,” CIRP Annals-Manufacturing Technology, Vol. 63. No. 1, pp. 253-256, 2014.

[https://doi.org/10.1016/j.cirp.2014.03.009]

-

Hudovernika, M., Kosel, F., Staupendahl, D., Tekkaya, A. E., and Kuzman, K., “Application of the Bending Theory on Square-Hollow Sections Made from High-Strength Steel with a Changing Angle of the Bending Plane,” Journal of Materials Processing Technology, Vol. 214, No. 11. pp. 2505-2513, 2014.

[https://doi.org/10.1016/j.jmatprotec.2014.05.016]

- Cha, M. H. and Kim, D. G., “Development of Object Parts Using Multi-Directional Roll Forming,” Proc. of the Korean Society of Automotive Engineering Conference, pp. 1331-1333, 2012.

-

Park, J. C., Cha, M. W., Kim, D. G., Nam, J. B., and Yang, D. Y., “Investigation of Shape Parameters for a Profile with Variable-Cross Sections Produced by Flexible Roll Forming,” Transactions of Materials Processing, Vol. 23, No. 6, pp. 369-375, 2014.

[https://doi.org/10.5228/KSTP.2014.23.6.369]

- Park, J. C., Lee, S. U., Yang, D. Y., Cha, M. H., and Seong, D. Y., “A Forming Process of Profiles with Variable Cross-Section in Depth Employing Incremental Forming and Local Heating,” Proc. of KSPE Spring Conference, pp. 49-50, 2011.

- Park, J. C., Seong, D. Y., Lee, S. U., Yang, D. Y., and Cha, M. H., “Development of a New Forming Process to Fabricate Profile with Variable Cross-Section,” Proc. of the Korean Society for Technology of Plasticity Conference, pp. 282-285, 2012.