자유곡면 CFRP 판형 가공물 신속고정용 유연지그 및 엔드 이펙터

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, flexible fixtures and end effectors are conceptually designed for the holding of thin-walled carbon-fiber reinforced-plastic (CFRP) workpieces in machining processes. Firstly, the fixture scenarios and system requirements for the conceptual designs of flexible-fixture and core units are proposed, including the propounding of the workpiece-holding mechanism and the core-unit requirements. A ball-joint pneumatic system is determined as a locking mechanism of the flexible-fixture system for the machining of thin-walled components. Secondly, conceptual designs of the core units are suggested with the driven requirements from the fixture scenarios. A self-tilting mechanism and an end-effector return mechanism are also proposed. Finally, the prototypes of the core units are manufactured, and the workpiece-holding capacity of each prototype is measured.

Keywords:

Carbon fiber reinforced plastics, Flexible fixture, End effector, Self-return mechanism키워드:

탄소 섬유 강화 플라스틱, 유연지그, 엔드 이펙터, 리턴 메커니즘1. 서론

탄소 섬유 강화 플라스틱(Carbon Fiber Reinforced Plastics, CFRP)은 높은 비강도, 높은 탄성계수, 및 내부식성, 내마모성을 가진 첨단 복합재로 경량성이 중요시 되는 항공기, 자동차, 스포츠 분야에 많이 활용되고 있다. 반면에 CRRP는 탄소 섬유와 플라스틱 레진 간의 적층 구조로 인해 그 물성이 비균질적이며, 이방성을 가지게 된다. 이로 인해 가공 중 층간박리, 쪼개짐, 섬유 미절삭 등 원치 않은 결함들이 발생하게 되어 기존 금속 소재들에 비하여 가공성이 저하 된다.1,2 따라서 판재 가공 중 발생하는 결함과 가공변형을 방지하기 위한 지그 시스템의 필요성이 대두되고 있다.

기존의 전용 지그(Dedicated Fixture)의 경우에는 한 가지 형상의 가공물만 가공 할 수 있었으며, 이는 대량 생산 체계에 적합하였으나 근래 첨단 소재의 빠른 발달과 소비자의 다양한 요구사항이 결합된 다품종 소량생산의 필요성이 대두됨에 따라, 다양한 형상과 크기, 재료의 가공물을 가공할 수 있는 유연지그 시스템(Flexible Fixture System)의 필요성이 증가하였고 선행 연구에서 다양한 크기 및 형상의 얇은 판재 형태 가공물에 대한 유연지그 시스템의 개념이 제시되었다.3-5 유연지그 시스템의 엔드 이펙터(End Effector)는 가공물과 직접적으로 접촉되며, 가공 품질에 영향을 주는 가장 중요한 요소이므로 엔드 이펙터에 대한 세심한 개념 설계가 필요하다.

본 연구에서는 곡면 판재 형태의 CFRP 가공물을 위한 직공 흡착 형태의 유연 지그 시스템과 엔드 이펙터에 대한 연구를 진행하였다. 2절에서는 가공물 고정 시나리오 및 시스템 요구조건을 제시했으며, 3절에서는 유연지그의 시스템 요구조건에 따른 핵심 유닛의 개념 설계를 진행하였고, 개념 설계에 따른 시제품을 제작하여, 성능 시험을 진행하였다. 마지막, 4절에서는 본 연구에 대한 결론을 제시하였다.

2. 유연지그 가공물 고정 시나리오 및 요구조건

2.1 가공물 고정 시나리오

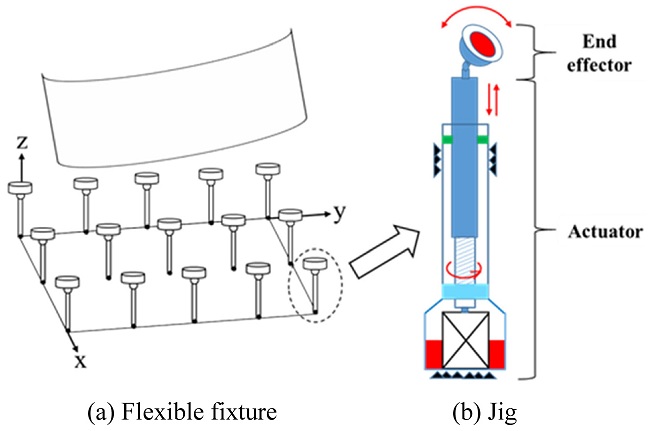

본 연구에서는 CFRP 혹은 CFRP + Metal Stack 판재 가공물의 드릴링(Drilling), 워터젯(Waterjet) 가공 과정을 대상으로 하였다. 유연지그 시스템의 설계 과정 중 얇은 판재 형태의 CFRP 가공물에 대한 적합성을 고려해야 하며, 얇은 판재 형태의 가공물의 경우에는 가공력(Machining Force)과 체결력(Clamping Force)에 의하여 변형이 일어나기 쉽기 때문에 다양한 형상의 가공물을 확실하게 고정하면서도 체결력에 의해 변형이 일어나지 않도록 다수의 지그를 포함하는 유연지그 시스템 설계가 필요하다. 또한 하나의 지그는 클램프(Clamp)와 로케이터(Locator)가 결합된 형태로 엑츄에이터와 엔드 이펙터로 구성된 핵심유닛을 포함한다(Fig. 1 참조). 유연지그 시스템의 가격 및 제어 단순화를 위하여 엑츄에이터를 Z축으로만 조절 가능하게 하였다.

2.2 유연지그 시스템 요구조건

유연지그 시스템 및 핵심유닛의 설계 요구조건은 Table 1에 정리하여 나타냈다. 유연지그 시스템은 판재 형태의 가공물을 변형없이 확실하게 고정하기 위하여 다수의 지그를 포함할 수 있어야 하며, 유연지그 시스템을 사용했을 때에 시간과 가격 면에서 효율적이여야 하며, 가공의 품질 또한 우수해야 한다.

핵심 유닛인, 엑츄에이터는 가공물의 다양한 형상에 따라 조절될 수 있어야 하며 가공물 고정 위치까지의 셋업이 빠르게 이루어져야 하며, 이 과정에서 반복 위치정확도(Repeatability)가 좋아야 한다. 엔드 이펙터는 가공물과 직접적으로 접촉이 일어나 실질적인 고정이 일어나는 부분으로, 유연지그 시스템에서 가장 핵심적인 부분이라고 할 수 있다. 여러 개의 엔드 이펙터는 가공물과의 접촉면을 형성하고 이 위치에 가공물을 고정시키게 된다.

엔드 이펙터는 진공 흡착을 이용한 고정 메커니즘(Locking Mechanism)을 이용하여 가공물을 고정하게 된다. 엔드 이펙터는 다양한 형상의 가공물에 대응 할 수 있도록 넓은 범위의 틸팅 각도(Tilting Angle)을 가져야 하며, 유연지그 시스템의 단순화 및 빠른 가공물 고정 메커니즘을 위하여 외부 동력이 없이 수동 틸팅 메커니즘을 가지는 것이 유리하다. 현재 상용화된 유연지그 시스템6,7 중 자동틸팅을 가지고 있는 시스템은 거의 없는 것으로 판단되며, 이는 경제성을 고려한 결과로 볼 수 있다.

유연지그 시스템을 이용한 가공물 고정 시나리오는 다음과 같다. 신속한 고정을 위하여 가장 중요한 작업은 틸팅으로서 로케이터의 접점부의 기울기에 맞게 엔드 이펙터를 신속히 회전하는 것이다. 모터구동 자동틸팅도 가능한 메커니즘이나 지그의 개수가 늘어남에 따라 시스템의 가격이 매우 빠르게 상승하고, 무게가 증가하는 문제가 있다. 현재, 상용화된 지그 시스템은 작업자에 의한 수동틸팅6,8 또는 로봇암을 활용한 자동틸팅9으로 나누어지며, 이 두 가지 시스템 모두 개별지그의 엔드 이펙터 틸팅에 소요되는 시간이 상당한 것으로 판단된다.

따라서, 본 연구에서는 수동 틸팅 구조를 이용하여 신속한 틸팅이 이루어 질 수 있도록, 자유곡면 형상의 가공물을 먼저 위치시킨 다음, 엔드 이펙터를 상승시켜 가공물과 엔드 이펙터간의 접촉으로 인해 자연스럽게 틸팅이 될 수 있도록 고안한다. 또한, 유연지그 시스템의 가공물 고정 상태에서 가공 공정이 이루어진 후, 다시 중립상태가 되었을 때 엔드 이펙터의 초기의 위치와 동일한 상태로 돌아와야 한다. 따라서 자가 리턴 메커니즘(Self-Return Mechanism)이 요구된다.

3. 핵심유닛 설계

3.1 엑츄에이터(Actuator)

유연지그 시스템의 핵심유닛은 엑츄에이터와 엔드 이펙터로 구성 되어있다. 엑츄에이터는 엔드 이펙터가 가공물에 작용 할 수 있도록 높이를 조절하는 역할을 담당한다. 엑츄에이터는 지정된 위치로 이동하기 위해서는 추가적인 외부 기기의 도움을 받아야 하는 수동 엑츄에이터와 외부 기기의 도움 없이도 지정된 위치로의 이동이 가능한 능동 엑츄에이터로 구분된다.10 본 연구의 유연지그 시스템에서 고정 시나리오의 빠른 셋업은 중요한 요소이므로 능동 엑츄에이터를 선택하였다.

3.2 엔드 이펙터(End Effector)

엔드 이펙터는 크게 흡착부 및 틸팅부로 구성되어 있으며, 전술한 고정 시나리오 및 시스템 요구사항에 따라 다음과 같이 설계하였다.

로케이터: 로케이터는 엔드 이펙터와 가공물이 정확한 위치에 배치될 수 있도록 한다. 가공물과 로케이터가 접촉한 접촉점을 바탕으로 가공물이 정확한 위치에 배치되어 있는지를 확인할 수 있다. 로케이터는 Surface Locator, Spherical Locator, Multi Locator 등으로 분류되며, Surface Locator는 곡면형상 가공물 인터페이스에 가해지는 응력을 최소화할 수 있어 본 유연지그 시스템에 적합하다.

흡착컵: 흡착컵은 가공물과 접촉하여 진공상태를 만들어주어 가공물을 고정하는 역할을 한다. 흡착부와 가공물 사이의 체결력을 가해주기 위하여 진공상태를 유지하는 역할을 한다. 흡착컵은 가공물이 평평하지 않거나 곡률이 큰 형상에 적합한 Bellow형태와 평평하거나 곡률이 작은 가공물에 적합한 Flat 형태의 두 가지로 나눌 수 있다. 이 연구가 대상으로 하는 CFRP 판재 가공물의 경우에는 가공물의 곡률이 크지 않아 Flat 형태의 흡착컵을 선정하였다.

틸팅 메커니즘: 틸팅부는 엔드 이펙터를 틸팅하여 가공물의 형상에 맞게 조정하는 역할을 한다. 틸팅부를 구성하는 방법으로는 볼조인트(Ball Joint)5 및 이중 조인트 어셈블리(Double Joint Assembly)4 등이 있다. 설계의 단순함 및 45°의 최대 틸팅각을 적용하기 위하여 본 유연지그 시스템에는 볼조인트를 적용하였다.

고정 메커니즘: 볼조인트를 고정하는 방법으로는 수동, 전기적 모터, 전자석, 공압 등 다양한 방법이 존재한다. 엔드 이펙터의 소형화 및 단순화, 설계의 간편함이라는 이점이 있어 공압 밸브를 사용한 볼조인트 고정 메커니즘을 이용하였다.

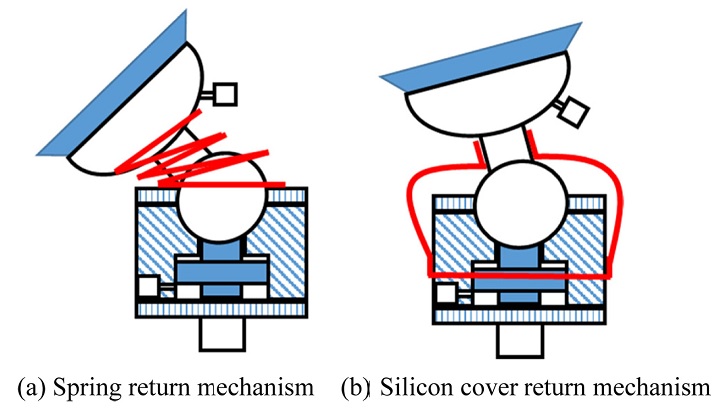

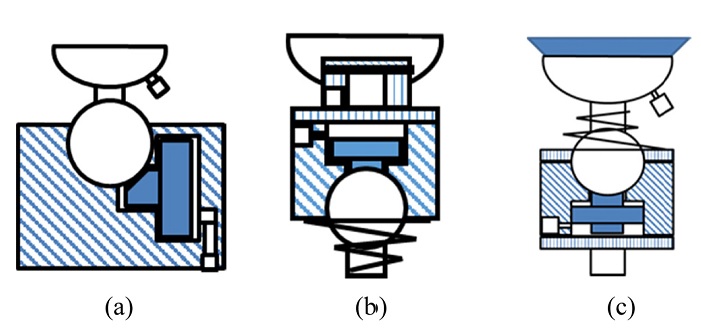

리턴 메커니즘: 리턴 메커니즘은 가공 공정 이후 엔드 이펙터가 초기상태로 돌아갈 수 있도록 한다. 틸팅부에 적용될 수 있는 리턴 메커니즘은 스프링을 이용한 방법, 그리고 실리콘 커버를 이용한 방법으로 나눌 수 있다. 스프링을 이용하는 방법은 제작이 간편하며 교체가 용이하다는 장점이 있지만, 스프링의 형상과 틸팅부가 기울어지는 각도에 따라 최대 각 틸팅을 방해할 수 있다는 단점이 있다. 이에 반해, 실리콘 커버(Silicon Cover)를 이용하는 리턴 메커니즘의 경우, 제작이 상대적으로 어렵지만 어떤 방향으로도 최대각 틸팅을 방해하지 않으며 가공 공정 중 절삭파편이 볼조인트 내부로 들어가는 것을 방지할 수 있어 장기적인 유지 및 관리에 용이하다. 본 유연지그 시스템에 있어, 판재 형태의 가공물의 가공 자유도를 높이는 것은 중요한 요소이므로 실리콘 커버 리턴 메커니즘을 선택하였다(Fig. 2 참조). 이를 바탕으로 세종류의 엔드 이펙터 도식을 작성하였다(Fig. 3 참조).

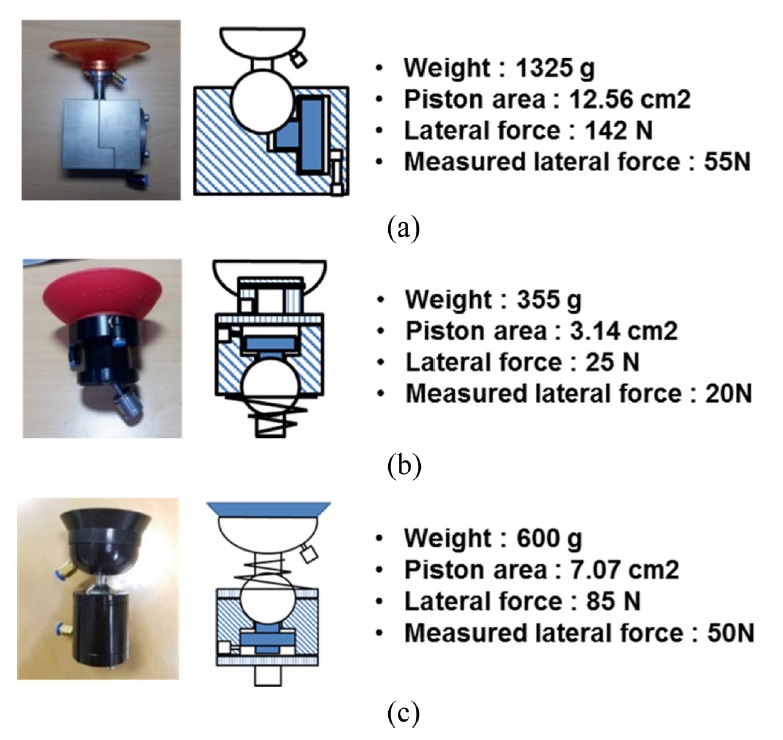

3.3 Prototypes and Workpiece Holding Test

3.2절의 엔드 이펙터 개념 설계 안을 바탕으로 세 종류의 엔드 이펙터 시제품을 제작하였으며, 시제품에 대한 세부 사양 및 엔드 이펙터가 견딜 수 있는 최대 횡력 측정 결과값을 Fig. 4에서 제시하였다.

Specifications and comparisons of calculated and measured lateral forces (a) Type 1, (b) Type 2, (c) Type 3

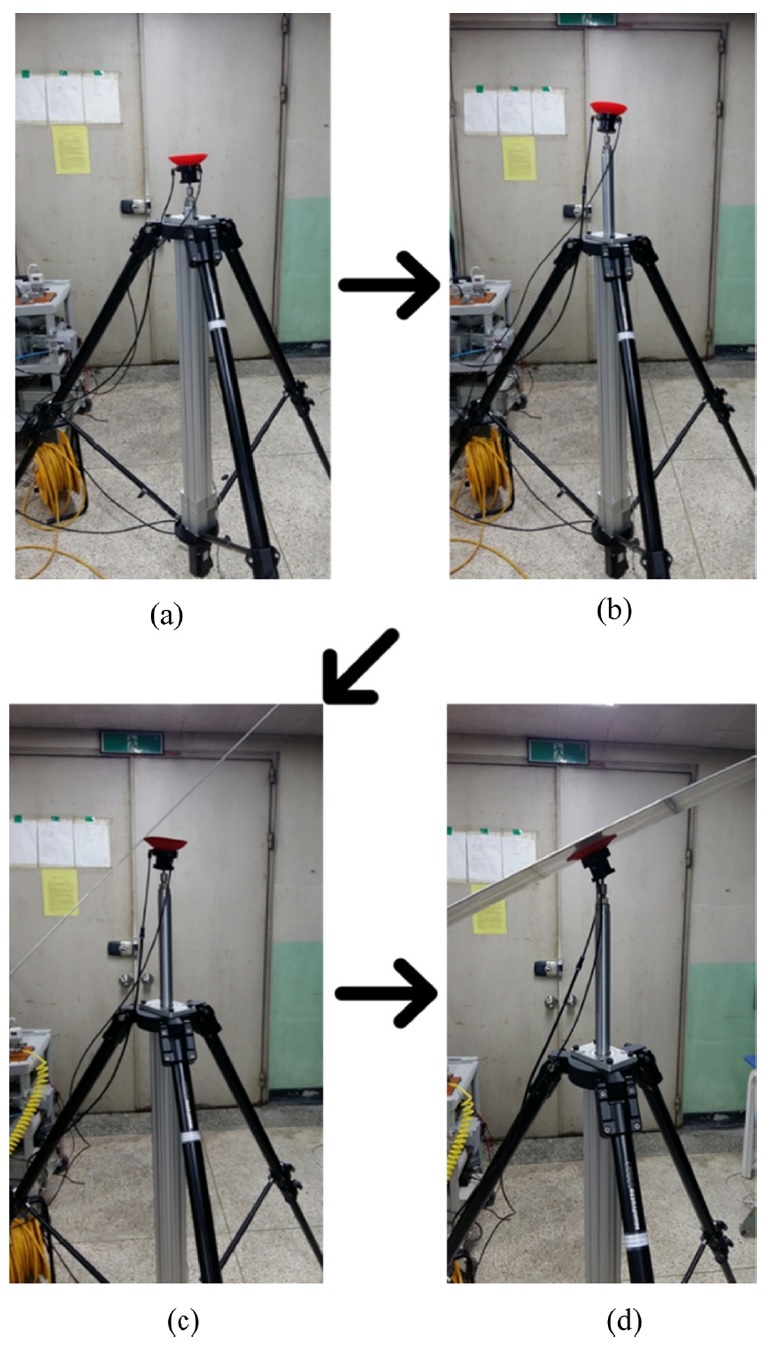

가공물이 흡착부에 의하여 고정되고, 가공 공정 후에 제거되는 과정은 다음과 같다.

(1) 엔드 이펙터가 엑츄에이터에 의하여 가공물의 위치로 올라가게 되며, 이때 가공물의 형태에 맞게 수동적으로 볼조인트가 기울어지게 된다.

(2) 기울어진 엔드 이펙터에 가공물이 안착 된 후, 틸팅부 내의 볼조인트 공압 고정 메커니즘을 이용하여 볼조인트를 고정하게 된다.

(3) 가공 공정 중 가공물이 변형되거나 움직이지 않도록 가공물을 고정한다.

(4) 가공 공정이 끝난 후, 가해진 공압을 제거하게 되며, 리턴메커니즘에 의해 엔드 이펙터를 초기 상태로 변경한다.

위의 개념설계 안을 바탕으로 핵심유닛의 시제품을 제작하고 시제품의 가공물 고정 성능 평가를 시행하였다. 가공물 고정 성능 평가는 한 개의 엑츄에이터 시제품과 Type 2 엔드 이펙터 시제품를 이용하여 진행하였다. 엑츄에이터는 가공물까지의 거리에 맞게 이송되었으며, 엔드 이펙터와 가공물 간의 접촉이 일어난 동시에 엔드 이펙터는 가공물로부터 가해진 힘에 의하여 가공물의 형상에 맞추어 수동 틸팅이 일어났다. 그 후 진공 펌프와 공압 펌프에 의하여 엔드 이펙터 흡착부에서 가공물을 흡착하고 틸팅부의 볼조인트가 고정되었으며, 이로 인하여 가공물이 고정되는 결과를 얻을 수 있었다(Fig. 5 참조).

4. 결론

본 연구에서는 유연지그 가공물 고정 시나리오와 시스템 요구 조건을 바탕으로 CFRP 판재 고정용 유연지그 시스템 및 엔드이펙터의 개념 설계를 제시하였다. 흡착컵이 가공물과 완전히 밀착하기 위해서는 가공물의 곡률에 따라 적절한 각도로 회전해야 하므로 볼조인트를 이용한 수동 틸팅 메커니즘과 흡착컵이 직립을 유지하도록 탄성력을 제공하는 리턴 메커니즘을 포함하는 엔드이펙터를 설계하였다. 시스템의 핵심 유닛 설계를 바탕으로 세 가지 종류의 엔드 이펙터 시제품을 제작하여 고정 가능한 최대 횡력 비교 및 가공물 고정 성능 평가를 진행하였다. 핵심 유닛 및 틸팅 메커니즘은 정상적으로 작동하여 가공물을 단단히 고정하였으며 리턴 메커니즘에 의하여 가공물이 제거 되었을 때, 엔드이펙터가 직립하는 효과를 볼 수 있었다.

Acknowledgments

본 연구는 산업통상자원부의 시스템산업 미래성장동력사업의 일환으로 수행하였습니다[10053248, 과제명: 탄소섬유복합재(CFRP) 가공시스템 개발]. 또한, 이 논문은 산업통상자원부의 재원으로 한국산업기술진흥원(KIAT)의 지원을 받아 수행된 연구임(2014년 엔지니어링전문인력양성사업, 과제번호: N0001075).

REFERENCES

-

König, W. and Grass, P., “Quality Definition and Assessment in Drilling of Fibre Reinforced Thermosets,” CIRP Annals-Manufacturing Technology, Vol. 38, No. 1, pp. 119-124, 1989.

[https://doi.org/10.1016/S0007-8506(07)62665-1]

-

Sihn, S., Kim, R. Y., Kawabe, K., and Tsai, S. W., “Experimental Studies of Thin-Ply Laminated Composites,” Composites Science and Technology, Vol. 67, No. 6, pp. 996-1008, 2007.

[https://doi.org/10.1016/j.compscitech.2006.06.008]

- Douglas, W. A. and Ozer, T., “Universal Holding Fixture,” US Patents, 4684113A, 1987.

- Martinez, M. T., “Machine Tool Installation for Supporting and Machining Workpieces,” US Patents, 5163793A, 1991.

- Bumgarner, K., Lebakken, C., Vando, C., Reddie, W., and Jacovetti, G., “Universal Holding Fixture,” US Patents, 8079578 B2, 2011.

- Infinite Tool Systems, “A Tale of Two Flexible Tooling Systems,” http://infinitetool.com/turnkey-automated-systems-portfolio/flexibletooling-system, / (Accessed 22 MAR 2017)

- MTorres, “Multiflexible Universal Holding Fixture,” http://www.mtorres.es/en/aeronautics/products/carbon-fiber/torrestool, / (Accessed 28 MAR 2017)

- MODIG Machine Tool Sweden, “Modig Universal Holding Fixture Skin,” http://www.mtorres.es/en/aeronautics/products/carbon-fiber/torrestool, / (Accessed 28 MAR 2017)

- CMS North America Inc., “CMS Advanced Materials,” http://www.cmsna.com/cms-advanced-materials-c-54_201_202_208.html, / (Accessed 28 MAR 2017)

- Hu, F. and Li, D., “Process Planning and Simulation Strategies for Perimeter Milling of Thin-Walled Flexible Parts Held by Reconfigurable Fixturing System,” Proc. of 3rd International Conference in Measuring Technology and Mechatronics Automation, pp. 922-926, 2011.

- Choi, H. J., “End Effector of Fixture for Walled Workpieces,” Chung-Ang University Industry-Academy Cooperation Foundation, 2017.