유성기어 주행감속기 치형의 마이크로 지오메트리 최적화에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A popular approach to optimize the performance of a gear transmission system is the modification of the gear tooth micro-geometry, which includes the intentional removal of material from the gear teeth flanks, so that the shape is no longer a perfect involute. Such modifications compensate teeth deflections under load, and the resulting transmission error is minimized under a specific torque. Therefore, micro-geometry modifications can be applied on the involute (or profile) and lead of the gear teeth. In order to study the tooth micro-geometry optimization, this research selected a mass produced planetary gear type drive reducer as a prototype. The original design was modeled by a commercial software named Romax Designer, which analyzes and optimizes different types of gear power transmission systems. The series analysis results obtained reveal some anomalies that require modification. Based on the result, optimization and gear tooth modification were done to deal with the load distributions on gear tooth, gear durability problem, safety factor and bearing life problem. This thesis presents the outstanding performance improvement obtained after such optimization.

Keywords:

Drive reducer, Planetary gear system, Micro-geometry optimization, Transmission error키워드:

주행 감속기, 유성기어 시스템, 마이크로 지오메트리 최적화, 전달 오차1. 서론

기어는 신뢰성이 높고, 효율이 좋은 동력전달 요소로서 옛날부터 오늘에 이르기까지 각종 기계에 널리 사용되고 있다. 최근 자원절약, 에너지절약, 환경개선의 요구로부터 소형, 경량, 고부하 능력, 고신뢰성, 고효율, 저소음, 저비용에 대한 요구가 더 커지고 있다. 특히 유성기어는 컴팩트한 구조로 다양한 기어비를 얻을 수 있다. 최근 정밀기계산업의 수요가 증가함에 따라 동력전달을 정확하게 할 수 있는 정밀 기어 시스템에 대한 관심도가 증가하고 있다. 이러한 동력전달장치에 들어가는 기어에 대한 관심도가 많이 증가하고 있는데, 이는 소음과 진동이 기어의 성능과 수명에 큰 영향을 주기 때문이다. 이에 소음과 진동을 최소화 시키기 위해 많은 연구들을 수행하고 있다.1-5 특히 전달오차가 기어 소음진동의 주요 원인임은 널리 알려진 사실로 수많은 연구자들이 이를 측정하고 최소화시키기 위해 노력을 하고 있다.6-8 하지만 전달오차를 정확히 측정하기 위해서는 많은 시간과 노력이 필요하다. 특히 치형 최적화를 위해서는 기어의 마이크로 지오메트리(Micro-Geometry)를 조금씩 변화시키면서 반복적으로 실험을 수행하여 전달오차가 최소화 되는 지점을 찾아야 한다. 실제로 제작을 통한 최적화 작업은 시간과 비용측면에서 매우 비효율적이기 때문에 시뮬레이션 모델을 통해 기어 마이크로 지오메트리 최적화 작업을 시행한다면, 기어 치형 설계 시간과 비용을 줄일 수 있다.

본 연구에서는 유성기어 치형 마이크로 지오메트리 최적화에 관한 연구를 위하여 K사와 공동연구를 수행하였으며 2톤급 유성기어 주행감속기를 대상으로 연구를 하였다. 설계초안인 2톤급 유성기어 주행감속기를 3차원 모델링 후 시뮬레이션을 통해 기어의 치형수정을 반복적으로 수행하여 하중분포를 최적화하고 전달 오차를 최소화하는 마이크로 지오메트리를 찾아내어 실제 감속기를 제작할 때 생기는 시행착오를 최대한 줄일 수 있는 유성기어 주행감속기 치형의 마이크로 지오메트리 최적화를 목적으로 한다.

2. 기어의 마이크로 지오메트리

기어 시스템의 소음 및 진동을 줄이기 위해서는 매크로 지오메트리(Macro-Geometry)의 최적화 및 마이크로 지오메트리 수정 등 두 가지 방법이 있다.2,3

기어의 매크로 지오메트리란 기어의 기본 잇수, 직경, 압력각 및 백래쉬 등과 같은 매크로 차원의 기어의 형태를 결정하는 계수다. 이와 달리, 마이크로 지오메트리란 축 방향과 치면 방향에서의 기어치의 미세 윤곽을 나타내는 계수이다.

매크로 지오메트리의 수정을 통하여 최적의 제원설계, 치면 연삭 및 오차감소 등의 기어 시스템 성능을 향상 시킬 수 있다. 하지만 이러한 방법은 기어의 제작단가의 상승을 초래하고 가공장비에 대한 요구도 높아지게 한다. 반면에 마이크로 지오메트리의 수정은 설계 차원에서 축 방향과 치면 방향에서의 기어치의 미세 윤곽을 최적화함으로써 기어 시스템의 성능을 향상시킬 수 있기 때문에 이러한 수정은 기어의 제작단가와 가공장비에 아무런 영향이 없는 장점이 있다.

마이크로 지오메트리의 수정은 설계차원에서 축 방향과 치면 방향에서의 기어치의 미세 윤곽을 수정하는 것인데 기본의 인볼류트 윤곽을 유지하지 않으며 기어 치면에서 어느 정도의 재료의 제거를 통하여 새로운 치 윤곽을 가공하게 된다. 일반적으로 마이크로 지오메트리의 수정은 기어이의 프로파일(Profile) 방향의 가공 및 리드(Lead) 방향의 가공으로 나누며, 기어의 지오메트리 수정에 관한 연구들을 많이 수행하고 있다.9,10

프로파일 방향의 치형수정은 치 끝의 접촉을 최소화하고 동적 진동을 감소시킬 수 있다. 이러한 치형수정에 있어서 가장 중요한 파라미터는 Tip Relief와 Relief Length이다. 프로파일 방향의 치형수정은 기어시스템의 소음 및 진동에 직접적으로 영향을 주며 전달오차의 주원인이다. 프로파일 방향의 치형수정 또한 직선 Tip Relief 수정과 포물선 Tip Relief 수정으로 나누고 수정 방법을 정의하고 있다.11

3. 유성기어 주행감속기 제원 및 모델링

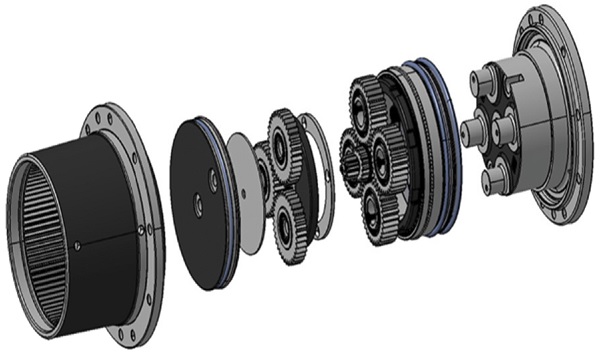

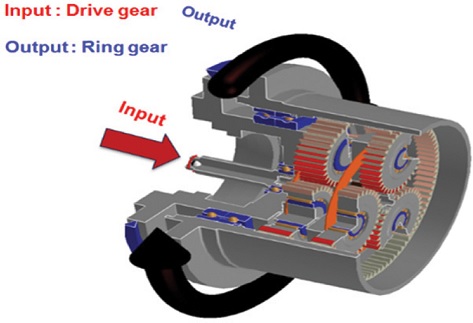

유성기어 주행감속기의 주요제원과 설계조건을 각각 Tables 1과 2에 나타냈다. Table 2의 설계조건을 바탕으로 유성기어 주행 감속기 시스템 및 케이스 등을 설계 하였으며, Fig. 1에 2톤급 유성기어 주행감속기의 3차원 모델링을 나타냈다.

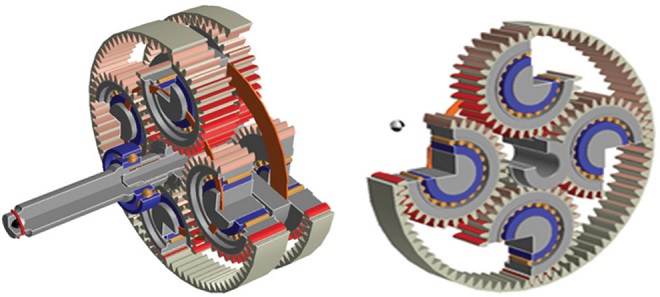

Fig. 2와 같이 감속기는 2단 유성기어로 구성되어 있고 Front 부분은 입력이 드라이브기어(선기어, Sun Gear)이고, 출력이 캐리어(홀더, Holder)이며 Rear 부분의 입력은 선기어, 출력이 링기어(Ling Gear)이다. 주행감속기 구동 순서는 드라이브 기어 - Rear 유성기어 - 캐리어(Holder) - 선기어 - Front 유성기어 - 링 기어이며, 결과적으로 입력이 드라이브 기어이고 출력이 링 기어로 구동 된다. 본 감속기의 기어 시스템은 Fig. 3에서와 같이 2단 유성기어로 구성되어 있으며 본 논문에서는 Front Gear Set의 최적화를 수행하였다.

4. 치형수정 전후의 해석결과 및 고찰

4.1 치형수정 전 해석결과 및 고찰

2톤급 유성기어 주행감속기의 치형은 인볼류트 치형을 기본으로 설계하였으며 이를 바탕으로 경계조건을 설정하고 이러한 조건에 따라 모델링 후 해석을 진행하였다. 이러한 결과는 감속기의 기어 및 베어링의 수명과 하중분포, 수명 및 파손율 등 많은 결과를 도출하였다.

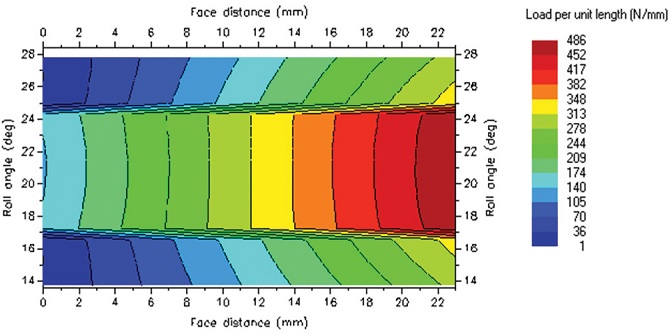

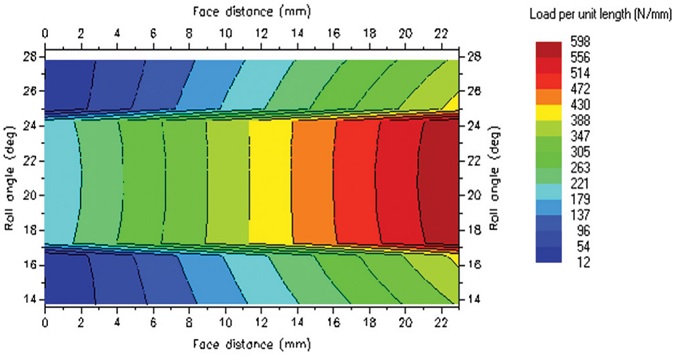

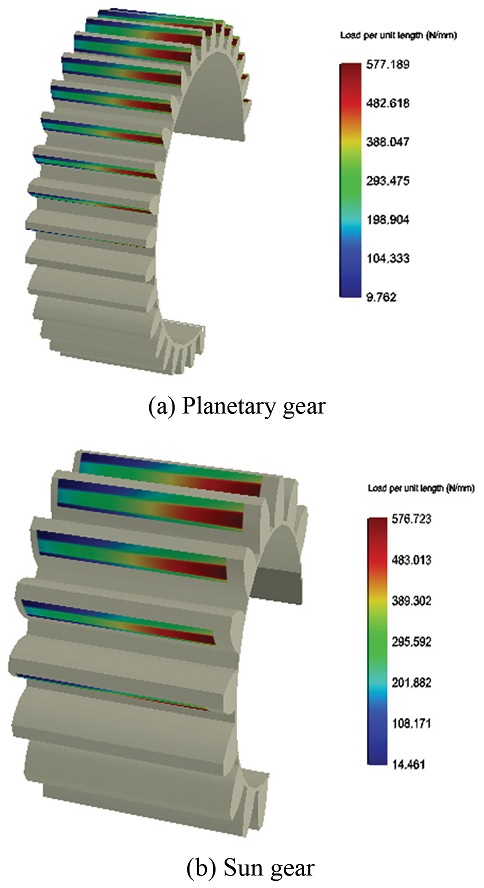

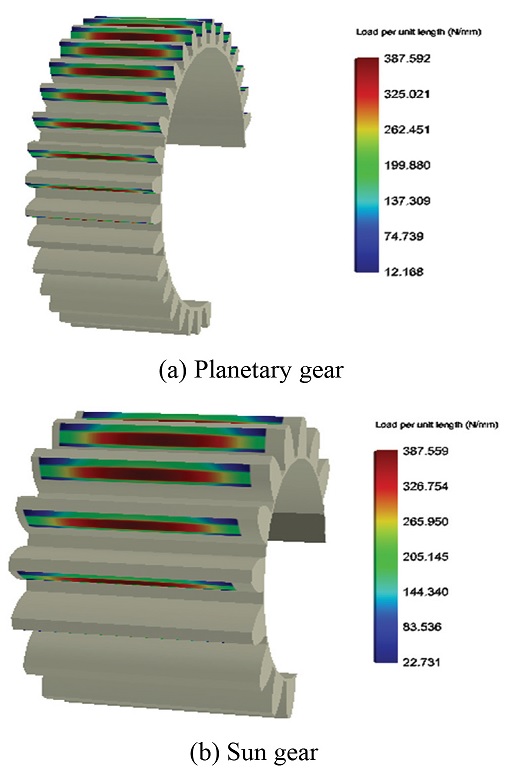

Figs. 4 및 5는 주행감속기의 Front Gear Set에서의 각 유성기어 및 선기어의 기어 치면 응력분포 해석결과를 나타낸다. 이러한 결과를 보면 치면이 받고 있는 하중이 치의 끝단부분에 집중 분포되어 있는 모습을 볼 수 있다. 이 결과들은 치형수정을 하여 하중분포를 기어의 중간으로 이동시키는 최적화가 필요하다는 것을 보여주고 있다. 이러한 응력집중은 치면의 기어 소재가 항복응력을 넘어서는 응력으로 기어의 파손이 발생할 가능성이 생기게 할 수 있다. Fig. 6은 이러한 치면 하중분포의 3차원 형상을 나타내고 있다.

이러한 문제점들을 기어 치형 마이크로 지오메트리 최적화를 통해 기어의 치형 수정으로 해결할 수 있으므로 치형수정이 필요하다.

4.2 치형수정 후 해석결과 및 고찰

앞 절에서의 해석결과를 바탕으로 도출한 문제점들은 기어 치면의 하중집중현상, 기어 파손율 높음 및 베어링 파손율 높음 등이 있다. 이러한 문제점들의 근본적인 원인은 기어의 하중분포가 기어치면 한쪽으로 편심되어 있으므로 기어 치형 마이크로 지오메트리 최적화를 통해 기어의 치형수정으로 상기 문제들을 모두 해결할 수 있다. 따라서 치형수정은 로맥스 디자이너 소프트웨어를 사용하여 기어의 프로파일 및 리드를 수정하면서 시뮬레이션을 반복적으로 수행하여서 최적의 기어 치형수정 값을 찾아내었다. 기어치형의 수정 전의 프로파일 및 리드의 값을 모두 0으로 보고 수정값을 가감하여 최적화를 수행하였다. 기어치형을 수정함으로써 기어의 이 끝에 응력집중이 존재하지 않도록 하였고 기어의 이 1개가 접촉하는 부분과 2개가 접촉하는 부분 때문에 생기는 응력의 급격한 변화를 줄여 기어에 생기는 충격을 완화시켰다.

이러한 충격이 감소하면 진동 또한 감소될 것으로 예상되며, 더불어 기어 및 베어링의 수명연장 및 파손율 저감이 가능하다.

즉, 본 논문에서 치형수정은 기어의 프로파일 및 리드를 수정하고 시뮬레이션을 반복적으로 수행하여 최적의 기어 치형수정값을 찾아내었다. 기어치형의 최적화를 수행한 치형수정량 결과를 Table 3에 나타냈다.

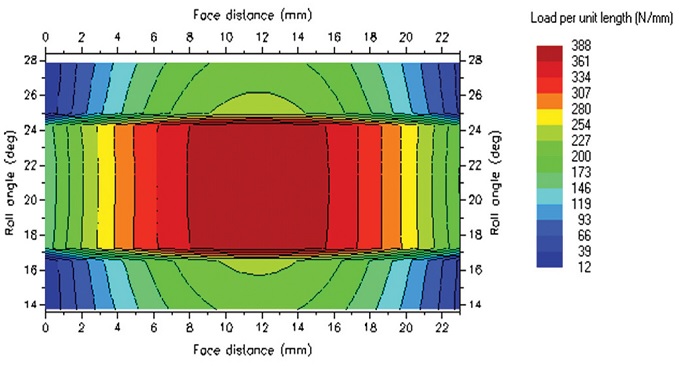

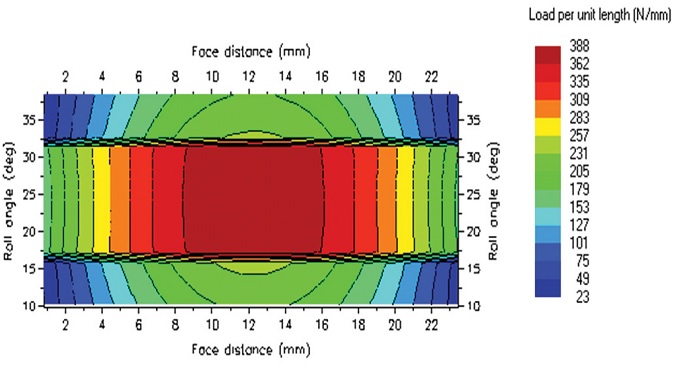

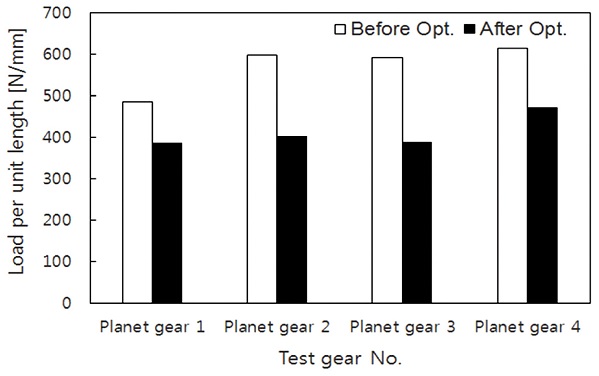

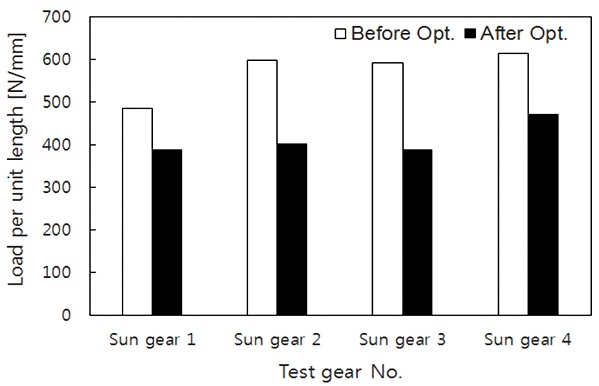

Figs. 7 및 8은 주행감속기의 Front Gear Set에서의 각 유성기어 및 선기어의 기어 치면 응력분포의 최적화 후의 해석결과 비교를 나타낸다. Figs. 4와 5의 최적화 전의 하중분포를 보면 치면이 받고 있는 하중이 치의 끝단부분에 집중 분포되어 있는 반면에 Figs. 7 및 8에 나타난 바와 같이 최적화 이후에는 하중이 치면 가운데에 집중되었으며 최대의 하중이 최적화 전보다 낮게 나타나고 있음을 알 수 있다. 최적화 전에는 최대하중이 유성기어에서 486 - 613 N/mm로 나타났고 선기어에서는 486 - 613 N/mm로 나타났다. 최적화 후에는 최대하중이 유성기어에서 388 - 473 N/mm로 나타났고 선기어에서는 388 - 473 N/mm로 나타났다. Fig. 9는 이러한 최적화 전후 치면 하중분포의 3차원 형상을 나타내고 있다. 또한 이러한 최적화 결과를 Figs. 10 및 11에 나타냈다.

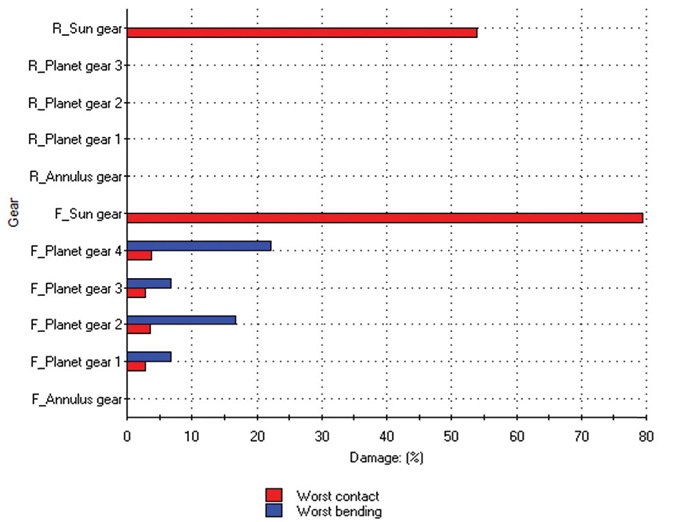

4.3 기어 수명 해석 결과

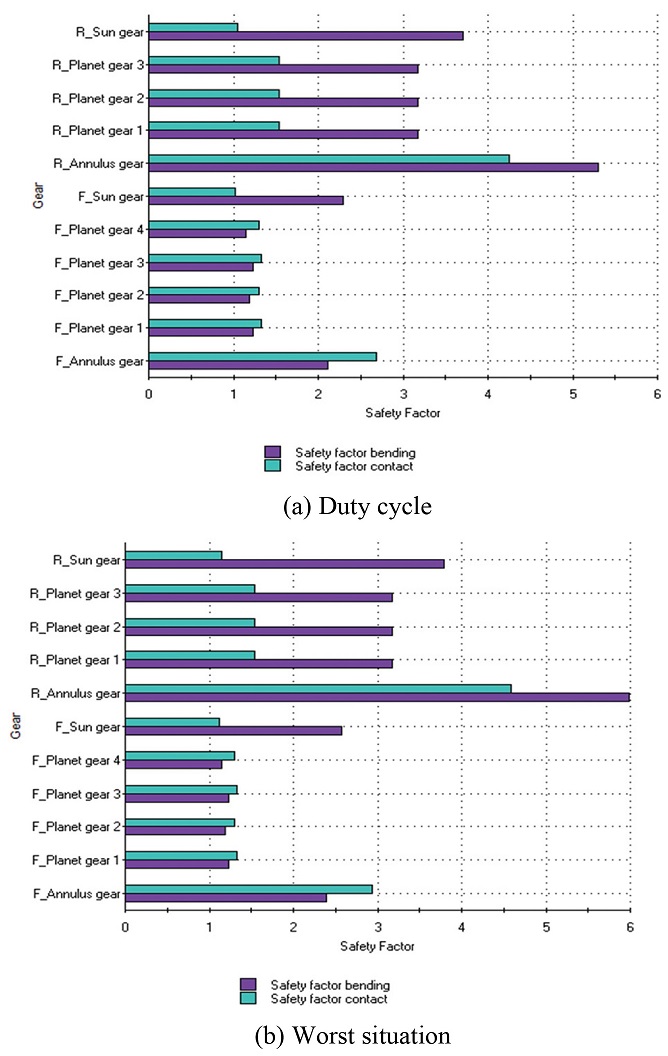

앞절에서의 최적화 후의 하중분포 해석결과를 바탕으로 Fig. 12에서와 같이 주행감속기의 각 유성기어 및 선기어의 안전계수를 얻을 수 있다. 해석 결과를 보면, 모든 기어의 안전계수는 1 이상으로 나타나는 것을 알 수 있다. Fig. 13은 최적화 후의 주행감속기 각 유성기어 및 선기어의 파손율을 나타내고 있다. 파손율은 안전계수 및 최대 응력으로부터 도출된 것이며 그림으로부터 알 수 있는 바와 같이 모든 기어의 파손율이 100% 이내로 나타나고 있다.

5. 결론

본 연구에서는 유성기어 치형 마이크로 지오메트리 최적화에 관한 연구를 수행하였으며 유성기어 시스템의 기어 최적화를 수행하기 위해서 로맥스 디자이너 소프트웨어를 사용하여 마이크로 지오메트리 분석 후 치형수정 방법과 수정량을 지정하여 감속기의 유성기어 시스템 해석 및 최적화를 수행하였다. 설계초안인 2톤급 유성기어 주행감속기를 3차원 모델링 후 시뮬레이션을 통해 치형수정을 반복적으로 수행하여 하중분포를 최적화하고 전달오차를 최소화하는 마이크로 지오메트리를 찾아내어 실제 감속기를 제작할 때 생기는 시행착오를 최대한 줄 일 수 있는 주행감속기 유성기어 시스템을 설계하는 것을 목적으로 하였다. 또한 주행감속기의 최적화 방법을 도출했고 최적화 이후의 해석 결과를 나타냈으며 최적화 전후의 해석결과를 비교한 결과 아래와 같은 결론을 얻었다.

(1) 유성기어 주행감속기 기어의 최적화는 기어의 프로파일 및 리드를 수정하고 시뮬레이션을 반복적으로 수행하여 최적의 기어 수정 값을 구하였다.

(2) 기어 치면 응력분포 최적화 전 치면이 받고 있는 하중이 치의 끝단부분에 집중 분포되어 있는 반면에 최적화 이후에는 하중이 치면 가운데로 집중되었다.

(3) 최적화를 통하여 Front Gear Set 기어치면 최대하중이 486 - 613 N/mm에서 388 - 473 N/mm로 낮아졌다.

(4) 최적화 후 모든 기어의 안전계수는 1 이상으로 나타났으며, 모든 기어의 파손율이 100% 이내로 나타났다.

Acknowledgments

본 논문은 중소기업청 산학연협력 기술개발사업(과제번호 : 2016-0553)과 Romax Technology의 Romax Designer지원에 의해 연구되었으며 이에 감사 드립니다.

REFERENCES

-

Kim, T. H., Jang, J. H., Lee, D. G., Kim, L. S., and Lyu, S. K., “Study on Optimal Design and Analysis of Worm Gear Reducer for High Place Operation Car,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 6, pp. 98-103, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.6.098]

-

Kim, H. J., “Experimental Study on Production Characteristics of Straight Bevel Gear Using a Polyjet Method 3D Printer,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 6, pp. 63-68, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.6.063]

-

Jung, J. W., Kim, K. P., Ji, H. C., and Moon, T. S., “Design Improvement of the Driving Bevel Gear in Transmissions of a Tracked Vehicle,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 2, pp. 1-6, 2015.

[https://doi.org/10.14775/ksmpe.2015.14.2.001]

-

Kim, N. K., Bae, K. Y., Kim, N. H., and Jang, J. H., “Development of Jig Type Chuck for Roundness Improvement in a Machining of High Stage Speed Gear,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 1, pp. 20-25, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.1.020]

-

Kim, H. J., Kim, Y. J., and Kim, H. S., “Effect of Changes in Metal Characteristics of Hot-Forged Alloy Steel on Mechanical Properties of an Automotive Automatic Transmission Gear,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 3, pp. 135-146, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.3.135]

- Houser, D. R., “Gear Noise Sources and Their Prediction Using Mathematical Model,” Gear Design, pp. 213-222, 1990.

-

Zhang, Q., Zhang, J., Zhu, Z. G., Wang, Z. R., Xu, Z. Z., et al., “Study on the Transmission Error Prediction for a Spur Gear Pair,” J. Korean Soc. Precis. Eng., Vol. 33, No. 2, pp. 109-114, 2016.

[https://doi.org/10.7736/KSPE.2015.33.2.109]

-

Lee, D. H., Lee, W. Y., and Moon, K. H., “Characteristics of Vibration Condition Indicator with Gear Tooth Damage,” J. Korean Soc. Precis. Eng., Vol. 32, No. 7, pp. 611-617, 2015.

[https://doi.org/10.7736/KSPE.2015.32.7.611]

-

Mark, W. D., “Analysis of the Vibratory Excitation of Gear Systems, II: Tooth Error Representations, Approximations, and Application,” The Journal of the Acoustical Society of America, Vol. 66, No. 6, pp. 1758-1787, 1979.

[https://doi.org/10.1121/1.383649]

- Walker, H., “Gear Tooth Deflection and Profile Modification,” Engineer, Vol. 166, pp. 409-412, 1938.

- Munro, R. G., Yildirim, N., and Hall, D. M., “Optimum Profile Relief and Transmission Error in Spur Gears,” Proceedings of Institution of Mechanical Engineers, Vol. 404, No. 13, pp. 35-42, 1990.