경도법을 통한 STS304H 크리프 수명평가의 신뢰성 검증 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper aims to verify the reliability of the creep-life assessment regarding the STS304H-Type tube for which the hardness method of H. Tanaka is used. For this purpose, the creep-rupture test and the hardness test were conducted with a new tube and used tubes that were exposed to 96,000 hr under a 650°C condition. The hardness value of the used tubes is higher than that of the new tube by approximately 12 Hv to 15 Hv. This test result was applied to the creep-life assessment of the STS304H-Type for which the H. Tanaka hardness method was used, and the life consumption of the used tubes was evaluated as 13%. The rupture times of the new and used tubes are 802 hr and 707 hr, respectively. The use of the test results as a substitution of the results of the Larson Miller Parameter for a life-assessment tool produced a life-consumption calculation of approximately 12%. Similar results can be confirmed between the Larson Miller Parameter method and the hardness method.

Keywords:

Creep rupture test, Life consumption, Hardening behavior, Larson miller parameter키워드:

크리프 파단 시험, 수명 소비, 경화 거동, 라손 밀러 파라미터1. 서론

우리나라의 기간산업 중 하나인 화력발전 분야는 고효율의 전기 생산을 목적으로 더욱 향상된 고온, 고압의 증기조건으로의 설계가 활발하게 진행되고 있으며, 이러한 가혹한 환경하에서도 발전설비의 장기적 안정적인 사용이 가능하도록 소재 개발 또한 지속적으로 이루어지고 있다.

화력발전 설비는 크게 보일러, 터빈, 발전기, 환경 및 통풍설비로 구성된다. 이중 보일러 설비는 중유 또는 석탄 등의 연료를 연소장치(Burner)를 통한 연소과정을 거쳐 발생되는 고온가스로 전열매체인 튜브(Tube) 내면을 흐르는 고압 수를 가열하여 고압 증기로 변환시켜 터빈으로 보내주는 역할을 한다.

보일러 설비의 전열매체인 튜브는 사용온도 조건에 따라 크게 절탄기(Evaporator), 수냉벽(Water Wall), 과열기(Superheater) 및 재열기(Reheater)로 구성된다. 이러한 튜브에 적용되는 소재의 선정은 고온강도, 내산화성, 용접성 등을 종합적으로 고려하여 결정한다.

일반적으로 증기온도가 540°C 이하에서는 절탄기와 수냉벽 튜브의 소재로는 저합금강(Low Alloy Steel)이 과열기와 재열기 튜브에는 9 - 12% 크롬(Cr)이 첨가된 고합금강(High Alloy Steel)을 적용해왔다.

최근 발전소 효율을 향상시키기 위해 증기 온도를 600°C 이상으로 증가시켜 사용함에 따라 과열기와 재열기의 튜브 소재는 기존 고합금강보다 고온강도와 내산화성이 우수한 304H, 321H, 347H 등과 같은 오스테나이트계 스테인레스 강을 사용하고 있다.1

하지만, 이러한 스테인레스 강 튜브도 고온에서 장기간 사용 시 크리프(Creep) 손상의 누적으로 정상운전 중 갑작스런 튜브 파열(Rupture) 사고가 빈번하게 발생되는데, 튜브 파열 사고의 정비와 복구에는 많은 시간과 막대한 비용이 수반되어 효율적인 보일러 설비의 운영을 위해서는 불시에 튜브 파열발생을 방지하기 위한 체계적인 수명평가 기술의 확보가 절실한 상황이다.

Tanaka2 등은 보일러 튜브 소재로 널리 사용되는 304H 스테인레스 강을 대상으로 650°C의 온도조건으로 크리프 파단 시험과정 중 수명소비 단계 별로 경도시험을 수행하여, 단계 별 경화거동(Hardening Behavior) 상태를 통한 튜브의 수명진단 기술을 제시한 바 있다.

304H 스테인레스 강 튜브의 수명진단 기술로써 경도 법의 신뢰성이 검증된다면, 간단한 경도시험으로 장기간 사용된 튜브의 크리프 수명소비 단계의 유추가 가능하여 튜브 파열 사고의 예방이 가능할 것으로 판단된다.

따라서 본 논문에서는 304H 보일러 튜브의 신재(New Tube)와 사용재(Used Tube, 사용조건 18 MPa, 650°C, 96,000 hr)를 대상으로 경도시험 결과를 Tanaka 등이 제시한 방식에 적용하여 산출된 수명소비 결과와 해석적인 수명소비 평가 툴인 라손 밀러 파라미터(Larson Miller Parameter, LMP)를 활용하여 얻어진 결과를 상호 비교함으로써, 경도법을 통한 수명평가 기술의 신뢰성을 검증하고자 한다.

2. 재료 및 시험방법

2.1 재료

STS304H Tube는 기존의 STS304 (18Cr-8Ni) 소재에 고온강도를 향상시키기 위해 탄소(Carbon) 양을 증가시켜 개량화한 소재이다. 시험에 사용된 304H Tube의 규격은 직경 63.5 mm, 두께 5.5 mm이다. 또한, 분광분석기를 통한 시험대상 튜브의 화학 조성 분석 결과는 Table 1과 같으며, 미국 기계 학회(ASME) Code에서 요구하는 304H Tube의 화학성분 기준을 만족함을 알 수 있다. 304H 튜브의 기계적 물성은 Table 2와 같다.

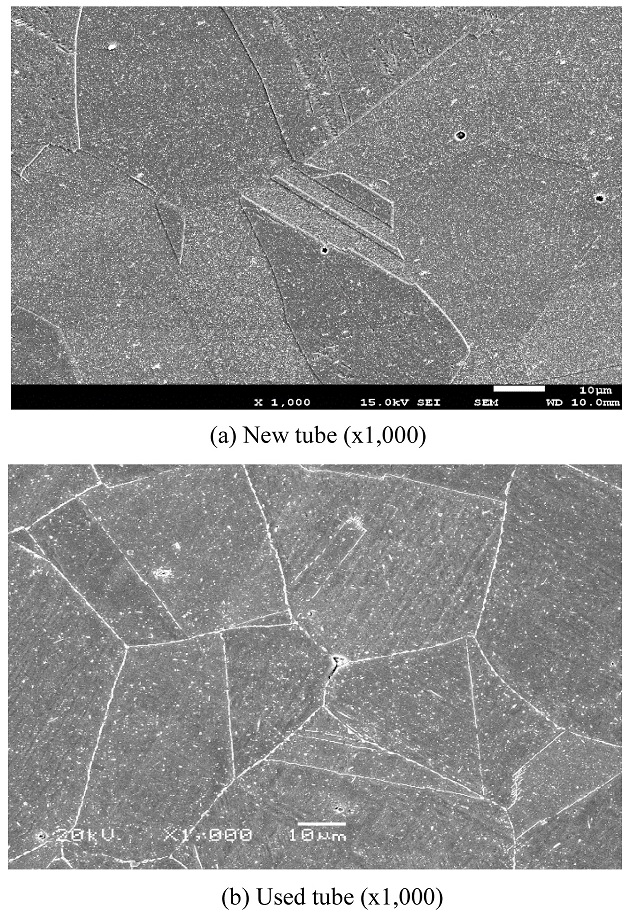

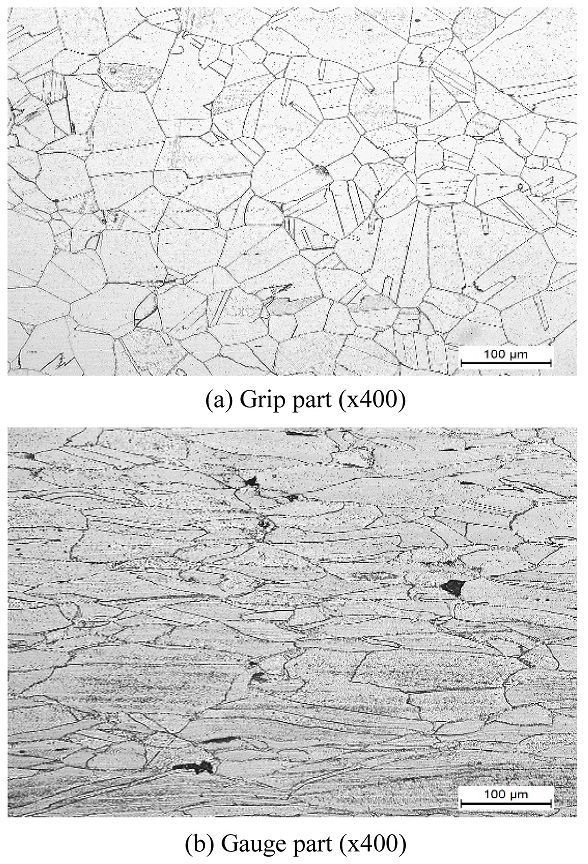

Fig. 1은 시험대상 튜브의 미세조직 사진으로 신재 Fig. 1(a)의 경우 탄소, 크롬과 같은 성분이 입내에 고용되어 결정입계(Grain-Boundary)에는 석출물이 생성되지 않은 상태이다. 반면 사용재 Fig. 1(b)는 304H 소재가 500 - 900°C의 온도범위에 장기간 노출 시 석출되는 것으로 알려져 있는 크롬 탄화물(Cr23C6)이 결정입계를 중심으로 쇄상(Chain-Like) 형태로 석출된 것이 확인되고, 시그마 상(Sigma Phase)도 일부 관찰되나, 크리프 기공(Creep Cavity)은 확인되지 않았다.4,5

2.2 시험방법

경도시험은 신재와 사용재를 대상으로 크리프 파단 시험 전과 후로 구분하여, Micro-Vickers Hardness Tester (Shimazu社, Load 300 g)를 이용하여 측정하였다.

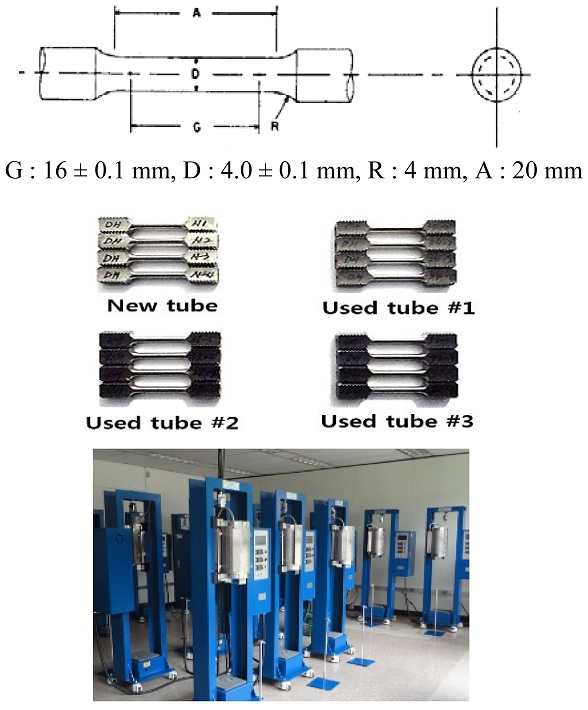

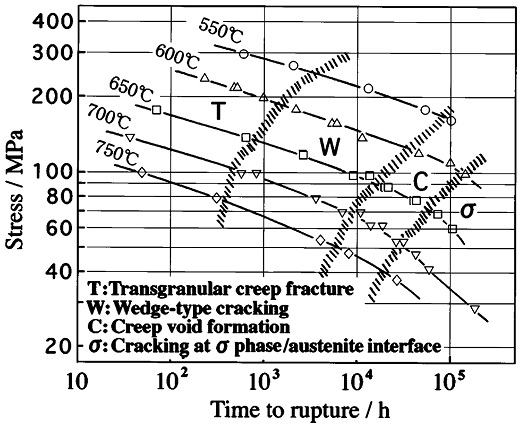

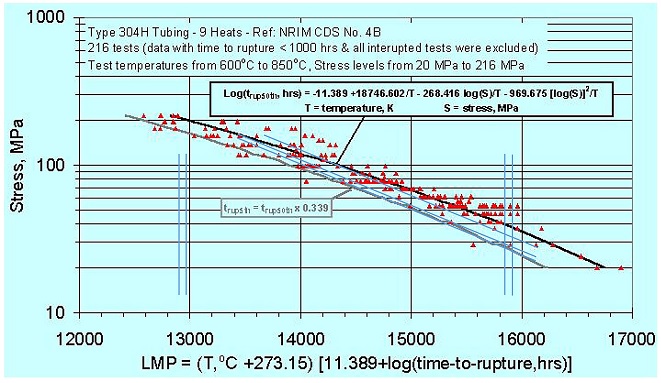

크리프 파단시험은 분동을 이용하여 직접 하중을 가하는 Dead Weight Type크리프 시험기를 적용하였다. 크리프 파단시편의 크기는 ASTM E-8의 규정과 시험대상 튜브의 두께를 고려하여, Fig. 2와 같이 외경(D) 4.0 mm 형태의 시편을 적용하였다.6 시편 수량은 각 시편 당 4개씩(신재 1, 사용재 3) 총 16개를 가공하였고, 인가응력은 사용재 튜브에 작용한 응력(18 MPa)을 적용하여야 하나, 파단기준 시간인 1,000 hr을 고려할 때 얻어진 시험온도가 304H의 내산화 온도(816°C)를 초과하는 문제가 있어, Fig. 3의 크리프 강도곡선을 참고하여 파단기준 시간 안에 내산화 문제없이 파단이 발생될 수 있도록 응력과 온도조건을 90 MPa, 700°C으로 선정하였다.

3. 시험결과

3.1 경도법에 의한 수명평가

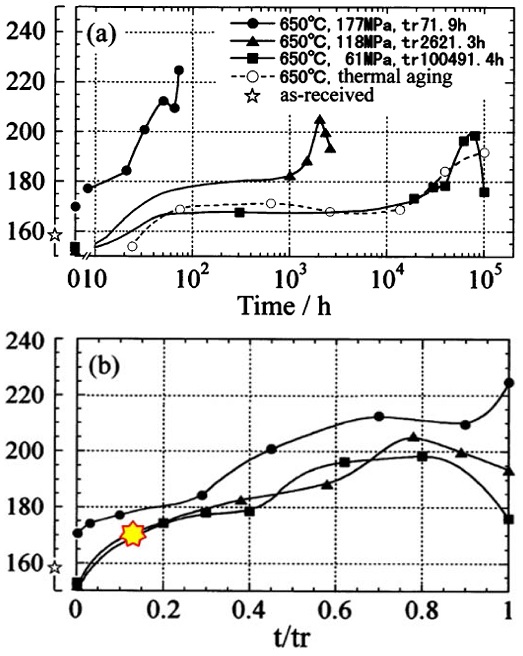

Tanaka 등은 304H 스테인레스 강을 대상으로 650°C의 온도조건 하에서 3가지 응력조건(177 MPa, 118 MPa, 61 MPa)으로 크리프 파단시험을 수행하는 과정 중에 일정한 크리프 수명 소비단계 별로 경도시험을 수행하여 경화거동을 통한 수명진단 기술을 제시하였다.

그 결과는 Fig. 4와 같으며, 높은 응력이 부가될수록 경도상승(경화)이 급격하게 발생됨을 확인할 수 있다. 하지만, 응력이 가장 낮은 조건인 61 MPa의 경우는 응력이 부과되지 않은 열적노화(Thermal Aging) 조건과 비교할 때, 크리프 파단 시험의 전체 과정에 걸쳐 유사한 경도 변화 추세를 확인할 수 있다.

크리프 파단시험 전에 신재와 사용재 튜브의 경도시험 결과는 Table 3과 같다. 결과에 따르면 사용재 튜브의 평균 경도는 171 Hv로써 신재 튜브 평균 경도인 158 Hv보다 13 - 15Hv 정도 증가된 상태임을 알 수 있다.

신재 대비 사용재 튜브의 경도 상승 분인 13 - 15 Hv를 Tanaka의 연구결과에 적용한 결과는 Fig. 4(b)의 별표와 같으며, 이는 약 13% 정도의 크리프 수명이 소비된 것으로 판단된다.

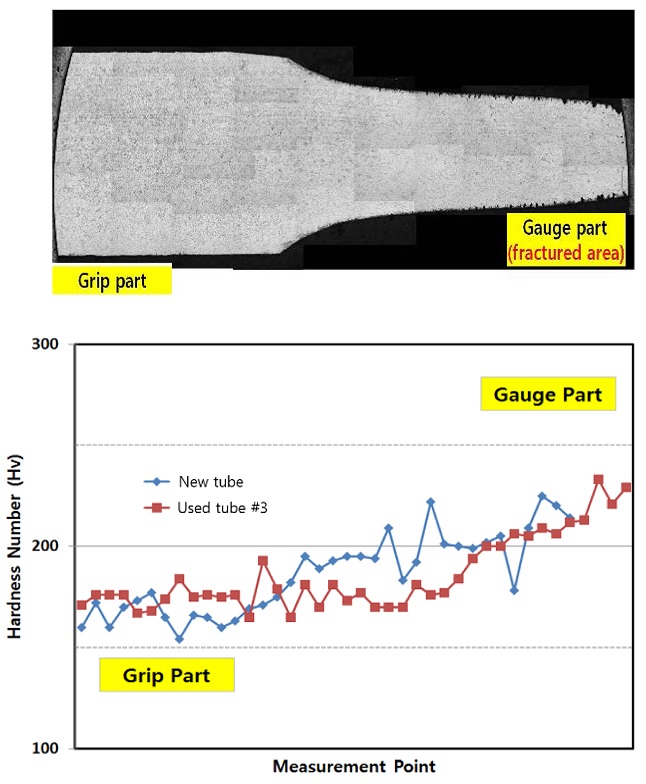

크리프 파단시험(90 MPa, 700°C 조건)이 종료된 시편을 대상으로 응력이 부과된 게이지(Gauge) 부위와 그립(Grip) 부위 간에 경도 차이를 확인하고자, 사용재 #3 시편을 대상으로 그립 부위부터 게이지 부위까지의 전 길이를 1 mm 간격으로 경도를 측정하였다. 측정결과는 Fig. 5와 같으며, 응력이 부과된 게이지 부위에 근접할수록 경도가 증가하는 현상을 확인할 수 있다. 응력이 부과된 게이지 부위의 경도 값은 약 220 Hv로 650°C 온도 조건에서 Tanaka 등이 수행한 시험결과 값 보다는 다소 높으나, 크리프 변형이 발생된 게이지 부위의 유사한 경도 값의 증가추세를 확인할 수 있다.

Fig. 6은 크리프 파단시험 후 그립 부위와 게이지 부위의 미세조직 사진이다. Fig. 6(b)는 응력이 부가된 게이지 부위의 미세조직으로, 작용응력의 방향을 따라 입자(Grain)의 연신된(Elongated) 상태가 확인되며, 크리프 파괴 형태는 일반적으로 높은 응력이 작용했을 때 나타나는 쐐기형태 균열(Wedge Type Cracking)이 관찰된다.

3.2 LMP를 이용한 해석적 수명평가

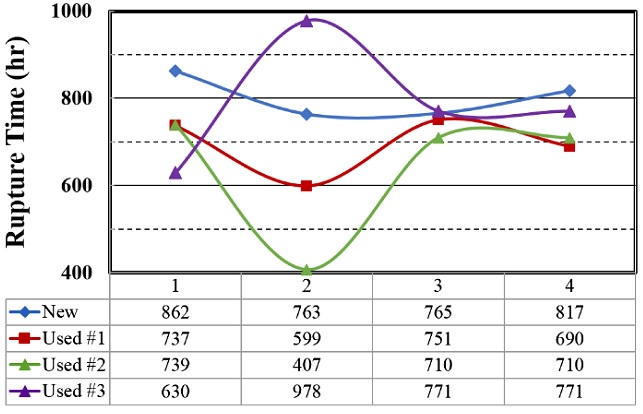

크리프 파단시험 결과는 Fig. 7과 같다. 금속재료 고유의 재질 불균일성 등에 기인하여 파단시간의 편차가 심해 통상적인 수준을 벗어난 사용재 #3-2와 사용재 #2-2의 결과는 파단시간 산정자료에서 제외하였다.

사용재를 대상으로 한 수명평가는 개별 시험편의 국부적인 열화상태에 관한 평가가 아니라, 전체 사용재 시편의 열화상태를 판단하는 것을 목적으로 하기 때문에 사용재 튜브의 파단시간은 전체 12개 시편의 평균 파단시간으로 신재의 파단시간과 비교하였다. 그에 따라, 신재와 사용재 튜브의 평균 파단시간은 각각 802 hr, 707 hr이다.

크리프 평균 파단시간 결과를 금속재료의 수명평가에 널리 사용하는 Larson Miller Parameter에 적용하면, 식(1), 식(2)와 같이 표현된다.

| (1) |

| (2) |

상기(1), (2) 식을 t1에 대하여 정리하면, 식(3)과 같다.

| (3) |

여기서 σe는 사용응력(kg/mm2), Te는 등가사용 온도(°C)이며, t0, t1은 사용응력에서의 신재와 사용재 튜브의 파단시간을 의미한다. t는 사용재 튜브의 사용시간(96,000 hr)이며, LM0과 LM1는 사용 응력 σe에서의 신재와 사용재 튜브의 LMP 값이다.

크리프 파단시험 조건인 90 MPa, 700°C에서 얻어진 신재와 사용재의 파단시간(t0 = 707 hr, t1 = 802 hr) 결과를 식(1), 식(2)에 대입하면, 신재와 사용재 튜브의 LMP 값을 구할 수 있으며, 그 결과는 LMo = 13,910, LM1 = 13,856이다.

실제 사용재 튜브의 사용조건인 18 MPa, 650°C에서의 LM0, LM1 값은, 크리프 파단시험을 통해 계산된 LMP 결과를 Fig. 8의 NRIM (National Research Institute for Metals)에서 작성한 304H Tube의 크리프 마스터 곡선에 적용하여 외삽법(Extrapolation Method)를 통해 추정할 수 있다. 실제 사용조건에서의 LM0, LM1의 추정결과는 각 각 16,200, 16,147이며, 이를 식(3)에 대입하면, t1은 679,200 hr임을 알 수 있다.

사용재 튜브의 실제 사용조건에서 현재까지의 운전시간과 파단시간의 합은 신재 튜브의 파단시간이 된다. 수명 소비율은 현재 까지의 운전시간을 신재 튜브의 파단시간으로 나누어 계산되며 그 결과 약 12%이다. 이러한 해석적 수명평가 결과는 3.1절의 경도 법에 의한 수명평가 결과와 거의 일치함을 알 수 있다.

4. 결론

경도법을 통한 스테인레스강 304H 소재 튜브의 수명 평가 신뢰성 검증을 목적으로 신재와 사용재 튜브를 대상으로 크리프 파단시험 전, 후 경도시험 결과와 크리프 파단 시험 수행 결과를 통해 아래와 같은 결론을 얻을 수 있었다.

(1) 크리프 파단시험 전 사용재 튜브의 경도는 신재 대비 8% 증가된 상태임을 확인할 수 있다. 이러한 경도결과를 Tanaka가 제안한 크리프 수명 소비율에 따른 경도 증가분과의 관계를 나타내는 결과에 대입해 보면 약 13%의 크리프 수명이 소비된 것을 알 수 있다.

(2) 크리프 파단시험 후 파단된 시편의 게이지 부위 경도를 측정한 결과 약 220 Hv로 Tanaka의 연구결과와 유사한 경향이다.

(3) 신재와 사용재 튜브의 평균 파단 시간은 각각 802 hr, 707 hr이며, 얻어진 결과를 라손 밀러 파라미터에 적용하여 해석적으로 크리프 수명 소비율을 산출한 결과는 약 12%이다. 이러한 해석적으로 크리프 수명 소비율을 산출한 결과는 경도법에 의한 수명평가 결과와 거의 일치하고 있다.

이상의 결과로부터 Tanaka가 제안한 경도법은 304H Tube의 장기적 안정 운영에 필요한 체계적인 수명평가 기술로 높은 신뢰도를 갖는 것으로 검증되었다. 따라서, 경도법은 304H Tube의 수명 평가기술로 활용이 가능하다고 판단된다.

NOMENCLATURE

| LMP : | Larson Miller Parameter |

| t0 : | Total life time of new tube |

| t1 : | Remaining life time of used tube |

| t : | Operating time of used tube |

| σe : | Applied stress |

| LM0 : | LMP of new tube under applied stress |

| LM1 : | LMP of used tube under applied stress |

| Te : | Equivalent temperature |

REFERENCES

- Doosan Heavy Industries, “Study on the Creep Strengthening Mechanism and Data Base Established to Predict Mechanical Properties in Heat Resistant Steels,” Korea Atomic Research Institute, p. 13, 2002.

-

Tanaka, H., Murata, M., Abe, F., and Irie, H., “Microstructural Evolution and Change in Hardness in Type 304H Stainless Steel during Long-Term Creep,” Materials Science and Engineering: A, Vol. 319, pp. 788-791, 2001.

[https://doi.org/10.1016/S0921-5093(01)01012-7]

- ASME, “Boiler & Pressure Vessel Code, Section II Part A,” https://www.asme.org/shop/standards, (Accessed 22 MAY 2017)

-

Shinya, N., Kyono, J., Tanaka, H., Murata, M., and Yokoi, S., “Creep Rupture Properties and Creep Fracture Mechanism Maps for Type 304 Stainless Steel,” Journal of the Iron and Steel Institute of Japan, Vol. 69, No. 14, pp. 1668-1675, 1983.

[https://doi.org/10.2355/tetsutohagane1955.69.14_1668]

-

Tanaka, H., Murata, M., Kaise, M., and Shinya, N., “Creep-Induced Grain Boundary Damage and Creep Properties of SUS 304,” Journal of the Iron and Steel Institute of Japan, Vol. 74, No. 10, pp. 2009-2016, 1988.

[https://doi.org/10.2355/tetsutohagane1955.74.10_2009]

- ASTM International, “Standard Test Methods for Tension Testing of Metallic Materials,” https://www.astm.org/Standards/E8.htm, (Accessed 22 MAY 2017)

- National Research Institute for Metals, “National Research Institute for Metals Creep Data Sheet,” http://smds.nims.go.jp/index_en.html, (Accessed 22 MAY 2017)

- EPRI Technical, “Remaining Life Assessment of Austenitic Stainless Steel Superheater and Reheater Tubes,” https://www.epri.com/#/pages/product/1004517, / (Accessed 22 MAY 2017)