종이컵 성형기 상태 모니터링을 통한 원지 이탈 감지 시스템 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A paper cup forming machine performs the entire process to produce paper cups. Recently, as the demand for paper cups in various fields increases, the need for rapid and timely paper cup forming also increases. However, the more rapid the manufacturing speed is, the higher the possibility of forming failure. Frequent fault occurrences cause a time-consuming and costly repair process and reduces manufacturing efficiency. Among various fault factors in this research, position deviation of the paper from the original position, which induces a jamming and process stop, was selected and a novel deviation detecting system using multiple photo sensors was suggested. Before operating the position detecting system, the performance of the photo sensors was evaluated with respect to response speed and photo beam precision. A deviation detecting mechanism was designed. The developed deviation detecting system was integrated with the paper cup forming machine and experimented with using base papers. It was conformed that the suggested system could be used to diagnose paper deviation failure.

Keywords:

Position deviation, Paper cup forming machine, Fault diagnosis technology, Photo sensor, Performance test키워드:

위치 이탈, 종이컵 성형기, 고장진단기술, 포토센서, 성능 테스트1. 서론

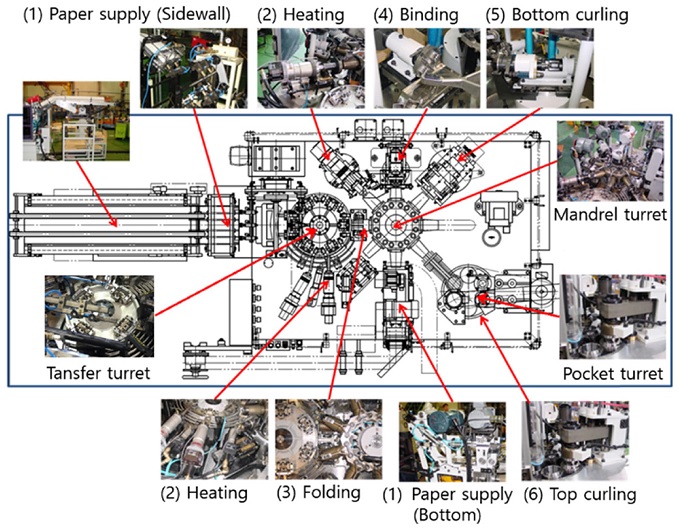

종이컵 성형기는 다양한 종류의 종이컵을 생산하는 기계이며 종이컵을 생산하는 모든 공정을 연속적으로 수행할 수 있도록 설계되어 있다. 따라서 종이컵 성형기의 속도는 종이컵 생산량과 비례하게 된다. 최근 종이컵의 수요는 증가하고 있고 이 수요를 충족하기 위해서는 성형기의 수량을 증가시키거나 성형기의 속도를 증가시켜야 한다. 하지만 설치를 위한 공간은 한정되어있기 때문에 최근 국내 종이컵 성형기 제조사에서는 성형기의 속도를 선진 종이컵 성형기의 생산속도인 분당 300개를 목표로 생산 속도를 향상시키는 연구를 진행하고 있다.1 본 논문의 연구 대상인 종이컵 성형기의 구성을 Fig. 1에 나타내었다. 생산속도의 증가는 성형기의 고장과 종이컵의 불량을 증가시키게 된다. 고장 발생의 증가는 생산수율을 떨어뜨리게 되고 기계의 신뢰성 확보 또한 어렵게 한다.2 그래서 현재는 기계의 고장을 방지하기 위하여 잦은 예방 정비가 이루어지고 있다. 더 잦은 고장을 예방하기 위해서는 예방 정비의 횟수를 증가시키는 것이 일반적이지만 비용의 증가와 생산수율의 감소를 막을 수 없을 것이다. 따라서 기계를 정지시켜 부품의 상태를 확인하는 예방 정비에서 현재 기계의 상태를 모니터링하여 고장을 진단하고 증상의 진행을 예지하여 현재 기계의 상태를 지속적으로 확인하는 예측 정비의 개념으로 전환하는 것이 필요하다.3

본 논문은 종이컵 성형기의 주요 고장진단 대상인 원지의 이탈을 진단하기 위한 고장진단 시스템의 개발에 대하여 다루고 있다. 해당 시스템은 원지가 이송되는 과정에서 원지가 정해진 위치에 위치하지 않았을 때 이를 알려주는 것으로 포토센서를 이용하여 원지의 이탈 여부를 감지하게 되며 실제 종이컵 성형기에 설치하여 위치 이탈을 검출할 수 있는지 확인하는 실험을 진행하였다.4

2. 종이컵 성형기 고장진단 시스템

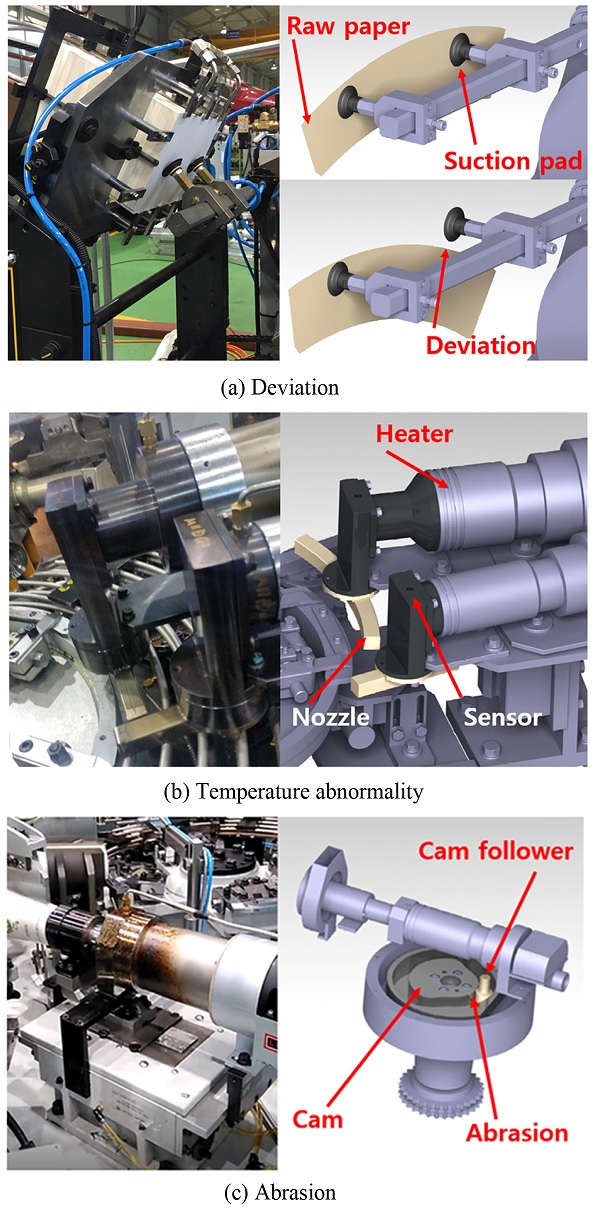

종이컵 성형기는 많은 공정을 하나의 기계에서 수행하는 만큼 다양한 부품이 존재하며 고장이 발생하는 위치 또한 다양하다. 하지만 모든 부품을 모니터링하는 것은 복잡하게 구성되어있는 종이컵 성형기의 구성을 더욱 복잡하게 만들고 비용의 증가 또한 발생한다. 따라서 고장의 빈도가 잦고 고장이 발생하였을 때 치명적인 문제를 일으키는 부품을 선정하여 고장 진단을 수행하여야 한다. 따라서 본 연구에서는 종이컵 성형기의 주요 고장진단 대상을 선정하기 위하여 현재까지 현장에서 발생한 고장의 이력을 분석하고 이를 바탕으로 현장답사를 통해 고장진단 대상을 검토하였다. 분석에 사용한 데이터는 최근 1년간 수집된 고장 이력이며 파트별, 고장별로 필터링하여 고장 발생 건수를 파악하고 각 파트의 주요 불량 발생 원인이 무엇인지 분석하였다. 또한 고장 이력을 분석한 통계자료를 활용하여 실제 생산 현장에서 필요한 고장 진단 대상이 무엇인지 파악하기 위하여 현장 담당자와 미팅을 진행하였다. 미팅 결과 다음과 같은 세 가지 주요 고장진단 대상을 선정할 수 있었다. 첫째로 원지를 공급하는 Paper Supply 단계에서 발생하는 원지의 이탈이다. 원지가 공급될 때 수분 함유량, 휨의 정도 등 원지가 가지고 있는 성질로 인하여 원지가 정해진 경로를 따라 이송되지 않는 원지 이탈이 발생한다. 두 번째로 종이컵의 접착을 위하여 공급된 원지를 가열하는 Heating 단계에서 히터의 노즐이 막히거나 성능이 저하되어 원지에 가하는 온도가 저하되는 고장이 발생한다. 마지막으로 각각의 성형 파트를 구동하는 캠과 캠팔로워에 마모나 크랙 등의 고장이 발생하여 충격이 발생한다. 만약 베어링이나 캠이 파손된다면 수리 비용이 높기 때문에 상시적인 모니터링으로 고장을 검출하는 것이 필요하다. 선정된 세 가지 주요 고장진단 대상을 Fig. 2에 나타내었다.

본 논문에서는 파악된 세 가지 고장진단 대상 중 원지 이탈을 감지하는 고장진단 시스템에 대해 자세히 설명한다.

3. 원지 이탈 감지 시스템

원지 이탈은 종이컵의 불량을 발생시키고, 원지가 기구 사이에 끼여 화재가 발생할 가능성을 야기한다. 이를 방지하기 위해 원지를 이송하는 회전 이송 기구부에 원지가 흡착되어 있는지 감지하거나 원지가 가열되는 히터에 정지하였을 때 원지의 비틀림을 감지하여 원지 이탈을 검출하는 두 가지 방법을 사용한다. 본 논문에서는 종이컵의 접착을 위해 원지를 가열하는 히터에 정지하였을 때 원지의 비틀림을 감지하여 윈지가 위치를 이탈하였는지 검출하는 방법에 대하여 기술하였다.

3.1 원지 이탈 검출 알고리즘

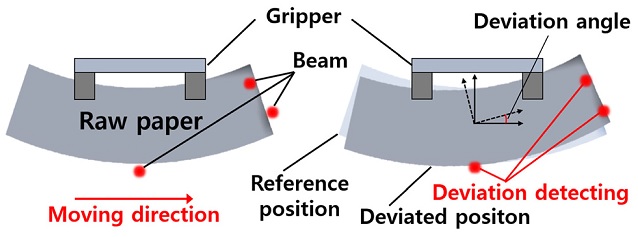

원지 이탈을 검출하는 위치에 원지가 도착하였을 때 세 개의 포토센서가 Fig. 3에 나타낸 위치에서 각 센서의 인식 유무를 판단한다. 이때 원지가 정해진 위치에서 벗어나 비틀어져 있는지를 감지하여 원지가 그리퍼에 제대로 잡혀 정확한 자세로 이송되고 있는지를 확인할 수 있다. Fig. 3에서 원지 이탈 알고리즘의 개념도를 나타내었다. 이때 사용되는 센서는 Autonics사의 BJN50-NDT 모델의 포토센서이다. 이 포토센서는 센서로부터 3-7 cm까지 거리의 물체를 감지할 수 있다. 정확한 원지 이탈의 검출을 위해서는 포토센서의 직진 정밀도, 빛의 영향, 감지 속도 등의 성능이 충분히 뒷받침되어야 한다. 따라서 포토센서의 정확한 성능을 확인하기 위하여 두 가지 테스트를 진행하였다.

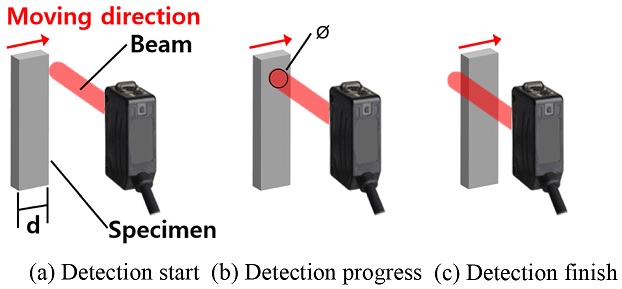

3.2 포토센서 직진도 테스트

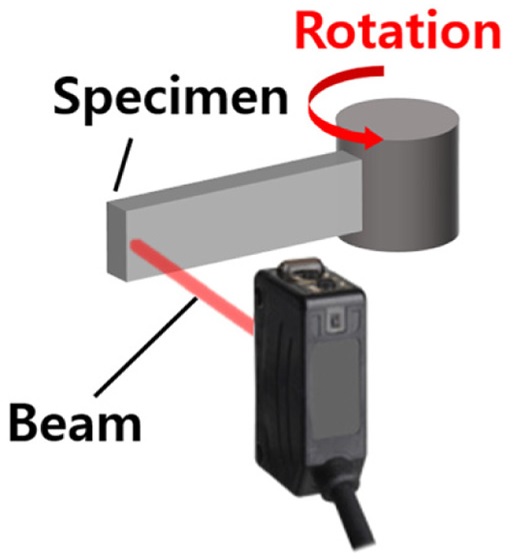

포토센서의 직진 방향으로의 정밀도는 원지의 비틀림을 감지할 때 확인하여야 하는 중요한 요소이다. 포토센서가 정밀한 인식이 가능하다면 포토센서를 더욱 조밀하게 배치하여 더욱 세밀한 각도의 변화를 감지할 수 있기 때문이다. 이를 위하여 현재 위치를 확인할 수 있는 LM 액추에이터의 이송부에 너비 d를 가지는 시편을 부착하고 액추에이터를 작동시켜 포토센서를 통과시킨다.5 이때 포토센서가 처음 시편을 인식하는 위치와 인식이 끝나는 위치를 측정하여 적외선 센서 빔의 폭 ø를 구하였다. 실험은 적외선 센서가 시편의 검출이 가능한 범위인 3-7 cm에서 총 3회를 걸쳐서 진행이 되었다. 이 테스트의 진행과정을 Fig. 4에 나타내었다.

포토센서의 테스트 결과 센서는 거리에 따라 일정한 검출 폭을 지니며 오차가 작다. 그리고 5 cm의 거리에서 평균 0.62 mm의 가장 넓은 빔의 폭을 가짐을 확인할 수 있다. 따라서 포토센서는 일정한 거리에서 정밀한 검출이 가능하므로 포토센서와 원지 사이의 거리를 측정하여 포토센서의 검출 폭에 맞추어 배치하여 정확하게 원지 이탈을 감지할 수 있다. 포토센서의 직진도를 확인할 수 있도록 테스트 결과를 Table 1에 표시하였다.6

3.3 포토센서 응답성 테스트

포토센서는 빠른 속도로 작동하는 종이컵 성형기에 투입되는 원지를 감지할 만큼의 충분한 응답성을 가져야 한다. 종이컵 성형기는 300 rpm의 작동 속도를 가진다. 즉, 1분에 300개의 원지가 투입되고 이는 포토센서가 분당 300개 이상의 샘플을 취득할 수 있어야 한다는 것을 의미한다. 이를 확인하기 위하여 포토센서의 응답성 테스트를 진행하였다. 실험을 진행하기 위하여 회전하는 모터의 축에 시편을 부착한다. 그리고 모터는 엔코더를 통해 속도를 측정하여 축을 원하는 속도로 회전시킬 수 있게 한다. 그 후 포토센서에서 시편이 인식되는 횟수를 측정하여 축의 속도와 비교한다. 테스트의 진행 방법의 개요를 Fig. 5에 나타내었다. 축의 속도는 성형기의 속도에 맞추어 300 rpm이상의 속도로 모터를 회전시켜 진행하였으며 총 3회 시행하였다.

테스트 결과 포토센서에서 인식되는 속도는 모터를 회전시킨 횟수와 동일한 것을 알 수 있다. 또한 300 rpm보다 3배 이상 빠른 993 rpm의 속도에서도 포토센서에서 인식한 횟수가 축이 회전하는 속도와 동일한 것을 알 수 있다. 따라서 종이컵 성형기의 작동 속도인 300 rpm에서 포토센서의 응답성이 문제가 없는 것을 알 수 있으므로 종이컵 성형기의 원지 이탈 검출에 사용이 가능하다. 포토센서의 응답 성능은 Table 2를 참고하여 확인할 수 있다.7 위의 두 가지 실험을 통해 포토센서가 얼마나 정확한 직진도를 가지는지 그리고 얼마나 빠른 속도로 원지의 비틀림을 검출할 수 있는지 확인하였다. 결과를 분석해 보면 포토센서는 검출 거리 별로 특정한 검출 폭을 지니며 종이컵 성형기의 속도인 300 rpm의 속도에서 원지를 검출할 수 있음이 확인되었다. 따라서 포토센서가 종이컵 성형기에 사용이 가능함을 알 수 있다.

4. 원지 이탈 검출 실험

선정한 포토센서가 종이컵 성형기의 원지 이탈 검출에 사용할 수 있음을 확인하였으므로 이를 실제 성형기에 설치하여 원지 이탈을 검출할 수 있는지 확인하는 실험을 진행하였다. 따라서 포토센서를 성형기에 설치하기 위하여 설치 기구부를 제작하였고 제작된 기구부를 이용하여 생산 현장의 실제 종이컵 성형기에 포토센서를 설치하였다. 이를 활용하여 원지 이탈 검출의 가능성을 확인하고 위치를 이탈한 원지를 실제로 투입하여 원지의 비틀림을 인식하는 정밀도를 확인하였다.

4.1 포토센서 설치 기구부

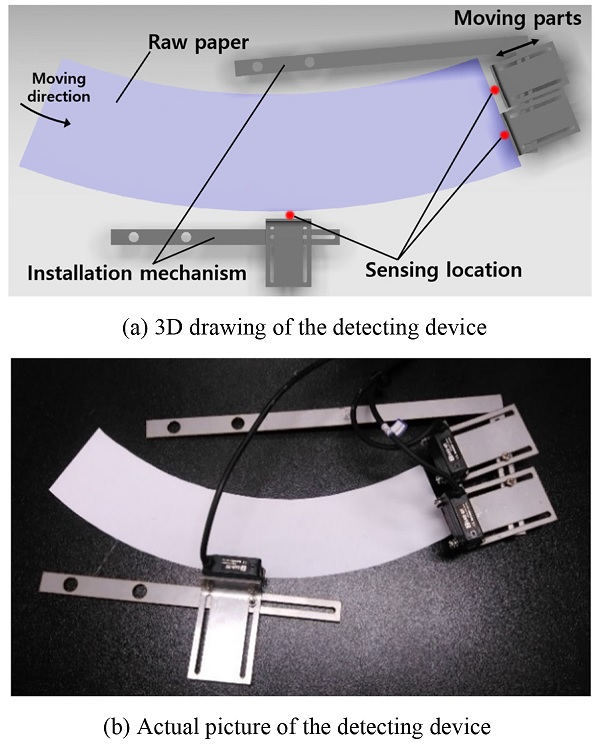

종이컵 성형기는 다양한 파트가 유기적으로 맞물려 구동된다. 따라서 복잡한 구성을 가지기 때문에 포토센서를 설치하기 위한 공간을 마련하기에 용이하지 않다. 따라서 기존 부품의 변경 없이 추가적인 기구부를 설치하여 실험을 진행할 수 있도록 기구부를 설계하였다. 이 기구는 원지 이탈 감지 위치에 설치되어 있는 히터 고정부의 볼트를 이용하여 기구부를 설치하게 된다. 그리고 히터를 고정하는 기구부는 생산하는 종이컵의 종류마다 교체되므로 정해진 한 위치에 고정시키지 못한다. 따라서 원지의 종류가 변경될 때마다 포토센서의 위치를 옮길 수 있도록 기구부를 설계하였다. 제작된 기구부와 3D 도면을 Fig. 6에 나타내었다.

4.2 검출 실험

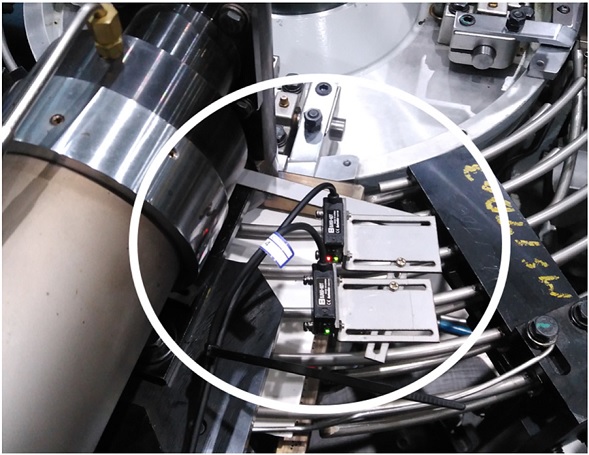

포토센서를 이용한 원지 이탈 검출 알고리즘이 원지 이탈을 정확하게 검출하는 것이 가능한가를 확인하기 위하여 앞서 제작한 기구부를 실제 종이컵 성형기에 설치하여 실험을 진행하였다. 실험은 정상상태를 가정하여 원지를 비틀림 없이 정상적으로 투입하고 원지가 검출 위치에 정지하였을 때 원지가 정상상태 임을 검출하는 것을 확인하고, 정상상태가 아닌 원지가 투입되는 상황을 가정하여 원지를 Fig. 3에서 표시한 Deviation Angle을 5°, 3°, 1°로 비틀어 투입하였을 때 원지가 이탈했다는 사실을 검출할 수 있는지 확인하였다. Fig. 7에 원지 이탈 감지 기구를 실제 종이컵 성형기에 설치한 모습을 나타내었다.

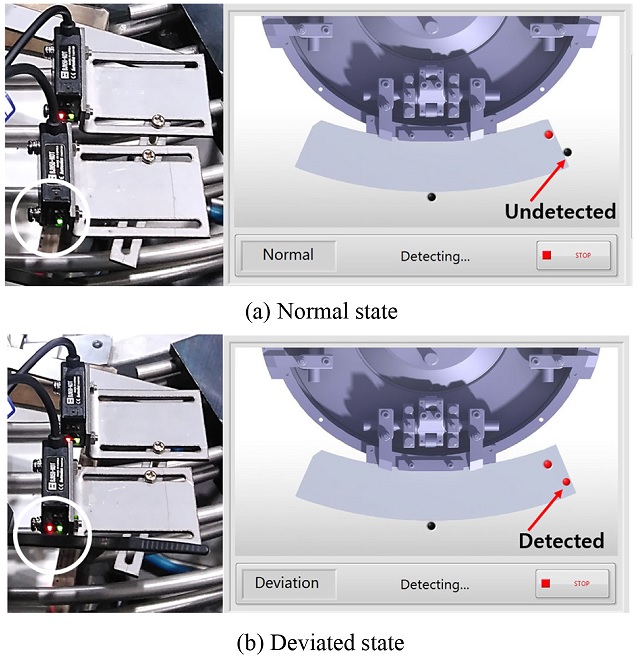

포토센서에서 발생하는 신호는 National Instruments사의 계측 플랫폼인 cDAQ-9133으로 전달되고 LabVIEW로 제작한 프로그램을 이용하여 원지가 정상적으로 투입되었는지를 판별하게 된다. Fig. 8을 참조하면 포토센서의 LED가 켜지면 원지를 인식한 것이고 꺼져 있으면 원지를 인식하지 못한 상태이다. 이 인식의 유무를 바탕으로 원지의 상태를 판별한다. Fig. 8(a)의 왼쪽 그림을 확인하면 원지가 인식되지 않고 프로그램 상에서 정상으로 나타난다. Fig. 8(b)의 경우 두 개의 센서에 원지가 모두 인식되는 것을 확인할 수 있고 프로그램에서 이탈이 검출된 것이 확인된다. 위의 실험 결과를 바탕으로 비정상적인 원지가 투입되었을 때 원지 이탈을 검출할 수 있음을 확인하였다. 또한 실험의 결과를 Table 3에서 투입한 원지의 각도별로 표기하였다.

5. 결론

본 논문에서는 종이컵 성형기의 속도가 증가하는 과정에서 함께 증가하게 되는 고장과 불량을 고장진단 기술을 활용하여 고장을 최소화시키는 시스템을 개발하였다. 특히 고장 이력을 분석하여 얻게 된 주요 고장진단 대상인 원지 이탈을 감지하는 시스템을 구성하고 성능 실험을 진행하였다. 원지 이탈의 진단은 3개의 포토센서를 이용하여 원지의 각도를 측정하고 원지가 정해진 각도를 벗어나게 되면 작업자에게 알람을 띄워주는 알고리즘을 가지고 있다. 정상적인 원지 사이에서 비정상적인 각도를 가진 원지를 투입하였을 때 이를 검출할 수 있는지 실험을 통해 확인하였다. 또한 종이컵 성형기에 고장진단 및 예지 시스템을 추가하여 기계의 상태를 기반으로 한 유지 보수 및 관리 시스템을 적용한 사례는 세계적으로 최초로 시도되는 연구이므로 의미가 있다. 또한 추후 연구를 통하여 원지를 이송하는 흡착 판의 압력을 추가로 모니터링하여 원지 이탈을 검출하는 위치를 추가하여 더욱 정확하게 원지의 이탈을 검출할 것이다. 또한 검출 위치와 기구부를 최적화하여 기계의 진동에 영향을 받지 않는 기구를 제작하는 연구를 추후에 진행할 예정이다.

Acknowledgments

본 연구는 2015년도 산업통상자원부(산업기술혁신사업)에서 지원한 “다품종 포장 종이용기 생산을 위한 스마트 자동화 시스템 개발(No. 10060265)” 사업을 통해 수행되었습니다.

REFERENCES

- Chu, B., “Failure Diagnosis System of a Paper Cup Forming Machine,” Proc. of the ISGMA, p. 34, 2016.

- Hong, M., Song, S., and Song, Y., “Dynamic Analysis of Paper-Cup-Forming Machine for a High Speed Operating Condition,” Proc. of Korean Society of Mechanical Engineers Autumn Conference, pp. 3252-3253, 2016.

-

Jang, J., Ha, C., Chu, B., and Park, J., “Development of Fault Diagnostic Technology Based on Spectrum Analysis of Acceleration Signal for Paper Cup Forming Machine,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 15, No. 6, pp. 1-8, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.6.001]

-

Jeon, H. S., Yang, Y. W., Lee, J. P., Han, S. Y., and Bae, B. S., “Integrated IR Photo Sensor for Display Application,” J. Korean Soc. Precis. Eng., Vol. 29, No. 11, pp. 1164-1169, 2012.

[https://doi.org/10.7736/KSPE.2012.29.11.1164]

- Lee, S. H., “Development of an Algorithm for Detecting Angular Displacement with High Accuracy Based on the Dual-Encoder,” J. Korean Soc. Precis. Eng., Vol. 25, No. 8, pp. 29-36, 2008.

- Ha, C., Jang, J., and Chu, B., “Precision Test of Photo Sensor for Detecting Position Deviation of Raw Paper Used in Paper Cup Forming Machine,” Proc. of the KSPE Autumn Conference, p. 105, 2016.

- Ha, C., Jang, J., and Chu, B., “Response Test of Photo Sensor for Detection Position Deviation of Raw Paper Used in Paper Cup Forming Machine,” Proc. of Korean Society Manufacturing Technology Engineers Autumn Conference, p. 147, 2016.