1180 MPa급 초고장력강판을 이용한 자동차 상부 시트트랙 개발을 위한 해석적 연구

1창원대학교 기계공학부2(주) 동구기업

2Dong-Gu Co., Ltd.

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

As emission regulation of vehicles is being reinforced globally, the current requirement of the automobile industry are innovative green technologies that reduce the weight of the vehicle, thereby improving fuel consumption and the amount of exhaust gas emission. The application of ultra-high strength steel (UHSS) for vehicles has specifically been studied for light weight of vehicles. UHSS withstands greater loads than a general steel sheet of the same thickness. The spring-back and formability of the UHSS are also worse than general steel sheet due to their high elasticity and high yield strength. Various methods applied for processing UHSS include roll-forming and hot-press forming. However, these processes have not only high installation cost but also low productivity. This study therefore developed the cold-press forming method to overcome these disadvantages. The objective of this study is to determine the optimum conditions of the cold press required to form the upper seat track using UHSS. Forming analysis predicted the spring-back at each stage of the press forming. The prediction of spring-back was compared with the manufactured upper seat track by try-out, thereby reducing trial and error in the pressing process.

Keywords:

Ultra-high strength steel, Seat track, Cold press forming, Spring-back키워드:

초고장력강판, 시트 트랙, 냉간 프레스 성형, 스프링백1. 서론

최근 자동차의 배기가스 배출에 대한 규제가 강화됨에 따라 자동차 산업에서는 차량의 경량화를 통한 연료 소비 및 배기가스 배출을 줄이는 방법에 대한 관심이 높아지고 있다. 특히 초고장력강판을 사용하여 자동차의 부품을 생산하는 방법에 대한 연구가 활발하게 진행되고 있다.1-3

일반적으로 초고장력강판은 성형 시 롤-포밍(Roll-Forming)이나 핫-프레스포밍(Hot-Press Forming) 공법을 사용하지만 롤-포밍과 핫-프레스포밍 공법은 생산성이 낮고 비용이 많이 들기 때문에 생산성이 좋고 비용이 적게 드는 냉간프레스성형(Cold-Press Forming)보다 효율성이 좋지 않다.

고장력강판은 같은 두께의 일반 강판보다 많은 하중을 견딜 수 있기 때문에 경량화와 동시에 안전성을 유지하기 적합한 소재이다. 하지만 고장력강판은 항복강도가 높고 연신율이 낮기 때문에 스프링-백(Spring-Back)이 심하고 예측이 어려워 성형이 어렵다는 단점이 있다.4-7

스프링-백은 굽힘 공정에서 소재의 탄성력에 의하여 원래의 모습으로 되돌아오려는 성질을 말한다. 스프링-백이 발생하면 기존의 굽힘 공정을 통해 원하는 형상의 제품을 제작하기 어렵기 때문에 효율적인 제품 생산을 위해 냉간프레스성형을 사용한 고장력강판 성형법에 대한 연구가 필요하다.

최근까지 인장강도 980 MPa급의 고장력강판을 이용한 자동차 부품에 대한 성형공정의 연구는 많이 수행되었다. Kim등8은 980 MPa급 강판을 이용하여 자동차 패널의 스프링-백 저감에 관한 연구를 진행하였다. Cha등9은 자동차 프런트 사이드 멤버 부품 성형에 관한 연구를 하였다.

하지만 인장강도 1180 MPa급 초고장력강판을 이용한 자동차 부품에 대한 성형공정의 연구는 거의 없다. Park등10은 인장전단시험을 이용하여 TRIP 1180강의 계면파단특성을 평가하였다. Cha 등11은 1180 MPa급 초고장력강판의 자동차 Sill Side 부품 트리밍 금형 개발에 대한 연구를 진행하였다.

따라서 본 연구에서는 인장강도 1180 MPa 급 초고장력강판을 냉간 프레스 성형기술을 사용하여 자동차의 상부 시트트랙 개발시 각 공정에서의 스프링-백 발생 여부 및 스프링-백 각도를 예측하기 위해 성형해석을 수행하였다. 또한, 수정된 금형을 이용한 확인 실험(Try-Out)을 통해 제작된 제품과 성형해석 결과를 비교 분석하였다.

2. 자동차 시트와 시트트랙

자동차 산업에서는 연비 개선 및 차량의 경량화를 목적으로 초고장력강판을 이용한 제품 생산 방법을 다양하게 연구하고 있다. 그 중에서도 시트는 전체 차량 중량의 3-5%를 차지하고 있기 때문에 자동차 산업에서는 시트 부분에 초고장력강판을 사용하기 위한 연구가 지속적으로 이루어지고 있다.

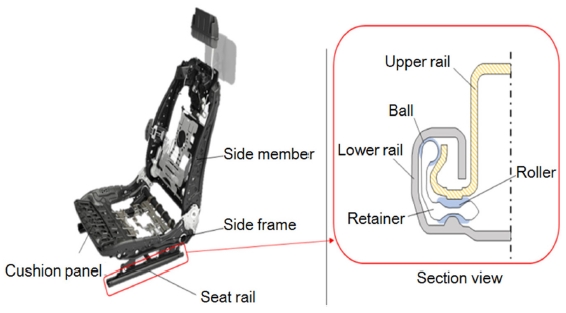

자동차 시트는 Fig. 1(a)에서 보는 바와 같이 크게 쿠션패널(Cushion Panel), 사이드프레임(Side Frame), 사이드멤버(Side Member), 시트트랙(Seat Track) 네 개의 파트로 구성된다. 그 중에서도 시트트랙은 상부트랙과 하부트랙, 그리고 리테이너(Retainer)로 구성되는데 Fig. 1(b)처럼 상부트랙은 시트와 결합되는 부품이고 하부트랙은 시트를 차체에 고정시키는 역할을 하는 부품이다. 리테이너는 상부와 하부트랙 사이에 있으며 상부레일의 위치를 원할하게 이동시켜주는 볼과 롤러를 지지하는 역할을 한다. 사이드프레임은 시트의 강성을 유지시켜주고 시트트랙은 편리성과 안정성을 동시에 만족시켜야 하는 부품이다. 따라서 상부트랙과 하부트랙 모두 운전자의 안정성을 위해 비틀림 없이 편평도가 유지되어야 한다. 또한 시트트랙은 시트를 전 후로 이동하도록 하는 역할을 하며 만일 사고가 발생했을 시 탑승자의 안전에도 영향을 미치므로 충분한 강도가 요구되는 부품이다.

3. 인장시험

3.1 시험 방법

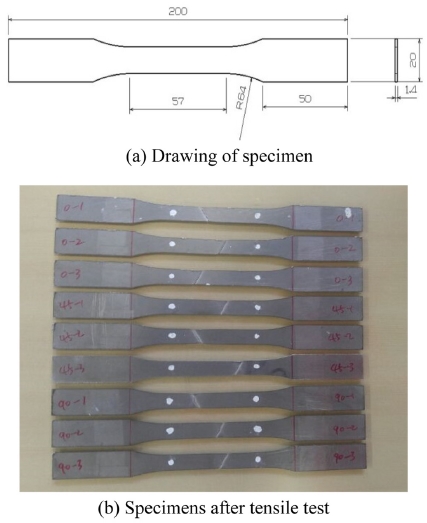

본 연구에서 사용된 인장강도 1180 MPa 급 초고장력강판은 개발 중인 소재이며, 상용화가 되지 않은 소재이다. 따라서 인장시험을 통해 기계적 성질을 확인하였다. 인장시편의 길이는 200 mm, 두께 1.4 mm이며 Fig. 2(a)는 인장시편의 도면을 나타내었고, Fig. 2(b)는 인장시험에 사용된 시편을 나타내었다. 인장시험은 만능재료시험기를 이용하여 ASTM E8/E8M-15a의 시험방법을 통해 진행하였다. 인장 시험은 압연방향과의 각도가 0°, 45°, 90°인 시편으로 3회씩 진행하였으며, 2.5 mm/min의 속도로 진행하였다.

3.2 시험 결과

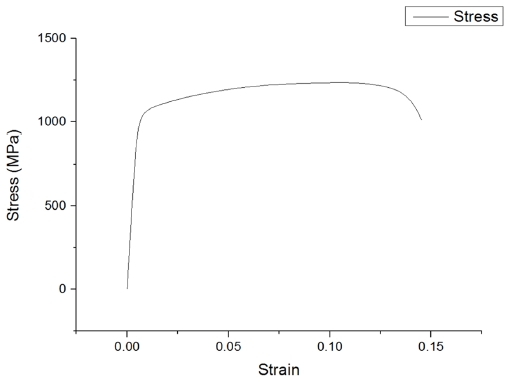

인장시험을 통해 응력-변형률 선도와 항복강도, 인장강도 등의 결과를 도출해 내었다. Fig. 3에는 응력-변형률 선도를 나타내었고, Table 1에는 3회씩 진행된 인장시험의 결과값들의 평균을 나타내었다.

인장시험을 통해 나온 결과, 압연방향과의 각도가 0°인 시편의 탄성계수는 207.20 GPa, 항복강도는 995.64 MPa, 인장강도는 1229.80 MPa, 연신율 14.18%이다. 압연방향과의 각도가 45°인 시편의 탄성계수는 217.07 GPa, 항복강도는 925.93 MPa, 인장강도는 1230.02 MPa, 연신율 13.94%이며, 압연방향과의 각도가 90°인 시편의 탄성계수는 202.97 GPa, 항복강도는 1023.13 MPa, 인장강도는 1250.32 MPa, 연신율 13.56%임을 확인할 수 있었다.

특히 탄성계수를 제외한 부분들은 큰 차이가 없음을 확인하였고, 압연방향과의 각도가 0°인 시편이 45°와 90°인 시편보다 연신율이 높음을 확인할 수 있었다.

4. 성형해석

4.1 해석 모델 및 해석조건

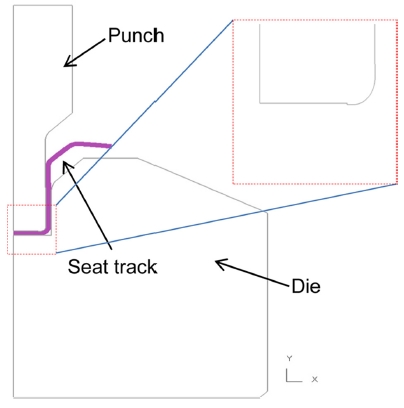

상부 시트트랙의 스프링-백 예측은 상용 소프트웨어인 DEFORM을 이용한 성형해석을 통해 진행하였으며 해석 모델은 1/2형상으로 길이 46.15 mm, 두께 1.4 mm, 2000개의 균일 메쉬(Mesh)로 설정하였다.

인장시험에서 나온 결과값 중 압연방향과의 각도가 0°일 때의 연신율이 가장 높게 나타났다. 따라서 0°의 결과값을 사용하여 해석을 진행하였다. 해석에 사용된 해석 조건은 Table 1의 0°이며, 소재의 두께는 1.4 mm이다.

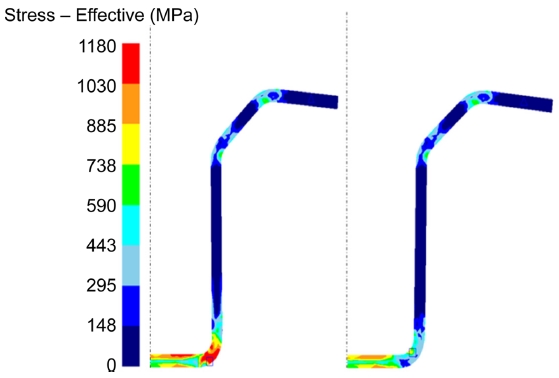

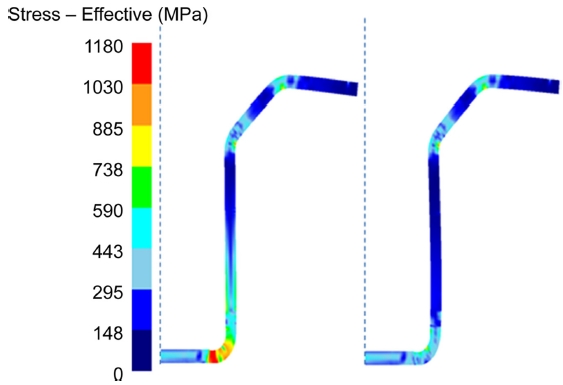

Fig. 4는 5 공정에서 펀치의 하부에 홈을 주지 않았을 때 Die Release 전, 후의 소재의 응력을 나타낸다. 최대 응력은 1180 MPa이며 스프링-백의 발생을 확인하였다. 그러나 5공정에서는 스프링-백이 아닌 스프링-고(Spring-Go) 현상을 통한 공정이 이루어져야 하기 때문에 펀치(Punch) 금형 하부에 홈을 주어 스프링-고 현상이 발생하도록 하였다. Fig. 5는 5공정에서 스프링-고를 유도하기 위한 펀치의 홈을 나타내는 개념도이며, Fig. 6은 스프링-고가 일어나는 5 공정에서의 Die Release 전, 후의 응력을 분석한 결과이다. 최대 응력은 1230MPa이며, 펀치의 하부의 홈을 통한 성형으로 스프링-고 현상이 발생함을 확인할 수 있었다.

본 연구의 상부 시트트랙 제작 공정은 총10공정이며 프레스에 의해 성형되는 공정은 2공정부터 8 공정이다. 따라서 성형해석은 성형 준비공정인 1공정 및 코킹(Caulking) 공정인 9공정, 사이징(Sizing) 공정인 10공정을 제외한 2공정에서 8공정까지 총 7공정에 대해 수행되었다.

4.2 성형해석 결과

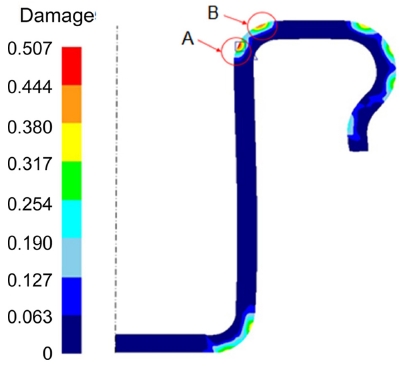

최종 성형 후 제품 파손의 여부는 Cockroft등12과 Oh등13에 의해 제안된 식(1)과 같이 Cockroft-Latham 손상(Damage) 식을 사용하였다. 제안된 식에 따르면 기공의 크기가 임계치에 도달하면 파괴가 발생한다는 소성변형에너지 개념에 근거하고 있다.

| ∫¯εf0(σ*¯σ)d¯ε=C0 | (1) |

여기서, σ*은 최대 주 인장 응력, ¯σ은 유동응력, ¯ε은 유효변형률, C0는 재료상수이다.14-16 선행연구에 따르면 Oh에 의해 1180 고장력강판의 손상 값(Critical Damage Value)은 0.587로 나타났다.

본 연구의 상부 시트트랙 손상 값은 Fig. 8에 나타나 있다. A부위의 손상 값은 0.501이며 B부위의 손상 값은 0.453으로 임계 손상 값보다 낮게 나타났다. 따라서 굽힘 변형으로 인한 크랙 발생 및 파손은 일어나지 않을 것으로 판단된다.

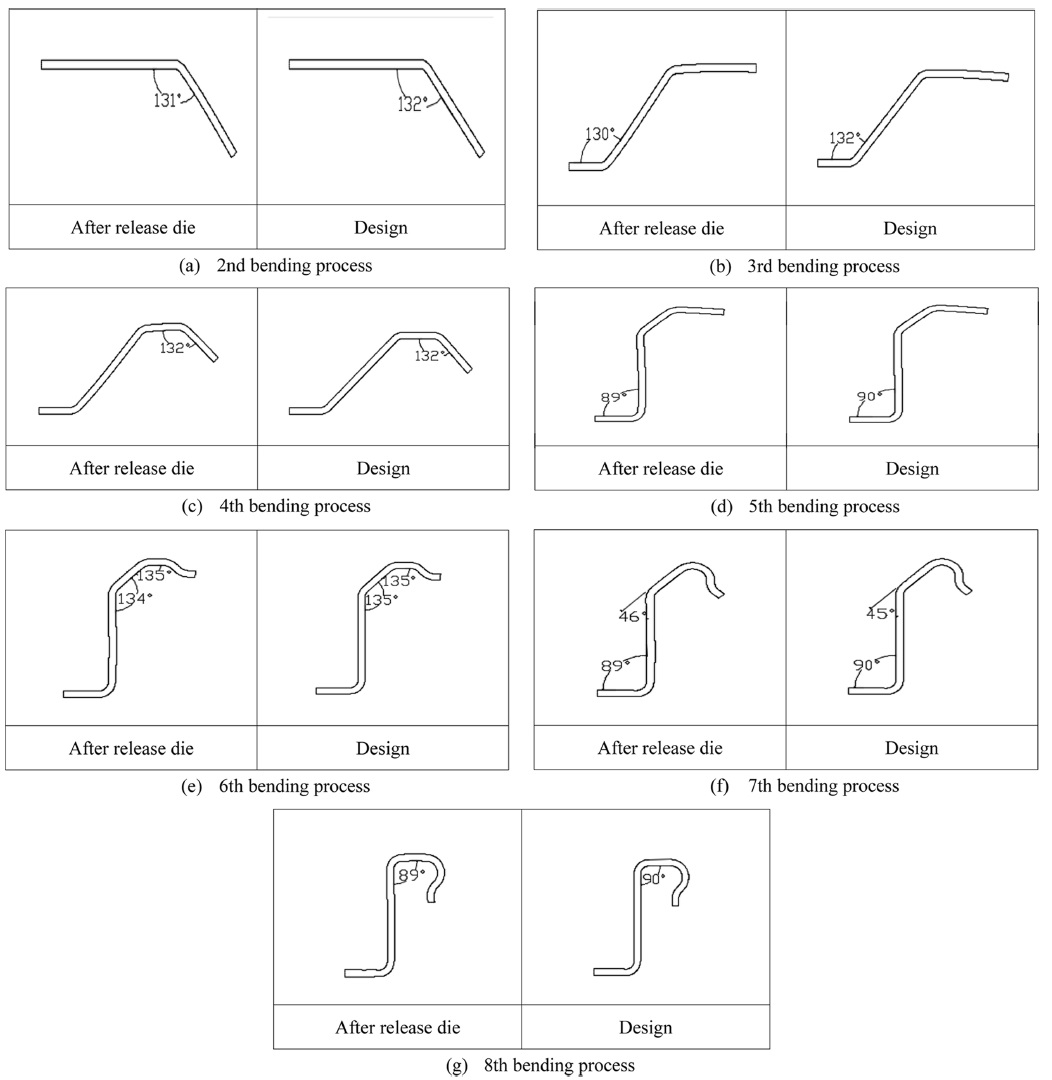

또한, 각 공정에서의 밴딩 각도를 측정하고 스프링-백의 발생을 확인했다. 각 공정에서의 밴딩 각도는 Fig. 9에 공정별로 나타내었다. 성형해석 후 3공정에서는 스프링-백 현상으로 인해 2°의 오차가 발생하였고 2공정과 4공정을 제외한 나머지 공정에서는 스프링-고 현상으로 인해 1°정도의 오차가 발생함을 확인할 수 있었다. 또한, 5공정의 경우 스프링-백을 방지하고 스프링-고를 발생시키기 위한 펀치 형상의 효과를 확인할 수 있었다.

5. 수정된 금형을 이용한 확인 실험

5.1 실험 조건

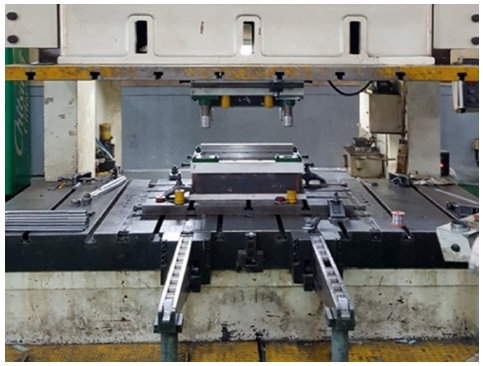

성형해석의 결과를 확인하기 위하여 수정된 금형을 이용한 확인 실험을 진행하였다. 수정된 금형을 이용한 확인 실험은 현대위아 사에서 제작한 2000 T 기계식 프레스(Crankless Press)를 사용하였다. 수정된 금형을 이용한 확인 실험은 성형해석과 같이 밴딩 공정인 7공정에 대하여 진행하였다. 실험 시 사용한 프레스의 사양과 프레스 공정조건을 Table 2에 나타내었고 Fig. 9에 실험 시 사용한 프레스를 나타내었다.

5.2 실험 결과

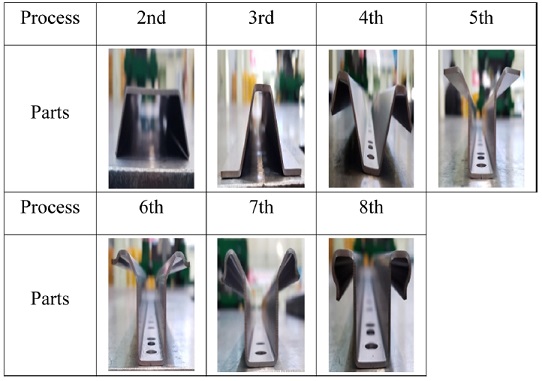

수정된 금형을 이용한 확인 실험을 통해 각 공정에서의 제품의 형상과 스프링-백 발생 정도를 확인하였다. Fig. 10은 각 공정에서 생산된 제품을 공정 별로 나타낸 것이다. 수정된 금형을 이용한 확인 실험을 통해 만들어진 제품은 3차원측정기를 사용하여 밴딩 각도를 측정하였다. 3차원측정기는 Carl ZEISS 사에서 제작한 ACCURA 10/1SET 모델을 이용하여 측정하였다. 측정은 제품의 양 끝에서 5 mm 떨어진 부분과 중앙, 세 부분에 대하여 이루어졌으며, 세 부분의 결과값의 평균값으로 나타내었다.

생산된 제품의 밴딩 각도를 기존의 설계와 비교했을 때 3공정에서 2.09°로 최대 오차가 발생하였고, 4공정에서는 0.02°로 최소 오차가 발생하였다.

5.3 결과비교

기존의 설계 각도와 성형해석을 통해 예측한 각도, 수정된 금형을 이용한 확인 실험을 통해 생산된 제품의 각도를 비교한 결과 2공정을 제외한 공정에서 1° 이내에서 오차가 발생하였고, 4공정에서는 설계와 성형해석, 제품의 오차가 거의 없음을 확인할 수 있었다. 2공정에서는 설계와 성형해석, 성형해석과 트라이아웃의 오차가 1°정도로 가장 큰 차이가 발생함을 확인할 수 있었다. Table 3은 기존의 설계, 성형 해석, 생산된 제품의 각도를 비교한 것이다.

6. 결론

본 연구에서는 인장강도 1180 MPa 급 초고장력강판을 이용한 자동차 상부 시트트랙의 개발을 위해 각 공정에서의 성형해석을 통한 스프링-백의 예측 및 공정에서의 개선방법을 확인하였다. 본 연구를 통하여 다음과 같은 결론을 얻었다.

(1) 초고장력강판을 이용한 자동차 상부 트랙의 개발을 위한 손상 및 스프링-백 해석을 수행하였다.

(2) 해석을 통해 인장강도 1180 MPa급 초고장력강판의 냉간프레스성형의 가능성을 확인하였다.

(3) 인장시험을 통해 얻은 소재의 물성치를 사용한 성형해석을 통해 스프링-백의 예측 해석 모델을 구축하였다.

(4) 손상 해석을 통해 굽힘 변형으로 인한 크랙 발생 및 파손은 일어나지 않음을 판단하였다.

(5) 수정된 금형을 이용한 확인 실험과 성형해석을 통해 얻은 결과값의 비교를 통해 최적화된 공정 조건 결과의 도출 가능성을 확인하였다.

본 연구를 통해 성형 공정 전에 성형 해석을 통해 스프링-백을 예측함으로써 시행착오를 줄일 수 있으며, 향후 본 연구를 바탕으로 성형 공정에서의 최적 공정 조건을 찾기 위한 연구를 수행할 것이다.

Acknowledgments

본 연구는 산업통상자원부와 한국산업기술진흥원이 지원하는 경제협력권산업 육성사업으로 수행된 연구결과입니다(No. R0004892).

REFERENCES

- Kim, K. S., Na, S. C., Song, J. H., Kang, H. Y., Yu, H. S., et al., “Fatigue Analysis of Cold Rolled Steel and High Strength Steel Using FEM,” Proc. of the Korean Society of Automotive Engineers Conference, pp. 37-41, 2004.

- Son, J. Y., Baeck, K. Y., Lee, M., No, K. B., and Shim, D. S., “FE Simulation for Die Development of Automobile Roof-Frame with Advanced High Strength Steel (DP 980),” Proc. of the Korean Society for Technology of Plasticity Autumn Conference, pp. 363-367, 2014.

-

Park, D. H. and Kwon, H. H., “Development of Automotive Seat Rail Parts for Improving Shape Fixability of Ultra High Strength Steel of 980 MPa,” Journal of Korean Society of Manufacturing Process Engineers, Vol 15, No. 5, pp 137-144, 2016.

[https://doi.org/10.14775/ksmpe.2016.15.5.137]

-

Ko, D. C., An, J. H., Jang, M. J., Bae, J. H., Kim, C. H., et al., “Process Design of Seat Rail in Automobile by the Advanced High Strength Steel of DP 780,” Transactions of Materials Processing, Vol. 17, No. 3, pp. 197-202, 2008.

[https://doi.org/10.5228/KSPP.2008.17.3.197]

- Choi, B. H., Kim, H. K., and Kim, S. H., “CAE Process of a Hat-Type Product for the Evaluation of Springback Characteristics with UHSS Sheet,” Proc. of the Korean Society for Technology of Plasticity Spring Conference, pp 270-273, 2012.

-

Hong, S. M. and Hwang, J. H., “Bead Optimization to Reduce Springback of Sheet Metal Forming Using High Strength Steel,” Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 23, No. 4, pp 350-354, 2014.

[https://doi.org/10.7735/ksmte.2014.23.4.350]

-

Kim, J. H., Kang, G. S., Lee, H. S., Kim. J. H., and Kim, B. M., “Spring-Back Prediction of DP 980 Steel Sheet Using a Yield Function with a Hardening Model,” Transactions of Materials Processing, Vol. 25, No. 3, pp. 189-194, 2016.

[https://doi.org/10.5228/KSTP.2016.25.3.189]

- Kim, B. G., An, M. B., Park, S. J., and Kim, K. B., “Study on the Springback Reduction of Automotive Panel Using Advanced High Strength Steel of 980 MPa,” Proc. of the Korean Society for Technology of Plasticity Autumn Conference, pp. 341-344, 2014.

-

Cha, S. H., Lee, S. K., Ko, D. C., and Kim, B. M., “A Study on the Forming of Automotive Front Side Member Part with Ultra High Strength Steel of DP 980,” Transactions of Materials Processing, Vol. 18, No. 1, pp. 39-44, 2009.

[https://doi.org/10.5228/KSPP.2009.18.1.039]

-

Park, S. S., Choi, Y. M., Nam, D. G., Kim, Y. S., Yu, J. H., et al., “Evaluation of Resistance Spot Weld Interfacial Fractures in Tensile-Shear Tests of TRIP 1180 Steels,” Journal of Welding and Joining, Vol. 26, No. 6, pp. 81-91, 2008.

[https://doi.org/10.5781/KWJS.2008.26.6.081]

- Cha, S. H., Ahn, M. S., Nam, J. D., Seo, P. K., Won, K. W., et al., “Development of the Trimming Die for the Automotive Sill Side Part with Advanced High Strength Steel of CP 1180,” Proc. of the Korean Society for Technology of Plasticity Autumn Conference, pp. 211-214, 2012.

- Cockroft, M. G. and Latham, D. J., “A Simple Criterion of Fracture for Ductile Metals,” NEL Report, Vol. 240, 1966.

- Oh, W. J., “A Study on the Development of a Lower Seat Rail Forming Process using CR 1180 TRIP,” M.Sc. Thesis, Changwon National University, 2017.

- Park, J. J. and Lee, Y. S., “A Review of Ductile Fracture Criteria for Forming Process,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 21, No. 7, pp. 1021-1029, 1997.

-

Klier, T. and Linn, J., “The Effect of Vehicle Fuel Economy Standards on Technology Adoption,” Journal of Public Economics, Vol. 133, pp. 41-63, 2016.

[https://doi.org/10.1016/j.jpubeco.2015.11.002]

-

Hu, K. and Chen, Y., “Technological Growth of Fuel Efficiency in European Automobile Market 1975-2015,” Energy Policy, Vol. 98, pp. 142-148, 2016.

[https://doi.org/10.1016/j.enpol.2016.08.024]