랜덤 적재된 제품의 부상압력을 이용한 크로메이트 도금특성

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Plating small sizes and quantities of workpieces requires their random loading in baskets, rather than individual loading manually. This random loading results in rubbing and collision amongst them, thereby making it impossible to conduct chemical reactions for plating, 4as the plating solution is unable to permeate to the overlapping workpiece surfaces. In this study, we developed a new plating technique under floating workpieces, by spraying high pressurized solution into a randomly loaded basket. In addition, this is accompanied by automatic optimization of the concentration through stirring of the plating solution. Experiments show that test samples were successfully floated at the optimized pressure of 50 kN/m2. In addition, experiments in the plating parameter variation show the best plating performance at temperatures of 40°C, A and B chromate concentration at ratio = 1 : 2, an immersion time of 180 sec, and the pH value of 2.2, under optimized floated conditions.

Keywords:

Random-loaded, Chromate, Plating characteristics, Pressurize and float method키워드:

랜덤적재, 크로메이트, 도금특성, 가압 부상방법1. 서론

도금은 철의 산화방지와 외관의 아름다움을 위해서 실시한다. 이러한 도금은 자동차, 선박, 우주항공 그리고 생활 가전제품에 이르기 까지 쓰임새와 활용범위가 나날이 증가하여 뿌리산업에서 중요한 위치를 차지하고 있다.

소형의 전자 부품을 비롯한 정밀부품의 도금은 균일한 도금을 위하여 피 도금물의 적재에 주의가 필요하다.1 랜덤 적재된 피 금물들이 일정한 간격으로 분리되지 않고 겹쳐져 있으면 표면에서 도금을 위한 화학반응이 방해를 받는다. 그러므로 도금품질을 향상시키기 위해서 일일이 수작업으로 적재시키는 경우가 있다. 이는 많은 작업시간과 비용의 발생으로 생산성을 떨어뜨린다.

현재의 도금기술은 배럴에 피 도금물체를 임의로 적재(이하 랜덤(Random)적재)시키는 방법이 생산량 확보와 비용절감의 측면에서 많이 이용된다. 그러나, 랜덤적재 시 도금 층 형성과정에서 발생되는 충돌과 겹쳐짐으로 피 도금물의 품질 및 내 부식성능 저하를 발생시키는 문제점을 가지고 있다.

랜덤 적재된 피 도금물의 도금에 관한 주요 연구는 다음과 같다. 함영철2은 도금액이 담긴 탱크 안에서 배럴회전을 이용한 도금방법을 연구하였다. 또한, 화학반응에 의한 도금 층 생성메커니즘은 이미 밝혀졌으며,3,4 특히, 침적시간, 온도, pH 값이 내 부식성능에 큰 영향을 미친다고 알려져 있다.5,6 이철태7는 아연도금의 내 부식성능 증대를 위한 3가 크로메이트 용액에 대하여 연구를 수행하였다. 그는 침적시간 20-25 sec, 온도 25°C, pH 2.0-2.2의 도금조건으로 실험한 결과, 염수분무시험(Salt Spray Test, SST)에서 5%의 백청(White Rust)이 발생되기 까지 120시간 이상 걸린다고 주장하였다. 이와 같이, 지금까지의 연구에서는 도금장치와 도금특성에 관련된 많은 연구들이 수행되어 왔으나, 본 연구와 같은 랜덤 적재된 피 도금물체에 가압된 유체를 분사시켜 도금하는 방법8은 연구된 적이 없었다.

본 논문에서는 랜덤 적재된 피 도금물체에 가압된 도금액을 분사시켜 피 도금물체의 겹쳐짐을 최소화시키는 도금방법을 개발하였으며, 도금조건이 도금특성에 미치는 영향에 대한 연구도 수행하였다.

2. 부상압력 방식의 도금장치 설계

2.1 크로메이트 도금 메커니즘

최근 전기를 이용하지 않고 비전도체에 도금을 하는 화학도금이 증가하고 있다. 이러한 화학도금은 제품의 크기와 형상에 대한 제약이 없으므로 굴곡진 홈이나 요철모양의 피 도금물체에 대해서도 균일한 도금 층을 만들 수 있다. 다음은 산화·환원작용에 의한 크로메이트도금 반응식이다.7

| (1) |

식(1)에서 Zn은 피 도금물체이며, Cr2O3 는 화학반응으로 형성된 불용성 염(표면에 형성된 크로메이트 도금 층) 이고, Zn2+ 은 수용성 아연이다. 피 도금물체가 산화제에 의해 침식(산화) 되는 과정에서 표면의 pH가 상승하면 3가 크롬이 불용성 겔(Gel)로 피도금물의 표면에 환원된다. 그리고 환원된 불용성 겔을 건조시키면 대기중의 산소와 결합하여 내 부식성능을 향상시키는 불용성염이 된다. 이러한 방법을 크로메이트도금 처리라고 한다.7

2.2 랜덤 적재에 대한 기존의 도금방식

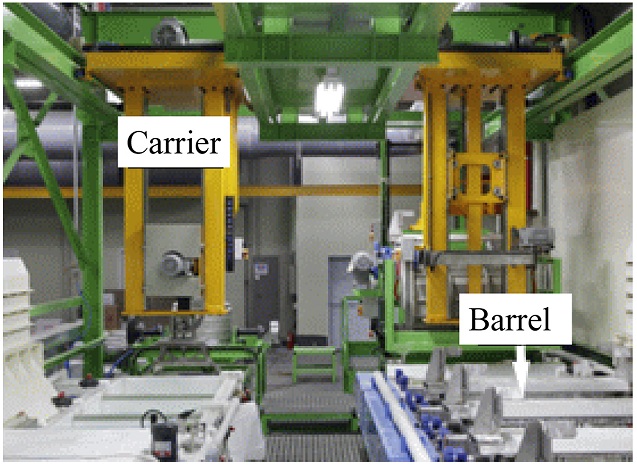

Fig. 1은 피 도금물체를 배럴(Barrel)에 랜덤 적재시킨 후, 배럴을 회전시키면서 도금하는 장치 이다.2 이는 한번에 많은 양의 피도금물체를 도금할 수 있으나, 도금액 탱크 내에서 배럴을 회전시킬 때 피 도금물체들이 충돌과 겹쳐짐으로 인하여 불량 품이 대량으로 발생된다.

2.3 부상압력을 이용한 도금방식

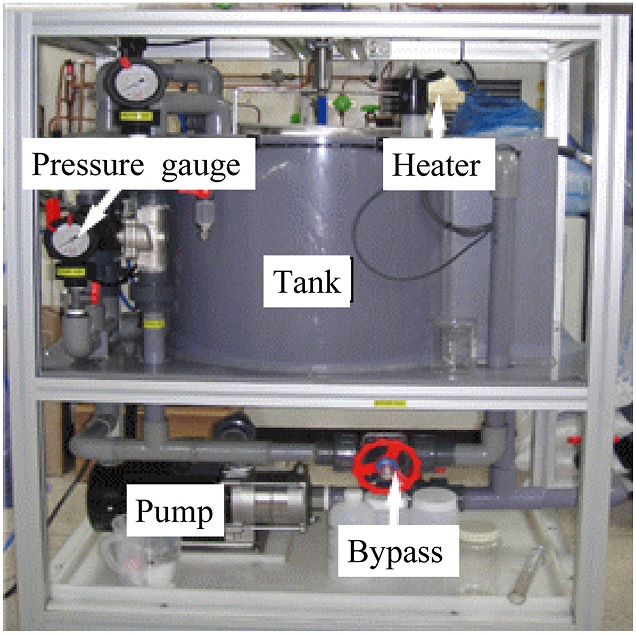

Fig. 2는 본 연구에서 개발한 가압 부상방식 도금장치8 전체를 보여준다. 이 장치는 침적시간, 온도, pH 및 압력을 제어할 수 있는 센서들과, 피 도금물체를 적재할 수 있는 도금탱크, 실린더, 펌프, 그리고 압력변동에 의한 배관파손 방지용 바이패스밸브들로 구성되어 있다.

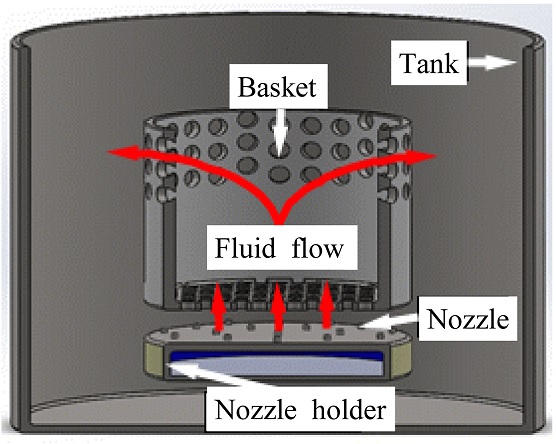

Fig. 3은 바스켓을 도금탱크에 침적시키고, 탱크 하단에 배치된 노즐로부터 고압의 도금액을 피 도금물체에 분사시켜 부상시키는 원리를 보여준다.

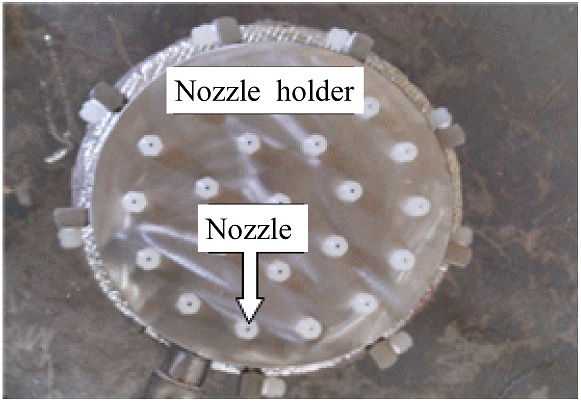

Fig. 4는 노즐홀더에 분사노즐을 원형으로 배열시킨 모습이다. 이 노즐(노즐: 22개, 직경: Ø 2.2 mm, 간격: 20 mm, 바스켓 바닥과의 거리: 15 mm)은 화학적인 안정성과 내열성, 그리고 낮은 마찰계수를 갖고 있는 테프론(Teflon)을 이용하였다.

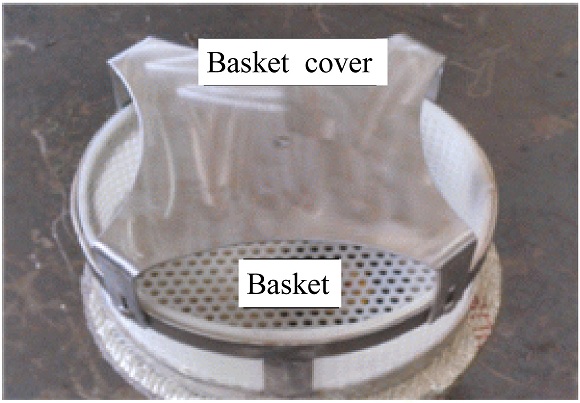

Fig. 5는 랜덤 적재된 피 도금물체가 바닥으로부터 자유롭게 부상되도록 외부로부터 도금액이 유입될 수 있는 다공의 원통바스켓이다. 또한, 원통둘레에는 온도변화에 의한 바스켓의 변형을 방지해주는 바스켓 커버가 설치되어있다. 바스켓 재질은 폴리프로필렌(Polypropylene) 이며, 직경 Ø 80 mm, 바닥구멍의 직경 Ø 8.5 mm, 구멍간 거리는 5 mm 이다.

3. 실험방법

랜덤 적재된 피 도금물체를 바스켓의 바닥으로 부터 부상시킴으로 피 도금물체 사이의 충돌과 겹쳐짐(접촉)을 최소화하기 위한 부상압력 실험을 실시한다. 이 실험은 부상압력에 의한 피 도금물의 부상 정도를 검증하는데 충분하도록 샘플 30개를 이용하였다. 피 도금물체인 와셔(Washer)는 일반구조용 압연강재(SS40)로 내경 Ø 10 mm, 외경 Ø 21 mm, 두께는 1 mm이다.

부상실험의 유체는 상온의 물을 사용 하였고, 피 도금물의 부상에 필요한 압력은 2 kN/m2의 분해 능을 갖는 압력게이지를 이용하였다.

도금액은 흑색크로메이트(모델명: ECO-ZB531A, ECO-ZB531B)이며, 또한, pH 값 조정은 수산화나트륨(NaOH)과 질산(HNO3)을 물에 희석하여 사용하였다. 흑색 크로메이트의 농도는 ECO-ZB531A, ECO-ZB531B로 표시하였다. 예를 들면, 40 : 80ml/L는 물 1 L에 대하여 ECO-ZB531A와 ECO-ZB531B를 40 : 80ml의 비율로 혼합된 것을 나타낸다.

일반적으로 SST는 피 도금물의 내 부식성능 검증실험에 널리 사용된다.7

그러나 SST는 실험실 환경과 실험자의 경험에 따라서 결과값이 달라질 수 있는 단점을 가지고 있다. 또한, 도금의 두께를 직접 측정할 수 있는 집속이온빔(Focused Ion Beam, FIB)을 이용한 측정방법도 피 도금물체 절단 시 발생 되는 열의 축적으로 도금 층이 변형되는 문제점을 가지고 있다. 그러므로 본 논문에서는 열 변형이 없는 X-Ray 형광분석기(X-Ray Fluorescence Spectrometer, XRF)를 도금의 성능평가에 이용하였다.

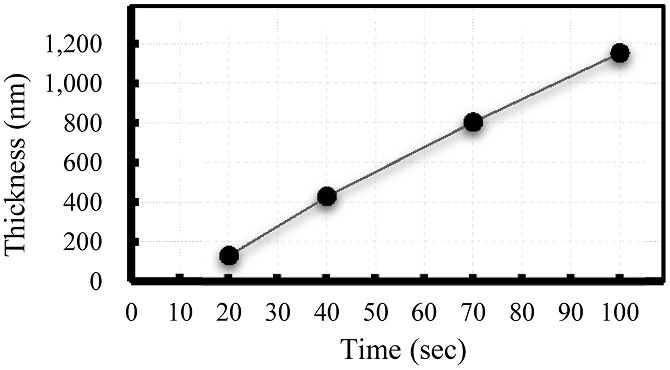

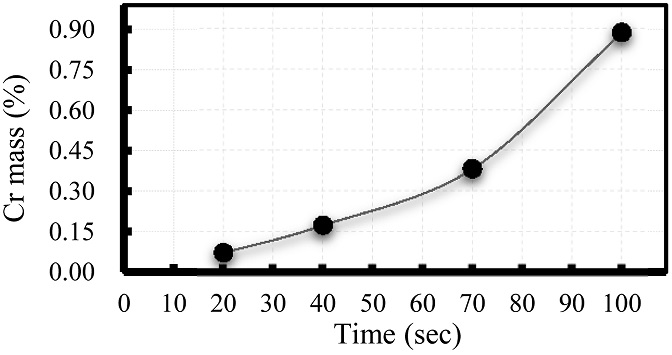

XRF의 유효성 검증을 위한 측정 샘플의 실험조건은 다음과 같다. 부상압력 50 kN/m2, 온도 40°C, 농도(100 : 200) ml/L, pH 2.0의 조건에서 침적시간을 20, 40, 70, 100 sec로 변화시켜 도금하여 동일한 샘플에 대해 FIB와 XRF로 측정하였다.

Fig. 6는 시간의 변화에 따른 도금의 두께를 FIB로 측정한 값으로 시간이 증가함에 따라서 도금의 두께가 증가함을 보인다. 그리고 Figs. 7은 6와 동일한 측정 면에 대하여 XRF를 이용하여 도금의 질량을 측정한 값으로 시간의 증가와 함께 질량도 증가함을 보이고 있다. 따라서 그래프 Figs. 6와 7의 결과는 시간의 증가에 따라서 도금의 두께와 질량이 증하고 있는 유사성을 확인할 수 있다.

따라서 XRF를 이용하여 도금 층의 질량을 측정 하여도 FIB와 동일한 효과를 얻을 수 있다고 판단되어, 이후의 도금특성 실험에서는 XRF를 이용하였다.

피 도금물체를 부상시키는 동시에 약품을 교반(Agitation)시키는 압력은 피 도금물의 내 부식성에 많은 영향을 미친다. 그러므로 압력변화에 따른 피 도금물체 표면의 침식 량과 크롬의 질량 관계를 파악할 수 있는 실험을 수행하였다.

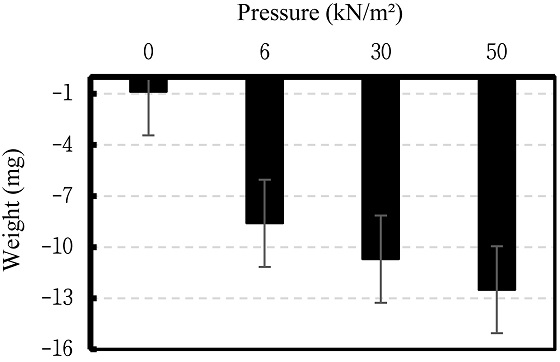

부상압력변화(0-50 kN/m2)에 따른 피 도금물체의 표면 침식량 실험조건은 피 도금물의 침적시간 90 sec, 도금액 온도 40°C, 도금액 농도 40 : 80 ml/L와 pH 2.0이다. 모든 샘플에 숫자 (1-30)를 각인하여 실험 전·후의 무게변화를 측정 (각 실험 군에 대한 평균값 이용) 하였다.

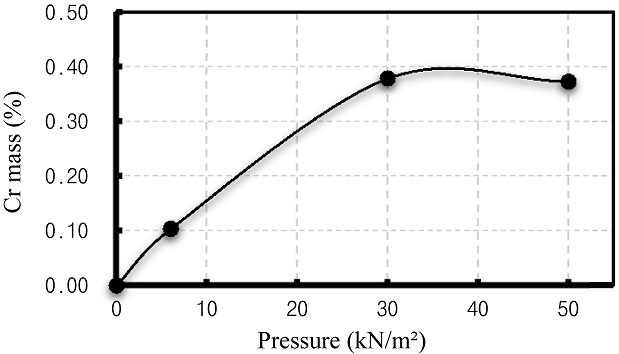

부상압력변화에 따른 크롬질량의 변화는 표면 침식 실험과 동일한 조건이며, 특히 30개의 피 도금물체에서 3개의 샘플을 무작위로 선정하여 각 샘플표면 4개의 위치에서 측정값들을 평균하였다.

본 연구에서 개발된 부상압력 방식의 도금장치에서 최적 도금 조건을 파악하기 위한 실험조건은 Table 1과 같다. 이 실험조건들을 조합하여 통계적인 유의성을 갖는 실험을 수행하려면 수 많은 실험이 필요하다. 그러나 개발된 부상압력을 이용한 도금방식의 유효성을 검증하는 것이 본 연구의 주요 목적이므로 실험횟수를 줄이기 위하여 다음과 같은 실험방식을 선택하였다. 예를 들면, 하나의 실험 매개변수를 변화시킬 때 나머지 실험 매개변수는 동일한 값을 이용하는 것이다. 이 때 침적시간, 온도, 농도, pH의 실험조건은 도금용액 제조사의 권장 값(Reference Value: 90 sec, 40°C, 40 : 80 ml/L, pH 2.0)을 기준으로 Table 1과 같이 변화시켰다. 단, Table 1을 이용한 실험은 샘플이 자유롭게 부상될 수 있는 50 kN/m2의 압력을 적용하였다.

4. 실험결과 및 고찰

4.1 부상압력의 변화에 따른 도금특성

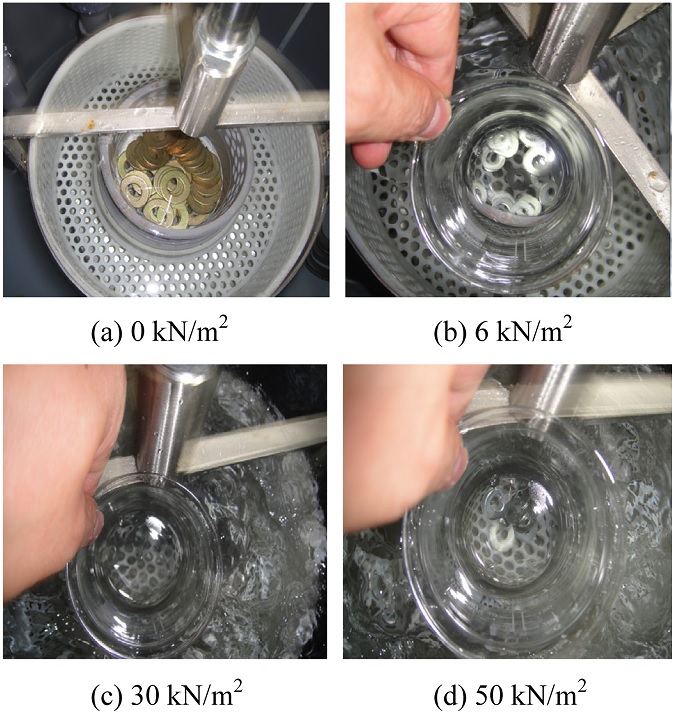

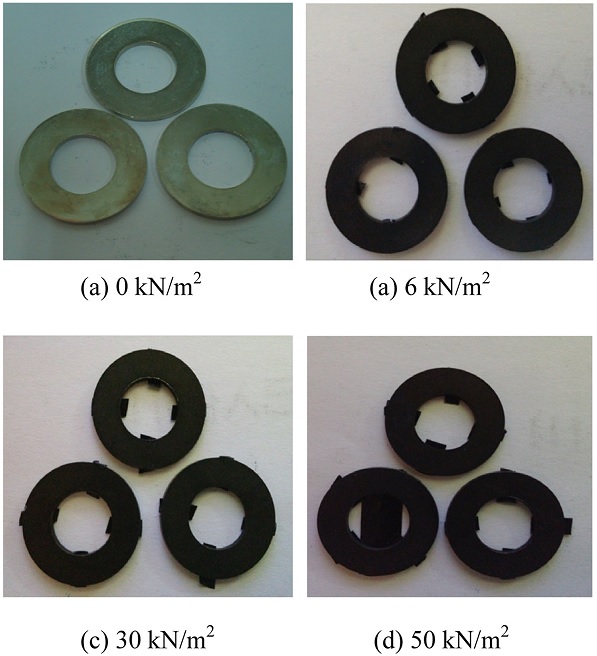

Fig. 8은 부상압력을 증가시킬 때 투명유리 비이커를 이용하여 30개의 샘플거동을 관찰한 것이다. Fig. 8(a)와 같이 압력이 없는 경우(0 kN/m2)는 피 도금물의 움직임이 관찰되지 않았고, Fig. 8(b)의 6 kN/m2에서는 3개의 피 도금물체에서 움직임이 관찰되었다. 압력을 더욱 높인 Fig. 8(c)의 30 kN/m2 압력에서는 30개의 피 도금물체에서 움직임이 관찰되었다.

Fig. 8(d)와 같이 50 kN/m2의 압력에서는 본 연구에서 추구하는 랜덤적재물의 도금에 사용될 수 있도록 모든 샘플이 탱크 바닥으로부터 자유롭게 부상(탱크 안에 떠다니는)되는 현상을 관찰할 수 있었다. 따라서 이 실험결과로부터 최적의 부상압력조건은 50 kN/m2으로 판단하였으며, 이 후의 모든 도금성능실험에 이용하였다.

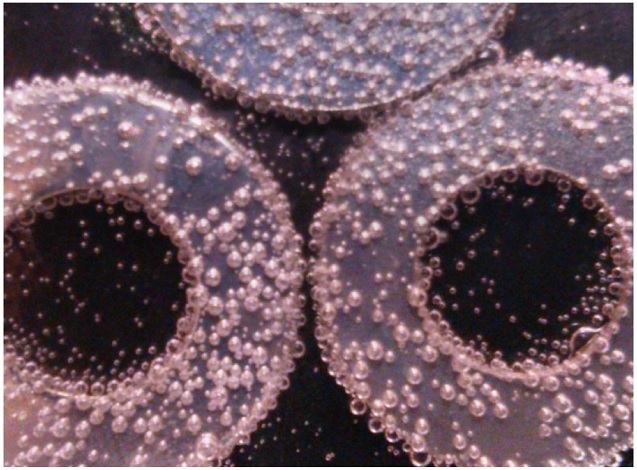

화학도금에서 침식에 의한 도금 층의 생성은 도금의 무게에 절대적인 영향을 미친다.3 Fig. 9은 침식에 의해 발생되는 수소(Hydrogen) 가스를 보여주며, 이러한 침식과정에서 압력에 의한 교반이 없으면 도금 층의 생성이 저하된다.4

Fig. 10는 피 도금물의 부상압력변화에 따른 침식 결과로서, 부상압력이 증가하면 표면의 침식 량도 증가함을 보여준다. 이는 부상압력이 적정하면 피 도금물체의 겹쳐짐 현상이 적어지고, 도금액의 교반도 원활하여 도금에 필요한 최적의 화학반응조건이 되었음을 의미한다.

부상압력을 이용한 화학도금에서 압력변화에 따른 크롬질량의 변화는 다음과 같다. Figs. 11과 12는 침적시간 90 sec, 온도 40°C, 농도 40 : 80 ml/L, pH 2.0 값의 실험조건에서 분사압력의 변화(0, 6, 30, 50 kN/m2)에 따른 크롬질량의 변화를 나타낸다. Fig. 11(a)와 같이 부상압력이 없는 경우는 도금 층이 형성되지 않지만, 나머지 실험결과들은 도금 층 생성이 원활하게 이루어지고 있음을 볼 수 있었다. 이 사진들을 XRF로 측정한 표면의 크롬도 금함유량을 나타낸 것이 Fig. 12이다. 이 그림에서 볼 수 있듯이 부상압력이 증가하면 크롬질량도 증가하며 30-50 kN/m2의 압력에서 최적임을 보여준다. 이는 적절한 부상압력 조건하에서는 피 도금물체들이 자유롭게 부상되어 표면들이 겹쳐지지 않기 때문에 화학반응에 의한 도금 층 성장이 원활함을 나타낸다. 따라서 랜덤적재물의 도금은 본 연구에서 제안한 도금방법이 매우 적절하다고 판단된다.

4.2 도금조건의 변화에 따른 도금특성

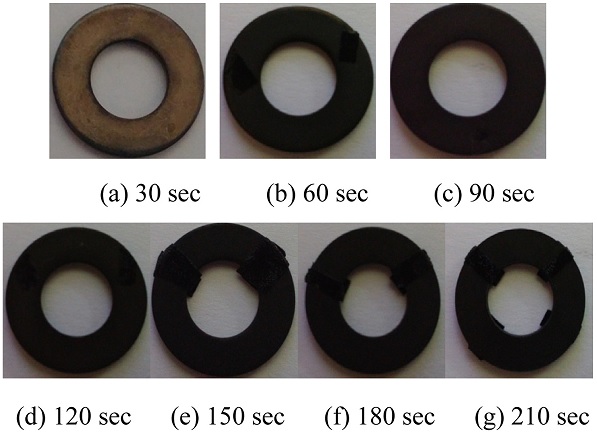

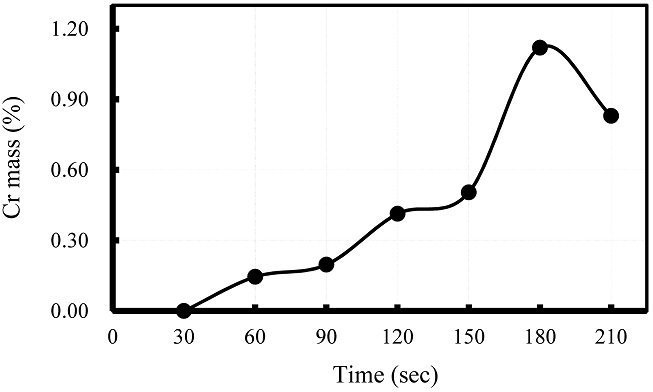

Figs. 13와 14은 침적시간이 증가하면 크롬 함유량도 증가한다는 것을 보여준다.7 이는 침적시간이 증가하면 침식과정에서 생성되는 계면(샘플 표면에서 발생하는 약품과의 반응 표면)의 활성 층이 두터워지는 충분한 시간을 갖기 때문이다. 그러나 침적시간 210 sec의 실험결과에서 볼 수 있듯이 지나친 침적시간의 증가는 두터워진 활성 층을 박리시켜 크롬 함유량이 감소된다. 그러므로 본 실험에서는 침적시간에 대한 최적조건은 180 sec 이라고 판단된다.

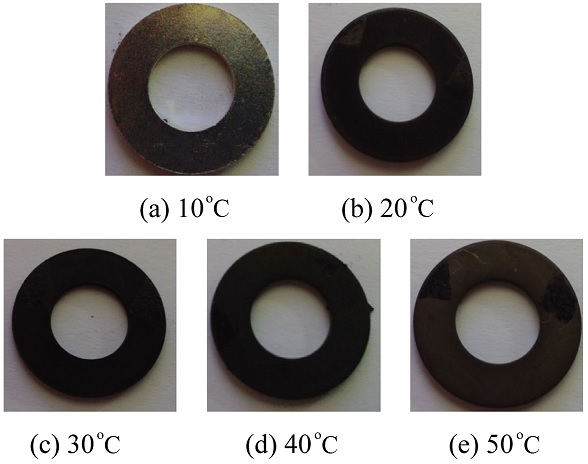

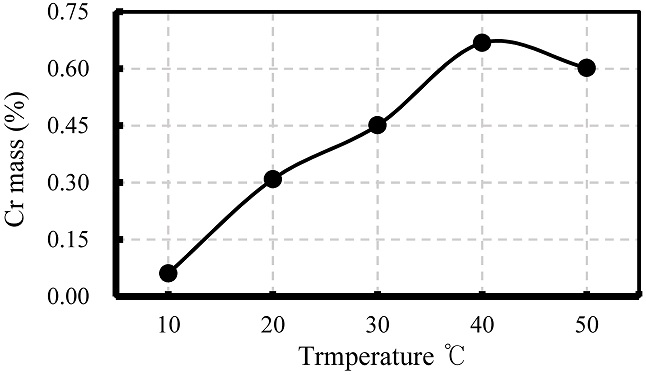

Figs. 15와 16는 온도상승에 의해 계면이 활성화되어 크롬의 질량이 증가함을 보여준다.6 그러나 40°C를 정점으로 도금 층이 감소된다.

이는 저온 영역에서는 계면의 활성화가 미흡하여 크롬 층의 형성이 충분하지 못했던 것으로 분석되며, 40°C를 초과한 영역에서는 역으로 높은 온도에 의해 계면의 활성 층이 박리되어 두터운 크롬 층을 만들지 못하기 때문인 것으로 판단된다. 따라서 본 실험에서는 최적 온도조건이 40°C 라고 판단된다.

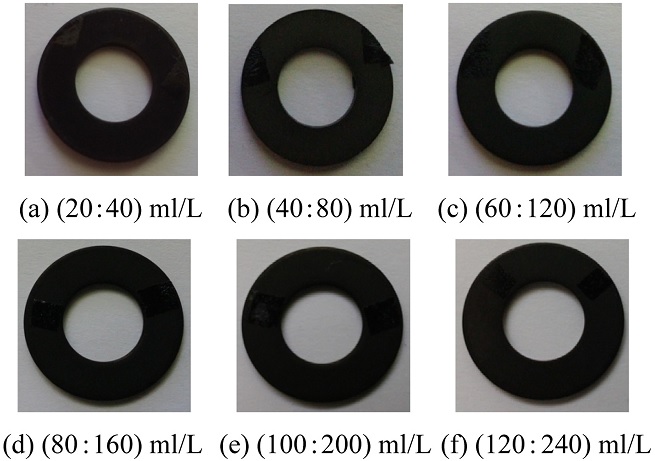

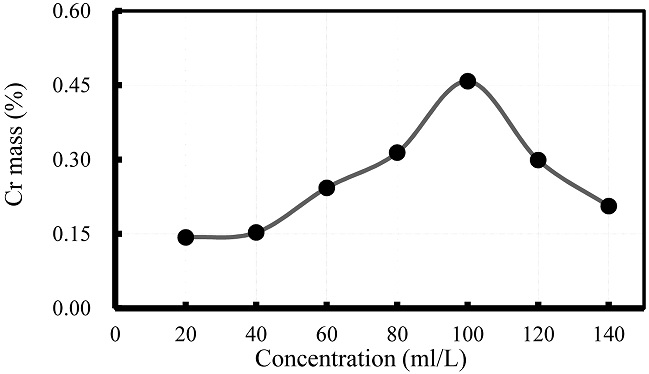

Figs. 17 및 18(A : B 혼합비 중 A 용액으로 표시)과 같이 농도 증가에 따라서 계면의 활성 층이 빠르게 생성되면 크롬질량도 증가한다. 반면에 100 : 200 ml/L를 정점으로 감소된다.

이는 낮은 농도에서는 크롬 층의 생성이 지연되어 겔 형상의 크롬 층이 두텁게 생성되지 않음을 의미한다.

그리고 농도가 지나치게 높으면 생성된 크롬 층의 박리로 인해 크롬 층이 급격히 감소된다.7 그러므로 본 실험에서는 100 : 200 ml/L 농도조건이 최적이라고 판단된다.

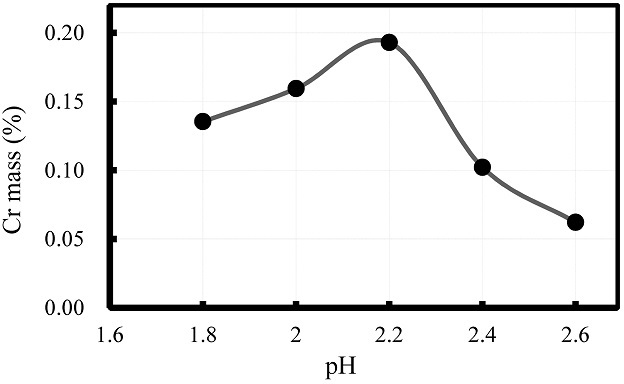

화학반응을 이용한 도금에서 첨가제인 산화제에 의한 표면침식은 도금 층을 형성하는 기본적인 메커니즘이다.5

따라서 pH 값은 도금 층의 형성에 많은 영향을 미지는 인자 중 하나이다.

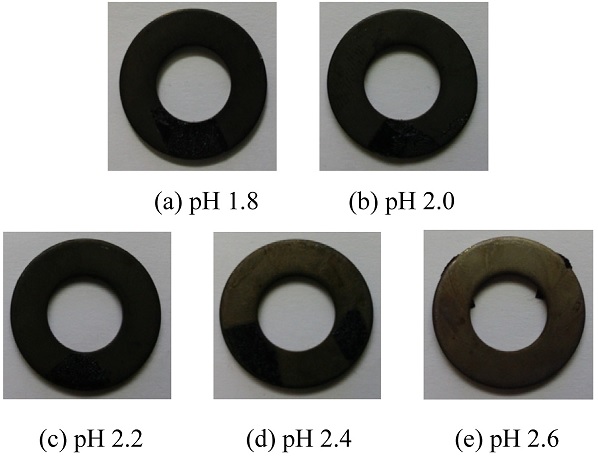

Figs. 19과 20의 pH가 높은 영역(강한 산성영역) 에서는 강한 침식작용에 의해 겔 형상의 활성 층이 침식된다.

pH가 낮은 영역에서는 계면의 활성화가 이루어지지 않아 크롬 층이 생성되지 않는 것을 보여준다. 그러므로 이 실험에서는 최적 pH 조건이 2.2라고 판단된다.

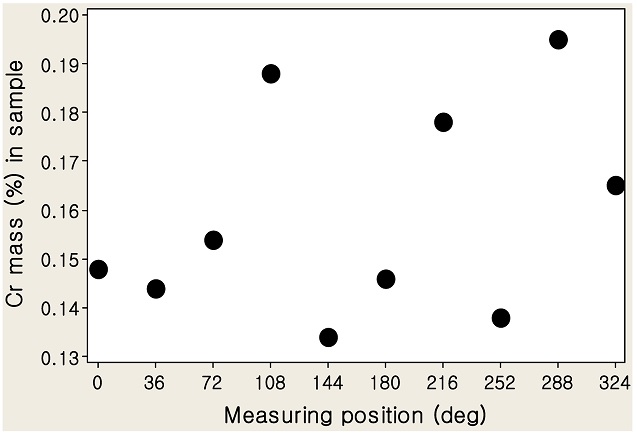

Fig. 21은 단일 피도금물의 크롬함유량을 나타낸 것이다. 이는 피도금물인 와셔의 반경방향으로 중간위치를 36도 간격으로 분할 (10개의 측정점, XRF 조사영역의 겹침율 없슴)하여 측정한 것이다. 측정결과, 크롬함유량의 평균값은 0.159%이고 표준편차가 0.02%이었으며, 측정된 전 도금영역에 걸쳐서 표면에 도금층이 형성되었다. 특히, 288도의 위치에서 최대 0.195%, 144도의 위치에서는 최소 0.134%의 크롬이 함유되어, 최대값과 최소값의 차이가 0.061%이었다.

Chromate mass scatter plot in one sample (Floating pressure: 30 kN/m2, Time: 90 sec, Temperature: 40°C, Concentration: 40 : 80 ml/L, pH: 1.8)

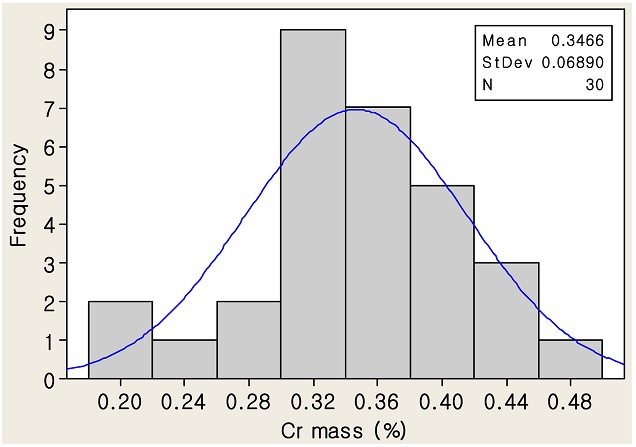

Fig. 22은 30개의 피도금물들 간의 크롬함유량을 나타낸 것(측정점은 임의로 1개 선정)이다. 측정결과, 크롬함유량의 평균값은 0.347%이고 표준편차가 0.069%이었으며, 피도금물 간의 크롬함유량의 차이(최대: 0.462%, 최소: 0.202%)는 0.260%로서 단일 피도금물 내의 최대값과 최소값 차이보다 큰 것을 볼 수 있다. 이러한 차이들은 도금영역 안에서의 도금액 온도, 농도, pH 등의 실험조건과, 일부 피도금물들이 순간적으로 겹쳐짐이 발생되어 상대적으로 도금층이 균일하지 못하였기 때문으로 추측된다.

5. 결론

본 논문은 부상압력을 이용한 랜덤적재물의 도금방법에 대한 연구이다.

랜덤 적재된 샘플의 도금특성에 대하여 연구한 결과, 다음과 같은 결론을 얻을 수 있었다.

(1) 도금탱크의 바닥에 설치된 노즐로부터 피 도금물체를 부상 시키는 도금방법을 개발하였다.

(2) 적절한 부상압력하에서는 피 도금물체들이 자유롭게 부상되어 표면들이 겹쳐지지 않기 때문에 원활한 화학반응에 의해 도금 층이 성장한다. 이는 본 논문에서 제안한 랜덤 적재에 대한 압력 부상방식 도금방법이 매우 적절함을 의미한다.

(3) 랜덤 적재된 30개의 샘플(SS40, 내경 Ø 10 mm, 외경 Ø 21 mm, 두께 1 mm의 와셔)을 탱크바닥으로부터 확실하게 부상 시킬 수 있는 압력은 30 kN/m2 이었다. 또한, 부상압력이 증가하면 표면의 침식 량과 도금 층의 크롬질량도 증가하였다.

(4) 샘플의 형상과 질량에 적합한 최적의 부상압력 하에서는 침적시간 180초, 온도 40°C, 농도 100 : 200 ml/L, pH 2.2에서 최적의 도금특성을 보여주었다.

(5) 단일 피도금물과 피도금물간 크롬함유량의 표준편차는 0.02%와 0.069%이었다. 이러한 크롬함유량의 표준편차는 실험조건과 일부 피도금물들이 순간적인 겹쳐짐 현상으로 인해 도금층이 균일하지 못하였기 때문으로 추측된다.

REFERENCES

- Jeon, E. C. and Kim, S. K., “A Study on the Roughness Variation of Cr Coated Work Roll at the Temper Rolling,” J. Korean Soc. Precis. Eng., Vol. 12, No. 3, pp. 53-61, 1995.

- Ham, Y. C., “A Finishing Treatment Device for Barrel Plating Equipment,” KR Patent, 20-2008-0012052, 2008.

- Lee, Y. J., Lee, S. K., and Choi, Y. M., “Chromate Treatment on Hot-Deep Galvanized Steel,” Journal of the Corrosion Science Society of Korea, Vol. 24, No. 3, pp. 201-211, 1995.

-

Gigandet, M., Faucheu, J., and Tachez, M., “Formation of Black Chromate Conversion Coatings on Pure and Zinc Alloy Electrolytic Deposits: Role of the Main Constituents,” Surface and Coatings Technology, Vol. 89, No. 3, pp. 285-291, 1997.

[https://doi.org/10.1016/S0257-8972(96)03013-7]

-

Campestrini, P., Van Westing, E., Hovestad, A., and De Wit, J., “Investigation of the Chromate Conversion Coating on Alclad 2024 Aluminium Alloy: Effect of the pH of the Chromate Bath,” Electrochimica Acta, Vol. 47, No. 7, pp. 1097-1113, 2002.

[https://doi.org/10.1016/S0013-4686(01)00818-0]

- Kim, Y. S. and Yook, D. N., “Influences of Chromate Coating Conditions on the Surface Appearance and Corrosion Resistance of Aluminum Alloys for Can-Stock,” Journal of the Corrosion Science Society of Korea, Vol. 25, No. 2, pp. 180-191, 1996.

- Lee, C. T., “Enlargement of Anti-Corrosion of Zinc Plating by the Trivalent Chromium Surface Conversion Coating,” Applied Chemistry for Engineering, Vol. 18, No. 3, pp. 296-302, 2007.

- Lee, J. H. and Kim, D. K., “Method and Apparatus for Plating,” KR Patent, 10-2013-0090643, 2013.