고압전동기 권선절연물 열전도와 냉각 특성의 정량적 상관성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

It has been an on-going issue to develop a high voltage motor with high capacity and reliability. In this study, we investigated the effective coil insulator materials in terms of thermal conductivity. To quantify the contribution of the coil insulator material, two different motors with and without the cooling structure were numerically studied. Based on the measured thermal conductivity of six different coil insulators, we have achieved the effectiveness of thermal conductivity. Consequently, the high voltage motor can be developed with the proposed effectiveness of thermal conductivity regarding coil insulator materials. Our study of fundamental material characteristics will be beneficial in enhancing thermal management technology of a high voltage motor.

Keywords:

Generator, Thermal conductivity, Generator stator winding, Thermal characteristic키워드:

전동기, 열전도도, 고정자, 열 특성1. 서론

고압전동기 고정자 권선절연물의 결함은 제작 시 발생하거나, 장기간 운전되는 동안 열적, 기계적, 전기적, 화학적인 열화 등에 의해 나타나며, 전동기의 고장 원인 중 절연물 손상에 의해 발생하는 것이 약 37%에 이른다. 발전소에서 고압전동기의 절연 파괴로 인한 정지는 전체 시스템에 막대한 손실을 야기시키게 된다. 따라서 고압전동기의 절연물에 대한 건전성을 평가하는 절연 진단의 중요성이 날로 높아가고 있다. 절연 상태에 대한 건전성을 확인하는 방법으로는 고압전동기 정격전압의 1.25-1.7배의 전압을 일정 시간 동안 인가하여 절연이 파괴되지 않고 견디는 것을 측정하는 절연 내력 시험법이 있으나 이는 신규 제작된 고압전동기 권선의 품질보증을 위한 수단으로 행하여지는 공장시험, 검수시험 등 특별한 경우에만 사용되어지고 있으며 현장에서 운용 중인 전동기에 대해서 적용하지 않고 있다.1 일반적으로 국내 산업 현장에서 사용하는 전동기에 대한 진단 방법으로는 정격전압 이내에서 실시하고 있으며, 시험의 종류에는 절연저항시험, 성극지수시험, 교류전류시험, 유전정접시험, 부분방전시험 등이 주로 행하여지고 있다. 장기간 사용된 고압전동기 고정자 권선의 절연 재료는 슬롯 부분보다도 단말권선에서 열화가 진행되는 경우가 많으며, 단말권선 표면의 오손, 습기 조건에 의해 파괴 전압이 저하할 수 있다. 고압전동기는 사용환경이 다르기 때문에 고정자 권선 표면이 약품, 유독가스, 분진 및 수분 등 다른 분위기에서 운전되어 단말권선 단부의 절연 재료에 도전성 물질 부착과 정지 중에 흡습으로 인해 절연층의 열화가 진행한다.2 또한, 고압전동기는 기동할 때 흐르는 전류로 인해 전자력이 크게 발생됨에 따라 피로 열화에 의한 박리, 균열 및 보이드(Void) 등에 의해 절연 열화가 가속되어 최종적으로 절연파괴가 일어난다. 발전기와 전동기 등 회전기의 절연기술은 고전압화, 대용량화, 소형화 및 신뢰성 향상을 위한 고분자 재료기술, 절연처리기술, 계측 및 평가기술 등의 진보와 더불어 발전하고 있다. 또한, 대용량 발전기 및 고압전동기 등은 20-30년 이상 장기가 사용해야 하므로 열열화, 부분방전열화, 발전기 특유의 전자력에 의한 진동 및 부하 변동, 잦은 기동, 정기 시에 발생하는 열응력으로 인한 스트레스 등에 충분히 견딜 수 있는 내절연기술이 필요하다.3-5 또한 정밀한 제어를 위해서도 열적 특성 관리는 중요하다.6-9 최근 고압전동기의 고정자 권선 절연재료는 대부분 마이카에 결합재와 보강재를 혼합하여 테이프 형태로 제작하고 있다. 마이카는 주로 절연 기능을 담당하고 결합재로 사용되는 에폭시는 마이카를 서로 접착시키는 역할을 하며, 보강재는 기계장치를 이용하여 마이카 테이프를 동도체에 감을 때 테이프의 장력을 유지시켜 작업을 원활하게 한다. 1892년부터 마이카는 내부분방전성, 전기적, 기계적 및 열적 특성 등이 우수하여 고전압기기의 절연재료로 사용되었다. 1970년대 초반까지 마이카는 조각이 큰 마이카 플레이크가 사용되었지만, 양질의 마이카 자원이 고갈되어 집성 마이카로 대체되었다. 1970년부터 점성이 낮고 무용제 에폭시 수지로 채워진 용액기에서 진공가압 합침시킨 권선을 사용하기 시작하였다. 폴리에스테르와 비교할 때에 에폭시 수지는 기계적인 특성이 우수하고 습기와 화학 성분에 대하여 내구성이 강한 장점을 갖고 있기 때문에 현재는 대부분의 발전기와 고압전동기 제작업체가 에폭시 수지를 결합재로 사용한다. 에폭시 수지 복합재료는 절연 특성, 기계강도에서도 안정하고 신뢰성도 우수한 특성을 얻을 수 있어 고전압기기 절연에 적극적으로 채용되고 있다.10-12 고정자 권선의 절연은 제작 시에 있어서 보이드는 거의 존재하지 않고 치밀한 절연조직으로 제작되고 있다. 이것이 발전기와 전동기의 운전 이력에 따라 열적 열화, 기계적 열화 및 전기적 열화 등에 의해 각종 열화를 받는 일이 있음으로 절연층 전체에 다수의 작은 보이드와 국부적으로 큰 보이드가 발생된다. 더욱이 운전 시간이 길어지면 열화가 진행되어 보이드 양이 더욱 증가한다. 즉, 절연 열화는 절연층 내의 보이드 발생, 확대로 인해 고전압을 인가하면, 보이드 부분은 방전하여 도전체로 됨으로 절연 펄스는 짧게 되어 절연파괴전압은 저하한다. 따라서 평균적으로 보이드 양이 많은 정도, 또는 국부적으로 큰 보이드가 존재하면 절연파괴전압은 저하하는 것으로 예상된다. 열적 열화는 유기재료에서 분자 분해와 산화를 발생시키는 화학적 과정이며, 결과적으로 내부가스 압력이 증가되고 마이카와 에폭시 표면의 결합력이 감소된다. 또한, 이들은 마이카와 에폭시 사이의 계면에서 박리를 야기시킨다.

열적 열화와 더불어 열 기계적 응력으로 인해 박리가 증가되어 결함 성장을 일으킨다. 따라서 열적 열화는 전기적 트리를 야기시킬 수 있는 Epoxy-Rich 영역에서 미소균열을 발생시킨다. 본 논문에서는 이러한 전기적 절연 특성과 냉각의 측면에서 우수한 열적 특성을 고려하여 권선절연물의 열전도도에 관한 연구를 수행하였다. 특히 재료에 대한 열전도도 및 냉각에 대한 영향도를 정량화하였다. 그 결과, 각 부품별 열전도도가 냉각에 미치는 영향을 예측할 수 있었다.

2. 이론 및 수치해석

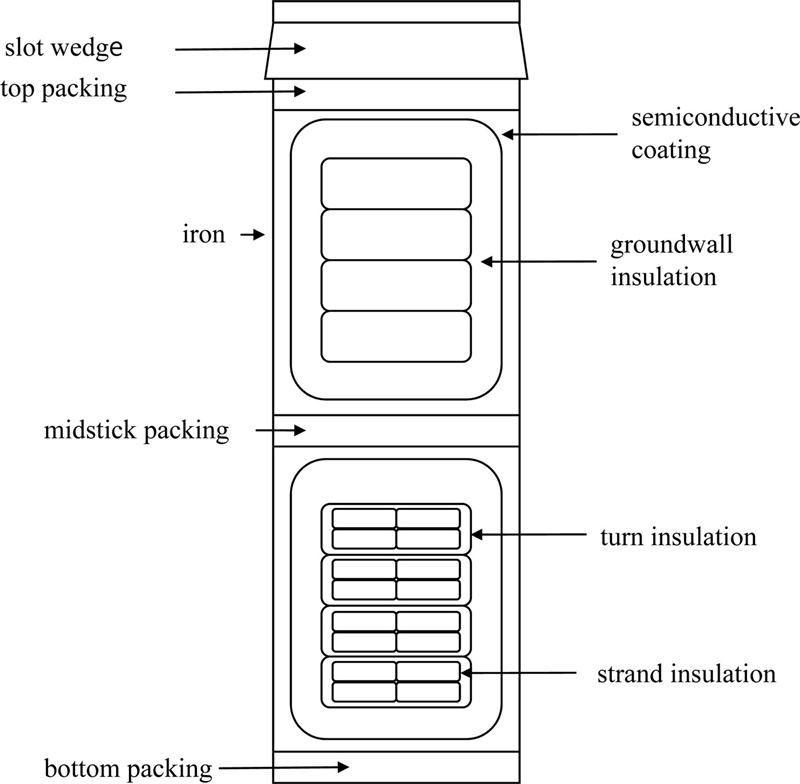

고압전동기 고정자 권선의 단면도는 Fig. 1에서 보인 바와 같이 슬롯에 들어가는 권선은 크게 동도체(Copper Conductor)와 절연재료로 구성된다. 권선절연물에 의한 온도 변화는 전도에 의해 열전달이 일어난다. 고체 내부의 온도 변화에 의한 1차원 열전달은 식(1)의 열전도 방정식으로 표현할 수 있다.

| (1) |

즉, 열전달량(Q)는 열전도도(k), 온도차이(ΔT), 단면적(A)에 비례하고, 길이(L)에 반비례한다. 본 논문에서는 권선 방향에 의해 열전도도가 변화되는 영향을 고려하였다. 이를 위해 식(1)은 다음과 같이 열전도도 영향도(α)를 도입하였고, 모든 실험조건에서 변화하지 않은 QL/A를 식(2)와 같이 표현하였다. 여기서 C는 QL/A와 같다.

| (2) |

| (3) |

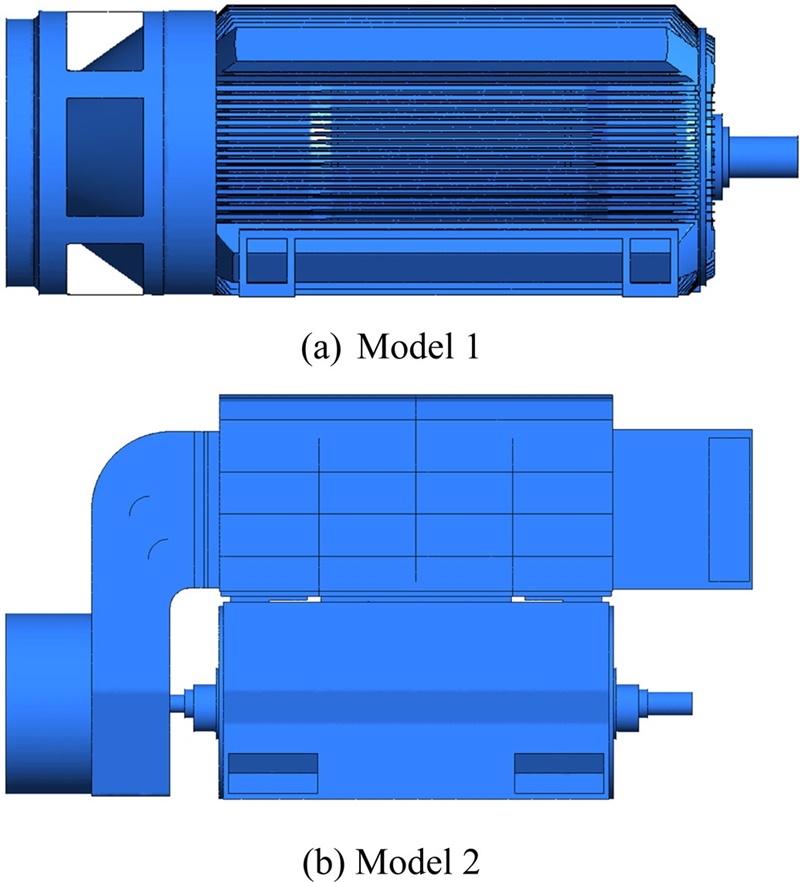

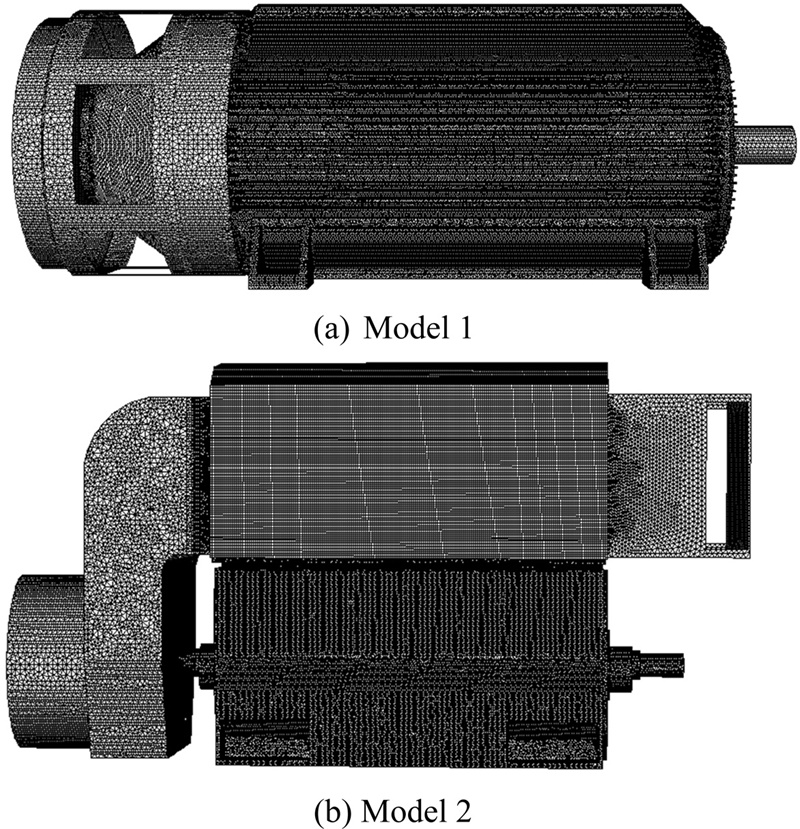

식(2)에서 α는 열전도도가 전동기 해석에 있어서 각 부품에 온도에 영향을 주는 영향도로 정의하였다. 본 연구의 고압전동기 열 특성에 사용된 Models 1과 2의 형상은 Fig. 2에 나타난 바와 같으며, 가장 큰 차이점으로는 Model 2에는 공기강제순환 구조가 포함된 점이다. Fig. 3에는 수치해석을 위한 격자를 도시하였다. Models 1과 2의 격자는 각각 10,966,750개와 38,800,918개이다. Ansys Fluent 18.2을 사용하여 계산하였다.

3. 열전도도 측정

본 연구에서 사용된 열전도도 측정방법은 Transient Plane Source (TPS) 방법을 사용하였다.13 측정한 권선절연물 마이카는 두 종류이며 중첩되어진 횟수도 두 종류로 고정하였다. 측정된 값들은 열 특성 해석의 경계 조건으로 설정하였다. 절연재료는 소선 절연(Strand Insulation), 턴 절연(Turn Insulation) 및 주절연(Groundwall Insulation)으로 분류할 수 있다. 소선 절연재료는 주로 합성 에나멜이 사용되고 턴절 연재료는 마이카테이프, 내코로나성 에나멜, 폴리이미드 필름 테이프등으로 제작한다. 주절연 재료는 마이카에 결합재를 혼합하여 테이프 형태로 제작된 마이카 테이프를 사용한다. 결합재는 폴리에스터와 에폭시 수지로 분류된다. 에폭시 수지는 습기와 화학성분에 대한 내구성, 기계적 및 절연 특성이 우수하여 대부분의 고압전동기 제작업체가 이를 이용하고 있다. 고정자 권선의 함침방식은 진공가압 함침 방식을 사용하며, 절연재료와 권선 제조기술은 진보에 따라 대용량화, 고전압화, 소형 경량화 등이 이루어져 최근 절연재료도 F종으로 제작되고 있다. 조건의 선정은 상용화 및 양산성이 가능한 재료를 우선 선정하였고, 열전도도의 범위도 고려하였다.

4. 결과 및 토의

열전도도 측정 실험을 수행한 결과를 이용하여, 수치해석에서 온도 변화 및 냉각에 미치는 영향을 예측하였다.

Table 1은 측정 되어진 열전도도를 나타냈다. Nos. 1부터 3은 절연 등급이 F종이고, Nos. 4부터 6은 절연 등급이 H종이다. 열전도도 4-9 W/m K은 High, 1-3 W/m K은 Middle, 1 W/m K이 하는 Low로 나타내었다.

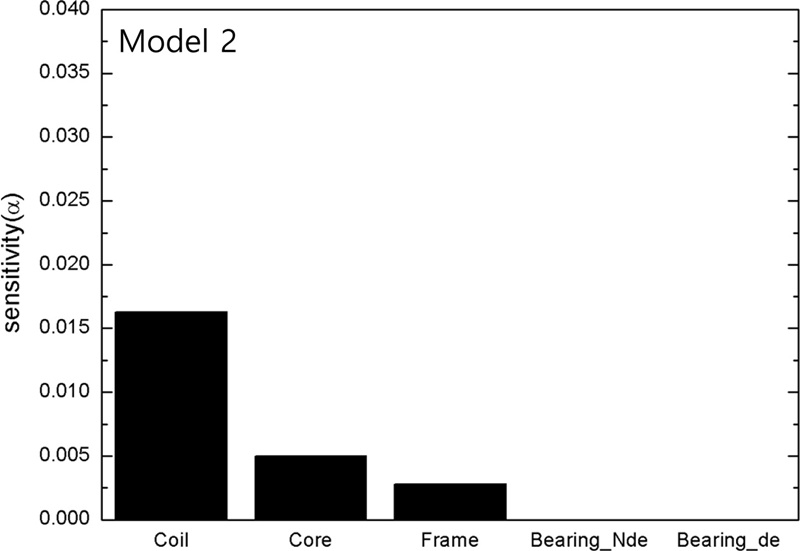

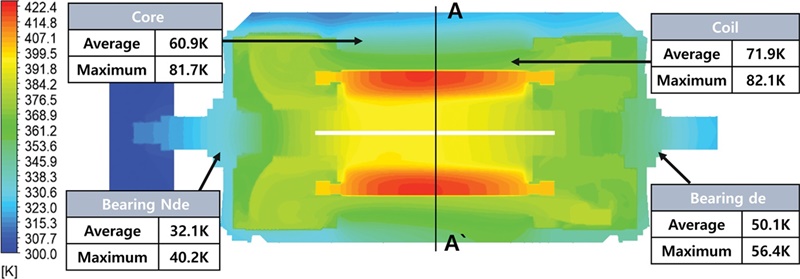

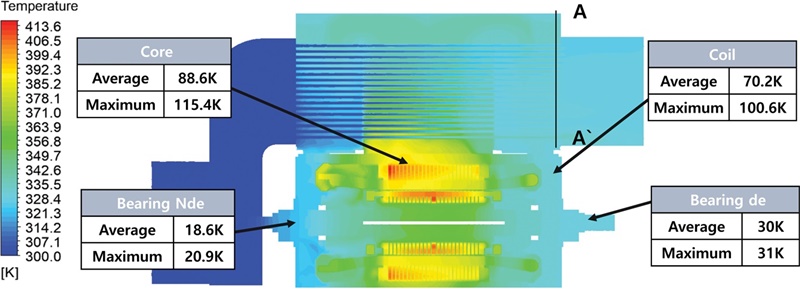

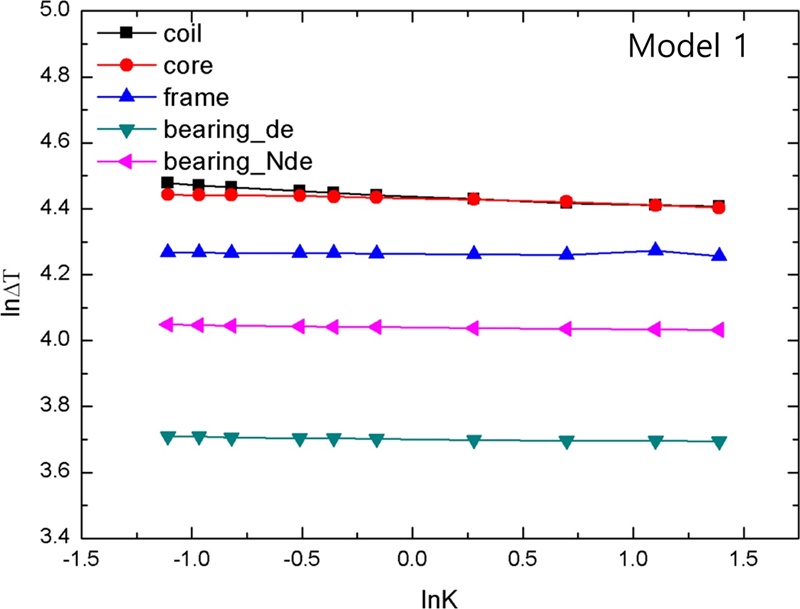

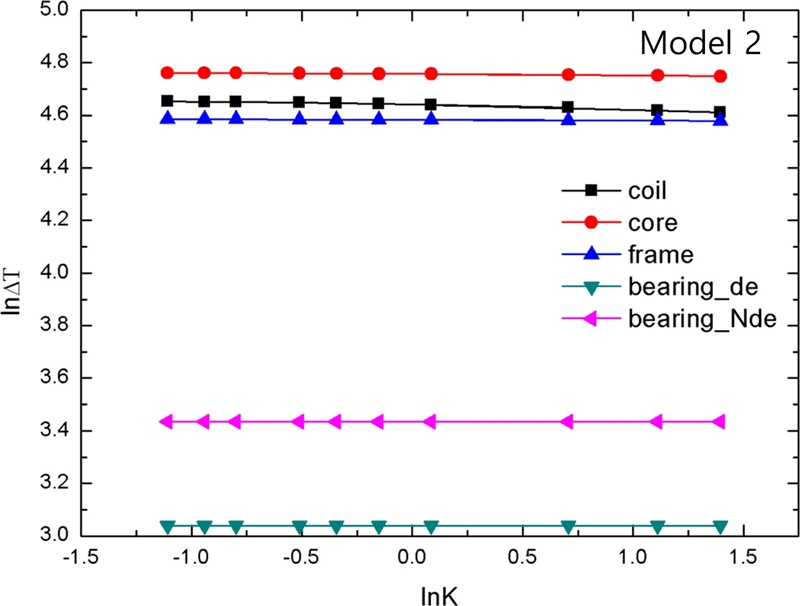

Figs. 4와 5는 각각 Models 1과 2에 대해서 권선절연물의 열전도도가 첫번째 조건인 경우(No. 1)의 해석 결과를 나타낸 것이다. 내부의 코어에서 가장 높은 온도가 나타났다. 또한 이러한 경향은 열전도도가 낮아짐에 따라 온도는 상승하는 것을 해석 결과에서 알 수 있었다. 이를 정성적으로 분석하기 위해 Fig. 6에는 Model 1에 대하여, 각 조건별로 수치해석을 수행한 후 각 주요 부품별로 계산된 온도를 도시하였다. 코일 온도 차이는 권선절연물의 열전도도가 증가할수록 감소하였다. 평균온도는 절연 등급이 F종(Nos. 1부터 3)인 경우 71.9 K에서 75.7 K으로 나타났으며, 최대온도는 82.1 K에서 88.0 K이다. 절연 등급이 H종(Nos. 4부터 6)인 경우에는 평균 온도가 72.0 K에서 76.6 K, 최대온도 82.2 K에서 89.2 K으로 나타났다. 프레임의 최대온도는 0.8 K로 작은 온도 변화가 계산되었다. 즉 매우 낮은 영향도이다. 마찬가지로 베어링 부분도 매우 작은 온도 변화가 계산되어 매우 낮은 영향도가 있음을 알 수 있다. 즉, 코일과 코어에서 상대적으로 높은 영향도가 있음을 수치해석 결과 예측할 수 있었다. Model 2의 해석 결과는 Fig. 7에 나타내었다. 코일에서의 평균 온도의 변화는 0.3 K의 차이를 보였으며, 최대온도 차이는 4.2 K이다.

Exemplary temperature distribution in the power generator (Model 1). The highest temperature presents at the coil surface

Exemplary temperature distribution in the power generator (Model 2). The reduced temperature is calculated due to the different materials

The temperature differences are obtained with respect to the thermal conductivity (Model 1). Coil and core are highly dependent on the thermal conductivity

The temperature differences are obtained with respect to the thermal conductivity (Model 2). The dependency of thermal conductivity is reduced in the model 2 due to the installed cooling part

평균온도는 절연 등급이 F종인 경우 70.2 K에서 70.5 K으로 나타났으며, 최대온도는 100.6 K에서 104.9 K이다. 절연 등급이 H종인 경우에는 평균온도가 70.2 K에서 70.5 K, 최대온도 100.8 K에서 105.0 K으로 나타났다. 프레임의 평균온도는 모두 46.9 K으로 동일한 값으로 나타났고 최대온도는 0.7 K 내외의 변화가 있는 것으로 나타났으며, 권선절연물의 열전도도 변화에 따른 영향도가 작은 것으로 나타났다. 베어링의 온도 역시 거의 변화가 없음을 알 수 있다. Figs. 6과 7에 표시한 바와 같이 각각의 열전도도에 변화에 대해 수행한 수치해석의 결과를 기반으로하여 부품별 열전도도 영향도(α)를 식(3)에 의해 계산하였다.

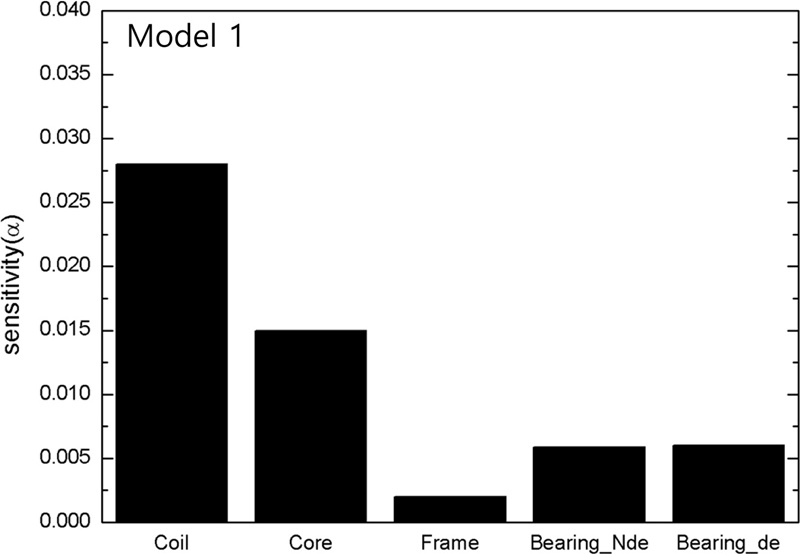

그 결과, 전동기 Models 1과 2에 대해서 Figs. 8과 9에 각 주요 부품별로 영향도를 도시할 수 있었다. 코일부에서 열전도도 변화의 영향이 가장 높은 것을 볼 수 있었다. 이는 Model 1이 Model 2보다 75% 높은 영향도가 있음을 알 수 있다. 코어부도 역시 동일한 경향성이 있는데, 모델 1에서의 영향도가 Model 2보다 300% 높은 영향도가 예측되었다. 이에 반해, 프레임 및 베어링부는 상대적으로 영향도가 크지 않았다. 전동기의 제작가격 등을 고려하면 냉각 구조가 없는 Model 1이 Model 2보다 상대적으로 유리하나, 재료의 열전도도 특성에 의해 냉각 특성이 더 많이 의존함을 알 수 있다. 즉 냉각부를 최소화하기 위해서는 최적의 재료 선정이 요구된다. 이에 반해 냉각 구조를 도입한 Model 2의 경우에는 상대적으로 재료의 물성치에 대해 영향도를 적게 받으나, 코일과 코어와 같은 주요부품에서는 무시할 수 없을 만큼의 영향도가 역시 예측되었다. 따라서, 상대적으로 재료 선정의 자유도가 Model 2에서 높다고 할 수 있으나, 신중한 전열물 선정 역시 필요할 것이다. 본 연구에서는 실험에 의해 구축된 열전도도 물성치 데이터베이스를 기반으로하여, 냉각 구조의 유무에 대한 수치해석을 수행하였다. 그 결과, 상대적인 열전도도의 영향도를 예측할 수 있었다.

5. 결론

권선절연물의 종류 및 두께에 따른 열전도도 데이터베이스를 수치해석에 적용하였다. 그 결과, 절연물의 열전도도 변화에 대해 전동기 주요 부품의 온도 변화를 예측할 수 있었고, 열전도도의 영향도도 분석할 수 있었다. 냉각 구조의 유무에 대한 Models 1과 2의 권선절연물의 열전도도에 대한 상대적인 영향도가 있음을 정량적으로 예측하였다. 특히 코어와 코일부의 온도가 가장 높은 영향도가 있었으며, 이는 냉각 구조가 없는 Model 1에서 더욱 높게 나타났다. 본 연구 결과, 향후 냉각 구조의 유무에 대해서 절연물의 열전도도의 데이터베이스를 이용한 수치해석 기법을 적용할 경우, 최적의 재료 선정 및 설계에 크게 기여할 것으로 사료된다.

Acknowledgments

이 논문은 2019-2020년도 창원대학교 자율연구과제 연구비 지원으로 수행된 연구결과임.

References

-

Kim, H. D. and Kong, T. S., “Estimation of Insulation Diagnosis and Dielectric Strength in 6.6 kV Motor Stator Windings,” The Transactions of the Korean Institute of Electrical Engineers, Vol. 63, No. 6, pp. 780-785, 2014.

[https://doi.org/10.5370/KIEE.2014.63.6.780]

- An, H. S., Lee, J. H., Kim, H. M., and Joung, J. H., “Study on the Improvement of the Insulation Characteristics of the Included Directly in Start-Up Method of High-Voltage Moter,” Proc. of the Transactions of the Korean Institute of Electrical Engineers Conference, pp. 76-80, 2014.

- Chae, J. S., Kim, Y. K., Ryu, Y. M., Lee, J. S., Ham, D. Y., et al., “A Study on the Parametors that Impact on the High-Voltage Induction Motors Stator Winding to Deterioration,” Proc. of the Transactions of the Korean Institute of Electrical Engineers Conference, pp. 793-794, 2016.

- Mo, I. S., Kim, H. D., Lee, Y. J., and Ju, Y. H., “Characteristics of Dissipation Factor in High Voltage Motor Stator Insulations,” Proc. of the Korean Institute of Electrical Engineers Conference, pp. 2101-2103, 1999.

- Ha, K. P. and Kauh, S. K., “Directional Thermal Conductivity of Stator Winding, Endwinging and Iron Core of Small Induction Motor,” Proc. of the Korean Society of Mechanical Engineers Conference, pp. 653-658, 1999.

-

Seong, K., Cho, H., Hwang, Joo., and Shim, J., “Thermal Characteristic Analysis of Induction Motors for Machine Tool Spindle for Motion Error Prediction,” Journal of the Korean Society for Precision Engineering, Vol. 32, No. 2, pp. 141-147, 2015.

[https://doi.org/10.7736/KSPE.2015.32.2.141]

-

Park, H. J., “Design of DC Small Motor Fixings and Rotors for Torque Improvement, Journal of the Korean Society for Precision Engineering, Vol. 36, No. 11, pp. 1039-1042, 2019.

[https://doi.org/10.7736/KSPE.2019.36.11.1039]

-

Shin, Y. I., Yi, C. S., Jeong, U. G., Suh, J. S., and Song, C. K., “Vibration Analysis for Oil Gear Motor Considering Pulsation Pressure, Journal of the Korean Society for Precision Engineering, Vol. 29, No. 7, pp. 793-798, 2012.

[https://doi.org/10.7736/KSPE.2012.29.7.793]

-

Kim, S., Huh, C., Kim, H., and Lyu, S., “A Study on Effect of Various Cooling Methods in Motion of High-Precision Ball Screw, Journal of the Korean Society for Precision Engineering, Vol. 30, No. 3, pp. 254-259, 2013.

[https://doi.org/10.7736/KSPE.2013.30.3.254]

-

Kulan, M. C., Baker, N. J., and Widmer, J. D., “Design and Analysis of Compressed Windings for a Permanent Magnet Integrated Starter Generator,” IEEE Transactions on Industry Applications, Vol. 53, No. 4, pp. 3371-3378, 2017.

[https://doi.org/10.1109/TIA.2017.2681976]

-

Magnusson, N., Eliassen, J., Abrahamsen, A. B., Nysveen, A., Bjerkli, J., et al., “Design Aspects on Winding of an MgB2 Superconducting Generator Coil,” Energy Procedia, Vol. 80, pp. 56-62, 2015.

[https://doi.org/10.1016/j.egypro.2015.11.406]

-

Wang, S., Xie, T., and Xie, H., “ Experimental Study of the Effects of the Thermal Contact Resistance on the Performance of Thermoelectric Generator,” Applied Thermal Engineering, Vol. 130, pp. 847-853, 2018.

[https://doi.org/10.1016/j.applthermaleng.2017.11.036]

-

Zhang, H., Li, Y. M., and Tao, W. Q., “Theoretical Accuracy of Anisotropic Thermal Conductivity Determined by Transient Plane Source Method,” International Journal of Heat and Mass Transfer, Vol. 108, pp. 1634-1644, 2017.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.01.025]

Ph.D. candidate in Department of Mechanical Engineering, Changwon national University. His research interest is heat transfer and cooling.

E-mail: jaehyunpark@changwon.ac.kr

Principle Research Engineer in the Thermofluid Technology Team of Power&Industrial Systems R&D Center, Hyosung Corp. His research interest is thermal design and control.

E-mail: shpaek@hyosung.com

Senior Research Engineer in the Thermofluid Technology Team of Power&Industrial Systems R&D Center, Hyosung Corp. His research interest is thermal design and control.

E-mail: hyunwoo@hyosung.com

Professor in the Department of Mechanical Engineering, Changwon national University. His research interest is heat transfer and fluid dynamics.

E-mail: heesungpark@changwon.ac.kr