3D 프린팅 기반 부품 유지보수 지원을 위한 제작 조건 검색 시스템 개발

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In order to maintain parts critical to using 3D printing technology, it is necessary to provide the user with information about powders, equipment, processing conditions, and inspection methods, as well as 3D CAD models used as input files for 3D printing operations. In order to address this issue, this paper proposes a manufacturing condition retrieval system that provides the information necessary for the maintenance of parts important to using 3D printing technology. To accomplish this, we define a data structure that stores manufacturing condition information for 3D printers. Then, after analyzing the user's requirements, we design the manufacturing condition retrieval system. Finally, we implement a prototype system, construct a database using sample manufacturing condition sheets, and perform data retrieval experiments.

Keywords:

3D printing, Information retrieval, Manufacturing condition, Part maintenance키워드:

3D 프린팅, 정보 검색, 제작 조건, 부품 유지보수1. 서론

3D (Three Dimensional) 프린팅 기술은 기존의 절삭 가공과는 달리 고분자 물질, 플라스틱 및 금속분말 등의 소재를 적층 제조(Additive Manufacturing)하여 3D 설계 형상을 갖는 부품을 제조하는 방법이다. 3D 프린팅 기술은 전통적 제조 공정으로 제작하기 어렵고, 생산량이 많지 않으며, 복합한 형상을 갖는 부품의 제조에 있어 장점을 갖는다. 3D 프린팅 기술은 육안 검사나 간섭 체크 등의 설계 평가를 위한 프로토타입의 제작에 적용되었으나 적용 가능한 재료의 확대, 제작 정밀도 등의 향상, 다양한 제작 기법의 개발을 통해 제품 양산에 적용이 되고 있다.

최근에는 3D 프린팅 기술이 개인이 직접 제품을 설계, 제조 그리고 판매하는 새로운 생산 방식인 개인 제조(Personal Manufacturing)나 인터넷을 통해 외주로 부품 제작을 대행하는 3D 프린팅 서비스에도 활용되고 있다. 3D 프린팅 기술은 부품의 유지보수 분야에서도 많은 강점을 가지고 있다. 즉, 부품의 완전 및 부분 파손이 발생될 경우 부품의 3D 형상 정보를 담은 CAD (Computer-Aided Design) 모델이 있으면 3D 프린팅 장비를 이용하여 현장에서 직접 해당 부품을 제작할 수 있다. 이와 같은 장점으로 인해서 국방 분야를 중심으로 3D 프린팅 기술을 적용하여 군 무기체계의 유지보수를 하는 방안에 대해서 많은 연구를 하고 있다.

3D 프린팅 기술에 대한 분류는 용도, 소재, 크기 등 다양한 기준에 의해서 접착제 분사 방식(Binder Jetting), 고에너지 직접 조사 방식(Directed Energy Deposition), 재료 압출 방식(Material Extrusion), 재료분사 방식(Material Jetting), 분말적층용융 방식(Powder Bed Fusion), 시트적층 방식(Sheet Lamination) 및 광중합 방식(Vat Photopolymerization)의 7가지로 구분하여 정의하고 있다.1 이 중 금속 물질을 재료로 사용하는 3D 프린팅에서 가장 많이 사용되는 방식으로 고에너지 직접조사 방식과 분말적층용융 방식이 있다.2

3D 프린팅을 위해서 사용되는 3D CAD 파일 포맷으로는 STL (Stereolithography), AMF (Additive Manufacturing Format), 및 3MF (3D Manufacturing Format)가 있다. STL에서는 부품의 3차원 형상은 삼각형들의 집합으로 표현이 되고 데이터는 이진(Binary) 형식과 아스키(Ascii) 형식으로 기록이 된다. 아스키 형식은 이진 형식보다 파일 크기가 크지만 사용자가 정보를 직접 읽을 수 있다.3 AMF는 적층 제조 프로세스를 위해서 객체를 기술하는 국제 표준이다.4 AMF는 STL과 달리, 물체의 3차원 형상 정보 외에 물체의 색상, 질감, 재료, 하부 구조, 및 기타 속성을 표현할 수 있다. AMF에서 데이터는 XML (Extensible Markup Language) 형식으로 인코딩이 된다. 3MF는 3MF Consortium의 주도로 개발된 새로운 3D 프린팅 파일 형식이다.5 3MF 파일은 AMF 파일과 유사한 특징을 가지지만 AMF 파일과 다르게 곡선 삼각형(Curved Triangle)의 처리가 어렵다.6

3D 프린팅 작업에 사용되는 3D CAD 모델의 품질은 제작 부품의 품질에 큰 영향을 미친다. 이에 따라 제작 관점에서 3D CAD 모델의 품질을 검사하는 기술이 필요하다. 관련하여 3D 프린팅 공정의 가시화 시뮬레이션,7 공구 경로의 검증8 및 3D 형상의 단면화 방법9에 관한 연구가 보고되었다.

Kim et al.10은 현장의 손상된 부품에 대한 유지보수를 수행하기 위해 3D 인쇄 기술을 사용하여 교체 가능한 부품을 제조하는 프로세스를 지원하기 위한 부품 라이브러리 기반 정보 검색 및 검사 프레임 워크가 제안했다. 그리고 후속 연구로서 3D 프린팅 기술을 사용하여 부분 파손된 부품의 유지보수를 위한 프레임 워크를 제안했다.11 Kim and Mun12은 부품의 3D 프린팅 기반 유지보수를 위해서 부품 카탈로그에 기능 속성, 제작 속성, 및 유지보수 속성을 통합하여 제공하는데 필요한 부품 분류체계를 제안했다. 그러나 상기의 연구에서는 부품별로 맞춤화된 1가지 제작 조건을 제공하였으나 본 연구에서는 분말 및 장비에 따라서 적용 가능한 모든 제작 조건을 물성 시험 결과와 함께 종합적으로 제공하는 것을 목적으로 한다.

기존 3D 프린터는 재료는 물론이고 작은 부품만 생산할 수 있는 등 크기 제한도 있었다. 출력물의 크기 외에도 3D 프린팅으로 얻은 출력물은 강도, 내구성, 정밀도, 완성도 측면에서 기존 생산 방식으로 생산된 제품보다 일반적으로 안 좋은 품질을 보인다. 출력 도중에 오류가 발견되어도 수정이 어렵다는 문제도 있다. 아울러 고출력 레이저 등을 이용해 금속 소재를 용융해 적층하는 3D 프린팅 방식은 용융풀의 주변이 깔끔하지 않기 때문에 최종 출력물의 표면이 거칠고 정밀도가 떨어지게 된다. 사용자의 3D 프린팅 기술 이해도에 따라 출력물의 품질이 결정된다. 적층 제조 방식의 3D 프린팅 부품 유지보수를 하기 위해서는 사용자가 설정해야 하는 조건 변수들이 많은데, 대표적인 조건 변수로는 재질, 분말 특성 및 레이저 장비 사양 등이 있다.

이러한 문제를 해결하는 방안은 3D 프린터를 활용하여 부품을 제작 또는 유지보수 시에 필요한 정보를 충분하게 사용자에게 제공하는 것이다.13 즉 3D 프린터를 활용한 적층 제조 작업 시, 사용자에게 장비 및 분말에 따라 적합한 제작 조건 정보를 제공하는 시스템이 필요하다. 이를 위해 본 연구에서는 금속 3D 프린터에 대한 제작 조건 데이터를 웹 기반 시스템을 통해 사용자가 쉽게 검색하고 활용할 수 있도록 함으로써 3D 프린팅 작업을 효율적으로 수행할 수 있도록 하는 것을 목표로 한다.

관련하여 본 논문에서는 3D 프린팅 기술을 이용한 부품의 유지보수 과정에서 필요할 정보를 제공하는 제작 조건 검색 시스템을 제안한다. 이를 위해 부품 유지보수를 할 때 3D 프린팅 장비에 대한 제작 조건 정보를 저장하는 데이터 구조를 정의한다. 데이터 구조는 3D 프린팅 장비의 운영에 필요한 제작 정보만을 저장하며 전처리나 후가공에 대한 정보를 다루지 않는다. 그 다음 사용자 요구사항을 분석한 후 이를 기반으로 제작 조건 검색 시스템의 설계를 한다. 마지막으로 제작 조건 검색 시스템 프로토타입을 구현하고 샘플 제작 조건 시트를 활용하여 데이터를 구축한 후 이를 검색하는 실험을 수행한다.

이 논문은 다음과 같이 구성된다. 2절에서 관련 연구를 설명한다. 3절에서는 3D 프린팅 기반 부품 유지보수를 지원하는 제작 조건 검색 시스템의 개념을 논의하고 주요 요구사항을 식별한다. 4절에서는 제작 조건 데이터 구조를 정의하고 이 데이터의 관리 방안을 제시한다. 5절에서는 제작 조건 검색 시스템 프로토타입을 구현한 후 이를 활용하여 샘플 데이터에 대해서 검색 실험을 수행한 결과를 논의한다. 마지막으로 6절에서 결론을 맺는다.

2. 3D 프린팅 기반 부품 유지보수를 위한 제작 조건 검색 시스템

2.1 제작 조건 검색 시스템의 개념

제작 조건 검색 시스템은 사용자가 3D 프린팅 제작 조건 데이터를 입력, 수정하고 원하는 제작 조건 데이터를 검색할 수 있도록 지원하는 웹 시스템을 말한다. 제작 조건 검색 시스템의 주요 기능으로는 데이터 입력, 수정, 검색이 있다. 관리하는 데이터로는 분말, 장비, 가공조건, 물성시험 및 시험종합이 있다.

3D 프린팅 기반 제작 조건 시스템을 도입하게 되면 제작 측면에서 3D 프린터의 분말, 재질, 장비 설정 등을 최적화함으로써 출력물의 품질이 향상이 된다. 그리고 제작 조건 정보의 공유가 가능하게 되고 이를 통해 3D 프린팅 기반 부품 제작 업무 프로세스의 개선에 도움을 준다. 또한 제작 조건 데이터의 축척 및 재활용이 가능해짐으로써 여러 엔지니어링 의사결정에 활용이 가능하다.

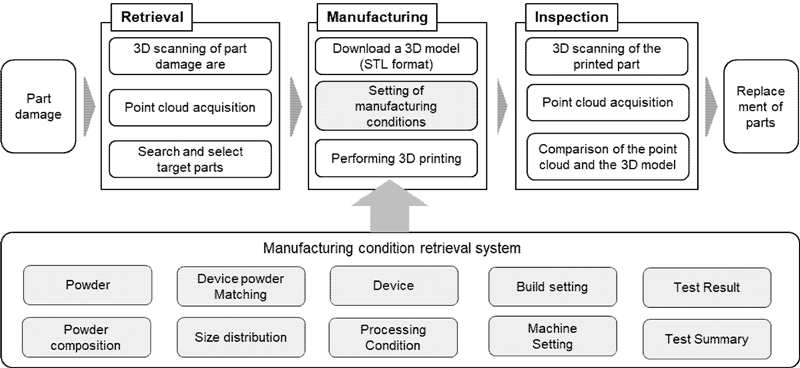

3D 프린팅 기술 기반의 부품 유지보수 절차는 Fig. 1과 같다. 부품의 파손이 발생했을 때 파손된 부품에 해당되는 부품 정보를 검색한다. 사용자가 부품에 대한 정보를 알고 있으면 부품 라이브러리 관리 시스템에서 분류체계를 활용하여 직접 부품을 검색한다. 그러지 않을 경우 파손 부품에 대한 점군을 취득 후 이를 입력으로 해당 부품을 검색한다. 검색이 완료되면 사용자는 3D 프린팅 작업을 한다. 작업 과정에서 제작 조건 검색 시스템으로부터 해당 부품의 3D 프린팅 작업에 필요한 상세 제작 조건 및 관련 정보를 제공받는다. 3D 프린터로 신규 부품을 제작한 후 3D 모델과 비교하여 이상이 없으면 파손 부품을 교체한다.

2.2 제작 조건 관련 정보 요구

제작 조건 검색 시스템에서 제공하는 정보는 분말, 장비, 분말장비 매칭, 가공조건, 물성시험, 시험종합으로 구성된다. 분말 관련하여 금속 성분, 제조사, 비율 등의 상세정보를 검색할 수 있다. 장비 관련하여 3D 프린팅에 사용되는 장비의 목록을 검색할 수 있다. 분말장비 매칭 검색은 특정 분말에 대해서 작업 가능한 장비들을 검색할 수 있다. 가공조건 관련하여 분말과 장비를 입력할 경우 이에 맞는 가공조건을 검색할 수 있다. 물성시험 관련하여 특정 가공조건에 대해서 시험편으로 얻은 각종 물성 정보를 검색할 수 있다. 시험종합 검색을 특정 분말에 대해서 물성 정보를 요약한 결과를 제공한다.

2.3 제작 조건 검색 시스템의 구성

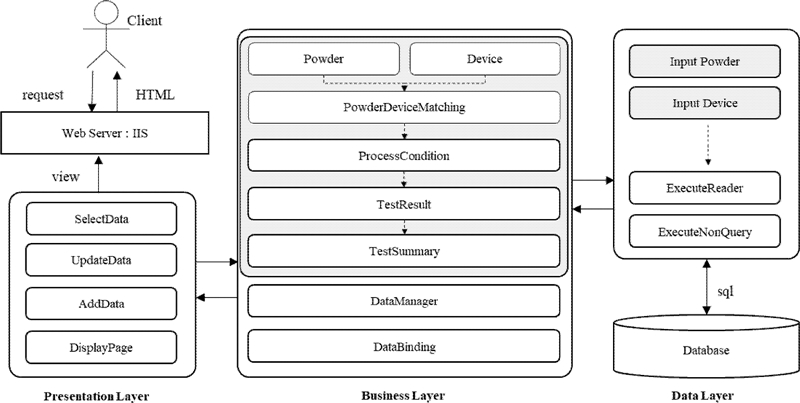

3D 프린팅 기반 유지보수를 지원하는 제작 조건 검색 시스템의 구성은 Fig. 2와 같다. 시스템은 표현 계층(Presentation Layer), 비즈니스 로직 계층(Business Layer) 및 데이터 계층(Data Layer)으로 구분된다. 표현 계층에서는 사용자와의 상호작용을 지원한다. 비즈니스 로직 계층은 데이터베이스 테이블에서 검색한 제작 조건 데이터의 처리를 담당한다. 데이터 계층은 데이터베이스로부터 각종 데이터의 질의를 실행한 후 그 결과를 비즈니스 로직 계층에 전달한다.

3. 3D 프린터 활용 부품 제작 조건 데이터 구조 및 관리

3.1 제작 조건 데이터 구조

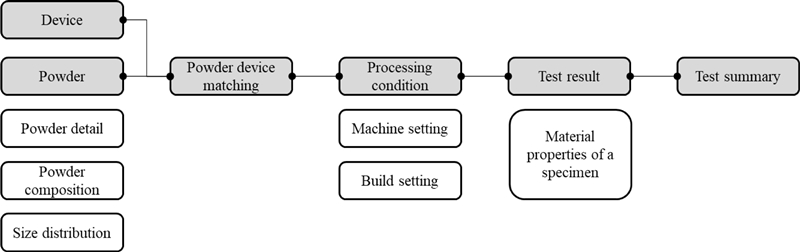

제작 조건 검색 시스템에서 관리하는 데이터는 분말, 장비, 가공조건, 및 시험 데이터로 구성된다. 분말 데이터는 3D 프린터에서 부품을 제작할 때 사용하는 분말 정보를 표현하고 분말 이름, 분말 합금, 분말 구성요소로 나뉜다. 장비 데이터는 3D 프린터에 분말을 조사하는 장비를 의미하고 장비 이름과 장비 타입으로 나뉜다. 가공조건 데이터는 3D 프린터로 부품을 제작할 때 입력하는 기기 세팅(Machine Setting)과 상세 가공 속성 세팅(Build Setting)으로 나뉜다. 마지막으로 시험 데이터는 특정 가공조건 하에서 시험편을 제작했을 때 시험편이 갖는 각종 물성치를 나타낸다. 물성치로는 로크웰경도(Rockwell Hardness), 인장(Tensile), 비커스경도(Vickers Hardness), 피로(Fatigue) 등이 있다.

제작 조건 데이터 구조를 다이어그램으로 표현한 것이 Fig. 3이다. Powder는 분말 객체를 나타낸다. Powder는 상세 정보를 나타내는 Powder Detail, 성분 구성 정보를 나타내는 Powder Composition, 분말 크기를 나타내는 Size Distribution 객체를 포함한다. Device 객체는 장비 객체를 나타낸다. Powder Device Matching 객체는 Powder 객체와 Device 객체의 연관 관계를 저장한다.

Processing Condition 객체는 가공조건 정보를 저장한다. Processing Condition은 기기 설정 정보를 저장하는 Machine Setting과 경로, 적층 두께 등의 상세 가공 정보를 저장하는 Build Setting 객체를 포함한다. Processing Condition은 분말과 장비 정보가 연계된다. 그리고 시편의 물성치 정보와 연계된다. Test Result 객체는 특정 가공조건 하에서 제작된 시편의 물성 시험 결과를 저장한다. Test Summary 객체는 개별 시편의 시험 결과를 종합하여 특정 분말을 사용하여 특정 장비에서 부품을 제작했을 때 부품이 가지는 물성치 정보를 저장한다.

3.2 제작 조건 데이터의 관리

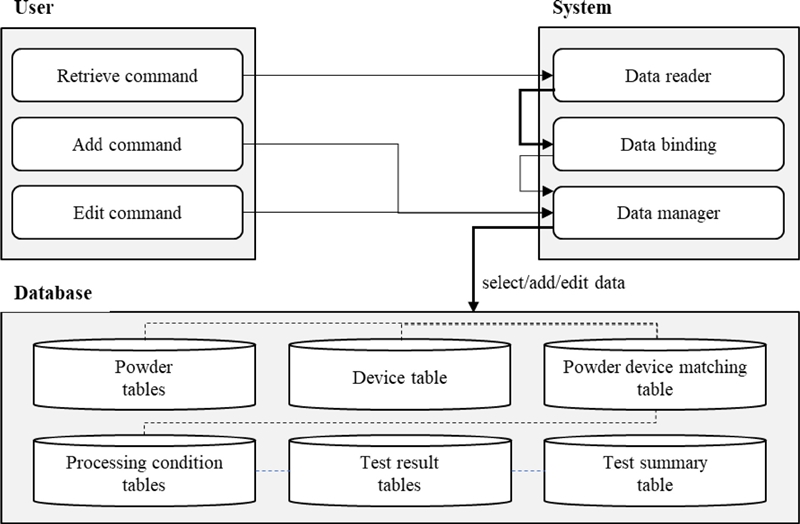

제작 조건 검색 시스템에서 사용자는 Fig. 4와 같이 데이터 검색, 추가, 수정 명령을 실행할 수 있다. 검색 명령이 실행될 경우 Data Manager가 질의를 통해 획득한 데이터를 바인딩을 한 후 Data Reader를 통해 사용자에게 제공된다. 추가 또는 수정 명령을 실행할 경우 대상 데이터 항목을 선택하고 관련 정보를 입력하면 Data Manager를 통해 해당 항목과 관련된 테이블에 데이터를 추가 또는 수정하게 된다.

제작 조건 데이터는 관계형 데이터베이스에 저장이 된다. 이를 위해 앞 절에서 설명한 데이터 구조에 따라 데이터 테이블을 구성하였다. 관련 테이블로는 Power 관련 테이블, Device 테이블, Power Device Matching 테이블, Processing Condition 테이블, Test Result 테이블, Test Summary 테이블이 있다.

데이터베이스에 포함된 테이블 간에는 종속 관계가 존재한다. 이를 고려하여 제작 조건 데이터 추가 방식을 다음과 같이 정의하였다. Power Device Matching 테이블은 Power 및 Device 테이블에 저장된 분말 및 장비에 대해서만 연관 관계를 저장할 수 있다. Processing Condition 테이블은 Power Device Matching 테이블에 저장된 분말과 장비 조합에서 대해서만 공정 조건을 저장할 수 있다. Test Result 테이블은 Processing Condition 테이블에 저장된 공정 조건에 대한 시험 결과만을 저장할 수 있다. 마지막으로 Test Result 테이블에 저장된 시험 결과(물성치)가 취합되어 Test Summary 테이블에 저장된다.

제작 조건 데이터의 수정은 특정 데이터 항목과 관련된 테이블에 저장된 데이터의 수정은 가능하도록 하였으나 외래 키(Foreign Key)를 이용하는 참조하는 다른 테이블의 데이터는 같이 수정할 수 없도록 제한하였다. 예로 물성 시험 결과의 전시 화면에는 Test Result 테이블의 데이터와 함께 Processing Condition 테이블의 데이터를 같이 보여줘야 하나 수정을 할 때는 Test Result 테이블에 저장된 데이터만을 수정하도록 하였다.

4. 구현 및 실험

3절과 4절에서 설명한 시스템 구성 및 데이터 구조에 따라 3D 프린팅 제작 조건 검색 시스템 프로토타입을 구현하였다. 시스템 프로토타입의 상세 구현 환경은 Table 1과 같다. 개발 언어로는 ASP.NET을 사용하였다. 웹 서버(Web Server)로는 IIS (Internet Information Services)를 사용하였다. 데이터베이스로는 Microsoft SQL Server 2008을 사용하였다. 웹 디자인을 위하여 Bootstrap 3을 사용하였다.

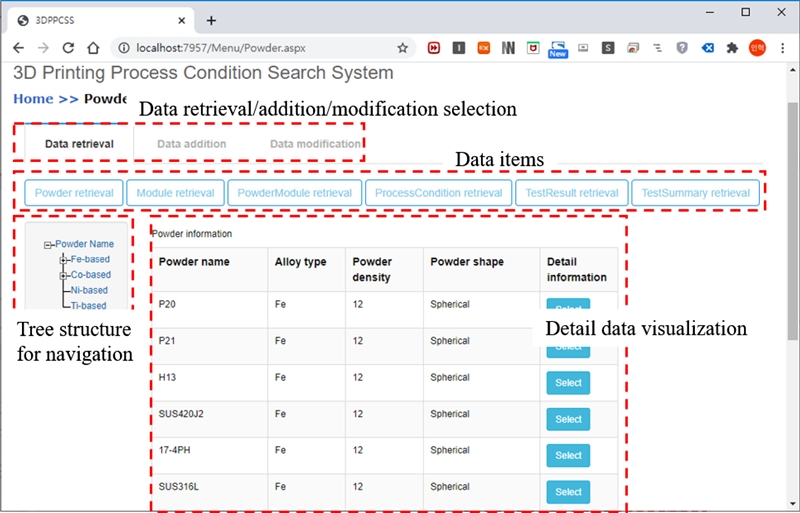

3D 프린팅 기반 부품 유지보수를 지원하는 제작 조건 검색 시스템의 기본 사용자 인터페이스는 Fig. 5와 같다. 검색 시스템의 좌측에 상세 검색을 위한 트리 형식의 메뉴가 제공된다. 시스템의 중앙에 선택한 메뉴에 해당되는 상세 정보가 제공된다. 그리고 상단에는 사용자가 작업의 종류(검색, 추가 및 수정)와 검색 대상 데이터 항목(분말 검색, 장비 검색 등)을 선택할 수 있는 메뉴가 제공된다.

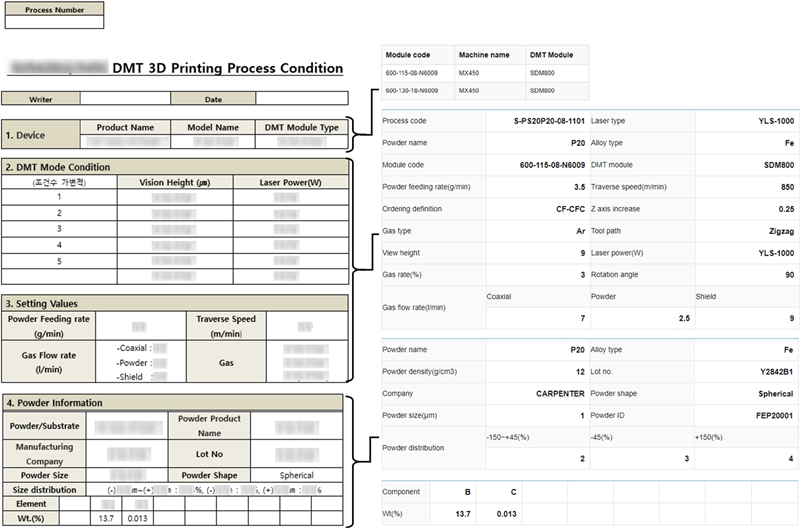

실험에 사용할 샘플 제작 조건 데이터로는 국내 3D 프린팅 기기 제작사인 ‘I’사로부터 3D 프린터 관련 제작 조건 시트를 제공받아 활용하였다. 현재 ‘I’사는 시트 형식으로 제작 조건 데이터를 사내에서 관리하고 있다. 제공받은 시트에는 분말 13종, 장비 3종, 및 분말 장비 매칭 3가지, 가공조건 19건, 시험 27건의 데이터가 포함되어 있었다.

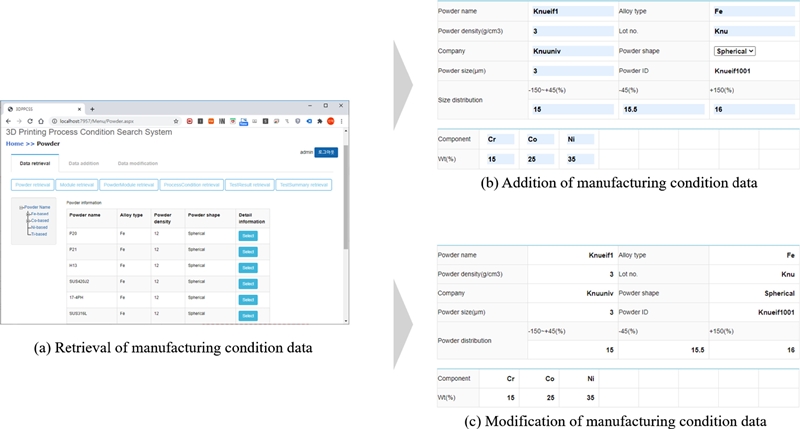

실험에서는 먼저 구현된 시스템 프로토타입이 제공하는 주요 기능의 정상 작동 여부를 확인하였다. 이에 따라 제작 조건 정보의 검색, 추가 및 수정 여부를 검사하였다. 시스템 프로토타입을 이용하여 제작 조건 데이터를 검색한 결과가 Fig. 6(a)이다. 검색 과정에서 데이터 항목(예로 분말, 장비 등)을 선택한 후 트리 메뉴를 통해 분말 또는 장비를 기준으로 데이터를 선택적으로 검색할 수 있었다. 시스템 프로토타입을 이용하여 제작 조건 데이터를 추가한 결과가 Fig. 6(b)이다. 추가 작업은 사용자는 데이터 항목을 해당 데이터를, 위에서 설명한 것과 같이 먼저 검색한 후 수정 메뉴를 선택하여 실행하였다. 시스템 프로토타입을 이용하여 제작 조건 데이터를 수정한 결과가 Fig. 6(c)이다. 수정 작업은 해당 데이터를 위에서 설명한 것과 같이, 먼저 검색한 후 수정 메뉴를 선택하여 실행하였다.

그리고 실험에서는 3D 프린팅 제작 조건 검색 시스템의 유효성을 검증하기 위해 ‘I’사의 제작 조건 데이터 시트를 활용하여 검색 시스템이 제공하는 제작 조건 데이터와의 일치 여부를 검사하였고, Fig. 7과 같이 동일 정보를 제공함을 확인하였다.

상기와 같은 실험 결과, 사용자가 이 시스템을 사용하여 3D 프린팅 기반 부품 유지보수 과정에서 필요한 상세 제작 조건 정보를 효과적으로 검색을 할 수 있음을 확인하였다. 그리고 데이터 관리 측면에서 신규 데이터의 추가 및 기존 데이터 수정에 문제가 없음을 확인하였다. 그리고 ‘I’사 관계자와의 인터뷰를 통해 개발 시스템을 기초로 상용화 과정을 진행하면 국내외 고객 대응 및 서비스에 도움이 될 수 있다는 의견을 얻었다.

5. 결론

3D 프린터를 활용하여 파손된 부품을 신규로 제작하는 과정을 지원하기 위해 제작 조건 검색 시스템을 개발하였다. 이를 위해 사용자 요구 분석, 제작 조건 데이터 분석, 검색 절차 정의, 시스템 기본 설계를 수행하였다. 그리고 제작 조건 데이터를 분석하고 데이터 객체들 간의 연관 관계를 정의하였다. 개발된 프로토타입 시스템을 활용하여 샘플 제작 조건 데이터의 추가, 검색, 수정 실험을 수행하여 시스템의 유효성을 검증하였다.

이 연구에서 개발된 시스템을 사용하면 3D 프린터를 이용한 부품 유지보수 과정에서 작업자가 제작 조건 정보를 입력할 때 발생할 수 있는 오류를 줄일 수 있다. 사전에 물성 시험을 통해서 검증된 제작 조건 정보를 시스템이 제공함으로써 제작자가 잘못된 제작 조건을 입력함으로써 발생하는 제작 불량 문제를 해소하는데 도움을 준다. 또한 제작 조건 데이터를 전사적으로 데이터베이스에 체계적으로 관리할 수 있는 기반을 제공한다.

기존 연구를 살펴보면 3D 프린팅 핸드북,14 부품별 3D 프린팅 공정 개발,15 제작 조건의 선택16에 관한 연구들이 보고되었다. 본 연구는 이와 같은 3D 프린팅 기반 부품 제작 조건에 관한 정보를 제공할 수 있는 웹 기반 검색 시스템을 개발하였다는 점에서 기존 연구들과 차별성을 갖는다.

현재 개발한 시스템은 사용자가 제작 조건을 검색할 때 먼저 장비와 분말 목록에서 사용하고자 하는 장비와 분말을 선택하도록 되어있다. 그러나 목록에 사용자가 원하는 분말이 존재하지 않을 가능성이 있기 때문에 시스템의 활용도 제고를 위해서 유사한 화학적·물리적 특성을 갖는 대체 분말을 찾는 기능의 추가가 필요하다. 그리고 금속 3D 프린팅을 이용하여 부품을 제작할 때 요구되는 정밀도를 맞추기 위해서 통상적으로 후공정(기계가공) 작업이 수행되기 때문에 해당 공정에 관한 정보를 제공하는 기능의 확장이 필요하다.

또한 제작 조건 검색 시스템에 정의된 3D 프린팅 제작 조건 속성 중에는 상호 관련이 있는 속성이 존재할 수 있다. 예로 분말 속성인 분말 구성요소와 가공조건 속성인 레이저 파워는 3D 프린터를 이용하여 부품을 제작할 때 영향을 미치는 속성으로 상호 관련이 있다. 따라서 제작 조건을 구축할 때 연관 관계를 갖는 속성들 간의 유효성 및 일관성을 검증할 수 있는 방법에 관한 추가 연구가 필요하다.

Acknowledgments

이 논문은 한국연구재단 기초연구사업(No. NRF-2019R1F1A1053542), 산업통상자원부 산업핵심기술개발사업(No. 20000725), 및 교육부 국립대학육성사업의 지원으로 수행된 연구 결과임을 밝힙니다.

References

- ISO/ASTM52900-15, “Standard Terminology for Additive Manufacturing-General Principles-Terminology,” 2015.

-

Frazier, W. E., “Metal Additive Manufacturing: A Review,” Journal of Materials Engineering and Performance, Vol. 23, No. 6, pp. 1917-1928, 2014.

[https://doi.org/10.1007/s11665-014-0958-z]

-

Kai, C. C., Jacob, G. G., and Mei, T., “Interface between CAD and Rapid Prototyping Systems. Part 1: A Study of Existing Interfaces,” The International Journal of Advanced Manufacturing Technology, Vol. 13, No. 8, pp. 566-570, 1997.

[https://doi.org/10.1007/BF01176300]

- ISO/ASTM52915-16, “Standard Specification for Additive Manufacturing File Formant (AMF) Version 1.2,” 2016.

- 3MF Consortium, “3D Manufacturing Format-Core Specification & Reference Guide Version 1.1,” https://3mf.io/wp-content/uploads/2016/03/3MFcoreSpec_1.1.pdf (Accessed 15 JULY 2020)

-

Hällgren, S., Pejryd, L., and Ekengren, J., “3D Data Export for Additive Manufacturing-Improving Geometric Accuracy,” Procedia CIRP, Vol. 50, pp. 518-523, 2016.

[https://doi.org/10.1016/j.procir.2016.05.046]

-

Jee, H. and Sachs, E., “A Visual Simulation Technique for 3D Printing,” Advances in Engineering Software, Vol. 31, No. 2, pp. 97-106, 2000.

[https://doi.org/10.1016/S0965-9978(99)00045-9]

- Lee, K. and Jee, H., “Verification of Build Part and Tool Paths for Metal 3-D Printing Process,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 41, No. 2, pp. 103-109, 2017.

-

Singh, P. and Dutta, D., “Multi-Direction Slicing for Layered Manufacturing,” Journal of Computing and Information Science in Engineering, Vol. 1, No. 2, pp. 129-142, 2001.

[https://doi.org/10.1115/1.1375816]

-

Kim, T., Kim, J., Park, C., Cha, M., Sim, C., et al., “Development of Classification Scheme Data Structure for the Maintenance of Parts Using 3D Printing Technology,” Korean Journal of Computational Design and Engineering, Vol. 22, No. 4, pp. 425-434, 2017.

[https://doi.org/10.7315/CDE.2017.425]

- Kim, T., “Development of Web-Based System to Retrieve Additive Manufacturing Conditions for 3D Printing Based Parts Maintenance,” M.Sc. Thesis, Kyungpook National University, 2019.

-

Kim, H., Cha, M., Kim, B. C., Kim, T., and Mun, D., “Part Library-Based Information Retrieval and Inspection Framework to Support Part Maintenance Using 3D Printing Technology,” Rapid Prototyping Journal, Vol. 25, No. 3, pp. 630-644, 2019.

[https://doi.org/10.1108/RPJ-06-2018-0139]

-

Kim, H., Cha, M., Kim, B. C., Lee, I., and Mun, D., “Maintenance Framework for Repairing Partially Damaged Parts Using 3D Printing,” International Journal of Precision Engineering and Manufacturing, Vol. 20, No. 8, pp. 1451-1464, 2019.

[https://doi.org/10.1007/s12541-019-00132-x]

-

Badiru, A. B., Valencia, V. V., and Liu, D., “Additive Manufacturing Handbook: Product Development for the Defense Industry,” CRC Press, 2017.

[https://doi.org/10.1201/9781315119106]

-

Miyanaji, H., Orth, M., Akbar, J. M., and Yang, L., “ Process Development for Green Part Printing Using Binder Jetting Additive Manufacturing,” Frontiers of Mechanical Engineering, Vol. 13, No. 4, pp. 504-512, 2018.

[https://doi.org/10.1007/s11465-018-0508-8]

-

Utela, B., Storti, D., Anderson, R., and Ganter, M., “A Review of Process Development Steps for New Material Systems in Three Dimensional Printing (3DP),” Journal of Manufacturing Processes, Vol. 10, No. 2, pp. 96-104, 2008.

[https://doi.org/10.1016/j.jmapro.2009.03.002]

M.S. candidate in the Department of Precision Mechanical Engineering at Kyungpook National University. His research interest is computer-aided design.

E-mail: coo125@naver.com

Senior researcher at the Mechanical Systems Safety Research Division in the Korea Institute of Machinery & Materials. His research interest is virtual reality applications for engineering.

E-mail: mhcha@kimm.re.kr

Director in InssTek, Inc. He has developed DED, classified in the ASTM standard, 3D Printing system and process, and cooperated with international research institute, and consulted with a lot of clients.

E-mail: deajung.kim@insstek.com

Professor in the Department of Precision Mechanical Engineering at Kyungpook National University. His research interests are CAD/CAM, knowledge-based engineering, and 3D printing.

E-mail: dhmun@knu.ac.kr