HVAC 구조에 따른 에너지 저장 장치 내부의 냉각 성능에 관한 수치 해석적 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, we analyze the cooling performance according to the HVAC types installed in the energy storage system (ESS). Batteries in ESS have the disadvantages of decomposition and catching fire at high temperatures, so it is important to control the temperature. For the purpose of cooling the batteries in ESS, we designed the cooling systems with stand and ceiling type HVAC. Both the cooling systems for ESS are analyzed numerically for the comparison of cooling performance. The heat dissipation of the battery is 1979.3 W/m3 on 1 C-Rate discharge, and the cooling flow rate and temperature are 6.375 kg/s and 17 oC, respectively. The maximum temperature of batteries with stand and ceiling type cooling systems are calculated to be 65.85 and 60.5 oC, respectively. In conclusion, cooling systems with ceiling type HVAC are more efficient than cooling systems with stand type HVAC.

Keywords:

Energy storage system, Cooling system, Cooling performance, Numerical simulation, HVAC키워드:

에너지 저장 장치, 냉각시스템, 냉각 성능, 수치해석, 공조 조화 기술1. 서론

전기 수요량 증가와 탄소 배출량 저감 정책을 대비하기 위하여 태양광, 풍력 등 신재생 에너지에 의한 발전량이 증가하고 있다.1 신재생 에너지 발전원은 날씨 및 주위 환경에 따라 꾸준히 전력을 얻을 수 없다는 단점이 있다. 이를 극복하기 위해 에너지를 미리 저장하여 적정 사용 환경에서 사용할 수 있는 에너지 저장 시스템(Energy Storage System, ESS)의 수요가 전 세계적으로 증가하고 있다. 에너지 저장 시스템은 냉/난방 수요가 급증하는 최고 수요 시점에서 전력 부하를 조절해주기 때문에 발전 설비에 과잉 투자를 막을 수 있는 장점이 있다. 그러므로 갑작스러운 전력 과잉 사태에도 안정적인 전력 공급이 가능하다. 에너지 저장 장치에 적용되는 배터리는 대부분 리튬-이온 배터리이며 에너지 밀도와 에너지 효율이 높은 장점이 있다.2 하지만 리튬-이온 배터리는 저온에서 전기 전도도의 저하에 의한 전압 강하가 발생하고 고온에서 단락 및 열 폭주에 의한 화재의 위험이 있다.3,4 그러므로 에너지 저장 장치에서 배터리의 적정 온도를 유지하고 관리하는 것은 매우 중요하다.

Lim, D.5 등은 에너지 저장 장치의 리튬 이온 배터리의 방전률에 따른 열화를 분석하였으며, Park, H.6 등은 리튬-이온 배터리의 냉각 성능을 증대한 공랭식 배터리 팩 구조를 수치해석적으로 분석하였다. Kwon, H.7 등은 각형 배터리의 온도 저감을 위해 수냉식 배터리 구조를 제안하였으며, Choi, J.8 등은 배터리 팩에 고속 소형 터보 블로워를 적용한 공랭식 배터리 팩 구조를 수치 해석적으로 연구하였다. 이러한 연구들을 종합적으로 적용하여 에너지 저장 장치의 냉각 성능을 분석하는 연구가 필요하다.

본 연구는 에너지 저장 장치 내부에 스탠드형 및 천장형 HVAC이 설치된 구조를 수치해석적으로 검토하였다. 시제품이 제작되기 이전에 이러한 수치적 방법을 도입하면, 제작비용 절감 및 발생할 수 있는 문제점을 미리 검토하고 설계에 반영할 수 있는 장점이 있다. 각기 다른 HVAC이 적용된 에너지 저장 장치 내부의 유동 및 열전달을 수치해석적으로 연구하여 분석하였다. 배터리의 최대온도, 최저온도 및 평균온도를 분석하였으며, HVAC 구조에 따른 취약점을 분석하였다. 그 결과를 바탕으로 에너지 저장 장치의 최적 냉각 성능 구조를 예측하였다.

2. 에너지 저장 장치 구조

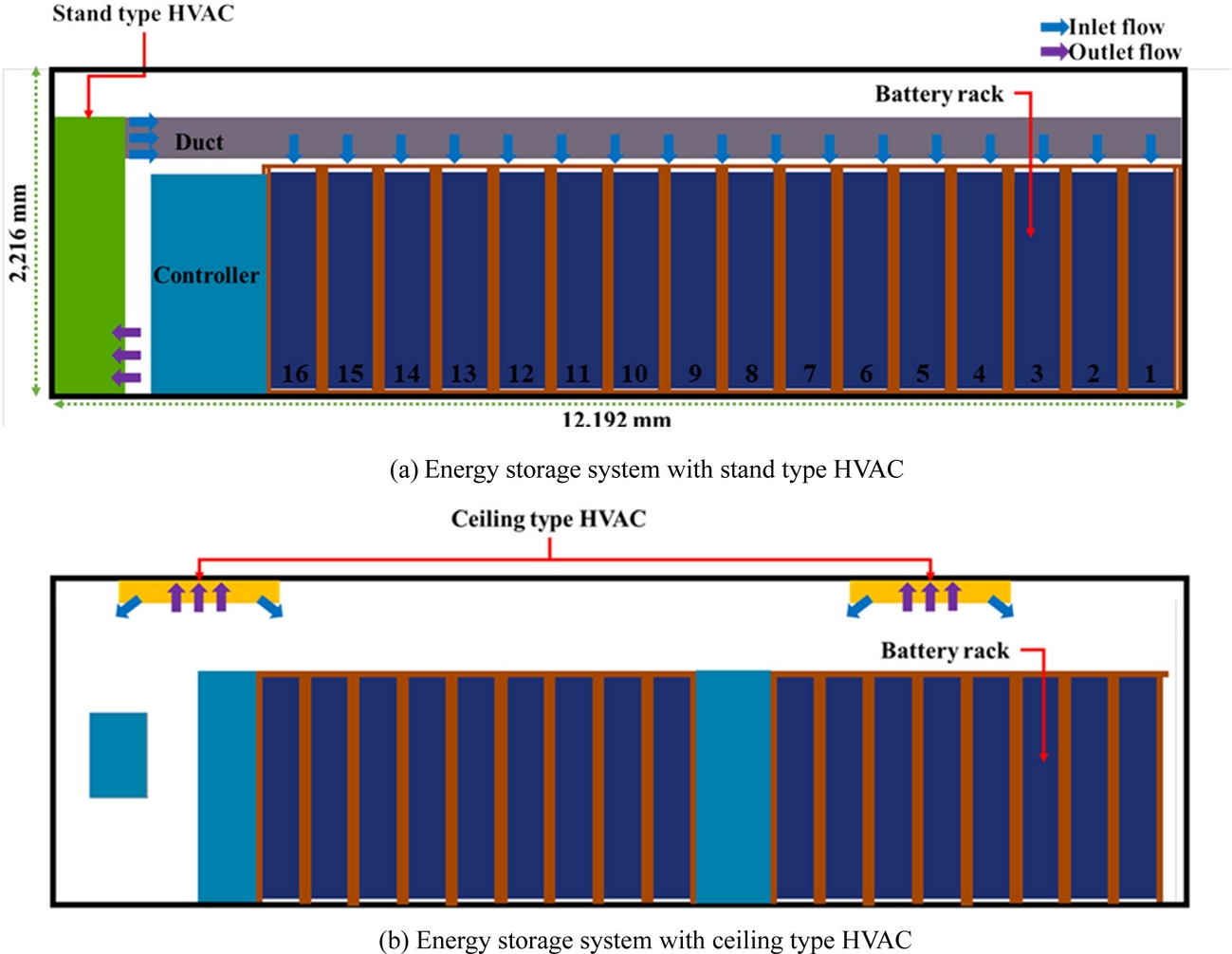

본 연구에 적용된 에너지 저장 장치의 외형은 40 ft 컨테이너이다. Fig. 1에 나타낸 바와 같이 냉각을 위한 HVAC은 스탠드형과 천장형을 선정하여 냉각 성능을 비교하였다. 스탠드형 HVAC은 측면에 하나 설치된 구조이고 천장형 HVAC은 상부에 2개 설치된 구조이다. HVAC의 수가 다른 이유는 동일 유량을 설정하기 위함이다. 스탠드형 HVAC이 적용된 에너지 저장 장치는 덕트가 설치되어 유동을 순환시키고 천장형 HVAC의 경우 4개의 토출구에서 유동이 토출된다. HVAC의 변경 시 컨트롤러 등 내부 부품의 재배치가 필요하기 때문에 내부 배터리 랙의 배치가 일부 변화되는 것은 실제 설계 시에 필연적이다. 본 논문에서는 이러한 실제 현상을 반영하였다. Fig. 1에 나타낸 바와 같이 1개의 배터리 랙은 13개의 모듈로 구성되어 있으며 총 32개의 랙이 설치되어있다. 배터리의 Layout은 482 × 510 × 161 mm이다. 배터리 랙은 0.16m 간격으로 배치되어 있으며, 직육면체로 가정하였다. 본 연구에서는 1-C 방전을 기준으로 선정하였다. 랙당 발열량은 외기온도 25oC를 기준으로 2,449.2 W이며, 체적당 발열량은 1,979.3W/m3이다. 이러한 발열량 수치는 배터리 제조사의 사양서를 근거로 하였다. 배터리팩의 발열량에 관해 기존의 문헌을 참고하면, 20-60oC 온도에서는 발열량이 온도 변화에 무관함을 알 수 있다.9 따라서 본 연구에서 수치해석한 온도의 범위가 20-60oC와 근접하므로 이러한 발열량 가정은 매우 타당하다고 생각한다. 특히 배터리의 한계 작동온도는 제조사의 사양에 따라 별도로 결정되나, 기존의 Ref. 6을 참고하면 대략 60oC 이내가 된다. 이는 ESS 내부의 화재 경보기의 기준온도, 배터리의 열화 등을 고려하여 결정하였다. 그렇지만 내구 수명 및 균일한 배터리 동작을 위해서는 더 낮은 온도와 균일한 온도 편차가 요구되는 추세이다.

3. 수치해석 방법

상용 해석 소프트웨어(Fluent)를 사용하여 에너지 저장 장치 내부의 열/유동을 수치해석 하였으며, 내부의 유동은 정상 상태, 난류로 가정하였다. 난류 모델은 k-ε model을 적용하였고 연속 방정식, 운동량 방정식, 에너지 방정식, 난류 운동에너지 방정식과 난류에너지 소산율 방정식을 식(1)부터 식(5)에 나타내었다. 강제대류가 강하게 작용하는 배터리 냉각의 경우 자연대류에 의한 부력 효과는 무시하였다.6

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

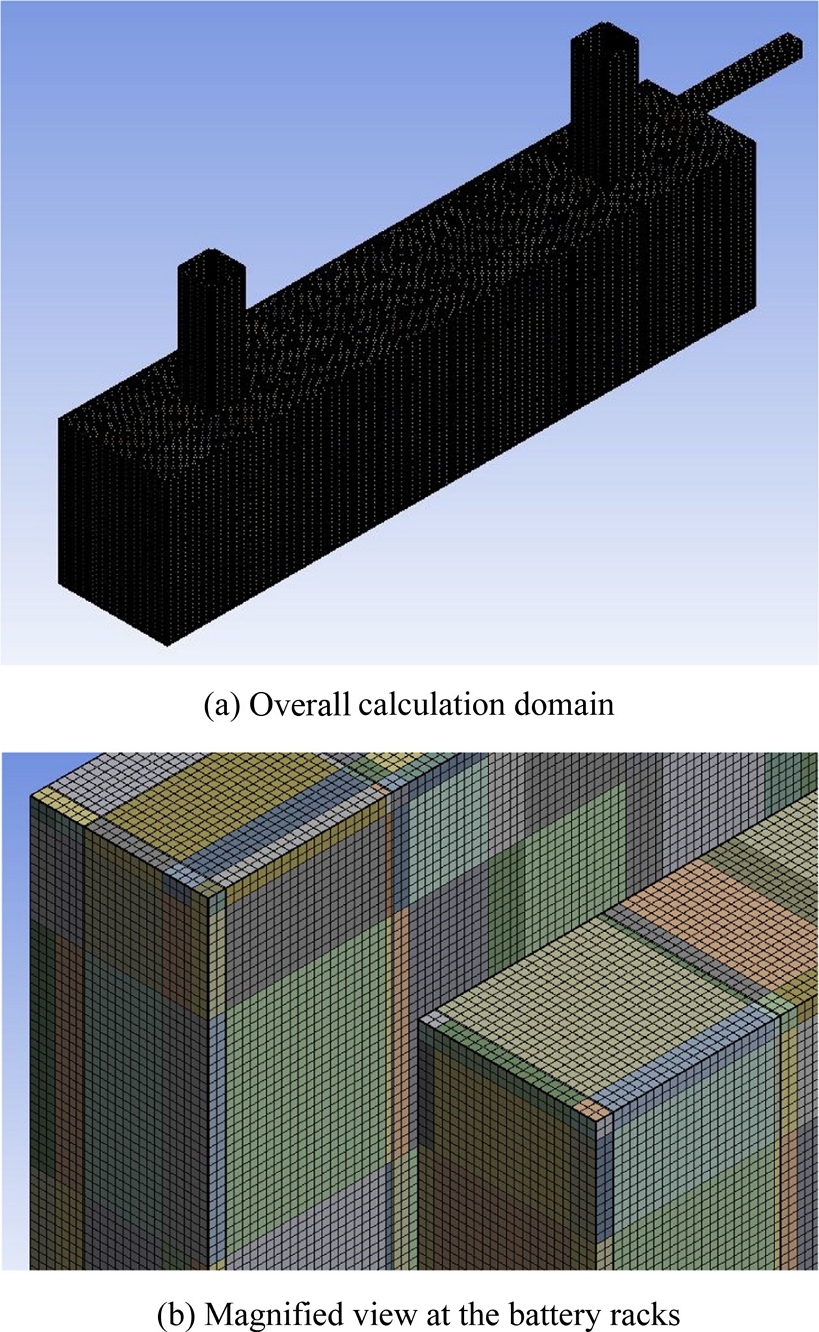

냉각 공기는 비압축성 기체이며 배터리의 재질은 알루미늄으로 설정하였다. 적용된 물성치는 Table 1에 나타내었다. 해석을 위한 격자의 수는 32,000,000개이며 Skewness를 0.5 이하가 되도록 설정하였다. Fig. 2에 나타낸 바와 같이 높은 격자 품질을 얻기 위해 육면체를 적용하였다. 격자의 크기는 1 mm로 설정하였으며 정렬 격자를 적용하였다. 수치해석의 신뢰성을 확보하기 위해 Pressure-Velocity Coupling은 SIMPLE (Semi-Impicit Method for Pressure-Linked Equation)의 Scheme을 사용하였다. 또한 압력, 모멘텀 및 에너지 방정식의 정확도 향상을 위해 Second Order로 설정하였으며, 난류의 경우 First Order로 계산하였다. 해석 결과의 수렴 여부를 판단하기 위해 배터리 및 유체의 온도를 모니터하였으며, Residual을 10-6 이하로 설정하였다. 수치해석의 경계 조건은 Table 2에 나타내었다. 스탠드형과 천장형 HVAC 모두 토출 유량과 토출 온도는 각각 6.375 kg/s와 17oC이다. 본 연구에서 시제품 제작을 위해 에어컨의 냉방 용량은 32,304W, 배터리 전체 발열량은 31,837W로 계산되었다. 에너지 저장 장치 내부의 냉각 성능만을 분석하기 위해 외부는 단열로 설정하였다. 본 수치해석은 시제품 또는 시험품 제작 이전의 컨셉 단계에서 에너지 저장 장치의 열 유동해석을 수행한 것이다. 따라서 수치해석적인 신뢰성을 확보하기 위해 격자 품질, 난류 모델, 물성치 등에 관하여 기존의 Refs. 5, 6, 9을 참고하여 타당성을 확보하고자 하였다.

4. 결과 및 토의

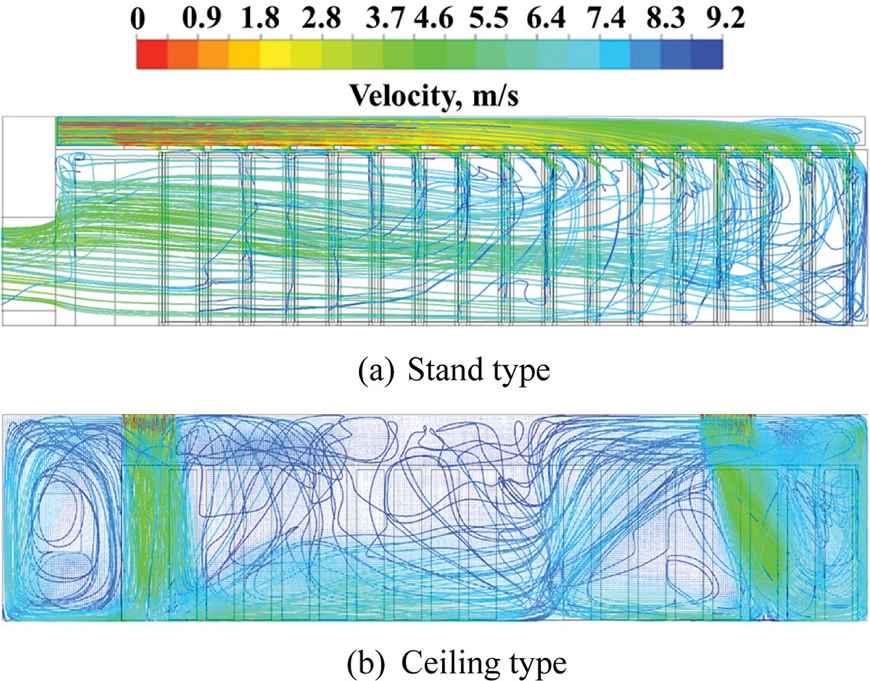

본 연구에서 에너지 저장 장치의 냉각 성능을 수치해석적으로 연구하여 배터리의 온도 분포, 속도 분포 등을 분석하였다. Fig. 3에 HVAC 유형에 따른 에너지 저장 장치 내부의 속도 분포를 유선으로 표현하였다. Fig. 3(a)에서 스탠드형 HVAC의 입구에서 토출된 공기는 덕트를 통해 우측에서 좌측으로 순환하게 되고 배터리가 있는 영역에서 한쪽 방향으로 유동하는 단일 유동을 형성한다. 이에 따라 HVAC의 출구에 가까울수록 배터리 랙의 온도가 높을 것이라고 예측된다. Fig. 3(b)에서 천장형 HVAC에서 토출된 공기는 하부로 순환되고 4개의 토출구를 통해 에너지 저장 장치 내부를 순환한다. 처음 하부로 순환되는 공기는 상부로 재순환하여 전체적인 유체의 혼합이 좋은 것을 확인할 수 있다. 즉, 천장형 HVAC 적용 시 유동 방향 뿐만 아니라, 중간의 영역에서 유동이 순환되어 냉각 성능에 영향을 미친 것을 알 수 있다. 또한 양쪽 끝 단에서 유체와 외벽에 의해 재순환된다. 상하로 재순환되는 유체는 배터리 랙의 온도를 감소시킬 것으로 예측된다. 2대의 HVAC 사이의 공간에서 유선의 수가 줄어들며, 이 부근에서 냉각 성능이 저하될 가능성이 있다.

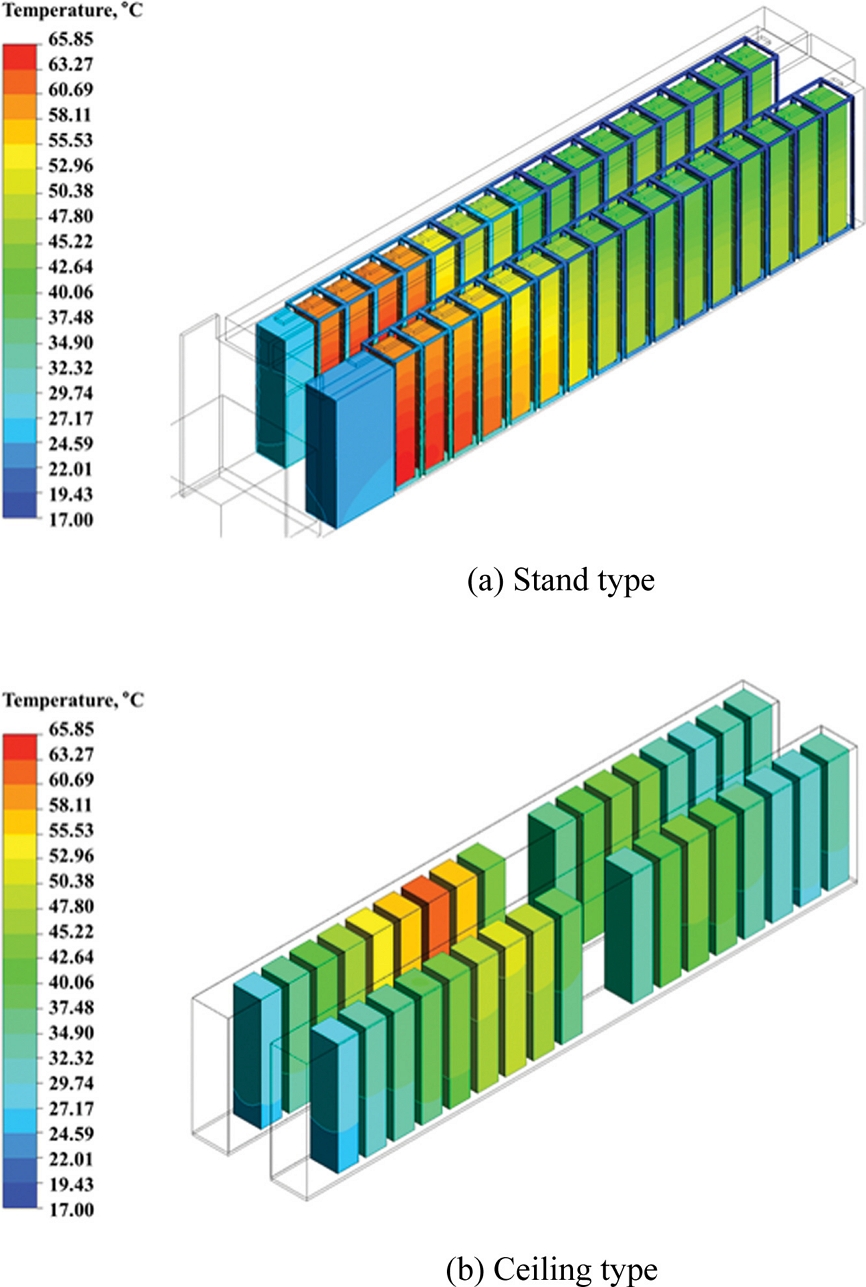

Fig. 4에 에너지 저장 장치 내부의 배터리 랙 온도 분포를 나타내었다. Fig. 4(a)에서 최대온도가 65.85oC로 계산되었고, 최저온도는 45.2oC로 계산되었다. 덕트에 의해 유동이 순환되어 HVAC 반대에 위치한 배터리 랙에서 최저온도가 계산되었으며, HVAC에 가까울수록 온도가 증가하였다. 배터리의 온도는 유동 방향에 따라서 균일하게 증가하였다. 덕트에 의하여 상부에서 하부로 유체가 순환되므로 배터리 랙의 상단이 하단에 비해 온도가 낮으며, 단일 랙에서 발생하는 최대온도 편차는 7.5oC로 계산되었다. Fig. 5에서 최대온도는 60.5oC로 계산되었으며 최저온도는 23.3oC로 계산되었다. 2대의 천장형 HVAC 사이에 위치한 배터리 랙에서 최대온도가 계산되었으며, 양쪽 끝의 벽으로 갈수록 배터리의 온도가 감소하였다. 이는 2대의 HVAC에서 토출되는 공기가 중앙에서 만나 정체되는 현상이 발생하고 하부로 유동이 집중된다. 그러므로 상/하단의 냉각 성능의 차이가 발생하여 배터리 랙의 온도가 상승하였다. 양쪽 벽면 근처에서 공기가 상하로 순환하여 배터리 랙의 온도가 낮아지는 것으로 판단된다. Figs. 3(a)와 3(b)를 비교해보면 단일 방향으로 공기가 순환되는 스탠드형보다 여러 방향으로 공기가 순환되는 천장형 HVAC에서 배터리 랙의 온도가 상대적으로 낮게 계산되었다.

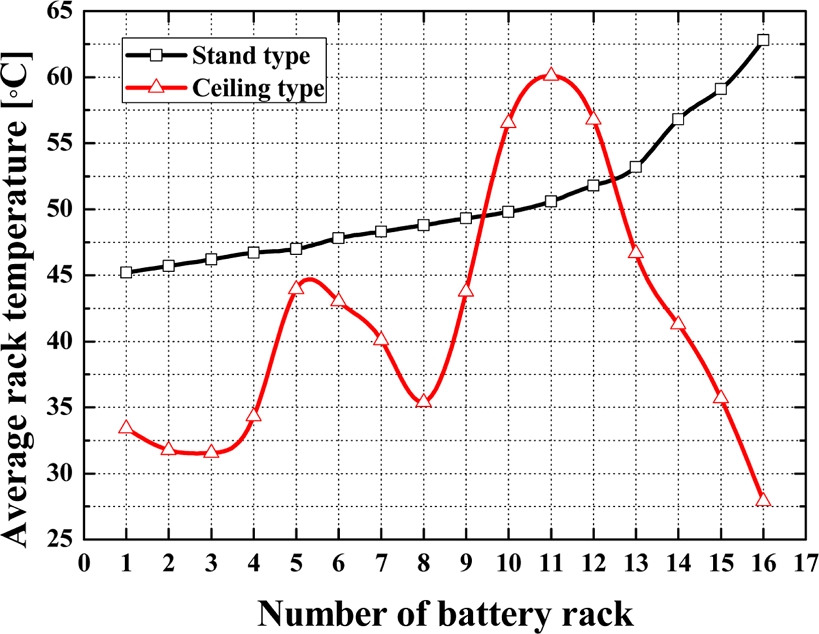

Fig. 5에 배터리 랙의 평균온도를 그래프로 나타내었다. 스탠드형의 일정하게 배터리 온도가 증가하였고, 천장형의 경우 위치에 따른 랙의 온도 편차가 크게 계산되었다. 스탠드형과 천장형이 적용된 에너지 저장 장치의 배터리 랙 전체 평균 온도는 각각 50.57와 41.39oC로 계산되었다. 스탠드형의 경우 덕트에 의하여 균일하게 유동이 분포되고 출구 방향으로 단일 유동을 형성한다. 그러므로 양 끝단의 배터리 랙 부분에서 데워진 공기에 의해 평균 온도가 높게 계산되었다. 반면 양쪽 측면에서 냉각 공기의 혼합 효과가 좋은 천장형의 경우 평균 온도가 낮게 계산되었다. 천장형 HVAC 적용의 경우 8, 9번 배터리 랙 사이에 컨트롤러가 위치하게 되어 그 공간에서의 배터리의 온도가 낮은 것을 확인할 수 있다. 상대적으로 HVAC의 위치가 가까운 8번이 온도가 낮게 계산되었으며, 9번으로 갈수록 온도가 상승하였다. Fig. 4를 통해서 천장형 HVAC이 적용될 때, 양 끝단 주위의 공간이 넓을수록 최저온도가 낮았으며, 각각 33.4와 27.9oC로 계산되었다. 배터리 끝단 주위의 빈 공간이 가장 넓기 때문에 공기의 혼합이 잘되어 온도가 낮게 계산되었다. 하지만 냉각 공기의 순환이 양쪽 끝에 집중되어 배터리 간의 온도 편차가 발생한다. 스탠드형과 천장형이 적용될 때, 최대온도 편차는 각각 20.6와 37.2oC로 계산되었다. 천장형의 경우 배터리 간의 온도 편차가 크기 때문에 배터리 간의 출력이 불균등을 유발할 수 있다. 온도 편차를 감소시키기 위해서 2대의 HVAC 간격을 보다 좁게 설계하는 것이 필요하다고 판단된다.

5. 결론

본 연구에서 에너지 저장 장치의 HVAC 유형에 따른 냉각 성능을 수치해석적으로 분석하였고, 다음과 같은 결론을 도출했다.

(1) 스탠드형 및 천장형 HVAC이 적용된 에너지 저장 장치에서 배터리의 최대온도는 각각 65.85와 60.5oC이며, 여러 방향으로 유동을 순환시키는 천장형에서 냉각 성능이 높은 것으로 계산되었다.

(2) 온도의 편차의 경우 단일 유로를 형성하는 스탠드형에서 20.6oC, 혼합 유동을 하는 천장형에서 37.2oC로 계산되었다. 배터리의 온도 편차가 높으면 출력 불균형이 발생할 수 있으며, 스탠드형에서 낮은 온도 편차를 유지할 수 있다.

(3) 높은 냉각 성능을 구현하는 천장형 HVAC을 적용하고, 그 간격을 적절하게 조정하여 배터리 랙 간의 온도 편차를 낮추는 것이 중요하다. 또한 에너지 저장 장치의 안정성을 높게 확보하기 위해서는 더욱 높은 냉각 성능을 확보할 수 있는 방안도 요구된다.

(4) 본 연구에 의해 설계 및 제작 된 천장형 HVAC의 에너지 저장 장치에서 HVAC 토출 온도 및 토출 각도에 따른 배터리랙의 표면 온도 측정을 진행하여 검증 및 보완하는 연구가 필요하다.

Acknowledgments

이 논문은 2020년도 정부(과학기술정보통신부)의 재원으로 한국연구재단(No. NRF-2019R1A2C1002212) 및 2020년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20181110100310).

References

-

Shin, H., “Algorithm for Optimal Sizing of Energy Storage System Paired with Photovoltaic Generation Considering Lithium-Ion Battery Degradation,” The Transactions of the Korean Institute of Electrical Engineers, Vol. 68, No. 6, pp. 701-709, 2019.

[https://doi.org/10.5370/KIEE.2019.68.6.701]

- Shin, H. J. and Lee, J. S., “Cooling CFD Analysis of a Car Battery Pack with Circular Cells,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 41, No. 10, pp. 693-698, 2017.

-

Lee, B. J., Choi, G. J., Lee, S. H., Jeong, Y. M., Park, Y., et al., “A Study on Explosion and Fire Risk of Lithium-Ion and Lithium-Polymer Battery,” The Journal of Korean Institute of Communications and Information Sciences, Vol. 42, No. 4, pp. 855-863, 2017.

[https://doi.org/10.7840/kics.2017.42.4.855]

-

Jeong, S. H. and Suh, H. K., “Predictions of the Cooling Performance on an Air-Cooled EV Battery System according to the Air Flow Passage Shape,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 40, No. 12, pp. 801-807, 2016.

[https://doi.org/10.3795/KSME-B.2016.40.12.801]

- Kim, D., Mun, T., Kim, J., Choi, H., and Kim, J., “ Analysis o f Parameter Considered Electrical Properties of C-Rate and Aging in High Capacity Lithium-Ion Battery for ESS,” Proc. of the KIPE Conference, pp. 192, 193, 2019.

-

Park, H., “A Design of Air Flow Configuration for Cooling Lithium Ion Battery in Hybrid Electric Vehicles,” Journal of Power Sources, Vol. 239, pp. 30-36, 2013.

[https://doi.org/10.1016/j.jpowsour.2013.03.102]

-

Kwon, H. and Park, H., “Numerical Investigation of Cooling Performance of Liquid-Cooled Battery in Electric Vehicles,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 40, No. 6, pp. 403-408, 2016.

[https://doi.org/10.3795/KSME-B.2016.40.6.403]

-

Choi, J. and Park, H., “Improved Cooling Performance by Staggered Cell Arrangement of Lithium-Ion Battery Pack,” Transactions of the Korean Society of Mechanical Engineers B, Vol. 43, No. 5, pp. 307-311, 2019.

[https://doi.org/10.3795/KSME-B.2019.43.5.307]

-

Kwon, H. and Park, H., “Numerical Simulation of Prismatic Lithium-Ion Battery Life Cycles under a Wide Range of Temperature,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 6, No. 1, pp. 63-73, 2019.

[https://doi.org/10.1007/s40684-019-00034-3]

His research interests are the optimized design and performance analysis in application area of turbomachinery. He is currently a Ph. D candidate in Graduate School of Mechanical Engineering at Changwon National University, South Korea. Mr. Kwon has a being in Mechanical Engineer awarded in 2016 and his MEng, awarded from the Changwon National University in 2018. He is interested in optical techniques for optimal design and numerical analysis of turbomachinery. At present, the primary application of his work is in the optimization of turbomachinery for power-generating plants.

E-mail: hwabini90@naver.com

He is currently Professor in Mechanical Engineering Department, Changwon National University, South Korea. His research area extends to rechargeable batteries, biomedical microfluidic devices, and turbomachinery. He earned his Ph. D from Yonsei University in South Korea examining micro-fluidic and electrostatic phenomena in 2003. He then joined Digital Media R&D Center of Samsung Electronics as a Senior Researcher. From 2006, he joined Stokes Institute in University of Limerick, Ireland, to undertake research project of microscale cooling as a principal investigator. He also has experience at Fuel Cell Electric Vehicle Team in Hyundai Motor Company from 2008 to 2014. He is supervising three PhD and four MS students in his Nanoscale Thermo-fluidics and Energy Transfer Laboratory. He has published over 60 refereed papers and holds 12 patents.

E-mail: heesungpark@changwon.ac.kr