풍력터빈 축소모델 적용을 위한 3D 프린팅 블레이드 성능 실험

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, blades manufactured by 3D printing technology were experimentally tested to be used for a scaled wind turbine in a wind tunnel. The scaled model was originally designed and manufactured by researchers at the Technical University of Munich. The model has been slightly modified to adopt the 3D printed blades for this study. Also, control algorithms for the power maximization in the low wind speed regions were constructed and applied to a commercial programmable logic controller for wind tunnel tests of the scaled model. For comparison, the scaled model was also modeled in MATLAB/Simulink and dynamic simulations were performed with the measured wind speed as an input. The simulation results seemed to overpredict the experimental results initially, but by considering the unexpected extra generator torque due to friction of the shaft, the errors were reduced to be less than 5%. Based on this study, the application of 3D printed blades to the wind turbine scaled models of a similar rotor diameter was found to be an efficient and effective way of blade manufacturing and scaled model testing.

Keywords:

Scaled wind turbine, Wind turbine control, Wind tunnel test키워드:

풍력터빈 축소모델, 풍력터빈 제어, 풍동 실험1. 서론

2017년 12월 정부는 2030년까지 국내 발전량 비중의 20%를 재생에너지로 달성하겠다는 ‘재생에너지 3020 이행계획(안)’을 발표하였다.1 이에 따라 2018년 12월 기준 1.5 GW에 달하는 국내 풍력발전단지 누적 설치용량은 2030년에는 17GW 이상이 될 것으로 예상되고 있다.

풍력발전단지 개발은 MW당 수십억원 내외의 높은 건설비용이 소요되는 사업으로, 경제성을 높이기 위한 연구가 많이 이루어지고 있다. 이는 풍력발전단지 개발 이전의 유망 후보지 선정, 풍력자원조사, 풍력발전단지 최적배치 등 단지개발 차원에서의 경제성을 높이기 위한 연구 뿐만 아니라 풍력발전단지 개발 이후 개별 풍력터빈의 발전량 향상, 하중 저감을 위한 제어기술 및 풍력발전단지 차원에서의 발전량 향상을 위한 후류제어 등의 연구를 모두 포함한다.2-8

이 중 특히 풍력터빈 제어기술은 인간의 두뇌에 해당하는 매우 중요한 기술로서 풍력터빈 제조사마다 효율 향상 및 하중 저감 등을 위해 차별화된 기능을 갖도록 개발이 이루어지고 있다. 풍력터빈의 제어는 출력제어와 하중 저감 제어가 주목적으로서, 이 중 출력제어는 정격 풍속보다 낮은 풍속에서의 최대공력효율을 얻기 위한 발전기 토크제어와 정격 풍속보다 높은 풍속에서의 정격출력을 유지하기 위한 블레이드 피치제어를 포함하고 있다. 또한 하중 저감 제어는 풍력터빈의 타워 전후 방향 진동(Fore-Aft Vibration)을 저감하기 위한 타워 댐퍼(Tower Damper), 정격 풍속 근처에서의 풍력터빈의 최대추력을 감소시키기 위한 피크쉐이빙(Peak Shaving), 바람의 난류 특성 및 윈드시어에 의한 블레이드 불평형 하중을 저감하기 위한 개별피치제어(Individual Pitch Control) 등을 포함한다.9 그 밖에 풍력발전단지의 발전량을 조절하기 위한 계통에서의 감발지령에 대응하여 풍력터빈의 출력을 조절하기 위한 출력지령 추종제어(Demanded Power Point Tracking) 등이 있다.10,11

이와 같은 다양한 풍력터빈 제어 알고리즘은 풍력터빈의 발전량을 높이고, 유지보수 비용을 줄이기 위한 목적으로 지속적으로 알고리즘 개선을 위한 연구가 이루어지고 있다. 풍력터빈 제어 알고리즘은 개발 이후 실제 풍력터빈에 적용하기 이전에 동적 시뮬레이션 해석 또는 축소모델을 이용한 실증을 통하여 성능을 검증한다. 이 중 동적 시뮬레이션 해석에 사용되는 프로그램은 DNV-GL사의 Bladed와 미국재생에너지연구소(NREL)에서 개발한 FAST 등이 있다.12,13 또한, 축소모델은 풍동 내 실험을 진행할 수 있도록 대형 풍력터빈을 축소하여 제작하게 되며, 일반적으로 낮은 레이놀즈 수 상황에서도 상대적으로 높은 공력 특성을 갖도록 하기 위해 저 레이놀즈 수(Low Reynolds Number)에 적합한 익형을 사용하여 블레이드를 제작한다.

축소모델을 이용한 풍동 실험은 풍력터빈 제어 알고리즘 검증 목적이 아닌 풍력터빈 로터의 공력 성능을 알아내기 위한 목적으로 먼저 사용되었다. 즉 조태환 등은 3 MW 풍력발전기 블레이드의 성능을 예측하기 위해 직경 2.2 m의 축소모델을 이용한 풍동 실험 결과를 이용하였다. 해당 축소모델은 로터 성능을 측정하기 위한 모델로서 풍동 내에서 주어진 풍속에 대해 AC 모터로 로터를 회전시키고, 로터축에 설치된 토크센서를 이용하여 토크를 측정하는 것으로 실험이 이루어졌다. 또한 블레이드피치는 수동으로 변화시켜 다양한 피치각 변화에 따른 로터 성능 측정이 이루어졌다.14

5 MW 해상 풍력터빈을 대상으로 제작된 2.6 m 로터 직경의 축소모델 실험의 경우 시뮬레이션 해석과 축소모델 실험 결과 비교를 통한 로터의 공력 성능 검증을 수행하였다. 해당 블레이드는 ABS m30 재질의 3D 프린팅 블레이드에 구조 보강을 위해 카본관(Carbon Pipe)이 삽입된 스파(Spar)를 갖도록 제작되었다. 실험은 AC 모터를 이용하여 블레이드의 회전속도를 조절하며, 고정된 블레이드 피치각에 따른 항력토크와 추력토크를 측정하는 것으로 진행하였으며, 시뮬레이션 해석 결과와 축소모델의 성능을 비교함으로써, 풍력터빈 성능 예측을 위한 축소모델의 적용 타당성을 검증하였다.15

하지만 위의 사례에 적용된 풍력터빈 축소모델은 실제 MW 풍력터빈과 같이 풍속 변화에 따라 로터 회전속도를 발전기반력토크로 제어하며 에너지를 추출하는 것이 아닌, 로터를 모터로 회전시키며 토크센서를 이용하여 공력 특성을 측정하기 위한 목적으로 제작된 축소모델이란 한계점을 갖는다.

축소모델은 로터의 공력 성능 측정 및 예측 뿐만 아니라 제어 알고리즘 검증을 위한 수단으로 사용되었다. 이 경우 축소모델은 실제 풍력터빈과 유사하게 출력제어를 수행할 수 있도록 PLC (Programmable Logic Controller)를 사용하며, PLC에 제어 알고리즘을 업로드하여, 토크와 피치제어가 가능하도록 구성된다. 또한, 블레이드는 집단 피치제어(Collective Pitch Control) 또는 개별 피치제어(Individual Pitch Control)가 가능하도록 블레이드에 모터를 적용한 구동메커니즘이 구현된다.

Filippo 등은 직경 2m의 G2 축소모델을 개발하여, Bachmann PLC에 제어 알고리즘이 연동된 상태에서의 토크 및 집단 피치제어, 개별 피치제어 등 제어 알고리즘 검증을 위한 풍동 실험을 수행하였다. 해당 연구에서 축소모델 블레이드는 로하셀 코어에 카본섬유 스파캡을 갖는 블레이드와 블레이드 전체가 카본섬유로 이루어진 블레이드의 두 가지 블레이드를 적용할 수 있도록 하였다.16-18

이후 직경 2 m의 축소모델은 직경 1.1 m 모델로 축소되어 풍동 내에서 Bachmann PLC와 연동하여, 난류 바람하에서의 출력 지령 추종제어 알고리즘을 검증하는데 이용되었다. 해당 축소모델의 블레이드는 몰드(Mold)에 카본섬유를 적층하는 것으로 제작되었으며, 집단 피치제어가 가능하도록 BLDC 모터를 이용한 구동메커니즘이 적용되었다.

또한 직경 1.1 m의 축소모델은 크기가 작기 때문에 풍동 내에서 복수의 풍력터빈을 이용하여, 능동후류제어를 통한 발전량 향상을 검증하기 위한 연구에 활용되었다.

이와 같은 로터의 공력 성능 측정 및 예측이나 풍력터빈 및 발전단지 제어 알고리즘 검증을 위한 선행 연구에서 적용된 축소모델의 경우, 블레이드 제작을 위해서는 몰드를 먼저 제작한 후, 수작업으로 카본섬유와 에폭시를 이용하여 블레이드를 제작하거나, 로하셀을 CNC 머신으로 블레이드 형상으로 가공한 후 구조적인 보강을 위해 카본 스트랩을 적용하여 제작하였다. 또한 ABS 재질의 블레이드의 경우 3D 프린터를 이용하여 블레이드를 제작하고, 구조적인 보강을 위해 카본관을 이용한 스파 구조를 블레이드에 삽입하여 블레이드를 제작하였다.

이 경우 많은 작업이 수작업으로 이루어지기 때문에, 제작 시간이 오래 걸리고 블레이드의 동일성을 담보하기 어려운 문제를 발생시키게 된다. 또한 사용하는 몰드가 영구적이지 못하기 때문에, 블레이드 제작 시에 많은 비용이 발생하게 된다.

따라서 본 논문에서는 풍력터빈 제어 알고리즘 검증을 위한 블레이드 제작 방법의 개선으로 직경 1.1 m의 축소모델 블레이드를 100% 3D 프린팅 기술로 제작하고, 이에 대한 성능 검증을 진행하고자 하였다.

이를 위해 먼저 해외 기관에서 설계, 제작된 풍력터빈 축소모델을 제공받아 대상 풍력터빈 축소모델에 적용할 수 있도록 ABS 소재의 블레이드를 밀도 100%의 조건으로 3D 프린팅 기술로 제작하고, 블레이드와 허브 연결이 가능하도록 커넥터를 설계하고 제작하였다.19 또한 시뮬레이션을 기반한 정격 풍속이하에서의 풍력터빈 토크제어 알고리즘을 작성하고, 이를 상용 PLC (Programmable Logic Controller)에 적용하여, 국내 풍동에서의 난류 바람을 이용한 풍동 시험을 진행하였다.

2. 축소모델

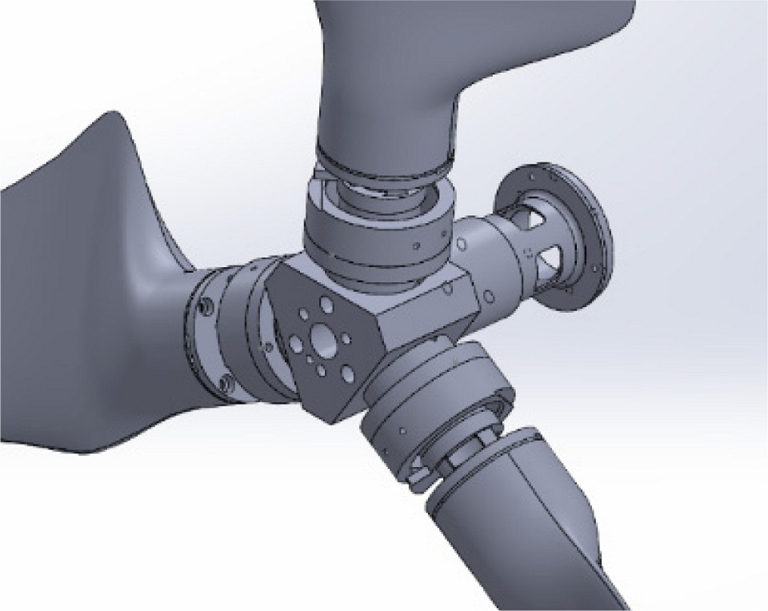

본 연구의 대상 축소모델은 일반 MW급 대형 풍력터빈과 유사한 작동메커니즘을 갖도록 설계된 축소형 풍력터빈으로서 정격출력 46 W의 모델이다. 풍력터빈 축소모델의 간략한 제원은 Table 1에 제시된 바와 같이 정격 로터회전속도는 850 RPM, 정격 발전기 토크는 0.037 Nm이다. 또한, 로터 직경은 1.1 m, 허브 높이는 0.9 m이다. Fig. 1은 대상 풍력터빈의 사진을 나타낸다. 대상 축소모델은 뮌헨공대에서 설계한 모델로서 뮌헨공대에서 제작한 축소모델의 나셀 부분을 본 연구에 적용하고, 추가적으로 도면을 바탕으로 블레이드, 허브, 타워, 연결부품 등을 국내에서 가공하고, 조립하는 것으로 제작을 완료하였다.19 그리고 축소모델의 정격 풍속 이하에서의 발전기 토크지령에 의한 출력제어 알고리즘을 구현하였다.

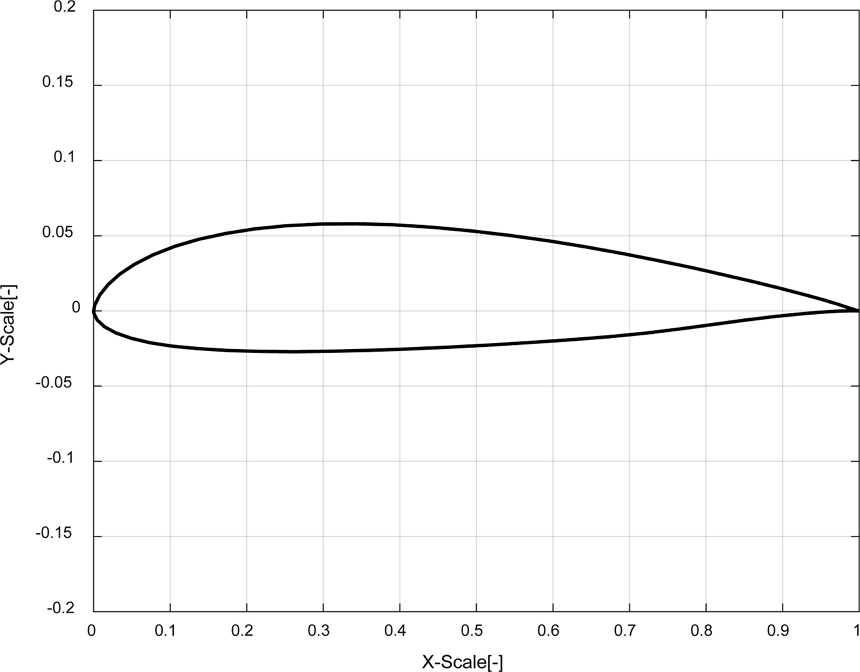

풍력터빈 축소모델은 기하학적인 관점에서는 허브 높이 및 로터 직경을 대형 2-3 MW 풍력터빈보다 약 100배가량 축소시킨 모델이다. 레이놀즈 수에서는 풍력터빈 축소모델은 일반 대형 풍력터빈과 비교하였을 때 블레이드 길이 및 시위선의 길이가 크게 작아 결과적으로 레이놀즈 수가 100배 내외로 작게 된다. 따라서 저 레이놀즈 수에서 상대적으로 우수한 공력 성능을 갖도록 하기 위해 이에 적합한 익형(RG14)이 적용되었다. 축소 모델의 최대출력계수를 갖기 위한 선단속도비는 대형 풍력터빈과 유사한 값을 갖게 하기 위해 약 7.3이 되도록 설계되었으며, 정격 로터 회전속도는 850 RPM으로 설계되었다.

또한 축소모델은 대형풍력터빈과 마찬가지로 블레이드마다의 개별 피치엑츄에이터가 적용되어 IPC와 CPC 제어기법을 이용한 피치제어가 가능하도록 설계되었다. 하지만 본 연구에서는 정격 풍속 이상에서의 블레이드 피치제어를 위한 통신 인터페이스가 완성되지 않아, 정격 풍속 이하에서의 토크제어에 대한 검증만을 대상으로 하였다.

2.1 3D 프린팅 블레이드

풍력터빈 축소모델 블레이드의 제작 과정은 일반적으로 몰드를 이용한 수작업으로 진행된다. 이와 같은 블레이드 제작 과정은 작업자의 숙련도에 따라 가공 오차를 발생시키는 원인이 되며, 블레이드 질량 불평형으로 인한 터빈 진동, 공력 성능 감소 등의 문제를 발생시킬 수 있다. 또한 축소모델의 경우 블레이드의 시위선의 길이와 두께가 매우 작기 때문에 리딩엣지와 트레일링엣지의 정확한 형상 구현을 위해서는 후처리 표면가공이 요구된다.

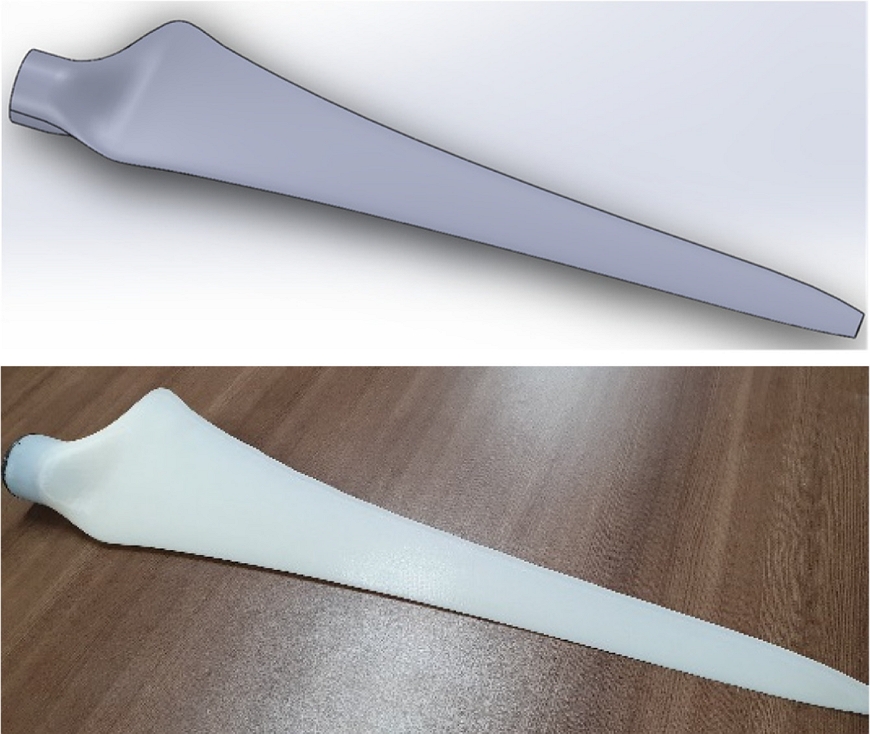

따라서 본 연구에서는 축소모델 적용을 위한 블레이드 제작을 위해 100% 3D 프린팅을 이용한 공정 방법을 선택하였으며, 재질은 ABS로 제작하였다. 3D 프린팅은 카본 제작보다 상대적으로 적은 시간이 소요되며, 제작비용 절감, 가공 오차 감소 등의 장점을 가진다.

Fig. 2는 풍력터빈 축소모델의 블레이드 제작에 사용된 RG14익형 형상을 보여준다. 블레이드는 3D CAD 프로그램을 이용하여 모델링되었으며, 구축된 모델을 3D 프린터에 업로드하여 블레이드를 제작하였다. Fig. 3은 모델링된 블레이드의 3D 형상과 3D 프린터로 제작된 블레이드 형상을 보여준다.

3. 정상 상태 해석

3.1 로터 출력계수

1차원 운동량 이론을 이용하여 축소모델의 공기역학 출력(Aerodynamic Power)을 수식으로 나타내면 식(1)과 같다. 식(1)은 바람에너지가 로터를 회전시키며 동력으로 전환되는 과정에서 발생하는 로터의 기계적 출력을 나타내며 기어박스 효율이나, 발전기 효율이 적용되지 않은 결과이다. 식(1)에 사용된 기호 P는 출력, ρ는 공기밀도, v는 허브 높이에서의 풍속, A는 로터의 회전 단면적, CP는 출력계수(로터의 공기역학적 효율)를 의미한다.20

| (1) |

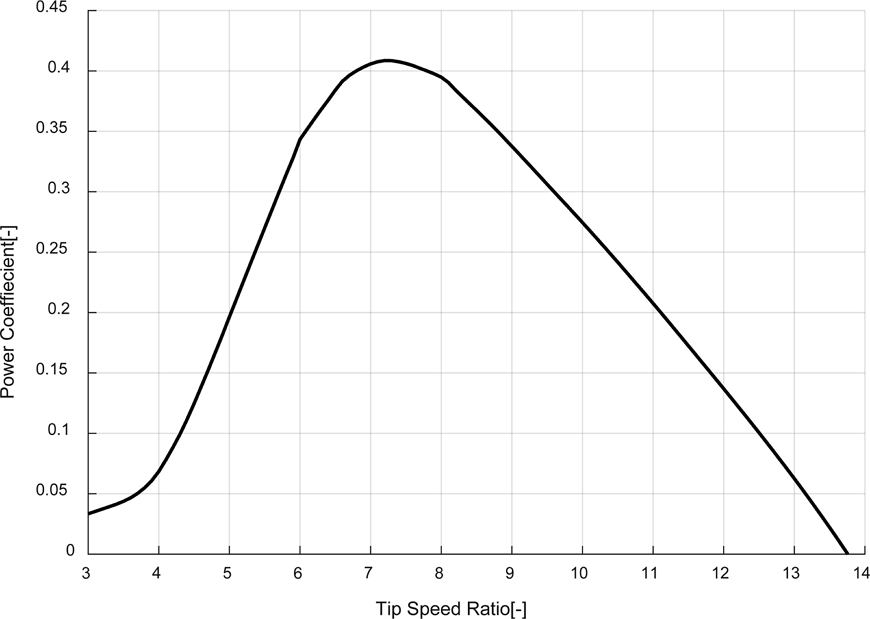

출력계수는 피치각과 선단속도비의 함수로서 선단속도비는 로터 반경, 로터 회전속도 그리고 로터에 입력되는 풍속에 따라 달라진다. Fig. 5는 축소모델의 블레이드 형상을 이용하여, 시뮬레이션 프로그램에서 예측한 축소모델의 선단속도비에 따른 출력계수를 보여준다. Fig. 5에서의 출력계수는 블레이드 피치각이 우수 피치각(Fine Pitch Angle)인 0 deg일 때의 결과로서, Fig. 5에서 살펴보면 축소모델의 이론적인 출력계수는 약 0.408인 것을 알 수 있다.

3.2 시스템 정상 상태 성능

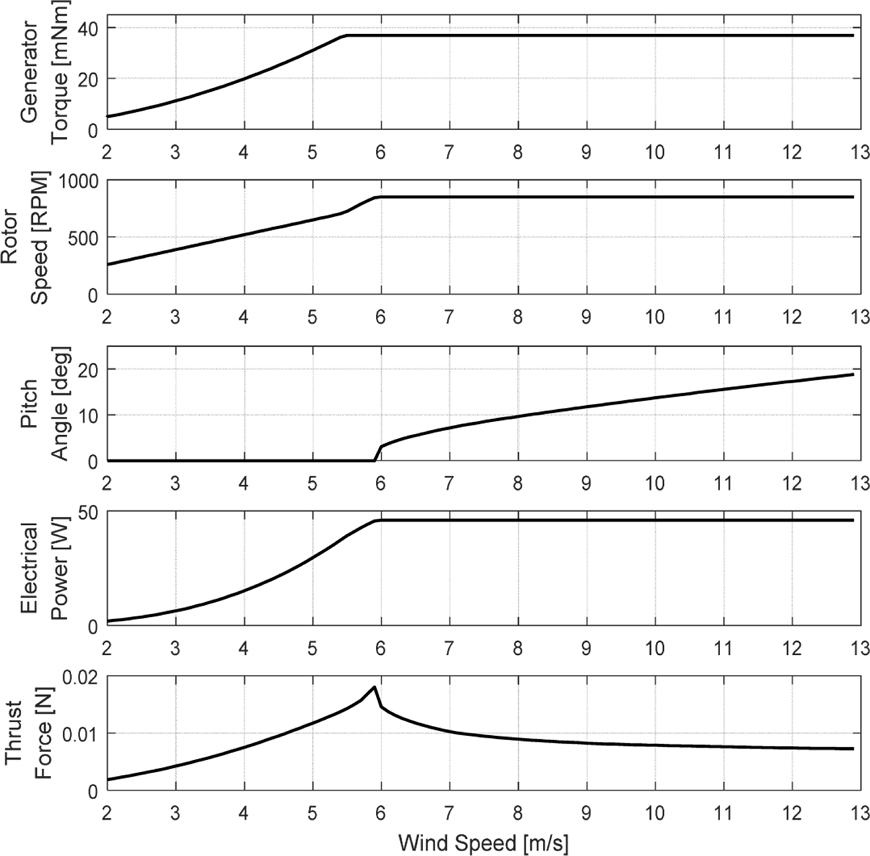

상용 해석프로그램을 이용하여 구축한 시뮬레이션 모델을 바탕으로 대상 축소모델의 정상 상태 해석(Steady State Analysis)을 수행하였다. 시뮬레이션 해석에 필요한 발전기 토크제어 알고리즘은 일반 대형 풍력터빈에 사용되는 MPPT 제어기법과 유사한 Open-Loop Generator Speed-Torque Table이 적용되었다.21 Fig. 6은 정상 상태 해석 결과를 보여주며, 각각 풍속 변화에 따른 발전기 토크, 로터 회전속도, 전기적 출력 그리고 추력을 나타낸다.

4. 동적 시뮬레이션

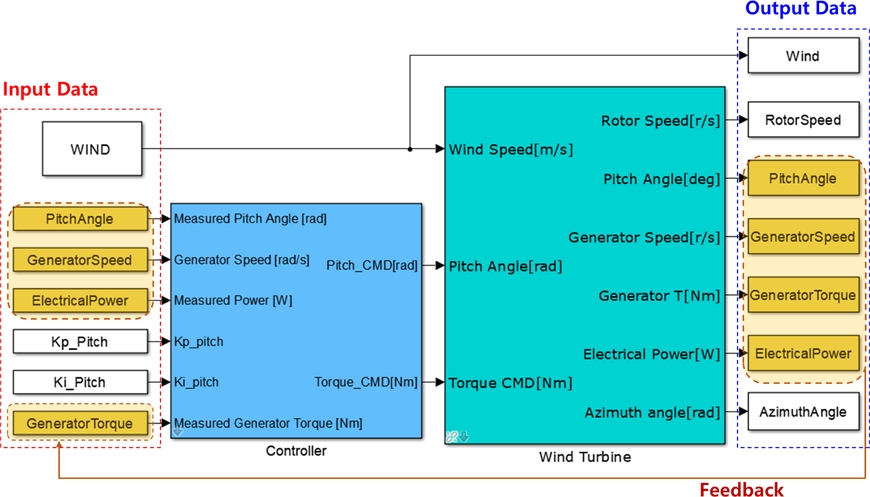

대상 풍력터빈의 동적 시뮬레이션을 수행하기 위하여 MATLAB/Simulink를 이용하여 축소모델의 시뮬레이션모델을 구축하였다. 축소모델의 로터에 의한 바람에너지의 기계적인 에너지 변환은 BEMT (Blade Element Momentum Theory)에 기반한 Bladed 프로그램에서 추출한 정상 상태에서의 출력계수와 추력계수의 Look-Up Table을 구축하여 이용하였다. 해당 Look-Up Table은 피치각과 풍속, 로터 회전속도를 입력받아 출력계수 또는 추력계수를 출력하게 된다. 축소모델의 제원을 이용하여 구축된 MATLAB/Simulink 수치모델은 허브 높이의 풍속을 입력 받아로터 회전속도, 피치각, 발전기 회전속도, 발전기 토크, 발전량 등의 데이터를 출력하도록 구축되었다.22 Fig. 7은 제어기와 축소모델이 포함된 형태로 구축된 MATLAB/Simulink 모델의 간단한 입출력 관계를 보여준다. 시뮬레이션모델을 살펴보면 축소모델에서 출력으로 나오게 되는 데이터 중 피치각, 발전기 회전 속도, 발전기 토크 그리고 발전량은 피드백 되어 설계된 제어기에 입력된다. 데이터를 입력 받은 제어기는 출력제어를 위한 블레이드 피치각 지령값과 토크지령값을 계산하여, 터빈 모델로 전송한다.

5. 풍동 실험

풍동 실험은 국내에 위치한 대형 풍동 실험센터에서 진행되었다. 풍동의 길이는 총 40, 폭은 12, 그리고 높이는 2.5 m이며, 해당 시설의 최대 풍속은 약 13 m/s이다.

5.1 실험 환경

Fig. 8은 실제 풍동 내부에서의 축소모델과 풍속계의 위치를 보여준다. 풍속계의 위치는 후류간섭 영향을 최소화하기 위해 바람 방향 상류로 3RD (Rotor Diameter), 축소모델 위치에서 측면으로 2.5D 이격하여 설치하였다. 축소모델은 빠른 회전속도로 인한 터빈의 자체 진동을 최소화하기 위해 0.65 × 0.65 m 강철 플랫폼에 고정시켜 설치하였다. 또한, 축소모델의 제어를 위해 상용 PLC를 Fig. 8과 같이 풍력터빈과 연동하여 사용하였으며, PLC는 터빈 제어용 PC와 연결되어 실시간 모니터링 및 사용자 수동모드를 이용한 제어가 가능하도록 하였다.

5.2 실험 결과

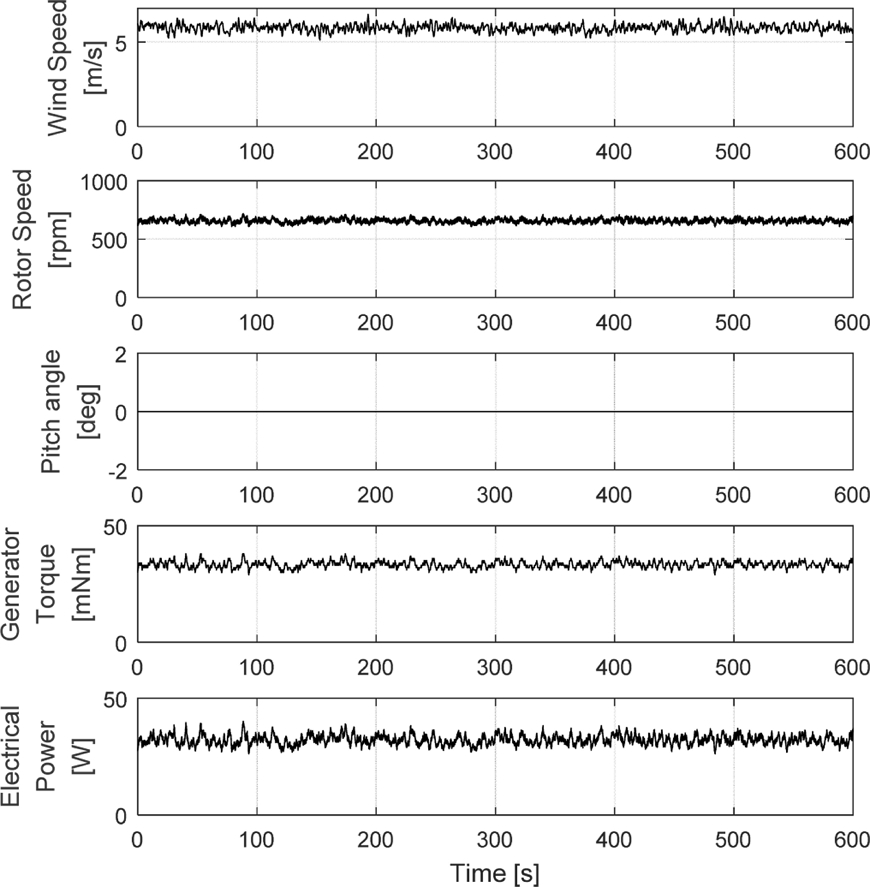

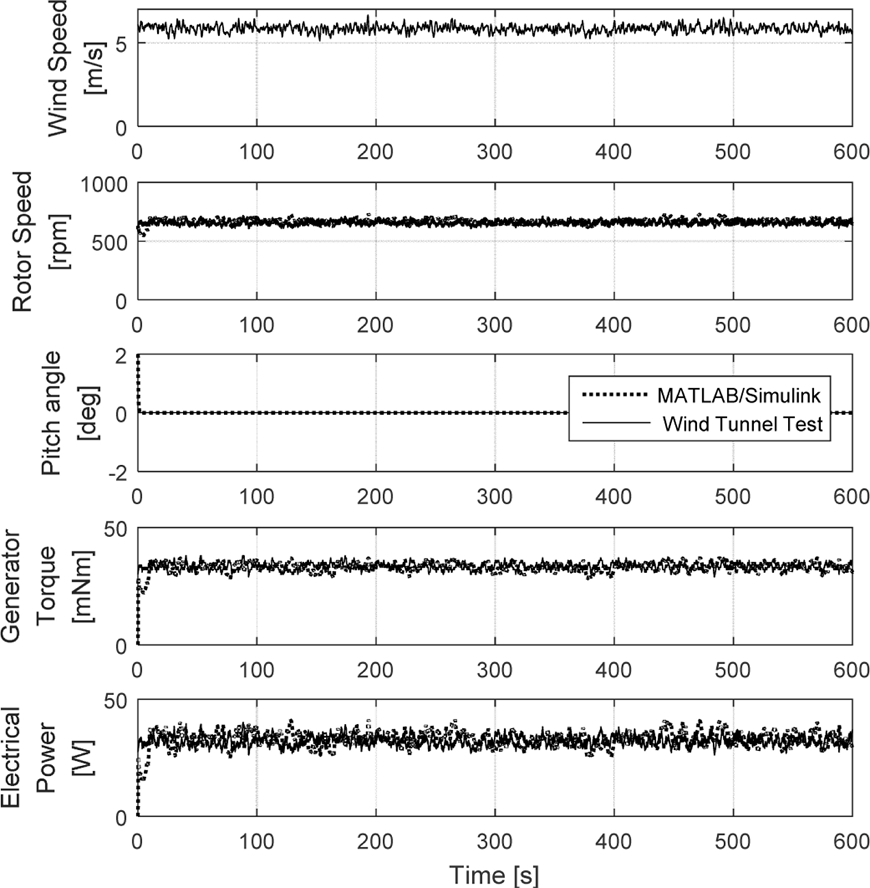

풍동 실험은 정격 풍속 이전 영역에 초점을 맞추어, 발전기 토크제어 성능 실험을 수행하였다. 실험에 사용된 바람 조건은 풍동 최상류에 웨지(Wedge)를 설치하여 난류를 생성하였으며, 평균풍속 약 5.8 m/s, 난류 강도 약 5%의 난류 바람을 이용하였다. Fig. 9는 풍동 실험 결과를 시간 영역으로 나타낸 그래프이며 로터 회전속도, 피치각, 발전기 토크지령, 출력을 보여준다. Fig. 9에서 출력은 발전기 회전속도와 발전기 토크지령과의 곱인 기계적 출력을 나타낸다. Table 2에 제시된 로터 회전속도의 평균값은 656.9 RPM, 평균 발전량은 32.1 W이다. 블레이드 피치각은 0 deg로 고정되어있기 때문에, 결과에서도 0 deg를 유지하며 운전하는 것을 확인할 수 있으며, 피드백(Feedback) 받은 로터 회전속도를 기준으로 토크지령을 통한 토크 제어가 수행된 결과를 나타낸다.

6. 토론

시뮬레이션 해석 결과와 풍동 실험 결과의 비교를 위해 풍동에서 측정한 풍속 데이터를 MATLAB/Simulink 수치모델에 적용하였다. MATLAB/Simulink 수치모델은 시간에 따른 풍속 데이터가 입력으로 사용되며, 시뮬레이션 해석은 4 ms 주기의 풍속 데이터를 사용하였다.

6.1 MATLAB/Simulink 해석 결과와 풍동 실험 결과 비교

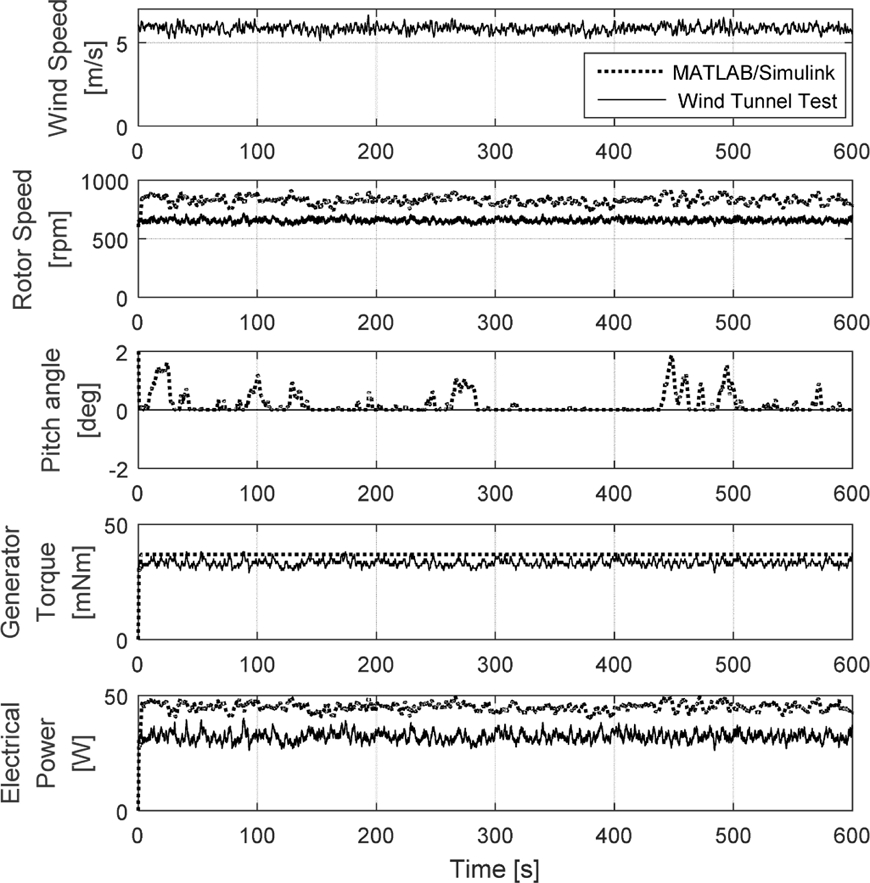

Fig. 10은 풍동 실험 결과와 풍동 실험에서 측정한 풍속을 입력하였을 때의 MATLAB/Simulink 수치모델의 시뮬레이션 해석 결과를 비교하여 나타낸 그림이다. 평균 풍속은 5.8 m/s 난류 강도는 5%이며, 실선은 풍동 실험 결과, 점선은 시뮬레이션 해 석 결과를 보여준다. Fig. 10을 살펴보면 MATLAB/Simulink 수치모델의 경우 정격 풍속을 넘는 순간에 정격 발전량과 정격 로터 회전속도를 초과하여 블레이드 피칭이 적용된 것을 알 수 있다. 반면에 풍동 실험에서는 동일한 풍속에 대하여 정격 로터 회전속도 및 정격 발전량에 도달하지 못하여 블레이드 피칭 없이 우수피치각 0 deg를 유지한 채 운전하는 것을 확인할 수 있다. Table 2는 축소모델의 MATLAB/Simulink 해석 결과와 실험 결과를 정량적으로 비교한 결과를 나타낸다. Table 2를 통하여 알 수 있듯이 Simulink 해석 결과의 평균 발전량은 44.9 W, 평균 로터 회전속도는 829.6 RPM으로 정격 조건과 유사한 것을 알 수 있다. 또한, 정격 조건을 만족하는 순간에 피치제어가 수행되어 작동한 것을 알 수 있다. 반면에 풍동 실험 결과의 경우 평균 발전량이 32.1 W, 평균 로터 회전속도는 656.9 RPM으로 정격 조건에 도달하지 못하는 것을 확인할 수 있다.

이와 같이 동일한 바람과 동일한 발전기 토크제어 알고리즘에 대해 시뮬레이션 결과와 달리, 실험에서는 로터 회전속도가 예상 속도에 미치지 못하는 이유는 풍동 실험의 경우 로터축을 지지하는 베어링의 내륜과 외륜의 마찰에 의한 기계적 손실 때문인 것으로 판단하였다. 즉 베어링의 마찰로 인해 실제 마찰이 없는 경우에 비해 추가적인 토크가 축에 적용되어 대상 풍속에서의 로터 회전속도가 이론적인 속도에 도달하지 못하는 것으로 판단하여, 이에 대한 추가적인 분석을 수행하였다.

6.2 손실을 고려한 시뮬레이션 보정

베어링 마찰에 의해 발생한 기계적 손실을 파악하기 위해서는 실험적으로 토크센서를 이용하여 무부하 회전 상태에서의 발전기 토크값을 측정하는 것으로 기계적 손실값을 산출해야 한다. 하지만 대상 풍력터빈의 경우 토크센서가 설치되어있지 않기 때문에 시뮬레이션을 통한 간접적인 방법으로 축소모델에 제어기에서의 발전기 토크지령 이외에 추가적인 토크가 작용하고 있는 것을 증명하고자 하였다.

즉, 시뮬레이션에 풍동 실험에서 측정한 난류 풍속을 입력하고, 제어기에서 발전기로의 토크지령에 기계적 마찰에 의한 추가적인 토크를 더하는 것으로 실제 풍동 실험에서 측정된 로터 회전속도를 발생시키도록 하고, 이때의 시뮬레이션 출력을 풍동 실험에서의 출력과 비교하는 것으로 마찰에 의한 추가적인 토크 발생을 증명하고자 하였다.

Fig. 11은 기계적 손실이 고려된 시뮬레이션 해석 결과와 풍동 실험 결과를 보여주며, Table 3은 결과 비교를 정량적으로 나타낸 표이다.

Comparison of wind tunnel test and simulation analysis with mechanical loss at measured rotational speed

Fig. 11에서 볼 수 있듯이 Fig. 10과는 달리, 실험 결과와 시뮬레이션 결과가 매우 유사한 것을 알 수 있다. Fig. 11에서의 시뮬레이션의 출력은 실제 풍동 실험의 출력과 동일하게 마찰에 의한 추가적인 토크가 더해지지 않은 제어기에서 발전기로의 토크지령에 발전기 회전속도를 곱한 값을 제시하였다.

시뮬레이션에서는 실험에서 측정된 풍속을 입력으로 하여 발전기 토크지령을 증가시키며 풍속에 의한 공기역학적인 출력과 시뮬레이션 모델의 발전기의 출력이 일치되는 로터 회전속도값을 계산하게 되는데, 이때 수렴이 가능한 최대 토크지령을 사용하였을 때의 결과를 Table 3에 제시하였다.

정량적인 비교를 위해 Table 3을 살펴보면 기계적 손실이 고려된 시뮬레이션 결과의 평균 출력은 33 W, 평균 로터 회전속도는 671.1 RPM이며, 풍동 실험 결과와 비교하였을 때, 평균 출력은 약 2.7%, 평균 로터회전속도는 약 2.1%, 발전기 토크는 약 4.2%의 오차를 갖는 것을 확인하였다.

로터 회전속도에서의 오차 2.1%는 시뮬레이션에서 수렴이 가능한 최소오차로서, 비록 실험 결과와 정확히 일치하지는 않지만 추가적인 오차의 원인을 파악하는 것 없이 시뮬레이션과 실험 결과와의 비교에서 발생할 수 있는 오차 범위 내에 있는 것으로 판단하였다.

본 연구에서는 비록 무부하 토크 실험을 통해 마찰에 의한 추가적인 토크가 적용되는 현상을 실험적으로 확인할 수는 없었지만, 시뮬레이션을 통해 간접적으로 베어링 마찰에 의한 추가적인 토크가 축에 작용하는 경우, 실험 결과와 유사하게 발전기 회전속도 및 출력이 얻어지는 것을 확인하였다.

7. 결론

본 논문에서는 3D 프린팅 기술로 제작된 A BS 재질의 밀도 100% 블레이드의 풍력터빈 축소모델 적용 가능성을 알아보고자 하였다. 이를 위해 직경 1.1 m의 로터 직경을 갖는 축소모델의 블레이드와 허브 연결 부위를 제작하고, 풍력터빈 제어 알고리즘을 연동하여 풍동에서 난류 바람에서의 성능 실험을 수행하였다. 또한 비교를 위해 MATLAB/Simulink를 이용한 동적 시뮬레이션을 수행하였다.

풍동 실험 결과는 시뮬레이션 결과 대비 로터 회전속도 및 출력이 낮게 측정이 되었지만, 마찰에 의한 추가적인 토크 발생을 가정하여 시뮬레이션을 수행하는 것으로 풍동 실험 결과와 유사한 시뮬레이션 결과를 얻을 수 있었다.

이와 같은 마찰에 의한 추가적인 토크 발생을 고려하였을 때 실험 결과와 시뮬레이션 결과의 오차는 출력 약 2.7%, 로터 회전속도 약 2.1%, 발전기 토크 약 4.2%로 분석되었다.

결론적으로 로터직경 1.1 m의 축소모델에 대한 3D 프린팅 블레이드의 적용은 가능할 것으로 판단되며 향후 3D 프린팅 기술을 적용하여, 다양한 블레이드에 대한 공력 성능 및 제어시험이 가능할 것으로 판단된다.

본 연구에서는 기어박스 효율에 대한 고려 없이 실험 결과와 시뮬레이션 결과와의 오차를 베어링 마찰에 의한 오차로 간주하여 연구를 진행하였다. 하지만 차후 추가적으로 이에 대한 고려가 이루어진다면 보다 정확한 비교가 가능할 것으로 판단된다.

NOMENCLATURE

| P : | Electrical power |

| ρ : | Air density |

| v : | Wind speed |

| A : | Swept area |

| CP : | Power coefficient |

| λ : | Tip speed ratio |

Acknowledgments

본 연구는 2017년도 강원대학교 대학회계 학술연구조성비로 연구하였습니다(관리번호 No. 520170141). 또한 본 연구는 2018년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20183010025440). 본 연구에 사용된 축소모델을 지원해 준 Technical University of Munich 의 Carlo, L. Bottasso 교수 및 연구팀에 감사를 표합니다.

References

- Ministry of Trade, Industry and Energy, “Renewable Energy 3020 Implementation Plan,” http://www.motie.go.kr/motiee/presse/press2/bbs/bbsView.do?bbs_seq_n=159996&bbs_cd_n=81, (Accessed 12 August 2020)

-

Oh, Y., Kim, K., Kim, H., and Paek, I., “Control Algorithm of a Floating Wind Turbine for Reduction of Tower Loads and Power Fluctuation,” International Journal of Precision Engineering and Manufacturing, Vol. 16, No. 9, pp. 2041-2048, 2015.

[https://doi.org/10.1007/s12541-015-0265-0]

-

Song, Y., Kim, C., Paek, I., and Kim, H., “Evaluation of Implementation Potential of Offshore Wind Farm Capacity in Korea Using National Wind Map and Commercial Wind Farm Design Tool,” Journal of the Korean Solar Energy Society, Vol. 36, No. 4, pp. 21-29, 2016.

[https://doi.org/10.7836/kses.2016.36.4.021]

-

Kim, H., Kim, K., and Paek, I., “Power Regulation of Upstream Wind Turbines for Power Increase in a Wind Farm,” International Journal of Precision Engineering and Manufacturing, Vol. 17, No. 5, pp. 665-670, 2016.

[https://doi.org/10.1007/s12541-016-0081-1]

-

Kim, K., Paek, I., Kim, C. J., Kim, H. G., and Kim, H. G., “Design of Power and Load Reduction Controller for a Medium-Capacity Wind Turbine,” Journal of the Korean Solar Energy Society, Vol. 36, No. 6, pp. 1-12, 2016.

[https://doi.org/10.7836/kses.2016.36.6.001]

-

Kim, H., Kim, J., and Kim, H., “Long-Term Statistical Analysis of Global Wind Resources Using Reanalysis Data,” Journal of Wind Energy, Vol. 9, No. 1, pp. 19-24, 2018.

[https://doi.org/10.33519/kwea.2018.9.3.003]

-

Kim, H., Song, Y., and Paek, I., “Prediction and Validation of Annual Energy Production of Garyeak-Do Wind Farm in Saemangeum Area,” Journal of Wind Energy, Vol. 9, No. 4, pp. 32-39, 2018.

[https://doi.org/10.33519/kwea.2018.9.4.005]

-

Kim, C., Kim, K., Song, Y., and Paek, I., “Tower Load Reduction Control by Pitch Loop Individual Gain Scheduling,” Journal of Wind Energy, Vol. 9, No. 3, pp. 25-32, 2018.

[https://doi.org/10.33519/kwea.2018.9.3.004]

- Nam, Y., “Wind Turbine System Control,” GS InterVision, 1st Ed., pp. 381-390, 2013.

-

Kim, K., Kim, H. G., Kim, C. J., Paek, I., Bottasso, C. L., et al., “Design and Validation of Demanded Power Point Tracking Control Algorithm of Wind Turbine,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, No. 3, pp. 387-400, 2018.

[https://doi.org/10.1007/s40684-018-0041-6]

-

Kim, K., Kim, H., Paek, I., Kim, H. G., and Son, J., “Field Validation of Demanded Power Point Tracking Control Algorithm for Medium-Capacity Wind Turbine,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 6, No. 5, pp. 875-881, 2019.

[https://doi.org/10.1007/s40684-019-00107-3]

- Garrad Hassan and Partners Ltd., “GH Blade-Theory Manual,” https://www.scribd.com/document/254778935/GH-Bladed-Theory-Manual, (Accessed 12 August 2020)

- Jonkman, J. M. and Buhl Jr, M. L., “FAST User’s Guide,” National Renewable Energy Laboratory, Vol. 365, p. 366, 2005.

-

Cho, T., Kim, Y., and Hwang E., “Study on the Aerodynamic Performance of the MW Size Wind Turbine by the Scaled Down Wind Tunnel Test,” Journal of Wind Energy, Vol. 7, No. 1, pp. 22-27, 2016.

[https://doi.org/10.33519/kwea.2016.7.1.004]

- Choo, H., Kim, D., Park, J., Oh, M., Sim, J., et al., “Experimental Test and Analysis of a Scaled 5 MW Offshore Wind-Turbine with Blade Pitch Angles,” Journal of Wind Energy, Vol. 5, No. 1, pp. 12-21, 2014.

-

Schreiber, J., Nanos, E., Campagnolo, F., and Bottasso, C. L., “Verification and Calibration of a Reduced Order Wind Farm Model by Wind Tunnel Experiments,” Journal of Physics: Conference Series, Vol. 854, Paper No. 012041, 2017.

[https://doi.org/10.1088/1742-6596/854/1/012041]

-

Wang, J., Foley, S., Nanos, E., Yu, T., Campagnolo, F., et al., “Numerical and Experimental Study of Wake Redirection Techniques in a Boundary Layer Wind Tunnel,” Journal Physics Conference Series, Vol. 854, Paper No. 012048, 2017.

[https://doi.org/10.1088/1742-6596/854/1/012048]

-

Schreiber, J., Bottasso, C. L., Salbert, B., and Campagnolo, F., “Improving Wind Farm Flow Models by Learning From Operational Data,” Wind Energy Science, Vol. 5, No. 2, pp. 647-673, 2020.

[https://doi.org/10.5194/wes-5-647-2020]

-

Campagnolo, F., Petrovic, V., Schreiber, J., Nanos, E. M., Croce, A., et al., “Wind Tunnel Testing of a Closed-Loop Wake Deflection Controller for Wind Farm Power Maximization,” Journal of Physics Conference Series, Vol. 753, Paper No. 032006, 2016.

[https://doi.org/10.1088/1742-6596/753/3/032006]

- Ushiyama, I., “Introduction to Wind Engineering,” Munundang, 1st Ed., pp. 121-137, 2006.

-

Novak, P., Ekelund, T., Jovik, I., and Schmidtbauer, B., “Modeling and Control of Variable-Speed Wind-Turbine Drive-System Dynamics,” IEEE Control Systems Magazine, Vol. 15, No. 4, pp. 28-38, 1995.

[https://doi.org/10.1109/37.408463]

-

Kim, K., Lim, C., Oh, Y. O., Kwon, I., Yoo, N., et al., “Time-Domain Dynamic Simulation of a Wind Turbine Including Yaw Motion for Power Prediction,” International Journal of Precision Engineering and Manufacturing, Vol. 15, No. 10, pp. 2199-2203, 2014.

[https://doi.org/10.1007/s12541-014-0582-8]

Ph.D. candidate in the Department of Mechatronics Engineering, Graduate School, Kangwon National University. His research interests are small wind turbine performance analysis and wind turbine control, design and wind turbine simulation.

E-mail: kdm1014@kangwon.ac.kr

Professor in the Department of Mechatronics Engineering, Kangwon National University. His research interests are various topics of wind energy including wind turbine and farm simulation and control, wind resource assessment and wind farm design, and performance testing of wind turbines.

E-mail: paek@kangwon.ac.kr

M.S. candidate in the Department of Mechatronics Engineering, Graduate School, Kangwon National University. His research interests are wind turbine test bench and scaled model’s design, performance analysis.

E-mail: fqtyrh1994@gmail.com

M.S. candidate in the Department of Mechatronics Engineering, Graduate School, Kangwon National University. His research interests are wind turbine scaled model’s design, analysis and wind turbine control, design and simulation.

E-mail: xotn7406@kangwon.ac.kr