극초단 레이저를 이용한 텅스텐 카바이드 가공성 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

The tungsten carbide is a material with high hardness, wear resistance, good chemical stability, and dimensional stability. Because of these characteristics, it is mainly used as a tool for cutting and molding such as molds, and casts required for manufacturing high value-added equipment such as automobile parts and medical equipment. However, it is difficult to process with the traditional machining methods because of the high toughness and hardness. To overcome these problems, a study of tungsten carbide machining processing using the ultrafast-laser was recently conducted. In this paper, the ultrafast lasers with the pulse duration of 190 fs, 5 and 10 ps, respectively, were used. When the experiments were conducted with pulse widths of 5 and 10 ps, respectively, micro-cracks were observed from the heat generated by the overlap of the laser pulses. Conversely, the machining processing using a laser with the pulse width of 190 fs showed a major advantage with no crack by minimizing the thermal effects.

Keywords:

Ultrafast laser, Tungsten carbide, Machinability, Laser micro machining키워드:

극초단 레이저, 텅스텐 카바이드, 가공성, 레이저 미세가공1. 서론

텅스텐 카바이드(Tungsten Carbide, WC)는 높은 경도와 마모저항 그리고 좋은 화학적 안정성 및 치수 안정성을 가지고 있어 다양한 산업 분야에 사용되고 있다. 텅스텐 카바이드는 높은 연성과 인성을 가진 원소들로 이루어진 복합 물질이며, 적용 분야에 맞게 합금 원소를 추가하거나, 텅스텐 카바이드의 입자 크기 또는 코발트(Cobalt, Co)의 성분 함량을 조절하여 사용되고 있다.1 텅스텐 카바이드는 높은 가공 정밀도를 요구하는 자동차 부품, 의료 장비 등 크기가 작으면서 고부가가치 제품을 제작하는데 필요한 금형 몰드(Mold) 및 다이(Die)의 제조공정에 주로 사용된다.1,2 그러나 텅스텐 카바이드는 높은 인성(Toughness)과 경도(Hardness)를 가진 난삭재로서 Electrical Discharge Machining (EDM), Grinding과 같은 전통적인 기계 가공 방법을 사용할 시 가공 공구의 마모, 깨짐 그리고 긴 가공 시간 등 다양한 문제점이 있다. 현재 EDM 가공 방식이 WC를 가공하는 방법으로 주로 사용되고 있지만, 가공 표면에 열 영향(Heat Affected Zone)이 발생하거나 방전가공으로 인해 가공된 면이 거칠어지는 등 부작용이 발생한다.3 이러한 부작용을 없애기 위해 가공 공정이 끝난 이후 연마(Polishing) 공정을 거쳐야 하고 이것은 제작 공정 시간 및 제작 비용을 증가시킨다. 또한 EDM 가공 공정은 전극을 사용하는데, 이것은 가공할 시 마모가 발생하고, 이로 인하여 다시 제작하거나 교체를 해야하는 단점이 있다.

그렇기 때문에 텅스텐 카바이드를 가공하는데 있어 가공 소요 시간을 단축시키고, 정교하면서 열 영향을 줄일 수 있는 가공 방법이 필요로 하게 되었다. 최근 비접촉 방식이며, 공구가 필요하지 않는 레이저 가공 방법이 촉망받고 있다.4

레이저 가공은 레이저의 파장, 빔 모양 그리고 펄스 폭 등 레이저의 특성을 이용하여 다양한 분야에 적용되고 있다. 레이저의 특성 중 펄스 폭의 길이에 따라 가공 특성이 달라지게 된다. 나노초(Nano Second) 펄스 폭을 가진 레이저 가공은 열적 효과가 발생하거나 가공물이 가공 표면에 다시 적층되는 문제점이 발생한다. 짧은 펄스 폭에 의한 높은 Intensity로 인하여 펨토초(Femto Second) 및 피코초(Pico Second) 레이저 가공은 낮은 에너지를 사용하여 가공을 할 수 있으며 짧은 펄스 폭으로 인하여 열적 효과를 최소화할 수 있는 장점이 있다. 이런 특성 때문에 가공 분야에 있어 새로운 기회를 창출하고 있다.5

이러한 장점을 가진 펨토초 및 피코초 레이저를 WC를 가공함에 있어 직접적으로 비교한 연구는 아직 미비한 상태이며, 일반적으로 금속재료에서 에너지가 재료에 도달하여 열 확산이 발생하는 10 ps에서부터 5 ps, WC의 열 확산 시간보다 짧을 것으로 예상되는 190 fs의 펄스 폭과 다양한 레이저 변수와 WC의 상호 작용 연구를 수행하였다.

2. 레이저 가공 시스템 및 실험 방법

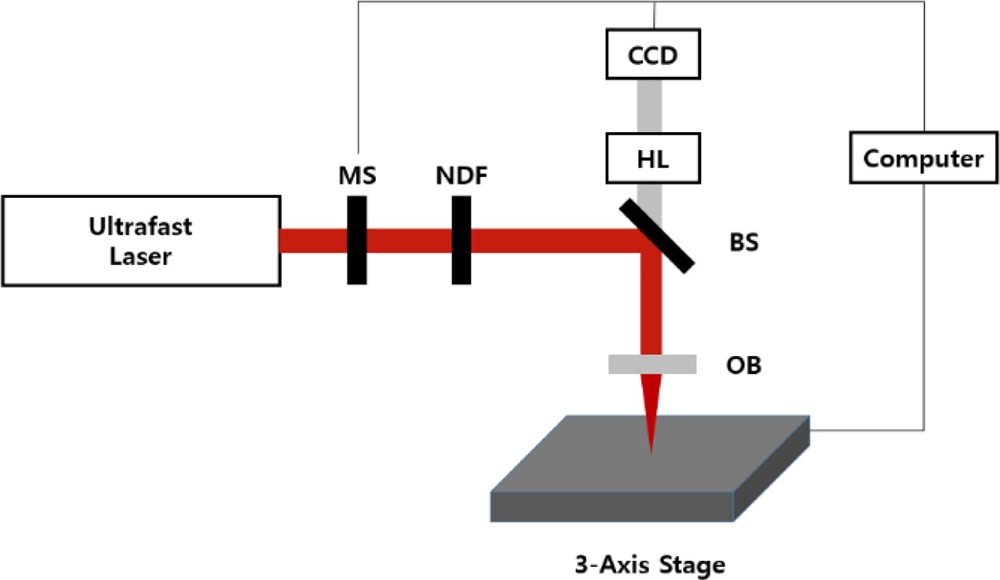

본 실험에서 사용된 레이저는 Light Conversion사의 Pharos SP 모델로 기본 파장은 1,026 nm이며, 512, 355 nm 파장 가변이 가능하며, 최소 펄스 폭은 190 fs이며 최대 10 ps까지 펄스폭 가변이 가능하다. 반복률은 Single Pulse에서 최대 200 kHz, 최대 1 mJ 펄스에너지를 갖는 레이저이다. Fig. 1은 본 실험에 사용된 극초단 레이저 가공 시스템 개략도이다.

Schematical representation of the ultrafast laser machining system (MS: Mechanical shutter, NDF: Neutral density filter, BS: Beam splitter, OB: Objective lens, CCD: Camera, HL: Halogen lamp)

본 실험에 사용된 재료는 텅스텐 카바이드이며, 두께는 1 mm이다. 동일한 펄스에너지에서 레이저 펄스 폭을 변화시키면서 텅스텐 카바이드를 가공하며 가공성 및 가공 임계값 변화에 대하여 알아보았다. 텅스텐 카바이드는 매우 단단한 초경합금이므로 레이저 1펄스로는 가공성을 구분하기 어려워 레이저 조사 횟수를 5펄스, 10펄스, 15펄스를 조사하여 실험을 진행하였고, 레이저 가공 조건은 Table 1에 나타낸다.

3. 극초단 레이저 가공 실험 결과

3.1 텅스텐 카바이드 가공 및 임계값

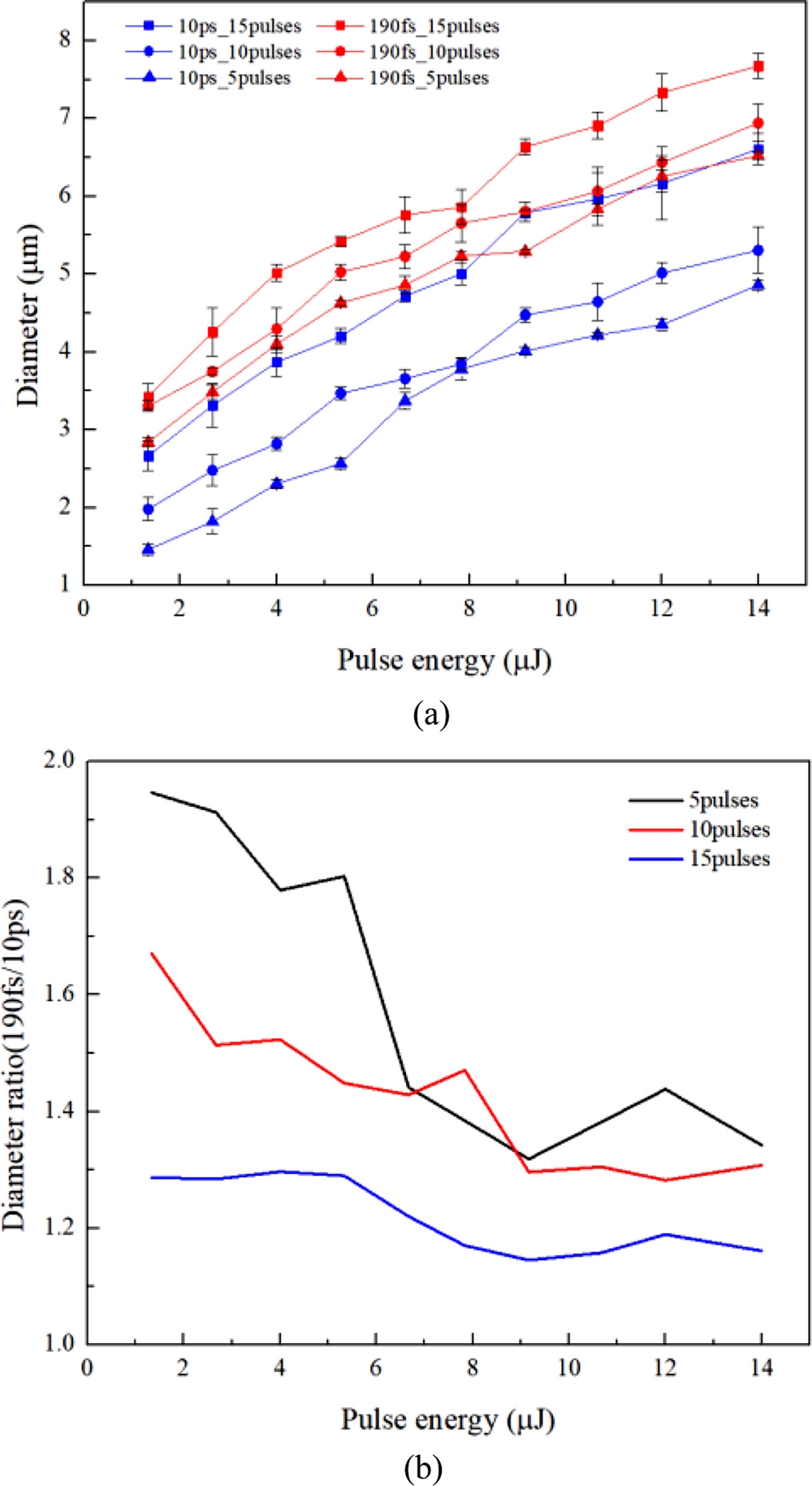

Fig. 2는 190 fs와 10 ps의 펄스에너지에 따른 가공 직경 변화에 관한 그래프이다. Fig. 2(a)에서 190 fs와 10 ps의 가공 직경을 비교하였다. 펄스에너지와 펄스 수를 증가할수록 가공 직경이 증가하는 것을 190 fs, 10 ps 펄스 폭에서 확인할 수 있었다.

레이저의 가공 효율을 고려하였을 때 낮은 펄스에너지, 적은 펄스 횟수의 경우 190 fs와 10 ps의 가공 직경 차이가 가장 많이 나고, 펄스에너지 및 펄스 횟수가 증가할수록 그 차이가 줄어드는 경향을 Fig. 2(b)에서 보여준다. 이러한 경향이 나타나는 것은 극초단 레이저 가공 시, 높은 첨두 출력에 의해 레이저와 가공되는 재료의 표면에 플라즈마가 형성이 되고, 형성된 플라즈마는 플라즈마 쉴딩(Plasma Shielding) 역할을 하여 그다음 조사되는 레이저의 펄스가 산란되거나 흡수되어 가공 효율을 저하시키거나, 가공되어 발생한 파티클들이 주변으로 비산하지 못하고 다시 가공된 곳으로 적층되는 현상이 발생한다.6-8 이로 인해 10 ps에 비해 매우 큰 첨두 출력 인하여 190 fs에서 생성되는 플라즈마는 유지 시간이 길고, 크기가 크다. 그리고 생성된 플라즈마의 밀도가 증가하기 때문에 펄스에너지 및 펄스 횟수가 증가할수록 가공 효율이 떨어진다.8

The diameter of hole created on WC surface by ultrafast laser: (a) The diameter of hole variation, and (b) The ratio of hole diameter (190 fs over 10 ps)

레이저 가공 시, 재료의 가공 임계값은 재료를 가공하기 위해 최소한의 레이저 에너지를 말한다. 그리고 가공 임계값을 구하는 방법은 J. M. Liu9에 의해 보고된 D2 Method 방법을 사용하였다.

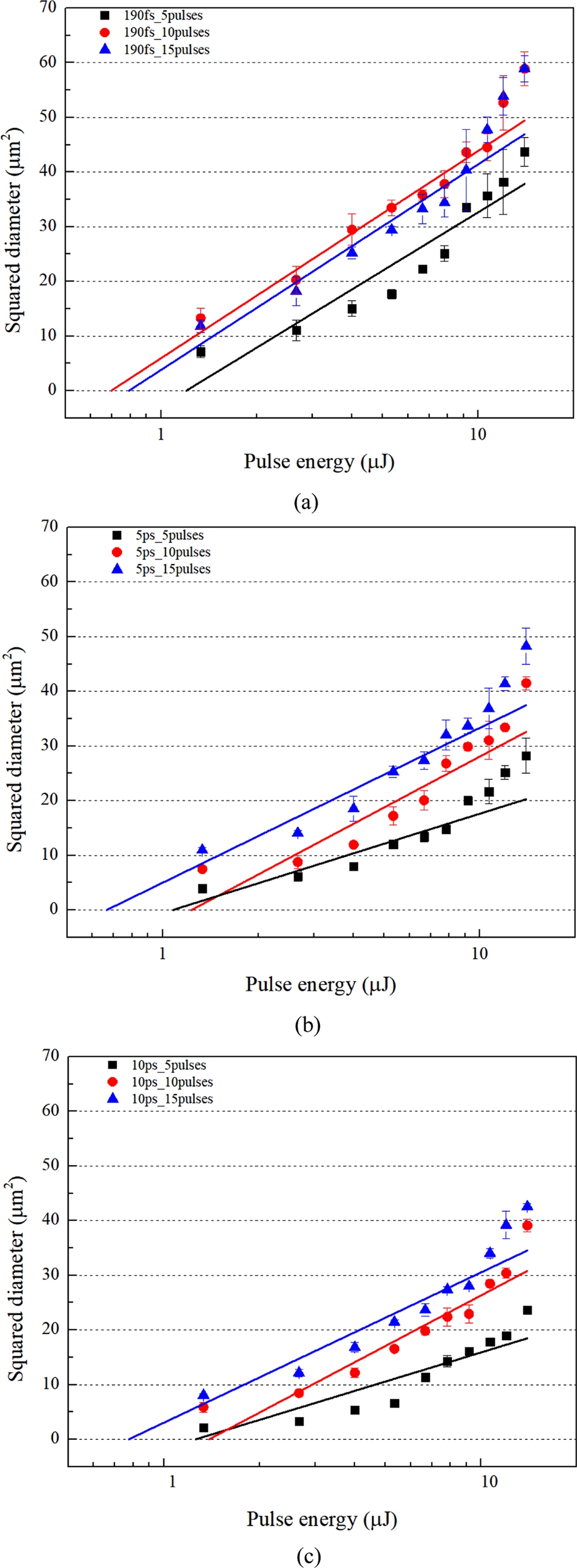

190 fs, 5, 10 ps의 가공 임계값을 비교해 보았다. Fig. 3은 Liu Plot으로 구한 Ablation Threshold Pulse Energy이며, Table 2에 각각 펄스 폭의 Ablation Threshold Fluence를 정리하였다. 190 fs에서 가장 적은 에너지에서 가공이 발생하며, 레이저 펄스 폭이 증가할수록 텅스텐 카바이드의 가공 임계값이 증가하였다. 그리고 레이저 펄스 수가 증가할수록 190 fs, 5, 10 ps의 가공 임계값은 비슷해지는 것을 보여준다. 레이저 펄스 수가 증가하게 되면 레이저를 맞은 재료 표면에 열이 지속적으로 누적된다. 이렇게 중첩된 열은 재료를 녹이게 되고 다음 조사되는 레이저 펄스는 중첩된 열과 함께 더 많은 가공을 발생하게 된다.10 이러한 현상으로 레이저 펄스 횟수가 많아질수록 5, 10 ps의 가공된 직경이 커져 190 fs와 임계값이 비슷해지는 것을 확인하였다. 또한 레이저 펄스 횟수가 증가하였을 때, 5, 10 ps의 가공 임계값 변화율이 크므로 펄스 폭이 짧을수록 재료에 미치는 열 영향이 적다는 것을 보여준다.

3.2 고에너지 가공

레이저 가공에서 높은 펄스에너지와 낮은 펄스에너지에서 가공 반응성이 다르기 때문에 각각의 펄스에너지 영역에서 가공을 수행하였다. Table 3은 높은 에너지의 극초단 레이저와 WC와의 가공성을 알아보기 위한 공정 조건을 나타내었다.

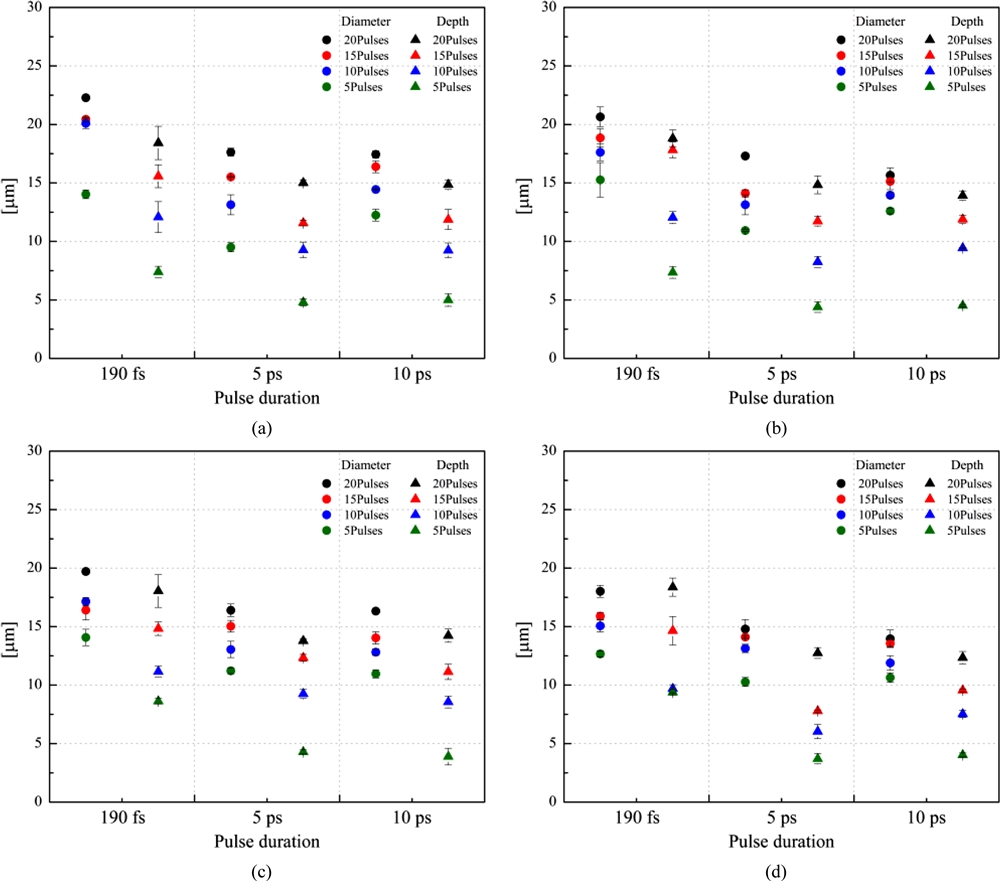

Fig. 4에서 고펄스에너지에서도 펄스에너지가 증가할수록 펄스 폭에 상관없이 가공 직경, 가공 깊이가 증가하는 것을 보여준다. 190 fs에서 가장 가공 직경이 넓고 가공 깊이가 깊은 것은 짧은 레이저 펄스 폭 길이로 인하여 재료에 전달되는 강도(Intensity)가 크기 때문이다.

Diameters and depths of ablated hole: (a) Pulse energy: 250, (b) Pulse energy: 200, (c) Pulse energy: 150, and (d) Pulse energy: 100 μJ

그러나 강도가 더 높은 5 ps가 10 ps의 가공되는 양이 비슷한 이유는 10 ps에서 보다 많은 열에너지가 발생하고 중첩된 열로 가공이 더 발생하여 가공되는 양이 비슷한 것으로 보인다.11 그리고 레이저 펄스 수가 증가할수록 가공 깊이는 깊어지는 것을 보여준다.

앞선 결과와 유사하게도 고에너지 영역에서 3가지의 레이저 펄스 폭 모두 레이저 에너지 및 펄스 횟수가 증가할수록 가공직경이 커지고 가공 깊이가 깊어지는 것을 확인하였다.

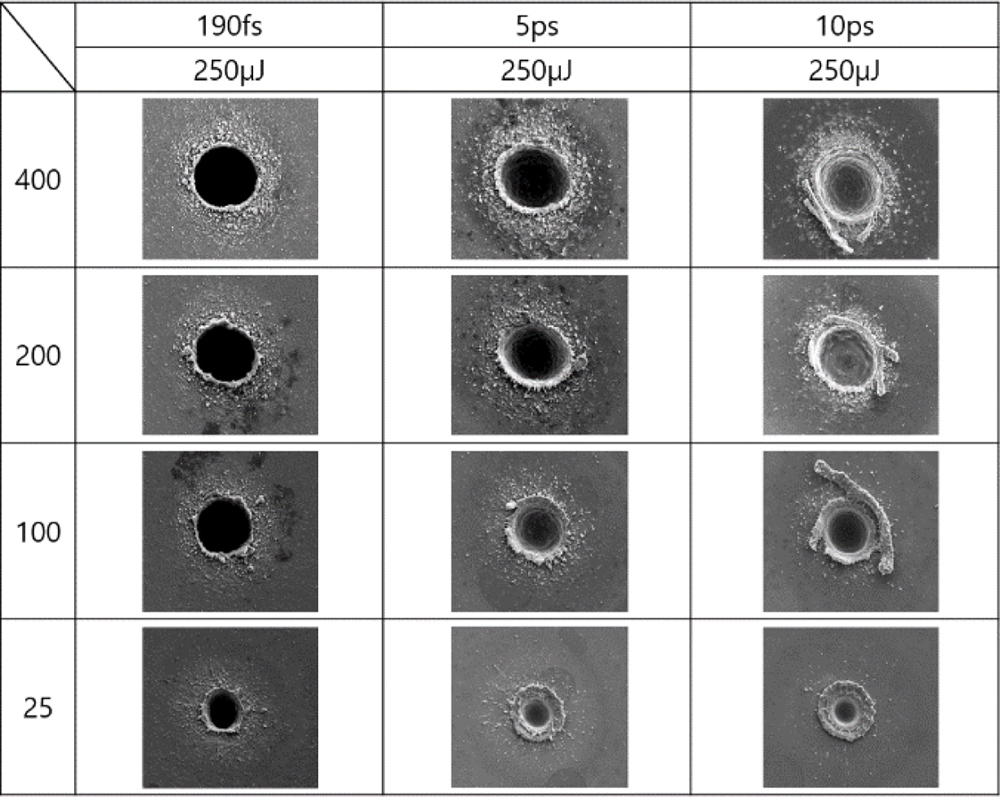

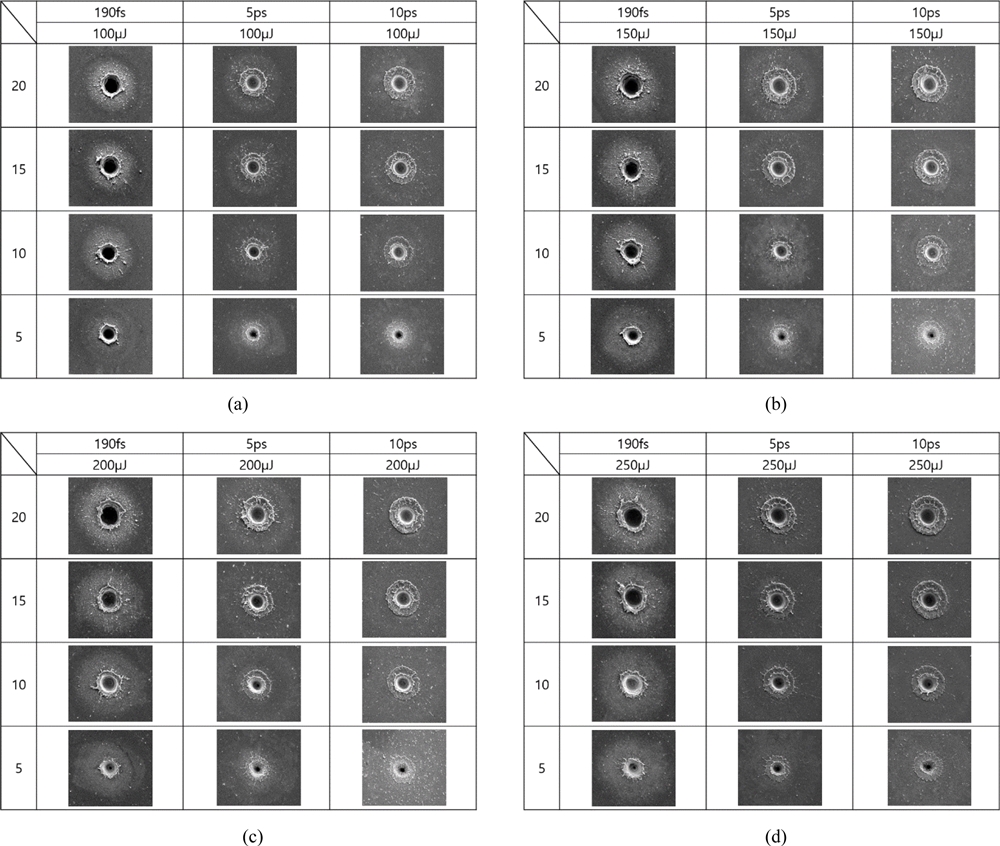

Fig. 5는 고펄스에너지에서 펄스 폭의 길이에 따른 가공 형상 결과를 보여준다. 조사된 레이저 에너지와 상관없이 190 fs의 가공물 주변부에는 옅은 원이 발생하는 것을 확인할 수 있었다. 옅은 원의 영역은 조사되는 레이저빔의 모양과 관련이 있다. 본 연구에서 사용된 레이저의 빔 모양은 가우시안 형태를 가진 레이저이다. 가우시안 빔 레이저는 가운데에서 에너지 분포가 가장 높고 가장자리로 갈수록 에너지 분포가 낮아지는 특성을 가지고 있다. 레이저 펄스 횟수 및 에너지가 증가하면 가공부 주변의 옅은 원이 선명해지는 것은 가우시안 빔 가장자리에서 에너지가 중첩이 되거나 에너지 분포가 증가하게 되기 때문이다.12

SEM images of hole ablated by high pulse energy and multi-pulses: (a) SEM images of 100, (b) SEM images of 150, (c) SEM images of 200, and (d) SEM images of 250 μJ

에너지에 상관없이 적은 펄스 횟수에서 190 fs는 가공이 발생하면서 가공부 가장자리에 버(Burr)가 발생하고, 주변으로 버와 파티클이 퍼져나간다. 하지만 5, 10 ps의 가공 원들은 190 fs 가공 원만큼 가공이 발생하지 않으며, 가공부 가장자리에 도넛 형태와 같은 버가 발생하는 것을 확인할 수 있다. 이러한 버의 도넛 형태는 펄스에너지가 증가할수록, 펄스 횟수가 증가할수록 뚜렷해지는 것을 볼 수 있다. 190 fs와 5, 10 ps의 펄스 폭에서 가공 후 다른 버의 형태를 보여주고 있다. 레이저 가공 후 발생하는 버는 열적 효과로 인한 것이다. 190 fs에서의 버는 찢긴 듯한 형태를 보여주는 반면 열 영향을 많이 받는 5, 10 ps에서는 도넛 모양과 같은 버가 발생한다.13

일반적으로 레이저와 금속재료가 상호작용할 때, 레이저의 에너지를 흡수한 곳에서 주변부로 열이 전달되기까지 10 ps의 시간이 걸리는데,14 펄스에너지, 펄스 횟수가 증가되어도 190 fs에서는 열이 전달되기 전에 가공이 완료되어 재료 주변부로 열이 퍼져나가는 양이 매우 적고, 펄스 폭이 길어질수록 가공 주변으로의 전달되는 열이 증가하여 가공부 주변으로 누적된 열의 양이 커져 가공부 주변으로 발생하는 버의 형상이 다르다.13,14

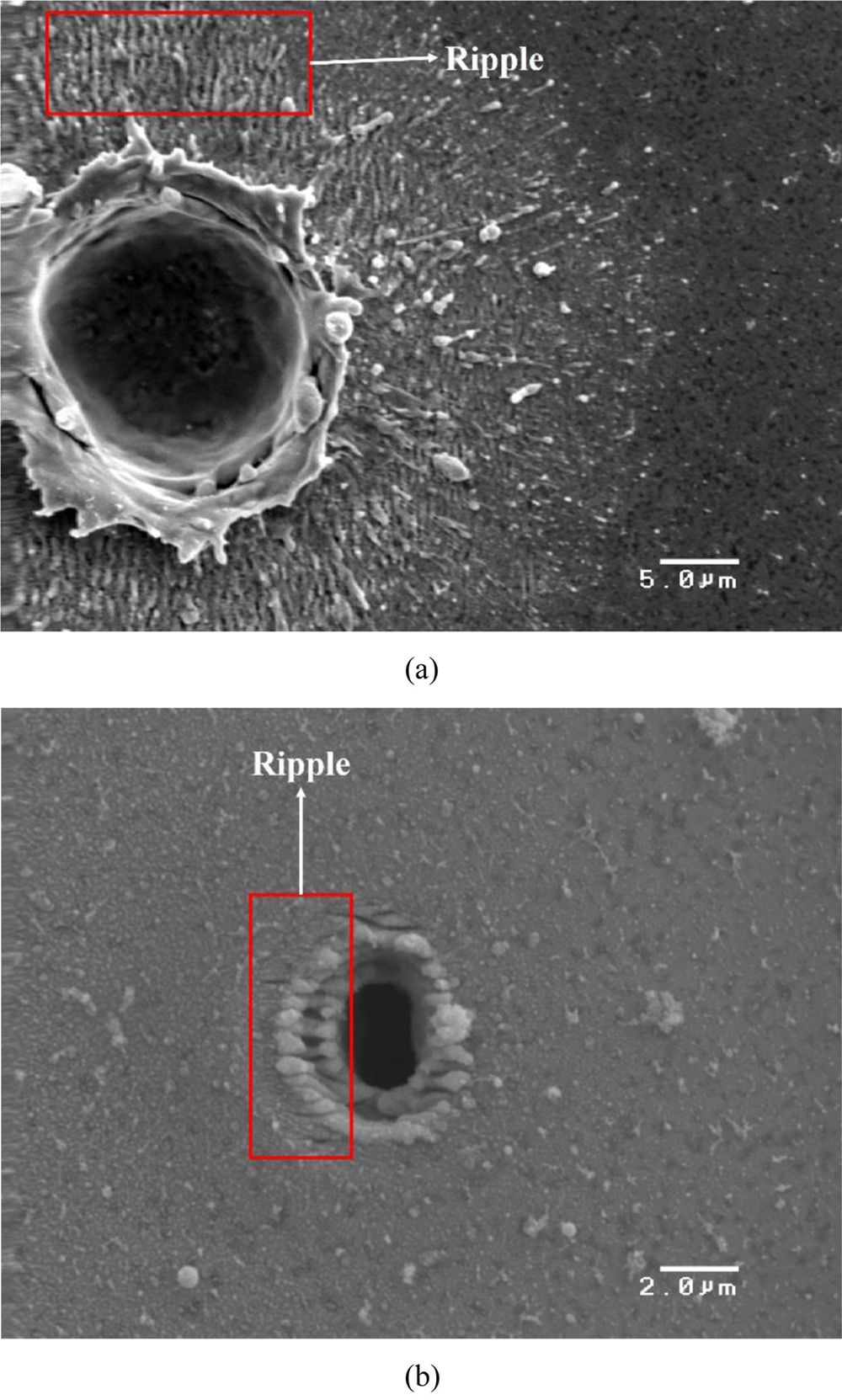

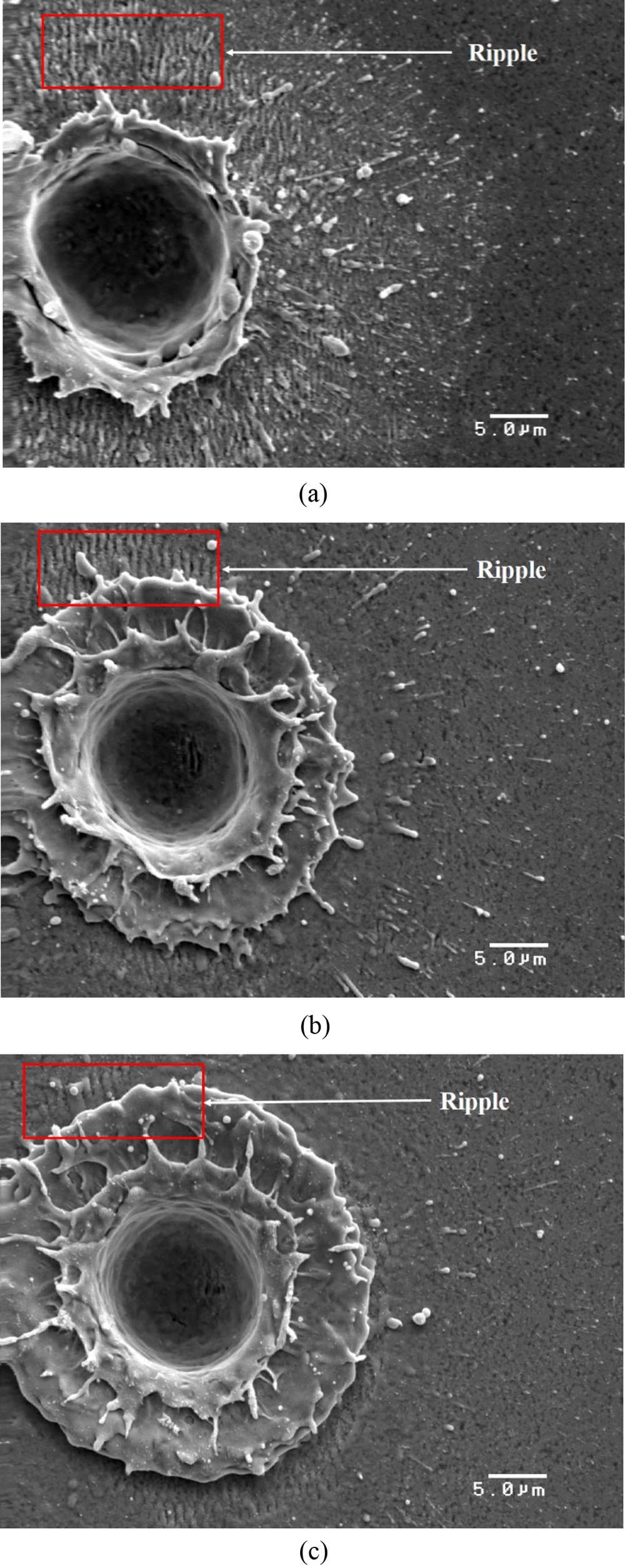

Fig. 6은 190 fs, 5, 10 ps의 250 μJ, 15 Pulses 가공물을 확대한 것이다. 같은 레이저 펄스에너지 및 펄스 횟수이지만 가공물의 형상이 다름을 보여준다. 첫 번째로 가공 홀의 벽면에서 다른 형상을 보여준다. 190 fs의 가공 홀의 벽면은 매끄럽지 못한 벽면을 보여주고 있으며 5, 10 ps의 가공 홀 벽면은 매끄러운 벽면을 가지고 있다. 짧은 펄스 폭에서는 강한 강도로 재료를 제거하는 메커니즘이 강하기 때문에 가공된 벽면이 매끄럽지 못하고,15 5, 10 ps는 강한 강도로 물리적으로 제거된 가공 벽면이 레이저에 의한 발생한 열에 의해 가공 벽면이 매끄럽게 가공되는 형상을 보여준다.16

SEM images on tungsten carbide by ultrafast laser: (a) 190 fs, 250 μJ, 15 pulses, (b) 5 ps, 250 μJ, 15 pulses, (c) 10 ps, 250 μJ, 15 pulses

두 번째로 Fig. 6에서 보이는 리플(Ripple) 형상이다. 레이저로 인해 발생하는 리플의 원인 중 하나는 가공 임계값 에너지 수준에서 입사하는 레이저 빔과 재료를 맞고 산란된 빔들이 간섭이 일어나 재료의 표면에 리플 패턴이 형성된다.17 Fig. 6에서 펄스 폭이 짧아질수록 가공부 주변으로 리플 패턴이 뚜렷해지는 것을 관찰할 수 있다. 이러한 경향은 레이저 펄스 횟수가 증가하거나 재료에 입사되는 에너지가 높으면 나타난다.18 가공되는 직경 또는 깊이 비교 이외에도 이러한 리플 패턴 형상으로 같은 레이저 에너지라도 재료에 전달되는 에너지는 펄스 폭이 짧을수록 커지는 것을 보여준다.

Fig. 7은 고펄스에너지인 250 μJ로 고정시키고 펄스 수를 25 Pulse 수에서 최대 400 Pulse까지 증가시켜 가공 형상을 보았다. 190 fs에서 가공 원 가장자리에 생성되는 버의 양은 매우 적고, 높은 첨두 출력으로 인해 깊게 가공 되었다. 5, 10 ps를 비교하였을 때 10 ps 가공부 주변으로 큰 버들이 형성된 것을 확인할 수 있다. 이러한 현상은 레이저 가공 시 발생하는 충격파(Shock Wave)에 의한 것으로 볼 수 있다. 충격파는 레이저 강도가 클수록 큰 충격파가 발생하고,19 레이저 중첩 횟수가 증가할수록 유지 시간이 길어진다.20 레이저 펄스 폭이 짧을수록 강한 충격파로 인하여 가공물들이 멀리 퍼지게 되어 가공부 주변에 버들이 적고, 펄스 폭이 길수록 충격파가 약해지기 때문에 가공물들이 멀리 퍼지지 않고 다시 적층되는 현상이 발생하여 큰 버들이 형성되고 가공부 가장자리를 이탈하는 현상을 보여준다.

3.3 저펄스에너지 가공

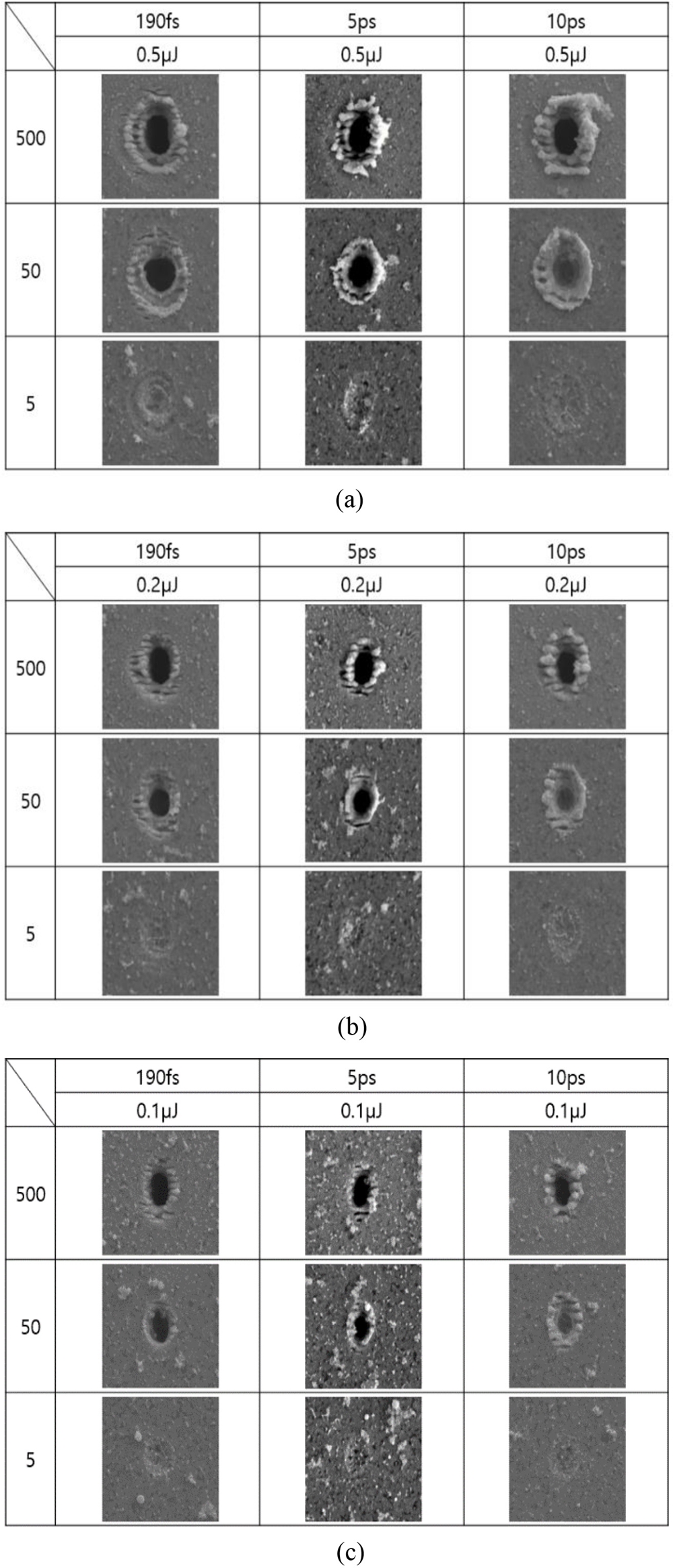

Fig. 8은 텅스텐 카바이드의 가공 임계값 부근의 펄스에너지에서 펄스에너지와 펄스 횟수를 변경하며 가공한 SEM 사진이다. 펄스 한 발만 조사하였을 때는 모든 펄스 폭, 펄스에너지에서 가공 식별 유무가 어려웠지만, 펄스 횟수를 증가할수록 가공이 발생하는 것을 확인하였다. 저펄스에너지에서도 펄스 횟수를 증가시킬수록 버의 크기가 커지는 것을 확인할 수 있었다.

하지만 고펄스에너지와는 다르게 버에 리플(Ripple) 형상이 겹쳐 발생한다. Fig. 6(a)에서 가공 원 주변부에 리플 모양이 발생하지만 매우 작은 간격을 띄는 리플이 형성되었다. 하지만 저에너지에서 발생된 리플 패턴의 간격은 매우 넓다. Fig. 8을 보면 리플 패턴의 간격도 펄스에너지가 클수록, 레이저 펄스가 많아질수록 커지는 것을 확인할 수 있었다.

저펄스에너지와 고펄스에너지의 리플 패턴을 Fig. 9에 비교하였다. 고펄스 레이저 가공에서는 촘촘한 리플 패턴이 형성되었고 저펄스 레이저에서는 좀 더 넓은 간격을 갖는 리플 패턴이 형성되었다. 이와 같이 다른 리플 패턴이 형성되는 이유는 가우시안 분포를 갖는 레이저 빔의 특성으로 인한 것이다. 가우시안 분포를 갖는 레이저 빔은 가운데가 가장 높은 에너지를 갖으며 가운데서 멀어질수록 에너지가 낮아진다. 그렇기 때문에 고펄스 에너지에서는 낮은 에너지가 조사되는 가공부 주변 표면에 리플 패턴이 생기고, 저펄스에너지에서는 가공부 가장자리에 리플 패턴이 형성이 된다. 그리고 리플 패턴의 간격이 다른 것은 높은 레이저 에너지에서는 넓은 간격의 리플 패턴이 형성되고, 낮은 레이저 에너지에서 좁은 리플 패턴이 형성된다.21

4. 결론

본 논문에서는 극초단 레이저를 활용하여 펄스 폭과 펄스 횟수를 조절하여 텅스텐 카바이드의 가공 임계값 변화, 저레이저 에너지, 고레이저 에너지의 가공 형상에 대하여 분석하였다.

레이저 펄스 폭 길이가 가장 짧은 190 fs, 레이저 펄스 횟수 10 Pulses에서 가장 낮은 가공 임계값 0.08 J/cm2을 보여준다. 이것은 펄스 폭이 짧을수록 재료에 가해지는 강도가 크고, 펄스 횟수가 증가할수록 재료에 열이 중첩되므로 열적 효과로 인해 가공 임계값이 낮아지는 것을 보여준다.

고펄스에너지에서는 펄스에너지가 증가할수록, 펄스 횟수가 증가할수록 가공 홀의 직경이 커지고 깊이가 깊어진다. 펄스 폭에 따라 가공 홀 주변에 발생하는 버의 형태가 다르다. 5, 10 ps에서는 열적 영향으로 인하여 가공부 주변이 부풀어 오르는 듯한 버를 형성하였다면 190 fs에서는 강한 충격에 인해 찢겨나간 버의 형태를 보여준다. 그리고 리플 패턴 형성은 펄스 폭 길이가 짧을수록 뚜렷하게 형성되었다.

저펄스에너지에서는 뚜렷한 가공이 발생하지 않지만 펄스 횟수를 증가할수록 텅스텐 카바이드를 가공하였다. 그리고 레이저 에너지 및 펄스 횟수를 증가시키면 리플 패턴의 간격이 넓어지는 것을 보여준다.

다양한 레이저 파라미터를 조절하며 텅스텐 카바이드를 가공한 연구를 통하여 레이저 폴리싱 및 드릴링 등 다른 레이저 응용 공정에 활용할 수 있을 것이라 판단된다.

REFERENCES

-

Wolfe, T. A., Jewett, T. J., and Singh Gaur, R. P., “Comprehensive Hard Materials,” Elsevier, pp. 185-212, 2014.

[https://doi.org/10.1016/B978-0-08-096527-7.00006-4]

- Cardarelli, F., “Ceramics, Refractories, and Glasses,” Materials Handbook: A Concise Desktop Reference, pp. 593-689, 2008.

-

Eberle, G. and Wegener, K., “Ablation Study of WC and PCD Composites Using 10 Picosecond and 1 Nanosecond Pulse Durations at Green and Infrared Wavelengths,” Physics Procedia, Vol. 56, pp. 951-962, 2014.

[https://doi.org/10.1016/j.phpro.2014.08.115]

-

Urbina, J. C., Daniel, C., and Emmelmann, C., “Experimental and Analytical Investigation of Cemented Tungsten Carbide Ultra-Short Pulse Laser Ablation,” Physics Procedia, Vol. 41, pp. 752-758, 2013.

[https://doi.org/10.1016/j.phpro.2013.03.144]

-

Dausinger, F., “Laser Drilling with Short Pulses,” Proc. of the International Symposium on Gas Flow and Chemical Lasers and High-Power Laser Conference, Vol. 4184, pp. 519-524, 2001.

[https://doi.org/10.1117/12.413990]

-

Luft, A., Franz, U., Emsermann, L., and Kaspar, J., “A Study of Thermal and Mechanical Effects on Materials Induced by Pulsed Laser Drilling,” Applied Physics A, Vol. 63, No. 2, pp. 93-101, 1996.

[https://doi.org/10.1007/s003390050357]

-

Le Harzic, R., Huot, N., Audouard, E., Jonin, C., Laporte, P., et al., “Comparison of Heat-Affected Zones due to Nanosecond and Femtosecond Laser Pulses Using Transmission Electronic Microscopy,” Applied Physics Letters, Vol. 80, No. 21, pp. 3886-3888, 2002.

[https://doi.org/10.1063/1.1481195]

-

Bogaerts, A. and Chen, Z., “Effect of Laser Parameters on Laser Ablation and Laser-Induced Plasma Formation: A Numerical Modeling Investigation,” Spectrochimica Acta Part B: Atomic Spectroscopy, Vol. 60, Nos. 9-10, pp. 1280-1307, 2005.

[https://doi.org/10.1016/j.sab.2005.06.009]

-

Liu, J., “Simple Technique for Measurements of Pulsed Gaussian-Beam Spot Sizes,” Optics Letters, Vol. 7, No. 5, pp. 196-198, 1982.

[https://doi.org/10.1364/OL.7.000196]

-

Di Niso, F., Gaudiuso, C., Sibillano, T., Mezzapesa, F. P., Ancona, A., et al., “Role of Heat Accumulation on the Incubation Effect in Multi-Shot Laser Ablation of Stainless Steel at High Repetition Rates,” Optics Express, Vol. 22, No. 10, pp. 12200-12210, 2014.

[https://doi.org/10.1364/OE.22.012200]

-

Chichkov, B. N., Momma, C., Nolte, S., Von Alvensleben, F., and Tünnermann, A., “Femtosecond, Picosecond and Nanosecond Laser Ablation of Solids,” Applied Physics A, Vol. 63, No. 2, pp. 109-115, 1996.

[https://doi.org/10.1007/BF01567637]

-

Xu, G., Dai, Y., Cui, J., Xiao, X., Mei, H., et al., “Simulation and Experiment of Femtosecond Laser Polishing Quartz Material,” Integrated Ferroelectrics, Vol. 181, No. 1, pp. 60-69, 2017.

[https://doi.org/10.1080/10584587.2017.1352332]

-

Domke, M., Matylitsky, V., and Stroj. S., “Surface Ablation Efficiency and Quality of Fs Lasers in Single-Pulse Mode, Fs Lasers in Burst Mode, and Ns Lasers,” Applied Surface Science, Vol. 505, Paper No. 144594, 2020.

[https://doi.org/10.1016/j.apsusc.2019.144594]

-

Bulgakova, N. M., “Fundamentals of Ultrafast Laser Processing,” New York: Jenny Stanford Publishing, pp. 122-124, 2013.

[https://doi.org/10.1201/b15030-4]

-

Wang, W., Mei, X., and Jiang, G., “Control of Microstructure Shape and Morphology in Femtosecond Laser Ablation of Imprint Rollers,” The International Journal of Advanced Manufacturing Technology, Vol. 41, Nos. 5-6, pp. 504-512, 2009.

[https://doi.org/10.1007/s00170-008-1490-9]

-

Zhao, W., Wang, W., Jiang, G., Li, B. Q., and Mei, X., “Ablation and Morphological Evolution of Micro-Holes in Stainless Steel with Picosecond Laser Pulses,” The International Journal of Advanced Manufacturing Technology, Vol. 80, Nos. 9-12, pp. 1713-1720, 2015.

[https://doi.org/10.1007/s00170-015-7145-8]

-

Sipe, J., Young, J. F., Preston, J., and Van Driel, H., “Laser-Induced Periodic Surface Structure. I. Theory,” Physical Review B, Vol. 27, No. 2, p. 1141, 1983.

[https://doi.org/10.1103/PhysRevB.27.1141]

-

Racine, V., Le Barh, M., Killaire, G., and Weck, A., “Effect of Polarization on Ripple Formation in Deep Femtosecond Laser Machined Cavities,” Journal of Materials Processing Technology, Vol. 271, pp. 162-171, 2019.

[https://doi.org/10.1016/j.jmatprotec.2019.03.034]

-

Mostafa, A. M., Hameed, M. F., and Obayya, S. S., “Effect of Laser Shock Peening on the Hardness of Al-7075 Alloy,” Journal of King Saud University-Science, Vol. 31, No. 4, pp. 472-478, 2019.

[https://doi.org/10.1016/j.jksus.2017.07.012]

-

Wang, Q., Jiang, L., Sun, J., Pan, C., Han, W., et al., “Enhancing the Expansion of a Plasma Shockwave by Crater-Induced Laser Refocusing in Femtosecond Laser Ablation of Fused Silica,” Photonics Research, Vol. 5, No. 5, pp. 488-493, 2017.

[https://doi.org/10.1364/PRJ.5.000488]

-

Shi, X. and Xu, X., “Laser Fluence Dependence of Ripple Formation on Fused Silica by Femtosecond Laser Irradiation,” Applied Physics A, Vol. 125, No. 4, pp. 256-264, 2019.

[https://doi.org/10.1007/s00339-019-2554-4]

Ph.D. candidate in the Department of Nano-Mechatronics, Korea University of Science and Technology. His research interest is Ultrafast-Laser machining.

E-mail: sinyg90@kimm.re.kr

POST-DOC in the Department of Laser & Electron Beam Application, Korea Institute of Machinery and Material. His research interest is Ultrafast-Laser machining.

E-mail: cws@kimm.re.kr

POST-DOC in the Department of Nano-Manufacturing Technology, Korea Institute of Machinery and Material. His research interest is Ultrafast-Laser machining.

E-mail: hykim@kimm.re.kr

Principal Research Engineer in the Department of Nano Manufacturing Technology, Korea Institute of Machinery and Material & Professor in the Department of Nano-Mechatronics, Korea University of Science and Technology. His research interest is Ultrafast-Laser machining.

E-mail: shcho@kimm.re.kr