다종 재료를 사용한 비조립식 3자유도 힘 센서

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this paper, a multi-material non-assemble 3-DOF Force-Sensor was proposed and developed to improve the efficiency in the manufacturing. The PLA-Filament was used to produce the frame-structure and the elastic-deformation, and the conductive-PLA-filament, to produce a transducer. A dual-nozzle 3D-Printer was applied to produce the monolithic-structure-type force-sensor with the multi-materials simultaneously in single-manufacturing-process. The sensor was designed in a tripod-structure to detect the 3-DOF force-components in an external-force and a mechanical-interpretation was conducted on the elastic-deformation, which acts as a load-cell. The output model of a Wheatstone-bridge circuit-based transducer serving as a strain-gauge was also produced. A calibration-testing device, comprising a rotating stage, which turns with 2-DOF (θ, ϕ), was also developed to apply force in every direction. By conducting the calibration test, the relations between the input and output were computed in as a matrix and the resolution of the sensor was determined through the evaluation of linearity and stability deviations.

Keywords:

3-DOF force-sensor, Additive manufacturing, Non-assembly, Multi-material, Dual-nozzle 3D printer키워드:

3자유도 힘 센서, 적층 제조, 비조립식, 다종 재료, 듀얼-노즐 3D 프린터1. 서론

힘-센서(Force-Sensor)는 대부분의 산업에서 다양한 목적에 따라 시스템의 성능을 좌우하는 핵심 부품이며, 다자유도화, 소형화, 경량화의 요구가 증대되고 있다. 이러한 기능적 향상을 위한 연구뿐 아니라 다양한 상황에서 활용하기 위한 구조가 복잡한 복합 형상의 센서 설계가 요구됨에 따라 효율적인 제작 효율 증대를 위한 노력이 요구되고 있다.

일반적인 힘-센서는 금속 가공부터 박막 제조 공정에 이르는 다양한 방법을 통해 제작된다. 이러한 제작 방식들은 대부분의 경우 탄성변형부(Elastic Deformation), 신호변환부 등의 힘-센서 구성요소들을 개별 가공하여 조립하는 방식이다.1,2 이와 같은 조립식 복합 공정 방식은 복잡 형상의 센서 설계일수록 제작 효율이 저하되며, 조립을 위한 체결부의 물리적 한계로 인해 소형/경량화에도 제한적이다.

이러한 요구에 따라, 다종 재료(Multi-Material)를 사용할 수 있는 듀얼-노즐-3D 프린팅(Dual-Nozzle Type 3D Printing) 제작 방식을 적용하여 복잡-형상(Complex-Shape)의 제작물을 단일-공정(Single-Manufacturing-Process)을 통해 조립이 필요없도록 일체형 구조로 비조립식(Non-Assembly) 제작 방식에 대한 연구가 활발하며, 힘-센서 제작 방식에 적용하고자 하는 시도가 지속적으로 제안되고 있다.3-9 최근 DLP (Digital Light Processing) 방식 기반 3D 프린팅 및 잉크젯 기술의 조합을 기반으로 한 복합-형상 구조의 스트레인-게이지(Strain-Guage) 센서 개발이 제안되었다.10 이 연구는 탄성변형부와 전도성-재료(Conductive Material)를 사용한 검지-신호변환부의 2종 재료 기반 비조립식의 단일 공정 제작 방식을 사용하였지만, 단일 자유도의 힘만을 측정할 수 있다. 또 다른 3D 프린팅 방식으로 FDM (Fused Deposition Modeling) 방식을 기반으로 서로 다른 기능성 재료를 사용하여 힘-센서 개발 및 제작하는 연구들이 보고되고 있다.11-16 FDM 방식은 나일론이나 PVDF 등의 비교적 강성이 낮은 소재에서 ABS나 PLA와 같은 높은 강성의 재료를 다양하게 사용 가능한 장점이 있고, 다종 재료의 사용이 간단하다는 편의성을 가지고 있기 때문에 가장 보편적으로 사용된다.

따라서 본 연구에서는 다중-재료를 사용하여 적층 제조 방식의 듀얼-노즐-3D 프린터를 통해 비조립식 3자유도 힘 센서를 단일 공정을 통해 제작한다. 다중-재료로는 프레임 파트를 제작하기 위한 강성이 높은 PLA와 검지-신호변환부를 제작하기 위해 전도성이 있는 전도 PLA를 사용하였다. 힘 센서는 3자유도의 힘 검출을 위해 Tripod 구조로 설계하였으며, FEM 해석을 통해 기구학적 해석을 수행하였다. 각각의 검지-신호변환부는 Wheatstone-Bridge로 회로를 구성하여 전기 신호를 검출하였으며, 3개의 검출 신호를 기반으로 기하학적 관계에 의해 3자유도 힘 성분이 산출한다. 최종적으로 개발된 힘-센서에 대해 교정시스템을 구축하여 개발된 힘 센서의 출력에 대한 교정 및 성능 검증을 수행하였다.

2. 3자유도 힘-센서 설계 및 제작

2.1 센서 설계

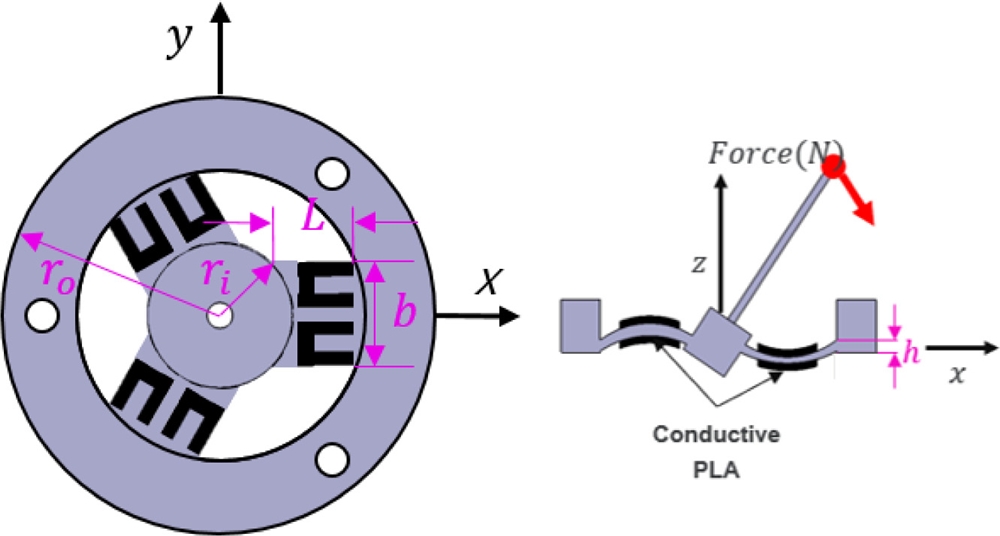

3자유도 힘-센서 제작을 위해 외력을 받아 변형하는 단순보(Load-Cell) 형태의 스프링-탄성변형부(Elastic Deformation)에 전도 PLA로 제작되는 Wheatstone-Bridge 회로 기반 스트레인-게이지가 결합되도록 구조를 설계하였다. 설계되는 힘-센서는 외부프레임(Frame Structure), 힘-작용점(Acting Point), 탄성변형부, 검지-신호변환부 등의 부품을 포함하여 비조립식으로 단일 공정을 통해 제작된다. 외부 힘이 작용할 때 3자유도의 힘 성분을 분리하여 검출하기 위해 Tripod 구조로 설계하였으며, 저항 변화를 거쳐 3개의 전압 신호를 출력하여 기하학적 관계에 의해 3자유도 힘 성분으로 변환되어 검출된다. 기하학적 설계 치수는 Fig. 1과 같이 외부-프레임까지의 반지름 크기 ro = 60mm, 내부 연결-지지부(Connecting Rod)의 반지름 크기 ri = 20mm이며, 스프링-변형부(Spring Elastic Deformation)의 길이 L = 20, 폭 b = 12, 두께 h = 5mm로 설계되었다.

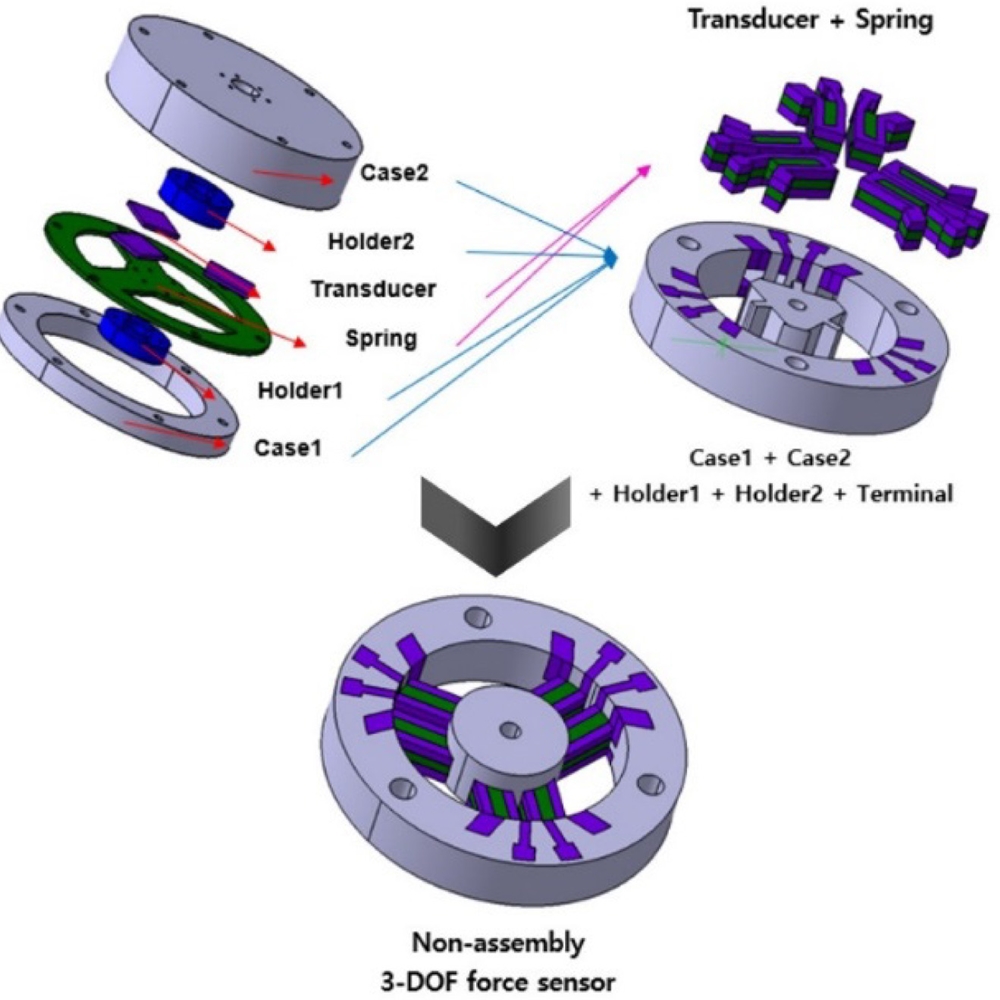

힘 센서의 탄성변형부와 신호변환부(Transducer)는 비조립식 검지-신호변환부로 통합 설계되었으며, 지지부(Holder)와 외부-케이스(Case)는 하나의 외부-프레임으로 통합 설계한 다음 회로와 접속이 가능한 터미널(Terminal)을 추가하여 Fig. 2와 같이 주요 부품에 대해 단일 공정을 통해 외부 프레임, 스프링-변형부와 검지-신호변환부의 일체형 구조로 비조립식 3자유도 힘-센서를 통합 설계하였다. 또한 외부-프레임 제작을 위한 PLA 필라멘트와 검지-신호변환부 제작을 위한 전도성 PLA 필라멘트의 재료 물성은 Table 1에 나타나 있다.

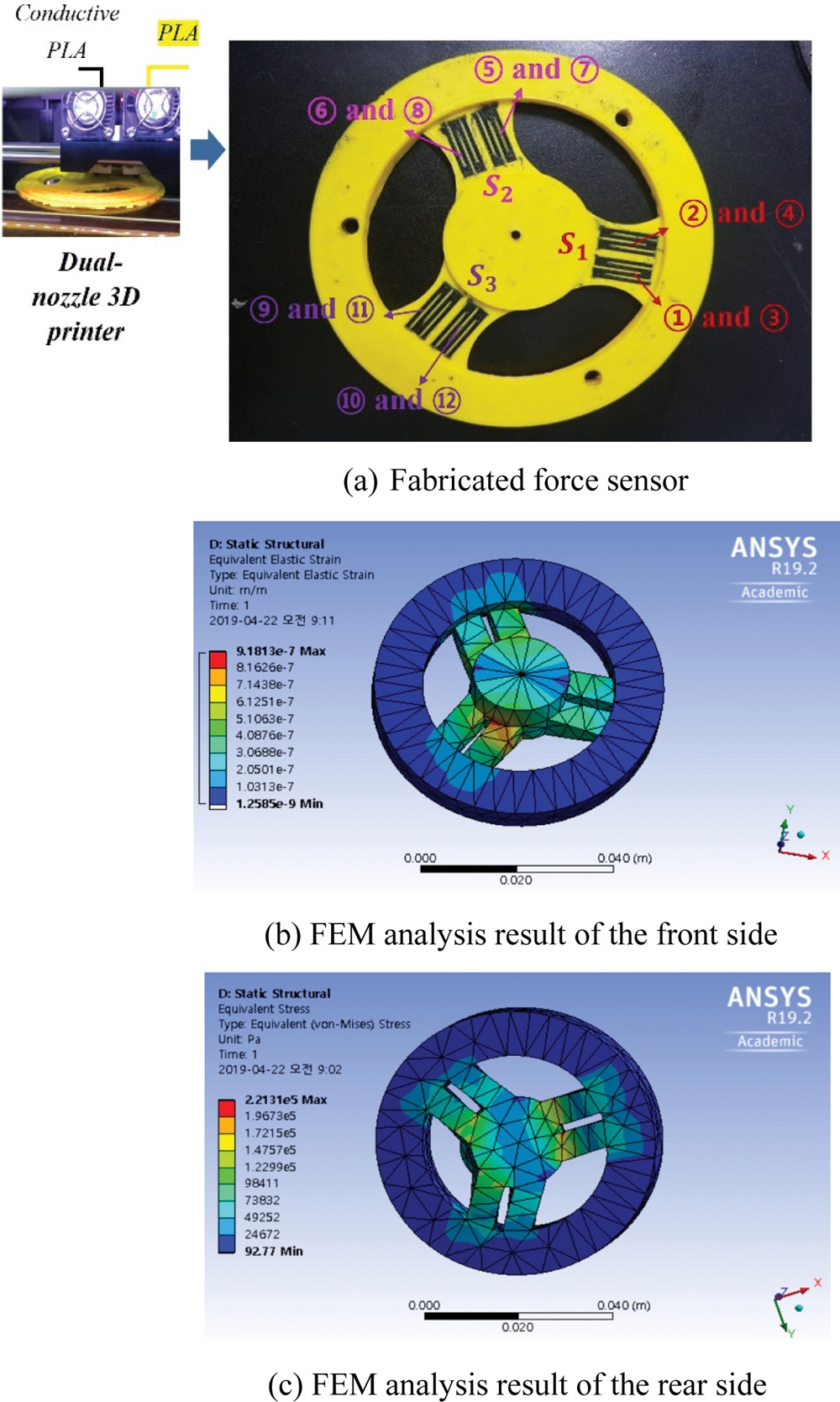

설계를 바탕으로 3자유도 힘-센서가 제작되었으며, Fig. 3에 표시된 것과 같이 Wheatstone-Bridge로 구성된 3개의 검지-신호 변환부(S1, S2, S3)에 포함되는 12개의 스트레인-게이지(게이지 번호 ①-⑫)의 초기 저항이 측정되었다(Table 2). 초기 저항 측정결과 앞면의 저항이 뒷면의 저항보다 대체적으로 높은 수치로 측정이 되었는데, 이는 센서의 설계 구조상 앞면의 스트레인-게이지에 더 높은 응력이 집중되기 때문인 것으로 보인다. 이에 대한 FEM 해석 결과는 Figs. 3(b)와 3(c)에 나타내었다. 또한 12개의 스트레인-게이지의 저항이 모두 상이한 이유는 힘-센서의 제조 방식인 적층 제조 방식에 따라 성형 경로와 레이어 간의 결합의 정밀도가 각각 상이하기 때문이다. 따라서 초기 저항에 대한 값을 교정 시 보상값으로 제공하기 위해 측정을 수행하였다.

2.2 탄성-변형부 역학적 해석

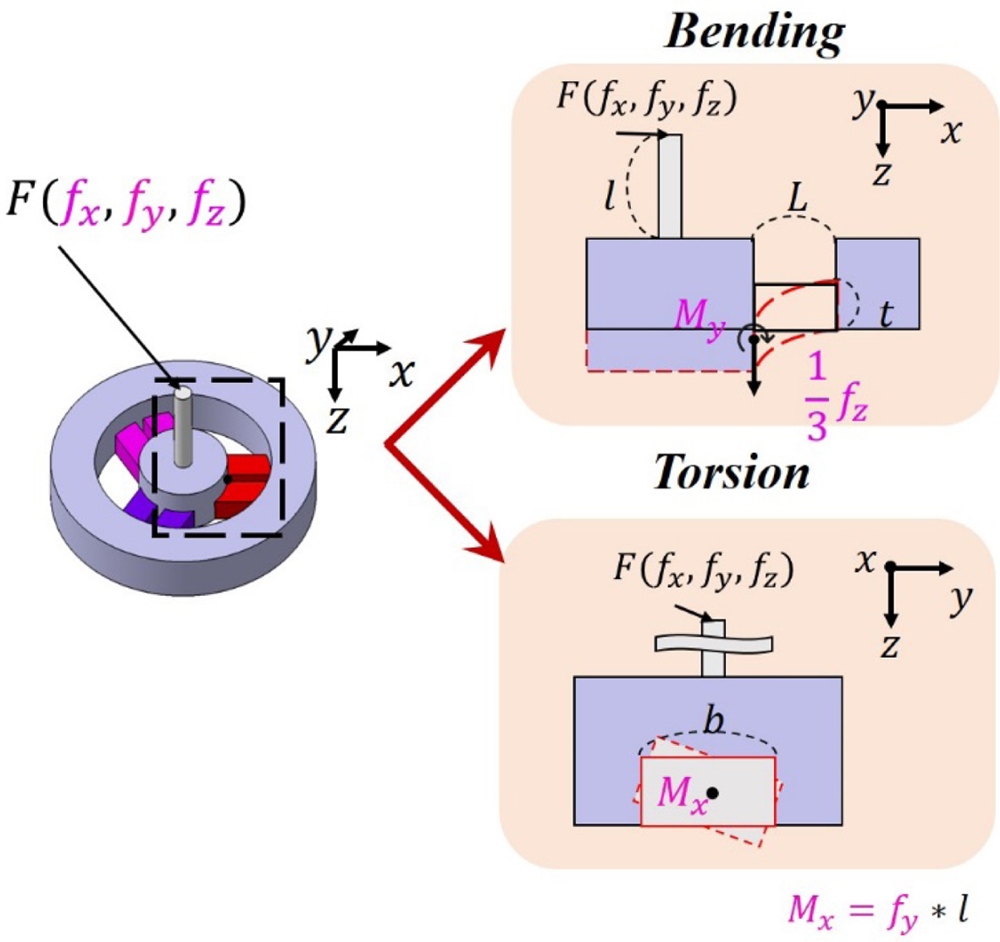

설계된 센서의 입출력 전달 함수에 대한 이론 해석이 수행되었다. 우선 센서 좌표계에 대해 x축을 기준으로 설계된 S1 검지부에 대해 역학적 해석을 통해 이론식을 수립하였다. 센서의 작용점에 입력된 3자유도의 외력 F(fx, fy, fz)이 작용하면 검지부는 수직력과 순수굽힘, 비틀림에 Fig. 4와 같이 변형한다.

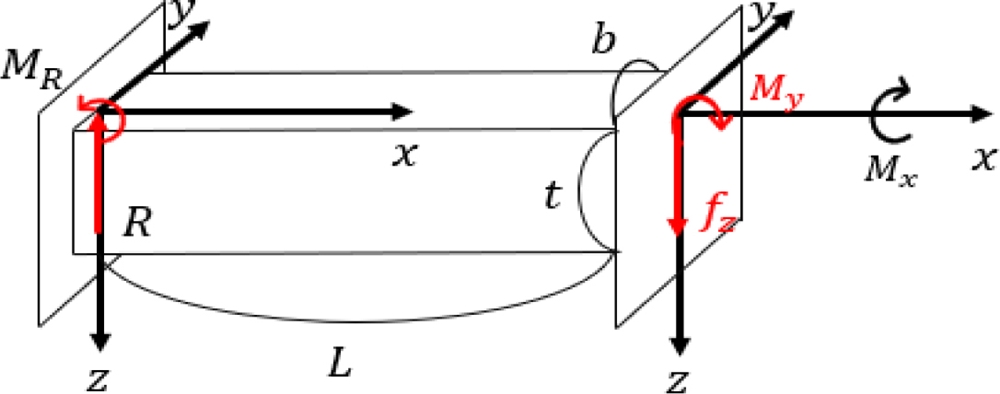

Fig. 5와 같이 1개의 보에서 발생하는 굽힘력과 비틀림 모멘트에 대해 작용점에 외력이 가했을 때의 응변 분포를 분석하기 위해 단순 모델링을 통해 이론 해석을 수행하였다.

우선, 수직력과 순수굽힘에 의한 굽힘응력에 대하여 외팔보의 길이가 L, 두께가 t, 폭이 b일 때 길이 방향 임의의 지점 x의 모멘트는 아래 식(1)과 같다.

| (1) |

이때, x = -(6My/Fz) 지점에서 모멘트는 0이며, x = L, x = 0에서 각각 M(L), My이다.

따라서 모멘트에 의한 임의의 지점의 응력 σ(x)은 식(2)와 같다.

| (2) |

모멘트에 대한 변형률 ε은 식(3)과 같이 표현된다.

| (3) |

그리고 비틀림 응력에 의한 변형에 대하여 보에 전달되는 토크의 식은 다음 식(4)와 같다.

| (4) |

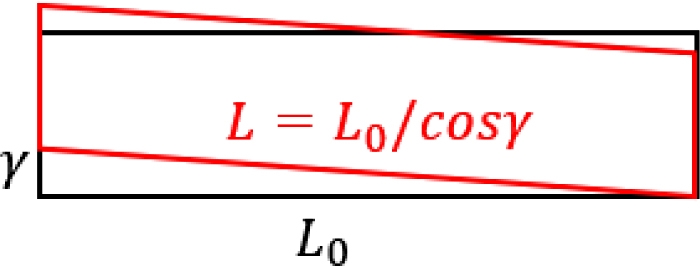

Fig. 6과 같이 비틀림에 따른 L0의 길이 변형은 L0/cos(γ) - L0의 기하학적 관계를 가지므로 변형률은 1/cos(γ) - 1이다.

이에 따라서 최종적으로 외력 F(fx, fy, fz)가 센서에 가해질 때 S1 검지부의 변형량은 다음 식(5)와 같은 식으로 표현된다.

| (5) |

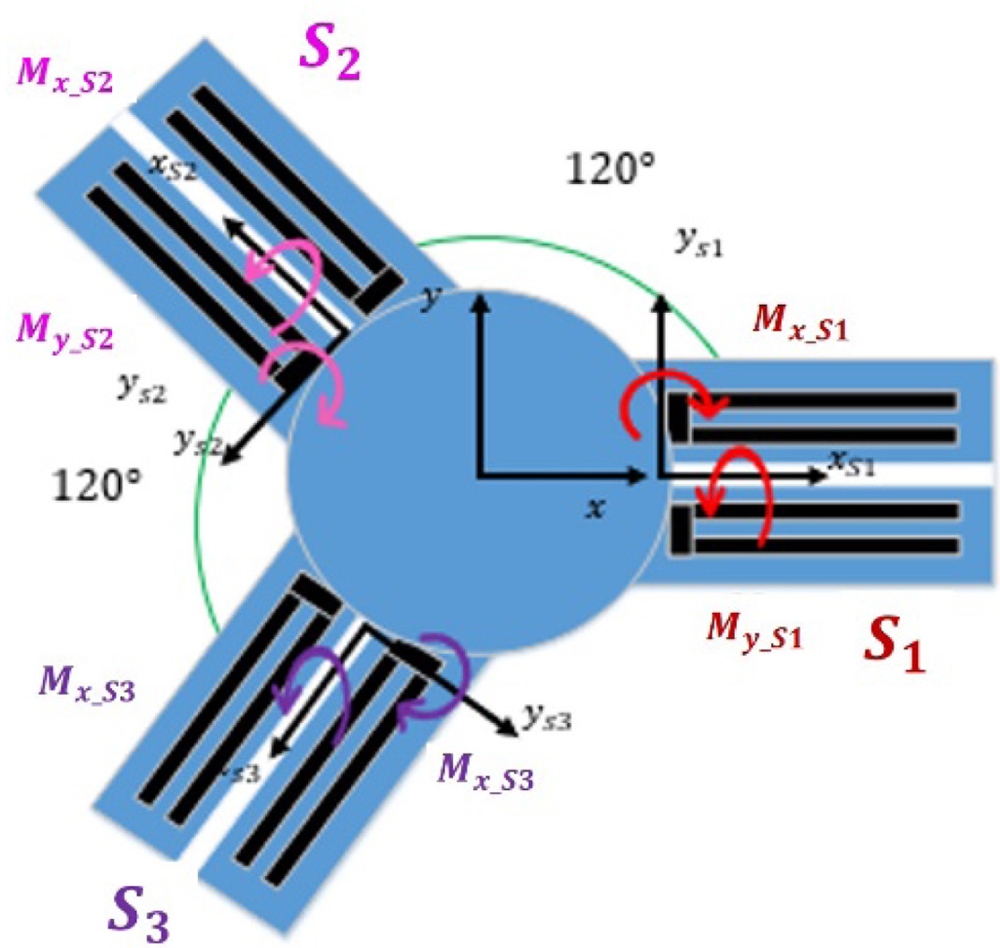

Fig. 7과 같이 3개의 검지-신호변환부(S1, S2, S3)에 대해 S2, S3 검지부들은 S1 검지부를 기준으로 각각 120 간격, 240 간격으로 배치되어있고, 이 두 검지부의 변형량에 관하여 S2 검지부를 대표로 이론 해석을 수행하였다. S2에 전달되는 yS2 방향 굽힘력은 다음 식(6)과 같다.

| (6) |

이때 굽힘응력 σ과 변형률 ε은 식(7)과 식(8)로 표현된다.

| (7) |

| (8) |

비틀림 모멘트는 xS2 방향으로 작용하며 다음 식(9)와 같다.

| (9) |

이때 전단응력 τ과 전단변형률 γ은 식(10)과 식(11)로 표현된다.

| (10) |

| (11) |

따라서 최종적으로, 외력 F(fx, fy, fz)가 센서에 가해질 때 3개의 검지-신호변환부(S1, S2, S3)의 변형량은 다음 식(12)부터 식(14)와 같은 식으로 표현된다.

| (12) |

| (13) |

| (14) |

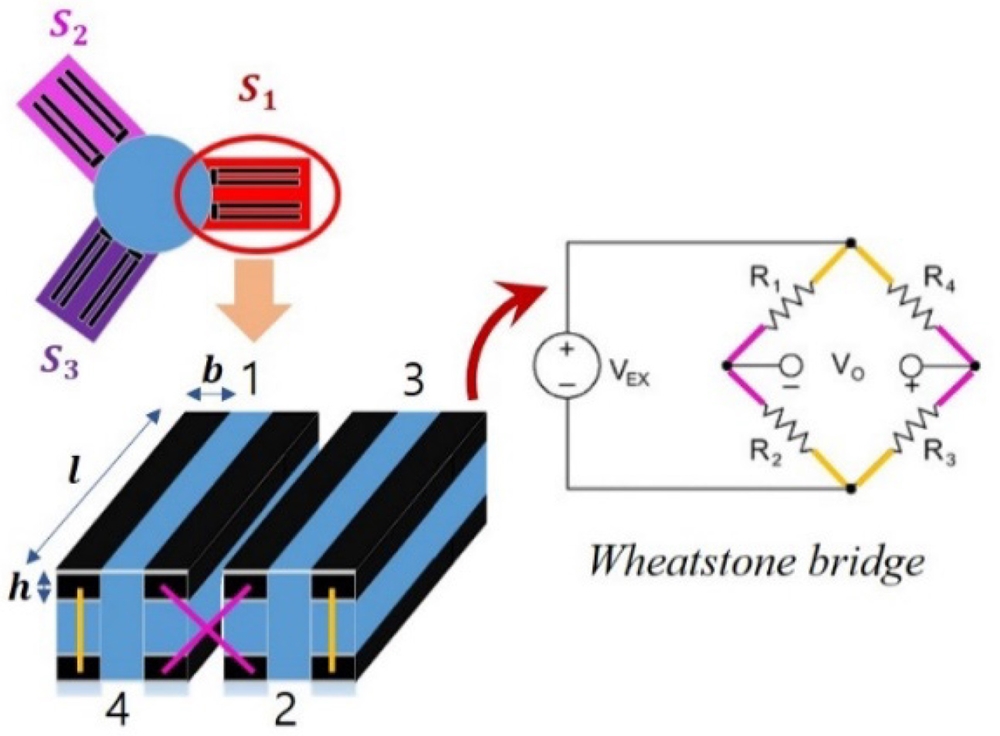

2.3 신호 출력 모델 이론 해석

설계된 3자유도 힘-센서의 3개의 검지-신호변환부는 Fig. 3과 같이 각각 4개의 스트레인-게이지가 Wheatstone-Bridge 회로로 연결된다. 이에 대한 개략도가 Fig. 8과 같다. 이에 따라 출력전압, 입력전압 및 저항의 관계는 다음 식(15)의 두 가지 식으로 나타낼 수 있다.

| (15) |

저항 단자의 길이, 폭, 높이에 대한 설계 치수에 따라 저항은 식(16)과 같이 결정되며, 저항 변화량 ΔR은 변형률 ε의 영향을 받아 식(17)과 같이 결정된다.

| (16) |

| (17) |

따라서 Gauge Factor는 다음 식(18)과 같다.

| (18) |

힘-센서 제작에 사용된 전도성 PLA의 푸아송비 v가 0.36이므로, 식(14)와 식(18)의 관계에 의해 출력전압 Vout은 식(19)와 같이 정리된다.

| (19) |

Fig. 8에 보이는 구조에서 R1, R3와 R2, R4의 변형은 비틀림에 의한 길이 변화는 동일하고, 굽힘에 의한 길이 변화는 반대이기 때문에 출력 전압을 계산할 때 각 감지부의 비틀림의 영향은 무시할 수 있다(γS1 = γS2 = γS3= 0). 따라서 비틀림의 영향을 무시한 각 검지부의 굽힘 변형률은 식(12)부터 식(14)로부터 각 검지부의 좌표 관계에 의하여 다음 식(20)부터 식(22)와 같이 표현된다.

| (20) |

| (21) |

| (22) |

이로부터 각 검지부의 최종 출력전압은 식(23)으로 표현된다.

| (23) |

3. 교정 시험 및 검증

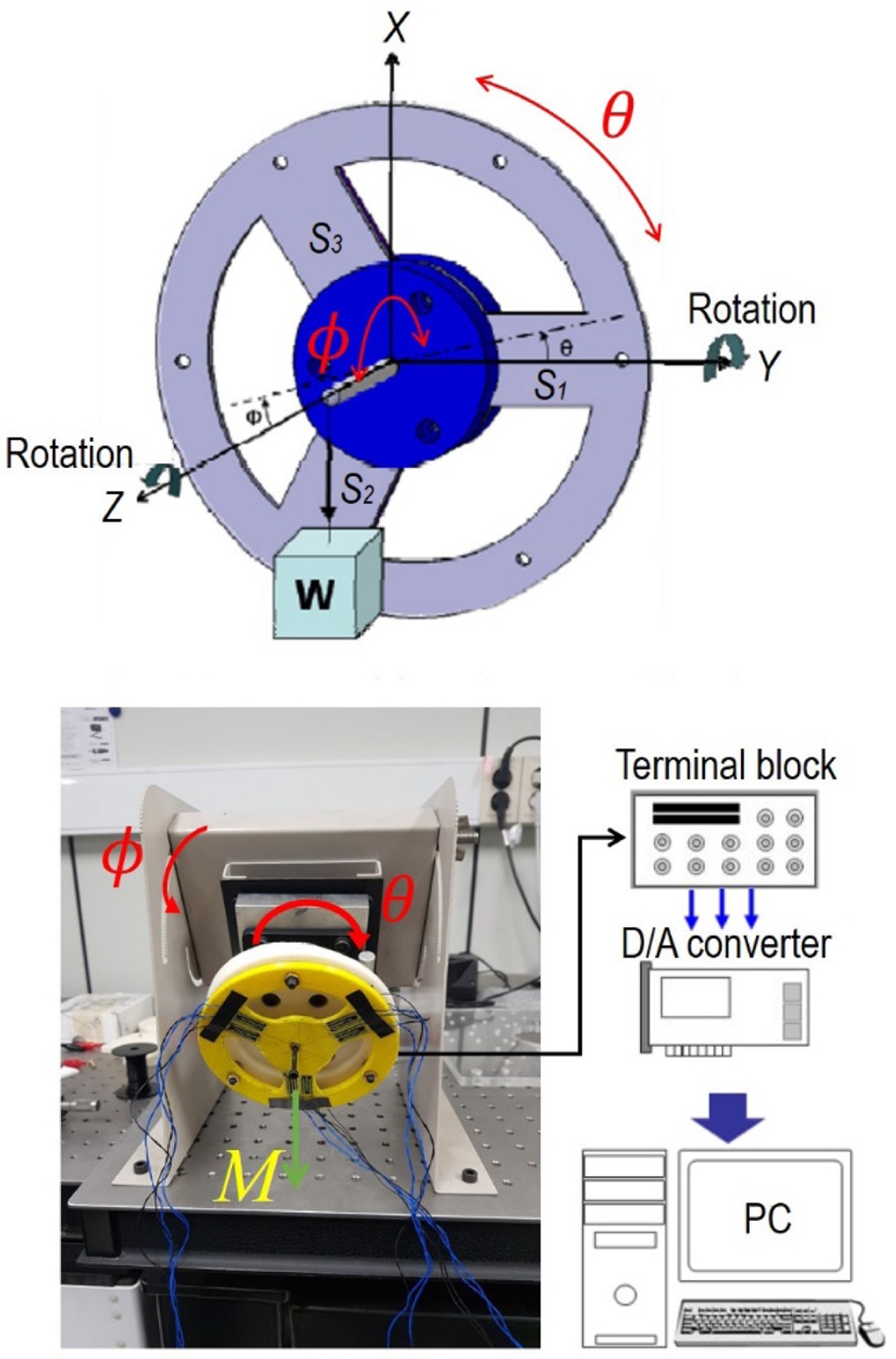

Fig. 9와 같이 교정 장치를 구축하고, 제작된 3자유도 힘-센서에 대한 출력값 사이의 교호작용의 오차를 보정하기 위해 교정 시험을 수행하였다. 본 연구에서는 Tripod 구조의 3자유도 힘-센서 설계에 따라 기존 일반적인 방식의 교정 방식이 아닌 중력에 의한 외력에 따라 작용점의 위치별 출력값을 기반으로 최소 제곱법을 이용한 민감도 행렬을 구한다. 힘 센서는 θ방향으로 회전이 가능한 회전스테이지와 ϕ방향으로 회전이 가능한 스테이지에 설치되고, 교정 대상 센서의 작용점에 질량 M과 회전각도 ϕ와 θ을 변경하면서 3자유도 힘을 가할 수 있으며, 그 관계식은 식(24)로 표현된다. 개선된 교정 장치의 원리에 따라 자중에 의한 처짐으로 발생하는 각 방향 입력 힘에 대한 출력 전압을 기록하여 평가한다.

| (24) |

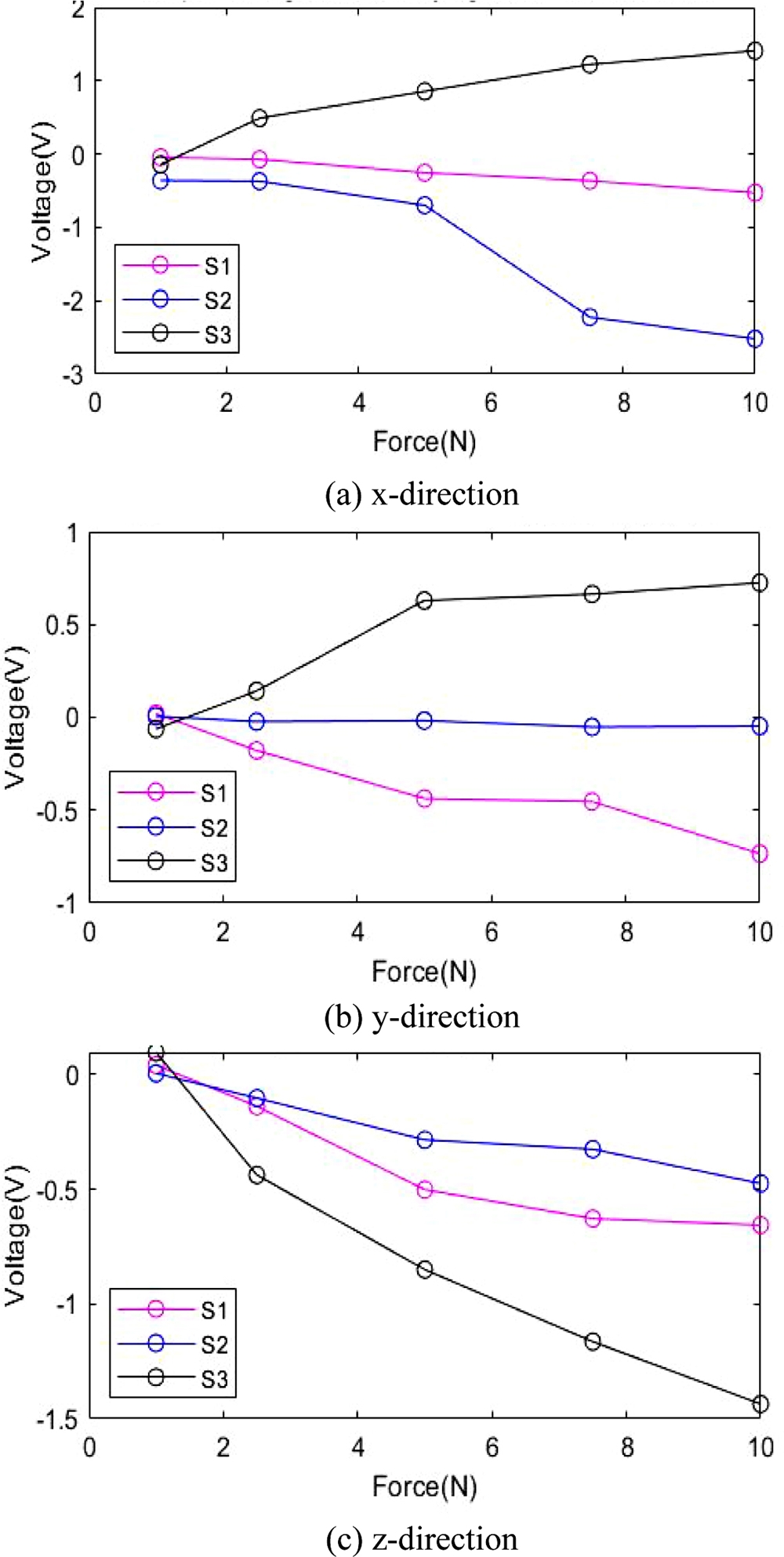

교정 시험을 통해 각 검지부의 입-출력 결과에 대한 최소제곱법 기반 선형성 검토 결과가 Fig. 10에 나타나 있으며, 그 결과를 바탕으로 민감도 행렬은 식(25)와 같이 구해진다.

| (25) |

따라서 Fig. 10에서 계산된 선형성 검토 결과에 따라 결정 계수 행렬은 식(26)와 같이 나타나며, 최솟값과 최댓값의 차이는 3D 프린터의 제작 정밀도에 의한 선형성 편차에 의해 발생하는 것으로 판단된다.

| (26) |

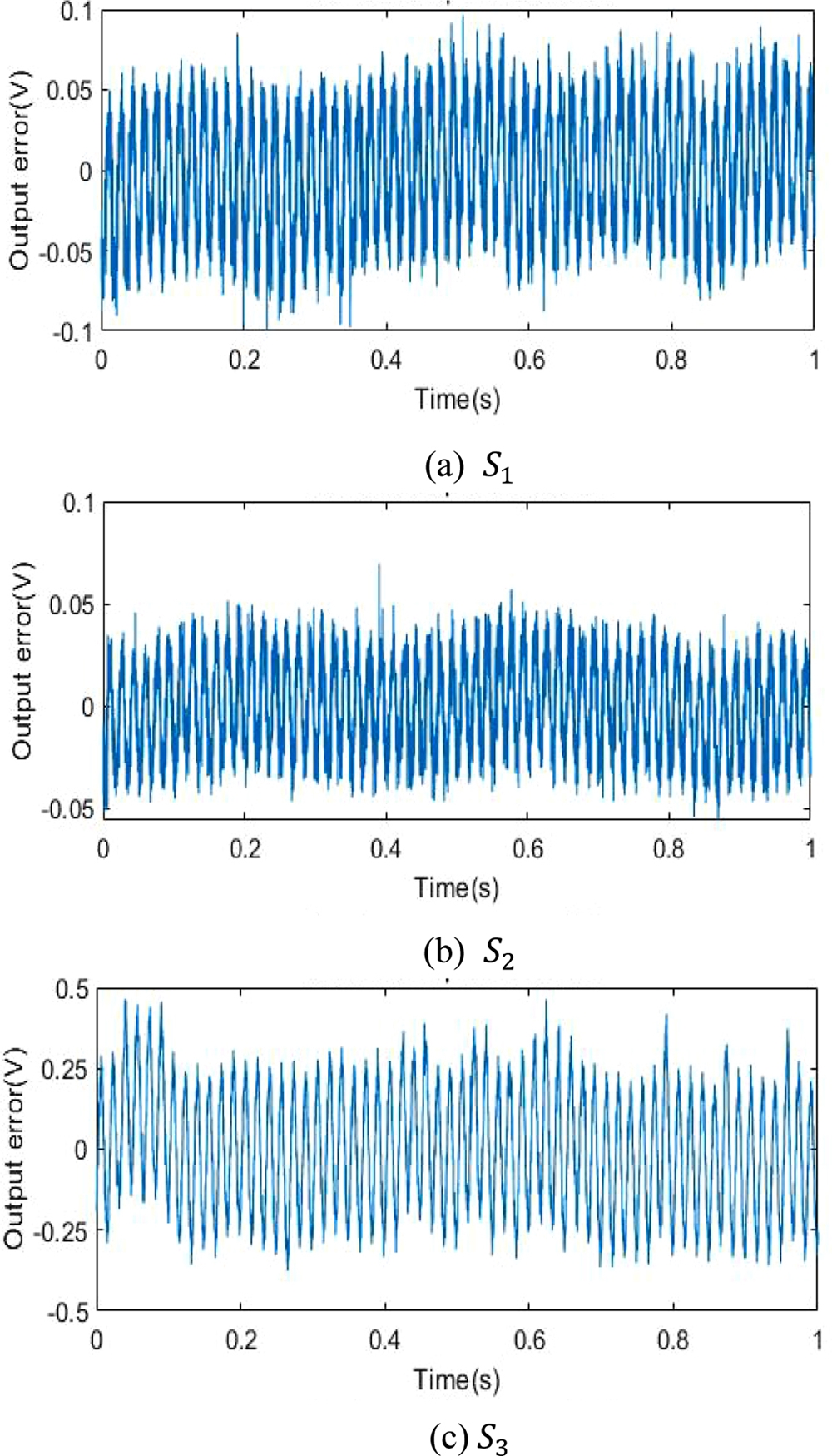

선형성 검토 및 획득된 결정계수를 기반으로 센서 출력 분해능 검증을 위해 시간에 따른 출력값을 획득하여 구한 안정성에 대한 표준편차는 S1 = 35, S2 = 39, S3= 588mV로 평가되었다. 이에 따라서, 95% 신뢰도로 각 축의 센서의 분해능을 평가하면 ρx = 70, ρy = 30, ρz = 440 mN이다. 임의의 입력에 대한 센서 출력 그래프는 Fig. 11에 나타내었다.

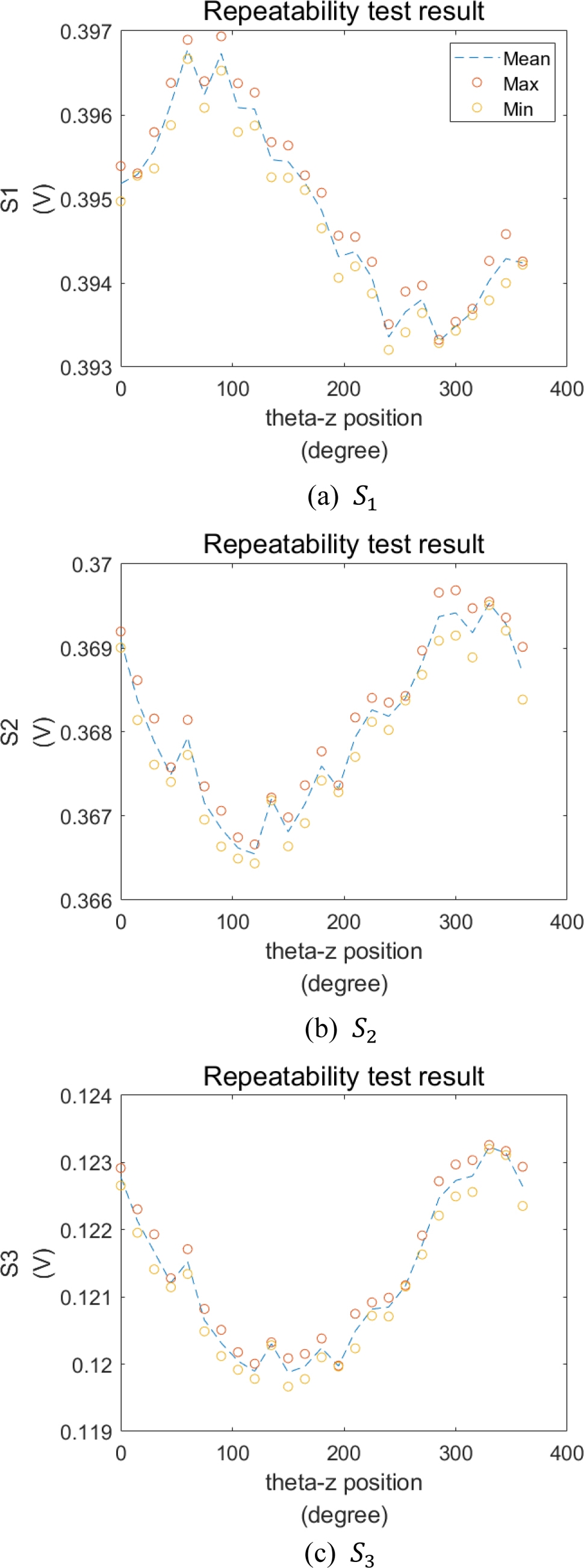

최종적으로 개발된 센서의 반복성이 평가되었다. 반복성 시험은 ϕ = -π/6의 조건에서 θ방향으로 회전 시 발생하는 센서 출력값 측정을 10회 반복 수행되었으며 평가 결과는 Fig. 12와 같다. 개발된 센서의 각 축의 센서 측정 성능에 대한 결과를 Table 3에 나타내었다.

4. 결론

다종-재료를 사용하여 적층-제조(FDM) 방식의 듀얼-노즐 3D 프린터를 통해 비조립식 3자유도 힘 센서가 개발되었다. 이에 따른 주요 결과는 다음과 같다.

(1) Tripod 구조의 3자유도 힘-센서를 구성요소의 기능별로 비조립화 통합 설계하였다. 탄성변형부와 신호변환부를 통합하여 검지-신호변환부를 설계하였으며, 지지부와 외부 케이스를 결합하여 외부프레임을 설계하였다. 다종 재료를 사용하는 3D 프린터에 의해 설계된 센서가 제작되었다.

(2) 검지-신호변환부의 재료로 전도성 PLA를 사용하였으며 외부프레임의 재료로 강성을 가지는 PLA를 사용하여 제작하였다.

(3) FDM 방식의 듀얼-노즐 3D 프린터를 사용하여 다종-재료 기반 단일-공정으로 비조립식 힘-센서를 제작하였다.

(4) 자중에 의한 처짐으로 발생하는 외력에 대해 2축으로 회전하면서 모든 위치별 3자유도 힘 출력에 대한 교정 시험을 수행하였다.

(5) 임의의 입력에 대한 센서의 반복성 및 분해능을 측정 및 산출하였고, 분해능은 ρx = 70, ρy = 30, ρz = 440 mN로 평가되었으며, 반복성은 각각 3.5, 2.7 그리고 10.1 mN로 측정되었다.

Acknowledgments

본 논문은 한국연구재단의 이공학개인기초연구 지원사업(No. NRF-2017R1D1A1B03033792)의 지원을 받아 수행된 연구임.

REFERENCES

-

Kim, M. G., Lee, D. H., and Cho, N. G., “5-DOF Force/Moment Sensor Using Optical Intensity Modulation in MR-Field,” Journal of the Korean Society for Precision Engineering, Vol. 30, No. 5, pp. 520-528, 2013.

[https://doi.org/10.7736/KSPE.2013.30.5.520]

-

Lee, D. H., Kim, M. G., and Cho, N. G., “Development of Multi-Degree of Freedom Carbon Fiber Plate Force/Torque Sensor,” Journal of the Korean Society for Precision Engineering, Vol. 29, No. 2, pp. 170-177, 2012.

[https://doi.org/10.7736/KSPE.2012.29.2.170]

-

Peterson, G. I., Larsen, M. B., Ganter, M. A., Storti, D. W., and Boydston, A. J., “3D-Printed Mechanochromic Materials,” ACS Applied Materials & Interfaces, Vol. 7, No. 1, pp. 577-583, 2015.

[https://doi.org/10.1021/am506745m]

-

Frutiger, A., Muth, J. T., Vogt, D. M., Mengüç, Y., Campo, A., et al., “Capacitive Soft Strain Sensors via Multicore-Shell Fiber Printing,” Advanced Materials, Vol. 27, No. 15, pp. 2440-2446, 2015.

[https://doi.org/10.1002/adma.201500072]

-

Saari, M., Cox, B., Richer, E., Krueger, P. S., and Cohen, A. L., “Fiber Encapsulation Additive Manufacturing: An Enabling Technology for 3D Printing of Electromechanical Devices and Robotic Components,” 3D Printing and Additive Manufacturing, Vol. 2, No. 1, pp. 32-39, 2015.

[https://doi.org/10.1089/3dp.2015.0003]

-

Christ, J. F., Aliheidari, N., Ameli, A., and Pötschke, P., “3D Printed Highly Elastic Strain Sensors of Multiwalled Carbon Nanotube/Thermoplastic Polyurethane Nanocomposites,” Materials & Design, Vol. 131, pp. 394-401, 2017.

[https://doi.org/10.1016/j.matdes.2017.06.011]

-

Li, K., Wei, H., Liu, W., Meng, H., Zhang, P., et al., “3D Printed Stretchable Capacitive Sensors for Highly Sensitive Tactile and Electrochemical Sensing,” Nanotechnology, Vol. 29, No. 18, Paper No. 185501, 2018.

[https://doi.org/10.1088/1361-6528/aaafa5]

-

Liu, Z., Qi, D., Leow, W. R., Yu, J., Xiloyannnis, M., et al., “3D‐Structured Stretchable Strain Sensors for Out‐of‐Plane Force Detection,” Advanced Materials, Vol. 30, No. 26, Paper No. 1707285, 2018.

[https://doi.org/10.1002/adma.201707285]

-

Jayanth, N. and Senthil, P., “Application of 3D Printed ABS Based Conductive Carbon Black Composite Sensor in Void Fraction Measurement,” Composites Part B: Engineering, Vol. 159, pp. 224-230, 2019.

[https://doi.org/10.1016/j.compositesb.2018.09.097]

-

Liu, M., Zhang, Q., Shao, Y., Liu, C., and Zhao, Y., “Research of a Novel 3D Printed Strain Gauge Type Force Sensor,” Micromachines, Vol. 10, No. 1, p. 20, 2019.

[https://doi.org/10.3390/mi10010020]

-

Saari, M., Xia, B., Cox, B., Krueger, P. S., Cohen, A. L., et al., “Fabrication and Analysis of a Composite 3D Printed Capacitive Force Sensor,” 3D Printing and Additive Manufacturing, Vol. 3, No. 3, pp. 136-141, 2016.

[https://doi.org/10.1089/3dp.2016.0021]

-

Agarwala, S., Goh, G. L., Yap, Y. L., Goh, G. D., Yu, H., et al., “Development of Bendable Strain Sensor with Embedded Microchannels Using 3D Printing,” Sensors and Actuators A: Physical, Vol. 263, pp. 593-599, 2017.

[https://doi.org/10.1016/j.sna.2017.07.025]

-

Kim, K., Park, J., Suh, J. H., Kim, M., Jeong, Y., et al., “3D Printing of Multiaxial Force Sensors Using Carbon Nanotube (CNT)/Thermoplastic Polyurethane (TPU) Filaments,” Sensors and Actuators A: Physical, Vol. 263, pp. 493-500, 2017.

[https://doi.org/10.1016/j.sna.2017.07.020]

-

Akbari, S., Sakhaei, A. H., Kowsari, K., Yang, B., Serjouei, A., et al., “Enhanced Multimaterial 4D Printing with Active Hinges,” Smart Materials and Structures, Vol. 27, No. 6, Paper No. 065027, 2018.

[https://doi.org/10.1088/1361-665x/aabe63]

-

Luan, C., Yao, X., Shen, H., and Fu, J., “Self-Sensing of Position-Related Loads in Continuous Carbon Fibers-Embedded 3D-Printed Polymer Structures Using Electrical Resistance Measurement,” Sensors, Vol. 18, No. 4, p. 994, 2018.

[https://doi.org/10.3390/s18040994]

-

Nag, A., Feng, S., Mukhopadhyay, S., Kosel, J., and Inglis, D., “3D Printed Mould-Based Graphite/PDMS Sensor for Low-Force Applications,” Sensors and Actuators A: Physical, Vol. 280, pp. 525-534, 2018.

[https://doi.org/10.1016/j.sna.2018.08.028]

Ph.D. candidate in the Department of Mechanical Design Engineering, Graduate School of Hanyang University His research interest is Diving error & form error measurement technique, Measuring system, Sensor development, Precision positioning system, Uncertainty analysis etc.

E-mail: bsw928@hanyang.ac.kr

M.Sc. the Department of Mechanical Design Engineering, Graduate School of Hanyang University. His research interest is Sensor development, Addictive manufacturing.

E-mail: minseok113@hanyang.ac.kr

Electronic engineer. Hyundai Motor Technology & Engineering Center (China) LTD. His research interest is Sensor development, Addictive manufacturing.

E-mail: qq121193229@gmail.com

Professor in the Department of Mechanical Engineering, Hanyang Universiy. His research interest is Measurement technology, Precision engineering, Surface metrology, Sensor, Positioning technology, Data analysis etc.

E-mail: ngcho@hanyang.ac.kr