CFRP 드릴링 공정에서의 공구마모 비교분석과 모니터링에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, carbon fiber-reinforced plastic (CFRP) has been attracting much attention in various industries because of its beneficial properties such as excellent strength, modulus per unit density, and anti-corrosion properties. However, there are several issues in its application to various fields. Severe tool wear issues in its machining have been noted as one of the most serious problems because it induces various serious machining failures such as delamination and splintering. In this regard, timely tool replacement is essential for reducing the influence of tool wear. In this study, tool wear, especially flank wear, in the CFRP drilling was investigated and monitored. First, the reproducibility of tool wear under the same machining condition was experimentally evaluated. And it is demonstrated that tool wear may remarkably differ even though the same machining condition is applied to the tools. Then, tool wear monitoring based on the feed motor torque was applied to the detection of tool life ending in the CFRP drilling process. Consequently, it was demonstrated that the average and maximum detection error of the tool life end were less than 7 and 14%, respectively.

Keywords:

Carbon fiber reinforced plastics, Tool wear, Drilling, Monitoring, Feed motor torque키워드:

탄소 섬유 강화 플라스틱, 공구마모, 드릴링, 감시, 이송모터 토크1. 서론

최근 에너지 절감 및 환경보호 등의 추세에 따라 산업계에서는 뛰어난 기계적 특성의 복합 소재에 관한 관심이 크게 증가하고 있다. 특히, 탄소 섬유 강화 플라스틱(Carbon Fiber Reinforced Plastic, CFRP)은 가장 대표적인 산업용 복합소재로서 산업계에서 주로 쓰이는 금속인 강과 알루미늄 합금에 비해 매우 가볍고 비강도가 높아 자동차, 항공기, 스포츠용품 등 다양한 분야에서 활용되고 있다.1 CFRP는 주로 탄소 섬유에 열경화성 수지를 함침하여 열과 압력을 가해 경화시켜 제작된다. CFRP는 탄소 섬유의 종류와 적층 방식에 따라 다양한 특성을 가진 CFRP 복합재를 제작할 수 있다.

CFRP는 높은 비강도에도 불구하고 고가의 제작공정 및 가공성의 한계 등으로 많은 문제를 가지고 있다. 특히, CFRP는 가공 시 가공 공구에 높은 마모를 동반하며, 박리현상과 미절삭 섬유와 같은 많은 가공결함을 가지고 있다.2-4 이들 중 공구마모는 가공결함을 일으키는 주요 원인으로써 CFRP 가공물의 가공 품질 저하에 큰 영향을 미치는 요인으로 알려져 있다.5 따라서, 가공물의 품질 향상을 위해서 공구가 적절한 시점에 교체될 필요가 있으며, 이를 위한 한 방법으로 공구마모 상태의 정확한 추정을 바탕으로 한 공구 상태 감시가 제시될 수 있다.

가공 공정에서 절삭 부하와 공구마모에 관한 다양한 연구가 수행되었다. 최근 Park 등은 딥러닝(Deep Learning) 기술을 이용하여 밀링공정에서의 공구마모를 감시하는 연구를 수행하였다.6 특히 드릴링 공정과 관련하여, Lin과 Ting은 드릴링 가공 시 발생하는 절삭 부하 신호와 공구의 여유면 마모와의 관계를 분석하고 절삭 부하 신호를 바탕으로 공구마모를 추정할 수 있음을 보였다.7 Kim 등은 주축 모터 전류와 절삭 토크와의 관계를 분석하여 공구마모를 추정하는 신호로 사용할 수 있음을 보였고, 가공 장비의 주축 모터의 전류 신호를 바탕으로 공구마모를 모니터링하였다.8 CFRP의 가공과 관련한 연구로 Ramirez 등은 가공 시 발생하는 가공열을 바탕으로 공구마모와 절삭 부하의 관계를 분석하였다.9 Wang 등은 드릴의 코팅 재질에 따른 공구마모를 관찰하고 분석하였다.10 또한, Iliescu 등은 드릴의 코팅 소재에 따라서 실험적으로 공구마모와 절삭 부하에 관해 분석하였고, 이를 바탕으로 공구의 마모에 관한 모델링을 진행하였다.11 Kim 등은 CFRP 밀링에서 섬유의 배열 방향과 반경 방향 가공 깊이가 공구마모에 미치는 영향을 분석하였으며, 이를 이용하여 공구마모를 추정할 수 있음을 보였다.12 Choi와 Lee는 CFRP 드릴링 공정에서 공정 상태, 공구마모 등을 모니터링할 수 있는 개방형 제어기를 제시한 바 있다.13

본 연구는 CFRP의 드릴링 공정에서 공구의 여유면 마모(Flank Wear, 이후 공구마모) 모니터링의 실질적인 적용을 위한 실험적 접근을 시도하였다. 우선 CFRP 드릴링 공정에서 공구마모의 일관성을 평가하기 위해 동일한 가공 조건에서 공구마모량의 재현성을 평가하였다. 또한 공구마모 모니터링의 핵심목표인 공구마모한계 검출과 관련하여 기존의 가공 횟수 기반의 공구수명 설정 방법에서 나아가 저가의 센서를 이용한 이송모터 토크 기반의 공구마모 모니터링을 이용한 공구마모한계 검출을 실험적으로 수행하여 그 가능성을 제시하였다.

2. 실험 장치 및 방법

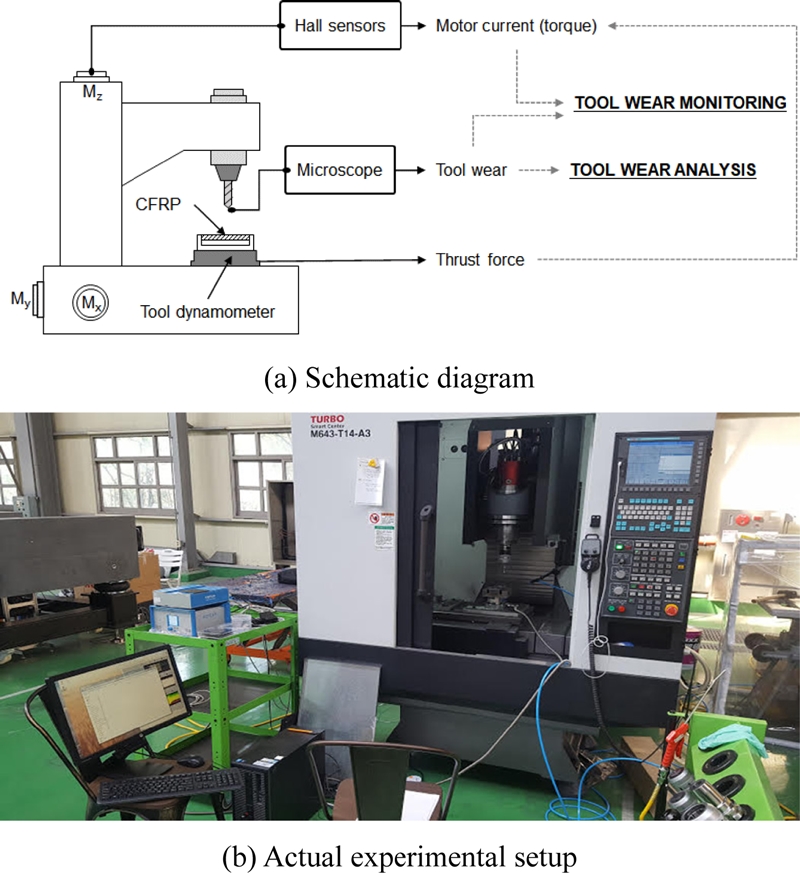

CFRP 시편에 대해 드릴링을 수행하였다. 가공 실험에 사용된 장비는 볼스크류와 서보모터를 이용한 3축의 소형 CNC 태핑 머신(M643-T14-A3, CSCAM)이었다. 특히 본 연구에서는 수직 이송축 모터의 토크를 공구마모 감시신호로 활용하고자 하였으므로 모터의 구동토크 측정을 위해 Hall-효과 센서(LA 25-P, LEM)를 이용하여 이송모터의 3상 교류전류를 측정하고 제곱평균제곱근(Root Mean Squaring, RMS)을 이용하여 등가의 직류전류로 변환하여 사용하였다. 또한 CFRP 드릴링 시 발생하는 절삭 추력을 측정하기 위해 4축 공구동력계(Type 9272, Kistler)를 이용하였다. 신호 수집은 아날로그-디지털 변환(CDAQ-9174, NI)을 통해 수집되었다. 공구 여유면의 마모량 측정을 위해 고분해능 디지털 카메라(T300, eXcope)가 부착된 스테레오현미경(SMZ745T, Nikon)을 이용하였다. Fig. 1(a)는 실험 장치의 구성과 개요를 도식적으로 제시하며, Fig. 1(b)는 실제 실험 환경을 보여준다.

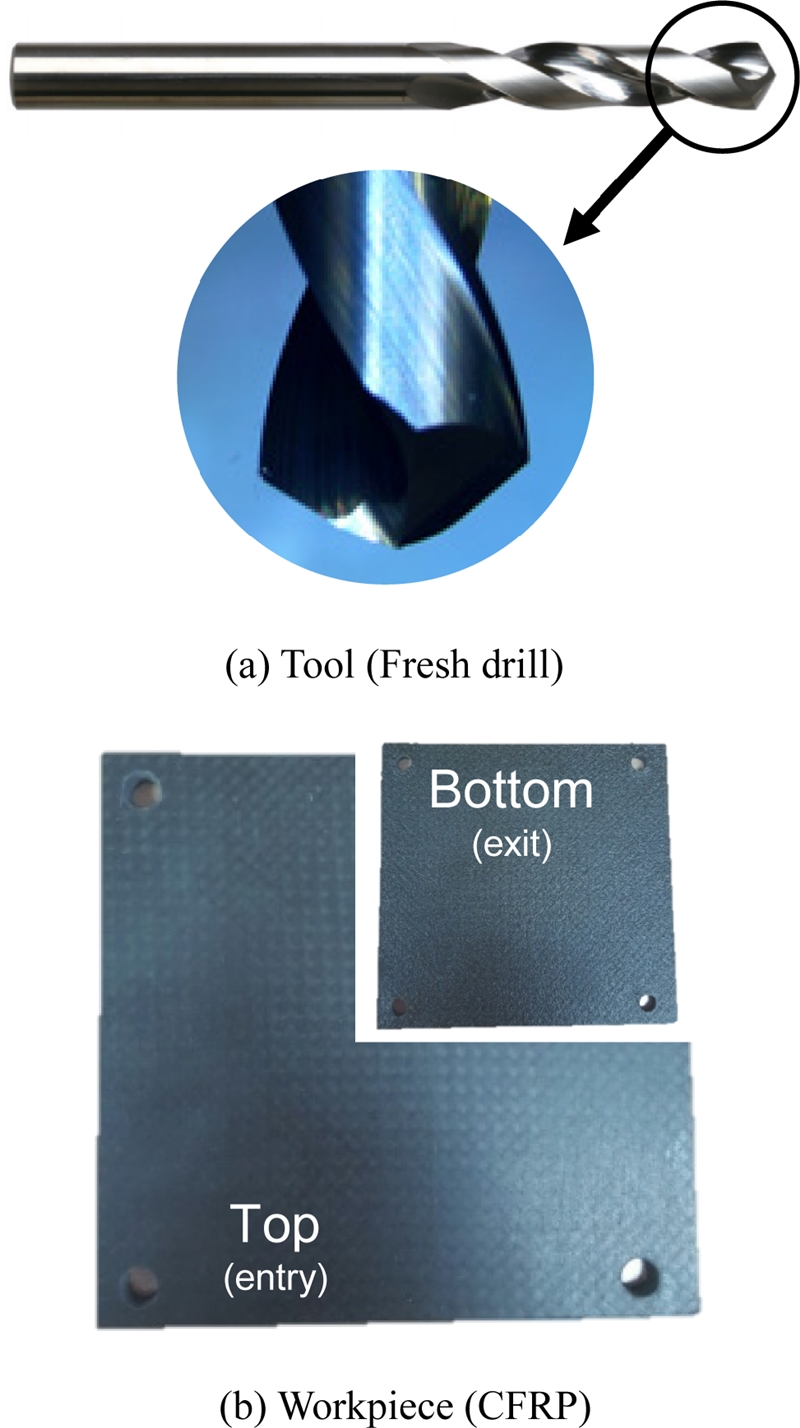

Fig. 2는 본 연구에서 사용된 드릴링 공구와 CFRP 시편을 보여준다. CFRP 시편은 T1000급의 탄소 섬유로 구성된 실제 항공기에 사용되는 소재이다. 사용된 CFRP 시편은 0/45/90/-45°의 다중 방향의 적층 배열을 가지고 있으며, 추가적으로 상하 표면층은 직물형으로 되어있는 5 mm 두께의 판형 구조이다. 한편, 가공에 사용된 드릴 공구는 텅스텐 카바이드 재질이며, 별도의 코팅이 되지 않아 실제의 경우에 비해 마모가 더 조속히 이뤄져 실험의 편의성을 높이도록 하였다. 공구의 직경은 8 mm이며, 선단각은 118°인 솔리드-스파이럴(Solid Spiral) 형상의 드릴 공구이다. 위의 시편과 공구를 이용한 드릴링 실험에서 가공 조건은 주축 회전속도를 5000 rpm으로 하였으며, 1회전당 이송량을 0.08 mm/rev으로 하여 공구 제조사의 권장 조건과 유사하도록 하였다.

본 연구의 실험은 크게 세 가지로 구성된다. 첫 번째 실험은 하나의 공구를 이용하여 500개의 구멍을 뚫는 동안 매 50번째 구멍가공마다 공구의 마모와 가공 품질을 측정하여 공구마모와 가공 품질에의 영향을 분석하였다. 두 번째 실험은 동일한 공구와 시편에 대해 동일한 가공 조건에서 동일한 양의 실험을 수행했을 때 공구마모량을 측정하여 공구마모의 재현성을 평가하였다. 마지막 실험에서는 수직축 이송모터의 토크신호를 모니터링 신호로 하여 공구마모한계 검출 실험을 수행하고 이때 공구마모의 모니터링의 정확도와 그 적정성을 평가하였다.

3. 실험 결과 및 분석

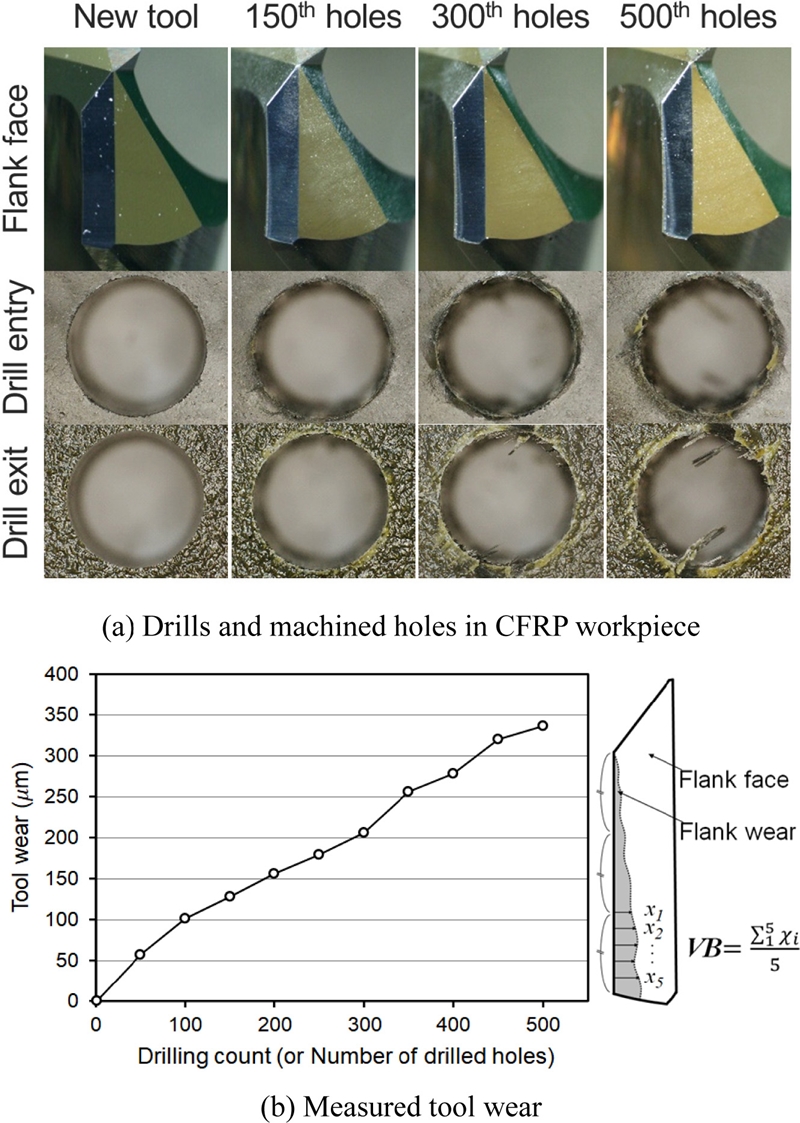

3.1 공구마모 성장

Fig. 3은 하나의 공구를 이용하여 500개의 구멍을 가공하는 동안 측정된 공구마모 및 가공 품질을 보여준다. 특히, Fig. 3(a)에서 보인 바와 같이 공구의 여유면은 가공이 진행됨에 따라 마모의 양이 증가함을 볼 수 있으며, 여유면의 마모는 드릴 공구의 축에서 반경 방향 외곽으로 멀어짐에 따라 점진적으로 증가함을 볼 수 있다. 구멍가공 시의 시편의 입구에서는 구멍의 모서리를 따라 박리현상이 관찰되었으며, 출구 부분에서는 박리와 함께 미절삭 섬유 또한 확인되었다. 이러한 가공결함은 주어진 조건에서 약 150회 이상의 구멍가공 후 두드러지게 발생함을 확인하였다.

Tool wear and machining quality with respect to drilling count (Equivalently, number of drilled holes) during drilling 500 holes in CFRP

Fig. 3(b)에서는 500번째 구멍을 가공할 때까지 매 50번째의 구멍마다 현미경을 이용하여 측정된 공구마모량을 보여준다. 공구마모량은 Fig. 3(b)에서 보인 바와 같이 가공날 전체 영역 중 가장자리에 가장 가까운 33.3%의 영역을 5개 구간으로 나눠 마모량을 측정하고 이를 평균하여 얻었다. Fig. 3(b)로부터 가공이 진행됨에 따라 공구마모가 지속적으로 증가함을 확인할 수 있다. 특히, 초기 100개의 구멍을 가공하는 동안의 마모 속도가 그 이후에 비해 상대적으로 큼을 볼 수 있다. 500개의 구멍가공 시 공구마모는 약 340 μm에 이름을 알 수 있다. 그러나 이 경우는 극단적인 상황에서의 공구마모를 확인한 것으로 실제 가공 현장에서의 가공 상황과는 직접적인 연관관계를 조사하지는 않았다. Fig. 3으로부터 약 100-150 μm 수준의 공구마모는 본 연구의 실험 조건에서는 약 100-200회의 가공 중에 발생함을 알 수 있다.

3.2 공구마모의 일관성 평가

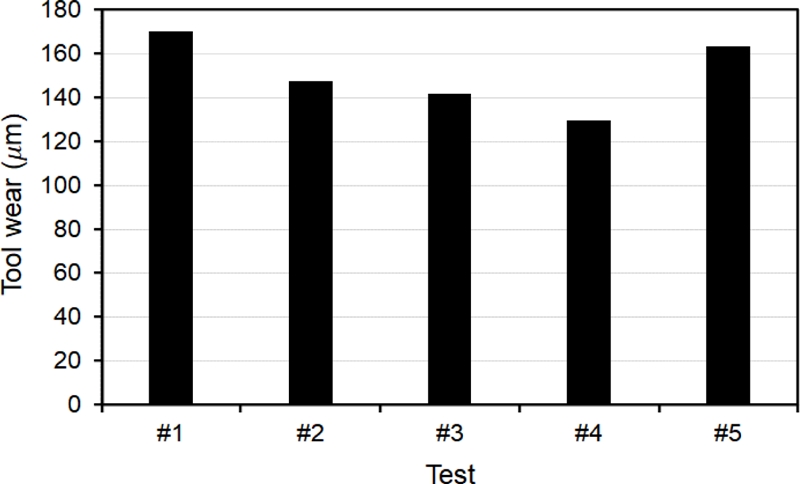

Fig. 3의 결과로부터 추정하여 5개의 드릴 공구에 대해 동일 가공 조건으로 120회의 구멍가공 후 마모량의 차이를 검토하였다. Fig. 4는 5개의 공구에 대해 120회 가공 후 마모량을 측정한 결과를 보여준다. 5개 공구의 120회 구멍가공 시의 공구마모량의 평균은 약 148.6 μm이었으며, 이때 표준편차는 약 16.6 μm로 평균치의 11% 이상이었다. 특히, 최대 마모량과 최소 마모량의 차이는 평균치의 약 28%에 달해 동일한 가공임에도 불구하고 공구에 따라 큰 차이가 남을 볼 수 있다.

이러한 차이는 공구의 개별적인 소재의 차이로 인한 것일 수 있으나, Fig. 4에서 보는 바와 같이 모든 공구에 대해 마모량의 차이가 상당한 수준인 것으로부터 공구의 소재 간 차이보다는 CFRP 시편의 가공 특성에 더 크게 영향을 받은 것으로 추정할 수 있다. 구멍가공을 하는 지점의 미시적 관점에서의 섬유의 배열이 가공 위치에 따라 달라질 수 있으므로 이러한 특성 또한 크게 영향을 미쳤을 것으로 추정된다. 또한 이 결과로부터 CFRP 드릴링 공정에서 가공 횟수를 기준으로 공구의 마모한계를 결정하는 경우 공구의 실제 마모량과는 큰 차이를 가질 수 있음을 알 수 있다.

3.3 공구마모 모니터링 평가

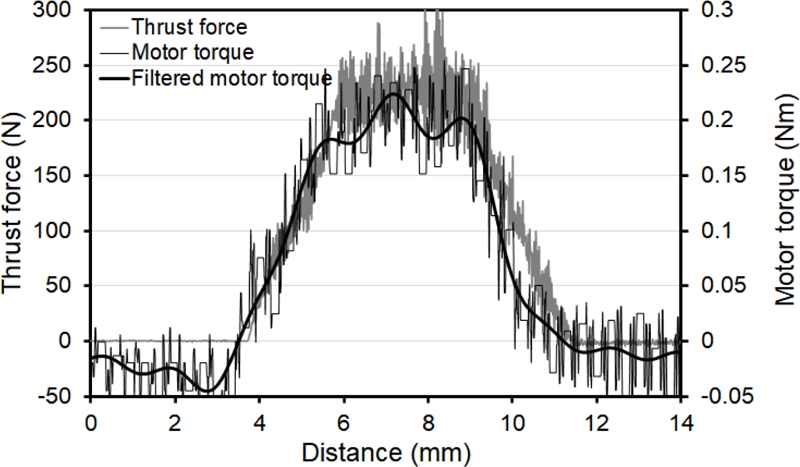

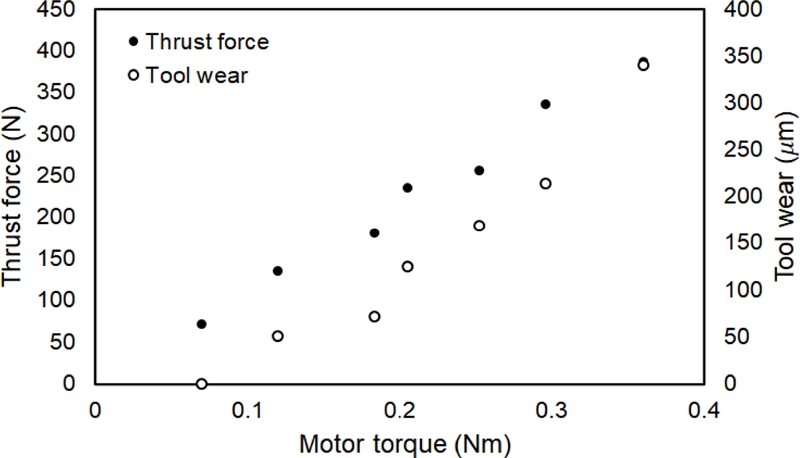

CFRP의 드릴링 가공 시 절삭 추력에 영향을 받는 수직축 이송모터의 토크신호를 공구마모 모니터링 신호로 이용하였다. Fig. 5는 절삭 추력과 모터의 토크신호를 비교한 결과를 보여준다. 절삭 추력은 가공 시 동적인 특성을 가지고 증가하며, 수직 축 이송모터 토크 또한 매우 유사한 거동을 가짐을 알 수 있다. 그러나, 절삭 추력과 마찬가지로 토크신호의 동적 특성은 절삭 및 주축의 회전에 영향을 크게 받고, 이에 의해 마모량의 추정 또한 불안정해질 수 있으므로 본 연구에서는 5 Hz의 절단주파수를 가지는 저주파 통과 필터를 통해 동적 특성을 제거하였다. Fig. 5에서 보이는 바와 같이 절삭 추력의 준정적 거동을 잘 반영함을 볼 수 있다. 본 연구에서는 NC 코드의 G01 세그먼트(Segment)에 해당하는 매 절삭 구간에서 이송모터 토크의 저주파 성분에서 최댓값을 모니터링 신호로 사용하였다.

Fig. 6에서 보인 바와 같이 이송모터 토크신호의 절삭 추력과 연관관계를 확인하였다. Fig. 6에서 보인 바와 같이 이송모터 토크신호는 절삭 추력과 비교적 높은 선형적 상관관계를 가지고 있음을 볼 수 있었다. 최소자승법에 의한 선형식으로의 근사 시 제곱평균제곱근 오차(Root Mean Square of Errors, RMSE)는 12% 이내이며, 최대오차는 9% 이내임을 확인하였다. 한편 이송모터 토크와 공구마모 간의 상관관계 또한 높은 선형성을 보임을 알 수 있으며, 이 경우 마모가 없는 경우에도 약 0.07 Nm의 토크가 필요하며, 마모량에 따라 토크도 커짐을 볼 수 있다. 토크에 대한 공구마모량을 최소자승법에 의한 선형식으로 근사할 때 RMSE는 23% 이내이며, 초기의 70 μm 이하의 공구마모 구간을 제외할 경우 RMSE는 22%, 최대오차는 9%를 넘지 않음을 확인하였다. 따라서 마모의 점진적인 증가 특성을 감안하여 선형적인 관계를 기준으로 한 공구마모의 모니터링을 수행하는 것이 가능함을 알 수 있다. 특히, 고가의 공구동력계를 필요로 하지 않는 모터의 토크신호를 활용하더라도 공구동력계를 이용한 수준과 유사하게 공구마모를 추정할 수 있음을 확인하였다.

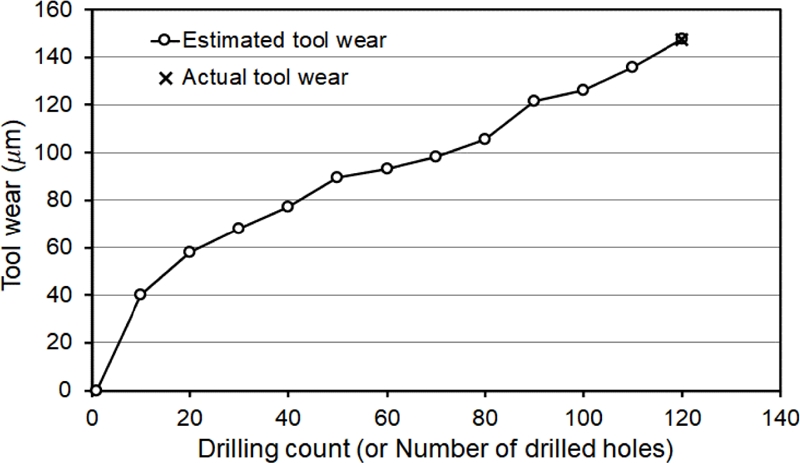

Fig. 7은 Fig. 4의 실험 #2에 대해 얻어진 이송모터 토크신호를 이용하여 매 20번째 구멍가공 시마다 공구마모를 추정한 값과 최종 120번째 구멍가공 시 측정된 실제 공구마모량과의 비교결과를 보여준다. 비록 실제 측정은 120번째 가공 이후 측정되었으나, 추정치도 잘 알려진 실제의 공구마모와 유사하게 증가함을 확인할 수 있다. 추정 결과에서는 10번째 구멍가공까지 큰 폭의 공구마모 증가가 발생하였으며, 그 이후 상대적으로 낮으나 일정한 수준의 증가가 일어났음을 볼 수 있다. Fig. 6에서 최대 10% 수준의 오차를 감안한다면, 가공 중 공구마모 측정을 위한 공구의 분리 없이 공구마모의 추정을 통한 모니터링이 가능함을 알 수 있다.

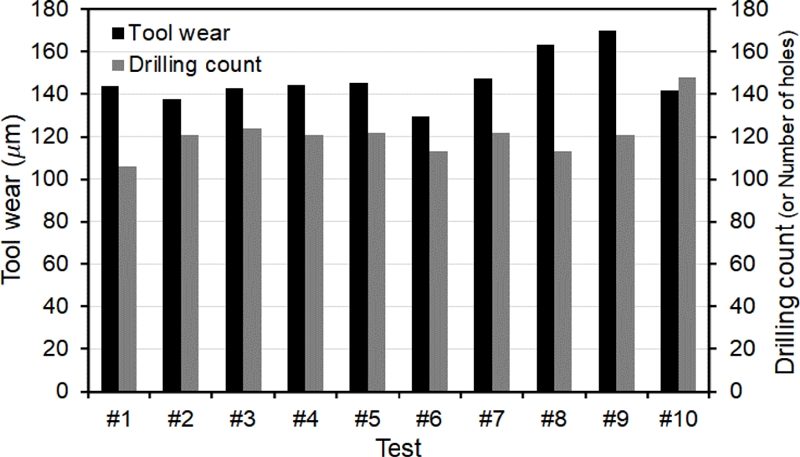

본 연구에서는 공구마모한계를 150 μm로 설정하고 구성된 토크신호 기반의 공구마모 추정을 통해 공구마모 모니터링을 수행하였다. 구성된 공구마모 모니터링 시스템이 공구가 마모한계에 이르렀다고 판단한 경우 드릴링 공정을 중지하고 그때까지 해당 공구를 이용하여 가공된 구멍의 개수와 실제 공구마모량을 확인하였다. 10개의 새 공구에 대해 동일한 실험을 수행하여 모니터링의 정확도 및 적정성을 평가하였다. Fig. 8은 실험을 통해 확인된 10개의 공구에 대한 마모한계로 추정된 시점까지의 가공 횟수와 실제 마모량을 보여준다. 10개 공구의 실제 공구마모량의 평균은 약 146.5 μm로서 목표치에 근접하며, 마모량의 표준편차는 약 11.8 μm이었다. 또한 각 공구의 마모량이 가지는 추정오차의 절댓값에 대한 평균은 약 10.1 μm로서 목표치에 근접하게 공구마모한계가 검출되었음을 알 수 있다. 한편 이러한 시점까지의 각 공구의 가공 횟수의 평균은 121.1회였으며, 표준편자는 약 11.1회였다.

Comparison of drilling counts and measured (or actual) tool wear when tools were estimated to meet their maximum wear (or life ends)

Fig. 8에서 평균 가공 횟수에 대한 측정 공구마모량을 분석하면 몇가지의 중요한 점을 확인할 수 있다. 우선, #2-#5, #7의 공구가 다소간의 오차를 가지지만 가공 횟수 및 마모량의 평균과 유사한 거동을 가짐을 볼 수 있다. 그러나, #1의 공구는 마모량이 마모한계에 근접하게 도달했으나, 가공 횟수가 상대적으로 적음으로부터 다소 공구마모가 빠르게 이뤄졌음을 볼 수 있고, 이에 대해 구성된 모니터링 시스템이 적절히 대응하였음을 알 수 있다. 그러나, #8, #9의 공구는 마모의 증가속도가 #1의 공구에 비해 더욱 빨랐음을 알 수 있으며, 이로 인해 설정된 마모한계를 상회하는 시점에서 마모한계에 도달한 것으로 추정되었음을 알 수 있다. 이러한 상황은 가공 횟수를 기반으로 하여 공구마모를 관리하는 경우였다면 더욱 심각한 양의 공구마모로 인해 가공결함을 일으킬 수 있었음을 알 수 있다. #6의 공구는 공구마모한계에 이르지 못했음을 볼 때 공구마모 추정에의 오차로 인해 마모한계 검출의 오차도 발생한 것으로 보인다. 한편 #10의 공구는 다른 공구에 비해 마모의 증가속도가 훨씬 늦어 가공 횟수가 140회 이상이었음에도 마모량은 마모한계로 도달하지 않았음을 볼 수 있다.

이상으로부터 10개의 공구를 대상으로 공구마모한계 검출을 위한 공구마모 모니터링에 있어서 마모한계 추정오차는 평균치로는 약 6.7%이며, 최대오차는 20.7 μm로서 약 13.8%에 해당하는 수준의 정확도를 가짐을 확인하였다. 150 μm의 설정치에 도달된 것으로 추정된 공구의 마모량은 설정치의 약 7.9%에 해당하는 11.8 μm의 표준편차를 가짐으로부터 통계적인 측면에서도 의미를 가질 수 있는 수준의 모니터링이 이뤄졌음을 알 수 있다. 이러한 추정오차는 가공 공정, 가공물 및 공구 재질의 불확실성, 신호의 잡음, 이송모터 토크신호와 공구마모 간의 상관관계를 선형적으로 근사함으로 인해 생긴 근사오차에서 기인한 것으로 판단되지만, 가공 횟수를 기준으로 한 공구마모한계의 추정방법이 가지는 공구마모량의 표준편차가 평균치의 11% 이상이었고, 최대 마모량과 최소 마모량의 차이가 평균치의 약 28%에 달했음을 고려할 때 기존의 가공 횟수를 기준으로 한 방법에 비해서는 월등히 우수한 검출 품질을 확보할 수 있음을 알 수 있다.

4. 결론

본 연구에서는 최근 많은 관심을 받고 있는 첨단 경량 소재인 CFRP의 드릴링 공정에서 공구 여유면의 마모를 분석하고, 가공장비 이송모터의 토크신호를 이용한 모니터링 시스템을 이용하여 공구마모를 추정하여 공구마모한계를 검출할 수 있음을 보였다. 특히, 동일한 가공 상황에 대해서도 공구마모는 약 11%의 표준편차를 가지며, 최대 28%의 마모량 차이를 가질 수 있음을 보였다. 또한 이송모터의 토크신호와 공구마모의 높은 상관관계를 바탕으로 이송모터 토크신호를 이용한 공구마모한계 검출이 가능함을 보였다. 검출오차는 평균 6.7%이며, 최대 13.8%로서 그 사용 가능성을 제시하였으며, 근사방법의 개선, 보조적인 추가 신호 등을 추가할 경우 통해 검출 정확도는 개선될 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 2018학년도 경북대학교 국립대학육성사업 지원비에 의하여 연구되었음.

REFERENCES

-

Wang, X., Kwon, P. Y., Sturtevant, C., and Lantrip, J., “Tool Wear of Coated Drills in Drilling CFRP,” Journal of Manufacturing Processes, Vol. 15, No. 1, pp. 127-135, 2013.

[https://doi.org/10.1016/j.jmapro.2012.09.019]

-

Tsao, C. and Hocheng, H., “Effect of Tool Wear on Delamination in Drilling Composite Materials,” International Journal of Mechanical Sciences, Vol. 49, No. 8, pp. 983-988, 2007.

[https://doi.org/10.1016/j.ijmecsci.2007.01.001]

-

Brinksmeier, E. and Janssen, R., “Drilling of Multi-Layer Composite Materials Consisting of Carbon Fiber Reinforced Plastics (CFRP), Titanium and Aluminum Alloys,” CIRP Annals, Vol. 51, No. 1, pp. 87-90, 2002.

[https://doi.org/10.1016/S0007-8506(07)61472-3]

-

Davim, J. P. and Reis, P., “Study of Delamination in Drilling Carbon Fiber Reinforced Plastics (CFRP) Using Design Experiments,” Composite Structures, Vol. 59, No. 4, pp. 481-487, 2003.

[https://doi.org/10.1016/S0263-8223(02)00257-X]

-

Bonnet, C., Poulachon, G., Rech, J., Girard, Y., and Costes, J. P., “CFRP Drilling: Fundamental Study of Local Feed Force and Consequences on Hole Exit Damage,” International Journal of Machine Tools and Manufacture, Vol. 94, pp. 57-64, 2015.

[https://doi.org/10.1016/j.ijmachtools.2015.04.006]

-

Park, B., Lee, Y., and Lee, C., “Tool Condition Monitoring Using Deep Learning in Machining Process,” Journal of the Korean Society for Precision Engineering, Vol. 37, No. 6, pp. 415-420, 2020.

[https://doi.org/10.7736/JKSPE.020.040]

-

Lin, S. and Ting, C., “Tool Wear Monitoring in Drilling Using Force Signals,” Wear, Vol. 180, Nos. 1-2, pp. 53-60, 1995.

[https://doi.org/10.1016/0043-1648(94)06539-X]

-

Kim, H., Ahn, J., Kim, S., and Takata, S., “Real-Time Drill Wear Estimation based on Spindle Motor Power,” Journal of Materials Processing Technology, Vol. 124, No. 3, pp. 267-273, 2002.

[https://doi.org/10.1016/S0924-0136(02)00111-5]

-

Ramirez, C., Poulachon, G., Rossi, F., and M'Saoubi, R., “Tool Wear Monitoring and Hole Surface Quality during CFRP Drilling,” Procedia CIRP, Vol. 13, pp. 163-168, 2014.

[https://doi.org/10.1016/j.procir.2014.04.028]

-

Wang, X., Kwon, P. Y., Sturtevant, C., and Lantrip, J., “Tool Wear of Coated Drills in Drilling CFRP,” Journal of Manufacturing Processes, Vol. 15, No. 1, pp. 127-135, 2013.

[https://doi.org/10.1016/j.jmapro.2012.09.019]

-

Iliescu, D., Gehin, D., Gutierrez, M., and Girot, F., “Modeling and Tool Wear in Drilling of CFRP,” International Journal of Machine Tools and Manufacture, Vol. 50, No. 2, pp. 204-213, 2010.

[https://doi.org/10.1016/j.ijmachtools.2009.10.004]

-

Kim, M., Lee, M., Cho, G., and Lee, S. K., “Effect of the Fiber Orientation and the Radial Depth of Cut on the Flank Wear in End Milling of CFRP,” International Journal of Precision Engineering and Manufacturing, Vol. 21, No. 4, pp. 1187-1199, 2020.

[https://doi.org/10.1007/s12541-020-00340-w]

-

Choi, I. H. and Lee, K. H., “Open Controller Technology for the Process Monitoring of CFRP Machining,” Journal of the Korean Society for Precision Engineering, Vol. 36, No. 1, pp. 19-28, 2019.

[https://doi.org/10.7736/KSPE.2019.36.1.19]

M.Sc. in the Department of Mechanical Engineering, Kyungpook National University. His research interest is machining processes monitoring.

E-mail: kkb4615@gmail.com

M.Sc. candidate in the Department of Mechanical Engineering, Kyungpook National University. His research interest is machining processes monitoring

E-mail: tjwkdgns0103@gmail.com

Principal Researcher at the Manufacturing System R&D Group, Korea Institute of Industrial Technology (KITECH). His research interests are machining process, machining of advanced materials (CFRP, Titanium and Inconel alloy) and micro-machining

E-mail: tgkim@kitech.re.kr

Associate Professor in School of Mechanical Engineering, Perdue University. His research interest is smart manufacturing and micro-manufacturing

E-mail: mbgjun@perdue.edu

Associate Professor in School of Mechanical Engineering, Kyungpook National University. His research interest is advanced manufacturing processes.

E-mail: yhjeong@knu.ac.kr