나노압입시험을 통한 양극산화 알루미늄의 두께에 따른 물성 측정

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Anodic aluminum oxide (AAO) is widely used in various industrial fields to increase the mechanical property or corrosion resistance of the product surface. In this study, mechanical properties were measured according to the thickness of AAO through the nanoindentation test. The maximum indentation load, elastic modulus, and hardness were measured for different thicknesses of AAO. It was confirmed that the majority of the mechanical property values increased with the thickness. Various fracture shapes based on the thickness were analyzed by observing pressure marks on the surface using FE-SEM equipment. Apparently, it is proposed that the optimum AAO thickness with desired mechanical properties can be obtained, which is expected to possess immense economic value as per the optimization of the production time of AAO based products.

Keywords:

Anodic aluminum oxide, Young’s modulus, Hardness, Nanoindentation, Pressure mark키워드:

양극산화 알루미늄, 탄성 계수, 경도, 나노압입시험, 압흔1. 서론

알루미늄의 양극산화 공정은 산업제품의 표면 경도와 내부식성의 향상을 위해 주로 사용되고 있으며, 최근에는 생성된 산화층에 염료를 채워 심미적인 요소를 가미하기 위해서도 사용되고 있다. 스마트폰, 노트북과 같은 최신 전자기기를 비롯하여 냉장고, 세탁기와 같은 생활가전기기에도 두루 사용되고 있어 산업적으로 매우 가치가 높은 공정이다.

때문에 양극산화 공정을 통하여 생성된 양극산화 알루미늄(Anodic Aluminum Oxide, AAO)층의 기계적 특성을 정확하게 파악하는 것이 산업적으로 매우 중요하다.

나노압입시험은 하중과 변위를 정밀하게 측정할 수 있어 필름이나 코팅층 같은 소형 시편의 기계적 특성도 쉽게 측정이 가능하여 양극산화 알루미늄의 물성 측정 방법으로 사용되는 방법이다. 나노압입시험을 이용하여 Ng1과 Fang2 등은 압입 하중의 크기를 조절해가며 파단 및 기계적 특성을 측정하였고, Ko3-5와 Kim,6 Dai,7 Hu8 등은 나노허니컴 구조의 홀 직경에 따른 기공률(Porosity)을 변화시켜 기계적 물성치를 측정하였으며, Reddy9와 Vojkuvka,10 Datcheva11 등은 양극산화 공정에 사용되는 전해질용액에 따라 생성된 산화층의 기계적 특성의 차이를 비교 분석하였고, Ng12 등은 나노허니컴 구조의 정렬도에 따른 기계적 특성을 측정하였다.

위와 같이 다양한 조건을 변형시켜가며 양극산화 알루미늄의 기계적 물성을 측정하였지만 양극산화 알루미늄의 두께에 따른 물성 측정 연구는 거의 이루어지지 않았다. 특히 대부분의 연구가 양극산화 알루미늄의 홀 구조의 직경에 따른 기계적 특성 연구로 이루어져 있다. 하지만 원하는 두께에 따른 양극산화 알루미늄의 기계적 특성을 결정짓는 것이야말로 산업 분야에서 제품의 제작 시간을 최적화할 수 있는 중요한 요소이기 때문에 양극산화 알루미늄 층의 두께에 따른 기계적 특성 연구가 반드시 필요하다.

따라서 본 연구에서는 양극산화의 공정 시간을 조절해가며 다양한 두께를 갖는 양극산화 알루미늄을 제작하였다. 제작된 다양한 두께의 시편을 가지고 나노압입시험기를 이용하여 탄성계수 및 경도와 같은 기계적 특성과 압입 후의 압흔 형상을 비교 분석하였다.

2. 시편 제작 및 실험 방법

실험에 사용된 시편은 Sigma-Aldrich에서 구입한 순도 99.999%의 알루미늄을 사용하여 제작되었다. 전해연마(Electropolishing) 공정에는 과염소산(Perchloric Acid)과 에탄올을 1 : 4의 부피비로 섞어서 사용하였으며, 양극산화 공정에는 옥살산(Oxalic Acid) 0.3M 수용액을 사용하였다. 실험에 사용된 모든 용액은 삼전화학(Samchun Chemical)에서 구입하였다.

2.1 양극산화 알루미늄 제작

알루미늄 표면에 내산 테이프를 붙여 원하는 부분에 산화층을 생성할 수 있도록 나머지 표면은 차폐시킨다. 5°C로 유지된 전해연마 용액 안에 알루미늄 시편을 양극에 백금을 음극에 연결한다. 20 V의 전압을 10분간 가압하여 전해연마를 진행한 뒤 증류수에 10분간 세척을 진행하여 전해연마 공정을 마친다. 전해연마 공정을 마무리한 시편은 불순물이 제거되어 표면이 거울처럼 반짝이게 된다.

양극산화 공정은 15°C 옥살산 수용액에 전해연마 공정이 마무리된 알루미늄 시편을 양극에 연결하고, 백금을 음극에 연결하여 40V의 전압을 가압하여 진행하였다. 양극산화 시간을 0분, 1분, 2분, 5분, 10분, 20분, 30분, 50분, 100분으로 각각 진행하여 양극산화층의 두께를 조절하였다.

2.2 나노압입시험

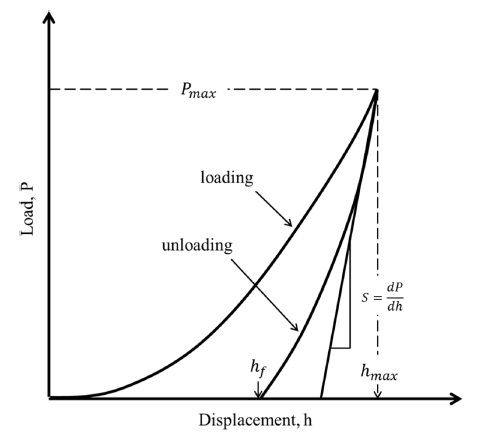

나노압입시험기는 MTS사의 Nano Indenter XP 시험기를 이용하여 측정하였다. Fig. 1에서 보이는 것과 같이 나노압입시험은 표면으로부터의 압입 깊이 h에 따른 압입 하중 P를 정밀하게 측정하여 아래와 같은 이론식을 통하여 탄성 계수 E와 경도 H를 산출해낸다. 본 실험에서는 총 압입 깊이(hmax)는 2 μm로 모든 시편에 동일하게 진행하였다.

| (1) |

| (2) |

| (3) |

| (4) |

식(1)에서 Er은 Reduced Modulus, S는 Unloading Stiffness, A는 접촉투영면적을 나타내며 β는 압입자 형상에 따른 상수로써 본 시험에 사용된 베르코비치 압입자(Berkovich Tip)에 경우 1.034의 값을 갖는다.

식(2)에서 E는 시편의 탄성 계수, υ는 시편의 포아송 비(Poisson’s Ratio)를 나타내며, Ei와 υi는 각각 압입자의 탄성 계수와 포아송 비를 나타낸다. 실험에 사용한 압입자의 경우 다이아몬드 재질을 사용하여 Ei는 1,141 GPa, υi는 0.07을 사용하였고, 본 시험에서 사용된 시편의 υ는 일반적인 양극산화 알루미늄의 포아송 비인 0.22를 사용하였다.

위의 식(1)과 식(2)를 이용하여 시편의 탄성 계수를 산출하고, 식(3)을 이용하여 시편의 경도를 구할 수 있다. 식(1)과 식(3)에서 사용된 접촉투영면적 A는 식(4)에서와 같이 압입 깊이 h값을 통하여 구할 수 있으며 a0-a2는 압입자에 따라 결정되는 상수이다.

2.3 압흔 형상 확인

나노압입시험 후의 양극산화 알루미늄의 표면에 생기는 압흔 형상의 차이를 확인하기 위하여 JEOL사의 고분해능 전계방출 주사전자현미경(High Resolution FE-SEM)을 이용하여 압흔 형상을 측정하였다.

3. 결과 및 토의

3.1 양극산화 알루미늄

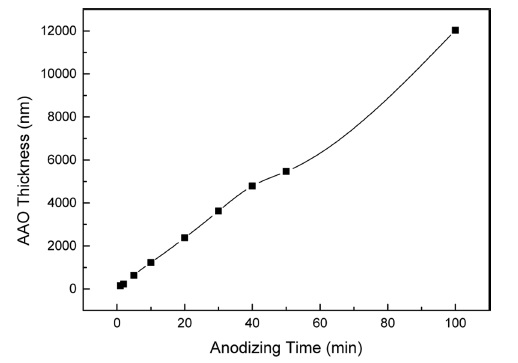

Fig. 2는 제작된 양극산화 알루미늄 시편의 산화층 두께를 FE-SEM 장비를 이용하여 측정한 자료이다. 전체적으로 양극산화 시간에 비례하여 고른 두께가 생성되었으며 약 118.8 nm/min의 두께 생성속도를 가진다.

3.2 기계적 특성

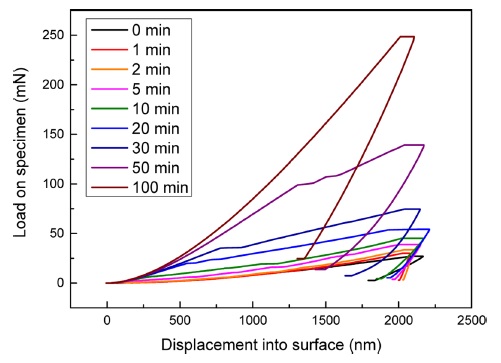

나노압입시험에서 측정한 데이터를 기준으로 양극산화 시간에 따른 압입 하중과 변위의 관계 및 양극산화 알루미늄의 두께에 따른 탄성 계수와 경도를 분석하였다.

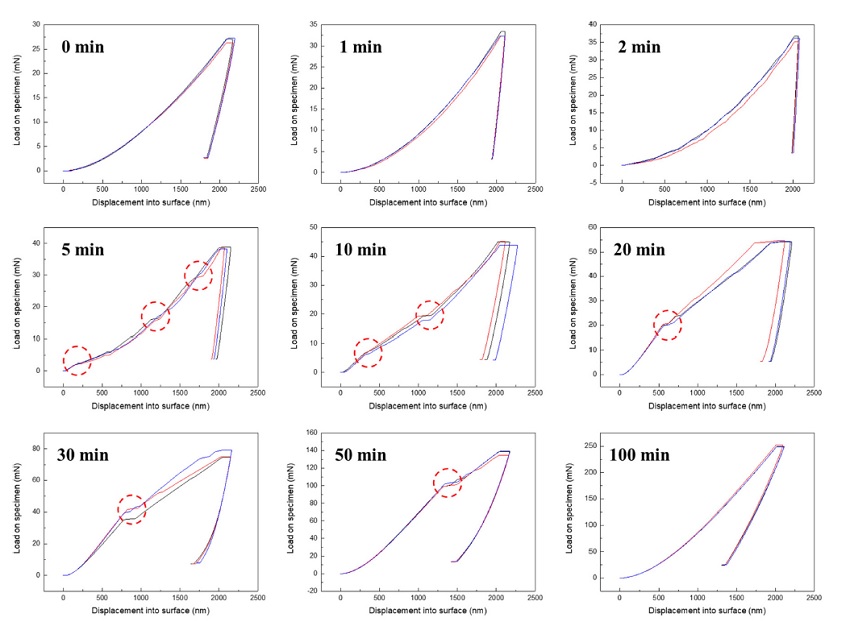

Fig. 3은 제작된 모든 양극산화 알루미늄 시편의 변위에 따른 압입 하중의 관계를 나타낸 그래프이다. 양극산화 공정 시간이 증가할수록 단위 깊이당 최대 응력이 증가하였고, 2 μm 압입 시 양극산화 공정을 진행하지 않은 순수 알루미늄 시편의 압입 하중 25.4 μN 대비 1분 동안 양극산화 공정을 진행한 시편의 최대하중이 15.6% 증가하였으며, 2분(28.9%), 5분(52.8%), 10분(76.2%), 20분(113.5%), 30분(189.4%), 50분(442.3%), 100분(875.9%) 각각 증가하였다.

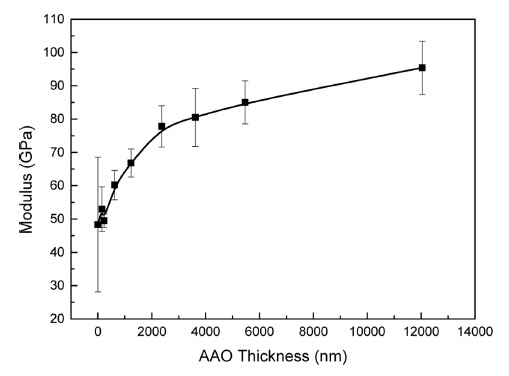

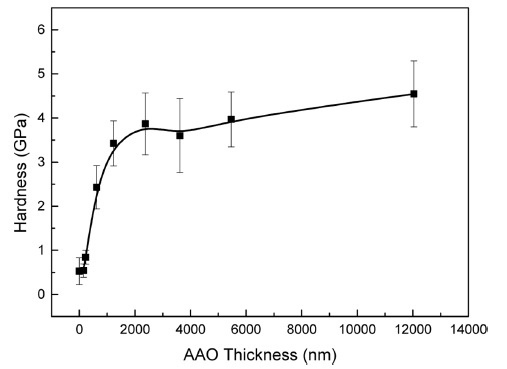

나타낸 그래프이다. 양극산화 공정을 진행하지 않은 순수 알루미늄 시편의 탄성 계수는 48.3GPa이 나왔다. 두께가 증가함에 따라 탄성 계수의 크기가 급격히 증가하지만 약 2 μm를 기점으로 탄성 계수의 증가 폭이 감소하기 시작하였다. 최종적으로 100분 동안 양극산화 공정을 거친 시편의 탄성 계수는 95.4 GPa로 순수 알루미늄 시편 대비 97.4% 증가하였다.

3.3 압흔 형상

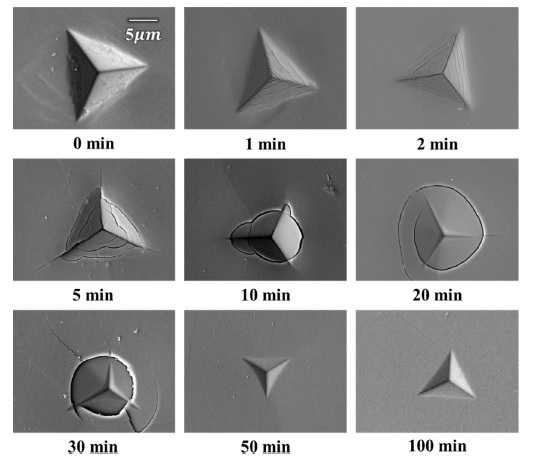

Fig. 6은 각 시편의 압입시험 후 압흔을 찍은 SEM 사진이다. 배율은 모두 4,000배의 배율로 측정하였으며 Scale Bar의 크기는 5 μm이다. 양극산화 공정을 진행하지 않은 순수 알루미늄 시편의 압흔은 Berkovich Tip의 형상과 일치하는 삼각뿔의 압흔 형상이 나타났다. 그 이후로 1분과 2분동안 양극산화 공정을 진행한 시편들의 압흔은 삼각뿔 형상의 면을 따라 수많은 미세 균열이 생기는 것을 확인할 수 있다. 5분 동안 양극산화 공정을 진행한 시편부터 균열의 개수가 줄어들고 파단면의 크기가 커지기 시작하여 10-30분 시편의 압흔은 중앙의 Berkovich Tip 모서리 형상의 삼각별 모양과 그 주변으로 매우 굵은 원형의 파단형상이 나타났다. 그리고 양극산화 공정이 50분 이상 진행된 시편의 압흔 형상은 순수 알루미늄 시편과 동일하게 삼각뿔의 형상으로 나타남을 확인하였다. 동시에 양극산화 알루미늄의 두께가 두꺼워짐에 따라 압흔의 크기가 점차 줄어드는 것을 확인할 수 있었는데, 순수 알루미늄의 압흔 형상의 한 변의 길이는 16.1 μm인 반면에 100분간 양극산화 공정을 진행한 시편의 압흔은 10.5 μm로 34.8% 감소하였으며 압흔 의 면적은 67.5% 감소하여 절반 이하로 줄어들었다.

Fig. 7은 Fig. 3에서 보여줬던 변위에 따른 압입 하중의 그래 프를 각 시편별로 3 Points의 압입 결과를 나타낸 그래프이다. 위의 Fig. 6에서 나온 결과를 Fig. 7을 통해서도 다시 한 번 확인할 수 있다. 먼저 순수 알루미늄 시편은 그래프 곡선의 꺾임이나 흔들림 없이 매끄러운 곡선을 보여주고 있는데, 이는 압입 시에 파단이나 균열이 생기지 않음을 알 수 있다. 1분과 2분의 그래프에서는 곡선에 미세한 흔들림이 생기기 시작하며 자잘한 균열이 수없이 일어나고 있음을 알 수 있다. 양극산화 공정을 5분간 진행한 시편부터는 그래프상에 빨간색 원으로 나타낸 것 과 같이 커다란 꺾임이 생기게 되고 압입에 의해서 생기는 파단면의 크기가 커짐을 나타낸다. 그리고 그래프가 처음으로 꺾이는 지점의 깊이가 양극산화 알루미늄 층의 두께가 두꺼워짐에 따라 점점 깊어짐을 알 수 있다. 마지막으로 압흔의 크기에 관한 결과도 Fig. 1에 나와있는 최대 압입 깊이 hmax와 압입 후 생긴 압흔의 깊이 hf의 차이를 통하여 분석할 수 있다. Fig. 7에서 양극산화 알루미늄 층이 두꺼워짐에 따라 hf의 값이 점점 작아짐을 알 수 있고, 이는 시편에 생긴 압흔의 깊이가 작음을 의미한다. 따라서 양극산화 알루미늄의 두께가 두꺼워질수록 압흔의 크기가 작아짐을 알 수 있다. 위의 모든 실험 결과 및 자세한 수치를 Table 1에 정리하여 놓았다.

4. 결론

양극산화 공정 시간을 조절하여 다양한 양극산화 알루미늄 층의 두께를 갖는 시편을 제작하였다. FE-SEM을 이용하여 제작된 시편의 두께를 정밀하게 측정하였으며, 나노압입시험을 통하여 양극산화 알루미늄 층의 두께와 기계적 특성의 상관관계를 분석하였다. 최대 압입 시 발생하는 압입 하중은 양극산화 알루미늄 층이 두꺼울수록 증가하였으며 순수 알루미늄 시편 대비 최대 875.9% 증가하였다. 마찬가지로 두께가 증가할수록 탄성 계수와 경도 또한 증가하는 경향을 보였으나 두께가 얇을 수록 증가 폭이 크고, 점차 증가 폭이 감소하는 것을 확인하였다. 양극산화 공정을 100분간 진행한 시편의 탄성 계수와 경도는 순수 알루미늄 시편 대비 각각 97.4, 758.5% 증가하여 경도값이 양극산화층 두께에 더 큰 영향을 받음을 알 수 있다. 마지막으로 압흔 형상의 경우 양극산화 알루미늄의 두께가 얇을수록 미세한 균열이 다수 발생하며 Berkovich Tip의 삼각뿔 형상으로 압흔이 생긴다. 하지만 두께가 두꺼워짐에 따라 균열의 크기가 커지며 파단면이 원형으로 나타나며 균열의 개수도 줄어들게 된다. 50분 이상 양극산화 공정을 진행하여 일정 두께 이상으로 산화층이 두꺼워지면 파단이 일어나지 않으며 압흔의 형상 또한 Berkovich Tip 형상과 동일한 삼각뿔의 형태로 나타난다.

위의 결과를 통하여 양극산화 알루미늄의 두께에 따른 다양한 기계적 특성을 확인할 수 있으며, 양극산화 공정을 이용하는 다양한 산업 분야에서 원하는 기계적 특성을 만족하는 최적의 양극산화 알루미늄의 두께를 설정할 수 있다. 이를 통하여 제품의 제작 시간을 최적화할 수 있으며 제품의 생산 비용을 최소화하여 많은 경제적 이익을 얻을 수 있을 것으로 보인다.

NOMENCLATURE

| Er : | Reduced Modulus |

| E : | Modulus of Specimen |

| Ei : | Modulus of Indenter Tip |

| v : | Poisson’s Ratio of Specimen |

| vi : | Poisson’s Ratio of Indenter Tip |

| S : | Unloading Stiffness |

| β : | Correction Factor Dependent on Tip Geometry |

Acknowledgments

본 연구는 2020년도 중소벤처기업부의 기술개발사업 지원에 의한 연구임(No. S2912210).

REFERENCES

-

Ng, K., Lin, Y., and Ngan, A., “Deformation of Anodic Aluminum Oxide Nano-Honeycombs during Nanoindentation,” Acta Materialia, Vol. 57, No. 9, pp. 2710-2720, 2009.

[https://doi.org/10.1016/j.actamat.2009.02.025]

-

Fang, T. H., Wang, T., Liu, C. H., Ji, L. W., and Kang, S. H., “Physical Behavior of Nanoporous Anodic Alumina Using Nanoindentation and Microhardness Tests,” Nanoscale Research Letters, Vol. 2, No. 8, pp. 410-415, 2007.

[https://doi.org/10.1007/s11671-007-9076-2]

-

Ko, S., Lee, D., Jee, S., Park, H., Lee, K., et al., “Mechanical Properties and Residual Stress Measurements in Anodic Aluminium Oxide Structures Using Nanoindentation,” Glass Physics and Chemistry, Vol. 31, No. 3, pp. 356-363, 2005.

[https://doi.org/10.1007/s10720-005-0069-x]

- Ko, S. H., Lee, D. W., Jee, S. E., Park, H. C., Lee, K. H., et al., “The Study on Properties of AAO (Anodic Aluminum Oxide) Structures with Hole Effect,” Journal of the Korean Society for Precision Engineering, Vol. 21, No. 4, pp. 186-193, 2004.

-

Ko, S., Lee, D., Jee, S., Park, H., Lee, K., et al., “Mechanical Properties and Residual Stress in Porous Anodic Alumina Structures,” Thin Solid Films, Vol. 515, No. 4, pp. 1932-1937, 2006.

[https://doi.org/10.1016/j.tsf.2006.07.169]

- Kim, Y. D., Lee, H. K., Jung, B. B., and Park, H. C., “Mechanical Property Measurements of AAO Nanohoneycomb Structure on the Porosity,” Proc. of the KSME Conference, pp. 1837-1841, 2008.

-

Dai, J., Singh, J., and Yamamoto, N., “Nonbrittle Nanopore Deformation of Anodic Aluminum Oxide Membranes,” Journal of the American Ceramic Society, Vol. 101, No. 5, pp. 2170-2180, 2018.

[https://doi.org/10.1111/jace.15367]

-

Hu, Z., Shrestha, M., and Fan, Q. H., “Nanomechanical Characterization of Porous Anodic Aluminum Oxide Films by Nanoindentation,” Thin Solid Films, Vol. 598, pp. 131-140, 2016.

[https://doi.org/10.1016/j.tsf.2015.11.073]

-

Reddy, P. R., Ajith, K., and Udayashankar, N., “Micro and Nanoindentation Analysis of Porous Anodic Alumina Prepared in Oxalic and Sulphuric Acid,” Ceramics International, Vol. 42, No. 15, pp. 17806-17813, 2016.

[https://doi.org/10.1016/j.ceramint.2016.08.109]

-

Vojkuvka, L., Santos, A., Pallarès, J., Ferré-Borrull, J., Marsal, L., et al., “On the Mechanical Properties of Nanoporous Anodized Alumina by Nanoindentation and Sliding Tests,” Surface and Coatings Technology, Vol. 206, Nos. 8-9, pp. 2115-2124, 2012.

[https://doi.org/10.1016/j.surfcoat.2011.09.040]

-

Datcheva, M., Cherneva, S., Stoycheva, M., Iankov, R., and Stoychev, D., “Determination of Anodized Aluminum Material Characteristics by Means of Nano-Indentation Measurements,” Materials Sciences and Applications, Vol. 2, No. 10, pp. 1452-1464, 2011.

[https://doi.org/10.4236/msa.2011.210196]

-

Ng, K. and Ngan, A., “Effects of Pore-Channel Ordering on the Mechanical Properties of Anodic Aluminum Oxide Nano-Honeycombs,” Scripta Materialia, Vol. 66, No. 7, pp. 439-442, 2012.

[https://doi.org/10.1016/j.scriptamat.2011.12.010]

- Al-Obaidi, R., “In Vitro Enamel Subsurface Lesions: Characterization and Treatment,” Ph.D. Thesis, Université Montpellier, 2018.

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is micro-nano morphology fabrication.

E-mail: butu1391@postech.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is anti-frosting effect.

E-mail: luckyhhd@postech.ac.kr

Ph.D. candidate in the Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). His research interest is superoleophobic surface fabrication.

E-mail: zhwhdgus@postech.ac.kr

Professor in Department of Mechanical Engineering, Pohang University of Science and Technology (POSTECH). He is currently full professor and heads Nano Structures and Composites System research group. His research interest includes fabrication and application of nanostructures, mechanics and mechanical characterization of nanostructures, adaptive structures and smart skins, optimum design of composite structures, fracture and fatigue of composite materials and engineering of creativity.

E-mail: whwang@postech.ac.kr