딥코팅 공정을 이용하여 제작된 유연 인조혈관의 균일도 향상에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Three-dimensional (3-D) printing, with its capability for producing arbitrary shapes, has shown great potential for usage in patient-specific tissue engineering. However, if artificial tissues are fabricated directly through typical 3-D printing processes, the mechanical properties, particularly for softness or flexibility, significantly differ from those of natural tissues, resulting in inappropriate side effects during surgeries using vascular grafts. However, this can be overcome through the indirect 3-D printing of templates created with a thin-film formation process, such as dip coating. Dip coating is performed in two steps, including dipping/withdrawing a target base template from a polymer solution, and then drying the solvent into a solid thin film on the template. However, it is difficult to form a uniform layer on the arbitrary template because the gravitational flow of the coated solution disturbs the uniformity of the template as the solvent is drying. Therefore, we minimized the flow around the template after dip coating by rapidly removing the solvent removal by dipping the solution-coated template into ethanol. This reduced the solvent removal time and increased the viscosity of the coated solution, thereby alleviating the gravitational flow of the coated solution, and allowing us to successfully fabricate flexible vascular grafts.

Keywords:

3D printing, Dip coating, Vascular graft, Thickness uniformity, Dissolution키워드:

3D 프린팅, 딥코팅, 인조혈관, 두께 균일도, 용해1. 서론

초고령 사회의 도래 및 성인병, 합병증 환자의 증가로 인하여 각종 심혈관계 질환, 신부전증 등의 환자가 빠르게 증가하는 추세이다.1 의료 기술의 발전을 통해 다양한 약물 치료법을 개발하였지만, 손상 정도에 따라 인조혈관으로 대체해야만 하는 경우가 존재한다.2 이에 인조혈관의 개발이 지속적으로 진행되었으며, 미국의 Gore사를 포함한 다양한 의료기기 기업은 생체적 합성 재료를 활용한 제조기술을 확보하여 상용화하는데 성공했다.3 하지만 여기서 사용되는 압출 기반의 제조 방식은 분기 형태 및 소구경 혈관을 구현하는데 어려움이 있으며, 환자의 특징과 이식 부위 등 여러 요소가 고려된 맞춤형 인조혈관 제작에 한계가 존재한다.4

이 문제를 극복하기 위해 3D 프린팅을 활용한 인조혈관 제조기술을 꾸준히 개발하고 있으며, 크게 관 현상을 직접 출력하는 방식과 템플릿을 출력하여 코팅하는 방식으로 나뉘어져 개발이 이뤄지고 있다. 관형상을 직접 출력하는 방식은 재료 사용에 따라 두 가지로 나뉘며, 열가소성 고분자와 하이드로젤(Hydrogel)을 대표적으로 사용한다. 열가소성 고분자 중 공정에 가장 적합한 재료로는 상대적으로 상온에서 유연한 성질을 갖는 폴리카프로락톤(Polycaprolactone, PCL)과 열가소성 폴리우레탄(Thermoplastic polyurethane, TPU)이 있다.5 열가소성 재료는 성형이 쉽다는 장점이 있지만, 적층 가공 방식의 특성상 기계적 강성이 연성 생체조직에 비해 지나치게 높으므로 실제 혈관 조직을 대체하는데 한계가 존재한다. 하이드로젤 중 대표적으로 사용되는 재료는 알지네이트(Alginate)이며, 생체 적합성이 우수하고, 인체의 조직과 유사한 유연한 기계적 물성을 가진다는 장점이 있다.6 하지만 하이드로젤의 특성상 상대적으로 작은 응력에도 쉽게 손상되기 때문에 체내에서 형상을 유지하기 어려우므로 임상 적용에 어려움이 있다.5

이를 해결하기 위한 방법으로서 관 형상을 직접 출력하기보다는 템플릿을 3D 프린팅을 통해 제작하고 그 위에 특정 재료를 원하는 횟수만큼 코팅하여 최종 관 구조물을 구현하는 방식이 개발된 바 있다.5 코팅층은 생체적합성 고분자 용액에 템플릿을 담근 후, 용매를 제거하는 방식으로 제작되며, 이를 딥코팅(Dip Coating)이라 한다. 이 공정을 적용한다면 다양한 형상으로출력된 템플릿을 통해 환자 맞춤형 인조혈관을 제작할 수 있다. 또한, 3D 프린팅으로 기존에 제작이 어려운 수 mm 직경의 혈관 제작이 가능하고, 다공질 코팅막을 구현함에 따라 실제 혈관 수준의 매우 유연한 구조물을 얻을 수 있다.

딥코팅 공정의 특성상 여러 변수들로 인해 코팅 두께의 균일도가 확보되지 않을 수 있다. 이러한 경우 얇은 부분에서 혈류와 외력에 인한 장기적인 응력이 발생하여 심각한 손상과 부작용을 야기할 수 있다. 이 문제를 해결하기 위해 고려할 수 있는 요소로는 딥코팅 인출속도와 용매 제거 시간 등이 있으며, 실험을 통해 조건들을 특정할 수 있다.

템플릿 표면 코팅층이 용액으로부터 인출될 때, 메니스커스가 형성되며 크게 점성항력과 표면장력이 작용한다. 이때 인출속도를 조절하여 원하는 인출량을 얻을 수 있으며, 저속과 고속인출에서 서로 반대되는 경향성을 확인할 수 있다. 약 0.1 mm/s 이하의 저속 인출속도에서는 메니스커스의 상부 부근에서 용매의 지속적인 증발이 발생하여 이를 보충하기 위한 용액의 상승이 유도된다. 따라서, 저속 영역에서 인출속도가 느릴수록 인출량이 증가한다. 반대로 1 mm/s 이상의 고속 인출에서 코팅의 두께는 주로 점성항력의 영향을 받게 되며, 인출속도가 빠를수록 인출량이 증가하는 것을 확인할 수 있다.7 인출량이 증가한다는 것은 용매가 충분히 제거되기까지 더 많은 시간이 소요되는 것을 의미한다. 용매가 제거되는 동안 용액의 유동이 발생하는데 이는 균일도에 큰 영향을 미친다. 따라서 인출속도와 용매 제거 시간을 조절하여 두께의 균일도를 확보하기 위한 연구가 계속되고 있다.

본 연구에서는 기존의 자연 증발 방식이 아닌 에탄올과의 용해를 통하여 용매 제거 시간을 단축하고, 균일도를 확보할 수 있는 새로운 공정 기술을 개발하였다. 효과를 확인하고자 자연 증발 방식과 에탄올 용해 방식으로 제작된 인조혈관의 두께를 측정하여 균일도를 비교 분석하였다. 더 나아가 에탄올에서의 용매 추출 시간과 코팅층 균일도가 어떤 관계가 있는지 실험을 통해 확인하고 적절한 조건을 선정하였다. 마지막으로 다양한 인출속도로 제작된 인조혈관의 두께를 비교하여 균일도 확보되는 인출속도를 선정하였다.

2. 재료 및 방법

2.1 3D 프린팅 및 딥코팅 공정을 이용한 인조혈관 제작

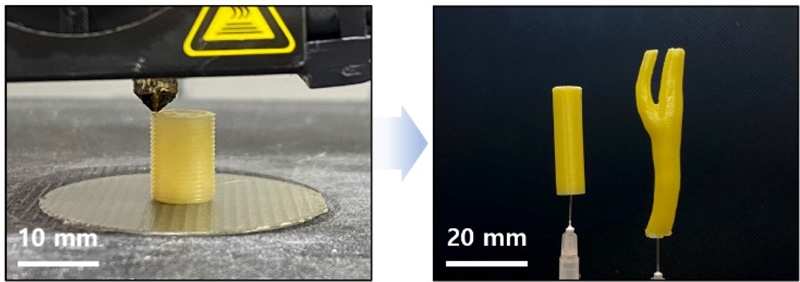

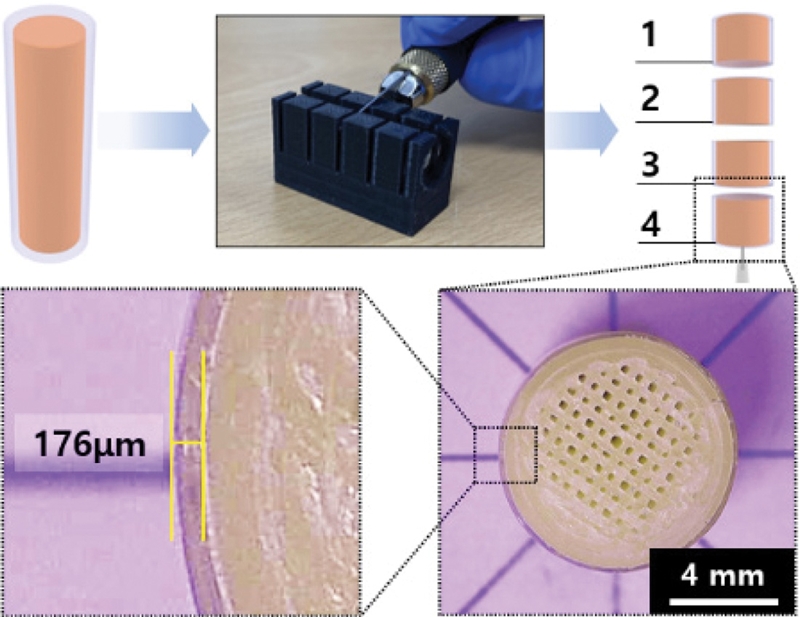

인조혈관은 3D 프린팅으로 출력된 템플릿에 생체 적합성 고분자를 코팅하고 템플릿을 제거하는 과정을 거쳐 제작되며, 구체적인 재료 및 방법은 다음과 같다. Fig. 1과 같이 환자 맞춤형 인조혈관을 구현하기 위해 재료압출(Material Extrusion, ME) 또는 용융용착(Fused Deposition Modeling, FDM) 기반의 공정을 통해 템플릿을 제작하였다. 최종 단계에서 템플릿이 잔여물 없이 제거해야 하므로 수용성 고분자인 폴리비닐알코올(Polyvinyl alcohol, PVA, Esun, China) 필라멘트를 이용하여 출력하였다.8 연구에 사용된 템플릿은 직경 8, 높이 30 mm의 원통 형상이다.

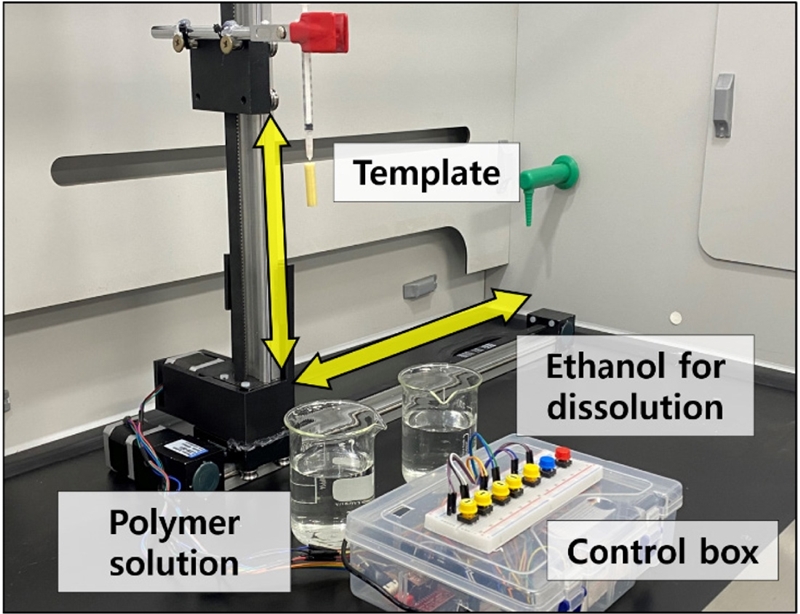

인조혈관 소재로는 생체 적합성 고분자인 열가소성 폴리우레탄(Thermoplastic Polyurethan, TPU, Cubicon, Korea)을 사용하였으며, 딥코팅 공정을 위해 TPU를 디메틸포름아마이드(Dimethylformamide, DMF, Samchun Pure Chemical, Korea)에 15% (w/v)으로 용해시켰다. 딥코팅 공정을 수작업으로 진행하는 경우 작업자의 숙련도에 따라 형상 차이가 발생하므로 아두이노 기반의 딥코팅 머신(Dip-Coating Machine)을 제작하여 실험을 진행하였다(Fig. 2). 컨트롤박스(Control Box)를 조작하여 0.8-90 mm/s 범위 내에서 원하는 인출속도를 지정할 수 있으며, 수평 방향 이동을 통해 원하는 용액으로 템플릿을 위치할 수 있다. 원하는 두께를 형성하기 위해 딥코팅과 용매 제거 과정을 반복하고, 두 과정은 용매가 충분히 제거되는 시간만큼 간격을 두어 진행하였다. 딥코팅 과정이 끝나면 관 형상을 얻기 위해 내부 템플릿을 제거해야하며, 증류수가 쉽게 침투될 수 있도록 코팅된 부분의 양쪽 끝 부분을 소량 절단하였다. 또한, 증류수를 50°C로 가열시킨 상태에서 초음파를 가하여 제거 효율을 높여 주었다.7 코팅된 템플릿을 담그면 절단된 부분부터 PVA 템플릿이 서서히 제거되어 내부가 빈 인조혈관을 얻을 수 있다.

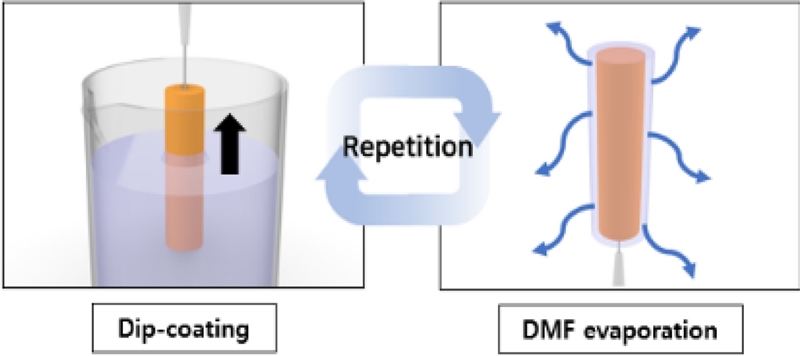

2.2 용매 제거

템플릿을 용액에서 인출한 다음, 자연증발을 통해 용매인 DMF를 제거한다. 용매가 인출되는 과정에서 중력 방향으로 유동이 발생하기 때문에 마지막으로 인출되는 부분에 많은 양의 용액을 도포한다. 따라서 Fig. 3과 같이 증발 방향을 딥코팅 방향과 반대로 설정하여 용액이 골고루 도포될 수 있도록 한다. 또한, 용매가 충분히 제거되지 않은 상태에서 다음 딥코팅을 진행하는 경우 템플릿에 도포된 용액이 다시 흘러 들어가 균일도에 영향을 줄 수 있으므로 2시간 이상의 시간 간격을 두어 공정을 진행하였다. 이 과정을 총 4회 진행하여 일정 두께를 가지는 코팅을 제작하며, 에탄올에서의 용해가 균일도에 긍정적인 영향을 미치는지 확인하기 위한 대조군으로 사용된다.

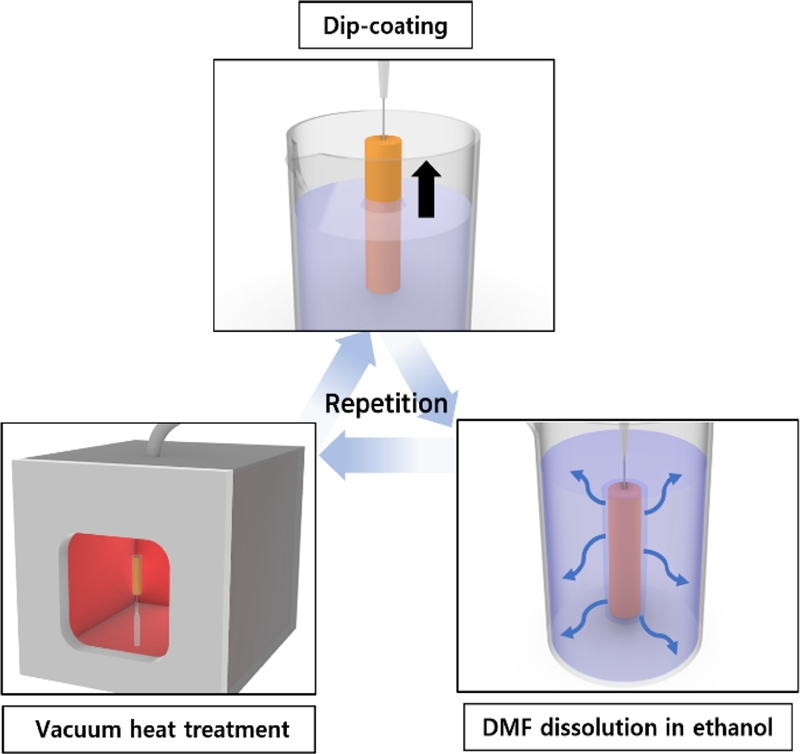

에탄올과 DMF 모두 극성 용매로 서로 잘 섞이는 성질을 가진다.9 이 성질을 이용하여 용매 제거 시간과 유동 시간을 단축시킴으로써 균일도가 확보되는지 확인하였다. 템플릿을 인출한 다음, 에탄올에 일정 시간동안 담가 용매를 제거하며, 여러 용해 시간을 비교 분석하여 균일도가 확보되는 시간을 확인하였다. 다음 딥코팅을 진행하기 전 표면에 남아있는 에탄올과 잔여 용매를 제거하기 위해 진공 오븐에서 추가 건조를 50°C 진공 환경에서 30분간 진행하였다. Fig. 4와 같이 딥코팅, 용해, 진공 열처리 과정을 반복하며, 본 연구에서는 총 4회 반복하여 코팅을 형성하였다.

2.3 두께 균일도 평가 방법

코팅의 두께를 부분적으로 측정하여 균일도를 비교 분석한다. 코팅의 지름 방향과 높이 방향으로 두께 균일도를 확인하기 위해 코팅을 절단하여 여러 부분의 두께를 측정하였다. 원활한 측정을 위해 PVA 템플릿을 제거하지 않으며, Fig. 5와 같이 3D프린팅으로 몰드를 제작하여 정확한 분할이 가능하도록 하였다. 딥코팅 시 용액에 처음 닿는 부분을 기준으로 1에서 4까지 시편의 번호를 매기고, 각 시편을 둘레를 따라 45° 기준으로 나눠 총 8개 부위의 두께를 측정한다. 시편에서 측정된 8개의 두께를 비교하여 지름 방향으로 균일도를 확인할 수 있으며, 1-4번 시편의 평균 두께를 비교하여 높이 방향 균일도도 확인할 수 있다. 결과적으로 코팅 하나당 총 32개의 두께를 측정하고 표준편차를 계산하여 균일도를 비교 분석하였다.

3. 결과 및 토의

3.1 에탄올에서의 용해를 통한 두께 균일도 확보

DMF는 극성 유기용매로 수소결합을 통해 에탄올 분자와 선형 중합 구조를 이루며 결합한다.9 두 액체의 용해성을 이용하여 용매 제거를 가속하면 유동 시간을 줄여 코팅층 균일도를 확보할 수 있다. 본 연구에서는 자연 증발(Evaporation)과 용해(Dissolution)를 통해 제작된 인조혈관의 두께를 비교 분석하여 용해 방식으로 진행했을 때 균일도가 확보되는지 확인하였다.

딥코팅 인출속도는 1 mm/s로 통일했으며, 총 4회 딥코팅 공정을 진행하였다. 자연 증발의 경우 용매가 충분히 건조될 수 있도록 2시간 이상의 간격으로 딥코팅을 진행하였다. 용해 방식에서는 에탄올에 30초 동안 담그고, 진공 오븐에서 30분 동안 추가 건조를 진행하였다. 코팅 제작이 완료되면 4개의 시편으로 절단하여 균일도 평가 방법을 통해 비교 분석하였다.

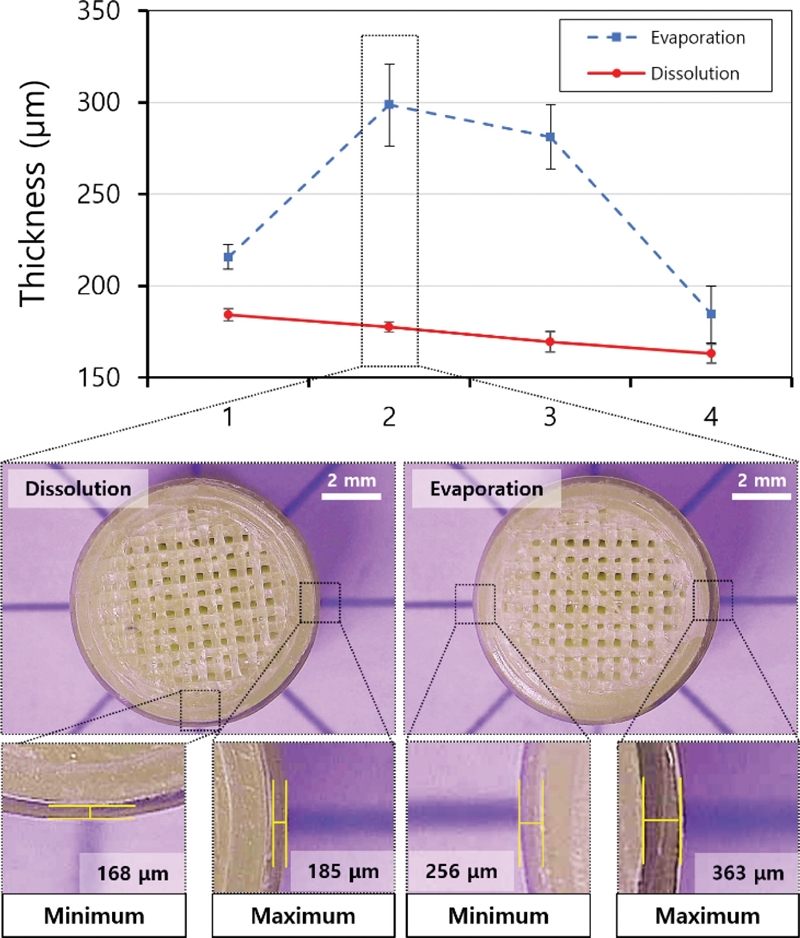

Fig. 6은 두 방식으로 제작된 인조혈관의 두께를 측정하여 평균과 표준편차를 정리한 그래프이다. 그래프를 통해 용해 방식에서 둘레 방향뿐만 아니라 길이 방향에서도 균일도가 확보되는 것을 확인할 수 있었다. 2번 시편을 기준으로 지름 방향의 두께 균일도를 평가해보면, 자연증발에서는 최소와 최대 두께 차이가 107 μm인 반면, 용해에서는 17 μm로 두께 차이가 작은 것을 확인하였다. 나머지 시편에서도 마찬가지로 용해 방식에서 표준편차가 작게 형성되었다. 높이 방향 균일도를 확인하기 위해 1-4번 시편 각각의 평균 두께를 비교 분석하였다. Fig. 6에서 용해 방식은 비교적 균일한 평균 두께가 형성된 반면, 자연 증발 방식에서는 2, 3번 시편이 유독 두꺼운 코팅이 형성된 것을 확인할 수 있다. 이는 마지막으로 인출되는 1번 시편에 많은 양의 용액을 도포하였다가 반대 방향으로 건조시키는 과정에서 유동이 발생하여 나타난 결과로 사료된다. 유동이 진행되는 과정에서 용액이 건조됨과 동시에 점성이 높아져 유동이 감소하고, 그 상태로 고형화되어 가운데 두꺼운 코팅이 형성된 것이다. 자연 증발 방식의 2번과 4번 시편 차이는 100 μm 이상이며, 전체 평균 두께가 245 μm인 것을 고려할 때 매우 큰 값임을 알 수 있다. 이러한 인조혈관을 이식하였을 때, 혈류와 기타 외력으로 인해 얇은 부분에 응력이 집중되어 심각한 손상 및 부작용을 야기할 수 있다. 따라서 앞서 제시한 용해 방식을 통해 균일도를 확보하여 문제점을 해결할 수 있다.

Comparison between the uniformity of wall thicknesses of dip-coated films dried by dissolution in ethanol and evaporation in the air

Fig. 6의 그래프를 통해 용해 방식에서 평균 두께가 감소하는 것을 확인할 수 있다. 자연 증발 방식의 평균 두께는 245 μm, 용해 방식에서는 174 μm로 약 71 μm의 차이를 보였다. 이는 에탄올 용해를 위해 담그고 빼는 과정에서 템플릿 상의 고분자 용액이 일부 추출, 이탈됨에 기인한다. 따라서 같은 두께를 구현하기 위해 용해 방식에서는 추가적인 딥코팅을 진행해야 한다. 이는 용해 방식의 생산성이 더 낮은 것처럼 보일 수 있으나, 자연증발 방식의 용매 제거 시간에 비해 4배 이상 빠르다는 것을 감안했을 때, 오히려 전체 제작 시간은 감소하여 생산성이 향상된다고 볼 수 있다.

3.2 용매 용해 시간에 따른 균일도 비교

앞선 실험을 통해 용해 방식으로 제작된 인조혈관에서 두께 균일도가 확보되는 것을 확인할 수 있었다. 하지만 용해 시간과 인출속도 같이 균일도에 영향을 주는 요소들을 대략적으로 설정하여 얻은 값이기 때문에 실험을 통해 균일도가 확보되는 조건들을 찾을 필요가 있다. 따라서 다양한 용해 시간으로 제작한 코팅을 비교 분석하여 용해 시간이 균일도에 어떤 영향을 미치는지 확인해보았다.

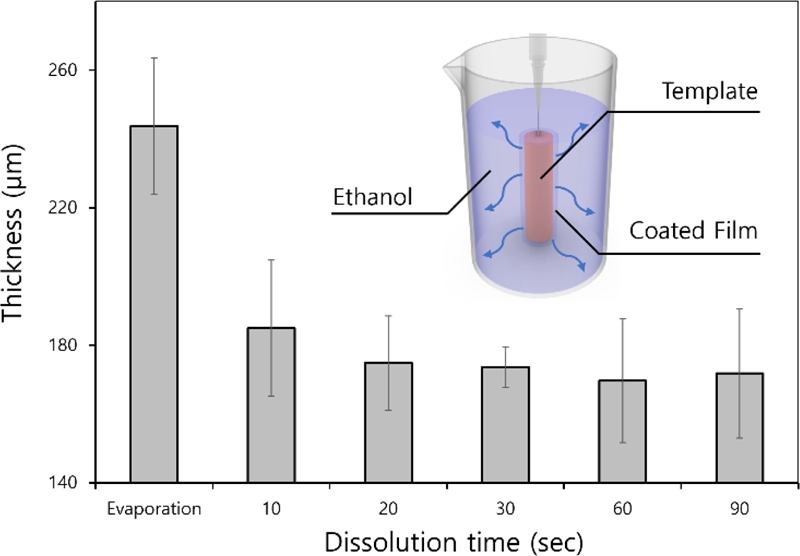

Fig. 7은 용해 시간에 따른 평균 두께 및 균일도를 확인할 수 있는 그래프이다. 두께의 평균과 표준편차는 하나의 코팅에서 길이 및 둘레 방향으로 총 32개 부위의 두께를 측정하여 도출한 값이다. 딥코팅 공정에서 인출속도는 1 mm/s로 진행했으며, 용해 시간은 10, 20, 30, 60, 90초로 설정하여 총 6개의 코팅을 제작하여 비교하였다.

Measurements of the wall thicknesses of dip-coated films fabricated by different conditions of ethanol dissolution time

그 결과 용매 제거 시간이 30초일 때, 표준편차가 11 μm로 가장 낮은 값을 가지며 균일도가 확보되는 것을 확인할 수 있었다. 10초와 20초로 제작한 코팅의 경우, 표준편차가 각각 40과 27 μm로 30초까지는 감소하는 추세를 보였다. 하지만 30초 이상 용매를 제거했을 때, 표준편차가 오히려 증가하였으며, 실제 제작된 코팅에서 템플릿 끝단에서의 수축으로 끊기거나 부분적으로 구멍이 발생하는 결함을 관찰하였다. 이는 과도한 용매 제거로 인한 코팅층의 불안정한 용매 제거 및 수축에 따르는 것으로 보인다.

3.3 딥코팅 인출속도에 따른 균일도 비교

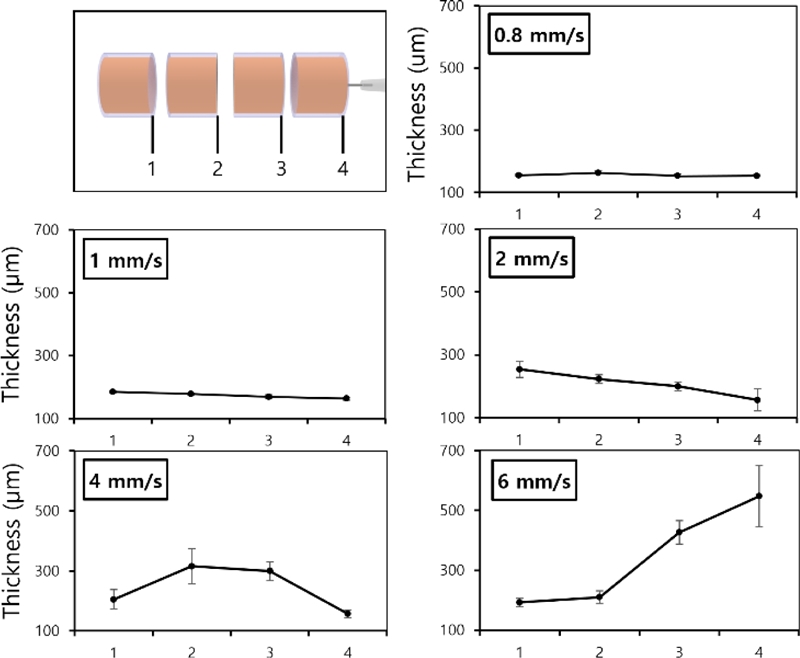

템플릿이 용액에서 인출되는 과정에서 점성항력과 표면장력, 크게 두 가지 힘이 작용하게 된다. 이 두 힘으로 인해 템플릿과 용액 사이에 메니스커스가 형성되며 용액의 일부가 템플릿과 함께 인출된다.7 인출되는 용액의 양은 점성 특성과 인출속도에 따라 결정되므로 딥코팅 인출속도에 따른 두께 변화를 비교 분석하여 균일도가 확보되는 조건을 특정하였다. 딥코팅 장치를 통해 0.8, 1, 2, 4, 6 mm/s, 총 5개의 인출속도를 설정하여 딥코팅을 진행하였다. 또한, 30초간 용해를 진행하고 진공 오븐에서 30분 동안 추가적으로 건조하여 용매를 제거하였다. 이 과정을 총 4번 반복하여 코팅을 제작하였다.

Fig. 8은 인출속도 조건이 다른 코팅들의 두께를 비교한 그래프이다. 0.8, 1, 2, 4, 6 mm/s의 인출속도에서 순서대로 156, 173, 208, 244, 344 μm의 평균 두께가 형성되었으며, 이를 통해 인출속도가 증가할수록 두꺼운 코팅이 형성된다는 것을 확인할 수 있었다. 코팅이 두껍게 형성된다는 것은 인출되는 용액의 양이 많다는 것을 의미하며, 이는 균일도와의 상관관계를 보였다. 용매 제거는 용해와 자연증발, 두 가지 방법으로 진행하는데, 용해의 경우 30분, 자연증발은 2시간 이상의 긴 시간이 소요된다. 이 시간 동안 중력 방향으로 용액의 유동이 발생하고 특정 부분의 두께가 두꺼워져 균일도에 영향을 주는 것을 확인할 수 있었다.

인출 후, 용액의 유동은 용매가 충분히 제거되어 점성이 높아질 때까지 진행되기 때문에 그 양에 따라 지속 시간이 바뀌게 된다. 따라서 건조 중 발생하는 유동으로 인해 특정 구간에서 두꺼운 코팅이 형성되어 균일도가 낮아진다. 예를 들어 6 mm/s의 인출속도에서 많은 양의 용액이 인출되어 유동이 오래 지속되기 때문에 템플릿의 끝 부분인 4번 시편에서 가장 두꺼운 코팅이 형성된 것을 확인할 수 있다. 반면 4 mm/s의 인출속도의 경우 4번 시편까지 용액이 이동할 만큼 충분한 유동 시간이 제공되지 않기 때문에 템플릿의 중간 부분에서 두꺼운 코팅이 형성되어 있다. 2 mm/s의 경우 인출 직후 상대적으로 많은 양의 용액이 도포되어 있는 1번 시편이 건조와 동시에 점성이 높아져 유동이 발생하지 않기 때문에 두꺼운 코팅을 형성하였다. 반면, 1 mm/s 이하의 인출속도에서는 적정량의 용액이 인출되어 전체적으로 균일한 코팅을 형성하였다. 이 결과들로부터 1 mm/s 이하의 인출속도로 제작한 코팅에서 반지름 방향뿐만 아니라 높이 방향에서도 낮은 표준오차를 보이며 균일도가 확보되는 것이 확인할 수 있다.

3.4 유연 인조혈관 제작

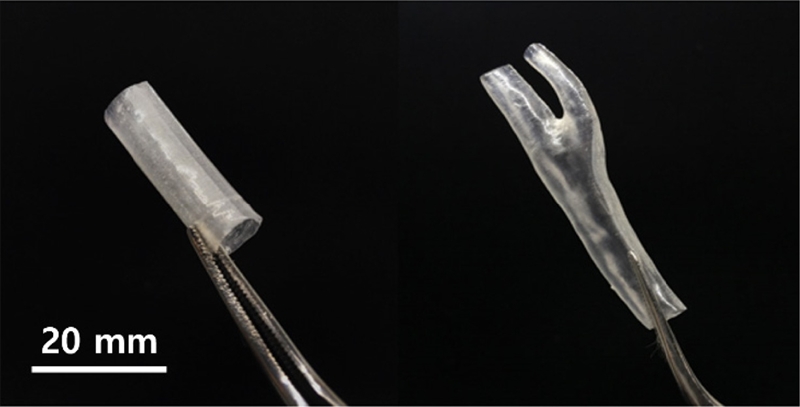

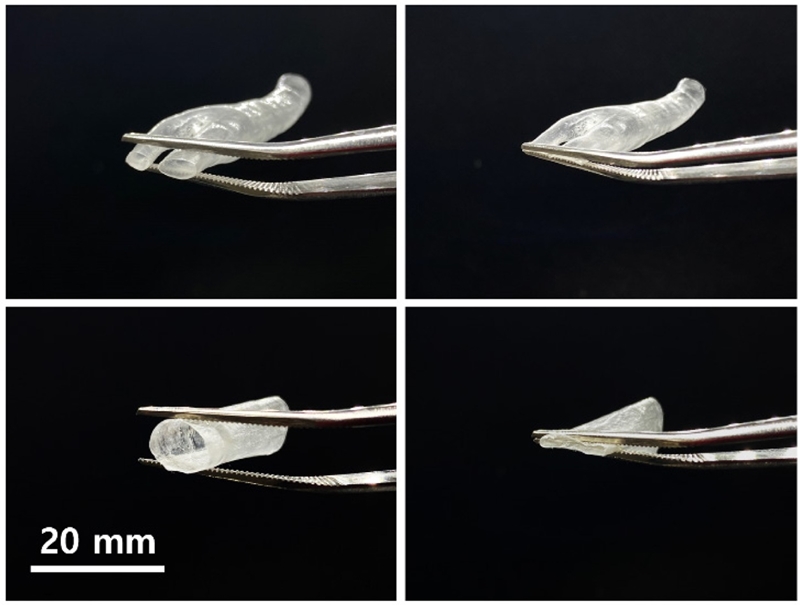

용해 과정을 통해 제작된 인조혈관에서 두께 균일도가 확보되는 것을 확인할 수 있었으며, 다양한 인출속도와 용해 시간을 비교 분석하여 균일도가 확보되는 조건을 찾을 수 있었다. 이 조건으로 인조혈관 제작이 가능한지 확인하기 위해 원통(Cylinder) 형상과 다분기(Bifurcation) 형상의 템플릿을 출력하여 딥코팅 공정을 진행하였으며, 인출속도는 0.8 mm/s, 용해 시간은 30초로 설정하여 총 4회 반복하였다. 딥코팅 공정이 완료되면 PVA 템플릿을 제거하기 위해 양쪽 끝 부분을 소량 절단하여 증류수에 담그며, 제거 효율을 높이기 위해 증류수를 50°C로 가열시킨 상태에서 초음파를 가해준다.8 최종적으로 Fig. 9와 같이 원통형상과 다분기 형상으로 인조혈관 제작이 가능하였으며, Fig. 10에서처럼 유연성을 가지는 것을 확인할 수 있었다.

본 연구에서는 직경 8mm의 원통형 템플릿을 사용하였으며, 더 작은 템플릿을 이용한다면 소구경 인조혈관의 제작도 가능하다. 하지만 압출 기반의 제조방식으로 직경 2 mm 이하의 소형 템플릿을 출력하는 경우 단면 대비 높이가 증가할수록 노즐의 진동과 재료의 탄성으로 인해 출력물의 정밀도가 감소하게 된다. 이에 소구경 템플릿의 정밀도를 높이기 위한 3D 프린팅 공정 연구가 진행되고 있으며, 이를 통해 2 mm 수준의 직경 또는 그 이하의 소구경 인조혈관 제작에 대한 연구도 함께 수행할 예정이다.

4. 결론

본 연구에서는 딥코팅을 이용한 인조혈관 제작에 있어 기존의 자연 증발 방식이 아닌 에탄올과 용매의 용해를 이용한 새로운 방식을 개발하여 균일도를 확보하였다. 효과를 확인하고자 자연 증발 방식과 용해 방식을 통해 각각의 인조혈관을 제작한 다음, 두께를 비교 분석하였다. 또한, 용해 시간과 인출속도, 두 가지 변수를 고려하여 실험적으로 적합한 조건을 도출하였다. 이 조건들을 적용하여 유연함과 동시에 균일도가 확보된 인조혈관을 제작할 수 있었다. 이를 통해 특정 부분에 응력이 집중되어 발생하는 심각한 손상과 이로 인한 발생하는 부작용을 줄일 수 있다. 더 나아가 생산 효율을 높임으로써 단가를 낮춰 환자의 수술 부담을 줄일 수 있을 것으로 기대한다. 또한, 에탄올은 다수의 유기용매와 쉽게 섞이는 성질을 가지고 있기 때문에 다양한 생체 소재의 적용이 다층 구조를 구현하여 활용 범위를 넓힐 수 있을 것으로 기대한다.

Acknowledgments

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구 되었음.

REFERENCES

- Park, E., “Health Status in Old Age and Its Policy Implications,” Proc. of the Health and Welfare Forum, pp. 61-70, 2016.

- Park, C. Y. and Min, B. G., “State-of-the-Art of Research and Development of Artificial Heart,” Journal of the Korean Society for Precision Engineering, Vol. 17, No. 11, pp. 5-16, 2000.

- Han, D. K. and Noh, I. S., “Biomaterials for Artificial Vascular Grafts,” Fiber Technology and Industry, Vol. 4, No. 2, pp. 72-86, 2000.

-

Ahn, C. B., Son, K. H., and Lee, J. W., “3D Printing Technology and Its Applications for Tissue/Organ Regeneration,” The Journal of the Korean Society for Transplantation, Vol. 29, No. 4, pp. 187-193, 2015.

[https://doi.org/10.4285/jkstn.2015.29.4.187]

-

Lee, J. E., Park, S. J., Yoon, Y., Son, Y., and Park, S. H., “Fabrication of 3D Freeform Porous Tubular Constructs with Mechanical Flexibility Mimicking That of Soft Vascular Tissue,” Journal of the Mechanical Behavior of Biomedical Materials, Vol. 91, pp. 193-201, 2019.

[https://doi.org/10.1016/j.jmbbm.2018.12.020]

- Lee, B. H., “Recent Trends in Bio-Ink Development for 3D Bioprinting,” BRIC View, http://www.ibric.org/myboard/read.php?Board=report&id=2752, (Accessed 9 APRIL 2021)

-

Hwang, J., Shoji, N., Endo, A., and Daiguji, H., “Effect of Withdrawal Speed on Film Thickness and Hexagonal Pore-Array Dimensions of SBA-15 Mesoporous Silica Thin Film,” Langmuir, Vol. 30, No. 51, pp. 15550-15559, 2014.

[https://doi.org/10.1021/la5037713]

-

Park, S. H., Kang, B. K., Lee, J. E., Chun, S. W., Jang, K., et al., “Design and Fabrication of a Thin-Walled Free-Form Scaffold on the Basis of Medical Image Data and a 3D Printed Template: Its Potential Use in Bile Duct Regeneration,” ACS Applied Materials & Interfaces, Vol. 9, No. 14, pp. 12290-12298, 2017.

[https://doi.org/10.1021/acsami.7b00849]

-

Zielkiewicz, J., “Solvation of DMF in the N, N-Dimethylformamide + Alcohol + Water Mixtures Investigated by Means of the Kirkwood-Buff Integrals,” Journal of Physical Chemistry, Vol. 99, No. 13, pp. 4787-4793, 1995.

[https://doi.org/10.1021/j100013a057]

M.S. candidate in the Department of Mechanical Engineering, Pusan National University. His research interest is 3D printing and medical engineering.

E-mail: scottkim95@pusan.ac.kr

B.S. candidate in the Department of Mechanical Engineering, Pusan National University. His research interest is biomedical system.

E-mail: ch273404@ pusan.ac.kr

B.S. candidate in the Department of Mechanical Engineering, Pusan National University. His research interest is super engineering plastic (SEP) and medical application.

E-mail: karma5870@pusan.ac.kr

B.S. candidate in the Department of Mechanical Engineering, Pusan National University. Her research interest is precision manufacturing system.

E-mail: dbekgp4944@pusan.ac.kr

Assistant Professor in School of Mechanical Engineering, Pusan National University. His research interest is manufacturing of biomedical system.

E-mail: selome815@pusan.ac.kr