재료 압출 공정을 이용한 재사용 가능 안면 보호구 개발에 관한 연구

1조선대학교 기계공학과Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Due to the pandemic of SARS-CoV-2 (COVID-19) virus, the demand for personal protective equipment (PPE), including face shield, ventilator value, and so on, has abruptly increased in the world. The collapse of the global supply chain of PPE has led to a shortage of the PPE. An additive manufacturing process has emerged as one of solutions to overcome such shortage. The objective of this study was to develop a reusable protective face shield using a material extrusion (ME) process. Five types of face shield were designed. Effects of the design on effective stress distribution, deformation, and specific rigidity were investigated through finite element analyses. To examine the influence of the design on deposition and post-processing characteristics, five types of face shield were fabricated from a ME apparatus. Post-processing characteristics and building time were greatly improved when Design 1 was adopted. In addition, the overall weight, wasted material, and buy-to-fly (BTF) ratio were significantly reduced when Design 1 was applied. Finally, results of wearing and droplet spreading experiments showed that the fabricated face shield for Design 1 was applicable to protection of droplet spreading.

Keywords:

Face protective shield, Material extrusion process, Reuse, Finite element analysis, Applicability키워드:

안면 보호구, 재료 압출 공정, 재사용, 유한요소해석, 적용성1. 서론

2020년 1월부터 시작된 SARS-CoV-2 (COVID-19) 바이러스의 전 세계적 범유행(Pandemic)에 의하여, 호흡기 질환의 주요 원인인 비말 차단용 제품들에 대한 개발/제작의 필요성이 급격히 증가하였다.1-3 특히, COVID-19 범유행 상황에서 개인의 바이러스 감염 최소화를 위하여 안면 보호구(Face Shield), 안면 마스크(Face Mask), 개인용 환기 밸브(Ventilator Valve) 등 개인용 보호 용품(Personal Protective Equipment, PPE)에 대한 전 세계적 수요가 폭발적으로 증가하였다.1-4 그러나 COVID-19의 범유행에 의하여 개인용 보호 용품들을 제조하였던 기업들의 조업 중단(Shutdown) 및 물류 기업들의 배송 차질등으로 인하여, PPE의 전 세계적인 공급망(Global Supply Chain)이 붕괴되어 해당 용품의 공급이 매우 부족하게 되었다.3,5-7 또한, PPE의 특성상 개인의 인체 형상에 맞도록 제품이 제작되어야 하므로, 다양한 형상의 제품의 빠른 시간내 제작할 수 있는 제품 제작 공정이 절실히 요구되었다.8,9

적층 제조 공정은 금형 제조, 치구 제작, 부가 가공 공정 등의 추가적인 제조 공정을 사용하지 않고, 3차원 설계된 제품을 사무실 환경에서 바로 제작할 수 있는 특성을 가지고 있다.10,11 그러므로 제품 제작 시간과 제작 비용 감소 및 다양한 설계를 빠른 시간 내에 반영할 수 있는 장점이 있다.6,8 개인용 적층 제조 장치(3D Printer)를 사용할 경우 개인의 기호와 신체 구조에 적합한 PPE를 저렴하고 신속하게 제작할 수 있다.1,2,4,8,12,13 또한, 적층 제조 장치를 보유하고 있는 개인 또는 기관들의 제휴(Coalition)를 통하여 긴급히 필요한 PPE를 수백-수천개 정도까지 빠른 시간 내에 생산할 수 있어, PPE 공급망 붕괴에 대한 대안을 제시할 수 있다.1,4 안면 보호구는 적층 제조 공정을 사용하여 제작될 수 있는 중요 PPE 적용례 중의 하나이다.1-9,13-15 2020년도부터 의료/교육/공공 업무를 담당하는 인력들의 비말에 감염을 최소화하기 위하여 적층 제조 공정을 이용한 다양한 형태의 안면 보호구 설계/제작에 대한 연구가 급격히 증가하고 있다.1-9,12-16

Zhang 등은 3DVerkstan 설계사의 제품 설계와 재료 압출 공정(Material Extrusion Process)을 이용하여 안면 보호구 프레임(Frame)을 제작하는 방법을 연구하였다.17 이 연구에서는 생분해성 소재인 폴리 젖산(Polylactic Acid, PLA) 필라멘트(Filament)를 사용하였으며, 적층 제조 장치의 노즐 직경에 따른 제품 특성 데이터 변화에 대한 연구도 수행하였다. Wesemann 등은 오픈 소스(Open Source)로 제공되는 안면 보호구 STL (Standard Tessellation Language) 파일들과 재료 압출 공정을 이용하여 4가지 형태의 안면 보호구 프레임을 제작하였다.18 이 연구에서는 제품 제작용 재료 필라멘트 무게, 제작 제품 무게, 제품 제작 시간 및 조립용 필수 도구 측면에서 4가지 안면 보호구 설계의 장단점을 비교/분석하였다. Chaturvedi 등은 오픈 소스에서 제공하는 안면 보호구 설계 데이터를 수정/보완하고, 이 데이터와 재료 압출 공정 병원에서 일하는 헬스케어 노동자(Healthcare Worker)를 위한 안면 보호구를 설계/제작하였다.16 이 연구에서는 PLA 재료를 사용하여 재료 압출 공정으로 2시간 내에 설계된 안면 보호구 프레임을 제작할 수 있었다. Neijhoft 등은 안면 보호구의 유연성과 제작 시간/비용을 감소시키기 위하여 3DVerkstan사의 안면 보호구 프레임의 높이를 절반 정도 감소시켰다.19 이 수정된 설계를 적용하여 PLA 재료와 재료 압출 공정으로 응급실에서 사용되는 안면 보호구 프레임을 제작하였다. 현재까지 수행된 적층 제조를 이용한 안면 보호구 개발 관련 연구에서는 Prusa3D사, 3DVerkstan사 등에서 제공하는 오픈 소스의 안면 보호구 3차원 설계 데이터를 이용하여 재료 압출 공정으로 안면 보호구를 제작하는 내용이 대부분을 차지하고 있다.1,3,9,17-23 또한 재료 압출 공정을 이용한 안면 보호구의 제조에는 생분해성 재료인 PLA 필라멘트를 많이 사용하였다.9,17,19,20

이 연구에서는 재료 압출 공정을 이용한 재사용이 가능한 일체화된 안면 보호구 프레임 개발에 대한 연구를 수행하였다. 무게와 착용성들을 고려하여 다수의 안면 보호구 설계안들을 도출하였다. 유한요소해석(Finite Element Analysis, FEA)을 통하여 설계 조건에 따른 안면 보호구 내부의 응력분포 및 변위 변화를 분석하였다. 적층 실험을 통하여 안면 보호구 설계안에 따른 적층 시간, 후처리 용이성, 제품 무게 및 후처리 후 소재 제거량 변화를 고찰하였다. 최종적으로 제작된 안면 보후구들의 비강성 및 착용성을 비교/분석하여, 적합한 적합한 안면 보호구 설계안을 도출하였다.

2. 안면 보호구 설계 및 유한요소해석

2.1 안면 보호구 설계

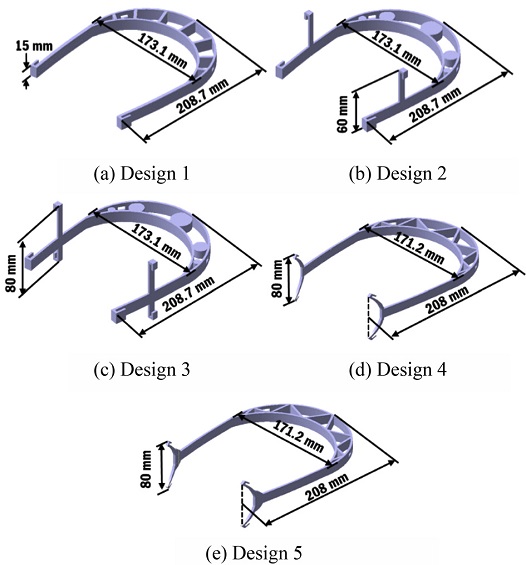

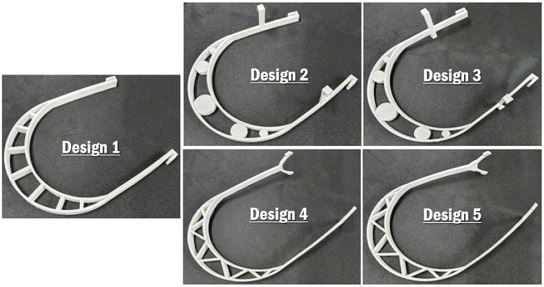

안면 보호구 프레임의 강도, 무게, 제작성 및 착용 특성 등을 고려하여 여러 가지 설계안을 도출하였다. 안면 보호구 프레임 설계에서는 Fig. 1과 같이 안면 보호구 비말 차단막과 얼굴의 간섭을 방지하기 위하여 전면 프레임과 후면 프레임 사이에 간격을 부가하여 충분한 공간이 만들어지도록 하였다. 전면 프레임(Front Frame)과 후면 프레임(Rear Frame) 사이의 공간에는 안면 보호구 프레임의 전체 무게를 감소시킴과 동시에 강성/강도를 향상시키기 위하여 여러 가지 특징 형상 구조를 부가하였다. 안면 보호구를 머리에 고정하기 위한 프레임 뒷부분의 고정부는 착용성과 구조 안정성을 고려하여 Fig. 1과 같은 5가지 형태로 설계하였다. 전면과 후면 프레임 사이에 부가되는 특징 형상 구조와 프레임 뒷부분의 고정부 형상을 기준으로 5가지의 안면 보호구 프레임 설계를 도출하였다.

Fig. 1(a)의 Design 1은 가장 단순한 안면 보호구 프레임 설계로써 직선형 지주들을 전면과 후면 프레임 사이에 직선형 지주들을 삽입하고, 프레임 뒷부분의 고정부는 접힘 형상을 부여하였다. 이 프레임 뒷부분 고정부 형상은 수평 방향으로 안면 보호구 프레임을 고정하며, 수직 방향의 움직임은 착용자의 머리와 안면 보호구 프레임 사이의 마찰력에 의하여 방지되도록 하였다. Fig. 1의 Designs 2와 3은 전면과 후면 프레임 사이에 작은 원기둥 형상들을 삽입하였고, 프레임 뒷부분의 고정부에는 Design 1의 접힘 형상 외에도 추가적인 높이 방향 고정부 형상을 부여하였다. Fig. 1의 Designs 4와 5는 전면과 후면 프레임 사이에 연결된 직선형 지주들을 삽입하였으며, 프레임 뒷부분의 고정부는 안면 보호구 착용 시 하나의 고정부 형상에 의하여 수평/수평 방향 모두가 고정될 수 있도록 설계하였다.

2.2 유한요소해석

Fig. 1과 같은 5가지 안면 보호구 설계들의 외부 하중 부가에 따른 응력분포 및 최대변위 변화를 고찰하기 위하여 유한요소해석을 수행하였다. FEA에는 상용 해석 소프트웨어인 ABAQUS V6.13을 사용하였다.

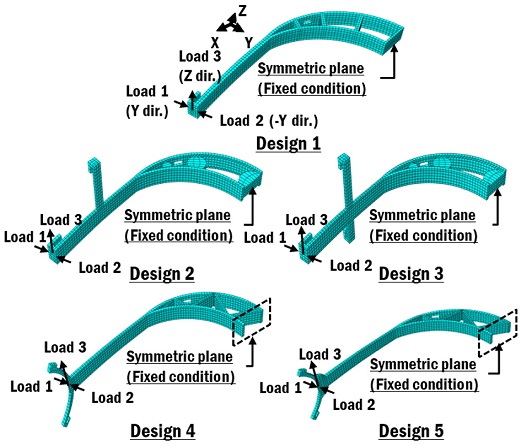

Fig. 2는 5가지 설계안에 대한 FE 모델들을 나타내었다. 안면 보호구의 대칭 특성을 이용하여 설계 형상의 절반만 FEA에 적용하였다. 대칭형 FE 모델 생성을 위한 대칭면은 안면 보호구 프레임의 중앙면을 선정하였다.

FE 모델에는 육면체 입체 격자(Hexahedral Solid Mesh)를 사용하였으며, 각 FE 모델에 대한 유한요소 수와 절점 수는 Table 1과 같다. Fig. 2와 같이 수평 방향 굽힙 하중 2개 조건(Loads 1과 2) 및 수직 방향 굽힘 하중 1개 조건(Load 3)의 3가지 하중 경계 조건을 부여하였다. 안면 보호구 착용시 착용자의 손에 의하여 안면 보호구에 실질적으로 최대 굽힘 하중을 부가할 수 있는 위치를 고려하여 3가지 하중의 부가 위치를 선정하였다. 각 하중 경계 조건의 크기는 단위 하중으로 정의하였다. 대칭면에 접하는 FE 모델의 절점들에는 고정 경계 조건을 부여하였다. FEA 사용된 PLA의 기계적 물성은 Table 2와 같으며, 이 데이터는 사출 성형 해석 전문 소프트웨어인 Moldflow의 데이터베이스에서 도출하였다.24 유한요소해석에서는 제품 내부의 응력 발생 특성과 제품의 비강성을 설계적 측면에서 상대적으로 비교하고자 하였다. 그래서 이 연구에서는 재료 압출 공정 적층 시 발생하는 직교 이방성 특성은 해석에 고려하지 않았다.

3. 제조 실험

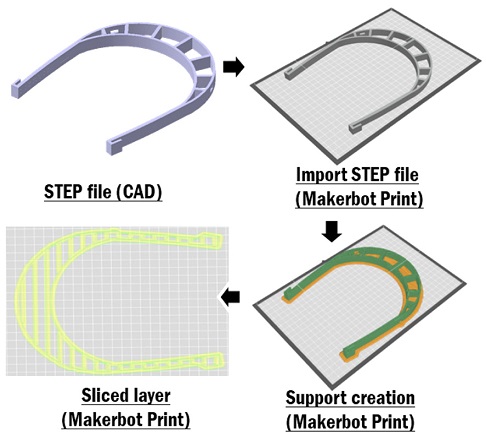

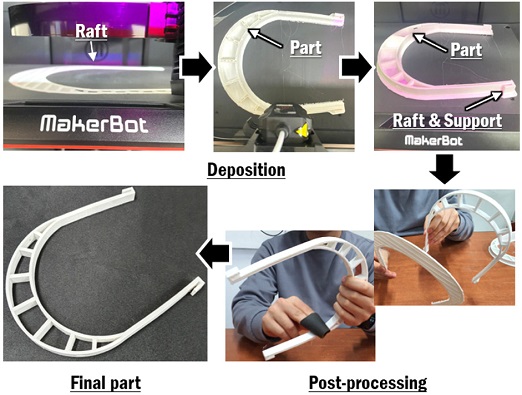

재료 압출 공정 기반의 Makerbot Replicator 3D 프린터를 사용하여 안면 보호구 설계들에 대한 제품 제조 실험을 수행하였다. CATIA V5에서 안면 보호구 설계들에 대한 입체 형상(Solid) 모델링을 수행한 후, 이 데이터를 스텝(STEP) 파일로 변환하여 Makerbot 적층 데이터 생성 소프트웨어인 Makerbot Print에 입력하였다. Makerbot Print에서 적층 방향 결정, 지지대(Support)와 기저부(Raft) 생성, 슬라이싱(Slicing) 등을 수행하여 Makerbot용 적층 데이터를 생성하였다. 적층 재료는 사전 연구들에서 많이 사용한 생분해성 재료인 PLA를 선택하였다. 적층 실험을 위한 공정 조건은 Table 3과 같다. 적층 완료후 지지대와 기저부는 수작업으로 제거하였다. Figs. 3과 4는 각각 안면 보호구 제조를 위한 입력 데이터 생성 및 적층 제조 과정이다.

4. 결과 및 고찰

4.1 유효응력분포

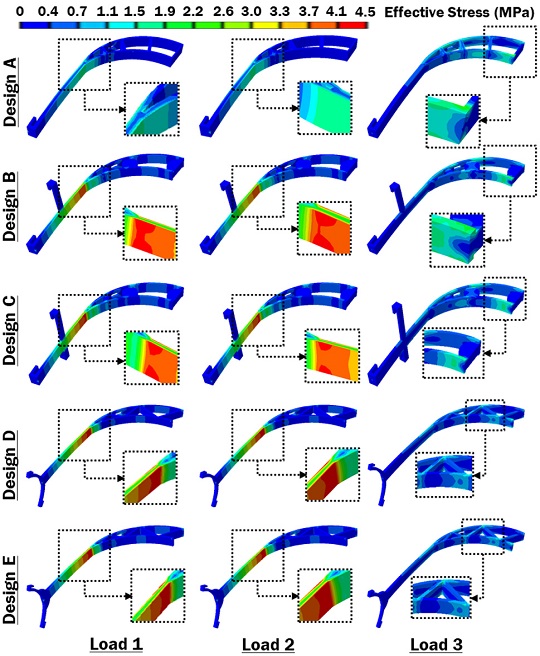

Fig. 5는 안면 보호구 설계에 따른 각 하중 조건별 제품 내부에 발생하는 유효응력(Effective Stress)분포 변화이다.

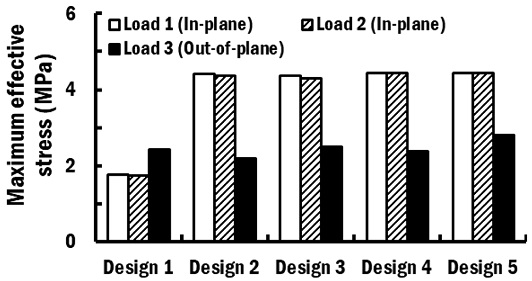

평면 내 하중 조건들인 Loads 1과 2가 안면 보호구 설계들에 적용되었을 때는 전/후면 프레임 및 고정부 연결부가 교차하는 영역에서 최대응력이 발생하였다. 이 하중 조건들에서는 Design 1의 안면 보호구 설계에서 가장 작은 응력이 발생하는 것을 알 수 있었다. Fig. 6과 같이 Loads 1과 2의 하중 조건에서 Designs 2부터 5에서 발생하는 최대유효응력은 Design 1에서 발생하는 최대 유효응력에 비하여 약 2.5-2.6배 정도 크게 나타나는 것을 알 수 있었다.

평면 외 수직 방향 하중 조건인 Load 3이 안면 보호구 설계안들에 부가되었을 경우에는 Designs 1부터 3에서는 대칭 경계 조건이 부가된 영역 부근의 후면 프레임에서 최대응력이 발생하였다. 그러나, Load 3이 안면 보호구 설계 Designs 4와 5에 적용된 경우에는 대칭 경계 조건이 부가된 면으로부터 두 번째 지주와 전면 프레임이 연결되는 영역에서 최대응력이 발생하였다. Load 3 하중 조건이 각 안면 보호구 설계들에 적용된 경우 Fig. 6과 같이 Design 2에서 최대유효응력이 가장 작게 나타났다. 이 하중 조건에서 안면 보호구 설계 Designs 1, 3, 4 및 5에서 발생하는 최대유효응력이 Design 2에서 발생하는 최대유효응력에 비하여 1.1-1.3배 크게 나타나는 것을 알 수 있었다.

이 결과들로부터 평면 내(In-Plane) 및 평면 외(Out-of-Plane) 하중 조건들에서는 각각 Designs 1과 2를 선택할 때 안면 보호구 내에 응력이 가장 작게 발생하는 것을 알 수 있었다.

4.2 변위 및 비강성

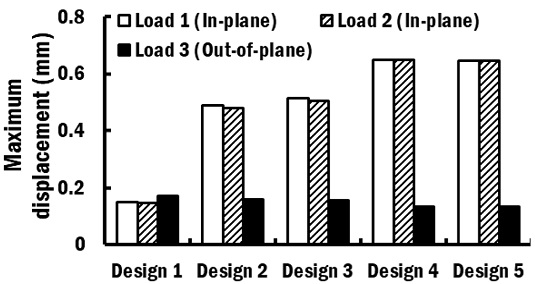

모든 설계들에서 최대변위(Maximum Displacement)는 안면 보호구 프레임 뒷부분의 고정부 끝단에서 발생하였다. Fig. 7은 안면 보호구 설계에 따른 각 하중 조건별 최대변위이다. Fig. 7과 같이 평면 내 하중 조건들이 Loads 1과 2에서는 Design 1에서 가장 작은 최대변위가 발생하였다. Designs 2부터 5는 Design 1에 비하여 3.3-4.4배 정도 최대변위가 크게 발생하였다.

평면 외 하중 조건인 Load 3이 안면 보호구 설계안들에 적용된 경우에는 Designs 4와 5에서 최대변위가 가장 작게 나타났다. Designs 1부터 3의 경우 Designs 4와 5에 비하여 1.2-1.3배 정도 큰 최대변위가 발생하는 것을 알 수 있었다.

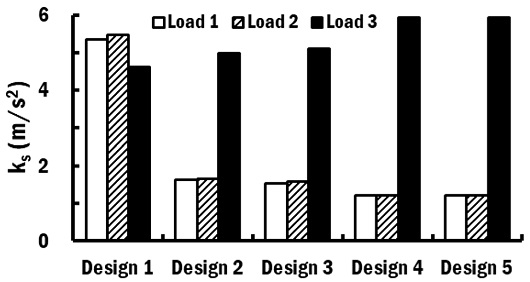

Fig. 7에서 예측된 최대변위를 이용하여 각 안면 보호구 설계에 대한 비강성(Specific Stiffness)을 Fig. 8과 같이 산출하였다. 이 연구에서는 비강성을 식(1)과 같이 정의하였다. Fig. 8에서 평면 내 하중 조건인 Loads 1과 2를 안면 보호구 설계들에 적용될 경우 Design 1에서 비강성 가장 크게 예측되는 것을 알 수 있었다. 평면 내 하중 조건에서 Design 1의 비강성은 비강성이 가장 작은 Designs 4와 5에 비하여 4.4배 정도 크게 산출되었다. 평면 외 하중 조건인 Load 3 조건이 적용된 경우 Fig. 8과 같이 Designs 4와 5에 가장 큰 비강성이 예측되는 것을 알 수 있었다. 평면 외 하중 조건에서 Designs 4와 5의 비강성은 비강성이 가장 작게 예측되는 Design 1에 비하여 1.3배 정도 크게 산출되었다.

| ks=P/(dρ) | (1) |

위 결과들로부터 평면 내 하중 조건에서는 Design 1 및 평면 외 하중 조건에서는 Designs 4와 5를 선택할 경우 가장 우수한 안면 보호구의 비강성을 얻을 수 있음을 알 수 있었다.

4.3 제작 특성

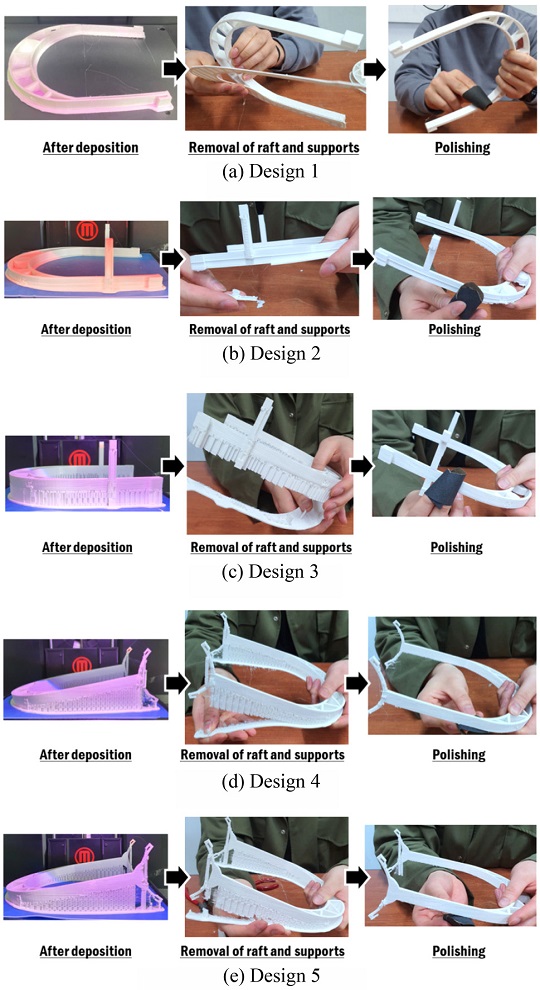

Fig. 9는 각 안면 보호구 설계별 적층 후 및 후처리(Post-Processing) 중의 제품 상태이다. Fig. 9(a)와 같이 Design 1의 경우 적층 기저부인 기저부를 제거한 후, 표면 폴리싱(Polishing)만 수행하여 후처리를 완료하였다. Design 2의 경우 Fig. 9(b)와 같이 거의 Design 1과 유사한 정도의 기저부와 지지대 제거 및 표면 폴리싱의 후처리 과정이 요구되었다. Design 3에서는 Fig. 9(c)와 같이 가장 많은 양의 기저부와 지지대 제거가 요구되었다. Designs 4와 5의 경우 거의 유사한 체적의 기저부와 지지대가 요구되었다. 또한 뒷부분 고정부 형상으로 인하여 안면 보호구 프레임을 기울여서 적층함으로써 5가지 설계 중에서 지지대 제거가 가장 어려웠다. 모든 후처리 과정을 완료한 후 Fig. 10과 같이 5가지의 최종 제품들을 제작할 수 있었다.

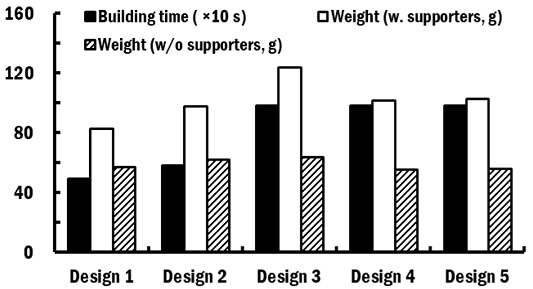

Fig. 11은 안면 보호구 설계별 따른 제품 적층 시간(Building Time), 기저부/지지대 제거 전 제품 무게 및 기저부/지지대 제거 후 제품 무게이다. 적층 시간은 Design 1에서 가장 적게 나타났다. Designs 2의 경우 1에 비하여 약 18% 정도 적층 시간이 증가하였다. 그러나 Designs 3부터 5는 1에 비하여 적층 시간이 각각 99, 98 및 99% 정도 증가하는 것을 알 수 있었다. 이 현상은 Designs 3부터 5의 경우 1에 비하여 지지대 적층량이 증가하여 지지대 적층 시간이 현저히 증가하였기 때문으로 사료된다.

기저부와 지지대가 적층 제품에 포함된 경우 Fig. 11과 같이 Design 1에 대한 제품 무게가 가장 가벼웠으며, Design 3에 대한 제품 무게가 가장 무거웠다. 그러나, 기저부와 지지대를 제거한 최종 형상의 제품에서는 Design 4의 설계를 이용하여 제작된 안면 보호구가 5가지 제품 중에서 무게가 가장 가벼웠으며, Design 3의 설계 데이터로부터 제작된 제품이 가장 무겁게 나타났다. Designs 4와 5의 설계 데이터로 제작된 제품의 무게는 거의 유사하였다.

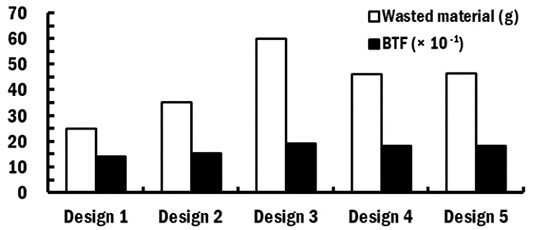

Fig. 12와 같이 안면 보호구 설계에 따른 후처리 시 제거되는 적층 재료의 무게와 BTF (Buy to Fly Ratio) 변화를 산출하였다.25 BTF는 식 (2)와 같이 적층에 투입된 재료의 무게(Wb)와 최종 제품의 무게(Wf)의 비로 계산되었다. BTF가 1인 경우 공급된 모든 재료가 최종 제품 제작에 사용되었다는 것을 의미한다. 이 연구에서는 지지대와 지지대가 포함된 안면 보호구의 무게를 적층에 투입된 재료의 무게로 가정하였다.

| BTF=Wb/Wf | (2) |

Design 1을 적용하여 안면 보호구를 제조할 경우 후처리에 의하여 제거된 적층 재료의 무게는 25.3 g으로 5가지 설계안 중에서 재료 제거량이 가장 작은 것을 알 수 있었다. Design 1의 경우 BTF도 1.44로 5가지 안면 보호구 설계 중 가장 작게 예측되었다. Design 2의 경우 재료 제거율과 BTF가 각각 35.5와 1.57로 Design 1보다 재료 제거율 및 BTF가 각각 40과 35% 정도 증가되는 것을 알 수 있었다. Design 3을 적용할 경우 재료 제거량과 BTF가 각각 60.2 g와 1.94 정도로 가장 크게 산출되었다. Designs 4와 5를 적용할 경우 재료 제거율과 BTF가 각각 46.5 g 내외 및 1.83 정도로 측정되었다. 이 결과들로부터 Design 1이 재료 사용률 측면에서 가장 효율적인 안면 보호구 설계임을 알 수 있었다.

4.4 최종 설계 도출 및 비말 차단 특성

이 연구에서 안면 보호구 설계들 중에서 제품내 가장 작은 내부 응력, 가장 짧은 적층 시간, 가장 가벼운 제품 무게, 가장 적은 재료 제거율, 가장 작은 BTF 및 양호한 비강성을 나타내는 Design 1을 안면 보호구 최종 설계로 선정하였다.

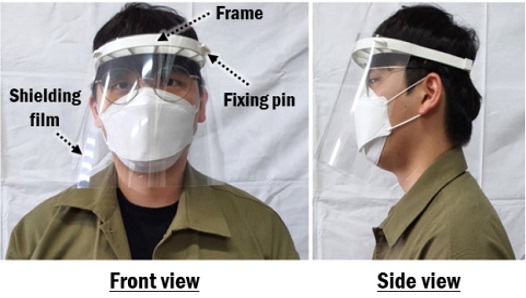

선정된 최종 설계를 적용하여 안면 보호구 조립체를 제작한 후 Fig. 13과 안면 보호구 착용성 실험을 수행하였다. 실험을 위하여 안면 보호구의 비말 차단막은 OHP (Overhead Projector) 필름을 사용하였고, Fig. 13과 같이 체결핀을 사용하여 안면 보호구 프레임과 비말 차단막을 연결시켰다. 체결핀(Fixing Pin)은 Makerbot을 이용하여 제작하였다. 착용 실험 결과 Fig. 13과 같이 인체 두부에 안면 보호구 조립체가 양호하게 착용될 수 있는 것을 알 수 있었다. 그리고 안면 보호구의 전면 프레임과 얼굴 앞면과 충분한 간격이 확보되어 안면 보호구 착용 시 코, 마스크 및 안경 등과 간섭이 발생하지 않은 것을 알 수 있었다. 또한, 제안된 설계로 제작된 안면 보호구 프레임이 매우 가벼워 두부에 부가되는 하중을 감소시킬 수 있음을 알 수 있었다.

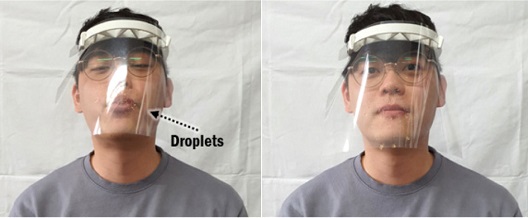

Fig. 14와 같이 유색 액체를 이용하여 제작된 안면 보호구 조립체의 비말 차단 실험을 수행하였다. 실험 결과 Fig. 14와 같이 제안된 설계 데이터로 제작된 안면 보호구 조립체를 사용할 경우 입으로부터 비산된 비말이 거의 모든 방향에서 차단될 수 있음을 알 수 있었다.

5. 결론

이 연구에서는 재료 압출 공정을 이용한 재사용이 가능한 일체형 안면 보호구 프레임 개발에 대한 연구를 수행하여 다음과 같은 결론을 얻을 수 있었다.

첫째, 안면 보호구 프레임의 강도, 무게, 제작성 및 착용 특성 등을 고려하여 5가지의 설계안을 도출할 수 있었다. FEA를 결과로부터 강도 설계 측면의 우수한 안면 보호구 프레임 설계로써 평면 내 하중 조건과 평면 외 하중 조건에 대해서 각각 Designs 1 및 2를 선정할 수 있었다. 그리고, 비강성 측면에서 우수한 안면 보호구 프레임 설계로써 평면 내 및 평면 외 하중 조건에 대해 각각 Designs 1 및 4와 5를 선정할 수 있었다.

둘째, 재료 압출 장치로 5가지 설계 데이터가 적용된 안면 보호구 프레임을 제작하여, 설계안에 따른 적층 및 후처리 특성을 고찰하였다. Designs 1과 2는 기저부와 지지대 제거 등의 후처리가 매우 손쉽게 수행될 수 있었다. 그러나 Designs 3부터 5의 경우에는 지지대가 복잡한 형상으로 매우 많이 생성되어 지지대 제거가 어려운 부분들이 다수 있어 후처리가 다소 어렵고, 후처리 시간도 매우 증가하는 것을 알 수 있었다.

셋째, 안면 보호구 설계에 따른 제작된 제품의 적층 시간, 제품 무게, 재료 제거량 및 BTF 변화를 분석하였다. 그 결과 Design 1의 안면 보호구 설계에서 적층 시간이 가장 짧고 무게도 가장 가벼우며, 재료 제거량과 BTF가 가장 작게 예측되는 것을 알 수 있었다.

넷째, 위 결과들로부터 Design 1을 안면 보호구 프레임의 적정 설계로 선정할 수 있었다. Design 1의 설계 데이터가 적용된 안면 보호구 조립체를 제작하여 착용 및 분말 비산 차단 실험을 수행하였다. 그 결과 제작된 안면 보호구 조립체를 사용할 경우 얼굴, 마스크 및 안경 등과 간섭이 발생하지 않으며, 입으로부터 비산된 비말이 거의 모든 방향에서 차단될 수 있음을 알 수 있었다.

향후 3차원 측정 및 인체 공학적 안면 보호구 프레임 설계 기술과 융합하여 신속한 현장 적응이 가능한 인체 친화형 일체형 안면 보호구 개발에 대한 연구를 계속적으로 수행하고자 한다. 또한, 추후 이방성이 고려된 PLA 물성을 정적 유한요소해석 해석의 물성데이터로 적용하여 재료 압출 공정으로 제작된 제품에 하중 부가 시 제품 변형과 제품 내 응력분포 예측의 정확도를 향상시킬 예정이다.

NOMENCLATURE

| ρ : | Density |

| E : | Elastic Modulus |

| n : | Poisson’s Ratio |

| ks : | Specific Stiffness |

| P : | Applied Load |

| d : | Maximum Deflection |

| Wb : | Weight of the Fed Material |

| Wf : | Weight of a Final Part |

REFERENCES

-

Manero, A., Smith, P., Koontz, A., Dombrowski, M., Sparkman, J., et al., “Leveraging 3D Printing Capacity in Times of Crisis: Recommendations for COVID-19 Distributed Manufacturing for Medical Equipment Rapid Response,” International Journal of Environmental Research and Public Health, Vol. 17, No. 13, p. 4634, 2020.

[https://doi.org/10.3390/ijerph17134634]

-

Tino, R., Moore, R., Antoline, S., Ravi, P., Wake, N., et al., “COVID-19 and the Role of 3D Printing in Medicine,” 3D Printing in Medicine, Vol. 6, No. 11, pp. 1-8, 2020.

[https://doi.org/10.1186/s41205-020-00064-7]

-

Singh, S. N., Venkatesh, V. S. S., and Deoghare, A. B., “A Review on the Role of 3D Printing in the Fight Against COVID-19: Safety and Challenges,” Rapid Prototyping Journal, Vol. 27, No. 2, pp. 407-420, 2021.

[https://doi.org/10.1108/RPJ-08-2020-0198]

-

Oladapo, B. I., Ismail, S. O., Afolalu, T. D., Olawade, D. B., and Zahedi, M., “Review on 3D Printing: Fight against COVID-19,” Materials Chemistry and Physics, Vol. 258, No. 15, Paper No. 123943, 2021.

[https://doi.org/10.1016/j.matchemphys.2020.123943]

-

Larrañeta, E., Dominguez-Robles, J., and Lamprou, D. A., “Additive Manufacturing Can Assist in the Fight against COVID-19 and Other Pandemics and Impact on the Global Supply Chain,” 3D Printing and Additive Manufacturing, Vol. 7, No. 3, pp. 100-103, 2020.

[https://doi.org/10.1089/3dp.2020.0106]

-

Salmi, M., Akmal, J. S., Pei, E., Wolff, J., Jaribion, A., et al., “3D Printing in COVID-19: Productivity Estimation of the Most Promising Open Source Solutions in Emergency Situations,” Applied Sciences, Vol. 10, No. 11, pp. 4004-4019, 2020.

[https://doi.org/10.3390/app10114004]

-

Armani, A. M., Hurt, D. E., Hwang, D., McCarthy, M. C., and Scholtz, A., “Low-Tech Solutions for the COVID-19 Supply Chain Crisis,” Nature Reviews Materials, Vol. 5, No. 6, pp. 403-406, 2020.

[https://doi.org/10.1038/s41578-020-0205-1]

-

Nazir, A., Azhar, A., Nazir, U., Liu, Y. F., Qureshi, W. S., et al., “The Rise of 3D Printing Entangled with Smart Computer Aided Design during COVID-19 Era,” Journal of Manufacturing Systems, Vol., 2020. (In press, Corrected proof)

[https://doi.org/10.1016/j.jmsy.2020.10.009]

-

Singh, S., Prakash, C., and Ramakrishna, S., “Three-Dimensional Printing in the Fight against Novel Virus COVID-19: Technology Helping Society during an Infectious Disease Pandemic,” Technology in Society, Vol. 62, Paper No. 101305, 2020.

[https://doi.org/10.1016/j.techsoc.2020.101305]

-

Klahn, C., Leutenecker, B., and Meboldt, M., “Design Strategies for the Process of Additive Manufacturing,” Procedia CIRP, Vol. 36, pp. 230-235, 2015.

[https://doi.org/10.1016/j.procir.2015.01.082]

-

Baumers, M., Duflou, J. R., Flanagan, W., Gutowski, T. G., Kellens, K., et al., “Charting the Environmental Dimensions of Additive Manufacturing and 3D Printing,” Journal of Industrial Ecology, Vol. 21, No. 1, pp. 9-14, 2017.

[https://doi.org/10.1111/jiec.12668]

-

Arora, P. K., Arora, R., Haleem, A., and Kumar, H., “Application of Additive Manufacturing in Challenges Posed by COVID-19,” Materials Today: Proceedings, Vol. 38, pp. 466-468, 2021.

[https://doi.org/10.1016/j.matpr.2020.08.323]

-

Guvener, O., Eyidogan, A., Oto, C., and Huri, P. Y., “Novel Additive Manufacturing Applications for Communicable Disease Prevention and Control: Focus on Recent COVID-19 Pandemic,” Emergent Materials, Vol. 49, No. 3, pp. 302-308, 2021.

[https://doi.org/10.1007/s42247-021-00172-y]

-

Sapoval, M., Gaultier, A., Del Giudice, C., Pellerin, O., Kassis-Chikhani, N., et al., “3D-Printed Face Protective Shield in Interventional Radiology: Evaluation of an Immediate Solution in the Era of COVID-19 Pandemic,” Diagnostic and Interventional Imaging, Vol. 101, No. 6, pp. 413-415, 2020.

[https://doi.org/10.1016/j.diii.2020.04.004]

-

Armijo, P. R., Markin, N. W., Nguyen, S., Ho, D. H., Horseman, T. S., et al., “3D Printing of Face Shields to Meet the Immediate Need for PPE in an Anesthesiology Department during the COVID-19 Pandemic,” American Journal of Infection Control, Vol. 49, No. 3, pp. 302-308, 2021.

[https://doi.org/10.1016/j.ajic.2020.07.037]

-

Chaturvedi, S., Gupta, A., and Bhat, A. K., “Design, Usage and Review of a Cost Effective and Innovative Face Shield in a Tertiary Care Teaching Hospital during COVID-19 Pandemic,” Journal of Orthopaedics, Vol. 21, pp. 331-336, 2020.

[https://doi.org/10.1016/j.jor.2020.07.003]

-

Zhang, P. C., Ahmed, Y., Hussein, I. M., Afenu, E., Feasson, M., et al., “Optimization of Community-Led 3D Printing for the Production of Protective Face Shields,” 3D Printing in Medicine, Vol. 6, No. 1, pp. 1-8, 2020.

[https://doi.org/10.1186/s41205-020-00089-y]

-

Wesemann, C., Pieralli, S., Fretwurst, T., Nold, J., Nelson, K., et al., “3-D Printed Protective Equipment during COVID-19 Pandemic,” Materials, Vol. 13, No. 8, Paper No. 1997, 2020.

[https://doi.org/10.3390/ma13081997]

-

Neijhoft, J., Viertmann, T., Meier, S., Söhling, N., Wicker, S., et al., “Manufacturing and Supply of Face Shields in Hospital Operation in Case of Unclear and Confirmed COVID-19 Infection Status of Patients,” European Journal of Trauma and Emergency Surgery, Vol. 46, pp. 743-745, 2020.

[https://doi.org/10.1007/s00068-020-01392-3]

-

Amin, D., Nguyen, N., Roser, S. M., and Abramowicz, S., “3D Printing of Face Shields during COVID-19 Pandemic: A Technical Note,” Journal of Oral and Maxillofacial Surgery, Vol. 78, No. 8, pp. 1275-1278, 2020.

[https://doi.org/10.1016/j.joms.2020.04.040]

-

Viera-Artiles, J. and Valdiande, J. J., “3D-Printable Headlight Face Shield Adapter. Personal Protective Equipment in the COVID-19 Era,” American Journal of Otolaryngology, Vol. 41, No. 5, Paper No. 102576, 2020.

[https://doi.org/10.1016/j.amjoto.2020.102576]

- Prusa3D, “PRUSA PRO Face Shield,” https://www.prusaprinters.org/prints/327140-pro-face-shield, (Accessed 8 JUNE 2021)

- 3DVerkstan AB, https://3dverkstan.se, (Accessed 18 JUNE 2021)

- Beaumont, “Moldflow® Material Characterization,” https://www.beaumontinc.com/moldflow-material-characterization, (Accessed 8 JUNE 2021)

-

Kim, H. S., Lee, H., and Ahn, D. G., “A Preliminary Study on the Lamination Characteristics of Inconel 718 Superalloy on S45C Structural Steel Using Lens Process,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 20, No. 1, pp. 16-24, 2021.

[https://doi.org/10.14775/ksmpe.2021.20.01.016]

M.Sc. candidate in the Department of Mechanical Engineering, Chosun University. His research interests are application and simulation of additive manufacturing process.

E-mail: o_o_my_haj@naver.com

He is Professor at the Department of Mechanical Engineering, Chosun University. He received his M.S. and Ph.D. degrees from KAIST, Korea in 1994 and 2002, respectively. His research interests include development and application of additive manufacturing technology, rapid manufacturing, lightweight sandwich, and mold & die.

E-mail: smart@chosun.ac.kr