화학 용매의 연속적 혼합반응을 위한 내부 미세 형상을 가진 금속 연속 유동 반응기 적층 제조 기반 설계

; Cheolwoo Ha1, #

; Cheolwoo Ha1, #

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Microchannel-based chemical reactor is widely used to develop chemical products. High-efficiency reactors are required to produce high-quality chemical products. The reaction efficiency is highly related to the mixing ratio. In this paper, an inner structure model in the reactor was designed to improve the mixing ratio. Computational fluid dynamic (CFD) analysis was carried out for two-phase flow in a continuous flow reactor using a commercial software. A case model of the different inner structures was designed to evaluate the mixing rate. Velocity profiles, mixing ratio, and pressure fields of each model were obtained by two-fluid flow analysis using CFD. Based on the analysis results, a reactor model with a high mixing ratio was selected. Powder bed fusion based metal additive manufacturing process was performed to manufacture the 3D microchannel-based chemical reactor. It is expected that the proposed reactor could be applied to a high-efficiency reactor system to produce various chemical materials. For instance, it was possible to perform a chemical reaction based on a toxic material, such as, dimethylformamide solution, using the proposed 3D metal microchannel-based reactor.

Keywords:

Continuous flow reactor, Computational fluid dynamic, Two phase flow, Additive manufacturing, Dimethylformamide reaction키워드:

연속 유동 반응기, 전산 유체 역학, 이상 유동, 적층 제조, 디메틸프름아미드반응1. 서론

최근 마이크로, 밀리미터 크기의 구조를 가진 연속 유동 반응기(Continuous Flow Reactor, CFR)는 고효율 화학 반응 공정에 많이 활용되고 있다.1-4 미세 유로를 갖는 연속 유동 반응기는 회분식 반응기(Batch Reactor)보다 화학 반응을 위한 표면적 비율이 높다.5 미세 구조를 가진 연속 유동 반응기는 열전달 효율이 회분식에 비해 1,000배 이상 커져 혼합 유로 내의 온도가 일정하게 유지 가능하고, 반응 물질 간의 밀접성이 높아 반응이 균일하다. 따라서 연속 유동 반응기를 활용하면 화학 제품의 높은 생산수율을 기대한다. 또한, 화학 반응 물질의 연속적 반응으로 물질 주입량은 회분식보다 적어 농도 변화를 제어하기 효율적이다.5 따라서, 연속 유동 반응기를 활용하면 위험성이 있는 유독 물질도 소량으로 안전하게 반응시킬 수 있다. 또한 연속 유동 반응기의 크기도 비교적 소형으로 설계 제작이 가능하여 설치에 필요한 요구 공간도 작다.5

2000년대에 들어서면서 초정밀 가공 기계 및 MEMS (Micro Electro Mechanical Systems) 가공기술의 발전으로 마이크로 반응 칩과 마이크로믹서(Micro-Mixer) 등의 반응기들이 상용화되기 시작하였다.6-8 선도기술을 가진 회사는 코닝(Corning Inc., USA)이며, 코닝은 유리소재의 혼합기, 반응기, 열교환기 기능을 가진 유동 반응기 모듈을 개발하고 있으며 유동 반응 모듈을 이용하여 혼합률 및 압력 강하 등의 관련 연구 결과를 발표하고 있다.9,10 대부분의 마이크로 반응기는 MEMS 기반 가공기술을 활용하여 제작되고 있으며 최근에는 전기화학적, 물리적 방법 등을 이용한 방법 등 새로운 방법들이 제시되고 있다.11-13 그러나 대부분의 연속 유동 반응기에 대한 제작 방법은 2차원 초정밀 가공기술 기반으로 제작되기에 공정이 복잡하고 정밀한 조립 과정을 요구한다. 이에 비해 적층 제조(Additive Manufacturing, AM) 공정을 사용하면 한 번의 공정으로 접합 과정이 없는 일체형으로 제작이 가능하며 복잡한 3차원 형태의 반응기 유로를 제작할 수 있다. 이를 통해 낮은 레이놀즈 수(Reynolds Number, Re)의 유동 조건에서도 높은 혼합비 및 충분한 화학 반응 시간을 위한 구조 제작이 가능하다.14,15 또한, 금속 및 폴리머 재료의 적층 제조 공정을 활용하여 다양한 화학물질의 반응뿐만 아니라 바이오 물질 합성을 위한 연속 유동 반응기가 연구되고 있다.16-21

본 연구는 기존 코닝에서 개발한 반응기 모델을 기반으로 내부 형상을 포함하고 있는 반응기 구조를 재설계하였다. 코닝의 연속 유동 반응기의 성능 향상을 위한 내부 구조 변경과 유동해석을 통해 압력분포 및 압력 강하가 최소화되는 유로 형상을 도출하여, 기존보다 성능이 향상된 연속 유동 반응기를 개발하는 것이 연구 목적이다. 또한, 새롭게 재설계된 연속 유동 반응기는 금속 적층 제조 공정을 통해 제작하여 제작성을 검토하였다.

2. 연속 유동 반응기 설계

2.1 유동 반응기 해석모델

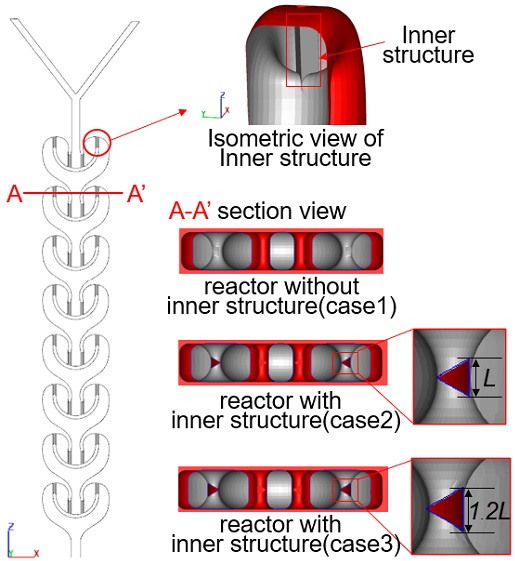

코닝에서 사용되고 있는 반응기 중에서 Advanced Flow Reactor (AFR)의 연속 유동 반응기를 기반으로 혼합률을 향상시키기 위한 다양한 연구를 진행하였다.9,22,23 하지만 대부분 형상 재설계보다는 유입 유량을 증가시켜 혼합률을 향상시키는 연구22,23가 주로 이루어졌다. 본 연구에서는 일정한 유량에서 혼합률 향상을 위해 Fig. 1과 같이 강제적으로 난류를 생성시킬 수 있는 내부 형상을 설계하였다. 내부 형상은 반응기 유로관에서 압력 강하를 유발하기 때문에 유입되는 유량이 잘 분산되어 압력손실을 줄일 수 있는 정삼각형 형태를 기초(Fig. 1의 Cases 2 (L = 0.8 mm), 3 (L = 0.96 mm))로 내부 형상을 설계하였다. 삼각형 형상은 기존 연구 결과에서 유동을 강제분리 및 혼합시킬 수 있는 형태로 원형, 마름모 등 다른 형상보다 혼합 효율이 높게 나타났다.24,25

Illustration of the overall design of the reactor. And its cross-section of the different design cases (Case 1 model of reactor without inner structure, case 2 model of reactor with inner structure, case 3 model of reactor with inner structure of 20% magnification)

Cases 1의 경우는 코닝의 기본 모델로 삼각형 내부 형상이 없는 모델이며, 2는 삼각기둥 형태로 유로 안에 배치한 모델이다. Cases 3의 경우 2의 삼각기둥 내부 형상 크기를 20% 증가시켰다. Case별 비교를 통해 일정한 유량 조건에서 내부 형상 변경에 따른 유동 형태를 확인하도록 하였다.

2.2 지배방정식

반응기의 용액 혼합과정에서 층류, 난류, 벽면 유동, 용액혼합과 같은 다중 물리 현상이 나타난다. 또한, 용액의 혼합 패턴 분석이 중요하기 때문에 각각의 용액에 대한 자유표면을 추적할 수 있는 Volume of Fraction (VOF) 방법이 필요하며 이러한 분석이 특화된 상용 소프트웨어 FLOW-3D (Flow Science Inc., USA)를 사용하였다.26

식(1)과 식(3)과 같이 등온 비압축성 유체에 대해 연속성 방정식과 운동량 보존 방정식을 적용하였다. 또한, 식(2)와 같이 이상 유동(Two-Phase Flow)을 적용하였으며, 두 유체를 단일의 유체로 취급하여 체적분율 f에 따라 계산한다.26,27

| (1) |

| (2) |

| (3) |

난류 유동28,29을 고려 시 식(3)을 식(4)와 같이 나타낼 수 있다.

| (4) |

유체 혼합에 발생되는 자유표면의 위치는 시간에 따라 혼합 패턴이 변경되기 때문에 위치를 추적할 수 있는 VOF 방법을 적용하였으며 이는 식(5)와 같다.

| (5) |

여기서, F는 유체 부피분율(0≤ F ≤ 1)이다. F = 0은 유체가 존재하지 않는 영역을 나타내고, F = 1은 유체가 완전히 차지하는 영역을 나타낸다. 또한, 반응기에서의 압력 강하값은 입·출구의 압력을 측정하여 분석을 할 수 있다. 입·출구 압력 및, 수두 손실 등과 같은 부차적인 손실을 줄이기 위해 압력 강하가 고려된 설계가 필요하다. 층류로 흐르는 유체는 식(6)과 같이 Hagen-Poiseuille 방정식으로 계산할 수 있으며 이때의 압력 강하는 유량 및 레이놀즈 수에 선형적으로 비례하게 된다.23,30

| (6) |

난류 유동의 경우 압력 강하는 식(7)과 같이 Darcy Weisbach 방정식을 사용하여 추정할 수 있으며, 여기서 마찰 계수는 식(8)을 사용하여 계산된다.30

| (7) |

| (8) |

반응기의 유동해석에서 발생되는 Re 값은 500-2,500이기 때문에 반응기의 내부 유동은 난류로 예측하여 압력 강하를 분석하였다.

2.3 경계 조건

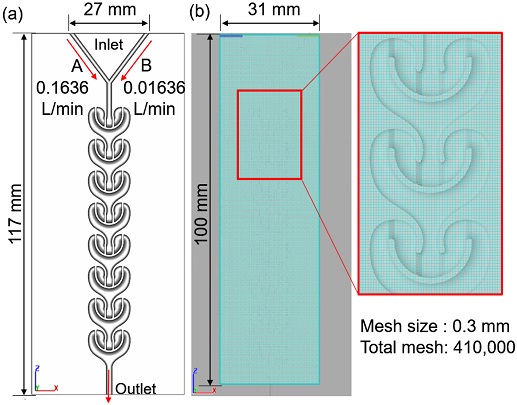

반응기의 혼합률에 대한 유동해석을 진행하기 위해 해석 모델의 경계 조건을 설정하였다. 해석 모델의 크기는 Fig. 2(a)와 같이 27× 3.4 × 117mm(너비 ×폭 ×높이)이다. 해석 영역은 Fig. 2(b)와 같이 31 × 4 × 100 mm로 설정하였으며, 격자 사이즈를 0.3 mm의 크기로 총 41만개로 해석 영역을 설계하였다. 또한, 2개의 유입부와 1개의 토출부로 경계 조건을 설정하였으며 주변 압력은 대기압으로 하였다.

Numerical analysis modeling of CFR (a) Modeling and boundary conditions of CFR, and (b) Mesh design of CFR

해석에 사용된 두 종류의 유체는 Dimethylformamide (DMF, (A))와 Oxalyl chloride (B)이며 각각의 재료 물성치는 Table 1과 같다. DMF 용액은 다양한 화학 반응에서 활용하고 있으며, 최근에는 신약 개발을 위한 펩타이드 합성에 많이 활용된다.31 DMF 반응 기반의 혼합 효율을 높이기 위해 높은 혼합률을 가지는 반응기의 설계가 중요하다. 일정한 유량 조건에서의 혼합률을 확인하기 위해 DMF와 Oxalyl chloride의 각각 체적유량을 0.1636, 0.01636 L/min로 설정하였다. 또한, 중력에 의한 유동 효과도 해석에 고려하였다.

2.4 반응기 CFD 해석분석

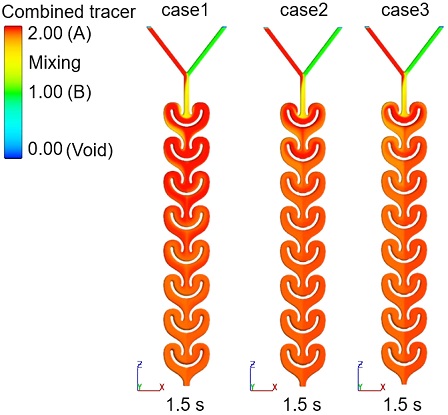

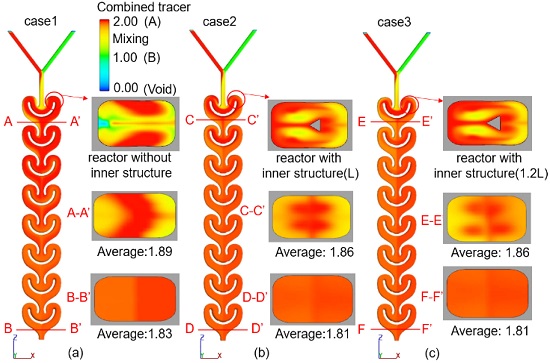

내부 형상에 따른 혼합률을 분석하기 위해 유동해석을 이용하였으며, 혼합률은 FLOW-3D 기능 중 Combined Tracer 기능을 사용하였다.26 Combined Tracer는 지정된 유체를 추적하는 기능으로 반응기 내부의 혼합 패턴을 확인할 수 있다.

Combined Tracer Contour에서 DMF (A)는 빨간색이며 Oxalyl chloride (B)는 초록색으로 두 용액이 완전 혼합이 되면 주황색으로 표시가 되며 수치 값이 1.5에 가까울수록 혼합효율이 높은 것을 의미한다. 해석 시간은 두 용액의 유동이 일정한 패턴이 나타날 때까지 진행을 하였으며, Fig. 3과 같이 각 Case에서 1.5 sec에서부터 혼합 상태가 일정하게 나타나기 때문에 1.5 sec에서 해석 결과를 분석을 하였다.

각 Case별로 첫 번째 모듈 통과 후 단면의 Combined Trace 값을 평균한 결과로 Figs. 4(a)부터 4(c)에 나타낸 것처럼 Cases 1은 1.89이며, 2는 1.86, 3은 1.86으로 나타났다. 따라서 삼각 기둥 형태의 내부 형상이 삽입된 경우 첫 번째 모듈에서의 혼합률이 올라가는 것을 확인할 수 있다. 또한, 마지막 단면에서의 혼합률이 각 Case별로 순서대로 1.83, 1.81, 1.81로 나타났다.

Mixing rate analysis of each case model (a) Mixing rate of case 1 and cross-section, (b) Mixing rate of case 2 and cross-section, and (c) Mixing rate of case 3 and cross-section

Cases 2와 3의 혼합률은 거의 동일하여 재설계된 삼각 기둥의 크기와 혼합률 사이에는 상관관계가 크지 않음을 알 수 있다. 그러나 재설계된 경우는 기존 코닝사 모델에 비해 혼합률이 1.1% 높게 나타났다. 이는 유체 유동 과정에서 삼각 기둥 내부 형상에 의해 강제 분리되었다가 합쳐지게 되어서 혼합률에 영향을 주게 된 것을 의미한다. 또한, 내부 형상에서 강제 유동 분리와 혼합으로 소용돌이 난류가 나타나 유동 흐름에 영향을 주어 혼합 효율을 높여주게 된다.

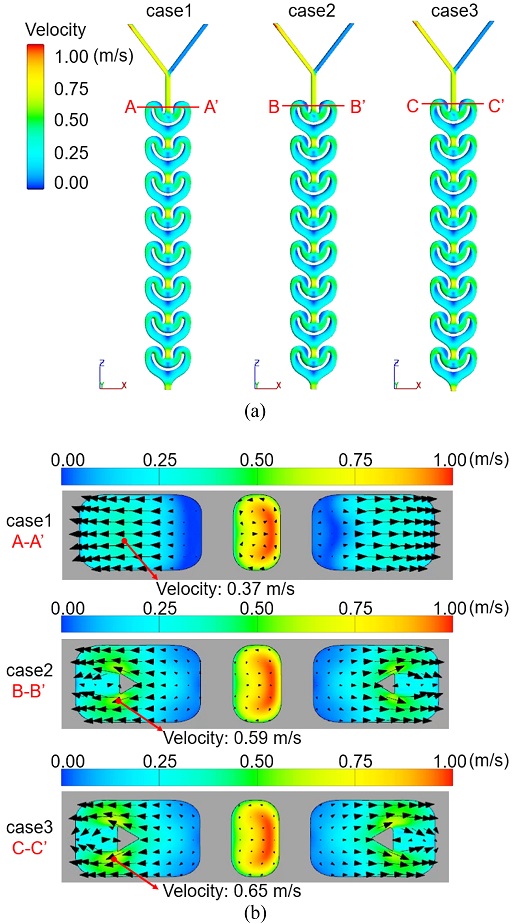

유동 분리 부분의 속도 증가 및 소용돌이 유동 패턴을 분석하기 위해 각 Case별 유속 분포를 확인하였다. Figs. 5(a)와 5(b)에 나타낸 것과 같이 3차원 모델과 내부 단면의 유동을 확인하였다. Fig. 5(b)와 같이 유동이 분리될 때의 최대유속은 각각 0.37 (Case 1), 0.59 (Case 2), 0.65 (Case 3) m/s로 나타났다. 내부 형상이 없는 Case 1과 내부 형상이 있는 Case 2를 비교하면 유속이 약 37% 차이가 나며 삼각형 형상 뒤로 소용돌이 벡터가 형성되는 것을 확인할 수 있다. 또한 Cases 3은 2보다 유속이 약 9.3% 증가하지만 소용돌이 형상 크기는 유사하게 나타나는 것을 확인할 수 있다. 이를 통해 내부 형상이 있을 경우 유로가 강제 분리와 합체로 인해 소용돌이의 난류 유동이 나타나고, 이로 인해서 혼합률이 증가하는 것으로 판단한다.

Velocity distribution of CFR model (a) Comparison of velocity profiles in three cases, and (b) Cross-sectional velocity profiles in three cases

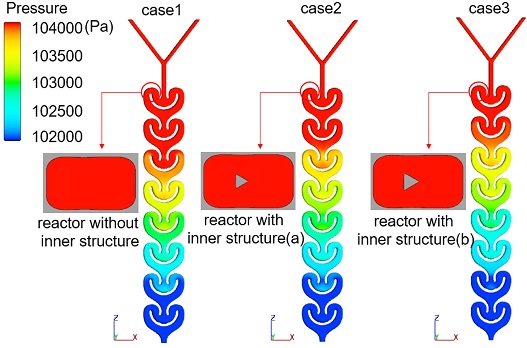

삼각 기둥 형태의 내부 형상을 넣은 경우 혼합률 및 유동속도가 높게 나타나지만 유입에 필요한 압력도 증가하게 된다. Fig. 6과 같이 내부 형상이 있는 경우 압력 강하가 발생되어 연속적인 모듈을 통과하면서 압력이 낮아지는 것을 확인할 수 있다. 또한, 식(7)을 이용하여 각 Case에 대한 압력 강하(ΔP)를 계산하였을 때 Cases 1은 153,220, 2는 163,180, 3은 181,350 Pa로 나타났다. Fig. 6의 Cases 1이 2보다 약 6.1% 낮게 나타나며, 2는 3보다 약 10% 낮게 나타났다.

유동해석을 통하여 내부 형상 유무에 따라 반응기의 혼합 효율을 분석하였다. Cases 2와 3을 비교하면 혼합률에서 차이가 없지만, 압력 강하만 10% 높아지게 된다. 또한, Cases 1와 2를 비교하면 압력 차이가 6.1%가 나타나지만 혼합률이 1.1% 높게 나타난다. Case 2가 삼각 기둥 형태의 내부 형상으로 강제 유동 분리와 혼합이 일어나게 설계되어 혼합률 향상이 된 것을 확인하였다. 또한, 형상에 따른 압력 강하 대비 혼합효율32을 비교하여도 Case 2의 반응기 혼합률이 우수한 것으로 판단된다. 따라서 해석결과로 도출된 Case 2를 기반으로 적층제조공정으로 금속 반응기를 제작하였다.

3. 유동 반응기 적층 제조 제작성 검토

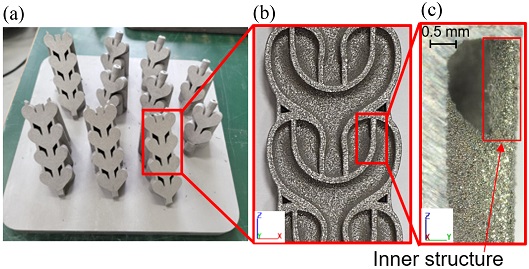

DMF 물질은 다양한 화학 반응에 많이 활용되고 있으나, 매우 강한 독성으로 인해 폴리머 기반의 소재는 녹는 문제점이 있다. 따라서 이를 보완하기 위해 금속 적층 제조 공정을 활용하여 제안된 반응기를 제작하고자 한다. 금속 적층 제조 공정에 사용된 STS630 재료는 DMF 물질에 내식성이 강하여 반응기 제작 시 내구성도 높다.33 유동 반응기는 금속 적층 제조 공정 기술 중 하나인 Powder Bed Fusion (PBF) 공정으로 제작하였다. 전통적 제조 방식과 달리 적층 제조 공정은 단층을 적층하여 제작하기 때문에 복잡한 형상과 내부 구조를 가진 형상도 손쉽게 제작할 수 있는 이점이 있다.34 반응기 제작에 사용된 장비는 금속 3D 프린터인 Prox DMP 300 (3D SYSTEMS, USA)을 사용하였다. 또한, 금속 분말은 구형(평균 입도: 30 μm)의 STS630 소재이며, Table 2와 같은 물성을 가진다. 공정 파라미터로 레이저 파워는 135W이며, 레이저 조사속도는 1,200 mm/s, 해칭 간격은 50 μm, 적층 두께는 40 μm로 설정하였다.

Fig. 7과 같이 Case 2의 모델과 적층 제조 공정 파라미터를 이용하여 반응기를 제작하였다. Figs. 7(a)부터 7(c)에 나타낸 것처럼 재설계된 반응기의 유로 및 내부 형상이 제작되어 있는 것을 확인하였다. 금속 소재인 STS630으로 제작되었으므로 독성이 강한 용매 기반의 화학 반응에 적용 가능하다. 또한, DMF 물질과 상호보완성이 우수하기 때문에 STS630 소재의 반응기는 DMF 용매 기반의 화학 반응에 내식성이 우수하다.

(a) Fabricated metal reactor using additive manufacturing process. (b) and (c) show its inside structures that were wire-cut using the fabricated full shape

다만 적층 제조 공정은 단층을 연속적으로 적층하여 제작되기 때문에 곡률 부분에는 계단식으로 제작이 되어 표면거칠기가 생성되고, 금속분말이 용융되어 응고되는 과정에서 미세 형상 불균일이 발생하여 거칠기에 영향을 준다.34 제품의 표면거칠기는 후가공을 통해 개선된다.35 적층 제조 공정에서 발생된 표면거칠기로 인해 내부 유동에 영향을 줄 수 있기 때문에 추후 연구에서는 적층 제조 공정 변수와 전해 연마 등 후가공을 통한 내부 형상 거칠기 제어로 반응기의 혼합률 평가를 진행할 계획이다. 또한, 반응기의 제품 수명 향상을 위해 내마모 특성에 대한 연구36도 같이 진행할 예정이다.

4. 결론

본 연구에서는 연속 유동 반응기의 혼합률을 높이기 위해 반응기 내부 형상을 설계한 뒤 유동해석을 통하여 분석하였다. 유동해석을 통해 내부 형상이 있는 모델이 내부 형상이 없는 모델에 비해 압력 강하가 6.1% 높아지지만 혼합률을 1.1% 향상시켰다. 또한, DMF 물질은 화학 반응에서 필수적으로 사용되고 있지만 폴리머 기반의 화학 반응기를 장기간 사용 시 제품 불량을 초래할 수 있기 때문에 이를 방지하기 위한 방안으로 DMF 물질에 내부식성이 우수한 STS630 소재로 반응기를 제작하였다. 또한, 반응기를 금속 적층 제조 공정을 이용하여 유로와 내부 형상이 불량없이 제작된 것을 확인하였다. 본 연구를 통해 제안한 연속 유동 반응기를 활용하면 다변화되고 있는 미래 화학 산업에 널리 활용 가능할 것으로 기대되며 DMF 용매 기반의 화학반응에 활용 가능할 것으로 사료된다.

NOMENCLATURE

| ρ : | Density |

| f : | Volume Fraction |

| : | Average Velocity |

| v1 : | Velocity of Fluid 1 |

| v2 : | Velocity of Fluid 2 |

| P : | Pressure |

| : | Gravity Acceleration |

| t : | Time |

| μ : | Viscosity |

| : | Turbulent Stress |

| F : | Volume Fraction of Fluid |

| L : | Length of Pipe |

| Q : | Flow Rate |

| ff : | Darcy’s Friction Factor |

| εr : | Material Rugosity |

Acknowledgments

이 연구는 2021년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구(No. 20011243)와 한국생산기술연구원 내부과제 지원에 의한 연구로 수행하였습니다.

REFERENCES

-

Kockmann, N., Gottsponer, M., and Roberge, D. M., “Scale-Up Concept of Single-Channel Microreactors from Process Development to Industrial Production,” Chemical Engineering Journal, Vol. 167, Nos. 2-3, pp. 718-726, 2011.

[https://doi.org/10.1016/j.cej.2010.08.089]

-

Elvira, K. S., i Solvas, X. C., Wootton, R. C., and Demello, A. J., “The Past, Present and Potential for Microfluidic Reactor Technology in Chemical Synthesis,” Nature Chemistry, Vol. 5, No. 11, pp. 905-915, 2013.

[https://doi.org/10.1038/nchem.1753]

-

Wiles, C. and Watts, P., “Recent Advances in Micro Reaction Technology,” Chemical Communications, Vol. 47, No. 23, pp. 6512-6535, 2011.

[https://doi.org/10.1039/c1cc00089f]

-

Jensen, K. F., “Microreaction Engineering Is Small Better” Chemical Engineering Science, Vol. 56, No. 2, pp. 293-303, 2001.

[https://doi.org/10.1016/S0009-2509(00)00230-X]

-

Calabrese, G. S. and Pissavini, S., “From Batch to Continuous Flow Processing in Chemicals Manufacturing,” AIChE Journal, Vol. 57, No. 4, pp. 828-834, 2011.

[https://doi.org/10.1002/aic.12598]

- Roberge, D. M., Gottsponer, M., Eyholzer, M., and Kockmann, N., “Industrial Design, Scale-Up, and Use of Microreactors,” Chimica Oggi-Chemistry Today, Vol. 27, No. 4, pp. 8-11, 2009.

-

Roberge, D. M., Zimmermann, B., Rainone, F., Gottsponer, M., Eyholzer, M., et al., “Microreactor Technology and Continuous Processes in the Fine Chemical and Pharmaceutical Industry: Is the Revolution Underway” Organic Process Research & Development, Vol. 12, No. 5, pp. 905-910, 2008.

[https://doi.org/10.1021/op8001273]

-

Šalić, A., Tušek, A., and Zelić, B., “Application of Microreactors in Medicine and Biomedicine,” Journal of Applied Biomedicine, Vol. 10, No. 3, pp. 137-153, 2012.

[https://doi.org/10.2478/v10136-012-0011-1]

- Monbaliu, J. C., Winter, M., Chevalier, B., Schmidt, F., Jiang, Y., et al., “Feasibility Study for Industrial Production of Fuel Additives from Glycerol,” Chimica Oggi-Chemistry Today, Vol. 28, No. 4, pp. 8-11, 2010.

- Corning, “The Future Flows through CorningⓇ Advanced-FlowTM Reactors,” https://www.corning.com/media/worldwide/Innovation/documents/G1_WEB.pdf, (Accessed 10 AUGUST 2021)

-

Watts, K., Gattrell, W., and Wirth, T., “A Practical Microreactor for Electrochemistry in Flow,” Beilstein Journal of Organic Chemistry, Vol. 7, No. 1, pp. 1108-1114, 2011.

[https://doi.org/10.3762/bjoc.7.127]

-

Laudadio, G., De Smet, W., Struik, L., Cao, Y., and Noël, T., “Design and Application of a Modular and Scalable Electrochemical Flow Microreactor,” Journal of Flow Chemistry, Vol. 8, No. 3, pp. 157-165, 2018.

[https://doi.org/10.1007/s41981-018-0024-3]

-

Tateno, H., Matsumura, Y., Nakabayashi, K., Senboku, H., and Atobe, M., “Development of a Novel Electrochemical Carboxylation System Using a Microreactor,” RSC advances, Vol. 5, No. 119, pp. 98721-98723, 2015.

[https://doi.org/10.1039/C5RA19289G]

-

Sharma, A., Mondal, S., Mondal, A. K., Baksi, S., Patel, R. K., et al., “3D Printing: It’s Microfluidic Functions and Environmental Impacts,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 4, No. 3, pp. 323-334, 2017.

[https://doi.org/10.1007/s40684-017-0038-6]

-

Kim, S., Kim, D. H., Kim, W., Cho, Y. T., and Fang, N. X., “Additive Manufacturing of Functional Microarchitected Reactors For Energy, Environmental, and Biological Applications,” International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 8, No. 1, pp. 303-326, 2021.

[https://doi.org/10.1007/s40684-020-00277-5]

-

Arenas, L., de León, C. P., and Walsh, F., “3D-Printed Porous Electrodes for Advanced Electrochemical Flow Reactors: A Ni/Stainless Steel Electrode and Its Mass Transport Characteristics,” Electrochemistry Communications, Vol. 77, pp. 133-137, 2017.

[https://doi.org/10.1016/j.elecom.2017.03.009]

-

Rao, Z. X., Patel, B., Monaco, A., Cao, Z., Barniol-Xicota, M., et al., “3D Printed Polypropylene Continuous-Flow Column Reactors: Exploration of Reactor Utility in SNAr Addition Reactions and the Synthesis of Bicyclic and Tetracyclic Heterocycles,” European Journal of Organic Chemistry, Vol. 2017, No. 44, pp. 6499-6504, 2017.

[https://doi.org/10.1002/ejoc.201701111]

-

Gutmann, B., Köckinger, M., Glotz, G., Ciaglia, T., Slama, E., et al., “Design and 3D Printing of a Stainless Steel Reactor for Continuous Difluoromethylations Using Fluoroform,” Reaction Chemistry & Engineering, Vol. 2, No. 6, pp. 919-927, 2017.

[https://doi.org/10.1039/C7RE00176B]

-

Okafor, O., Weilhard, A., Fernandes, J. A., Karjalainen, E., Goodridge, R., et al., “Advanced Reactor Engineering with 3D Printing for the Continuous-Flow Synthesis of Silver Nanoparticles,” Reaction Chemistry & Engineering, Vol. 2, No. 2, pp. 129-136, 2017.

[https://doi.org/10.1039/C6RE00210B]

-

Neumaier, J. M., Madani, A., Klein, T., and Ziegler, T., “Low-Budget 3D-Printed Equipment for Continuous Flow Reactions,” Beilstein Journal of Organic Chemistry, Vol. 15, No. 1, pp. 558-566, 2019.

[https://doi.org/10.3762/bjoc.15.50]

- Melotte, “3D Printing of Metal Micro Flow Reactors for DSM,” https://www.melotte.be/en/news/3d-printing-metal-micro-flow-reactors-dsm, (Accessed 10 AUGUST 2021)

-

Wu, K. J., Nappo, V., and Kuhn, S., “Hydrodynamic Study of Single-and Two-Phase Flow in an Advanced-Flow Reactor,” Industrial & Engineering Chemistry Research, Vol. 54, No. 30, pp. 7554-7564, 2015.

[https://doi.org/10.1021/acs.iecr.5b01444]

-

Nieves-Remacha, M. J., Kulkarni, A. A., and Jensen, K. F., “OpenFOAM Computational Fluid Dynamic Simulations of Single-Phase Flows in an Advanced-Flow Reactor,” Industrial & Engineering Chemistry Research, Vol. 54, No. 30, pp. 7543-7553, 2015.

[https://doi.org/10.1021/acs.iecr.5b00232]

-

Wang, L., Ma, S., Wang, X., Bi, H., and Han, X., “Mixing Enhancement of a Passive Microfluidic Mixer Containing Triangle Baffles,” Asia-Pacific Journal of Chemical Engineering, Vol. 9, No. 6, pp. 877-885, 2014.

[https://doi.org/10.1002/apj.1837]

-

Bhagat, A. A. S., Peterson, E. T., and Papautsky, I., “A Passive Planar Micromixer with Obstructions for Mixing at Low Reynolds Numbers,” Journal of Micromechanics and Microengineering, Vol. 17, No. 5, p. 1017, 2007.

[https://doi.org/10.1088/0960-1317/17/5/023]

- Flow Science, “FLOW-3DⓇ Version 12.0,” https://www.flow3d.com/wp-content/uploads/2019/03/FLOW-3D-v12-0-Install-Instructions.pdf, (Accessed 10 AUGUST 2021)

- Deen, W. M., “Analysis of Transport Phenomena,” Oxford University Press, 1st Ed., 1998.

-

Lam, C. and Bremhorst, K., “A Modified Form of the k-ε Model for Predicting Wall Turbulence,” Vol. 103, No. 3, pp. 456-460, 1981.

[https://doi.org/10.1115/1.3240815]

- Huang, P., Bardina, J., and Coakley, T., “Turbulence Modeling Validation, Testing, and Development,” NASA Technical Memorandum, Paper No. 110446, 1997.

-

Brown, G. O., “The History of the Darcy-Weisbach Equation for Pipe Flow Resistance,” Proc. of the Environmental and Water Resources History Sessions at ASCE Civil Engineering Conference and Exposition, pp. 34-43, 2003.

[https://doi.org/10.1061/40650(2003)4]

-

Lee, H. J., Huang, X., Sakaki, S., and Maruoka, K., “Metal-Free Approach for Hindered Amide-Bond Formation with Hypervalent Iodine (III) Reagents: Application to Hindered Peptide Synthesis,” Green Chemistry, Vol. 23, No. 2, pp. 848-855, 2021.

[https://doi.org/10.1039/D0GC03912H]

-

Nezhad, J. R. and Mirbozorgi, S. A., “An Immersed Boundary-Lattice Boltzmann Method to Simulate Chaotic Micromixers with Baffles,” Computers & Fluids, Vol. 167, pp. 206-214, 2018.

[https://doi.org/10.1016/j.compfluid.2018.02.031]

- Habonim, “Technical Information Chemical Compatibility,” https://habonim.com/wp-content/uploads/2017/05/TechInfo-Chemical-2017.pdf, (Accessed 10 AUGUST 2021)

-

Turner, B. N. and Gold, S. A., “A Review of Melt Extrusion Additive Manufacturing Processes: II. Materials, Dimensional Accuracy, and Surface Roughness,” Rapid Prototyping Journal, Vol. 21, No. 3, pp. 250-261, 2015.

[https://doi.org/10.1108/RPJ-02-2013-0017]

-

Kim, J. H., Oh, Y. T., Park, H. B., Lee, D. H., Kim, H. J., et al., “Surface Quality and Corrosion of Additively Manufactured STS316L Treated by Ultrasonic Nanocrystal Surface Modification,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 19, No. 8, pp. 94-103, 2020.

[https://doi.org/10.14775/ksmpe.2020.19.08.094]

-

Ryu, S. H. and Woo, H. K., “Discrete Element Method for Defining the Dynamic Behavior and Abrasion of Gravel in Mixer Trucks during Mixing and Discharging,” Journal of the Korean Society of Manufacturing Process Engineers, Vol. 19, No. 12, pp. 34-41, 2020.

[https://doi.org/10.14775/ksmpe.2020.19.12.034]

Ph.D. candidate in the Department of Mechanical Engineering, Pusan National University. His research interest is additive manufacturing process.

E-mail: junghotoo@kitech.re.kr

Researcher in the Korea Institute of Industrial Technology (KITECH). His research interest is additive manufacturing process.

E-mail: dongseok@kitech.re.kr

Researcher in Korea Institute of Industrial Technology (KITECH). His research interest is additive manufacturing process.

E-mail: simo@kitech.re.kr

Postdoctoral researcher in Korea institute of Industrial Technology (KITECH). Her research interest is micro/nano-scale additive manufacturing and electrochemical engineering.

E-mail: hjs806@kitech.re.kr

Principal Researcher in Korea Institute of Industrial Technology (KITECH). His research interest is additive manufacturing process.

E-mail: sonyong@kitech.re.kr

Head of Research Institute/Ph. D. G&I Solution Research Center. His research department is general mechanical.

E-mail: pshim@cims.re.kr

Chief Researcher/G&I Solution Research Center. His research department is general mechanical.

E-mail: kangdh@cims.re.kr

Chief Researcher/Ph. D. G&I Solution Research Center. His research department is general chemical.

E-mail: phchoi@cims.re.kr

Professor in School of Mechanical Engineering, Pusan National University. His research interest is additive manufacturing process and DfAM. He is a member of directors board in KSME, KSPE, and KSMPE.

E-mail: sanghu@pusan.ac.kr

Senior Researcher in Korea Institute of Industrial Technology (KITECH). His research interest is additive manufacturing process.

E-mail: cwha@kitech.re.kr