가속센서 데이터 기반 반복 학습 제어 적용 디스플레이 패널 이송 로봇 경로 오차 보상에 대한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Transfer robots for large-sized panels used in the display industry need to compensate for path error and reduce vibration. The iterative learning control (ILC) technique can simply compensate for the uncertainty of a control system in a repetitive motion. This study introduces an ILC compensation system applied with an accelerometer to a display panel transfer robot control system. The ILC technique was used to reduce the path error and vibration induced the flexibility of the large size robot. This method was applied to a robot system without the system model of the mechanical and measurement elements. To improve the iterative learning performance through the accelerometer, the ILC is configured by applying an acceleration element and time shift method to the PD-Offline ILC algorithm. In addition, based on the characteristics of repetitive motion, the ILC derives an acceleration data-based position estimation value. In this study, the ILC system and a large-sized panel transfer robot were implemented in MATLAB-Simulink with RECURDYN. The path errors and vibration level of the robot with a suggested ILC of 20 repeated learnings were reduced by more than 90%.

Keywords:

Display panel transfer robot, Path error compensation, ILC, Accelerometer sensor키워드:

디스플레이 패널 이송 로봇, 경로 오차 보상, 반복 학습 제어, 가속도 센서1. 서론

최근의 수요 증가와 고급화에 따라 다양한 공정 및 재료가 적용되고 있는 디스플레이 산업에서 제조 공정 장비들도 다양한 요구 성능을 만족할 수 있도록 연구되고 있다. 패널 이송 로봇 분야에서도 성능을 높이기 위한 기술개발이 필요하며 저비용, 고효율 지향의 성능 향상을 추구한다. 로봇의 품질 향상에 있어 제어기술의 향상은 현재 취급 중인 제품의 설계를 변경시키지 않고 진행할 수 있는 효율적인 수단이다. 산업용 로봇의 성능에 크게 영향을 미치는 로봇의 경로 오차(Path Error), 진동을 감소시키는 기술은 기구시스템의 설계적인 측면이나 제어 시스템의 설계 측면에서 다양한 기법들이 존재하며 로봇 시스템의 종류별로 더욱 효율적으로 성능 향상을 위한 최적화 기법들이 연구되고 있다[1-3].

산업용 로봇들의 다수가 작업환경이 정해져 있고 변하지 않으며 생산라인의 작업 순서에 맞는 반복적인 모션들로 설정되어 사용된다. 반복 모션 중 발생한 제어 시스템의 오차를 줄이기 위해 지속적으로 측정 및 보상하는 학습시스템을 효율적으로 만들기 위해 ILC (Iterative Learning Control) 기법을 사용하는 연구들이 수행되었다[4-6].

기존에 연구된 ILC 기법들이 시스템의 오차를 줄이기 위한 것에 주 목적을 두었다면, 본 논문에서는 오차 보상을 위한 측정기로 비용이 적은 가속 센서를 활용하기 위해 ILC 기법들을[6-8] 혼합하여 각각의 장점들로 가속센서 기반 측정 시스템의 오차가 수용될 수 있는 ILC 알고리즘을 만들고 측정 시스템의 오차를 반복 학습 모션 중의 고정된 조건들로 추가 보정하여 ILC 기법에 사용될 수 있도록 구성한 보상 시스템의 실용성에 주 목적을 두었다.

본 연구는 유연링크의 암을 가지고 있는 디스플레이 패널 이송로봇(Display Panel Transfer Robot)을 항상 같은 모션으로 구동할 때 기존에 적용되고 있던 모터 엔코더 기반 피드백, 피드포워드 제어 시스템에 추가적인 가속센서 모듈 기반의 반복 학습 보상 시스템으로 입력하는 위치 데이터를 수정하여 로봇의 경로 오차를 제거하고 경로 오차 발생으로 인한 진동을 제거할 수 있는 제어 시스템을 설계하는 데에 목적을 둔다.

본 연구에서는 이 시스템을 CAE 프로그램(Recurdyn)과 Matlab & Simulink 프로그램을 활용하여 가상의 로봇 시스템을 구현하여 반복 모션 구동 시 경로 오차를 점차 줄여나가고, 경로 오차와 경로 오차로 인해 발생하는 진동이 줄어드는 특성을 분석한다.

본 논문의 구성은 다음과 같다. 2장에는 경로 오차 보상 대상인 디스플레이 패널 이송 로봇 구조와 이를 기반으로 한 가상 시스템 구현에 대한 설명이 있으며 이를 기반으로 연구한 ILC 기반 보상 시스템의 수식을 다룬다. 3장에는 실제 로봇을 반복 모션으로 구동하여 레이저 트래커로 측정한 실험 데이터와 이를 모사하여 구현한 가상의 로봇 시스템 기반 ILC 경로 오차 보상시스템의 성능 파악을 위한 시뮬레이션과 그 결과로 학습사양과 학습 결과 제어사양을 다룬다.

2. 시스템 구성 및 모델링

2.1 시스템 구성

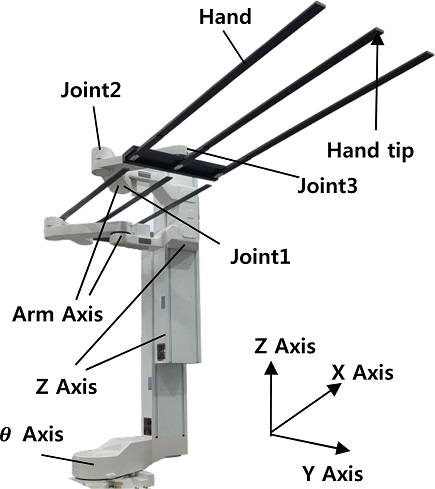

본 연구에서 설계된 가상 로봇 시스템의 목표 모델은 Fig. 1과 같이 3개의 관절이 있는 암(Arm)축과 상하 이동(Z)축, 전체 몸체를 회전할 수 있는 회전(θ)축으로 구성되어 핸드를 움직여 디스플레이 패널을 이송하는 로봇이다. 로봇은 암 축 행정거리 4,300, Z축 행정거리 3,600 mm, 무게 약 2,400 kg의 사양을 가지고 있으며 로봇 시스템에서 디스플레이 패널을 옮길 수 있는 핸드의 끝 단을 기준으로 가속 센서 데이터 수집 모듈을 장착하여 반복 모션 중 특정 위치로써 로봇 핸드 팁(Hand Tip)의 경로 오차를 측정한다.

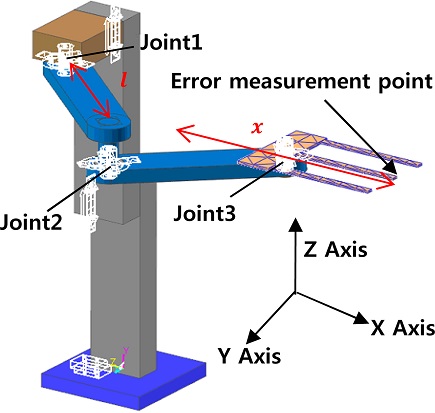

Recurdyn 프로그램상에 구현할 가상의 로봇 기구의 시스템 모델은 Fig. 2와 같이 구성되어 있으며, Fig. 1의 실제 측정데이터(레이저 트래커 측정) 기반으로 주요 요소들만을 구현해 계산량을 줄여 연구시간을 단축시켰다.

구현 요소로는 암 축의 회전 관절에 장착되는 감속기의 스프링계수(Stiffness Coefficient)와 감쇠계수(Damping Coefficient), 로봇 핸드의 물성치, 메쉬(Mesh) 기반 유한요소가 있다. 실제 로봇에는 암 축의 회전 축들(조인트 1, 2, 3)에 포함되는 벨트 풀리와 감속기의 백래시, 벨트의 장력 등이 있으며 이상적으로 계산하기 위해서는 모든 부품들을 모델링하고 유한요소해석을 진행해야하지만 계산량이 너무 많아 실질적으로 사용하기엔 많은 시간이 소요되기 때문에 실제 측정 데이터와 흡사한 데이터를 얻을 수 있도록 Fig. 2와 같이 모델링을 하고, 모션 진행 중 관절 2, 3의 회전 입력에 변형을 주어 구현하였다. 로봇 구동 시 관절 2, 3은 관절 1에 종속되어 핸드를 직선 이동할 수 있도록 설계가 되었으며 실제 구조는 관절 1의 움직임(θ1)에 따라 관절 2의 움직임(θ2)이 −2θ1가 되고, 관절 3의 움직임(θ3)이 θ1가 될 수 있도록 벨트, 풀리와 감속기가 장착되어 있어 관절 1에 장착된 모터의 구동만으로 핸드가 직선 이동할 수 있도록 구성되어 있다. 로봇암이 앞으로 펴진 상태에서는 다른 자세들보다 직선 이동 시 더 빠른 관절들의 회전속도가 필요하며 실제 로봇에서 발생하는 오차가 가감속 시 강성이 강한 조인트 1은 즉각적으로 반응해서 구동되는 반면 조인트 2, 3은 각 관절에 장착되어 있는 벨트, 풀리로 구성된 동력 전달부의 강성으로 인한 관성의 해소 딜레이를 주 원인으로 판단하였기에 실제 움직임을 언 모델 에러로 가상 로봇 시스템에 모사하기 위해 조인트 2, 3의 모션을 Recurdyn 모델에서 Fig. 2에 표시된 암 축 모션 경로(x)와 링크 길이(l)에 따라 수식(1)부터 식(3)과 같이 정의하였다.

| (1) |

| (2) |

| (3) |

2.2 시스템 수식 모델링

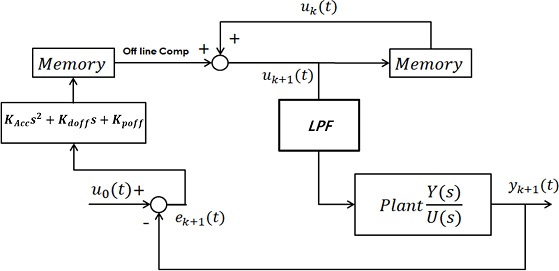

제안된 시스템은 가속 센서 기반의 ILC로 경로 오차를 보상한다. 이를 위해 ILC 기법 중 PD-Offline 방식[7]과 시간차(Time Shift) 방식[8]이 사용되었다. 가속도 요소[6]가 추가된 알고리즘을 구상하였으며, 식(4)는 Fig. 3의 ILC 제어 시스템의 블록선도와 같이 반복 횟수 k, 입력 uk(t), 오프라인 P, D 게인인 Kpoff, Kdoff, 가속 게인 KAcc, 시간 이동 계수 Ts, 시간 t, 경로 오차 ek(t) 요소들로 구성되어 있다.

| (4) |

제안된 ILC 보상 시스템 수식은 다음의 식(5)와 같이 A, B, C의 상태변수를 포함한 상태공간 방정식으로 표현될 수 있는 시스템에 기구시스템의 불확실성으로 인한 오차 η(t)와 측정 시스템의 불확실성으로 인한 오차 ξ(t) 성분이 존재하는 로봇 시스템에 적용되어 반복 모션 중의 경로 오차를 보상한다.

| (5) |

본 연구에서는 식(2)에서의 A, B, C, η의 성분들에 대해 어떠한 모델링도 하지 않으며 u(t), y(t) 데이터를 기반으로 한 학습 데이터를 만들어서 u(t)의 입력에 더해주는 형태로 보상하는 것을 목표로 한다. 단 ξ에 대해서는 측정 시스템이 가속 센서 기반으로 위치 추정을 해야하는데 누적 오차로 인한 오차 추정값 크기가 매우 크게 계산된다. 따라서 다음과 같은 식(6)과 식(7)과 같이 입력 모션 기반의 누적 오차 보상 방안을 마련하여 가속도 기반 위치 추정값의 오차를 보정하여 측정 오차를 감소시킨 뒤 연구를 진행한다.

| (6) |

| (7) |

여기서 데이터의 샘플링 주기(Δt)는 1 msec이며 이에 따라 k 값도 1 msec 단위로 증가하며, t0 일 때 반복 모션의 시작 지점이며 tN 일 때 반복 모션이 종료되는 시점이다.

이로써 가속도 데이터 기반 위치, 속도 오차 추정치의 누적 오차를 모션의 시작(암의 확장 동작(Stretch Motion) 시작)과 끝지점(암의 굽힙 동작(Fold Motion) 종료)의 위치, 속도 오차를 ‘0’으로 두어 선형적으로 발생한 위치, 속도의 누적 오차를 간단하게 제거하였다.

3. 실험 및 시뮬레이션 분석 결과

3.1 실험

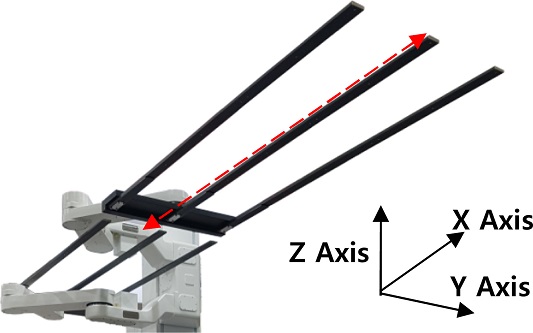

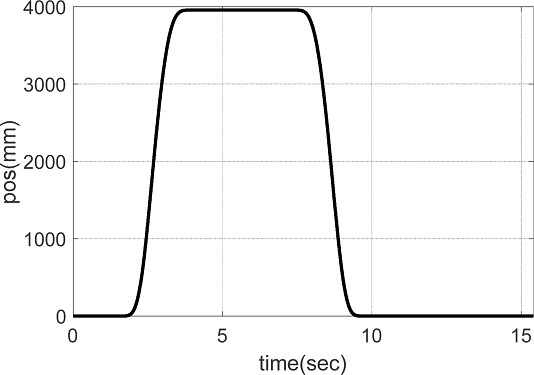

실험에 사용된 암 축 모션 데이터는 Figs. 4의 그림과 5의 모션 중 X축 위치 데이터 그래프와 같이 약 1.2초 동안 로봇 팔을 앞으로 이동하는 동작, 5초 대기시간, 1.2초 동안 초기 위치로 이동하는 동작이다.

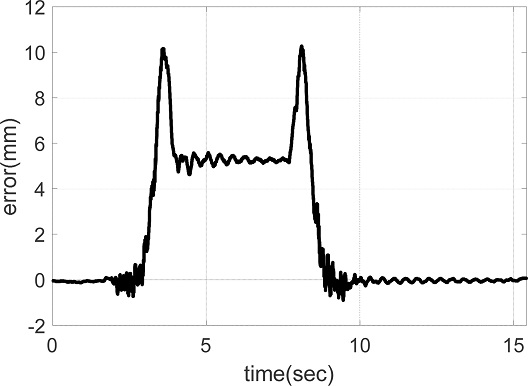

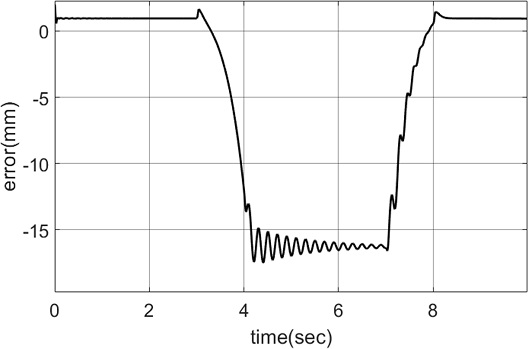

실제 디스플레이 패널 이송 로봇의 경로 오차를 Table 1의 사양을 가지고 있는 레이저 트래커 기반으로 측정하였을 때 Y축의 경우 암 축에 구성되어 있는 3개의 축에 장착되어 있는 벨트의 장력, 풀리, 감속기에 있는 백래시와 같은 성분들 때문에 팔을 앞으로 이동했을 때 이동거리 대비 관절 회전축의 회전량 증가와 가감속 구간의 영향으로 Fig. 6과 같이 오차값이 크게 발생하는 형태로 발생하는 것을 관찰하였다.

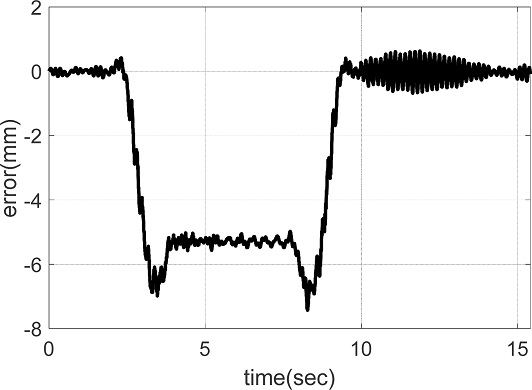

Z축의 경우 관절 축들에 존재하는 강성의 영향으로 핸드를 앞으로 이동시킬수록 쳐짐이 발생하며 이 쳐짐을 방지하기 위해 관절 3에 기울기(Tilt)를 보정할 수 있는 기구적인 장치가 장착되어 있어 Fig. 7과 같이 핸드를 앞으로 이동시킬 때 경로 오차가 감소하는 모습을 볼 수 있다.

3.2 시뮬레이션

가상 모델을 실제 모델과 흡사한 시스템으로 만들기 위해 Figs. 6과 7과 같이 실제 디스플레이 패널 이송 로봇의 레이저 트래커 기반 경로 오차 측정 데이터를 기반으로 각종 특성값들을 변화시켜 최적화하여 다음의 8과 9와 같이 가상 시스템에서의 초기 위치 오차를 측정하였다.

진동 특성에 대해 분석하기 위해 암 축을 앞으로 이동시켰을 때 실제 로봇보다 진동이 더 크게 발생할 수 있도록 특성값을 조정하였고, Y축은 주로 경로 오차로 인해 발생하는 진동을, Z축은 기구시스템의 고유 진동에 해당하는 진동이 더 부각될 수 있도록 설정하여 ILC 알고리즘을 실험하였으며 Z축에 대해 기울기를 보정해주는 장치를 구현하지 않았기에 핸드를 앞으로 이동시켰을 때 Fig. 7과는 다르게 경로 오차가 줄어들지 않는다.

3.3 결과

ILC 알고리즘에 적용되는 변수들은 다양한 수치의 값을 대입하여 실험적으로 발산하지 않고 빠르게 오차가 보상될 수 있는 값으로 Table 2와 같이 적용하였다.

추가로 높은 주파수 대의 공진으로 인한 발산을 막기 위해 ILC 보상 입력을 Y축은 식(8), Z축은 식(9)와 같은 저주파 필터로 보정하였다.

| (8) |

| (9) |

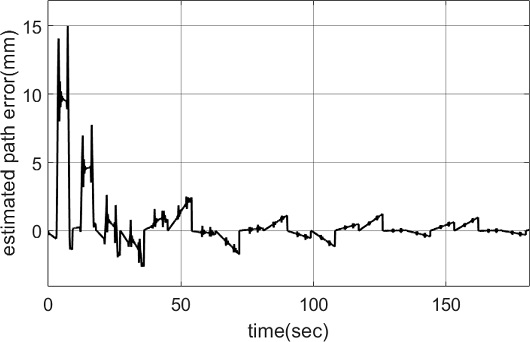

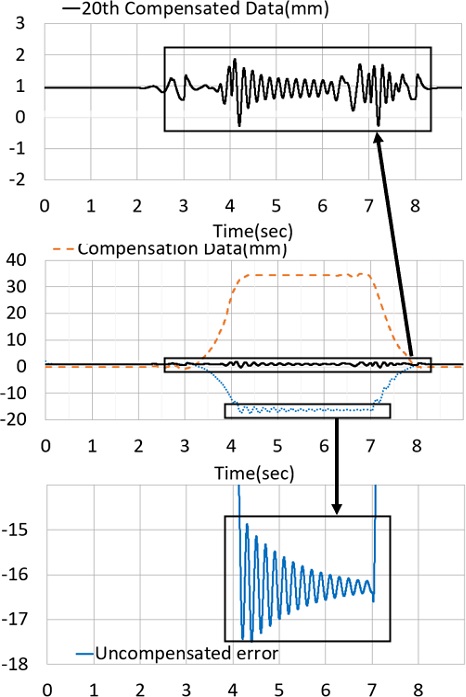

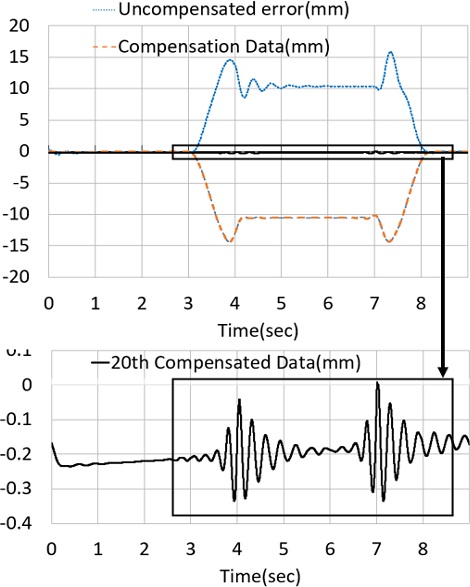

경로 오차의 원활한 측정을 위해 가속 센서 기반의 위치 추정 시 발생하는 누적 오차를 보정했는데 Figs. 10과 같이 누적 오차를 보정하지 않았을 때의 가속도 기반 위치 오차, 속도 추정치와 11과 같이 오차 데이터를 보정하여 ILC 반복 학습에 적용한 경우의 데이터를 비교하여 데이터 보정의 필요성을 알 수 있다.

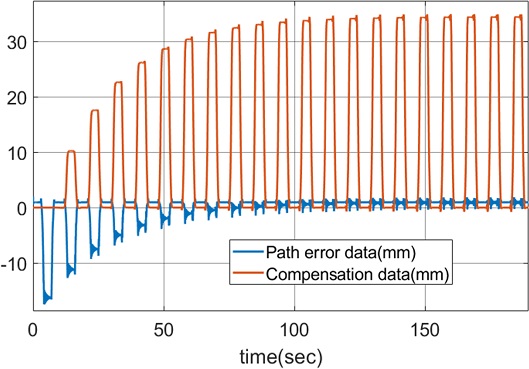

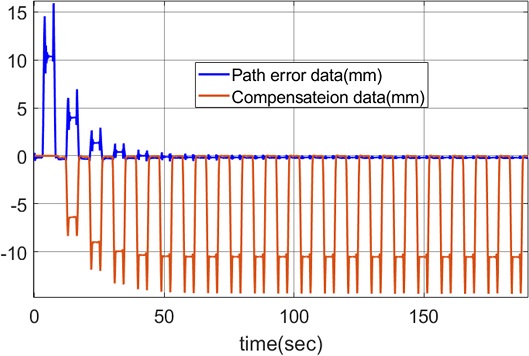

앞에서의 설명과 같이 본 논문에서 제안하는 ILC 경로 오차 보상 시스템으로 보상하게 되면 Figs. 11과 12의 데이터 그래프와 같이 반복 학습 데이터와 보상된 시스템의 경로 오차 데이터 경향을 확인할 수 있다.

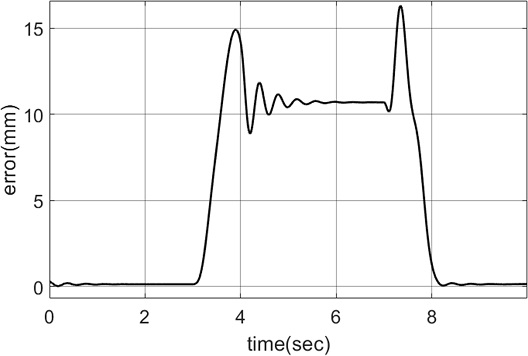

수십번의 시뮬레이션 기반 반복 학습을 통해 시스템이 반복 횟수가 증가함에 따라 발산하지 않고 안정함을 확인하였으며, 더 이상 경로 오차가 줄어들지 않는 수렴지점(Learning Repeat Number)을 기반으로 Figs. 13, 14 및 Table 3과 같이 성능을 확인하였다.

Figs. 13과 14의 그래프에서 보이는 것과 같이 Z, Y축 기준으로 20회의 반복 학습 결과 8, 9에서 보이는 기존의 경로 오차값이 Y축은 98, Z축은 94%가 감소했으며 경로 오차를 기반으로 발생한 진동이 사라져서 구동 시 발생한 진동의 크기(Vibration Amplitude)가 각각 Y축 95, Z축 20%로 감소한 것을 볼 수 있다.

Fig. 13과 같이 경로 오차를 보상하기 전의 주진동인 진폭 2.5, 주파수 6 Hz대의 진동은 암 축을 펼 때 Z축의 감쇠 성질이 있는 고유 진동이 발생한 것으로 본 연구에서 다루는 보상 시스템에선 정확한 위상(Phase)을 특정하기 어렵고 모션이 반복될 때마다 진동의 위상이 달라지는 경향이 있어 공진을 일으키지 않고 정확한 위치에서 보상할 수가 없었으며, 이를 본 논문에서 다루는 보상 시스템의 한계인 것으로 잠정 결론 내렸다.

4. 결론

본 논문에서는 복잡한 시스템의 모델 수식을 정의하지 않고 반복 모션에 대한 경로 오차 보상을 저가의 가속 센서를 활용하여 ILC 기법으로 구현한 제어 시스템을 다룬다. 이는 반복 모션이라는 조건이 필요하지만 가속도 센서 데이터만으로 실시간성을 가지지 않으면서 복잡한 시스템의 불확실성을 쉽고 효율적이게 보정할 수 있다는 데에 큰 의의가 있다.

본 논문의 실험을 바탕으로 경로 오차를 보상하기 전에 가상 환경의 로봇 시스템에서 발생하던 경로 오차를 90% 이상 감소시켰으며 결과적으로 경로 오차로부터 발생된 형태의 진동을 크게 감소시키는 결과를 확인할 수 있었다.

최종적으로 본 연구에서 다룬 시스템은 실제 디스플레이 패널 이송 로봇뿐만 아니라 경로 오차로 인해 발생하는 진동과 같은 문제가 발생할 수 있는 대형 로봇을 제어하거나 기존 로봇의 성능을 향상시키고자 할 때 대응할 수 있는 간단하고 효율적인 보상 시스템 중 하나가 될 수 있을 것이다.

Acknowledgments

이 논문은 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 사회맞춤형 산학협력 선도대학(LINC+) 육성사업과 경기도의 경기도지역협력연구센터(GRRC) 사업[(GRRC 산기 2020-B02), 다중소재 가공기술 혁신연구센터]의 일환으로 수행하였음.

REFERENCES

- Feng, Y., Qu, D., Xu, F., Wang, H., & Su, X., (2011). Analysis and compensation for the dynamic error of the FPD glass substrates transfer robot. In the IEEE International Conference on Robotics and Automation, 1-3.

- Hwang, J. C., Seo, J. H., Choi, Y. W., & Yim, H. J., (2008). Error compensation of a large scale LCD glass transfer robot. In the 17th World Congress the International Federation of Automatic Control, 6-11.

-

Seo, J.-H., Hwang, J.-C., Choi, Y.-W., & Yim, H.-J., (2009). Analysis and design study of LCD transfer robot using dynamic simulation and experiment. Journal of Mechanical Science and Technology, 23(4), 1035-1039.

[https://doi.org/10.1007/s12206-009-0336-1]

- Tsai, C.-S., Chen, W., Yun, D., & Tomizuka, M., (2013). Iterative learning control for vibration reduction in industrial robots with link flexibility. In the American Control Conference, 5195-5200.

-

Yeon, J. S., Park, J. H., Son, S.-W., & Lee, S.-H., (2009). Model-based iterative learning control for industrial robot manipulators. In the IEEE International Conference on Automation and Logistics, 24-28.

[https://doi.org/10.1109/ICAL.2009.5262986]

-

Gunnarsson, S., Norrlof, M., Rahic, E., & Ozbek, M., (2004). Iterative learning control of a flexible robot arm using accelerometers. In the IEEE International Conference on Control Applications, 1012-1016.

[https://doi.org/10.1109/CCA.2004.1387503]

-

Ouyang, P., & Pipatpaibul, P.-I., (2010). Iterative learning control: A comparison study. In the ASME International Mechanical Engineering Congress and Exposition, 939-945.

[https://doi.org/10.1115/IMECE2010-37161]

- Zhang, B., Wang, D., Ye, Y., Wang, Y., & Zhou, K., (2006). Experimental study on pseudo-downsampled ILC with time shift along iteration axis. In the American Control Conference, 6.

Robotics researcher in the R&D center, Samick THK Co., Ltd.. His research interests include mechatronics system control, dynamic simulation analyze, algorithms for robot control.

E-mail: rhwwl12@samickthk.co.kr

M.Sc. candidate in the Department of Smart Manufacturing Engineering, Tech University of Korea. His research interest is mechatronics system.

E-mail: 1kyun96@tukorea.ac.kr

Associate Professor in the Department of Mechatronics Engineering, Tech University of Korea. His research interests include high performance precision engineering, electromagnetic actuators, new patterning process and systems: roll to roll, maskless lithography, automation systems.

E-mail: khkim12@tukorea.ac.kr