기계 학습을 이용한 골절합용 판의 3D 프린터 출력 조건 예측 모델에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Bone plates made of biodegradable polymers have been used to fix broken bones. 3D printers are used to produce the bone plates for fracture fixing in the industry. The dimensional accuracy of the product printed by a 3D printer is less than 80%. Fracture fixing plates with less than 80% dimensional accuracy cause problems during surgery. There is an urgent need to improve the dimensional accuracy of the product in the industry. In this paper, a methodology using machine learning was proposed to improve the dimensional accuracy. The proposed methodology was evaluated through case studies. The results predicted by the machine learning methodology proposed in this paper and the experimental results were compared through the experiment. After verification, results of the proposed prediction model and the experimental results were in good agreement with each other.

Keywords:

3D printing accuracy, Artificial neural network, Bone plates, Machine learning, Printing condition prediction키워드:

3D 프린팅 정밀도, 인공신경망, 골절합용 판, 기계 학습, 출력 조건 예측1. 서론

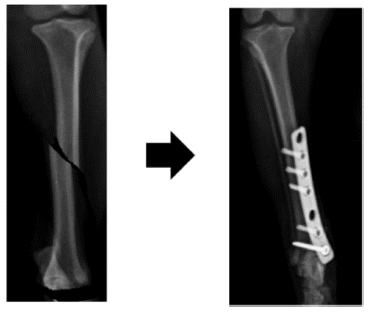

골절합용 판은 외부 충격에 의하여 부러진 뼈를 고정시키고 뼈를 원래 형태로 회복시키기 위한 골절 수술에 사용된다. 골절 합용 판으로 부러진 뼈를 감싼 뒤 판의 구멍에 맞추어 뼈에 구멍을 형성시킨다. 형성된 구멍에 나사를 삽입하여 부러진 뼈들을 원래 형태로 고정시켜 서로 붙게 한다[1].

Fig. 1에 골절합용 판을 이용하여 부러진 뼈를 치료하는 과정을 도시하였다. 골절합용 판은 부러진 뼈 주변을 감싸기 위하여 폭과 너비가 커야 하고, 수술 후 이물감을 최소화하기 위하여 두께가 얇아야 한다.

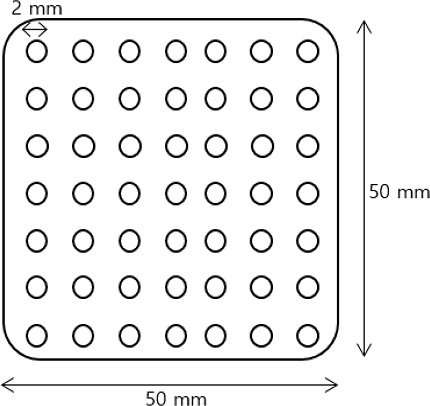

골절합용 판의 형태는 여러 종류가 있다. 부러진 뼈들을 감싸기 위해 폭, 너비 50, 두께 2 mm인 모서리가 둥근 정사각형 판형태이며, 구멍의 지름이 2 mm인 골절합용 판이 골절 치료에 가장 많이 사용된다. 본 연구에 사용된 골절합용 판의 형태와 치수는 Fig. 2와 같다.

과거에는 생체흡수성 골절합용 판을 제작하기 위해서 사출 성형을 이용하였다. 두께가 얇은 판 형태의 제품을 사출 성형할 경우 제품의 일부분이 미성형되는 문제가 발생한다. 구멍 없는 판을 사출한 뒤 나사 구멍을 후가공하는 방안도 있다. 이 방안은 후가공 시 잔여물이 생성되어 수술 후 부작용이 발생할 수 있다. 사출 성형을 이용한 골절합용 판 제작은 여러 문제점들을 갖고 있다. 그리고 사출 성형은 사출기와 금형이 필요하기 때문에 생산 비용이 높고 금형의 게이트(Gate)로 인하여 고가의 생체흡수성 원료가 불필요하게 사용되는 단점이 있다. 이러한 단점을 개선하기 위하여 최근 많은 기업에서 3D 프린터를 사용하여 골절합용 판을 제작한다[2].

3D 프린팅은 금형 등의 설비가 필요 없기 때문에 사출 성형에 비해 골절합용 판의 제작 비용이 매우 저렴하다. 3D 프린터는 원료를 한 층씩 적층하여 제품을 출력하는 구조이기 때문에 고가의 생체흡수성 원료가 불필요하게 사용되지 않는다.

뼈의 손상된 부분에 골절합용 판을 감싸고 일정 시간동안 고정시켜야 하기 때문에 골절합용 판은 기계적 강도가 중요하다. 고분자 소재의 인장 강도를 측정하기 위한 시험 규격은 ASTM(America Society for Testing and Materials) D 638이다[3]. 3D 프린팅 출력물의 기계적 강도를 확인하기 위해 ASTM D 638 규격으로 사출 성형 시편과 3D 프린팅된 시편의 인장 강도를 비교한 연구가 있다. 이 연구에서는 사출 성형된 시편과 3D 프린팅된 시편을 1개씩 제작하여 인장 강도를 측정하였고, 측정 결과 사출 성형된 시편의 인장 강도는 54이며, 3D 프린팅된 시편의 인장 강도는 57 MPa임을 확인하였다. 인장 강도를 비교한 결과 골절합용 판을 3D 프린터로 제작하여도 안정성에 문제가 없다는 것을 확인하였다[4].

3D 프린터로 출력된 골절합용 판의 형상 정밀도는 평균 80% 미만으로 형상 정밀도가 90%인 사출 성형에 비해 낮다. 구멍의 위치에 맞추어 나사를 삽입하기 때문에 골절합용 판의 외형은 손상된 부분과 나사가 삽입될 수 있는 부분이 정확히 일치해야 한다. 골절합용 판의 형상 정밀도가 낮아 손상된 부분과 골절합용 판, 나사가 일치하지 않으면 제대로 고정이 되지 않아 후유증이 발생할 수 있다. 이러한 문제 때문에 제조 현장에서 골절합용 판의 형상 정밀도 개선이 절실히 요구된다.

골절합용 판과 같은 의료기기의 성능이나 규격 등을 관리하는 정부 기관인 식품의약품안전처에서 골절합용 판의 형상 정밀도를 규정하지 않았지만 기업 현장에서 요구하는 형상 정밀도는 90% 이상이다[5]. 형상 정밀도가 90% 이상인 출력 조건을 예측하기 위한 기계 학습 기반의 예측 모델을 제작한다.

골절합용 판의 형상 정밀도가 90% 이상인 출력 조건을 도출하기 위해서는 노즐 온도, 베드 온도, 출력 속도, 압출 속도 등 다양한 출력 요인을 변경하여 출력해야 한다[6]. 5개의 출력 요인들을 10개의 수준으로 나누어 실험하려면 100,000회의 실험 횟수가 필요하다. 빠른 시간 내에 출력 조건을 도출하여 골절합용 판을 생산해야 하는 현장에서는 100,000회 모두 실험하여 형상 정밀도가 90% 이상인 골절합용 판의 출력 조건을 단시간에 도출하기 어렵다. 이러한 문제를 개선하기 위하여 적은 실험 데이터로 형상 정밀도를 예측할 수 있는 방안을 연구한다. 3D 프린터 출력 조건에 따른 원판 형태 인공지지체의 형상 정밀도를 기계 학습 알고리즘으로 예측하는 연구가 있다[7]. 본 논문에서는 기계 학습 알고리즘을 사용하여 미리 확보된 출력조건과 형상 치수 데이터를 이용하여 출력 조건에 따른 골절합용 판의 형상 정밀도를 예측할 수 있는 방안을 제안한다. 확보된 데이터로 출력 조건에 따른 골절합용 판의 형상 치수를 예측할 수 있는 모델을 제작한 뒤 예측 모델로 가장 높은 형상 정밀도를 갖는 출력 조건을 도출한다. 해당 출력 조건으로 골절합용 판을 제작하고 측정하여 형상 정밀도를 확인한다.

2. 기계 학습을 이용한 골절합용 판의 출력 조건 예측 모델

2.1 기계 학습

기계 학습은 수집된 데이터를 컴퓨터가 학습하고 분석하여 입력 데이터에 대한 출력 데이터를 도출할 수 있는 과정을 의미한다. 기계 학습 알고리즘은 먼저 데이터가 생성한 메커니즘의 특징을 파악하여 복잡한 관계를 정량화하고 식별된 패턴을 사용하여 새로운 데이터를 예측한다. 기계 학습은 알고리즘에 데이터를 입력하는 형태에 따라 입력 데이터와 출력 데이터가 확보된 지도 학습, 입력 데이터만 확보된 비지도 학습, 현재의 상태에서 어떤 행동을 취하는 것이 최적인지 학습하는 강화 학습으로 나뉜다. 기계 학습 기반의 알고리즘들은 Table 1과 같다.

2.2 사용된 기계 학습 알고리즘

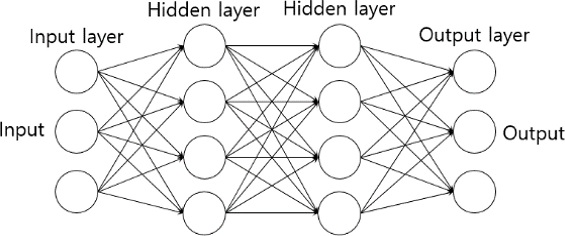

3D 프린터를 이용하여 제작된 골절합용 판의 형상 정밀도는 출력 요인에 영향을 받는다. 출력 요인은 적층 두께, 노즐 온도, 베드 온도, 출력 속도, 압출 속도로 구성되어 있다. 3D 프린터의 출력 요인과 요인의 수준은 매우 다양하며 비선형으로 관계되어 있다. ANN (Artificial Neural Network) 알고리즘은 복합적이며 비선형적인 모델에서 발생하는 문제를 해결하기 위해 사용된다[8]. ANN은 입력층에서 신호를 받아 은닉층으로 전달된 뒤 활성화 함수를 통해 출력값을 계산하는 구조이다[9]. 데이터를 입력 받아 여러 은닉층을 거쳐 출력되는 인공신경망의 구조는 Fig. 3과 같이 나타낼 수 있다.

ANN의 각 노드의 구조는 인간의 뇌에 있는 뉴런이라는 신경세포의 구조와 유사하다. ANN의 노드는 입력된 신호에 가중치(Weight)를 적용하고 편향(Bias)을 더하여 선형 또는 비선형 함수를 통해 결과를 도출한다. 식(1)에 xi를 입력 받아 가중치를 적용하고 편향을 더하여 yj를 출력하는 과정을 나타내었다.

| (1) |

2.3 데이터 구성

골절합용 판의 형상 치수 오차가 가장 적은 출력 조건을 예측하는 모델을 제작하기 위하여 PLGA (Poly Lactic-co-Glycolic Acid) 필라멘트(Filament)로 골절합용 판을 제작한 뒤 3D 스캐너로 형상 치수를 측정하였다.

PLGA는 국제적으로 허가받은 생분해성 고분자로 체내삽입형 의료기기를 제작하기 위한 원료로 많이 사용된다. 분자식은 [(C6H8O4)x(C4H4O4)y]n으로 체내 삽입 후 2년 내에 완전히 분해된다.

PLGA 펠렛(Corbion, Amsterdam, Netherland)은 FDM (Fused Deposition Modeling) 방식의 3D 프린터에 사용하기 위하여 지름 1.75 mm인 필라멘트로 제작되었다. PLGA 펠렛의 물성을 참고하여 골절합용 판을 제작하기 위한 출력 요인의 속성을 설정하였다[10]. 3D 프린터 출력 요인들의 수준을 설정하기 위한 PLGA 물성은 Table 2와 같다.

출력 요인들의 수준에 따른 형상 정밀도와 출력 요인들의 수준(Level)을 데이터로 사용하였다. 수준은 필라멘트의 물성에 따른 출력 요인들의 설정값(Set Value)을 순서대로 나열한 것을 의미하며 출력 요인은 적층 두께, 노즐 온도, 베드 온도, 출력 속도, 압출 속도로 구성하였다. 적층 두께는 3D 프린터가 적층하는 레이어 한 층의 두께를 의미하며 적층 두께를 0.05 mm씩 증가시켰다[11]. 노즐 온도는 원료인 필라멘트를 용융하여 압출시키는 부분의 온도를 의미하며 베드 온도는 골절합용 판이 적층되는 공간인 베드의 온도를 의미한다. 출력 속도는 제품을 출력할 때 노즐의 이동 속도를 의미한다[12]. 압출 속도는 기어가 필라멘트를 이동시켜 용융된 필라멘트가 노즐을 통해 압출되는 속도이다[13].

출력 요인의 수준은 10단계로 구성되어 있으며 수준이 작을수록 출력 요인들의 설정값이 작고 수준이 클수록 출력 요인들의 설정값이 크다. 각 출력 요인들의 설정 값이 시간에 따라 일정한지 확인한 결과 오차가 1% 미만임을 확인하여 골절합용 판제작 중에 출력 요인들의 설정 값이 일정하게 유지됨을 확인하였다. 골절합용 판 출력 조건의 예측 모델을 제작하기 위해 사용된 출력 요인과 수준은 Table 3과 같다. 예측 모델을 제작하기 위해 총 500개의 데이터를 사용하였다. 예측 모델을 학습하기 위한 데이터와 평가하기 위한 데이터의 비율은 학습 250개, 평가 250개로 구성하였다.

2.4 예측 모델 제작 환경

골절합용 판 출력 조건 예측 모델을 제작하기 위하여 파이썬(Python)과 파이참을 사용하였다[14]. Tensorflow, Numpy, Keras라는 패키지를 사용하여 예측 모델을 제작하였다. Table 4에 예측 모델 제작에 사용된 PC 사양을 나타내었다.

2.5 모델 제작 및 학습

적층 두께, 노즐 온도, 베드 온도 등 5가지 출력 요인들이 ANN 알고리즘에 학습하기 위한 수준 차이가 다르다. 각 요인들의 수준 차이가 다른 경우 오차가 최소화되는 속도가 느려지며 예측 모델의 성능은 저하되어 정규화가 필요하다. 일반적으로 0.2 이상 0.8 미만으로 정규화할 경우 오차가 최소화되는 속도가 빠르며 예측모델의 성능이 높아지는 결과를 보인다. 요인들의 수준이 모두 동일한 크기와 범위를 갖도록 정규화하였다. M은 정규화된 데이터, C는 원래 데이터, Cmax는 요인의 수준에서 최댓값, Cmin은 요인의 수준에서 최솟값, D는 Cmax와 Cmin의 차이, wn은 정규화 범위를 제한하기 위한 인자다. 식(2)에 출력 요인의 수준이 정규화되는 과정을 나타내었다.

| (2) |

예측 모델의 나머지 파라미터인 활성화 함수, 학습 간격, 레이어 수량, 노드 수량, 드롭 아웃의 크기는 Table 5와 같다. 손실 함수가 일정할 때 모델의 최종 성능이 도출된다. 골절합용 판의 출력 조건 예측 모델이 충분히 학습되도록 하기 위해 총 5,000회 학습하였다.

2.6 학습 결과

횟수가 500회씩 수행될 때마다 손실 함수가 출력되도록 모델을 구성하였다. 학습 횟수가 초기부터 4,000회까지는 손실 함수가 감소하였다. 학습 횟수가 4,000회를 넘어가면서 손실 함수가 일정함을 확인하였다. Table 6에 예측 모델로 도출한 학습 횟수에 따른 손실 함수를 나타내었다. 5,000회의 학습을 완료하였을 때, 모델의 최종적인 손실 함수가 0.001로 수렴하는 것을 확인하였다.

2.7 출력 조건 예측

출력 조건들에 대한 형상 정밀도를 예측하는 모델을 제작하였고 확보되지 않은 출력 조건 중에서 골절합용 판 원료의 물성을 고려한 임의의 출력 조건에 대한 형상 정밀도를 예측하였다[15]. 예측 모델을 이용하여 가장 높은 형상 정밀도를 예측하였고, 가장 높은 형상 정밀도의 출력 조건을 확인하였다. Table 7에 각 출력 조건에 따른 예측된 형상 정밀도를 나타내었다.

적층 두께가 0.4 mm, 노즐 온도가 188, 베드 온도가 40oC, 출력 속도가 600, 압출 속도가 550 mm/min일 때, 골절합용 판의 형상 정밀도가 95.66%로 가장 높은 것으로 예측되었다.

3. 골절합용 판의 출력과 측정에 사용된 장비

3.1 골절합용 판 시편

출력 조건의 예측 모델을 제작하기 위해 사용된 골절합용 판 시편은 폭과 너비가 50이며, 두께와 구멍의 지름은 2 mm이다.

3.2 골절합용 판 출력 장비

FDM 방식의 3D 프린터는 고분자 원료를 이용하여 제품을 출력하기 때문에 생체흡수성 고분자 재료로 제작되는 골절합용판을 제작하기에 적합하다.

골절합용 판을 출력하기 위해 FDM 방식의 3D 프린터(Single Plus, Cubicon, Korea)를 사용하였다. 연구에 사용된 3D 프린터의 Z축 제어 정밀도는 1.25 μm로 FDM 3D 프린터 중에서 제조 오차가 가장 낮아 얇은 판 형상의 제품을 제작하기에 적합하다. Fig. 4에 골절합용 판 시편을 제작하기 위해 사용된 FDM 방식의 3D 프린터를 도시하였다.

3.3 골절합용 판 측정 장비

mm 단위의 외형 오차를 측정하기 위해서 정밀 측정이 가능한 3D 스캐너가 필요하다. 골절합용 판을 측정하기 위해 고사양의 3D 스캐너(Capture Scanner, 3D Systems, USA)를 사용하였다. 해당 장비의 측정 정밀도는 60 μm 이하로 3D 스캐너 중 측정 정밀도가 가장 높다. 따라서 폭과 너비가 50, 두께와 구멍의 지름이 2 mm인 골절합용 판을 측정하기 적합하다. Fig. 5에 골절합용 판의 형상 정밀도를 측정하기 위해 사용된 3D 스캐너를 도시하였다.

4. 실험을 통한 검증

4.1 골절합용 판 출력 및 측정

적층 두께가 0.4 mm, 노즐 온도가 188, 베드 온도가 40oC, 출력 속도가 600, 압출 속도가 550 mm/min일 때, 형상 정밀도는 95.66%로 예측되었다. 예측된 출력 조건에 대한 골절합용 판의 형상 정밀도를 검증하기 위하여 3D 프린터로 골절합용 판을 출력하였다. Table 8에 예측된 형상 정밀도와 측정된 형상 정밀도를 비교하기 위해 골절합용 판의 출력에 사용된 3D 프린터의 출력 조건을 나타내었다.

구멍을 갖는 판(Plate) 형태의 출력물은 형상 치수 오차를 측정하기 위하여 구멍의 형상을 진원도(Roundness)로 평가하고 구멍의 위치 오차는 좌표의 차이로 평가한다[16]. 뼈에 구멍을 형성할 때 뼈에 골절합용 판을 고정시킨 뒤 위치에 맞추어 구멍을 형성하기 때문에 골절합용 판의 구멍 위치는 중요하지 않다. 따라서 본 연구에서 골절합용 판의 형상 정밀도를 확인하기 위해 골절합용 판의 폭과 너비, 두께를 확인하였고, 구멍의 형상 치수는 49개 모두 확인하여 평균을 도출하였다. 폭, 너비, 두께는 길이를 측정하여 형상 치수를 확인하였고, 구멍은 지름과 진원도를 측정하였다. ISO 12181-1를 근거하여 최소 외접원(Minimum Circumscribed Circle)과 최대 내접원(Maximum Inscribed Circle)의 반지름 차이로 평가하였다[17].

형상 치수 정밀도를 도출하기 위해 설계 치수와 측정된 형상 치수의 오차를 백분율로 계산하였다[18]. 폭, 너비, 두께, 구멍의 지름은 설계 치수와 측정 치수의 차이를 설계 치수로 나눈 뒤 100을 곱하여 형상 정밀도를 백분율로 도출하였다. 구멍의 진원도는 최소 외접원과 최대 내접원의 반지름 차이를 구멍의 반지름 설계 치수로 나눈 뒤 100을 곱하여 형상 오차를 백분율로 도출하였다. 식(3)에 형상 정밀도 P 를 도출하는 과정을 나타내었다.

| (3) |

동일한 조건으로 제작된 골절합용 판 시편 5개의 평균 형상 치수 오차를 측정하였다. 측정된 5개의 형상 치수들의 오차들의 합을 시편 개수인 5로 나눈 뒤 100을 곱하여 정밀도를 백분율로 도출한다. 식(4)에 평균 형상 정밀도를 도출하는 과정을 나타내었다.

| (4) |

y는 형상 치수 오차이며, N은 시편의 수량이다. 측정된 시편의 수량은 5개이므로 N = 5이다.

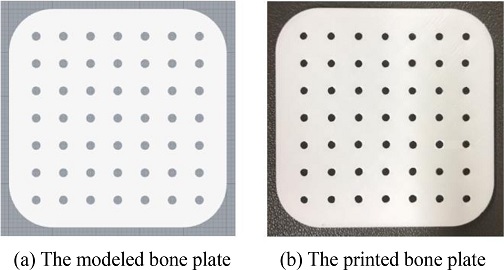

4.2 측정 결과

예측된 형상 정밀도를 확인하기 위하여 3D 프린터로 골절합용 판을 제작한 뒤 형상 치수를 측정하였다. Figs. 6(a)에 모델링된 골절합용 판의 외형을 도시하였고, 6(b)에는 최적화된 공정으로 출력된 골절합용 판의 형상을 도시하였다. 설계된 골절합용 판과 3D 프린팅된 골절합용 판 구멍의 형상 치수를 세부적으로 비교하기 위하여 이미지 필터로 구멍의 형상 경계 영역을 명확히 하였다.

설계된 골절합용 판의 구멍은 완전한 원형임을 확인하였고, 3D 프린팅된 골절합용 판의 구멍은 최소 외접원과 최대 내접원의 차이는 0.1 mm임을 확인하였다. 목표 형상 오차는 10% 미만으로 구멍의 치수 오차는 2 mm 미만이 되어야 한다. 예측 모델이 제안한 출력 조건으로 3D 프린팅된 골절합용 판의 구멍은 목표한 형상 정밀도를 만족하였다. 출력된 골절합용 판의 구멍에 직접 스크류를 삽입해본 결과 문제가 없어 환자의 골절에 적용될 때 문제가 없음을 확인하였다.

적층 두께가 0.4 mm, 노즐 온도가 188, 베드 온도가 40oC, 출력 속도가 600, 압출 속도가 550 mm/min일 때 예측된 골절합용판의 형상 정밀도는 95.66%이다. 해당 출력 조건으로 골절합용판을 제작한 뒤 형상 오차를 측정하여 형상 정밀도를 확인하였다. Table 9에 예측된 형상 정밀도와 측정된 형상 정밀도를 나타내었다. 측정 결과 동일한 조건으로 제작된 골절합용 판의 폭이 48.1 mm임을 확인하였다. 설계 치수와의 오차가 1.9 mm로 형상 정밀도가 96.2%임을 확인하였다. 너비는 48.1 mm임을 확인하였다. 측정된 너비의 오차는 1.9 mm로 정밀도가 96.2%임을 확인하였다. 두께는 1.9 mm임을 확인하였고, 이에 대한 오차는 0.1 mm로 형상 정밀도가 95%임을 확인하였다. 구멍의 지름은 1.9 mm임을 확인하였고, 오차는 0.1 mm로 형상 정밀도가 95%임을 확인하였다. 구멍의 최소 외접원과 최대 내접원 반지름의 차이는 0.12 mm임을 확인하였고, 진원도에 대한 형상 정밀도는 94%임을 확인하였다. 각 부분의 형상 정밀도를 합한 뒤 측정 항목의 수량인 5로 나누어 평균을 도출하여 전체적인 형상 정밀도를 확인하였다. 그 결과 95.28%임을 확인하였다. 출력 조건에 대한 예측 형상 정밀도와 실제로 출력되어 측정된 형상 정밀도를 비교한 결과 0.38% 차이로 모델의 형상 정밀도 예측 성능이 매우 높음을 확인하였다.

5. 결론

FDM 방식 3D 프린터로 가로, 세로 50, 두께 2 mm의 골절합용 판의 출력 조건 예측 모델을 제작하는 방안을 제안하였다. 예측 모델을 제작하기 위하여 500개의 출력 조건과 각 출력 조건에 대한 정밀도를 사용하였다.

기계 학습 기반 ANN 알고리즘을 이용하여 골절합용 판의 출력 조건 예측 모델을 제작하였다. 실험되지 않은 출력 조건 중에서 90% 이상의 형상 정밀도를 갖는 골절합용 판의 출력 조건들을 예측할 수 있었다. 예측된 출력 조건들 중에서 95.66%의 가장 높은 형상 정밀도를 갖는 출력 조건을 확인할 수 있었다. 해당 조건으로 골절합용 판을 직접 출력하여 형상 정밀도를 측정하는 실험을 실시하였고, 형상 정밀도를 측정한 결과 95.28%임을 확인하였다. 예측된 형상 정밀도와 실제로 측정된 형상 정밀도를 비교한 결과 오차는 0.38%로 모델의 골절합용판 형상 정밀도 예측이 매우 높음을 확인하였다. 이는 기존의 챔버(Chamber)형 3D 프린터가 아닌 개방형 3D 프린터를 이용한 실험보다 출력물의 형상 정밀도가 개선되었음을 확인할 수 있다. 추후 산업용 원료인 ABS (Acrylonitrile Butadiene Styrene), PLA (Poly Lactic Acid)가 아닌 조직 공학에 사용되는 재료인 PLLA (Poly L-Lactic Acid), PLGA, PCL (Polycaprolactone)과 같은 필라멘트에 형상 정밀도가 가장 높은 출력 조건을 도출하기 위한 연구에 사용될 것으로 사료된다.

NOMENCLATURE

| b : | Bias |

| C : | Factor Level |

| Cmax : | Maximum Value of Factor Level |

| cmin : | Minimum value of Factor Level |

| D : | Cmax - Cmin |

| M : | Normalized Value |

| wn : | Normalization Range |

| wij : | Weight |

| xi : | Input Data |

REFERENCES

- Gwon, H. J., (2015), A study on fatigue of a bone-plate width a flexible structure, M.Sc. Thesis, Korea Aerospace University.

-

Yun, S. U., Nam, K. W., (2020), Regulation issues in Korea and technical feasibility evaluation of 3D printing-based medical device repair, Journal of Biomedical Engineering Research, 41(2), 75-83.

[https://doi.org/10.9718/JBER.2020.41.2.75]

- ASTM D 638-14, (2017), Standard test method for tensile properties of plastics.

-

Woo, I. Y., Lyu, M.-Y., (2020), Variations in the tensile strength in material extrusion-type 3D printed specimens for various tool paths, Polymer-Korea, 44(6), 769-775.

[https://doi.org/10.7317/pk.2020.44.6.769]

- Korea Ministry of Food and Drug Safety, Guideline for permit and technical document writing of bone plate. https://www.korea.kr/archive/expDocView.do?docId=33480

- Kim, S.-Y., Kim, E.-C., Kim, H.-C., Nam, J.-W., Lee, S.-W., Baek, S.-W., (2021), A study on the improvement of convenience through reduction of printing time and material consumption of 3d printer, The Journal of the Korea Institute of Electronic Communication Sciences, 16(5), 909-916.

- Lee, S.-Y., Huh, Y. J., (2020), A study on prediction model of scaffold appearance defect using machine learning, Journal of the Semiconductor & Display Technology, 19(2), 26-30.

-

Bak, C., Son, H., (2017), Development of prediction model for root industry production process using artificial neural network, Journal of the Korean Society for Precision Engineering, 34(1), 23-27.

[https://doi.org/10.7736/KSPE.2017.34.1.23]

-

Jung, K. S., Cho, S. M., Yu, J. H., Yoo, Y. H., Kim, J. B., Chung W. J., Lee, C. H., (2020), Optimization design of penetrator geometry using artificial neural network and genetic algorithm, Journal of the Korean Society for Precision Engineering, 37(6), 429-436.

[https://doi.org/10.7736/JKSPE.020.031]

- IRS Global, (2016), The entire 3D printing (Printer, Material) that will lead the new industrial revolution, 310-551.

- Shin, K. S., Kang, Y. G., Lee, T. W., (2015), The influence of infill and layer height to the 3D printing using ABS resin, Proceedings of the KSPE 2015 Autumn Conference on Korean Society for Precision Engineering, 74.

- Kim, M. K., Lee, I. H., Cho, H. Y., (2015), Fabrication characteristics of the FDM structure by scanning speed FDM head, Proceedings of the KSMPE 2015 Spring Conference, 145.

- Kim, M. K., Choi, Y. S., Lee, I. H., Kim, H. C., Cho, H. Y., Kim, B. K., (2015), Extrusion amount of the circular cross section filament material by nozzle inflow speed in the FDM technology, Proceedings of the KSME 2015 Autumn Conference on the Korean Society of Mechanical Engineers, 2990-2993.

-

Kim, K. W., Kang, J., Park, S. H., (2021), A machine learning-based signal analytics framework for diagnosing the anomalies of centrifugal pumps, Journal of the Korean Society for Precision Engineering, 38(4), 269-277.

[https://doi.org/10.7736/JKSPE.021.002]

-

Kim, S. H., Jang, J. H., Chu, B. S., (2019), Development of diagnosis algorithm for cam wear of paper container using machine learning, Journal of the Korean Society for Precision Engineering, 36(10), 953-959.

[https://doi.org/10.7736/KSPE.2019.36.10.953]

-

Eom, S. H., Park, J. J., Jin, J. H., Son, Y., (2020), Feasibility study on dimensional standard for material extrusion type 3D printed structures, Journal of the Korean Society for Precision Engineering, 37(4), 241-246.

[https://doi.org/10.7736/JKSPE.019.118]

- ISO 12181-1:2011, (2011), Geometrical product specification (GPS)-roundness-Part 1: Vocabulary and parameters of roundness.

-

Choi, Y., Kim, C., (2017), Influence of infill density on the shape errors of ABS plastic made by FDM printer, Journal of the Korean Society of Manufacturing Technology Engineers, 26(6), 526-531.

[https://doi.org/10.7735/ksmte.2017.26.6.526]

Ph.D. candidate in the Mechatronics Engineering, Graduate School, Korea University of Technology and Education. His research interest is 3D printing and medical device.

E-mail: lsy13000@koreatech.ac.kr

Professor in the Department of Mechatronics Engineering, Korea University of Technology and Education. His research interest is machine design.

E-mail: yjhuh@koreatech.ac.kr