이종 폴리머 소재의 레이저 투과 용접 시 용접부의 전단 특성 연구

; Ki Jung Na3 ; Jong-Seol Jeong4 ; Ho Hoon Ryu5

; Ki Jung Na3 ; Jong-Seol Jeong4 ; Ho Hoon Ryu5

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, laser transmission welding of two heterogeneous polymeric materials was performed and the effect of laser process parameters on the weld joint strength was investigated by shear test corresponding to ASTM standard D3163-01. Specifically, laser transmission welding of 2 mm thick PMMA and PC/ABS was performed using a thulium laser with wavelength and focusing diameter of 2 μm and 1 mm, respectively. The experimental results showed that the bonding strength increases as the laser energy transmitted to the welding zone increases, but too strong energy causes a decrease in the mechanical properties of the heat-affected zone. Thus, it is necessary to find the laser process parameters (Maximum Laser Power and Laser Scan Speed) that can secure sufficient bonding strength within the allowable range where surface defects do not occur in the actual process.

Keywords:

Laser transmission welding, Heterogeneous polymer, Shear test, Surface defects키워드:

레이저 투과 용접, 이종 폴리머 소재, 전단 시험, 표면 결함1. 서론

고분자 화합물(Polymer)은 금속 소재와 비교하여 경량, 저가 그리고 비교적 낮은 온도에서 성형이 가능하여 다양한 분야에서 널리 사용하고 있다. 폴리머는 다양한 종류만큼 기계적, 화학적, 광학적 물성이 다양하기 때문에 설계자가 직접 원하는 특성의 폴리머를 자유롭게 선택하여 사용할 수 있다[1].

기술의 발전으로 부품의 성형 효율 및 가공 정밀도가 향상되면서 이전보다 저가에 복잡한 형상을 가진 부품을 생산할 수 있게 되었다. 즉 현재 다양한 방법으로 폴리머 소재의 물성은 꾸준히 개선되고 있다[2-5]. 복잡한 형상 부품의 성능을 극대화하기 위해서는 필요한 부분에 필요한 물성을 가지는 소재들을 사용하여 제작하는 것이 중요하다. 이런 관점에서 폴리머의 종류에 따라 서로 다른 물성을 가지는 이종 폴리머 소재들을 접합하는 공정에 대한 많은 연구가 진행되고 있다.

폴리머의 접합에는 여러 가지 방법이 있는데[6-9], 그 중에서도 레이저를 이용한 공정은 제어, 반복, 가공 정밀도가 우수하며 친환경적이어서 많은 연구가 진행 중이다[10,11].

Hussein [12] 등은 Nd:YAG 펄스 레이저를 사용하여 PMMA (Polymethyl Methacrylate)와 스테인레스 스틸을 접합하는 공정을 연구하였다. 구체적으로 투과 용접 방식과 스테인레스 스틸에 열을 가해 PMMA를 접합시키는 전도접합(Conduction Joining) 방식 등을 연구하였다. 각각의 공정에서 레이저 공정 변수를 변화시켜 공정을 진행하고, 분산 분석을 통해 공정 변수가 용접부의 강도와 폭에 미치는 영향을 확인하였다.

Ai [13] 등은 PET (Polyethylene Terephthalate)와 Ti-6Al-4V를 각각 투과재와 흡수재로 하여 레이저 투과 용접을 진행하였다. 레이저 출력과 용접속도에 따라 용융풀의 최대 온도가 변화하며, 제안된 3D 모델에서 발생하는 결함이 실험에서도 동일하게 나타나는 것을 확인하였다.

Hubeatir [14]은 적외선 반도체 레이저(IR Semiconductor Laser)를 이용하여 PMMA의 레이저 투과 용접 공정을 진행하고, 레이저 공정 변수가 용접부에 미치는 영향을 확인하였다. 또한 다구찌 방법(Taguchi Method)을 이용하여 용접 강도를 극대화할 수 있는 최적의 시편 두께, 용접 폭, 용접 깊이 등을 도출하였다.

이와 같이 레이저 투과 용접에 관한 연구는 다양한 소재를 이용하여 진행되고 있으며, 레이저 공정 변수와 소재 등을 변화시킨 실험을 통해 용접부의 강도를 극대화할 수 있는 최적 조건을 찾는 연구가 활발히 진행되고 있다.

본 연구자의 선행 연구[15]에서는 PMMA와 PC/ABS (Polycarbonate/Acrylonitrile)의 레이저 투과 용접을 진행하고 레이저 파워(Laser Power), 레이저 스캔 속도(Laser Scan Speed) 등의 공정 변수 변화에 따라 용접부의 단면과 표면에 발생하는 결함을 기반으로 용접부를 평가하였다. 하지만 결함만으로 실제 기계적 물성의 변화를 확인할 수 없기 때문에 실제 물성과 결함의 상관관계를 확인할 필요가 있다.

본 연구에서는 투과재로 PMMA와 흡수재로 PC/ABS를 사용하여 레이저 투과 용접을 진행하였고, 레이저 공정 변수를 변화시켜 제작한 용접 시편으로 전단 시험(Shear Test)을 진행하여 용접부의 전단 특성을 분석하였다. 또한 용접부의 단면 형상 및 파단 형상을 광학현미경으로 관찰하여 용접부의 취약점을 확인하고자 하였다.

2. 실험 방법

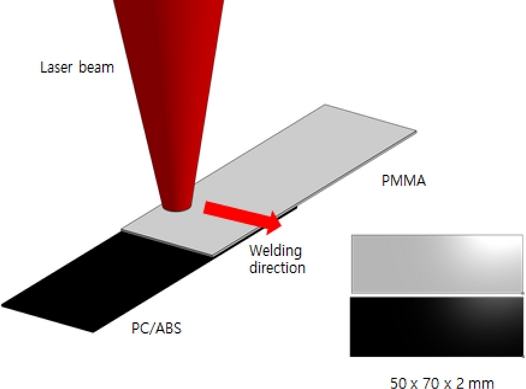

Fig. 1은 본 공정에서 사용한 전단 시험 시편의 레이저 투과 용접 개략도이다. 본 레이저 투과 용접 실험에서는 1.94 μm 파장을 가지는 CW (Continuous Waveform) 툴륨 레이저(Thulium Laser)를 에너지원(TLR-100-WC-Y12, IPG Photonics)으로 사용하였다. ±0.04W의 파워 출력 오차를 가지며, 편광이 없는 가우시안 모드(Gaussian Mode)의 레이저 빔(Beam)을 사용하였다. 집속 렌즈를 이용하여 레이저 빔을 1 mm의 크기로 소재의 표면에 집속시켜 실험을 진행하였다. 레이저 파워와 레이저 빔 스캔 속도를 변화시켜 레이저 변수가 공정에 미치는 영향을 확인하였다. 투과재는 70 × 50 × 2 mm 크기의 PMMA (LG MMA)를 사용하였고, 흡수재는 70 × 50 × 2 mm 크기의 PC/ABS (HR5007AT, LG화학) 소재를 사용하였다. 두 소재의 열 물성은 Table 1에 소개되어 있다. 투과재 및 흡수재는 지그(Zig)를 이용하여 밀착시킨 후 나사를 이용하여 체결 고정하여 레이저 투과 용접 공정을 진행하였다. 투과재의 레이저 투과율은 75%로 선행 연구에서 실험을 통해 확인하였다[15]. 전단 시편의 제작 및 시험 방법은 ASTM D3163-01 규격을 이용하였으며 제작된 시편은 만능 시험기(US/4467, Instron)를 통해 전단력(Shear Force) 및 신장량(Elongation)을 측정하였다. 또한 파단이 일어난 시편의 파단면을 광학 현미경을 이용하여 관찰하였다.

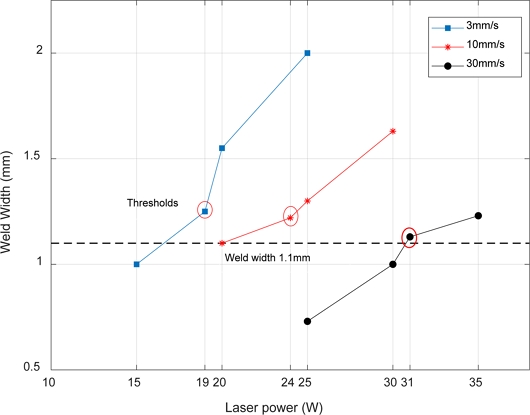

Fig. 2는 선행 연구에서 레이저 스캔 속도별로 결함이 발생하는 레이저 파워 및 용접 폭(Weld Width)을 나타낸 그래프이다. 레이저 스캔 속도 3, 10, 30 mm/s 조건에 대하여 각각 레이저 파워 19, 24, 31W에서 단면 및 표면에 기공과 같은 결함이 발생하였다. 단면 및 표면에 결함이 발생할 때 흡수재에 전달되는 에너지 밀도는 식(1)과 같다.

| (1) |

Weld width after laser transmission welding process in prior work [15] (Adapted from Ref. 15 with permission)

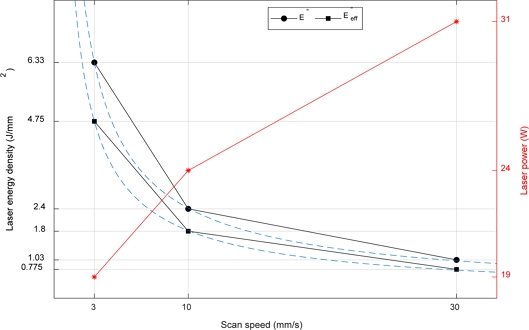

E″는 레이저 에너지 밀도(J/mm2), P는 레이저 파워(W), v는 스캔 속도(mm/s), d는 레이저의 빔의 크기(mm)를 나타낸다. 유효 레이저 에너지 밀도 E″eff는 식(1)에 레이저 투과율 75%를 곱한 값이다.

Fig. 3은 선행 연구에서 확인된 결함 발생 조건에서의 에너지 밀도 E″ 및 유효 에너지 밀도 E″eff를 나타낸 그래프이다. 고속 공정의 경우 흡수재에 전달되는 에너지 밀도가 낮기 때문에 결함이 발생하지 않는 허용 범위(1.1 mm 이상의 용접 폭) 내에서는 생산성과 에너지 효율(에너지 밀도)을 모두 고려한다면 고속 공정이 유리하다고 판단하였다.

Laser energy density and laser power when defects start to occur [15] (Adapted from Ref. 15 with permission)

본 연구에서는 선행 연구에서 확인한 표면/단면 결함이 발생하지 않는 조건부터 발생하는 조건까지 레이저 스캔 속도 조건과 레이저 파워 조건을 새로운 공정 변수로 Table 2와 같이 설정하였다. 구체적으로 레이저의 스캔 속도가 증가할수록 레이저의 에너지 밀도는 감소함으로 레이저의 파워가 증가하여야만 일정 이상의 용접 폭을 확보할 수 있기 때문에 각 레이저 스캔 속도별로 다른 레이저 파워 조건을 설정하여 실험을 진행하였다.

3. 실험 결과 및 고찰

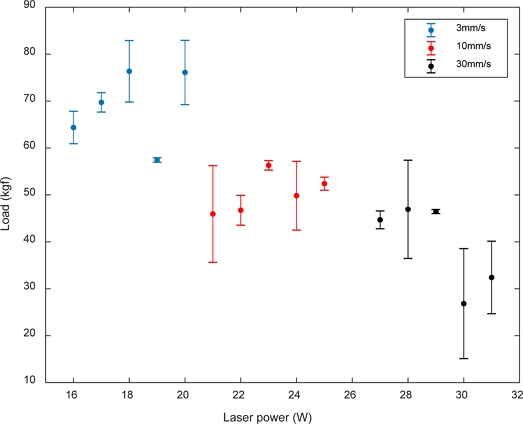

Table 2의 레이저 공정 변수로 레이저 투과 용접을 진행한 시편을 전단 시험을 통해 용접부의 전단력을 측정하였고, Fig. 4에 레이저 파워 조건별로 파단 시 전단력을 그래프로 나타내었다. 측정된 전단력을 용접 길이(전단 시편의 폭, 50 mm)로 나누면 용접부의 접합 강도(Bonding Strength, kgf/mm)를 계산할 수 있다. 용접 길이가 모든 실험에서 동일하기 때문에 본 논문에서는 접합 강도 대신 각 조건별 전단력을 비교하였다.

Fig. 4에서 볼 수 있듯이 파단 시 전단력은 레이저 스캔 속도에 반비례하여 저속 공정에서 가장 높았다. 이는 Fig. 3의 레이저 밀도 그래프에서 볼 수 있듯이 용접부에 전달되는 에너지 밀도가 저속 공정인 3 mm/s 조건에서 가장 크기 때문으로 판단된다.

각 레이저 스캔 속도 조건에서 레이저 파워가 증가할수록 전단력은 비례하여 증가하지만, 레이저 파워를 계속 증가시킬 경우 선행 연구의 Fig. 2에서 결함이 발생하는 조건(3 mm/s: 19W, 10 mm/s: 24W, 30 mm/s: 31W)과 거의 동일한 조건(3 mm/s: 19W, 10 mm/s: 24W, 30 mm/s: 30 W)에서 전단력이 뚜렷이 감소하다가 다시 증가하는 경향을 모든 레이저 스캔 속도 조건에서 관찰할 수 있었다. 이는 기공 등의 결함 발생에 따른 응력 집중이 전단력을 약화시키기 때문으로 판단된다. 결함 발생 조건을 지나 레이저 파워를 계속 증가할 경우 다시 전단력이 증가하는 경향은 Fig. 6(c)에서 볼 수 있듯이 접합부에 생성되는 요철이 원인인 것으로 판단된다. 즉, 고에너지 조건에서 용접부의 에너지 밀도의 증가로 용접부 단면에 거대한 기공이 발생하지만 용접부의 형태가 직선 형태에서 요철 형태로 변화하는 것을 확인할 수 있다. 즉, 용접부의 구조적 변화와 용접 폭의 증가로 인한 물성 변화(연성에서 취성으로 변화)가 적은 열 영향부(Heat Affected Zone)의 확대가 전단력이 다시 증가하는 경향의 원인으로 판단된다.

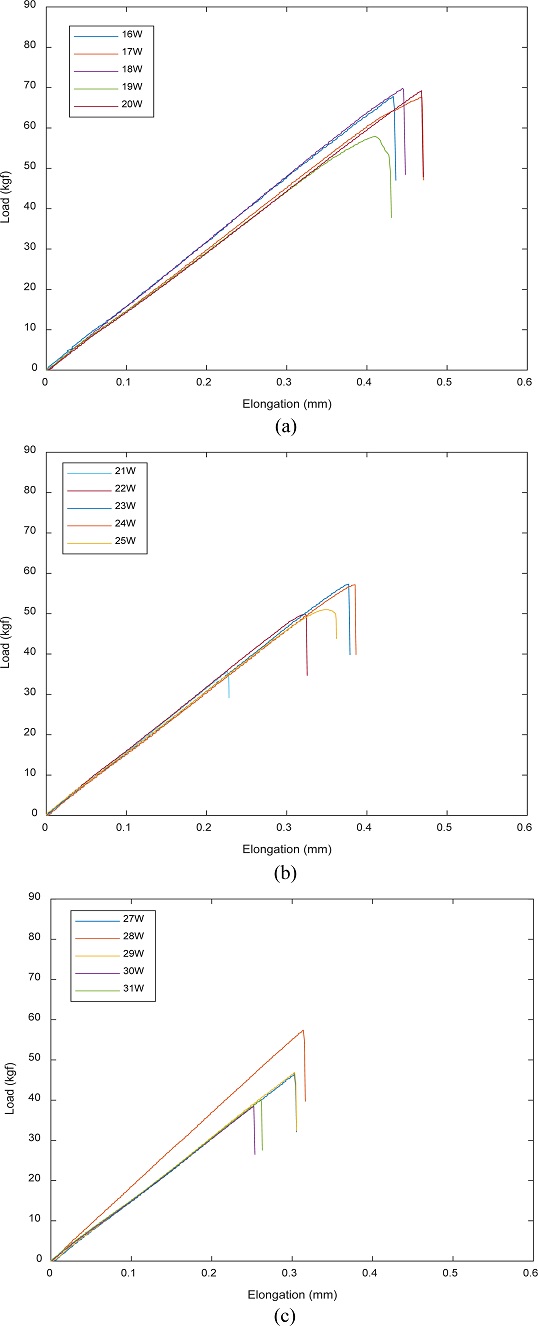

Fig. 5는 전단 시험의 결과를 레이저 스캔 속도별로 측정한 그래프이다. 레이저 스캔 속도에 반비례하여 에너지 밀도가 감소하기 때문에 용접부의 전단력은 감소한다. 하지만 용접부의 파단 시 신장량(Elongation)은 레이저 스캔 속도가 증가할수록 감소(3 mm/s: 0.43-0.55 mm, 10 mm/s: 0.23-0.39 mm, 30 mm/s: 0.26-0.32 mm)하는 경향을 확인할 수 있었다. 결론적으로 파단까지의 전단력, 용접부 물성 변화(연성에서 취성으로 변화), 용접부의 구조 변화 측면에서는 저속 공정이 고속 공정에 비해서 더 유리하다는 것을 확인하였다.

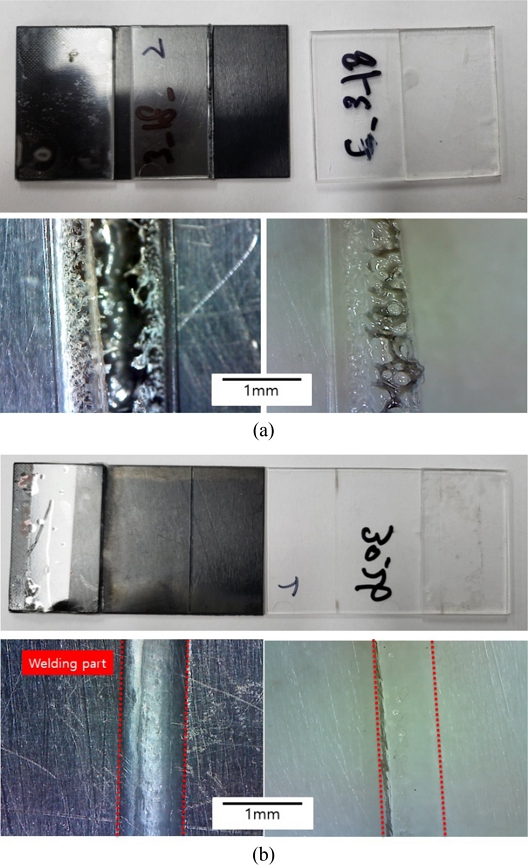

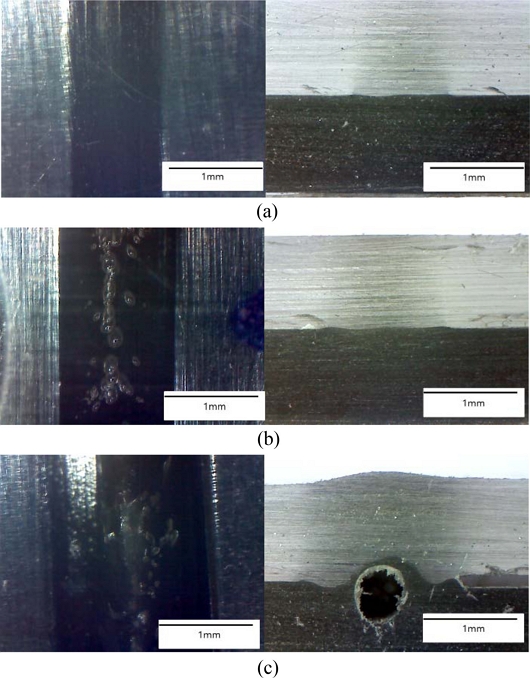

특정한 레이저 파워 조건에서 전단력 감소와 용접부의 관계를 파악하기 위해서 현미경을 통해 시편의 단면과 표면을 관찰하였다. Fig. 6은 레이저 스캔 속도 3 mm/s, 레이저 파워 16, 19, 20 W 조건에서 단면 및 표면을 관찰한 현미경 사진이다. 결함이 일어났을 때와 일어나지 않았을 때의 표면과 단면을 관찰하였을 때 19 W의 경우 단면에서 용접부의 결함이 발생하지 않았지만, 표면에서는 기공으로 보이는 결함이 확인되었다. 20 W 조건에서는 표면뿐만 아니라 단면의 용접부에서도 기공이 나타난 것을 확인하였다. 기공이 발생한 조건에서 전단력이 감소한 것은 발생한 기공에서 응력 집중이 일어나 크랙이 발생하기 때문으로 판단된다. 레이저 투과 용접 공정은 레이저가 투과재를 거쳐 흡수재 표면에 에너지가 흡수되면서 발생하는 열로 용접부를 접합시키는 방식이다. 그렇기 때문에 시편은 각 모재인 PMMA, PC/ABS 부분과 중심의 용융부, 용융부 외곽의 열 영향부 등 5가지 부분으로 나눌 수 있다. 일반적으로 열 영향부는 열에 의해 잔류 응력의 발생하기 때문에 모재보다 물성이 감소한다. 결함이 발생할 경우 기공에 응력이 집중되는 현상까지 더해져 열 영향부에서부터 파단이 발생할 것으로 예상할 수 있다.

Micrograph of weld surfaces and cross sections at scan speed 3 mm/s and laser power (a) 16, (b) 19, and (c) 20 W

각 조건별로 파단면을 분석하여 용접부의 취약점이 실제로 열 영향부에서 발생하는지 파단면을 확인하였다. Fig. 7은 전단 시험편의 표면과 파단면을 현미경으로 관찰한 사진이다. 전반적으로 열 영향부에서 크랙(Crack)이 시작되어 파단이 일어난 경우(Fig. 7(a)), 접합부에서 파단이 일어난 경우(Fig. 7(b)) 등 두 종류의 파단 형태를 확인할 수 있었다. 전자의 경우 접합면에서 발생하는 열이 너무 강해 접합면의 강도는 충분히 확보가 되지만 물성이 낮아진 열 영향부 혹은 기공 주위의 응력 집중으로 발생한 크랙으로부터 파단이 일어난 것으로 보인다. 레이저 스캔속도 3 mm/s의 경우 레이저 파워 19 W 조건에서, 10 mm/s의 경우 23 W 이상의 조건에서 열 영향부 파단이 발생하였다. 나머지 조건의 경우에는 접합면에 전달된 에너지가 너무 적어 충분한 강도로 접합되지 않아 접합면에서부터 파단이 일어난 것으로 확인된다. 열 영향부에서 일어난 파단은 전부 PMMA의 열영향부 부분에서 일어났으며, 녹는점이 낮은 PMMA가 열에 의한 영향을 크게 받기 때문으로 판단된다.

구체적으로 Fig. 7(a)와 같은 파단의 경우 레이저 에너지가 커지면 커질수록 접합면의 강도보다 열에 의해 발생하는 열 영향부에서의 강도 저하가 상대적으로 증가하기 때문에 열 영향부의 파단이 먼저 일어나는 것으로 보이며, 에너지 밀도가 높은 저속공정에서 발생하는 파단으로 확인된다. Fig. 7(b)와 같은 파단의 경우 흡수재에 전달되는 에너지의 양이 적어 접합부의 강도가 열 영향부의 강도보다 떨어져 접합부에서 파단이 일어나는 경우이다.

레이저 스캔 속도가 느릴 경우 에너지 밀도가 증가한다. 즉, 모재의 열 영향부가 커지고 접합 강도는 커지지만 열 영향부 내부에 기공이 발생하여 응력 집중 현상이 발생하거나 열 영향부의 강도가 모재에 비해 상대적으로 떨어지기 때문에 열 영향부에서의 파단이 일어나는 것으로 보인다. 스캔 속도가 증가하면 에너지 밀도가 감소하면서 열 영향부의 물성 감소보다 접합 강도가 떨어져 접합부에서 파단이 일어나는 것으로 보인다. 하지만 스캔 속도가 빠른 공정에서도 레이저의 에너지가 일정 이상 증가하면 결함이 발생하여 기공에 의한 응력 집중 현상이 발생할 수 있어 전단 강도가 더 떨어진다. Fig. 4에서와 같이 레이저 스캔 속도 3 mm/s, 레이저 파워 19 W, 10 mm/s: 24 W 조건과 30 mm/s: 30 W 조건의 경우 접합 강도가 가장 떨어지는 것을 확인할 수 있다.

이전 선행 연구에서는 레이저의 에너지 밀도가 고속 공정에서 감소하여 공정 효율이 증가하였고 그에 따라 레이저 파워와 레이저 스캔 속도를 표면 결함이 발생하지 않는 허용 범위 내에서 모두 증가시키는 것이 생산성 및 에너지 효율 측면에서 유리하다고 판단하였다. 하지만 본 연구에서는 접합 강도 측면에서 접합부에 일정 이상의 에너지가 전달되어야 접합 강도가 증가하고 너무 강한 에너지는 모재의 열 영향부의 물성 감소를 야기시킨다는 사실을 확인하였다. 그러므로 실제 공정에서는 접합부의 표면 결함이 발생하지 않는 허용 범위 내에서 충분한 접합 강도를 확보할 수 있는 레이저 공정 변수(최대 레이저 파워 및 레이저 스캔 속도)를 찾아내는 것이 중요하다고 판단된다.

4. 결론

본 연구에서는 PMMA를 투과재로 PC/ABS를 흡수재로 사용하여 레이저 투과 용접 공정을 진행하였다. 특히 용접부의 표면 및 단면에 결함이 생성되지 않는 레이저 공정 변수 조건에서 실험을 진행하고, 전단력-신장량을 측정하여 레이저의 공정 변수가 용접부의 접합 강도에 미치는 영향을 확인하였다. 레이저의 스캔 속도가 낮을수록 흡수재에 영향을 주는 에너지 밀도가 증가하기 때문에 낮은 레이저 파워에서도 일정 이상의 용접부 접합 강도를 확보할 수 있었다. 하지만 에너지 밀도가 너무 클 경우 열 영향부의 기계적 물성이 감소하면서 열 영향부에서 파단이 일어나는 것을 확인할 수 있었다. 레이저의 스캔 속도가 높을수록 일정 이상의 용접부 접합 강도를 확보하기 위해 레이저의 파워가 증가하여야 하나 레이저의 파워가 증가할 경우 열 영향부의 물성 감소로 열 영향부에서 파단이 일어나는 것을 확인할 수 있었다.

이러한 실험 결과를 바탕으로 실제 레이저 투과 용접 공정에서는 허용 범위 이상의 충분한 접합 강도를 확보하면서 표면/단면 결함을 방지할 수 있는 최적의 레이저 공정 변수를 파악할 필요가 있다고 판단된다.

Acknowledgments

This paper was presented at KSPE Spring Conference 2021

본 연구는 2020년 정부(산업통상자원부)의 재원으로 한국산업단지공단의 지원(No. PIC19002R1) 및 2018년 정부(교육부)의 재원으로 한국연구재단의 지원(No. 2018R1D1A1B07048196)을 받아 수행되었습니다.

REFERENCES

-

Lyu, M.-Y., Choi, T. G., (2015), Research trends in polymer materials for use in lightweight vehicles, International Journal of Precision Engineering and Manufacturing, 16(1), 213-220.

[https://doi.org/10.1007/s12541-015-0029-x]

-

Kubo, S., Kadla, J., (2005), Lignin-based carbon fibers: Effect of synthetic polymer blending on fiber properties, Journal of Polymers and the Environment, 13(2), 97-105.

[https://doi.org/10.1007/s10924-005-2941-0]

-

Patel, N., Okabe, K., Oya, A., (2002), Designing carbon materials with unique shapes using polymer blending and coating techniques, Carbon, 40(3), 315-320.

[https://doi.org/10.1016/S0008-6223(01)00101-4]

-

Sundararaj, U., Macosko, C. W., Nakayama, A., Inoue, T., (1995), Milligrams to kilograms: an evaluation of mixers for reactive polymer blending, Polymer Engineering & Science, 35(1), 100-114.

[https://doi.org/10.1002/pen.760350113]

-

Matos-Perez, C. R., White, J. D., Wilker, J. J., (2012), Polymer composition and substrate influences on the adhesive bonding of a biomimetic, cross-linking polymer, Journal of the American Chemical Society, 134(22), 9498-9505.

[https://doi.org/10.1021/ja303369p]

-

Barnes, T., Pashby, I., (2000), Joining techniques for aluminium spaceframes used in automobiles: Part II-Adhesive bonding and mechanical fasteners, Journal of Materials Processing Technology, 99(1-3), 72-79.

[https://doi.org/10.1016/S0924-0136(99)00361-1]

-

Pal, K., Panwar, V., Friedrich, S., Gehde, M., (2016), An investigation on vibration welding of amorphous and semicrystalline polymers, Materials and Manufacturing Processes, 31(3), 372-378.

[https://doi.org/10.1080/10426914.2015.1019111]

-

Villegas, I. F., Moser, L., Yousefpour, A., Mitschang, P., Bersee, H. E., (2013), Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites, Journal of Thermoplastic Composite Materials, 26(8), 1007-1024.

[https://doi.org/10.1177/0892705712456031]

-

Villegas, I. F., Bersee, H. E., (2010), Ultrasonic welding of advanced thermoplastic composites: An investigation on energy-directing surfaces, Advances in Polymer Technology, 29(2), 112-121.

[https://doi.org/10.1002/adv.20178]

-

Choi, D. C., Kim, H. S., (2020), Performance evaluation of laser shock micro-patterning process on aluminum surface with various process parameters and loading schemes, Optics and Lasers in Engineering, 124, 105799.

[https://doi.org/10.1016/j.optlaseng.2019.105799]

-

Lee, S. G., Song, K. U., Choi, D. C., Noh, J. H., Kim, H. S., (2020). Laser shock surface patterning of steel and aluminum contact surfaces and its effect on tribological properties. Journal of the Korean Society of Manufacturing Technology Engineers, 29(4), 288-295.

[https://doi.org/10.7735/ksmte.2020.29.4.288]

-

Hussein, F. I., Akman, E., Oztoprak, B. G., Gunes, M., Gundogdu, O., Kacar, E., Hajim, K., Demir, A., (2013), Evaluation of PMMA joining to stainless steel 304 using pulsed Nd: YAG laser, Optics & Laser Technology, 49, 143-152.

[https://doi.org/10.1016/j.optlastec.2012.12.028]

-

Ai, Y., Zheng, K., Shin, Y. C., Wu, B., (2018), Analysis of weld geometry and liquid flow in laser transmission welding between polyethylene terephthalate (PET) and Ti6Al4V based on numerical simulation, Optics & Laser Technology, 103, 99-108.

[https://doi.org/10.1016/j.optlastec.2018.01.022]

-

Hubeatir, K. A., (2020), Laser transmission welding of PMMA using IR semiconductor laser complemented by the Taguchi method and grey relational analysis, Materials Today: Proceedings, 20, 466-473.

[https://doi.org/10.1016/j.matpr.2019.09.167]

-

Choi, D. C., Shin, K. H., Han, Y. G., Hong, M. C., Cheong, S. K., Jeong, J. S., Na, K. J., Ryu, H. H., (2021). Experimental evaluation of defects in laser-transmission welding of heterogeneous polymer materials, Journal of the Korean Society of Manufacturing Technology Engineers, 30(2), 134-141.

[https://doi.org/10.7735/ksmte.2021.30.2.134]

Ph.D. candidate in the Department of Mechanical Engineering, Seoul National University of Science & Technology. His research interest includes laser shock surface patterning and nanomaterials.

E-mail: cdc4662@seoultech.ac.kr

B.Sc. student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science & Technology. His research interest is laser applications.

E-mail: dudrn0105@naver.com

B.Sc. student in the Department of Mechanical and Automotive Engineering, Seoul National University of Science & Technology. His research interest is laser applications.

E-mail: hmc516@naver.com

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science & Technology. His research interest is composite materials.

E-mail: skjung@seoultech.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Seoul National University of Science & Technology. His research interest is laser applications, FGM material and metal 3D printing.

E-mail: shinkh@seoultech.ac.kr

Director in ALI Co., Ltd.. His research interest is laser transmission welding process.

E-mail: dbs170@naver.com

Senior Researcher in Daeeun Industrial Co., Ltd.. His research interest is mechanical design and development.

E-mail: seolimeng@hanmail.net

Team Manager in LABS Co., Ltd.. His research interest is laser applications.

E-mail: eric@labs.co.kr