CNT 필름 히터 적용 곡면형 금형의 균일 가열기법 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Injection molding is one of most widely-used polymer processing technologies in which hot polymer fills a mold cavity, and is solidified during the subsequent cooling process. In the mold filling stage, the mold temperature should be high to improve flow characteristics, and low to reduce cooling time during the cooling stage. To fulfill these objectives, rapid mold heating technology has been developed to raise mold temperature, without significant increase in cycle time. While the conventional rapid heating technologies required dedicated facilities such as steam heating or high-frequency induction heating system and has a limitation in uniform heating, the purpose of this study was to develop a facile and conformal mold heating unit that uses a carbon nanotube (CNT) film heater. The CNT film heater was used to heat a curved mold with high temperature uniformity, by maintaining uniform distance from the mold surface. The developed conformal heating technology was then applied to a singly curved mold and a multiply curved mold. Considering that the resulting temperature uniformity is superior to the conventional oil heating, the conformal mold heating technology using the CNT film heater can be used to improve part quality and productivity in various molding processes.

Keywords:

Injection molding, Carbon nanotube film heater, Mold heating, Conformal heating, Hot oil heating, Finite element analysis키워드:

사출 성형, CNT 필름 히터, 금형 가열, 형상적응형 가열, 온유 가열, 유한요소해석1. 서론

사출 성형은 열가소성 고분자 수지를 고온으로 용융시켜 금형 캐비티(Cavity) 내부를 채워 제품을 성형하는 생산 공정이다. 사출 성형에서 금형의 온도는 중요한 공정 변수로서 성형품의 품질 및 생산성에 직접적인 영향을 미친다[1]. 성형 단계에서는 가소화된 고분자 수지의 유동 특성 향상을 위해 금형온도를 높게 유지해야 하는 반면 성형이 완료되면 성형품을 고화시켜 제품을 취출할 수 있도록 금형의 온도를 낮게 유지해야 한다[2]. 금형의 냉각을 위해 금형 내부의 냉각회로(Cooling Channel)를 통해 냉각수를 순환시키는 방식을 사용하며, 일반적으로 고분자 수지의 특성에 따라 적정 온도의 온수를 순환시켜준다. 그러나 박육 사출 성형에서의 유동성 개선이나 웰드라인(Weld Line) 등의 성형 불량의 방지를 위해 금형 온도를 100°C 이상으로 높게 유지해야 하는 경우가 있으며[3], 통상적으로 냉각회로를 통해 온유(Hot Oil)를 주입하여 조절하거나 카트리지 히터(Cartridge Heater) 등을 사용하여 금형 가열을 실시한다[4]. 그러나 금형을 고온으로 유지할 경우 금형의 온도가 전체적으로 상승하여 냉각시간이 지연되고 결과적으로 생산성이 저하되는 단점이 있다.

상기 문제점을 개선하기 위해 금형 표면을 집중적으로 가열하여 고속으로 금형을 가열하는 급속 금형 가열(Rapid Mold Heating) 기법에 관한 연구가 진행되었다[5]. 급속 금형 가열 방법으로는 적외선 가열[6], 고온 증기 가열(Steam Heating)[7], 고주파 유도가열(High-Frequency Induction Heating) [8]등의 방법이 개발되어 성형성 향상, 웰드라인 등의 표면 특성 개선, 변형량 감소 등의 목적으로 활용되었다. 그러나 상기 공정들은 별도의 설비 구축이 필요하고 운전비용이 증가하는 단점이 있으며, 최근에는 금형 내부에 면상발열체를 삽입하여 별도의 설비 없이 사출 금형의 성형부만을 효율적으로 가열할 수 있는 내부삽입형 금형가열(Embedded Mold Heating) 기법이 개발되었다[9].

그러나 상기 면상발열체는 일반적으로 평면형으로 제작되어 곡면형 금형의 경우 가열 균일도가 저하되는 단점이 있다[10]. 본 연구에서는 곡면형 금형 표면의 가열 균일도 향상을 위해 카본나노튜브(Carbon Nanotube, CNT) 필름 히터를 사용한 금형가열 방법에 관한 연구를 수행하고자 한다. CNT 필름 히터는 CNT의 우수한 전열 특성을 이용한 히터로 CNT를 방사하여 그물(Web) 형태로 제작한 후 압착하여 필름 형태로 제작된다[11]. CNT 필름 히터는 우수한 전기적 안정성을 가지면서도 얇은 두께로 제작할 수 있어 유연성이 요구되는 웨어러블 기기 등의 가열에 사용되고 있다[12-14].

본 연구에서는 CNT 필름 히터를 사용한 곡면형 금형의 균일가열기술에 대한 연구를 진행하고자 한다. 이를 위해 전기방사와 직접 스피닝(Direct Spinning) 및 롤 프레싱 공정을 거쳐 CNT 필름 히터(두께 10 μm, 면저항 2 Ω/sq)를 제작하였고[15], 제작된 필름 히터를 곡면형 금형 내측에 삽입하여 가열할 수 있는 구조를 제시하였다. 제작된 필름 히터를 사용하여 단일 곡면 금형과 복합곡면 금형의 두 가지 형태의 금형을 가열할 수 있는 구조를 설계하고, 유한요소해석을 통해 가열 특성을 예측하였다. 또한 본 연구에서 제시한 CNT 필름 히터 기반 금형가열 방식과 기존의 온유 순환 방식의 금형가열 방식의 가열 특성 차이를 비교하여 금형 표면의 온도균일도 향상을 분석하였고, 실험적 비교를 통해 해석 결과의 타당성을 검증하였다.

2. 단일 곡면 금형의 균일 가열 특성 연구

2.1 단일 곡면 금형의 가열구조 설계

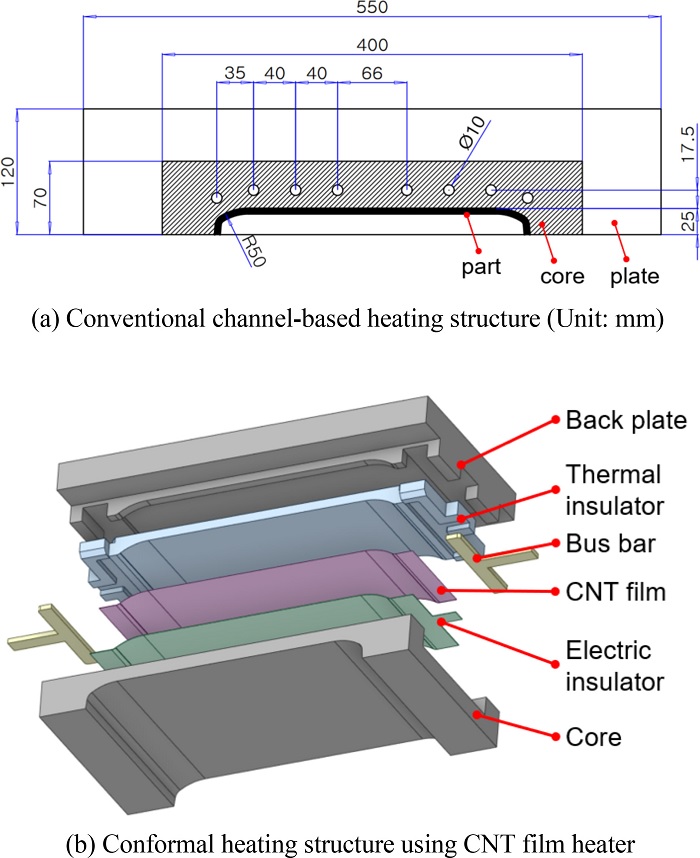

본 연구에서는 CNT 필름 히터를 적용한 곡면형 금형의 가열을 위해 단일 곡면 금형을 대상으로 가열구조를 설계하였다. Fig. 1(a)에 대상 금형의 고정측 단면을 도시하였으며, 성형품(Part)의 형상을 흑색 음영으로 표시하였다. 성형품은 길이 300, 폭 100, 두께 1.5이며, 높이 25 mm 형상에 양측으로 반경 50 mm의 곡률을 갖도록 설계하였다. 상기 제품은 PC/PBT 수지를 사용하여 성형되며, 성형성 향상을 위해 금형 온도를 고온으로 유지해야 한다. 이를 위해 Fig. 1(a)와 같이 금형 코어에 온유 순환회로를 사용하였으며, 성형면과 17.5 mm 떨어진 지점에 8개의 회로를 설계하였다. 온유회로의 직경은 모두 10 mm로 설계하였으며, 코어는 금형강(NAK80)을 사용하였다.

Fig. 1(b)에 CNT 필름 히터를 적용한 곡면형 금형의 구조를 도시하였다. 코어(Core)의 두께는 5 mm로 설계하였고, 재질은 금형강(NAK80)을 사용하였다. CNT 필름 양측에 전력 인가를 위한 부스바(Busbar)를 설치하였고, 재료는 동합금(C1100B-C)을 사용하였다. CNT 필름 하단에는 코어부로의 전류 차단을 위한 절연체(Electric Insulator)로서 유리섬유(Glass Fiber) 방염포를 삽입하였다. 또한 CNT 필름 히터 상측으로는 세라믹 단열판(ISOL600)을 삽입하였는데, 이는 금형 배판(Back Plate)으로의 열전달 차단을 위한 단열체(Thermal Insulator) 역할을 수행한다. Tables 1에 각각의 요소에 대한 재질과 두께정보를 요약하였고, 2에 해당 재료의 물성을 도시하였다.

2.2 단일 곡면 금형의 가열 특성 유한요소해석

상기 온유 순환 형식의 금형과 CNT 필름 히터 적용 금형의 가열 특성을 비교하기 위해 유한요소해석을 수행하였다. 유한요소해석은 ANSYS Workbench®를 사용하였으며, 대칭성을 고려하여 1/2 모델에 대해 해석을 진행하였다. 온유 순환 금형에서 180°C의 온유가 470 cc/s의 유속으로 유입되는 것으로 가정하였다. 이에 온유회로 내에서의 대류 열전달계수(h)는 식(1)을 사용하여 계산하였다[4]. 여기서 식(1)의 a는 0.8730이고, b는 0.333으로 계산되어 대류 열전달계수를 4,812.1 W/m2-K으로 부과하였다.

| (1) |

반면 CNT 필름 히터 적용 금형은 CNT 필름 히터에 18 kW의 전력을 인가하는 것으로 가정하여 해석을 수행하였다. 두 가지 경우 모두 금형 외측면에는 자연대류 조건(h = 5 W/m2-K)을 부여하였고, 대기 온도는 30°C로 설정하였다.

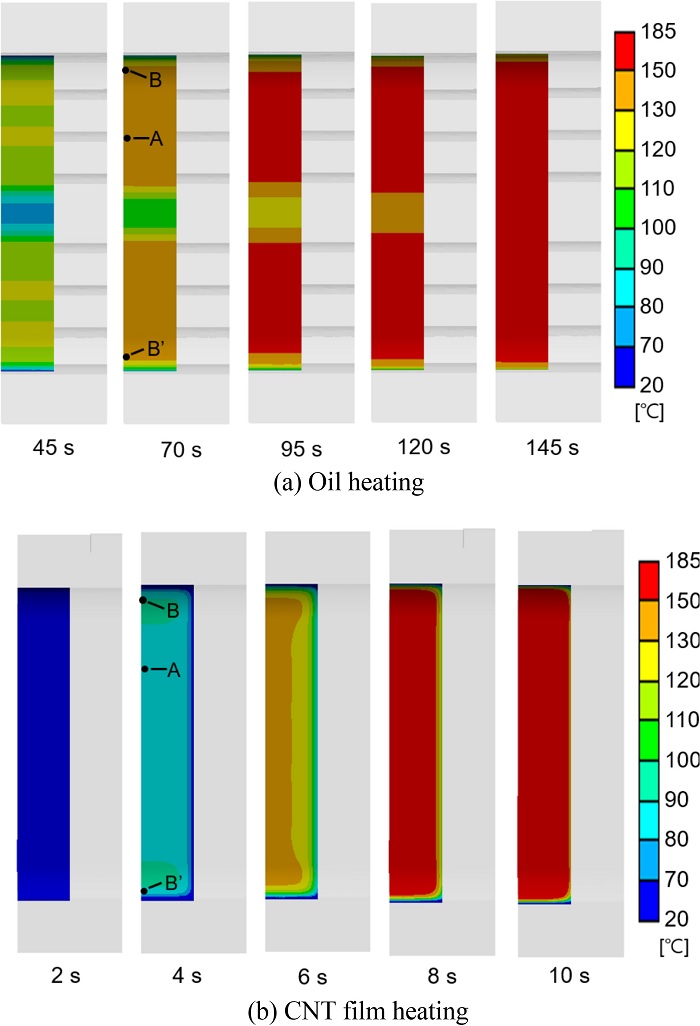

Figs. 2(a)와 2(b)에 온유 순환 금형과 CNT 필름 히터 적용 금형의 가열 시간별 금형 표면 온도 변화를 도시하였다. 온유회로 주변부터 온도가 상승하였고, 회로 간의 간격이 상대적으로 넓은 중앙부의 온도가 더디게 상승함을 알 수 있다. 성형부의 온도가 전체적으로 150°C 이상이 되기 위해 145초의 가열이 필요한 것으로 확인되었다. 반면 CNT 필름 히터 적용 금형의 경우 면상 발열을 하기 때문에 금형 표면 전체적으로 온도가 균일하게 상승하며, 8초 가열 시점에서 성형부의 온도가 전체적으로 150°C 이상으로 상승함을 확인할 수 있었다. 이는 온유 순환금형에 비해 1/19 수준으로 CNT 필름 히터가 금형 표면에 근접해 가열이 가능하기 때문에 가열속도가 획기적으로 상승함을 알 수 있다.

Surface temperature changes of the singly curved mold according to the mold heating types (Unit: °C)

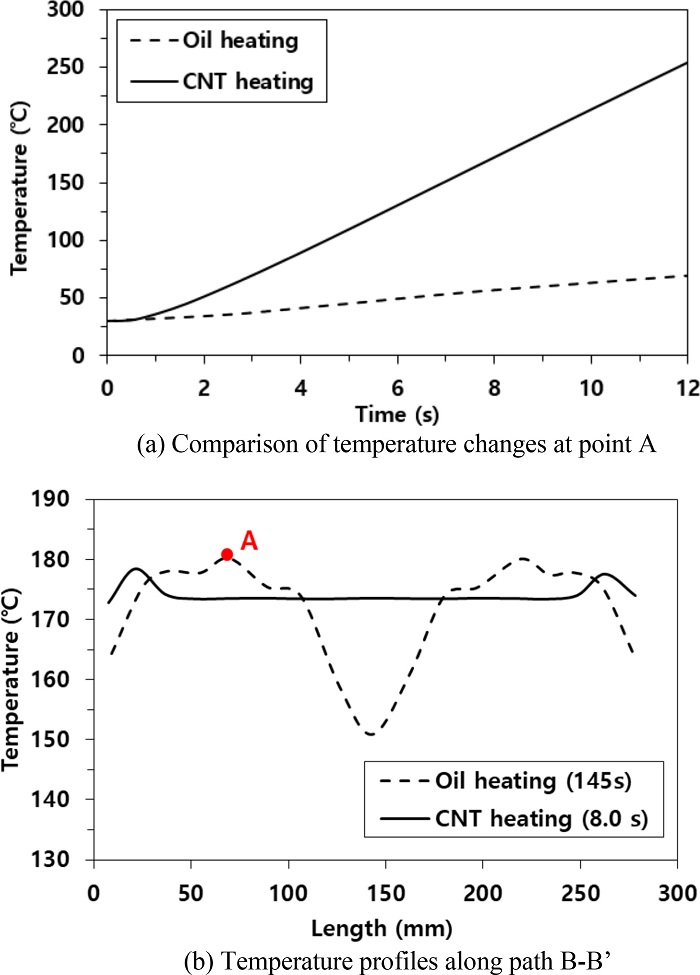

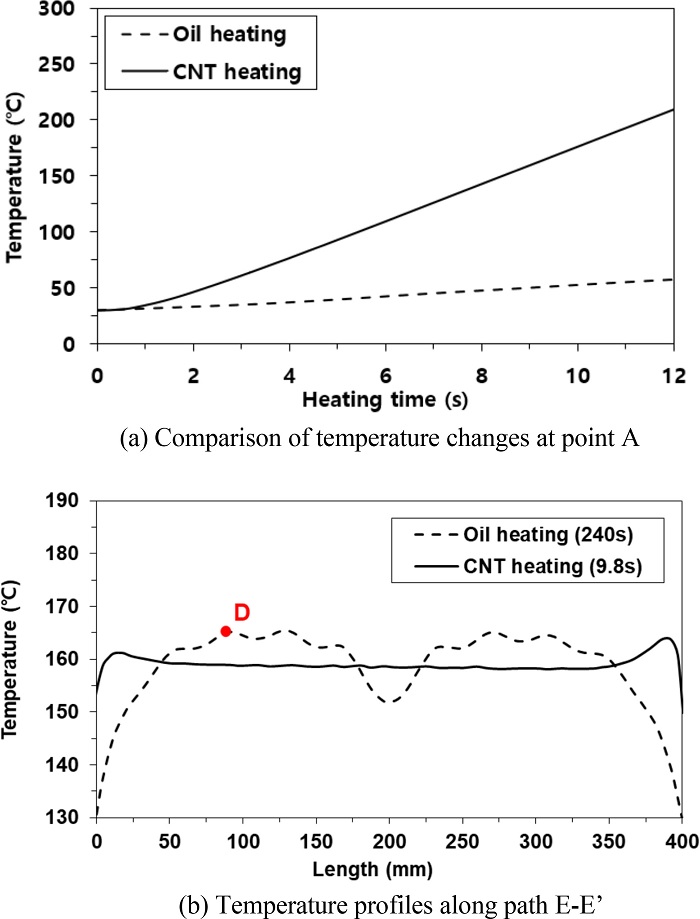

두 가지 금형 가열 방식의 가열속도를 비교하기 위해 Fig. 3(a)에 A 지점에서의 시간에 따른 온도 변화 그래프를 도시하였다. A 지점은 온유회로가 위치하는 지점(상측 기준 금형의 1/4지점)으로 선정하였다. 해당 위치에서 온유 순환 금형은 3.9°C/s의 가열속도를 보인 반면 동일 지점 CNT 필름 히터 적용 금형은 20.8°C/s의 가열속도를 보여 온유 순환 금형에 비해 5.3배 빠른 속도를 나타내는 것으로 확인되었다.

두 가지 가열 방식의 온도 균일도를 확인하기 위해 경로 B-B’에서의 표면온도 분포를 Fig. 3(b)에 비교하였다. 비교 기준시점은 각 금형에서 성형부가 전체적으로 150°C 이상으로 상승하는 시점, 즉 온유 가열의 경우 145초, CNT 필름 히터의 경우 8초 시점으로 선정하였다. 두 가지 결과를 비교하면 온유 순환금형은 온유회로의 위치에 따라 온도의 편차가 크게 발생한 반면 CNT 필름 히터 가열의 경우는 성형부에서 온도 편차가 적어 균일도가 획기적으로 향상되는 것으로 확인되었다.

2.3 실험적 검증

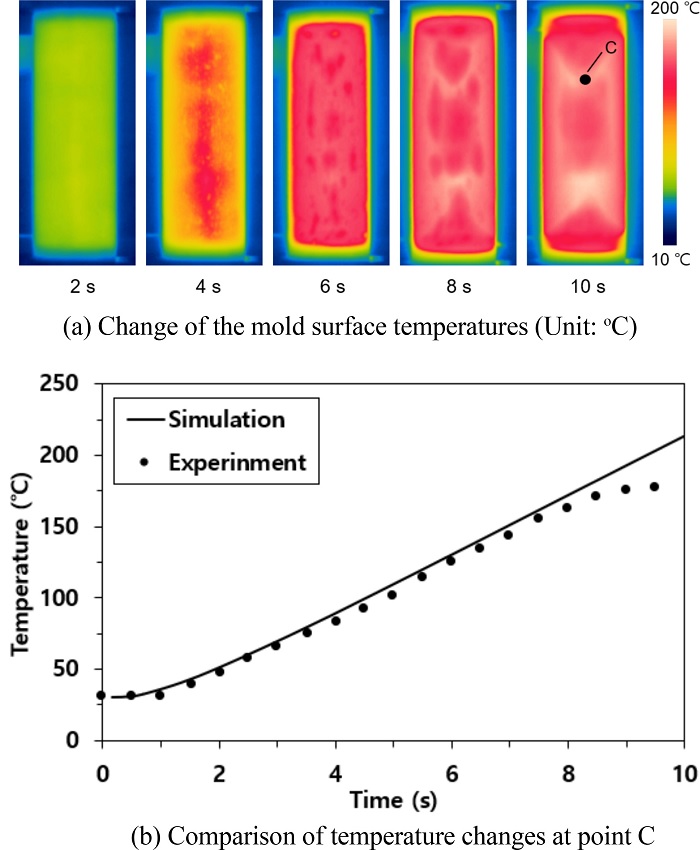

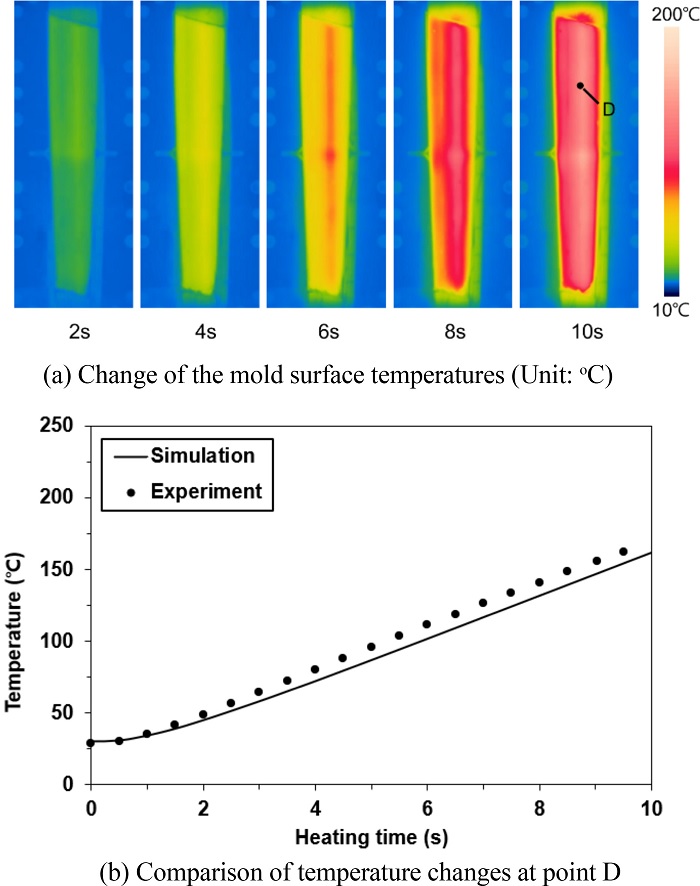

상기 CNT 필름 히터의 가열 성능을 확인하기 위해 실험적 검증을 실시하였다. 가열용 금형은 Fig. 1(b)에 도시한 구조로 제작하였다. CNT 필름 가열을 위해 18 kW의 전력을 인가하였고, 이때 전력 밀도는 58 W/m2에 해당한다. 온도 측정은 열화상 카메라(FLIR T450SC)를 사용하여 촬영하였고, 측정 결과의 신뢰성 확보를 위해 금형 표면에 PI 테이프를 부착한 후 실험을 수행하였다. Fig. 4(a)에 가열 시간별 금형 표면에서의 온도 분포를 도시하였다. CNT 필름에 전력을 인가한 후 성형부의 온도가 전체적으로 균일하게 상승함을 확인할 수 있으며, 10초 가열 시점에서 성형부의 온도가 150°C 이상으로 상승함을 확인할 수 있었다.

Fig. 4(b)에 전술한 유한요소해석과 실험의 결과를 비교하기 위해 성형부의 온도를 비교하였다. 유한요소해석에서의 A 지점과 동일한 위치를 C 지점으로 선정해 시간별 온도 변화를 비교하였다. C 지점의 가열속도는 19.4°C/s로 계산되어 해석 결과(20.8°C/s) 유사하게 나왔다. 상기 결과로부터 본 연구에서 수행된 전기-열 연계해석의 신뢰도가 높음을 확인할 수 있다.

3. 복합 곡면 금형의 균일 가열 특성 연구

3.1 복합 곡면 금형의 가열구조 설계

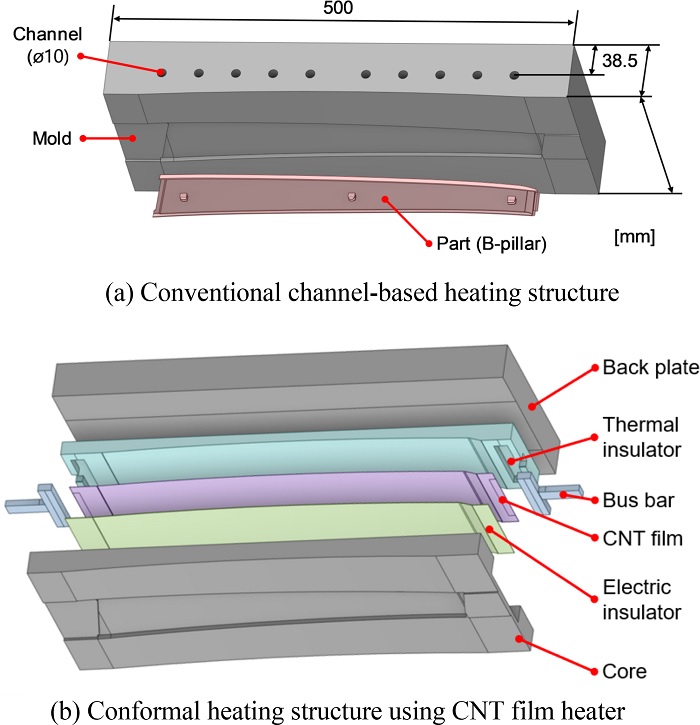

상기 연구 결과를 적용하여 자동차 외장부품(B-Pillar)용 금형의 가열에 적용하였다. Fig. 5(a)에 대상 제품 및 금형 형상을 도시하였다. 성형품은 길이 428, 두께 1.5 mm로 설계되었으며, 양측으로 곡률이 형성된 복합 곡면(Doubly-Curved Surface)으로 이루어져 있다. 금형은 가로 500, 세로 200, 높이 66 mm로 설계하였으며, 재료는 금형강(NAK80)을 이용하였다. 온유 순환 형식의 금형은 성형면의 반대쪽 면으로부터 38.5 mm 떨어진 지점에 온유회로 10개를 설계하였으며, 회로의 직경은 10 mm로 설계하였다. Fig. 5(b)에 CNT 필름 히터를 적용한 곡면형 금형 구조를 도시하였다. 기본적인 구조는 Fig. 1(b)의 단일 곡면 금형과 동일하게 설계하였으며, 각 재료의 물성은 Table 2에 도시된 물성과 같다.

3.2 복합 곡면 금형의 가열 특성 유한요소해석

상기 복합 곡면 금형의 가열 방식에 따른 가열 특성을 비교하기 위해 유한요소해석을 진행하였다. 유한요소해석은 ANSYS Workbench®를 사용하였다. 온유회로 내에서의 열전달 계수는 식(1)을 이용해서 계산된 4,812.1 W/m2-K으로 부과하였다. CNT 필름 히터 적용 금형은 18 kW의 전력이 부과되는 것으로 설정하였고, 금형 외측면에는 자연대류 조건을 부과하였다.

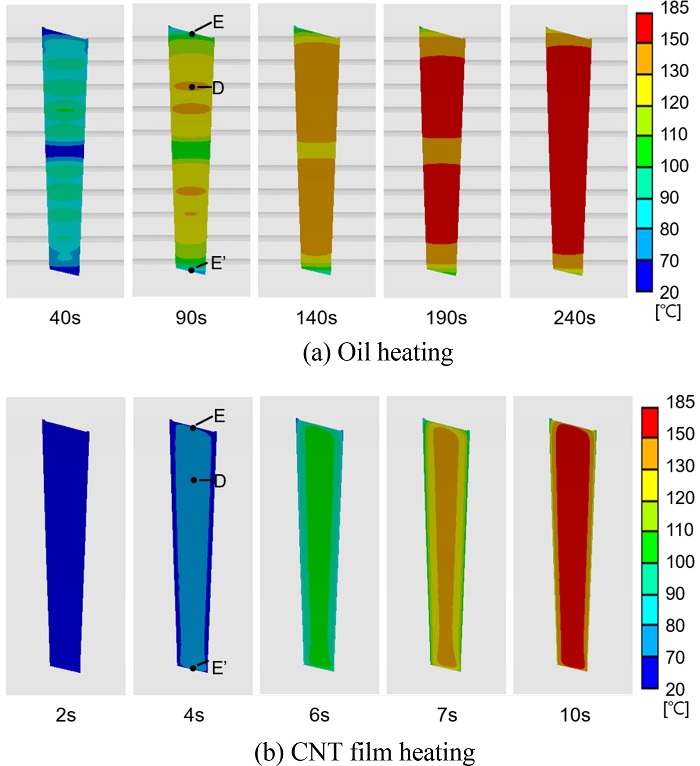

Fig. 6(a)에 온유 순환 금형의 가열 시간별 금형 표면 온도 변화를 도시하였다. 온유 순환 금형의 경우 온유회로 주변에서 온도가 상승하며, 회로의 간격으로 인해 중앙부가 온도 상승이 더디게 나타남을 알 수 있다. 또한 성형부의 온도가 전체적으로 150°C 이상이 되기 위해 240초의 가열이 필요한 것으로 확인되었다.

Surface temperature changes of the doubly curved mold according to the mold heating types (Unit: °C)

Fig. 6(b)에 CNT 필름 히터 적용 금형의 가열 시간별 금형 표면 온도 변화를 도시하였다. 온유 순환 금형과 달리 금형 표면 온도가 균일하게 상승하며, 9.8초 가열 시점에서 성형부의 온도가 전체적으로 150°C 이상으로 상승함을 알 수 있었다. 상기 가열 속도는 온유 순환 금형의 1/24 수준으로 CNT 필름 히터를 적용한 경우 빠르고 균일한 가열이 가능함을 알 수 있다.

두 가지 가열 방식의 가열속도를 비교하기 위해 Fig. 7(a)에 D 지점에서의 시간에 따른 온도 변화 그래프를 도시하였다. 온유 순환 금형은 2.7°C/s의 가열속도를 보인 반면 동일 지점 CNT 필름 히터 적용 금형은 15.1°C/s의 가열속도를 보였다. 이는 온유 순환 금형에 비해 5.6배 빠른 속도에 해당한다.

온유 순환 금형과 CNT 필름 히터 적용 금형의 가열 후 온도 균일도를 확인하기 위해 경로 E-E’에서의 표면온도 분포를 Fig. 7(b)에 비교하였다. 비교 기준 시점은 각 금형에서 성형부가 전체적으로 150°C 이상으로 상승하는 시점으로 설정하였고, 온유 가열의 경우 240초, CNT 필름 히터 가열의 경우 9.8초에 해당한다. Fig. 3(b)의 경우와 마찬가지로 온유 순환 금형은 온유회로의 위치에 따라 온도의 편차가 크게 발생한 반면 CNT 필름 히터 가열의 경우는 성형부에서 온도 편차가 적어 균일도가 획기적으로 향상되는 것으로 확인되었다.

정량적인 비교를 위해 각각의 경우에 대한 온도 균일도를 식 (2)를 사용하여 계산하였다. 여기서 Tmax, Tmin, Tavg는 각각 해당 경로 내에서의 최대, 최소, 평균 온도를 의미한다.

| (2) |

온유 순환 금형의 경우 240초일 때의 온도 균일도가 83.9%인 반면 CNT 필름 히터 적용 금형 가열의 경우 9.8초일 때의 온도 균일도가 94.4%로 향상됨을 알 수 있다. 추가적으로 시간에 따른 온도 균일도를 비교하면 온유 순환 금형의 경우 120초일 때 균일도가 79.4%, 240초일 때 83.9%로 차이가 발생함을 알 수 있다. 이는 초기에 온유 발생 위치에서 상대적으로 온도가 높은 반면 시간이 경과됨에 따라 금형 내부에서의 열전도로 인해 온도 편차가 점차적으로 감소됨을 의미한다. 반면 CNT 필름 히터 가열의 경우 가열시간 5초일 때의 균일도가 94.3%, 9.8초일 때의 균일도가 94.4%로 거의 유사함을 알 수 있으며, 이는 CNT 필름의 면상발열 효과로 인해 가열시간에 관계 없이 균일한 온도 분포를 얻을 수 있음을 의미한다.

3.3 실험적 검증

상기 CNT 필름 히터의 가열 성능을 확인하기 위해 실험적 검증을 실시하였다. 가열용 금형은 Fig. 5(b)에 도시한 구조로 제작하였다. CNT 필름 가열을 위해 18 kW의 전력을 인가하였고, 이때 전력 밀도는 53.5 W/m2에 해당한다. Fig. 8(a)에 가열 시간별 금형 표면에서의 온도 분포를 도시하였다. Fig. 4(a)의 결과와 유사하게 성형부 온도가 전체적으로 균일하게 상승함을 확인할 수 있으며, 10초 가열 시점에서 성형부의 평균 온도가 150°C 이상으로 도달함을 확인할 수 있었다.

Fig. 8(b)에 유한요소해석 결과(Fig. 7(a) 참조)와의 성형부(D 지점) 온도 변화를 비교하였다. 해석 결과에서는 15.1°C/s의 가열속도를 보인 반면 실험 결과에서는 16.1°C/s의 가열속도를 보여 전반적으로 유사한 결과를 보였다.

4. 결론

본 연구에서는 CNT 필름 히터를 사용한 곡면형 금형의 균일 가열기술에 관한 연구를 수행하였으며, 단일 곡면 및 복합 곡면을 가진 금형의 균일 가열을 위한 연구를 수행하였다. 연구를 통해 얻어진 주요 결론은 다음과 같다.

(1) 곡면형 금형의 균일 가열을 위해 CNT 필름 히터를 곡면부에 근접하게 장착하였고, 전기적 절연 및 열적 단열 구조를 적용하여 곡면부를 효과적으로 가열할 수 있는 구조를 제안하였다.

(2) 단일곡면 금형의 균일 가열을 위한 CNT 필름 히터 가열 구조를 설계하였고, 온유 순환 금형에 비해 가열속도를 최대 24배 향상시키면서 온도 균일도 또한 획기적으로 향상시킬 수 있음을 확인하였다.

(3) 복합곡면 금형의 균일 가열을 위한 CNT 필름 히터 가열 구조를 설계하였고, 온유 순환 금형에 비해 가열속도를 최대 19배 향상시키면서 온도 균일도 또한 획기적으로 향상시킬 수 있음을 확인하였다.

(4) 2가지 금형 가열 과정에서 전기-열 연계 유한요소해석을 수행하여 금형 표면의 온도 분포를 예측하였으며, 실험 결과와 의 비교를 통해 해석의 신뢰성을 입증하였다.

상기 결과로부터 본 연구에서 제안된 CNT 필름 히터는 곡면형 금형의 가열에서 기존 온유 순환 금형에 비해 가열속도 및 균일도 측면에서 장점이 보임을 알 수 있다. 향후 보다 복잡한 형상 제품의 사출 공정에 적용하기 위한 추가 연구를 수행하여 기술의 완성도를 높일 전망이다.

Acknowledgments

본 연구는 산업통상자원부 산업기술혁신사업(산업핵심기술 개발사업, No. 20004272)의 지원으로 수행된 결과임.

REFERENCES

-

Gao, F., Patterson, W., Kamal, M., (1993), Dynamics and control of surface and mold temperatures in injection molding, International Polymer Processing, 8(2), 147-157.

[https://doi.org/10.3139/217.930147]

-

Park, K., Seo, Y., Sohn, D., (2011), Automated mold heating system using high frequency induction with feedback temperature control, International Polymer Processing, 26(5), 490-497.

[https://doi.org/10.3139/217.2426]

-

Park, K., Choi, S., Lee, S.-J., Kim, Y.-S., (2008), Injection molding for a ultra thin-wall part using induction heating, Transactions of the Korean Society of Mechanical Engineers A, 32(6), 481-487.

[https://doi.org/10.3795/KSME-A.2008.32.6.481]

-

Guilong, W., Guoqun, Z., Huiping, L., Yanjin, G., (2010), Analysis of thermal cycling efficiency and optimal design of heating/cooling systems for rapid heat cycle injection molding process, Materials & Design, 31(7), 3426-3441.

[https://doi.org/10.1016/j.matdes.2010.01.042]

-

Yao, D., Chen, S. C., Kim, B. H., (2008), Rapid thermal cycling of injection molds: An overview on technical approaches and applications, Advances in Polymer Technology: Journal of the Polymer Processing Institute, 27(4), 233-255.

[https://doi.org/10.1002/adv.20136]

-

Chang, P. C., Hwang, S. J., (2006), Experimental investigation of infrared rapid surface heating for injection molding, Journal of Applied Polymer Science, 102(4), 3704-3713.

[https://doi.org/10.1002/app.24515]

-

Jeng, M.-C., Chen, S.-C., Minh, P. S., Chang, J.-A., Chung, C.-S., (2010), Rapid mold temperature control in injection molding by using steam heating, International Communications in Heat and Mass Transfer, 37(9), 1295-1304.

[https://doi.org/10.1016/j.icheatmasstransfer.2010.07.012]

-

Jeong, H.-T., Yun, J.-H., Park, K., Kwon, O.-K., (2007), A study on rapid mold heating system using high-frequency induction heating, Transactions of the Korean Society of Mechanical Engineers A, 31(5), 594-600.

[https://doi.org/10.3795/KSME-A.2007.31.5.594]

-

Jung, J.-W., Chang, N.-H., Lee, H.-J., Park, K., (2019), A study on embedded heating structure for plastic-metal hybrid molding, Transactions of the Korean Society of Mechanical Engineers. A, 43(2), 145-152.

[https://doi.org/10.3795/KSME-A.2019.43.2.145]

-

Oh, S. A., Ko, Y. B., Cha, B. S., Park, K., (2020), A study on thermal and flow characteristics of an injection mold using a detachable core module with embedded heating, Journal of the Korean Society for Precision Engineering, 37(5), 371-379.

[https://doi.org/10.7736/JKSPE.020.002]

-

Pop, E., Mann, D., Wang, Q., Goodson, K., Dai, H., (2006), Thermal conductance of an individual single-wall carbon nanotube above room temperature, Nano Letters, 6(1), 96-100.

[https://doi.org/10.1021/nl052145f]

-

Wu, Z. P., Wang, J. N., (2009), Preparation of large-area double-walled carbon nanotube films and application as film heater, Physica E: Low-Dimensional Systems and Nanostructures, 42(1), 77-81.

[https://doi.org/10.1016/j.physe.2009.09.003]

-

Liu, P., Liu, L., Jiang, K., Fan, S., (2011), Carbon-nanotube-film microheater on a polyethylene terephthalate substrate and its application in thermochromic displays, Small, 7(6), 732-736.

[https://doi.org/10.1002/smll.201001662]

-

Janas, D., Koziol, K. K., (2013), Rapid electrothermal response of high-temperature carbon nanotube film heaters, Carbon, 59, 457-463.

[https://doi.org/10.1016/j.carbon.2013.03.039]

-

You, J.-H., Lee, J.-W., Oh, S.-H., Park, K., (2021), Conformal mold heating and cooling using a carbon nanotube film heater and additively manufactured cellular metamaterial, International Journal of Precision Engineering and Manufacturing-Green Technology.

[https://doi.org/10.1007/s40684-021-00407-7]

M.Sc. candidate in the Department of Mechanical Design and Robot Engineering, Seoul National University of Science & Technology. Her research interest is numerical simulation for injection molding.

E-mail: osh516406@seoultech.ac.kr

B.S. candidate in the Department of Mechanical System Design, Seoul National University of Science & Technology. Her research interest is numerical simulation of injection molding.

E-mail: marvelouseunji@seoultech.ac.kr

Researcher in the Molds & Dies Technology Group, Korea Institute of Industrial Technology. His research area includes precision engineering and heat transfer process.

E-mail: ctood09@kitech.re.kr

Principal Researcher in the Molds & Dies Technology Group, Korea Institute of Industrial Technology. His research interest is numerical simulation and optimization of injection molding process.

E-mail: kaiser74@kitech.re.kr

Professor in the Department of Mechanical System Design Engineering, Seoul National University of Science & Technology. His research area includes numerical simulation, injection molding and additive manufacturing.

E-mail: kpark@seoultech.ac.kr