패턴 위치 정밀도 평가를 위한 레지스터 마크 각인 위치 측정 시스템

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Printed electronics is a manufacturing technology that fabricates electronic devices using printing techniques. Due to its characteristics of low cost and simple process, a roll-to-roll printing technique has been used to achieve the large area and mass production of flexible electronic devices such as a thin film transistor. In the roll-to-roll printing process, a fidelity of the engraved pattern position is one of the most important techniques to fabricate high resolution multi-layer electronic devices. In this study, an engraved register mark position measurement system was developed to numerically evaluate the position accuracy of engraved mark in printing roll. The proposed system is based on a high-precision encoder based position control system and a high-resolution machine vision system. The measurement error of the developed system is within the camera resolution ±2.1 μm, verifying the superiority of the system. Using the developed system, we measured the position errors of the engraved register marks for six industrial scale printing rolls. This study suggests that the position error of the engraved mark should be considered to achieve a high precision register control below ±10 μm and necessity of the developed system.

Keywords:

Printed electronics, Roll-to-Roll, Register error, Measurement system키워드:

인쇄전자, 롤투롤, 레지스터 오차, 측정 시스템1. 서론

인쇄전자(Printed Electronics)는 전도성 잉크를 사용하고 얇고 유연한 소재(Web)에 인쇄 기술을 적용하여 전자회로(Electronic Circuit)를 구성하는 제조 공정이다[1-6]. 인쇄전자는 공정이 간단하고 비용이 저렴하며, 고속·대량 생산이 가능한 이점이 있어, 유연 박막 트랜지스터(Thin Film Transistor, TFT), 인쇄 후막 히터(Thin Film Heater) 등 첨단 유연 제품 제조 공정에 활용되고 있다[7,8]. 상용 인쇄 롤을 사용하는 롤투롤(Roll-to-Roll, R2R) 인쇄전자 공정에는 그라비어 인쇄(Gravure Printing), 플렉소 인쇄(Flexo Printing), 스크린 인쇄(Screen Printing) 등이 있다[9,12]. 롤투롤 인쇄전자 공정에서 중첩정밀도(Overlay Accuracy)는 다층 전자회로를 형성하는데 가장 중요한 기술 중 하나이다[10,17]. 중첩정밀도는 인쇄 롤 패턴 형상 및 각인 정밀도, 레지스터 제어 성능 등에 의해 결정된다[7,8,11]. 레지스터 마크 각인 방법은 인쇄 롤 표면에 레이저 빔을 이용하여 레지스터 마크를 패터닝 한 후 에칭공정을 통해 레지스터 마크를 식각하는 방식을 사용하므로 인쇄 롤 패턴 각인 정밀도는 레이저 해상도, 레이저 조사 정밀도와 같은 레이저 각인 장비 성능에 영향을 받으며, 이에 따라 각인된 패턴 간 간격은 레이저 각인 장비 성능에 의해 결정된다[13,19].

다층 전자 소자에서 중첩정밀도는 ±30 μm 이내로 유지하는 것이 필수적이며[14,17], 유연 박막 트랜지스터를 포함한 인쇄전자 제품의 경우, 중첩정밀도 오차가 발생하게 되면 재료가 불규칙하게 구성되어 전파 방해를 받게 되므로, 회로 설계에 따른 인쇄 패턴 간 중첩정밀도는 ±10 μm 이내여야 한다[20]. 이에 따라, 현재까지 ±10 μm의 초정밀 레지스터 제어 정밀도 달성을 위한 연구가 활발히 진행되어 왔다. 레지스터 제어를 위해 진행된 선행 연구로 Lyapunov Stability Theorem을 활용한 비선형 레지스터 제어 법칙을 Yoshida 등이 제안 및 검증하였으며, ±0.1 mm의 레지스터 마크 중첩정밀도를 확인하였다[15]. 웹의 양단에 인쇄된 정렬 패턴과 광학 엔코더를 활용하여 웹의 위치 측정을 Seo 등이 연구하였으며, 30 μm의 정렬 패턴 간 측정오차를 달성하기 위해 레이저 표면 진동계와 비교측정하였다[16]. MD 방향 레지스터 오차를 기존 PID 제어 대비 58% 이상 개선하는 제어 알고리즘을 Kang 등이 개발하였으며[18], Jeon 등은 비전시스템에서 인식되지 않는 마크의 레지스터 오차를 처리하는 기법에 대해 연구하였다[1]. ±30 μm 이하 레지스터 제어 성능 구현을 위한 공정 최적화 알고리즘을 Lee 등이 개발하였으며[17], Kim 등은 60 μm 이하의 중첩정밀도를 위해 슬라이딩 구조의 인쇄 모듈과 고정밀 롤투롤 연속 스크린 인쇄 시스템을 개발하였다[5]. 비전 시스템(Vision System)을 이용한 중첩정밀도 측정을 Choi 등이 연구하였으며, ±50 μm의 중첩정밀도를 달성하였다[3].

중첩정밀도의 요소인 인쇄 패턴 형상 정밀도에 대해 진행된 선행 연구로 Gravure 인쇄 롤의 레이저 각인 공정을 Seo 등이 설명하였으며, Picosecond Laser를 이용하면 더욱 미세한 패턴의 정밀 가공이 가능하다는 결과를 확인하였다[13]. 레지스터 마크 위치에 대해 위상평균기법을 활용하여 패턴의 횡방향 위치오차를 Yoon 등이 측정하였으며[10], Kim 등은 그라비어 인쇄 시, 닥터 블레이드가 패턴 안을 파고드는 현상을 방지하기 위해 사선 / 화살표 모양의 패턴 형상을 적용하여 CMD (Cross Machine Direction) 방향의 레지스터 마크 인쇄성 개선을 시도하였다[4]. Lee 등은 레지스터 마크의 형상에 따른 측정오차를 비교하였다[14]. 선행 연구를 통해 중첩정밀도의 중요한 요소인 레지스터 제어 및 인쇄 패턴 형상 정밀도 개선을 위한 노력이 이루어져 왔음을 알 수 있다. 하지만, 인쇄 롤에 각인된 패턴 간 간격 등을 포함한 인쇄 롤 각인 정밀도는 ±10 μm의 중첩정밀도 제어에 필수적으로 고려되어야 할 요소임에도 불구하고, 현재까지 인쇄 롤 각인 정밀도 평가에 대한 연구는 미비하다.

본 연구에서는 각인된 레지스터 마크의 위치오차를 측정하기 위해 레지스터 마크 각인 위치 측정 시스템을 개발하였다. 0.5 μm 해상도의 정밀 엔코더를 상용 인쇄 롤에 직결하여 회전 변위를 정확하게 측정하고 제어하는 회전 변위 정밀 제어 시스템을 개발하고, 이를 통해 롤 회전 시 발생하는 회전 오차를 최소화하였다. 또한, 레지스터 마크 각인 위치를 추정하는 상관계수법(Correlation Coefficient) 기반의 템플릿 매칭(Template Matching) 기법을 이용하여 이상적인 레지스터 마크 이미지와 측정 대상 이미지를 비교하는 고해상도 머신비전 측정 시스템을 구현하였다[21-23].

개발된 시스템의 회전 정밀도 및 측정 정밀도는 실험적으로 검증되었으며, 실제 산업 규모의 인쇄 롤 각인 패턴 정밀도 평가에 적용되었다.

2. 레지스터 마크 각인 위치 측정 시스템 개발

2.1 레지스터 마크 각인 위치 측정 시스템 구성

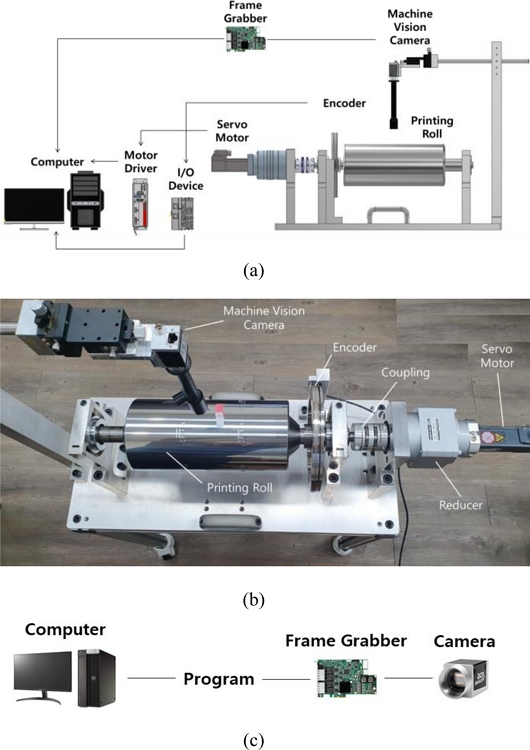

Figs. 1(a)는 레지스터 마크 각인 위치 측정 시스템의 구성도를 나타내며, 1(b)는 제작된 레지스터 마크 각인 위치 측정 시스템을 보여준다. 제안된 시스템은 머신비전(Machine Vision) 카메라, 서보모터(Servo Motor), 엔코더(Encoder), 인쇄 롤(Printing Roll)로 이루어졌다. 머신비전 카메라는 BASLER 사의 acA2440-20gm 모델로 해상도는 2,448 × 2,048 픽셀이며, 픽셀 크기는 3.45 × 3.45 μm이다. 렌즈의 배율은 1.68배이며, 렌즈의 FOV (Field of View)는 5 × 4.2 mm이다. 따라서 머신비전 시스템의 측정 분해능은 2.1 μm이다. 머신비전 카메라는 이더넷(Ethernet) 통신을 사용하여 컴퓨터에 이미지를 전송한다. 인쇄 롤을 회전시키는 서보모터는 백호프(Beckhoff) 사의 AM8012 모델을 사용하였다. Fig. 1(b)와 같이 인쇄 롤 축에 삽입된 엔코더는 레니쇼우(Renishaw) 사의 TONIC 모델로 회전 정밀도는 1.1 arcsec이다.

인쇄 롤의 회전각 측정을 위한 엔코더는 인쇄 롤 구동을 위한 서보모터의 회전이 감속기, 커플링을 거치면서 백래쉬, 관성 모멘트, 편심 등에 의해 발생하는 회전 오차를 최소화하기 위해 인쇄 롤 축에 직결하였다. 또한, 인쇄 롤의 측정 레지스터 마크 위치를 머신비전 카메라 측정 영역에 정확히 위치시키기 위해 PID (Proportional-Integral-Differential Controller) 제어기법을 사용하였다[24].

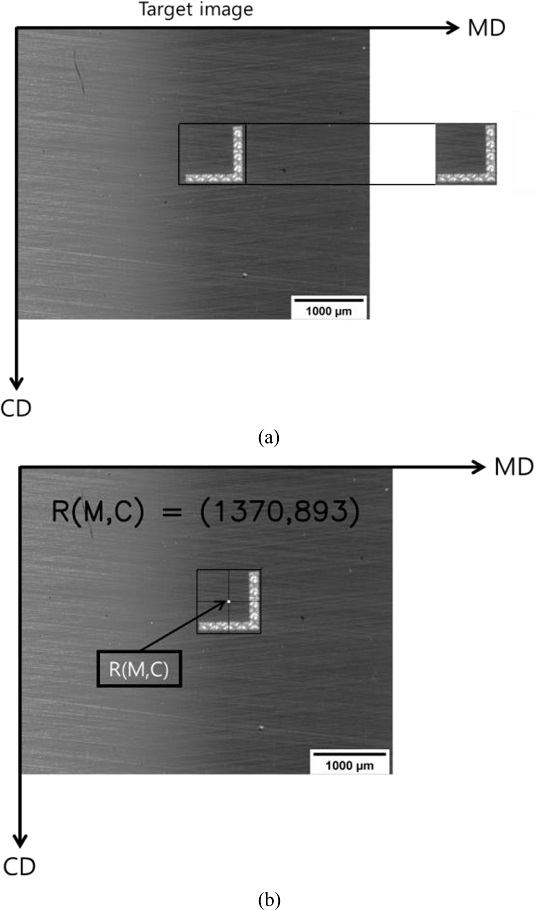

Fig. 1(c)는 머신비전 측정 시스템의 구성도를 나타내며, 머신 비전 카메라, PCI 기기인 프레임그래버(Frame Grabber) 및 컴퓨터로 이루어져 있다. 머신비전 시스템은 머신비전 카메라로 이미지를 획득하고, 프로그램을 통해 영상처리 및 분석 과정을 거쳐 원하는 정보를 추출한다. 템플릿 매칭 기법은 측정 대상 이미지(Target Image)와 이상적인 레지스터 마크 이미지(Template Image)의 위치별 명암 정도를 상관계수법을 이용한 계산을 통해 측정 대상 이미지에서 템플릿 이미지와 명암 정도가 가장 유사한 특정 영역을 찾는 기법이다[21-23]. 레지스터 마크 각인 위치 측정은 머신비전 카메라를 이용하여 얻은 측정 대상 이미지로부터 레지스터 마크의 이미지를 사각형 ROI (Region of Interest)로 지정 후 추출하여 템플릿 이미지로 저장하고, 템플릿 매칭 기법을 사용하여 측정 대상 이미지에서 레지스터 마크 위치를 찾는 방법을 사용하였다. 식(1)에서 상관계수법을 이용하여 측정 대상 이미지에서 측정된 레지스터 마크 이미지와 템플릿 이미지 간의 명암 오차를 R로 나타내며, R이 나타내는 영역의 사각형 중심점 위치 좌표를 R(M,C)라 한다.

| (1) |

여기서 T(MT,CT)는 템플릿 이미지의 좌표이며, O(MO,CO)는 측정 대상 이미지의 좌표이다. 좌표에서 M은 측정 시스템의 이송 방향(Web Moving Direction, MD), C는 측정 시스템의 폭 방향(Cross-Sectional Direction, CD)을 각각 나타낸다. Figs. 2(a)는 측정 대상 이미지와 템플릿 이미지를 나타내며, 2(b)는 상관계수법을 이용한 레지스터 마크 각인 위치 측정 결과를 나타낸다. 본 연구에 사용된 인쇄 롤 레지스터 마크의 크기는 0.85 × 0.85 mm이다.

2.2 레지스터 마크 각인 위치 측정 알고리즘

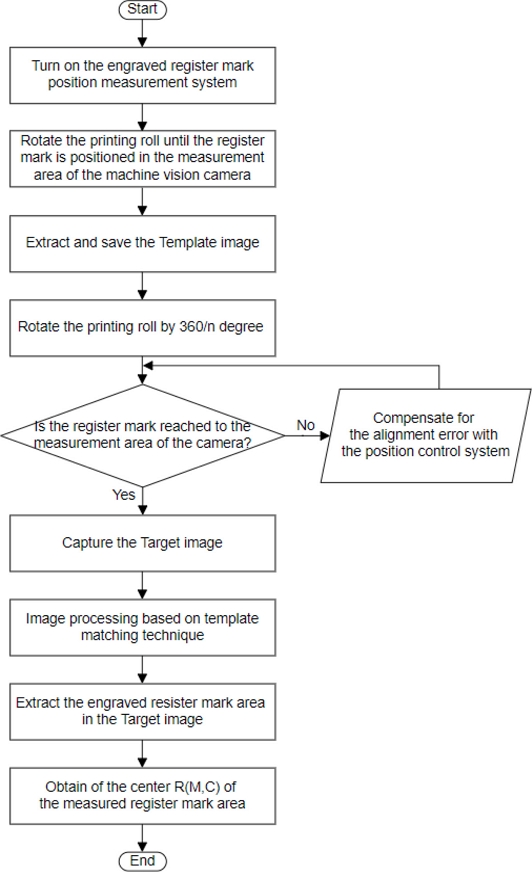

Fig. 3은 레지스터 마크 각인 위치 측정 순서도를 나타낸다. 레지스터 마크 각인 위치 측정 시스템 작동 순서는 아래와 같다.

- (1)레지스터 마크 각인 위치 측정 시스템(Engraved Register Mark Position Measurement System) 전원 인가

- (2)레지스터 마크 포함되어 있는 위치 영역 이동

- (3)템플릿 이미지(Template Image) 추출 및 저장

- (4) PID 제어기법을 이용한 엔코더를 통해 인쇄 롤을 정확히 360o/n 회전(n: 인쇄 롤에 각인된 레지스터 마크 개수)

- (5)측정 대상 이미지(Target Image) 획득

- (6)템플릿 매칭 기법 기반 영상처리 및 분석

- (7)측정 대상 이미지에서 레지스터 마크 각인 영역 확보

- (8)측정된 레지스터 마크 각인 영역 중심좌표 R(M, C) 도출

3. 실험적 검증 및 적용

3.1 레지스터 마크 위치 측정 시스템 측정 범위 검증

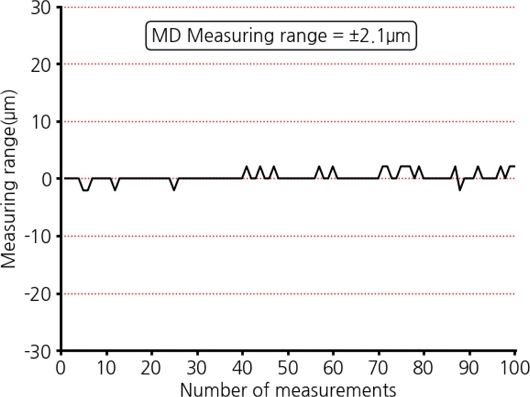

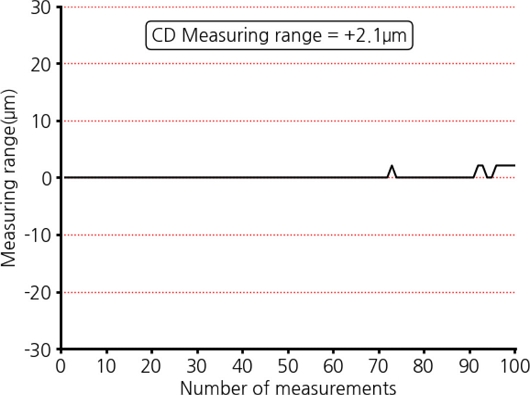

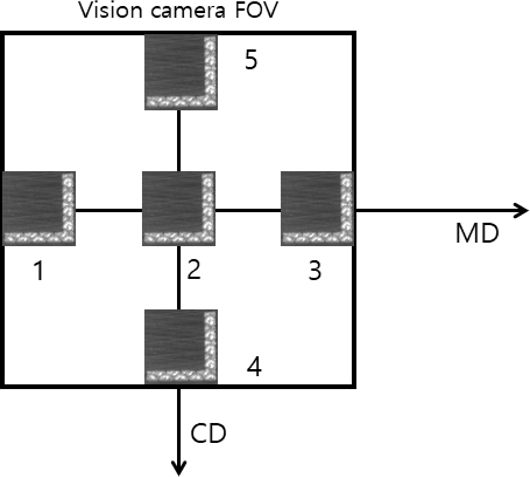

구성된 레지스터 마크 각인 위치 측정 시스템의 측정 성능 및 반복 측정 범위를 실험적으로 검증하기 위해 인쇄 롤에 직결된 엔코더를 활용하여 인쇄 롤을 정확히 1회전 시키고 템플릿 매칭 기법을 사용하여 각인된 레지스터 마크 위치를 측정하는 작업을 반복적으로 수행하였다. 본 방법을 통해 매 회전 시 각인된 레지스터 마크 위치의 변화를 추정함으로써 장착된 엔코더의 반복 측정 범위를 확인할 수 있게 된다. Fig. 4는 측정 시스템의 이송 방향 측정 범위 100회 반복 측정 결과를 나타내며, 구성된 측정 시스템의 이송 방향 측정 범위는 ±2.1 μm임을 확인하였다. Fig. 5는 측정 시스템의 폭 방향 측정 범위 100회 반복 측정 결과를 나타내며, 폭 방향 측정 범위는 +2.1 μm임을 확인하였다. 측정 시스템의 측정 범위는 100회 측정값의 최댓값, 최솟값으로 정의하였다. 머신비전 카메라의 측정 분해능이 ±2.1 μm라는 것을 고려하였을 때, 구성된 측정 시스템은 레지스터 마크 각인 위치를 정확히 측정할 수 있다는 것을 알 수 있다. 또한, 레지스터 마크를 머신비전 카메라 FOV 중심, 좌중간, 우중간, 중간 상단, 중간 하단에 위치시켜 이송 및 폭 방향 레지스터 마크의 기울어짐(Orientation)을 측정하였으며, 측정 시스템의 측정 범위 안에 속하였음을 확인하였다.

3.2 레지스터 마크 각인 위치 측정 시스템 적용: 실제 산업규모 인쇄 롤 각인 정밀도 평가

구성된 레지스터 마크 각인 위치 측정 시스템은 실제 산업규모(Industrial Scale) 인쇄 롤 측정에 적용되었다. 실제 산업규모의 인쇄 롤은 총 6개로 각 롤에는 8개의 레지스터 마크가 이송방향으로 균일하게 각인되어 있다. 인쇄 롤 표면에 일정 간격으로 새겨진 레지스터 마크의 위치오차를 측정하기 위해 첫 번째 레지스터 마크의 이미지를 템플릿 이미지로 저장한다. 다음 레지스터 마크에 도달하기 위해 엔코더를 활용하여 인쇄롤을 정확히 45o 회전시킨 후, 레지스터 마크 각인 위치 측정하는 방법으로 8개의 레지스터 마크 위치를 총 3회 반복하여 측정하였다.

Table 1은 총 6개 인쇄 롤 중 임의의 롤(인쇄 롤 1)의 레지스터 마크 번호에 따른 총 3회 이송 및 폭 방향 레지스터 마크 각인 측정 위치 및 평균±표준편차를 나타낸다. 표준편차의 범위가 레지스터 마크 각인 위치 측정 시스템의 측정 범위 안에 속하였으므로 레지스터 마크 각인 위치 측정 결과가 신뢰성이 있음을 알 수 있다. 또한, Table 1을 통해 첫 번째 레지스터 마크 중심점을 기준점 좌표(0, 0)로 지정 후, 각 레지스터 마크 중심점의 차이를 계산한 결과 각인된 레지스터 마크의 위치오차(Position Errors of the Engraved Register Mark, Position Error)가 발생함을 알 수 있다. Table 2는 총 6개 인쇄 롤 중 임의의 롤(인쇄 롤 1)의 이송 및 폭 방향에서 레지스터 마크의 위치오차를 나타낸다. 각 레지스터 마크의 위치오차는 첫 번째 레지스터 마크를 기준점 좌표(0, 0)로 지정 후, 각 레지스터 마크 위치 3회 평균값과 비교하여 계산하였다.

Average and standard deviation of the engraved register marks in MD and CD, according to the register mark number for printing roll 1

식(2)와 식(3)은 이송 및 폭 방향에서 발생하는 레지스터 마크의 위치오차 범위를 계산하기 위한 수학적 모델을 나타낸다. 본 모델에서 MDmaximum, MDminimum은 이송 방향 위치오차 최댓값, 최솟값을, MDrange of position error는 이송 방향 위치오차의 범위를 의미한다. CDmaximum, CDminimum은 폭 방향 위치오차 최댓값, 최솟값을, CDrange of position error는 폭 방향 위치오차의 범위를 의미한다.

| (2) |

| (3) |

Tables 3과 4는 총 6개 인쇄 롤 중 임의의 롤(인쇄 롤1) 측정 방법을 6개 인쇄 롤에 적용하여 나타낸 결과이다. 또한, Tables 1과 2와 같이 6개 산업규모 인쇄 롤의 8개 레지스터 마크 위치를 총 3회 측정하였다. 각 레지스터 마크의 위치오차는 첫 번째 레지스터 마크를 기준점 좌표(0, 0)로 지정 후, 각 레지스터 마크 위치 3회 평균값과 비교하여 계산하였다. Tables 3은 총 6개 인쇄 롤의 레지스터 마크 번호에 따른 이송 방향 위치오차 및 위치오차 범위를 나타내며, 4는 총 6개 인쇄 롤의 레지스터 마크 번호에 따른 폭 방향 위치오차 및 위치오차 범위를 나타낸다.

Position errors and the range of position error in MD, according to the register mark number for six printing rolls

Position errors and the range of position error in CD, according to the register mark number for six printing rolls

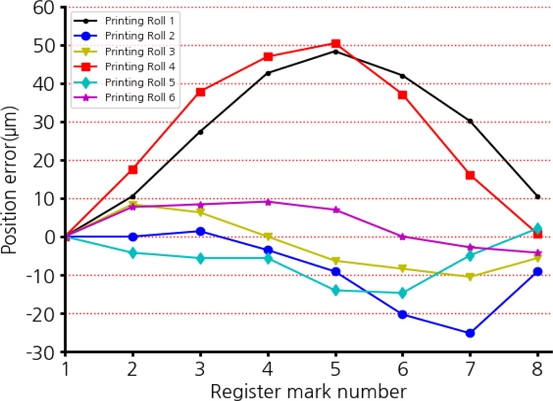

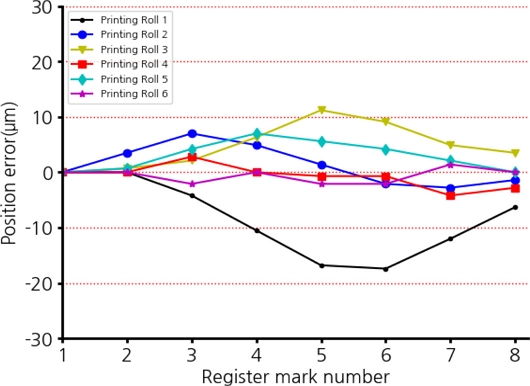

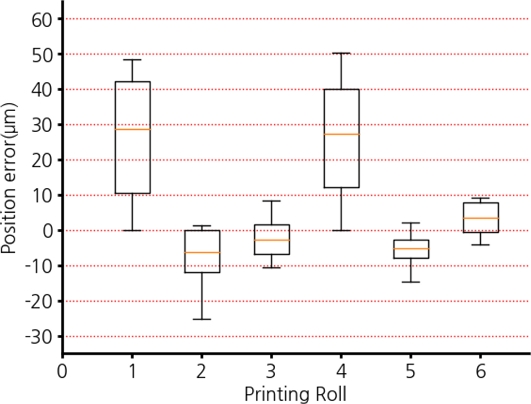

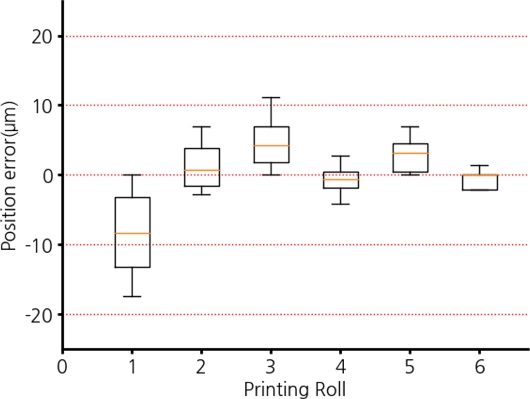

Figs. 6은 6개의 산업규모 인쇄 롤에 대한 이송 방향 위치오차 측정 결과이며, 7은 6개의 산업규모 인쇄 롤에 대한 폭 방향 위치오차 측정 결과이다. Figs. 8과 9는 각각 6개 산업규모 인쇄롤에 대한 이송 및 폭 방향 위치오차 측정 범위를 보여준다. Range Bar에서 위, 아래선은 최댓값, 최솟값을 나타내며, 중간 주황색 선은 평균값을 나타낸다. 또한, 사각형은 오차 분포 값의 25-75%를 나타낸다. 인쇄 롤 1의 이송 및 폭 방향 위치오차 범위는 48.3, 17.4 μm이며, 인쇄 롤 2의 이송 및 폭 방향 위치오차 범위는 26.6, 9.8 μm이다. 인쇄 롤 3의 이송 및 폭 방향 위치오차 범위는 18.9, 11.2 μm이며, 인쇄 롤 4의 이송 및 폭 방향 위치오차 범위는 50.4, 7.0 μm이다. 인쇄 롤 5의 이송 및 폭 방향 위치오차 범위는 16.8, 7.0 μm이며, 인쇄 롤 6의 이송 및 폭방향 위치오차 범위는 13.3, 3.5 μm이다. 6개 인쇄 롤의 이송 방향 위치오차 범위는 13.3-50.4 μm이며, 폭 방향 위치오차 범위는 3.5-17.4 μm이다.

본 실험을 통해 6개 산업규모 인쇄 롤에서 패턴 각인 정밀도 한계로 인해 레지스터 마크의 위치오차가 발생함을 확인하였다. 레지스터 마크의 위치오차는 인쇄 롤의 품질을 평가하는 중요한 요소임을 고려했을 때 본 실험 결과는 인쇄 롤의 품질을 향상시키기 위해 레지스터 마크의 위치오차를 개선해야 함을 시사한다.

4. 결론

본 연구에서는 고정밀 엔코더 기반 인쇄 롤 위치 제어 시스템 및 고해상도 머신비전 시스템을 기반으로 인쇄 롤에 각인된 패턴 위치를 측정하기 위한 레지스터 마크 각인 위치 측정 시스템을 개발하였다. 제안된 시스템은 MD 방향 ±2.1, CD 방향 +2.1 μm의 반복 측정 범위를 가졌으며, 이는 레지스터 마크의 각인 위치 정밀 측정에 효과적으로 사용될 수 있음을 시사한다. 개발된 시스템은 6개의 산업규모 인쇄 롤에 각인된 레지스터 마크의 위치오차 측정에 적용되었다.

측정 결과, 이송 방향 위치오차 범위는 13.3-50.4 μm, 폭 방향 위치오차 범위는 3.5-17.4 μm임을 확인할 수 있었다. 이는 레지스터 마크 간 간격을 균등하게 설계한다 하더라도 인쇄 롤 내 패턴 각인 시 패턴의 위치오차가 발생함을 보여준다. 본 결과는 레지스터 마크의 위치오차 측정 및 평가는 초정밀 중첩정밀도 달성에 필수적이며, 본 연구에서 제안된 레지스터 마크 각인 위치 측정 시스템의 필요성을 시사한다.

REFERENCES

-

Jeon, S. W., Park, J.-C., Nam, K.-S., Kim, C., Kim, D. S., Kim, C. H., (2014), Improvement of recognition of register errors and register control in roll-to-roll printing equipment by data compensation, Journal of the Korean Society for Precision Engineering, 31(11), 987-992.

[https://doi.org/10.7736/KSPE.2014.31.11.987]

-

Jung, M., Kim, H., Oh, D., (2015), Lateral position measurement system for precision alignment of roll-to-roll printing using alignment patterns and quantity of light, Transactions of the Korean Society of Mechanical Engineers A, 39(9), 879-884.

[https://doi.org/10.3795/KSME-A.2015.39.9.879]

-

Choi, J. G., Kim, H. S., Kwon, O. D., (2021), Vision control to improve superposition precision of roll-to-roll printed electronics, Korean Society of Technical Education and Training, 26(1), 63-68.

[https://doi.org/10.29279/kostet.2021.26.1.63]

- Kim, B. S., Ko, S. L., Kim, K. P., Kim, J. M., Park, J. H., (2021), Roll patterning for improving the cross machine direction printability of roll to roll gravure printing, Proceedings of the Korean Society for Precision Engineering 2015 Autumn Conference, 823-824.

-

Kim, G. E., Jeon, Y. H., Lee, M. G., Hong, M. S., Lee, T. M., Kwon, S., (2016), Development of continuous roll-to-roll screen printing system using a flat screen, Journal of the Korean Society of Manufacturing Technology Engineers, 25(3), 217-223.

[https://doi.org/10.7735/ksmte.2016.25.3.217]

- Kim, D.-M., Choi, J.-G., Kim, H.-S., (2010), Precision film control of roll to roll system for RFID printing, Journal of the Korean Society of Manufacturing Technology Engineers, 19(6), 867-874.

-

Perelaer, J., Smith, P. J., Mager, D., Soltman, D., Volkman, S. K., Subramanian, V., Korvink, J. G., Schubert, U. S., (2010), Printed electronics: The challenges involved in printing devices, interconnects, and contacts based on inorganic materials, Journal of Materials Chemistry, 20(39), 8446-8453.

[https://doi.org/10.1039/c0jm00264j]

-

Ko, S. H., Pan, H., Grigoropoulos, C. P., Luscombe, C. K., Fréchet, J. M., Poulikakos, D., (2007), All-inkjet-printed flexible electronics fabrication on a polymer substrate by low-temperature high-resolution selective laser sintering of metal nanoparticles, Nanotechnology, 18(34), 345202.

[https://doi.org/10.1088/0957-4484/18/34/345202]

-

Park, J.-Y., Park, J.-S., (2013), The present status and future aspects of the market for printed electronics, Journal of the Korea Institute of Information and Communication Engineering, 17(2), 263-272.

[https://doi.org/10.6109/jkiice.2013.17.2.263]

- Yoon, D. K., Lee, S. H., (2012), Phase averaged measurement method for registration mark accuracy in roll-to-roll process, Proceedings of the Korean Society for Precision Engineering 2012 Autumn Conference, 309-310.

-

Noh, J.-H., Kim, I., Park, S. H., Jo, J., Kim, D. S., Lee, T.-M., (2013), A study on the enhancement of printing location accuracy in a roll-to-roll gravure offset printing system, The International Journal of Advanced Manufacturing Technology, 68(5), 1147-1153.

[https://doi.org/10.1007/s00170-013-4907-z]

-

Hösel, M., Søndergaard, R. R., Angmo, D., Krebs, F. C., (2013), Comparison of fast roll-to-roll flexographic, inkjet, flatbed, and rotary screen printing of metal back electrodes for polymer solar cells, Advanced Engineering Materials, 15(10), 995-1001.

[https://doi.org/10.1002/adem.201300011]

- Seo, J., (2009), Laser engraving of R2R printing for printed electronic, Optical Science and Technology, 13(4), 25-31.

-

Lee, J., Isto, P., Jeong, H., Park, J., Lee, D., Shin, K.-H., (2016), Register mark measurement errors in high-precision roll-to-roll continuous systems: The effect of register mark geometry on measurement error, Applied Physics Letters, 109(14), 141602.

[https://doi.org/10.1063/1.4964262]

-

Yoshida, T., Takagi, S., Muto, Y., Shen, T., (2011), Register control of rotogravure printing press. Application of nonlinear control theory to sectional drive printing press, Electronics and Communications in Japan, 94(1), 17-24.

[https://doi.org/10.1002/ecj.10282]

-

Seo, Y., Yim, S., Oh, D., (2012), Alignment patterns and position measurement system for precision alignment of roll-to-roll printing, Transactions of the Korean Society of Mechanical Engineers A, 36(12), 1563-1568.

[https://doi.org/10.3795/KSME-A.2012.36.12.1563]

-

Lee, J., Seong, J., Park, J., Park, S., Lee, D., Shin, K.-H., (2015), Register control algorithm for high resolution multilayer printing in the roll-to-roll process, Mechanical Systems and Signal Processing, 60, 706-714.

[https://doi.org/10.1016/j.ymssp.2015.01.028]

-

Kang, H., Lee, C., Shin, K., (2013), Modeling and compensation of the machine directional register in roll-to-roll printing, Control Engineering Practice, 21(5), 645-654.

[https://doi.org/10.1016/j.conengprac.2012.09.012]

-

Lee, J., Kim, J., Noh, Y., Jeong, H., Lee, D., (2021), Advanced technique for achieving 10-μm-width fine lines in roll-to-roll continuous gravure printing, Precision Engineering, 69, 1-7.

[https://doi.org/10.1016/j.precisioneng.2021.01.001]

-

Lee, J., Shin, K., Jung, H., (2021), Control scheme for rapidly responding register controller using response acceleration input in industrial roll-to-roll manufacturing systems, IEEE Transactions on Industrial Electronics, 69(5), 5215-5224.

[https://doi.org/10.1109/TIE.2021.3084182]

-

Brunelli, R., (2009), Template matching techniques in computer vision: Theory and practice, John Wiley & Sons.

[https://doi.org/10.1002/9780470744055]

- Na, W. S., Eom, S. J., Jeong, Y. J., (2014), A traffic sign recognition system using template matching, Proceedings of the Korean Institute of Communications and Information Sciences, 820-821.

- Jo, K.-M., Cha, E.-Y., (2016), Method for detecting specific pedestrian based template in pedestrian crossing, Proceedings of the Korean Institute of Information and Commucation Sciences Conference, 363-366.

- Crowe, J., Chen, G., Ferdous, R., Greenwood, D., Grimble, M., Huang, H., Jeng, J., Johnson, M. A., Katebi, M., Kwong, S., (2005), PID control: New identification and design methods, Springer.

Appendix

APPENDIX

A1. 실제 산업규모 인쇄 롤

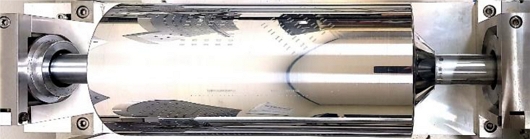

Fig. 10은 실험에서 사용된 실제 산업규모의 인쇄 롤 중 하나이다. 인쇄 롤에는 8개의 레지스터 마크가 이송방향으로 균일하게 각인되어 있다.

A2. 레지스터 마크 기울어짐 확인

Fig. 11은 머신비전 카메라 FOV에서 레지스터 마크 기울어짐 측정도를 보여준다. Fig. 11에서와 같이 하나의 레지스터 마크를 지정하여 FOV 중심인 2번에 위치시켜 기준점으로 잡은 후, 레지스터 마크를 1, 3번으로 이동하여 위치를 측정한다. 1-3번의 MD 방향 위치를 비교하여 시스템의 MD 방향 측정 정밀도 ±2.1 μm 범위에 속하였는지 확인하였고, 레지스터 마크를 4, 5번에 이동하여 위치를 측정한 후, 2, 4, 5번 CD방향 위치를 비교하여 시스템의 CD 방향 측정 정밀도 +2.1 μm 범위에 속하였는지 확인하였다. 총 6개의 인쇄 롤 레지스터 마크 위치 오차 측정 전에 레지스터 마크 기울어짐을 측정하였으며, 마크 기울어짐이 시스템의 측정 정밀도 범위에 속한다는 것을 확인하였다.

B.Sc. candidate in the Department of Mechanical Engineering, Sunchon National University. His research interest is mechanical design.

E-mail: leecm1009@naver.com

Professor in the Department of Advanced Components and Materials Engineering, Sunchon National University. His research interests include design of large-scale web handling systems, printed electronics, tension and register control, and fault diagnosis.

E-mail: jslee0505@scnu.ac.kr

Professor in the Department of Mechanical System, Gwangju Campus of Korea Polytechnics. His research interest is mechanical working and mechanical design.

E-mail: hskim3@kopo.ac.kr

Professor in the School of Mechanical and Aerospace Engineering, Sunchon National University. His research interest is mechanical design and manufacturing technology.

E-mail: jgchoi@scnu.ac.kr