캠볼트 항복 축력 향상을 위한 형상 최적화 방안 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Cambolt that has two slot shape in thread, have been widely used to adjust wheel alignment in Hyundai and Kia motors. These slots in thread make stress more concentrated, and lead to yield more easily. This paper describes the optimizing process of the Cambolt figure, to maximize the yield load. Contribution of the Cambolt design factors to yield load was verified, through actual test and finite element analysis. Using the DFSS (Design for Six Sigma) method, we optimized the design factors of Cambolt, and confirmed the yield load was enhanced. This new Cambolt can provide more stable wheel alignment joints, by using a higher range of preload.

Keywords:

Cambolt, Yield load, Wheel alignment, FEA analysis키워드:

캠볼트, 항복 축력, 휠 얼라인먼트, 유한요소해석1. 서론

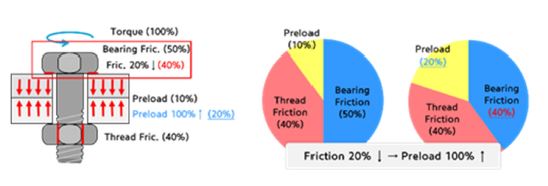

체결이란 볼트나 너트에 토크를 인가하여 볼트를 인장시켜 발생한 축력을 통해 체결물을 고정하는 것을 지칭한다. 이때 인가한 토크는 모두 볼트의 축력으로 전환되는 것이 아니라 대부분 마찰로 인해 손실되고 일부만 축력으로 전달되는데 통상적으로 90% 정도가 마찰로 손실된다. 이러한 마찰 손실의 경우 체결부의 형상 및 재질, 표면처리 등에 의해 편차가 발생하게 되는데 Fig. 1에서 볼 수 있듯 마찰력의 작은 편차가 축력에는 큰 영향을 미치게 된다. 즉 축력을 발생시키고자 토크를 인가했을 때 축력으로 전달되는 힘은 마찰 및 볼트/너트 형상의 영향을 받게되며 그 관계식은 아래와 같다[1].

| (1) |

| (2) |

볼트의 형상과 관련된 Parameter (d, d2, P, Dw)를 제외하면 토크(T)와 축력(F)의 관계는 마찰계수(μb, μth)에 의해 결정되는 것을 알 수 있다. 이러한 마찰계수는 자연적으로 산포를 가지므로 동일 토크로 체결할지라도 축력은 산포를 가지게 된다[2].

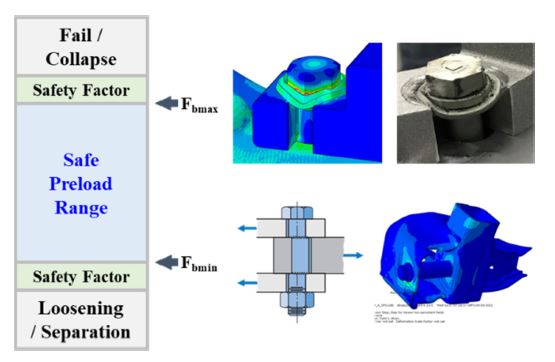

이러한 축력 산포를 고려하여 안정적인 체결부를 설계하려면 최소 필요 축력(Fbmin) 및 최대 허용 축력(Fbmax)을 산출하여 축력 산포 범위가 두 값의 사이에 위치하도록 하여야 한다. 최소 필요 축력이란 외력에 의한 볼트 풀림, 체결부 분리가 발생하지 않는 최소한의 축력으로 외력에 의한 전단 외력 및 다양한 요인에 의한 축력 저하량을 FEA 및 실측, 예측 이론 등을 통해 산출한다. 최대 허용 축력은 체결부에 함몰이나 파손이 발생하지 않는 최대의 축력으로 FEA 및 실측 등을 통해 피로, 항복, 파단 여부를 기준으로 산출한다.

본 연구의 주제인 캠볼트의 경우 휠 얼라인먼트 체결부에서 사용되는데, 휠 얼라인먼트란 자동차 바퀴의 위치, 방향 및 밸런스 등을 올바르게 정렬하는 작업을 뜻하며 이것이 올바르지 않으면 주행 불안정(핸들 틀어짐 및 쏠림 현상) 및 타이어 마모 등의 품질 문제를 야기시킨다. 당사의 후륜 멀티링크 타입 서스펜션의 경우 캠볼트를 사용하여 이를 조정하는데, 캠볼트 헤드를 회전시켜 캠볼트 헤드부의 캠과 너트측 캠플레이트 와셔가 크로스 멤버의 가이드를 밀어 캠볼트에 체결된 암의 위치를 조정하여 암에 연결된 액슬의 캠버, 토우 등을 조정하게 된다.

따라서 캠볼트 헤드부의 캠과 캠플레이트 와셔는 동일 선상에 정렬되어야 하는데, 이를 위해 당사의 캠볼트는 캠플레이트 와셔 삽입을 위해 나사산부에 2중 키홈 구조를 사용하고 있으며, 이로 인해 캠볼트는 불완전 나사산을 가지게 된다. 이러한 구조는 너트 나사산과의 접촉 면적을 감소시키고, 절삭부에 응력이 집중되어 동일 호칭경 대비 항복 축력 저하가 발생한다. 이에 반해 캠볼트 체결부의 경우 액슬, 쇽업소버 등으로부터 강한 외력이 들어와 필요 축력이 높다.

따라서 캠볼트 체결부의 경우 낮은 항복 축력과 높은 필요 축력을 가지므로 가용한 축력 범위가 부족해 적정 체결 토크 산출 및 체결부 강건 설계에 어려움이 발생하고 있다. 이러한 문제에 대응하기 위하여 캠볼트 형상 최적화를 통해 캠볼트 항복 축력을 최대화하는 연구가 매우 필요한 상황이나, 현재 이와 관련한 연구는 이루어지지 않고 있다. 이에 본 연구에서는 현재 휠 얼라인먼트 체결부에 사용하는 캠볼트를 기준으로 FEA를 활용하여 각 설계 인자별 최적화를 통해 항복 축력을 최대화할 수 있는 최적 형상 도출을 목표로 하였다.

2. 캠볼트 항복 영향 인자 도출

2.1 캠볼트 주요 설계 인자 선정

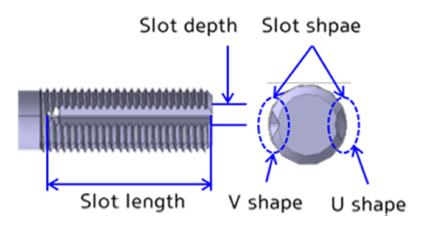

캠볼트 최적 형상을 도출하기 위하여 캠볼트 설계 인자 중 항복 축력 영향 요소 및 각 요소별 최적 형상을 도출해야 한다. 결과의 정합성 및 신뢰성 확보를 위하여 각 인자별 다양한 조합의 캠볼트 형상에 대한 항복 축력값이 필요하므로, FEA를 이용하여 각 설계 인자별 조합에 따른 항복 축력 산출을 진행하였다. 캠볼트 설계 인자들 중 캠 조정용 홈 형상 관련 설계 인자를 3종 선정하였으며, 선정한 설계 인자는 Fig. 5에 나타내었다[3].

2.2 캠볼트 항복 축력 해석 모델 구축

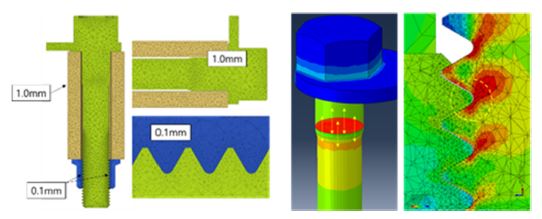

캠볼트 형상별 축력 부여 시 응력 분포 및 항복 축력 산출을 위한 FEA 해석 모델은 Fig. 6과 같이 구성하였다. 해석 모델은 CATIA를 사용하여 모델링하였고, 격자 생성은 Hypermesh, 인장 해석은 Abaqus를 사용하였다. 나사산부의 경우 응력이 집중되어 수렴성이 떨어지므로 Mesh Size를 0.1로 생성하였으며, 볼트 상단부 및 지그 모델의 Mesh Size는 1.0 mm로 생성하였다. 캠볼트 형상에 따라 다소 차이가 있으나 Node 개수는 약 1,000,000개, Element는 약 5,000,000개 내외로 생성하였다. 볼트 축력 부여 방식은 볼트의 인장/항복을 관찰하기 위하여 Shank 부에 Pretension Section을 생성하여 인장력을 부여하는 Pretension Bolt 기법을 사용하였으며, Contact Property는 Penalty Method를 사용하였다[4].

각 접촉면의 마찰계수는 실제 부품의 마찰계수 시험 값을 적용하였다. Material Properties는 각각 캠볼트 및 플랜지 너트에 사용되는 10.9, 8.8 T의 물성치를 적용하였으며[5], 축력 부여시 지그의 변형에 의한 영향을 배제하기 위하여 지그는 Rigid Body로 설정하였다.

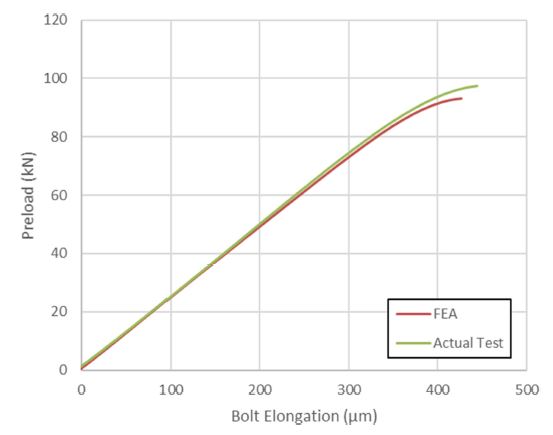

해당 모델링의 정합성을 검증하기 위하여 실부품 인장 시험 및 FEA 결과를 비교하였다. 비교 결과 FEA 및 실부품 인장 시험의 거동이 매우 유사함을 확인하였다(Fig. 7 참조).

2.3 캠볼트 항복 축력 해석 모델 구축

캠볼트 주요 설계 인자별 항복 축력 영향성을 평가하고 각 형상별 FEA 결과 정합성 검증을 위하여 기존 형상을 기준으로 각 인자별 치수를 변경하여 캠볼트를 모델링한 뒤 항복 축력 해석 모델을 통해 각 사양별 항복 축력을 산출하고 시제품을 제작하여 항복 축력 거동 경향성을 비교하였다. 아래 Table 1은 각 단일 설계 인자별 해석 사양을 표기하였다.

- ① Slot Length: 플레이트 삽입 최소 필요 길이(24), 최대 길이(32) 기준 3 mm 간격으로 4 Level로 선정

- ② Slot Depth: 1.5 미만일 시 캠플레이트 고정 불가하고 단조 금형 편차 고려 1.5, 2.0 mm 2 Level로 선정

- ③ Slot Shape: 홈 형상 및 홈 개수별 성능 비교 위한 3 Level 선정(U/V: U Shape, V Shape 복합 형상)

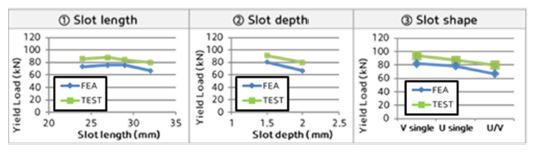

FEA 및 시제품 실측 결과는 Fig. 8에 나타낸 것처럼 해석 결과와 실측 결과가 동일한 경향성을 보이는 것으로 나타났으며, 각 인자별 항복 축력 기여도는 각각 Slot Shape, Slot Depth, Slot Length 순으로 나타났다. 3가지 인자 모두 나사산부의 유효 단면적의 증가에 따라 항복 축력이 증가하는 결과를 보였으며, 유효 단면적 증가에 미치는 영향이 클수록 항복 축력 증가에 크게 기여하는 것으로 나타났다. 절댓값에 있어서 차이가 발생한 부분은 해석 시 사용한 물성치와 실부품의 물성치 차이에서 기인한 것으로 확인되어 이후 해석시 실부품의 물성치를 적용하여 해석을 진행하였다.

3. 캠볼트 최적 형상 도출

각 설계 인자별 항복 축력 영향도 정량화 및 인자간 교호 작용을 확인하기 위하여 DFSS (Design for Six Sigma) 기법을 활용하였으며, 이를 통해 도출한 최적화 설계 사양에 대하여 캠볼트 시제품을 제작하여 항복 축력 개선을 검증하였다. 최적화 목표는 캠볼트의 형상 개선을 통한 항복 축력 최대화로 정특성 중망대 특성에 해당한다. 최적화의 기본 조건으로는 캠 플레이트 삽입 및 고정에 영향이 없는 것으로 삼았다.

3.1 캠볼트 설계 인자별 항복 영향도 평가

앞선 단일 설계 인자별 검증을 통해 FEA와 실부품 계측의 경향성이 동일함을 확인하였으므로, FEA를 활용한 직교표 실험을 통해 다양한 조합의 항복 거동을 관찰하였다. 설계 제어 인자로는 캠볼트 설계 인자 3종으로 선정하였으며, 각 제어 인자 정의 및 수준은 Table 2에 정리하였다. 제어 수준 선정 기준은 설계 인자별 해석 정합성 검증 당시 설계 사양 선정 사유와 동일하다. 노이즈 인자로는 체결 공구, 표면처리에 의한 마찰계수 편차 등이 있으나 FEA 분석을 통해 해당 노이즈 인자를 배제할 수 있어 고려하지 않았다.

3.2 직교표 실험 결과 및 분석

제어 인자에 따라 모델링을 실시하여 총 9개의 모델을 구성하였다. 항복 축력 검증은 각 모델별로 FEA 모델을 구성하여 해석을 통해 산출하였다. 모델별 제어 인자 조합 및 항복 축력 결과는 Table 3에 정리하였다.

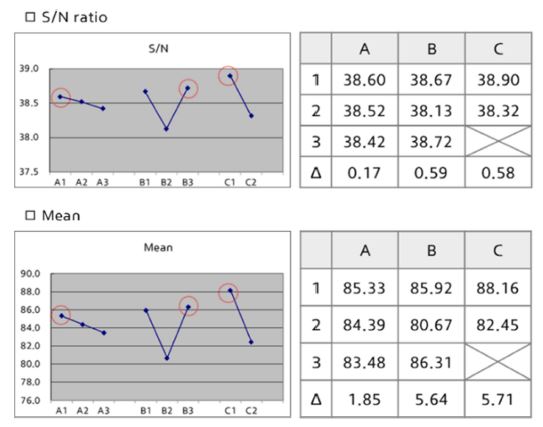

FEA 결과를 토대로 직교표 실험을 실시하였다. 각 시험 결과는 Table 3에 정리된 바와 같고, 이를 바탕으로 반응표를 작성한 결과는 Fig. 9에 나온 바와 같다. S/N 비 및 Mean 값을 통해 도출한 각 인자별 최적 형상은 다음과 같다.

또한 앞서 시행한 단일 설계 인자별 시험 결과(실측 및 해석)와 본 직교표 실험 결과의 제어 인자별 기여도 및 영향력 분석 결과 또한 동일한 경향을 보이는 것으로 확인되었다.

Case 1 단일 설계 인자별 시험 결과

: Slot Shape > Slot Depth > Slot Length

Case 2 DFSS 시험 결과

: Slot Shape > Slot Depth > Slot Length

즉 나사산부의 유효 단면적을 최대화할수록 항복 축력 향상에 크게 기여하는 것을 알 수 있다.

3.3 캠볼트 최적 형상 도출

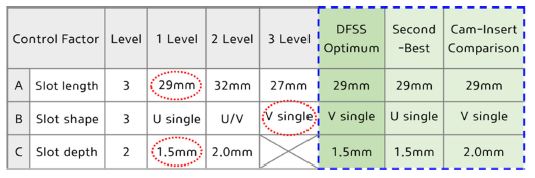

직교표 시험 결과를 바탕으로 Fig. 10과 같이 캠볼트 최적 형상안 3종을 선정하였으며 선정 사유는 아래와 같다.

- ① DFSS Optimum: 직교표 시험 결과 기준 각 제어 인자별 최적 조합 선정

- ② Second-Best: 직교표 시험 결과 교호 작용을 고려 인자별 조합 중 두 번째 높은 값을 가지는 조합 선정

- ③ Cam-Insert Comparison: 홈 깊이는 캠플레이트 와셔와의 접촉 면적에 직접적으로 영향을 끼쳐 휠 얼라인먼트 조정에 가장 중요한 성능 인자이므로 추후 Slot Depth 축소 사양과 내구 비교 검증을 위해 Slot Depth 현 사양 유지 및 나머지 인자 최적화 사양 선정

3.4 캠볼트 최적 형상 항복 축력 검증

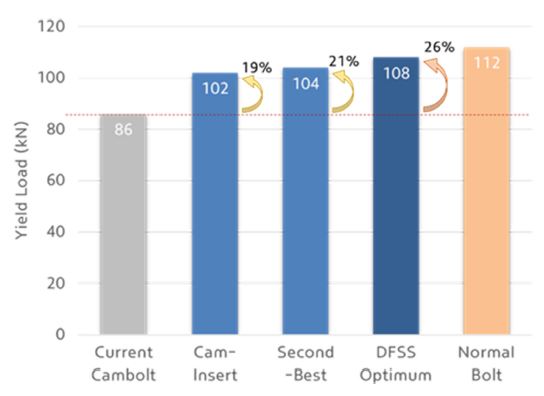

DFSS를 통해 선정한 3가지 사양의 최적 형상에 대하여 시제품을 제작해 항복 축력을 계측하고 기존 대비 항복 축력 향상 여부를 검증하였으며 결과는 다음과 같다[6].

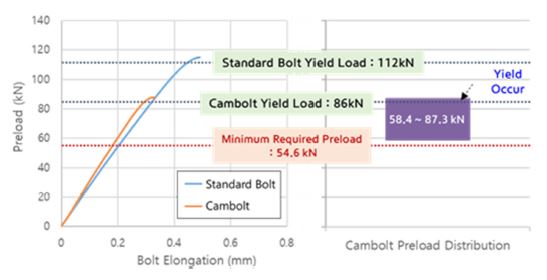

※ 캠볼트 기존 형상 항복 축력: 86 kN

① DFSS Optimum: 108 kN (26%↑)

② Second-Best: 104 kN (21%↑)

③ Cam-Insert Comparison: 102 kN (19%↑)

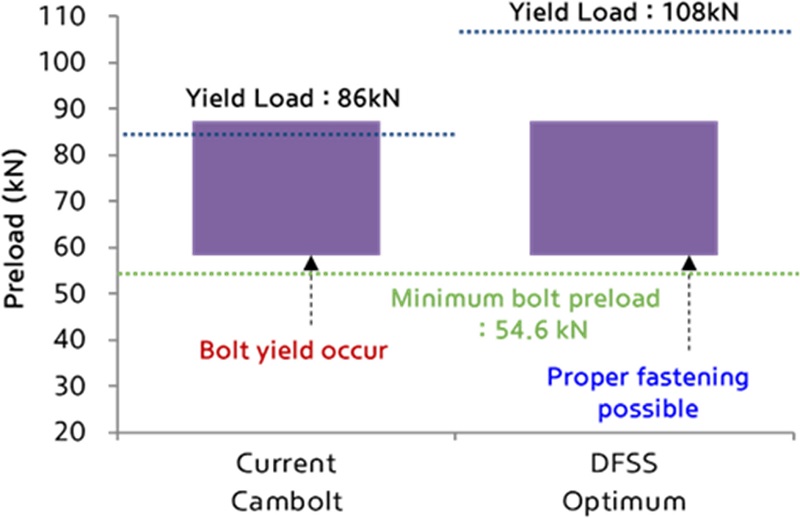

본 실험을 통해 최적 사양 적용 시 Fig. 11에서 확인할 수 있듯 동일 호칭경의 Normal Bolt (M14 10 T)와 동등 수준의 축력 범위가 가용해짐을 확인하였다. 본 최적 형상 캠볼트 적용을 통해 Fig. 12 사례와 같이 필요 축력-항복 축력 간의 간격이 협소한 경우 별도의 호칭경 및 강도 상향 없이 체결부 설계 안정성 확보가 가능해질 것으로 기대된다. 또한 나사산부 유효단면적 및 나사산 접촉 면적이 증가를 통한 항복 축력 향상을 통해 동일 축력에서 Goodman Diagram 기준 피로 내구 성능이 기존 캠볼트 대비 약 30%가량 향상되는 것으로 확인되었다.

4. 결론

(1) 캠볼트의 경우 휠 얼라인먼트 조정을 위하여 나사산부에 2중 키홈 구조를 가져 불완전 나사산으로 인해 동일 호칭경 볼트 대비 항복 축력 저하가 발생한다.

(2) 휠 얼라인먼트 체결부의 경우 다양한 부품과 체결되어 강한 외력이 들어오는데 반해 캠볼트의 경우 형상적인 특성으로 인해 항복 축력이 낮아 가용한 축력 범위가 작아 체결부 안정성 향상을 위하여 캠볼트 형상 최적화를 통한 항복 축력 증대가 필요하다.

(3) 캠볼트 형상 최적화를 통한 항복 축력 최대화를 위해 FEA를 활용하여 설계 인자 사양별 항복 축력을 산출하였으며, 해석 모델과 동일한 시제품을 제작하여 FEA 결과의 타당성을 검증하였다.

(4) 앞선 FEA 결과를 바탕으로 DFSS를 활용하여 캠볼트 설계 인자별 항복 축력 영향도 및 기여도를 도출하고 정량화하였다.

(5) DFSS 직교 배열표 실험 결과를 바탕으로 캠볼트 최적 형상을 도출하였고, 시제품을 제작하여 항복 축력을 계측한 결과 기존 항복 축력 대비 26%가량 향상됨을 확인하였다.

(6) 캠볼트 최적 형상 적용 시 나사산부 접촉 면적 증가에 따라 피로 내구 한도(Goodman, 1 M Cycle 기준)가 30%가량 향상됨을 확인하였고, 체결부 적용 시 가용 축력 범위 확대를 통한 체결부 강건성 확보 및 내구 성능 향상에 기여할 것으로 기대된다.

NOMENCLATURE

| T : | Torque |

| F : | Bolt Preload |

| K : | Torque Coefficient |

| d : | Bolt Nominal Diameter |

| d2 : | Effective Thread Diameter |

| Dw : | Effective Bearing Diameter |

| P : | Pitch |

| μb : | Bearing Friction Coefficient |

| μth : | Thread Friction Coefficient |

REFERENCES

-

Bickford, J., (1998), Handbook of bolts and bolted joints, CRC press.

[https://doi.org/10.1201/9781482273786]

- Sakai, T., (2008), Bolted joint engineering: Fundamentals and applications, Beuth Verlag.

- Haviland, G. S., (1983), Designing with threaded fasteners, Loctite Corporation.

-

Tanaka, M., Hongo, K., Asaba, E., (1982), Finite element analysis of the threaded connections subjected to external loads, Bulletin of JSME, 25(200), 291-298.

[https://doi.org/10.1299/jsme1958.25.291]

- ISO 898-1, (2013), Mechanical properties of fasteners made of carbon steel and alloy steel.

- ISO 16047, (2005), Fasteners-Torque/clamp force testing.

Research engineer in the Fastening and Joining Tech Team, Hyundai Motor Co., Ltd.. His research interest is joint design optimization.

E-mail: kjh92920@hyundai.com

Head of team in the Fastening and Joining Tech Team, Hyundai Motor Co., Ltd.. His research interest is fastening and joining technology.

E-mail: heewcho@hyundai.com

Head of part in the Fastening and Joining Tech Team, Hyundai Motor Co., Ltd.. His research interest is verifying joint design and spec.

E-mail: muyoung@hyundai.com

Senior research engineer in the Fastening and Joining Tech Team, Hyundai Motor Co., Ltd.. His research interest is joint design and spec optimization.

E-mail: juny1080@hyundai.com