가상공작기계를 이용한 공정진단 및 가공 프로그램 최적화

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

A virtual machine tool, a computer simulation model of the machine motion and cutting process with a level of accuracy and consistency that can replace an accurate machine tool, is one of the critical digital transformation technologies in the manufacturing industry. During the machine development phase, cost and time can be reduced by evaluating machining efficiency and quality through virtual prototyping. In the machine application phase, virtual machine tools can be used to accurately assess the condition of equipment and processes by analyzing actual data combined with simulated data. This paper introduces a virtual machine tool system that can analyze the behavior of an accurate machine tool by integrating physical models of structure, numerical controller, and cutting process. The key features of the virtual machine tool, synchronous machining simulation, machining stability detection, machining error estimation, and part program optimization, were evaluated through various machining tests with a vertical 3-axis milling machine.

Keywords:

Virtual machine tool, Process monitoring, Part program, Optimization키워드:

가상공작기계, 공정진단, 가공 프로그램, 최적화1. 서론

가상공작기계는 실물 공작기계를 대체할 수 있을 수준의 정확성과 실시간성을 가진 장비, 제어, 공정의 컴퓨터 시뮬레이션 모델로 생산제조 분야 디지털 전환(Digital Transformation, DX)의 핵심 기술 중 하나이다. 제조 전문인력의 고령화 및 인건비 상승으로 인해 전통적으로 수작업에 의존하던 기계가공 시스템이 지능화되고 궁극적으로 무인화되는 세계적인 움직임에 있어 단위 공작기계의 가상화 기술은 지능형 제조셀, 더 나아가 지능형 공장으로 발전하기 위한 기반 기술이므로 지속적인 고도화가 필요하다.

가상공작기계는 장비 개발 단계에서 실물 장비 없이 장비 설계에 따른 가공 성능 및 품질 등을 평가할 수 있는 가상 시제품(Virtual Prototyping)으로 활용함으로써 개발 비용 및 시간을 단축할 수 있으며, 장비 사용 단계에서는 실제 공작기계의 동작과 동기화해 가상 모델에서 생성되는 공정데이터를 기준으로 실제 데이터를 분석해 장비 및 공정의 상태를 보다 정확하게 평가하는 용도로 사용될 수 있다[1]. 본 논문은 공작기계의 구조/제어/공정의 물리모델을 통합해 실제 공작기계의 거동을 분석할 수 있는 가상공작기계 시스템을 제시하고 검증실험을 통해 일부 주요 기능들의 유효성을 확인하였다.

개발된 가상공작기계 시스템은 가공 시뮬레이션 기반 공정진단, 가공물/공구 상태진단, 장비상태 진단 및 제어기 최적화, 물리모델 기반 NC 코드 최적화 등 4개의 지능화 프로그램으로 구현되어 있는데, 각 프로그램의 주요 기능과 함께 이를 구성한 핵심 모듈에 대해 설명하였다. 전체 시스템의 주요 기능 중 실제 절삭가공이 필요한 실가공 동기 가공 시뮬레이션, 가공안정성 진단, 가공오차 예측 등의 기능들은 수직형 3축 밀링기를 이용한 다양한 가공실험을 통해 평가하였다. 실제 가공 전 검증단계에서 필요한 물리모델 기반 NC 코드 최적화 기능을 검증하기 위해서는 여러 조건으로 가공 프로그램을 최적화하고 가공 시뮬레이션을 통해 가공시간과 절삭부하를 비교 분석하였다.

2. 가상공작기계 시스템의 구성 및 주요 기능

2.1 통합 시스템의 구성

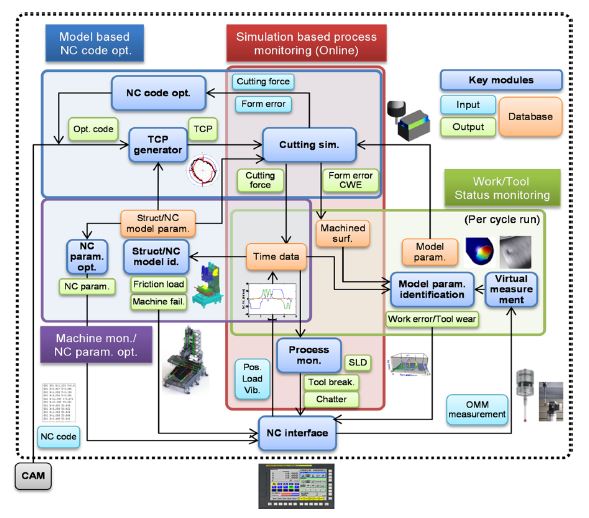

가상공작기계 시스템은 Fig. 1과 같이 9개의 핵심 모듈로 구성된 4개의 지능화 프로그램으로 구현되어 있다. 첫째, 가공 시뮬레이션 기반 공정진단(Cutting Simulation Based Process Monitoring) 프로그램은 제어기에서 수집된 데이터로 실시간으로 가공 시뮬레이션 수행해 얻은 절삭부하 예측결과를 실제 가공부하와 비교해 가공 공정의 건전성을 평가한다. 둘째, 가공물/공구 상태진단(Work/Tool Status Monitoring) 프로그램은 가공 프로그램 사이클이 종료될 때마다 가공물 오차와 공구마모 예측 결과를 주요 지점 측정결과와 비교해 보정하고 전체적인 가공물/공구 상태를 평가한다. 셋째, 장비상태 진단 및 제어기 최적화(Machine Monitoring, NC Parameter Optimization) 프로그램은 주기적으로 테스트 프로그램이나 실제 가공 프로그램 실행 중 수집된 데이터를 분석해 장비의 상태를 진단하고 제어기 파라미터를 최적화한다. 마지막으로 물리모델 기반 가공 프로그램 최적화(Model Based NC Code Optimization) 프로그램은 장비/제어기/공정모델 기반 가공 시뮬레이션을 이용해 가공 생산성뿐만 아니라 가공품질을 고려해 가공 프로그램을 최적화한다.

2.2 실시간 가공 시뮬레이션 기반 공정진단

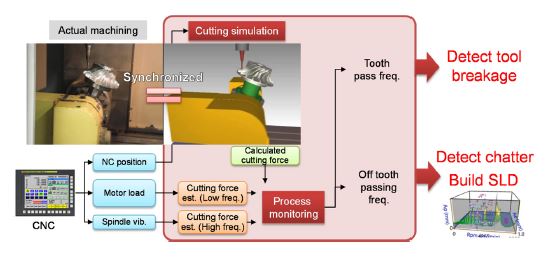

Fig. 2의 실시간 가공 시뮬레이션 기반 공정진단 프로그램은 고속 가공 시뮬레이션 모듈과 가공공정 진단 모듈로 구성되어 있다. 고속 가공 시뮬레이션 모듈은 제어기에서 수집한 공구위치 데이터로 단위 시간마다 공구모델을 이동시키고 3차원 원소재 모델과 겹치는 부분을 제거하고 이때 제거된 가공칩의 부피에서 절삭력과 반경/축 방향 절입깊이를 계산한다[2]. 공정진단 모듈은 제어기에서 수집한 모터 부하와 가속도계로 측정된 주축의 진동 신호 등을 이용해 추정한 절삭부하를 고속 가공 시뮬레이션 모듈에서 예측한 절삭부하와 비교해 공구파손과 가공불안정성(Chatter) 등의 공정 이상 상태를 검출한다. 채터 발생 시 가공 시뮬레이션에서 파악된 절입깊이 정보와 제어기에서 수집한 이송속도, 주축 회전속도 등을 조합해 실험적인 가공안정성선도(Stability Lobe Diagram)를 생성할 수 있다.

2.3 가공물/공구 상태진단

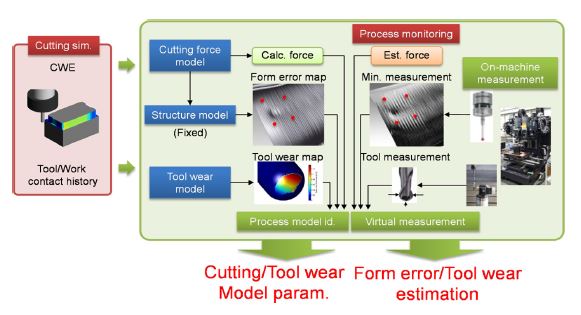

Fig. 3의 가공물 및 공구 상태진단 프로그램은 NC 프로그램은 공정모델 식별 모듈과 가상측정 모듈로 구성되어 있다. 공정모델 식별 모듈은 NC 사이클 중 수집된 공정 데이터와 가공물 및 공구 형상 측정결과를 이용해 절삭력 예측 모델과 공구마모 모델의 계수를 식별한다. 가상측정 모듈은 식별된 공정모델을 이용하여 임의의 가공물 위치에서의 가공오차와 공구의 마모도를 추정하고 이를 기상측정장치를 이용한 일부 위치에서의 측정결과로 보정해 정확도를 개선한다.

2.4 장비 상태진단 및 제어기 최적화

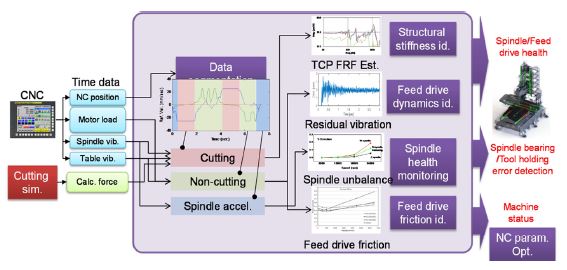

Fig. 4의 장비 상태진단 및 제어기 최적화 프로그램은 공정신호를 이용해 공작기계의 이송계 및 주축의 상태를 진단하고 제어 파라미터를 최적화하는 것을 목적으로 한다. 구조/제어모델 식별 모듈은 제어기에서 수집된 모터부하와 아날로그 센서에서 측정된 장비 진동신호를 분석해 이송계의 마찰 모델 및 구조 동역학 모델 등을 식별하고, 장비의 이상상태를 진단한다. 제어기 최적화 모듈은 이송계 마찰계수 등과 같은 장비의 물리모델 식별 결과를 바탕으로 백레쉬 오차보정과 같은 제어기 파라미터를 최적화해 장비 노후화에 의한 정확도 저하 문제를 개선한다.

2.5 생산성/가공품질을 고려한 가공 프로그램 최적화

CAM에서 생성된 가공 프로그램은 일반적으로 가공전략에 따라 주어진 가공물 형상을 만들어 내는 것을 목적으로 하므로 프로그램 블록별 가공부하, 공구변형의 크기 또는 가공안정성을 고려하지 않는다. 따라서 별도의 가공 프로그램 검증용 소프트 웨어가 가공 시뮬레이션을 통해 이러한 공정 데이터를 사전에 검토하고 가공 프로그램을 최적화하는 것이 일반적이다.

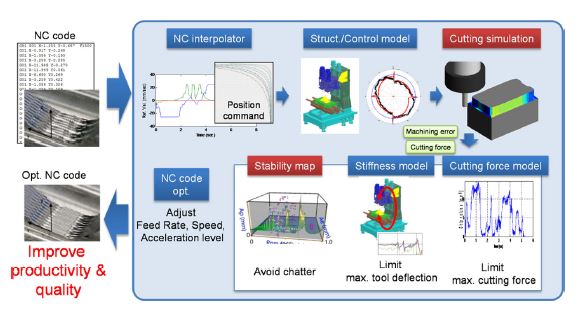

가공 프로그램 최적화 프로그램은 가공공정에 대한 시뮬레이션뿐만 아니라 제어기 및 장비 구조의 동적 특성을 고려해 가공 생산성 및 가공품질을 평가하는 것을 목적으로 한다. 이를 위해 Fig. 5의 NC 보간기(Interpolator)는 주어진 가공 프로그램을 번역한 다음 수학적인 보간 모델을 이용해 제어기의 위치지령을 생성하고[3] 차원 감소된 장비 동역학 모델[4]을 이용해 공구 위치에서의 위치 궤적을 계산한다. 2.2절에서 설명된 고속 가공 시뮬레이션 모듈은 계산된 궤적을 따라 공구를 이동시키면서 절삭력과 주요 가공 조건들을 계산한다.

NC 코드 최적화 모듈은 고속 가공 시뮬레이션 모듈에서 얻은 시계열 공정 데이터를 프로그램 블록별로 재구성해 사용자가 선정한 최적화 전략에 따라 각 블록의 이송속도와 주축 회전속도의 오버라이드 비율을 결정한다.

3. 가상공작기계 시스템의 실험적 검증

3.1 가상공작기계 실증 시스템의 구성

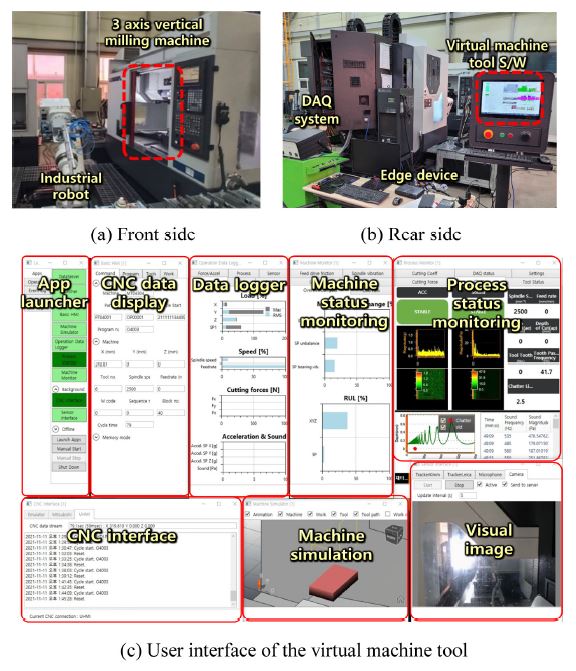

개발된 가상공작기계 시스템은 Fig. 6의 실증 제조셀을 대상으로 주요 기능들을 검증하였다. 두 대의 수직형 밀링 가공기(SMEC 사의 SM400DH), 가공물 교체를 위한 제조로봇, 가공물 세척장치로 구성된 실증 제조셀은 핸드폰의 알루미늄 케이스를 연속 가공하기 위한 목적으로 구축되었다. Figs. 6(a)는 제조셀의 전면부 사진으로 오른쪽 장비에 가상공작기계 시스템이 탑재되어 있으며, 6(b)는 장비 뒤쪽의 모습으로 진동 및 모터 출력신호 수집을 위한 아날로그 신호 수집장치(DAQ), 가상공작기계 프로그램이 실행되는 컴퓨터와 표시기를 보여준다. 가상공작기계 시스템의 화면은 Fig. 6(c)와 같이 지능화 프로그램 관리(App Launcher), CNC 정보 표시(CNC Data Display), 통합 데이터 수집기(Data Logger), 장비상태 진단(Machine Status Monitoring), 공정상태 진단(Process Status Monitoring), CNC 데이터 인터페이스(CNC Interface), 장비 시뮬레이션(Machine Simulation), 시각정보 수집(Visual Image)을 위한 독립적인 창들로 구성되어 있다.

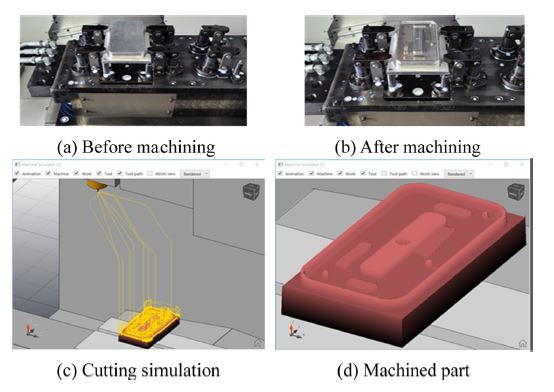

3.2 데이터 수집 및 실가공 동기 가공 시뮬레이션

가상공작기계 시스템의 기본적인 기능 검증을 위해 스마트폰 케이스를 모사한 알루미늄 시편을 연속적으로 가공하였다. Figs. 7(a)와 7(b)는 실험용 시편의 가공 전과 후의 모습을 보여준다. Figs. 7(c)는 가공 후 가공 시뮬레이션 모듈의 화면이고, 7(d)는 공구 궤적을 숨긴 상태에서 가공 결과를 확대한 모습이다. 실제 가공물과 유사한 모습으로 가공 시뮬레이션이 수행된 것을 확인할 수 있다.

3.3 가공 시뮬레이션 기반 가공 안정성 진단

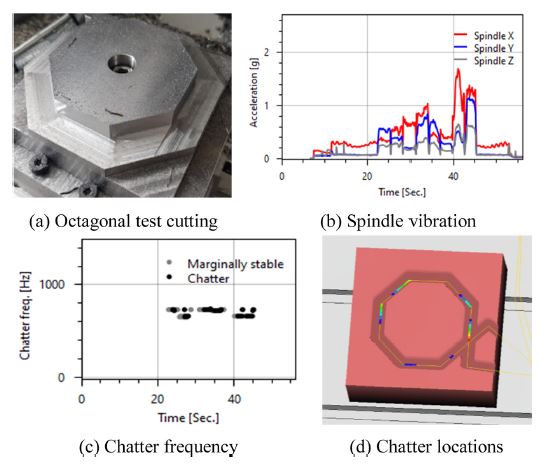

실시간 가공 시뮬레이션 기반 공정진단 프로그램의 주요 기능 중 하나는 밀링 가공 중 주축 가속도 신호를 분석해 불안정 가공(Chatter)의 발생 여부를 식별하는 것이다.

채터 식별 성능을 평가하기 위해 Figs. 6과 유사한 장비 셋업에서 SM45C 재질의 소재를 직경 10 mm의 평엔드밀을 이용해 8(a)와 같이 8각 형태로 측면 가공할 때 발생하는 주축 진동량을 3축 가속도계를 이용해 측정하였다. 8각 가공실험은 이러한 방향에 따른 가공 안정성을 종합적으로 평가하기 위해 설계되었다. 주축 가속도 신호(Fig. 8(b))의 주파수 성분을 주축 회전 주파수의 배수 성분과 그 외 주파수 성분으로 분리하고 두 성분들의 크기 비율에 한계치를 적용해 채터 발생 유무 판정(Fig. 8(c))하고, 가공 시뮬레이션으로 생성된 가공물에 색상으로 불안정성의 크기를 가시화(Fig. 8(d))하였다.

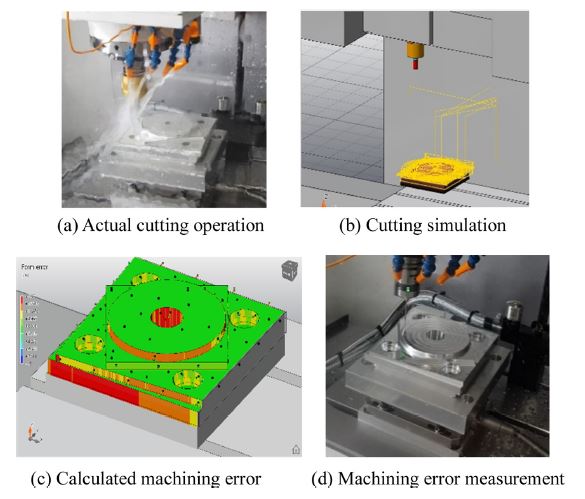

3.4 가공오차 예측 및 가공 시뮬레이션의 NC 동기화

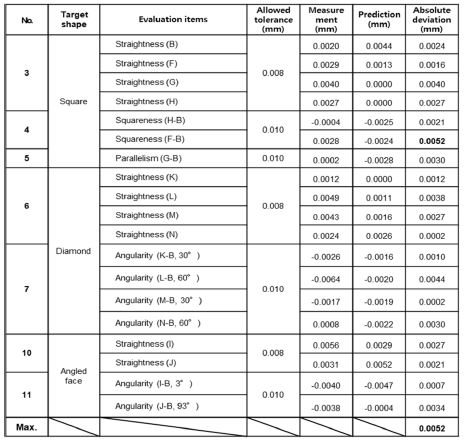

가공 시뮬레이션 모듈을 통해 계산한 가공오차 예측 정확도와 CNC와 가공 시뮬레이션의 동기화 수준을 평가하기 위해 Fig. 9(a)와 같이 알루미늄 A6061 재질의 시편을 공작기계 정밀도 평가를 위한 KS B ISO 10791-7 표준에 따라 가공하였다. 가공 중 CNC에서 수집된 정보로 가공 시뮬레이션을 수행하면 Fig. 9(b)와 같은 소재 제거 형상과 함께 3축 방향 절삭력 데이터를 얻는다. 절삭력 예측결과를 미리 계산된 밀링공구 끝단에서의 구조 정강성값으로 나누면 각 위치에서의 공구 휨에 의한 가공오차를 계산할 수 있다. Fig. 9(c)는 이렇게 계산된 가공오차의 크기를 소재 제거 형상에 색으로 표시한 결과이다. 실제 가공오차는 장비 또는 가공물의 열변형에 의한 오차 성분을 제외하기 위해 Fig. 9(d)와 같이 터치프로브(Touch Probe) 방식의 기상측정장치로 가공 직후 측정하였다. 가공물 상 여러 지점에서 측정 또는 예측한 가공오차를 표준에서 정의한 10개의 진직도, 2개의 직각도, 1개의 평행도, 6개의 각도 정확도 등 총 19개의 검사항목으로 환산해 비교한 결과(Table 1 참조) 예측 오차는 최대 5.2 μm 수준임을 확인하였다.

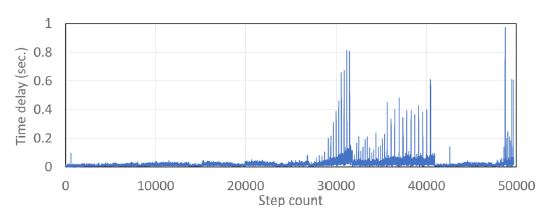

한편, 실제 가공 중에 가공 시뮬레이션 모듈이 소재를 제거하며 절삭력을 계산하기 위해서는 평균적인 연산 시간이 실제 가공 시간보다 빨라야 한다. 그렇지 않으면 누적된 시간 지연으로 인해 실제보다 수십 초에서 수 분 뒤에 계산 결과가 확인되면서 실시간성을 잃게 된다.

가공 시뮬레이션 모듈의 실시간성을 확인하기 위해 매 CNC 데이터 수집 스텝마다 NC 제어기에서 수집된 축 위치 데이터가 시뮬레이션 모듈에 입력된 시점에서 계산이 완료된 시점까지의 시간 차이를 기록한 결과를 Fig. 10에 정리하였다. 소재 제거량이 큰 일부 구간의 연산에 1초 가까운 시간이 소요되지만, 평균적으로 스텝별 연산시간은 0.021초로 계산되었으며 이는 평균적인 CNC 데이터 수집 간격, 약 0.05초, 보다 짧기 때문에 시간 면에서 가공 시뮬레이션이 실제 가공을 잘 추종함을 확인하였다.

4. 가공 프로그램의 사전 검증 및 최적화

4.1 가공 프로그램의 사전 시뮬레이션

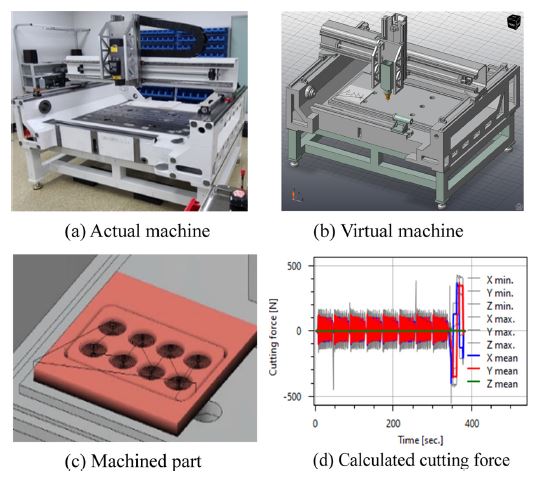

가공 프로그램을 최적화하기 위해서는 가공 소요시간, 절삭부하, 절입깊이 및 칩 두께 등의 공정 정보를 시뮬레이션을 통해 계산해야 한다. Figs. 11(a)는 가공 프로그램 최적화 기능의 유효성을 확인하기 위한 목재 가공용 3축 밀링기의 실제 모습을, 11(b)는 장비의 가상모델을 보여준다. 장비를 포함한 가공 시뮬레이션을 통해 장비, 지그, 가공물 간의 충돌 발생 여부를 사전에 확인하는 것이 가능하다. Figs. 11(c)는 실험용 NC 프로그램의 가공 시뮬레이션 후 가공물 형상을, 11(d)는 3축 방향 절삭력 계산 결과를 보여준다.

4.2 가공 프로그램 최적화

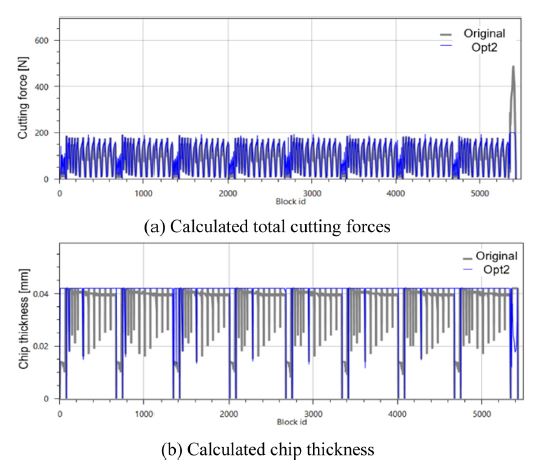

가공 프로그램을 최적화하는 방법은 크게 이송속도나 주축회전 속도를 절삭공정을 고려해 오버라이드하는 방법과 축 또는 반경 방향 절입깊이를 변화시키거나 더 나아가 가공전략을 변경하는 방법으로 나눌 수 있는데, 후자는 CAM을 이용한 공구경로 생성이 필요하므로 쉽게 구현하기 어렵고 일반적으로 전자의 방법이 사용된다. 본 연구에서는 프로그램 블록별 최대 절삭력이 주어진 한계를 넘지 않는 조건에서 날 당 가공칩의 두께가 공구 별로 지정한 목표치가 되도록 이송속도를 조정하는 방식을 적용하였다. 절삭 이송속도의 조정 범위는 1-10,000 mm/min, 조정 비율은 0.2-10배로 설정하였고, 공구 파손을 방지하기 위한 최대 절삭력의 한계는 200 N으로 고정하였다. 목표 날 당 칩 두께를 42 μm (Opt1)와 50 μm (Opt2)로 설정할 경우 원본 프로그램(Original) 대비 최적화 프로그램의 가공시간의 변화를 Table 2에 정리하였다.

원본 프로그램(Original) 대비 Opt1의 경우 약 7%, Opt2의 경우 약 20%의 가공시간 단축이 가능함을 알 수 있다.

원본 프로그램과 Opt2 프로그램의 가공 시뮬레이션 결과를 Fig. 12에서 비교하였다. Figs. 12(a)의 블록 별 총 절삭력 데이터는 전 구간에 걸처 허용한 최대 절삭력 한계, 200 N이하로 제한되고 있으며, 12(b)의 날 당 칩 두께 데이터는 절삭력 한계 초과 구간 외에 목표 칩 두께에 도달하도록 블록별 이송속도가 조정되었음을 확인할 수 있다.

5. 결론

공작기계 지능화를 위한 가상공작기계 시스템의 전체적인 구성과 4종의 핵심 지능화 프로그램(가공 시뮬레이션 기반 공정진단, 가공물/공구 상태진단, 장비상태 진단 및 제어기 최적화, 물리모델 기반 가공 프로그램 최적화)의 주요 기능을 소개하였다.

이 중 실가공 동기 가공 시뮬레이션, 가공안정성 진단, 가공오차 예측 등의 기능들은 수직형 3축 밀링기를 이용한 다양한 가공실험을 통해 평가하였다. 가공 프로그램 최적화 기능의 검증을 위해 주어진 가공 프로그램을 여러 조건으로 최적화하고 가공 시뮬레이션을 통해 각 프로그램의 가공시간과 절삭부하를 비교 분석하였다.

Acknowledgments

본 연구는 산업통상자원부의 기계장비산업핵심기술 개발사업(20000285, 장비/제어/공정 통합 가상공작기계 기술 및 이에 기반한 공작기계 지능화 원천기술 개발)의 지원으로 수행되었음.

REFERENCES

-

Altintas, Y., Brecher, C., Weck, M., Witt, S., (2005), Virtual machine tool, CIRP Annals, 54(2), 115-138.

[https://doi.org/10.1016/S0007-8506(07)60022-5]

- Heo, S., Lee, C., Park, C., (2014), Cutting force simulation in the NC milling process, Proceedings of the 6th International Conference on Positioning Technology, 462-464.

-

Lee, C., Min, J., Min, B., (2017), Limiting tool path error generated by corner blending of CNC interpolator, Journal of the Korean Society for Precision Engineering, 34(10), 695-700.

[https://doi.org/10.7736/KSPE.2017.34.10.695]

- Vesely, J., Sulitka, M., (2008), Machine tool virtual model, Proceedings of the International Congress Matar Praha, 115-122.

Principal researcher in the Korea Institute of Machinery & Materials (KIMM). His research interest is machine tool dynamics, and precision engineering.

E-mail: changjukim@kimm.re.kr

Principal researcher in the Korea Institute of Machinery & Materials (KIMM). His research interest is process simulation and additive manufacturing.

E-mail: heo@kimm.re.kr

Senior researcher in the Korea Institute of Machinery & Materials (KIMM). His research interest is CNC interpolation and digital twin simulation.

E-mail: cylee@kimm.re.kr

Principal researcher in the Korea Institute of Machinery & Materials (KIMM). His research interest is precision machines and metrology.

E-mail: ojs6114@kimm.re.kr