케이블 구동 마스터 디바이스의 왜곡 보상 알고리즘

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper presents a distortion compensation algorithm for cable-driven master devices. Such device has four string pots at four corners of a frame. Four cables are tied from the four corners to the center holder. When the central holder, which is a haptic grip, moves, lengths of the four cables will change. From the four cable lengths, the spatial position of the haptic grip can be estimated using triangulation. In this case, distortion such as barrel image of the image field occurs when estimating a position with an offset parallel to the plane in which the four string pots are located. The closer to the corner, the smaller the position estimate value is than the true value. After distortion phenomenon is modeled by projecting onto the ellipsoid, the position in the vertical direction of the cable plane is compensated by the corresponding value and flattened. The mean error in the x-direction position was improved by 91% from 0.7833±0.8381 mm to -0.0709±0.4341 mm. This cable-driven master device can be used as a haptic device for operating a surgical robot.

Keywords:

Haptic master device, Cable-driven parallel manipulator, Positioning distortion, Distortion compensation algorithm, Optimization키워드:

햅틱 마스터 장치, 케이블 구동 병렬 조작기, 위치 추정 왜곡, 왜곡 보상 알고리즘, 최적화1. 서론

케이블 구동 병렬 조작기(Cable-Driven Parallel Manipulator: CDPM)는 가벼운 구조와 빠른 조작 성능으로 인해 큰 힘을 요구하지 않고 넓은 작업 공간을 이동해야 하는 기구에 사용되어 왔다[1]. 케이블을 사용하여 주행하는 동안 발생하는 강성 문제 및 위치 정밀도 문제가 연구되었다[2]. 폐루프를 이루며 연결된 병렬 기구로 여유자유도를 지니고 있기 때문에 강성해석과 강성제어에 대한 연구도 진행되고 있다[3]. CDPM은 가벼운 구조, 작은 관성 및 민감도 때문에 종종 햅틱 장치에 적용된다[4-5]. 최근에는 케이블 구동의 유연성을 활용하여 보다 고기능의 햅틱 장치가 개발되고 있다[6]. CDPM을 햅틱 장치로 활용하려면 공간에서의 정확한 위치를 실시간으로 추정하는 것이 중요하다[7]. 그 일환으로 케이블의 변형에도 정밀도를 유지하기 위해 형상 보정하는 알고리즘에 대한 연구가 있었다[8-9]. 레이저 트래커를 이용해 블랙박스 모델로 왜곡을 보정하는 연구[10]와 Aruco 마커와 비전을 이용해 위치를 제어하는 연구[11]도 있었다. 기존의 연구들은 보정을 위해 기구의 형상에 기반한 오차 보정 함수를 정의하고 특정점의 위치를 시뮬레이션이나 실험에 의해 측정한 후 추정 위치와 비교하여 오차를 최소화하는 방향으로 최적화 알고리즘을 통해 보정 함수의 파라미터를 갱신한다. 모든 형상변수를 고려하다 보니 함수가 복잡하고 연산량이 많아 소수의 특정점들로부터 측정값을 얻어 보정하는 경우가 많다. 본 연구는 시제품 성능 실험에서 평면의 수직방향 위치 추정값에 발생하는 왜곡의 형상이 배럴 이미지와 유사하다는 것을 발견하고 타원체로 모델링할 수 있다는 가정하에 시작된다. 오차 함수를 타원체로 단순화하여 연산 부하를 줄이고, 몇개의 특정점이 아닌 동작범위 전체를 격자 탐색하고 최적화하여 보정의 효율을 높인다.

본 연구는 수술용 로봇을 제어할 목적으로 CDPM을 활용한 마스터 디바이스를 개발하였다. 개발된 마스터 디바이스는 4개의 스트링 포트로 구성되며, 그립에 연결된 4개의 케이블 길이로부터 삼각 측량을 통해 위치를 추정한다. 참값을 알 수 있는 실험 장치로 반복 실험을 통해 각 위치에서 왜곡된 값을 수집하고 최적화 알고리즘을 사용하여 타원체를 모델링한다. 모델링된 왜곡값만큼 추정값으로부터 보상하여 왜곡을 제거한다. 보상된 결과를 실험 도구에서 알 수 있는 참값과 비교하여 제안된 왜곡 보상 알고리즘의 타당성을 입증한다.

2. 케이블 구동 마스터 디바이스

2.1 케이블 구동 마스터 디바이스의 설계

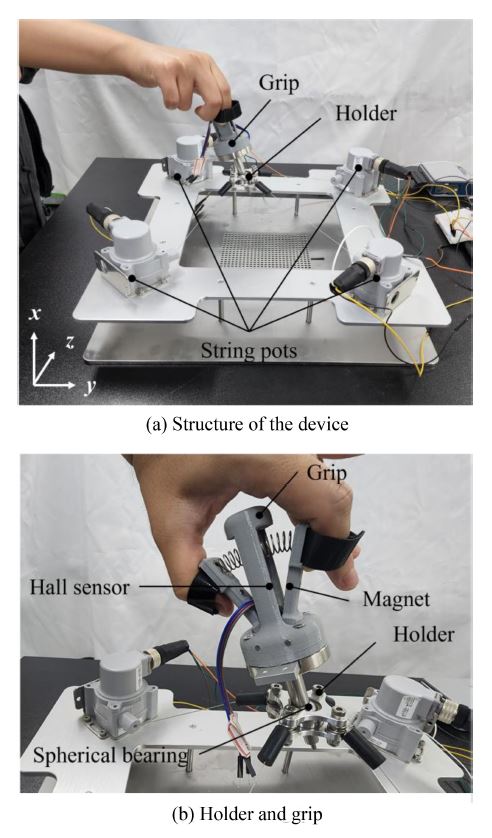

본 연구의 케이블 구동 마스터 디바이스는 수술용 로봇 조작을 목적으로 제작되었다. Fig. 1과 같이 프레임의 네 모서리에 스트링 포트가 위치하며, 구형 베어링이 장착된 홀더에 케이블 4개가 묶여 있다. 그립은 구형 베어링에 장착돼 있어 그립을 잡고 움직이면 홀더가 케이블 연결면의 수평을 유지하면서 자유롭게 움직일 수 있다. 스트링 포트로는 뽑아낸 케이블 길이만큼 저항이 변화하면서 비례적으로 전압이 높아지는 아날로그 센서다. 스트링 포트는 비틀림 스프링과 전위계가 장착된 축에 케이블이 감기는 장치로, 그립이 달린 홀더가 움직이면 케이블 길이가 변하면서 항상 팽팽한 장력을 유지한다. 각 스트링 포트는 사용 길이 범위 안에서 선형적인 신호 특성을 보이며 실제 길이와 신호 전압 간의 캘리브레이션이 되어있다.

부가적으로 그립에 관성센서가 부착되어 있어 구형 베어링으로 연결된 홀더가 수평인 상태에서 그립을 기울이면 그립의 자세를 추정할 수 있다. 또한 그립에는 수술로봇의 겸자를 조작할 수 있도록 스프링과 링크 구조를 지니고 있고 내부에 영구자석과 홀 센서가 장착되어 있어 겸자를 조작하는 신호를 생성할 수 있다.

프레임의 평면을 y-z 평면으로 정의하고 그의 수직방향을 x축으로 정의한 것은 추후 이 장비를 세워서 수술로봇을 조작하는 마스터 디바이스로 사용할 것이기 때문이다. 그립부의 끝단이 수술로봇의 엔드이펙터와 좌표계를 일치하게 하여 축 방향 회전이 x축 회전인 Roll 회전이 되고 양방향 기울임이 Pitch와 Yaw 회전이 되도록 한다.

2.2 케이블 구동 마스터 디바이스의 위치 추정 모델

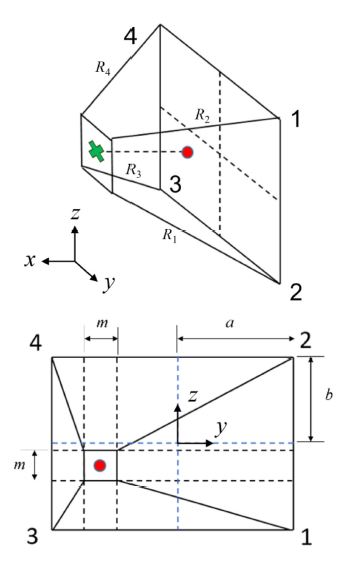

마스터 디바이스 그립의 공간상 위치 추정은 Fig. 2와 같이 삼각측량을 기반으로 계산된다. 4개의 케이블이 연결된 홀더의 중심인 초록색 십자표시가 추정하는 위치의 기준점이다. 케이블이 한 점에 모여 연결된 것이 아니라 길이가 m인 사각형 홀더의 꼭지점에 각각 묶여 있기 때문에 보정된 삼각측량법으로 추정할 수 있다. y, z축 위치는 4개의 케이블 시작점으로 이루어진 평면에 정사영한 붉은점의 위치를 식(1), 식(2)와 같이 계산한다. 사다리꼴 기둥의 옆면을 2개의 직각삼각형과 1개의 직사각형으로 나누고, 빗변의 길이가 변하더라도 두 직각삼각형의 높이는 서로 같고 아랫변의 길이의 합은 일정하다는 조건하에 피타고라스 정리를 이용하면 식(1)과 식(2)를 얻을 수 있다. x축 위치는 식(3)과 같이 앞서 추정된 y, z축 위치를 바탕으로 피타고라스 정리로 구한 4개의 높이를 평균 내어 보다 안정적인 추정치를 계산한다.

Ri는 각 케이블의 길이이고, a와 b는 케이블의 시작점 사이의 수평과 수직 길이의 절반이다.

| (1) |

| (2) |

| (3) |

3. 왜곡 보상 알고리즘

3.1 왜곡 측정 실험

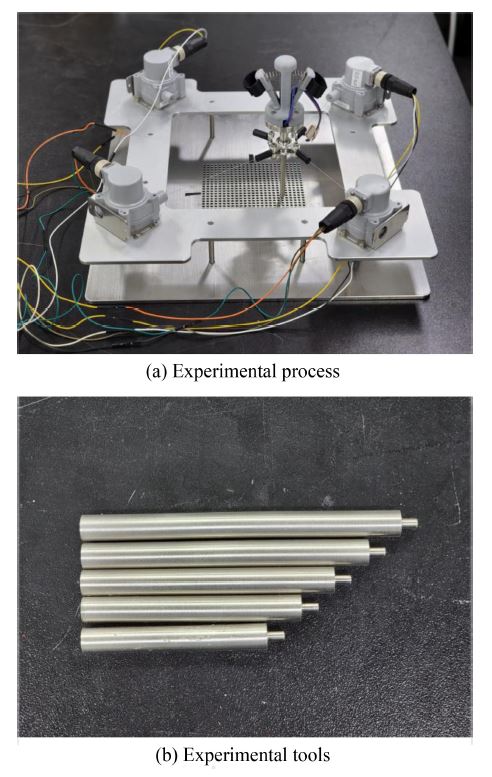

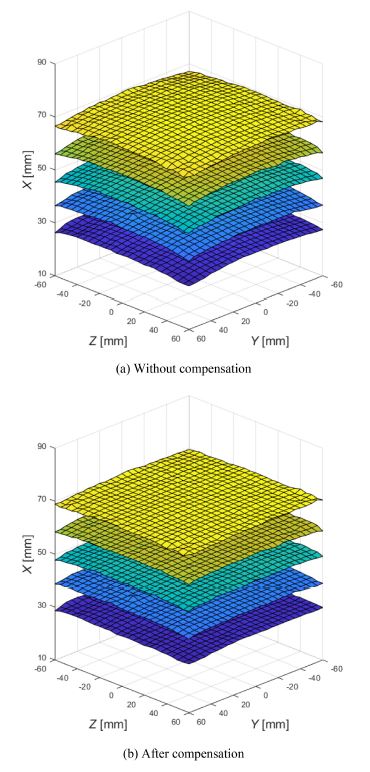

케이블 구동 마스터 디바이스의 위치 추정 정확도를 검증하기 위한 실험을 수행하였다. 디바이스의 프레임에 Fig. 3(a)와 같이 5 mm 간격으로 총 625개의 구멍이 있는 플레이트를 장착한다. 기준면으로부터 측정점까지의 거리를 30, 40, 50, 60, 70 mm로 고정할 수 있는 Figs. 3(b)와 같은 치구를 각 구멍에 삽입하고, 3(a)와 같이 치구에 디바이스의 그립부를 삽입하여 위치를 측정하는 실험을 구멍의 개수만큼 반복한다. 각 위치에서 100개의 데이터를 수집하고 이를 선도로 도시하면 Fig. 4의 붉은색 실선과 같다. y-z 평면에 대하여 x축 방향 위치에 왜곡이 발생한 것을 확인할 수 있다.

3.2 왜곡 모델 추출 및 보상

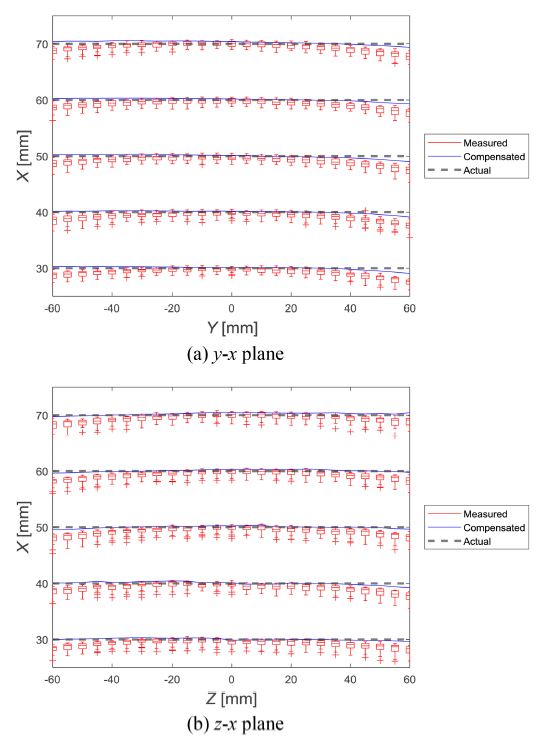

위치 측정값의 왜곡 크기는 그립부가 중심에서 멀어지고 프레임에 가까워질수록 증가한다. 왜곡 형태는 영상 분야에서 흔히 발생하는 배럴 이미지와 유사하다. 또한 x의 값 변화에 따른 곡률의 변화가 거의 없이 평행으로 왜곡이 발생한다. 따라서, 왜곡량을 y-z 평면의 위치만을 변수로 갖는 타원체로 식(4)와 같이 모델링할 수 있다. 이때 L, M, N은 모델의 파라미터이고 이 파라미터를 찾기 위해 식(5)와 같은 최적화 문제를 정의한다. 치구에 의해 결정되어 알고 있는 x축 방향 위치값의 참값에 왜곡 모델을 더한 값과 실제 왜곡이 발생한 실험

측정값과의 차이가 최소화되는 모델 파라미터를 수치적으로 도출한다.

| (4) |

| (5) |

본 실험 장치에 대한 모델링 결과 각 파라미터 값이 L = 5,989.1, M = 2,950.2, N = 3,092.8과 같이 도출되었다. 실험 결과 Table 1과 같이, y, z축 위치 평균 오차는 각각 0.5609±0.99140 mm, -0.1175±0.9156 mm임에 반면, x축 위치 평균 오차는 왜곡에 의해 0.7833±0.8381 mm로 상대적으로 크고 한 방향으로 오차가 발생한다. 도출된 모델 파라미터를 적용한 보상함수 xc는 y-z 평면의 위치 추정값을 변수로 갖는 함수이며, 이로부터 보상값을 계산하고 추정된 x축 위치에 보상한다. 보상 결과 x축 위치 오차는 -0.0709±0.4341 mm로 91% 개선되고, Figs. 4, 5와 같이 왜곡이 평탄화된 결과를 보인다. 보상을 하지 않을 경우 y-z 평면의 원점을 기준으로 원점에서는 오차가 거의 발생하지 않고 경계로 갈수록 오차가 증가하는 배럴 이미지 형태의 왜곡이 발생하다 보니 오차의 평균값이 크게 계산된다. 그러나 보상을 하면 평탄화가 되어 기준값을 중심으로 오차가 고르게 분포되고 오차의 평균이 뚜렷하게 감소하는 결과를 보인다.

4. 결론

본 연구는 케이블 구동 병렬 조작기로 위치 추정을 할 경우 발생할 수 있는 왜곡 현상을 분석하여 보상 알고리즘을 제시했다. 케이블이 연결되어 있는 평면을 기준으로 수직방향인 x축 위치에 왜곡이 있고, 케이블이 연결된 평면에 정의된 동작영역의 구석으로 갈수록 왜곡이 심해져 배럴 이미지와 유사한 현상이 발생한다. 왜곡의 형상은 타원체에 가깝고, 왜곡량은 평면의 수직방향 위치와는 상관없이 투영된 2차원 평면상의 y, z축 위치에 의해 결정된다. 따라서 전체 실험 데이터에 대해 최적화 알고리즘을 활용하여 하나의 타원체로 왜곡을 모델링했다. 도출한 왜곡 모델을 바탕으로 보상하여 곡면으로 도시되던 결과가 평탄화되며 x축 위치 오차를 0.7833±0.8381 mm에서 -0.0709±0.4341 mm로 91% 개선했다.

향후 수술용 로봇과 연계해 로봇 조작 실험을 진행할 계획이다. 수술 로봇 끝단의 위치 및 자세를 조작할 수 있을 뿐만 아니라, 그립에 장착된 집게 모양의 기구 유닛과 홀 센서를 이용해 수술도구의 집게를 여닫는 수술용 로봇의 움직임을 조작할 수 있게 된다. 케이블 구동 마스터 디바이스를 왜곡 보상 없이 수술로봇 조작에 사용할 경우 동작범위의 경계로 갈수록 수 mm의 오차가 발생하여 사용자의 의도와는 다른 위치에 로봇 엔드이펙터가 위치할 수 있다. 화면을 보며 실시간 원격조작하면 사용자의 손 움직임과 실제 로봇의 움직임이 일치하지 않아 어색함을 느끼게 될 것이다. 본 연구에서 제안한 왜곡 보상 알고리즘은 이런 문제를 해결할 수 있는 중요한 도구가 될 수 있다.

NOMENCLATURE

| xe, ye, ze : | Estimated Position in x, y, z-axes |

| a : | Half Distance between Cable Starting Points in y-direction |

| b : | Half Distance between Cable Starting Points in z-direction |

| m : | Length of Center Cable Holder |

| Ri : | Length of i-th Cable |

| xc : | Amount of Compensation in x-position |

| x0 : | Reference Value of x-position in Experiments |

| L, M, N : | Coefficients of Ellipsoidal Equation |

Acknowledgments

이 논문은 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

REFERENCES

-

Piao, J., Jung, J., Jin, X., Park, S., Park, J.-O., Ko, S. Y., (2016), Vibration analysis of planar cable-driven parallel robot configurations, The Journal of Korea Robotics Society, 11(2), 73-82.

[https://doi.org/10.7746/jkros.2016.11.2.073]

-

Roberts, R. G., Graham, T., Lippitt, T., (1998), On the inverse kinematics, statics, and fault tolerance of cable-suspended robots, Journal of Robotic Systems, 15(10), 581-597.

[https://doi.org/10.1002/(SICI)1097-4563(199810)15:10<581::AID-ROB4>3.0.CO;2-P]

-

Pham, C. B., Yeo, S. H., Yang, G., Kurbanhusen, M. S., Chen, I.-M., (2006), Force-closure workspace analysis of cable-driven parallel mechanisms, Mechanism and Machine Theory, 41(1), 53-69.

[https://doi.org/10.1016/j.mechmachtheory.2005.04.003]

-

Williams, R. L., (1998), Cable-suspended haptic interface, International Journal of Virtual Reality, 3(3), 13-21. https://www.ohio.edu/mechanical-faculty/williams/html/PDF/CSHI.pdf

[https://doi.org/10.20870/IJVR.1998.3.3.2627]

-

Fang, S., Franitza, D., Torlo, M., Bekes, F., Hiller, M., (2004), Motion control of a tendon-based parallel manipulator using optimal tension distribution, IEEE/ASME Transactions on Mechatronics, 9(3), 561-568.

[https://doi.org/10.1109/TMECH.2004.835336]

-

Lambert, P., Da Cruz, L., Bergeles, C., (2020), Design, modeling, and implementation of a 7-dof cable-driven haptic device with a configurable cable platform, IEEE Robotics and Automation Letters, 5(4), 5764-5771.

[https://doi.org/10.1109/LRA.2020.3010748]

-

Ottaviano, E., Arena, A., Gattulli, V., (2021), Geometrically exact three-dimensional modeling of cable-driven parallel manipulators for end-effector positioning, Mechanism and Machine Theory, 155, 104102.

[https://doi.org/10.1016/j.mechmachtheory.2020.104102]

-

Borgstrom, P. H., Jordan, B. L., Borgstrom, B. J., Stealey, M. J., Sukhatme, G. S., Batalin, M. A., Kaiser, W. J., (2009), Nims-pl: A cable-driven robot with self-calibration capabilities, IEEE Transactions on Robotics, 25(5), 1005-1015.

[https://doi.org/10.1109/TRO.2009.2024792]

-

Jin, X., Jung, J., Jun, J. P., Park, S., Park, J.-O., Ko, S. Y., (2015), Calibration for a planar cable-driven parallel robot, Journal of Institute of Control, Robotics and Systems, 21(11), 1070-1075.

[https://doi.org/10.5302/J.ICROS.2015.15.0097]

-

Schmidt, V., Kraus, W., Martin, C., Jin, X., Pott, A., (2017), Black-box accuracy compensation for a cable-driven parallel robot, Proceedings of the 17th International Conference on Control, Automation and Systems (ICCAS), 428-431.

[https://doi.org/10.23919/ICCAS.2017.8204477]

- Shengxu, J., Kim, M.-C., Kim, E.-S., Kim, C.-S., (2020), Position control for a cable-driven planar robot by using an aruco marker vision, Proceedings of the 17th International Conference on Control, Automation and Systems (ICCAS), 1260-1261.

B.S. candidate in the School of Mechanical Engineering, Pusan National University. His research interest is design and control of robots.

E-mail: my036123@pusan.ac.kr

M.S. candidate in the School of Mechanical Engineering, Pusan National University. His research interest is design and control of robots.

E-mail: 1308rudwns@naver.com

M.S. candidate in the School of Mechanical Engineering, Pusan National University. Her research interest is design and control of robots.

E-mail: sws1039@naver.com

Associate Professor in the School of Mechanical Engineering, Pusan National University. His research interest is design and control of robots.

E-mail: rokjin17@pusan.ac.kr