레이저 유도 전사를 이용한 유연기판의 액체금속 미세 패터닝

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

We have developed a direct conductive patterning method with micro-scale line widths using the laser-induced-forward transfer (LIFT) and liquid metal. As this method does not need post-thermal processing, there is no thermal damage even on heat-sensitive polymer substrates by low-power laser irradiation on the dynamic release layer (DRL). Unlike other liquid metal patterning processes, this procedure can easily achieve fine line widths of a few tens of micrometers corresponding to laser spot size. The solid-state UV pulse laser with 266 nm wavelength and 20 ns pulse duration was used to transfer Eutectic Gallium Indium (EGaIn) liquid metal and the results for the single and multi-pulse laser irradiation were investigated to determine the effective process conditions. The applicability of flexible circuit fabrication and selective circuit repair was successfully tested on Polyimide (PI) substrate. After the LIFT process, the electrical properties of liquid metal on the pattern were measured to be approximately 5~8 x 10-3 Ω/m of resistance.

Keywords:

Laser induced-forward transfer, Liquid metal, Flexible electronics, Dynamic release layer, Circuit repair키워드:

레이저 유도 전사, 액체금속, 유연전자, 희생층, 회로 수정1. 서론

최근 얇고 휴대하기 편하며 신체에 부착하거나 착용할 수 있는 플랙서블 혹은 웨어러블 디바이스에 대한 소비자의 요구가 증대됨에 따라 많은 기업과 연구자들이 유연한 디스플레이, 배터리, 폴더블 스마트폰 그리고 다양한 웨어러블 디바이스에 대한 연구 개발이 활발히 이루어지고 있다. 그중 기기의 기판을 구부리거나 휘는 등의 변형이 가해질 때 회로의 파손이 없고 기판의 변형에도 일정한 전류가 흐를 수 있도록 하는 유연회로 제작기술에 대한 연구가 활발하다[1-6].

변형에도 전기회로가 쉽게 단선되지 않으며 이후 변형을 없애 기판을 초기의 상태로 되돌리더라도 전류흐름의 변함이 없는 회로를 제작하기 위하여 상온에서 액체 상태로 존재하는 액체금속을 전극 소재로 패터닝하는 기술이 최근 많은 주목을 받고 있다. 전극이 액체 상태로 존재하면 구부리거나 휘는 등의 변형을 가하여도 끊어지지 않고 저항의 변화가 미미한 장점이 있다. 이러한 장점으로 유연전자소자의 제작 시 전체 전극을 액체금속으로 사용하거나 혹은 변형을 가하였을 때 곡률반경이 큰 부분에만 액체금속으로 전선을 형성하는 연구가 이루어지고 있다[1].

대표적인 방법으로는 펜이나 노즐을 이용하여 프린팅을 하는 방법, 스텐실 마스크 위에 액체금속을 스프레이의 형태로 뿌리는 방법 그리고 PDMS나 SU-8과 같은 물질을 이용하여 몰드를 형성한 후 그 안에 액체금속을 주입하는 방법 등이 있다. 하지만 이런 패터닝의 방법들은 선폭이 200 μm 상으로 미세 패터닝이 어렵고 펜, 노즐, 스텐실 마스크 그리고 몰드 등을 사용하여 패터닝하므로 원하는 위치에만 선택적으로 전도성 물질을 패터닝 해야 하는 리페어 공정과 같은 정밀 패터닝 공정에는 사용할 수 없는 단점이 존재한다[3-6].

본 연구에서는 저출력의 나노초 레이저를 이용하여 열에 약한 기판에도 열적 손상 없이 미세 패턴을 구현하고 원하는 위치에 선택적으로 전도성 물질을 전사 할 수 있는 액체금속 레이저 유도 전사 패터닝 공정 기술을 개발하였다.

2. 소재 및 공정

2.1 액체금속

액체금속이라 불리는 물질 중 독성이 거의 없는 갈륨과 인듐의 합금이 주로 연구개발에 이용되고 있다. 갈륨과 인듐의 합금인 액체금속은 일반적으로 Galinstan(68% Ga, 22% In, 10% Sn)과 EGaIn (Eutectic Gallium Indium, 75% Ga, 25% In)의 상업적 명칭으로 구분된다. 본 연구에서 가장 크게 고려한 점은 끓는점으로 희생층으로 사용되는 금(끊는점, 1,064oC)보다 높은 끓는점을 가진 물질을 사용해야 희생층의 어블레이션이 되는 레이저 공정 조건에서 전사물질의 열적 손상없이 전사공정을 진행할 수 있다.

2.2 레이저 유도 전사

레이저에 의한 국소 부위의 순간적인 고온상승에 열적 안정성을 갖도록 더 높은 끓는점을 갖는 EGaIn을 사용하였다(끓는 점, EGaIn 2,000oC, Galinstan 1,300oC) [8].

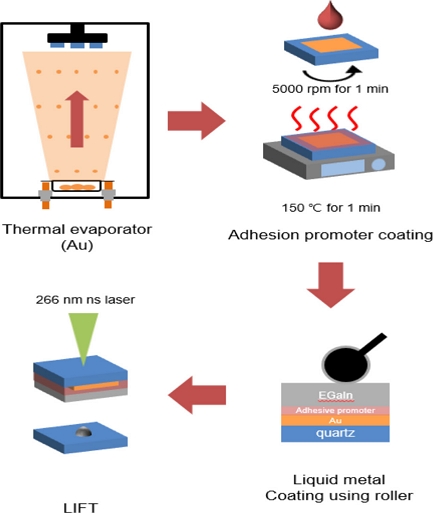

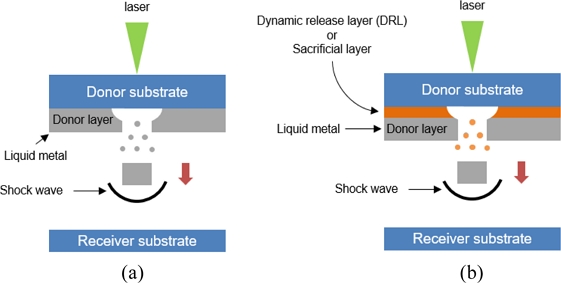

레이저 유도 전사(Laser Induced-Forward Transfer, LIFT)는 Fig. 1(a)와 같이 투명한 도너 기판에 전사하고자 하는 물질인 도너 층을 코팅한 후 전사하고자 하는 기판인 리시버 기판 위에 도너 기판을 뒤집어 놓고 레이저를 조사하여 전사하고자 하는 물질에 충격파를 발생시켜 그 폭발력으로 도너 층을 리시버 기판 방향으로 밀어내어 선택적으로 전사가 되는 기술이다[7]. 이때 열에 매우 취학하거나 어블레이션의 임계치가 너무 낮은 소재에 레이저를 인가할 경우 전사하고자 하는 물질의 손상을 가져올 수 있다. 본 연구에서 전사하고자 하는 액체금속도 레이저의 직접적인 영향을 받게 될 경우 쉽게 어블레이션이 되면서 제대로 된 전사가 이루어지지 않으며 도너기판에 코팅되는 액체금속의 두께는 정확하게 조절되기 어려워 레이저 파워에 따른 전사조건이 위치별로 불균일한 결과를 가져온다. 이러한 문제를 해결하기 위하여 본 연구에서는 Fig. 1(b)와 같이 투명한 도너 기판과 액체금속 사이에 희생층(Dynamic Release Layer, DRL or Sacrificial Layer)을 증착하여 레이저 유도 전사 공정을 실시하는 희생층을 이용한 레이저 유도 전사(Laser Induced-Forward Transfer, DRL-LIFT) 기술을 사용하였다[12]. 도너 기판은 본 연구에서 사용한 266 nm 레이저 파장의 투과도를 고려하여 쿼츠 기판을 사용하였다[9-11].

Process diagrams of (a) Laser induced-forward transfer (LIFT) and (b) Laser induced-forward transfer with dynamic release layer (DRL-LIFT)

희생층으로는 UV 파장에서의 흡수율이 높아 어블레이션이 일어나는 레이저 임계 에너지 밀도가 작은 금을 사용하였다[13]. 그러나 금은 액체금속과의 접착력이 좋지 않아 부분적으로 코팅이 되지 않거나 코팅 후 액체금속 표면에 단차가 크게 생기는 등 코팅이 균일하게 되지 않는 문제가 있다. 이를 위하여 액체금속과 접착 특성이 좋은 다공성 폴리머이면서 박막의 접착제(Adhesion Promotor)로 많이 사용되는 mr-APS1 (N-(2Aminoethyl)-3-Aminopropyltrimethosysilane, Micro Resist Technology GmbH)을 약 10 nm의 두께로 코팅하여 사용하였다. 전체 공정도를 Fig. 2에 도시하였다.

2.3 레이저 시스템

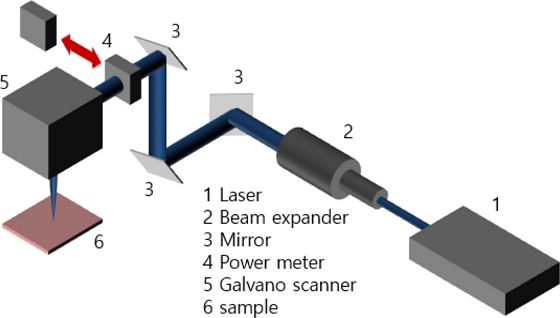

레이저 유도 전사에 사용한 시스템 구성을 Fig. 3에 도시하였다. 레이저 빔은 인가하는 에너지를 미세하게 조절 가능한 감쇠기 통과 후 미러를 통해 갈바너 스캐너에 정렬하여 샘플에 도달하게 된다. 초점은 수직과 대각선 방향으로 설치된 있는 두대의 카메라를 통해서 조절하였다. 레이저는 Solid State Q-Switched UV 레이저(Avia 266-3, Coherent)를 사용하였으며 중심파장 266 nm, 펄스폭 20 ns, 반복률 30-300 kHz, 평균 출력은 3 W이다. 인가된 빔의 직경은 스캐너 내부의 렌즈를 이용하여 조사면에서 수십 μm 이내로 빔 크기가 조절되도록 설정하여 사용하였다. 레이저의 반복률은 30 kHz로 고정하고 갈바너 스캐너(inteliSCAN III 10, SCANLAB)를 이용하여 레이저 스폿의 크기에 따라 펄스의 오버랩(Overlap)을 조절할 수 있도록 스캔 속도를 설정하였다.

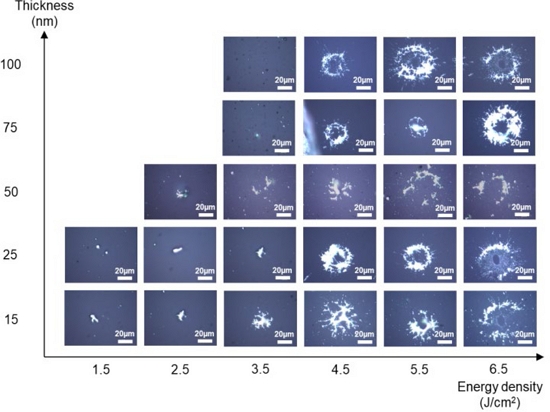

3. 액체금속 패터닝 및 선택적 전사

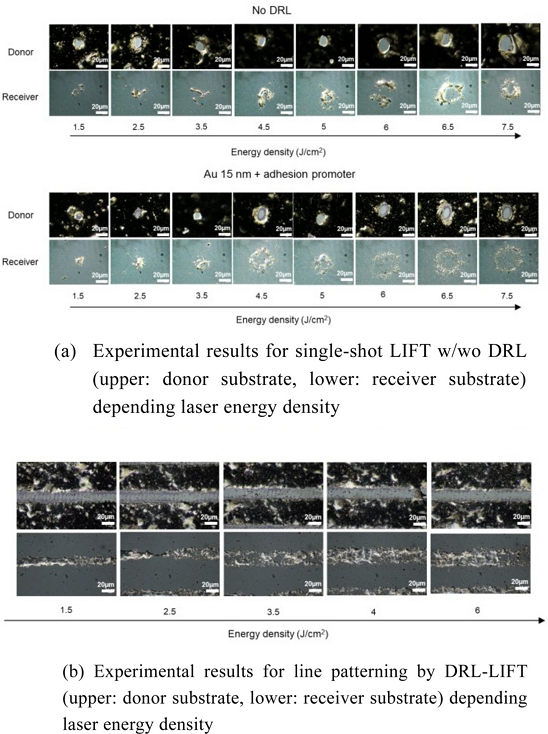

레이저 유도 전사 공정에서 희생층으로 사용될 금의 가장 효율적인 두께를 찾기 위해 레이저를 한 펄스씩 조사하여 액체금속이 손상 없이 전사 되는 레이저 에너지 밀도 조건을 찾는 실험을 수행하였다. DUV (Deep UV)인 266 nm 파장의 레이저 빔이 금에 조사 될 때 레이저 빔의 침투 깊이는 금의 흡수율(α = 8.41×105 [1/cm])의 역수로 약 12 nm로 계산된다[14]. 펄스폭 20 ns의 나노초 레이저가 조사될 때 주변부에 열 영향이 미치는 점을 고려하여 희생층의 최소 두께를 15 nm로 선정하고[15], 25, 50, 75, 100 nm의 두께 변화를 가질 때 다양한 에너지 밀도에 따른 액체금속 전사 결과를 Fig. 4에 도시하였다.

Optical images of liquid metal transfer results after single-shot laser exposure for various thickness of DRL (Au) and laser energy density

실험결과 사진(Fig. 4)은 20 ns의 레이저 한 펄스 조사 후 리시버 기판에 전달된 액체금속을 찍은 결과이다. 에너지 밀도가 4.5 J/cm2 이상이 될 경우 중심부에 리시버 기판이 손상된 것으로 보이는 원 형상과 함께 손상부 주변에 액체금속이 부분적으로 전사된 것을 볼 수 있다. 이것은 가우시안 분포를 가지는 레이저 펄스에 의해 에너지 밀도가 높은 빔 중앙부는 액체금속과 희생층을 모두 어블레이션 시키고 리시버 기판까지 손상시키며 손상부 주변에도 레이저에 의한 열 영향으로 액체금속의 전사가 원활하게 이루어지지 않았음을 알 수 있다.

또한, 희생층의 두께가 두꺼워 질수록 같은 에너지 밀도에서 액체금속이 전사가 되지 않는 조건이 관찰된다. 낮은 에너지 밀도에서는 나노초 레이저에 의한 가열이 희생층에 충분한 어블레이션을 일으키지 못해 액체금속을 밀어낼 수 있는 충격파(Shock-Wave)가 생성되지 않았음을 알 수 있다. 본 실험을 통하여 이론적으로 계산한 DUV의 금 박막에서의 침투깊이와 유사한 15 nm가 희생층의 두께로 적합함을 확인하였고 이때 레이저 빔의 에너지 밀도는 리시버 기판에 열적 손상을 주지 않는 3.5 J/cm2 이하로 설정해야 됨을 확인하였다.

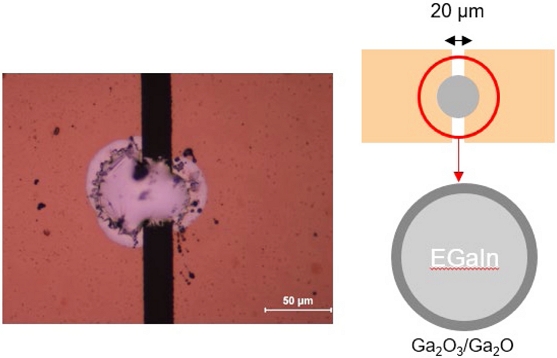

희생층의 존재 여부에 따른 액체금속 전달 효율을 비교하기 위하여 Fig. 5(a)에서 도시한 바와 같이 희생층이 있을 때와 없을 때 공정 후 도너 기판(위)과 리시버 기판(아래)을 현미경으로 관찰하였다.

Fig. 5(a)를 보면, 레이저 에너지가 증가함에 따라 에너지 밀도가 증가할수록 희생층이 있는 경우와 없는 경우 모두 레이저 빔의 강도가 센 가운데는 어블레이션이 과도하게 일어나면서 리시버 기판에 손상을 가했으며 주변부만 액체금속이 전달되어 도넛 형태의 모양이 형성되거나 액체금속이 리시버 기판에 도달할 때 강한 충격에 의하여 작은 입자로 파손된 형태를 보인다. 낮은 레이저 밀도 조건에서는 희생층이 없을 때, 전술한 바와 같이 기판 위에 액체금속이 균일하게 코팅되지 않아 액체금속의 두께가 불규칙하게 형성된다. 이에 레이저에 의해서 액체금속이 어블레이션 되면서 발생하는 충격파에 의해 전사된 액체금속 역시 불규칙한 형태로 전사가 되는 것을 확인할 수 있다.

하지만 희생층을 이용한 레이저 유도 전사에서는 낮은 레이저 에너지 밀도에 의해 희생층만 어블레이션되고 이때 발생하는 충격파에 의해 액체금속이 전사되기 때문에 액체금속의 어블레이션에 의한 손상 없이 액체금속을 전사할 수 있다. 이때 적절한 레이저 에너지 밀도를 사용하면 빔 스팟의 모양과 유사한 원 형상으로 액체금속이 전사가 되어 과도한 레이저 파워에 의한 액체금속과 기판의 열적 손상을 입히지 않는 것을 확인하였다.

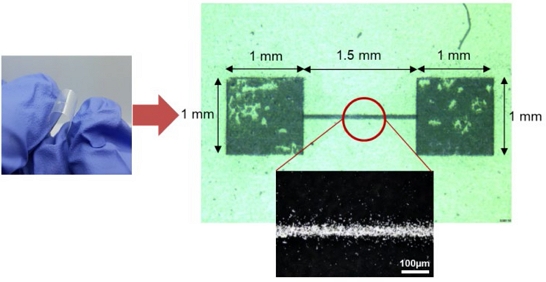

단일 펄스에서의 액체금속이 전사되는 레이저의 공정 조건을 선정한 후 과도한 레이저 에너지가 인가되지 않도록 레이저 펄스간의 오버랩이 생기지 않는 빔 스캐닝 속도(300 mm/s)로 설정하여 라인 패터닝을 시도하였다. 패터닝 결과를 Fig. 5(b)에서 볼 수 있다. 단일 펄스에서 액체금속이 전사되는 1.5 J/cm2에서 펄스간의 오버랩이 발생하지 않게 되면서 균일한 패턴이 전사되는 것을 확인할 수 있었다. 그보다 높은 레이저 밀도에서는 앞선 실험처럼 패턴 내부의 액체금속이 어블레이션 되면서 두 선으로 전사가 되는 것처럼 보이는 것을 확인할 수 있었다. 본 실험을 통해서 얻은 최소 패턴의 선폭은 10 μm로 측정되었다. 전사된 액체금속의 전도성을 확인하기 위해서 단순한 선 패턴이 아닌 회로 형태의 패턴을 라인 패터닝 실험에서 선정된 조건으로 유연기판인 PI (Polyimide) 기판에 Fig. 6(a)에 도시된 바와 같이 간단한 전극 패턴을 형성하였다.

리시버 기판을 구부린 상태에서도 전류가 흐르는지 테스트하기 위하여 1 × 1 mm의 전극 패드를 형성하고 길이 1.5 mm, 선폭 약 40 μm의 패턴이 형성되었다. 이렇게 구현한 패턴을 이용하여 양쪽에 위치한 액체금속 전극패드에 프로브을 접촉시켜 측정한 저항값은 8 Ω로 측정되었으며 변형 전후에도 저항값이 변하지 않는 것을 확인하였다.

레이저를 이용하여 미세한 전도성 물질을 선택적으로 전사할 수 있는 장점을 적용하기 위해 전극 리페어 공정을 시도하였다. 이를 실험하기 위하여 20 μm 간격으로 떨어져 있는 1 × 1 mm 금 전극 패드 사이에 액체금속을 선택적으로 전사를 하였다. 그 결과 저항값이 5 Ω가 나오며 두 전극 패드를 성공적으로 연결시키는 것을 알 수 있었다.

액체금속은 다른 금속 소재보다 일반적으로 다소 높은 저항값을 형성하는데 이것은 액체금속 표면에 형성되는 산화막에 의해서 기인한다. 액체금속의 산화막은 금속과 접촉 시 접촉 저항이 증가하는 단점을 가지고 있지만 도너 기판에 액체금속을 코팅할 때는 산화막이 기판과의 접촉력을 향상시키는 효과를 준다. 이러한 산화막의 장단점을 공정에 잘 활용하는 것이 필요한데, Fig. 2의 공정도에서 도너 기판에 접착층을 도포한 후 액체금속을 코팅할 때 액체금속 표면에 수 nm의 두께로 형성되는 산화막에 의해서 접착층과의 코팅이 원활하게 이루어지는 것을 확인할 수 있었다. 도너기판에 액체금속이 코팅된 후에 표면에 산화막이 존재하고 이 상태로 금속전극 리페어를 수행할 경우는 산화막과 금속의 접촉저항에 의해 저항이 높게 형성되므로 전사공정 전에 산화막을 제거하는 것이 필요하다. 이를 위하여 레이저 전사공정 전에 액체금속이 코팅된 도너기판을 염산(HCl)이 들어 있는 챔버에서 산화막 제거 공정 후 공정을 진행하여 연결하고자 하는 금속 전극과의 작은 저항을 갖는 회로 리페어 공정을 성공적으로 수행할 수 있었다.

4. 결론

플랙서블 혹은 웨어러블 디바이스의 전극으로서 많은 연구가 이루어지는 액체금속을 기존의 연구보다 얇은 선폭을 가지며 대면적으로 공정이 가능하며 저출력의 레이저를 이용하여 빠르고 간단하게 리페어와 패터닝 공정을 할 수 있는 기술을 개발하였다. 이 연구를 통해 액체금속을 다양한 기판 위에 전사할 수 있으며 열에 약한 물질일지라도 기판에 손상 없이 선택적으로 전사할 수 있다.

금을 희생층으로 사용하여 액체금속이 레이저의 직접적인 영향을 받지 않고 온전한 상태의 액체금속이 전사될 수 있는 희생층의 두께를 찾을 수 있었으며 1.5 J/cm2라는 낮은 에너지 밀도를 이용하여 빔 직경에 해당하는 10 μm의 선폭을 형성할 수 있었다. 이를 통해 레이저 빔 직경을 조절한다면 더욱 작은 선폭의 액체금속 전사가 가능할 것으로 판단된다.

본 결과를 바탕으로 구부리거나 휠 수 있는 기판에 전극으로 사용할 수 있는 액체금속을 정밀하게 선택적으로 전사함으로써 전극의 인터커넥션과 전극 리페어 공정의 기술로 활용될 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 과학기술정통부 나노?소재기술개발사업(2018M3A7B4069995)과 한국기계연구원 주요사업(NK236E, NK240G)의 일환으로 수행되었습니다.

REFERENCES

-

Li, G., Wu, X., Lee, D.-W., (2015), Selectively plated stretchable liquid metal wires for transparent electronics, Sensors and Actuators B: Chemical, 221, 1114-1119.

[https://doi.org/10.1016/j.snb.2015.07.062]

-

Ji, S. Y., Ajmal, C. M., Kim, T., Chang, W. S., Baik, S., (2017), Laser patterning of highly conductive flexible circuits, Nanotechnology, 28(16), 165301.

[https://doi.org/10.1088/1361-6528/aa66a2]

-

Zheng, Y., Zhang, Q., Liu, J., (2013), Pervasive liquid metal based direct writing electronics with roller-ball pen, Aip Advances, 3(11), 112117.

[https://doi.org/10.1063/1.4832220]

-

Jeong, S. H., Hjort, K., Wu, Z., (2015), Tape transfer atomization patterning of liquid alloys for microfluidic stretchable wireless power transfer, Scientific Reports, 5(1), 1-7.

[https://doi.org/10.1038/srep08419]

-

Li, G., Wu, X., Lee, D.-W., (2016), A galinstan-based inkjet printing system for highly stretchable electronics with self-healing capability, Lab on a Chip, 16(8), 1366-1373.

[https://doi.org/10.1039/C6LC00046K]

-

Jin, S. W., Park, J., Hong, S. Y., Park, H., Jeong, Y. R., Park, J., Lee, S.-S., Ha, J. S., (2015), Stretchable loudspeaker using liquid metal microchannel, Scientific Reports, 5(1), 1-13.

[https://doi.org/10.1038/srep11695]

-

Germain, C., Charron, L., Lilge, L., Tsui, Y. Y., (2007), Electrodes for microfluidic devices produced by laser induced forward transfer, Applied Surface Science, 253(19), 8328-8333.

[https://doi.org/10.1016/j.apsusc.2007.02.158]

-

Morley, N., Burris, J., Cadwallader, L., Nornberg, M., (2008), GaInSn usage in the research laboratory, Review of Scientific Instruments, 79(5), 056107.

[https://doi.org/10.1063/1.2930813]

- B Banks, D. P., (2008), Femtosecond laser induced forward transfer techniques for the deposition of nanoscale, intact, and solid-phase material, Ph.D. Thesis, University of Southampton.

-

Fardel, R., Nagel, M., Nüesch, F., Lippert, T., Wokaun, A., (2009), Shadowgraphy investigation of laser-induced forward transfer: Front side and back side ablation of the triazene polymer sacrificial layer, Applied Surface Science, 255(10), 5430-5434.

[https://doi.org/10.1016/j.apsusc.2008.07.187]

-

Boutopoulos, C., Alloncle, A., Zergioti, I., Delaporte, P., (2013), A time-resolved shadowgraphic study of laser transfer of silver nanoparticle ink, Applied Surface Science, 278, 71-76.

[https://doi.org/10.1016/j.apsusc.2012.12.002]

-

Banks, D., Kaur, K., Gazia, R., Fardel, R., Nagel, M., Lippert, T., Eason, R., (2008), Triazene photopolymer dynamic release layer-assisted femtosecond laser-induced forward transfer with an active carrier substrate, EPL (Europhysics Letters), 83(3), 38003.

[https://doi.org/10.1209/0295-5075/83/38003]

-

Noginov, M., Zhu, G., Gavrilenko, V., (2007), Sensitized nonlinear emission of gold nanoparticles, Optics Express, 15(24), 15648-15655.

[https://doi.org/10.1364/OE.15.015648]

-

Johnson, P. B., Christy, R.-W., (1972), Optical constants of the noble metals, Physical Review B, 6(12), 4370-4379.

[https://doi.org/10.1103/PhysRevB.6.4370]

-

Chichkov, B. N., Momma, C., Nolte, S., Von Alvensleben, F., Tünnermann, A., (1996), Femtosecond, picosecond and nanosecond laser ablation of solids, Applied Physics A, 63(2), 109-115.

[https://doi.org/10.1007/BF01567637]

M.S. in Department of Mechanical Engineering, Chungbuk National University. His research interest is nano mechatronics.

E-mail: jminje1205@gmail.com

Ph.D. candidate in the Department of Nano-Mechatronics, Korea University of Science & Technology (UST). His research interest is nano mechatronics.

E-mail: ji10047@kimm.re.kr

Professor in the Department of Mechanical Engineering, Chungbuk National University. His research interest is welding physics and process engineering.

E-mail: junghocho@chungbuk.ac.kr

The head of the Department of Nano-Manufacturing Technology of KIMM and Professor in the Department of Nano-Mechatronics, Korea University of Science & Technology (UST). His research interest is laser based material processing and lithography.

E-mail: paul@kimm.re.kr