정밀 패턴 신발금형 신속제조를 위한 적층 제조 특화설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the design for additive manufacturing of shoe molds with complex and precise patterns was performed to achieve rapid prototyping. Low alloy steels such as AISI4340 and SAE1524 were selected to make shoe molds to apply to the conventional chemical etching process. A lattice-oriented design and optimization of toolpath was tested to reduce the processing time. A reduction of 60% in processing time and pattern precision of 0.3 mm was been achieved. Moreover, to improve the reliability of pattern formation, single-layer image analysis with computer vision and machine learning was developed and non-destructive analysis by X-ray CT was been performed. It was found that the quality of shoe molds can be decreased with a single defective layer.

Keywords:

Additive manufacturing, Design for additive manufacturing, Shoes mold, Non-destructive test, AM simulation키워드:

적층 제조, 적층 제조 특화설계, 신발금형, 비파괴검사, 적층 제조 시뮬레이션1. 서론

금형에 생산성과 제작시간을 단축시키기 위해서 적층 제조 기술을 이용하는 방법은 최근 빠르게 확산되고 있다[1-5]. 특히, 타이어금형, 신발금형과 같이 소비를 예측하여 주기적으로 생산되는 시장에서 적층 제조 방법을 통해서 금형의 제조기간을 획기적으로 단축시켜 수요 맞춤형 제작이 가능한 기술에 대한 요구가 글로벌 브랜드를 중심으로 확산되고 있다. 접지력 향상, 소음 감소, 디자인 요구 등으로 절삭가공, 주조 등 기존 제작 방법으로는 시간과 비용이 많이 들거나 제조가 불가능한 복잡한 패턴 및 형상에 대한 요구가 빠르게 증가하고 있어 신발금형 제조기술에 고속 정밀 패턴제조를 위한 3D 프린팅 수요가 증가하고 있다.

최근 적층 제조 설계 기술은 격자구조를 통한 경량화 및 제조시간의 단축을 통해서 생산성 및 비용을 개선할 수 있었다[6-9]. 외벽의 두께와 격자의 형상, 크기 등에 대해서는 체계적으로 연구되어 왔다[6]. 또한, 금형과 같은 대형 제작물을 제조함에 있어 적층경로를 제어하면 제작시간 및 표면품질 향상에 도움이 된다[10-11].

기존의 신발금형 제조 방법으로는 한 달 이상의 리드타임이 필요하였으나, 금속 적층 제조 기술을 적용하면 1주일 내에 완성된 금형을 제작할 수 있고 기존 공정 대비 부산물이 작아 제품 디자인 보안의 측면에서도 이점이 크다. 하지만, 높은 제조 가격과 공정 호환성 문제로 인해서 산업확산에 어려움이 있다.

특히, 대표적인 Fe계 적층 제조 소재인 SUS316L은 부식이 되지 않아 금형 제조 시 정밀한 패턴이식이 불가능하여 미세한 수리 및 변경이 잦은 신발 제조 환경에 적용하기 어렵다. 따라서, 기존 공정과 호환될 수 있는 소재를 선정하고 이에 대한 적층 제조 데이터 공정 변수 검토 및 정밀 패턴에서 발생할 수 있는 결함에 대한 신뢰성 확보가 중요하다. 또한, 제조시간과 비용을 최소화하기 위해서 결함을 사전에 예측할 수 있는 시뮬레이션 기술의 도입과 X-ray CT 등을 이용해서 금형 내의 결함을 조기에 발견하는 기술을 살펴보고자 한다.

이러한 기술을 바탕으로 제작된 신발금형에 대해서 현장에서 정밀 패턴 아웃솔 제품의 출력 테스트를 진행하였다.

2. 적층 제조 특화 신발금형 코어 설계 및 제작

2.1 신발금형의 제작 방법의 변화

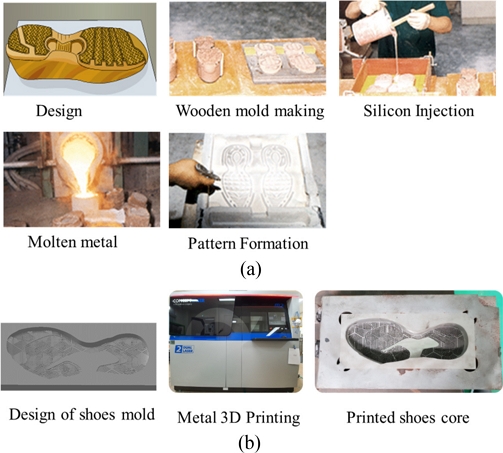

신발금형은 제품의 형태와 용도에 따라서 다양한 방법으로 제작되고 있다. 기존의 신발 아웃솔 금형 제조 공정을 Fig. 1(a)에 요약하여 표시하였다. 기존 주조를 통한 신발금형 제조 공정은 4-6주가 소요되었고, 제품 디자인 보안을 위해 목형, 석고상 주물 등을 별도로 보관해야 하는 등 제조 시간 및 관리에 어려움이 있다. 하지만, 금속 적층 제조 방법을 이용하면 모델링을 바로 출력할 수 있어 제작 기간을 획기적으로 단축할 수 있다. 265 mm의 성인용 일반적인 신발금형의 경우에 적층 제조 시 3일 이내에 완성할 수 있다.

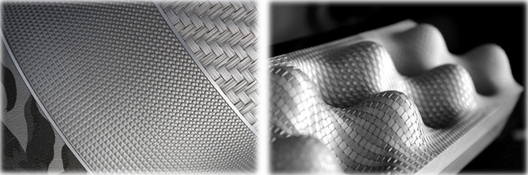

특히, 주조로 구현하기 힘든 Fig 2와 같이 복잡한 형태의 패턴을 금속 3D 프린팅을 이용하면 출력할 수 있고, 디지털 패턴 기술의 발달에 따라 종래의 설계 파일에서는 2 GB 이상의 대용량으로 처리하여야 했으나, 패턴 전용 소프트웨어를 사용할 경우에는 작은 용량으로 복잡한 형상 구현이 가능하여 소프트웨어의 발전이 3D프린팅 복잡형상 패턴 제조 기술 혁신을 주도하고 있다[12].

2.2 신발금형의 적층 제조 특화 설계

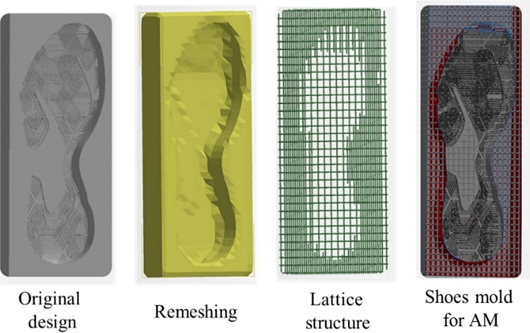

신발금형은 금속을 가공하는 고강도 금형 대비 하중이 크지 않아 외각부분에 벽을 쌓고, 내부를 격자 구조를 통해서 경량화를 진행하여 제조 시간 및 재료 절감을 할 수 있다. 신발금형의 격자구조를 적용할 경우 설계 원본에 있는 복잡한 패턴으로 인해서 원본을 그대로 처리할 경우 어려움이 있어, 재구조화 기법 등을 통해서 격자구조화에 불필요한 패턴을 간소화하면, 격자 구조 설계를 용이하게 수행할 수 있다. Fig. 3에 신발금형을 격자구조화하기 위한 방법을 Autodesk 사의 Netfabb Ultimate를 통해서 활용한 방법을 소개하였다.

격자 구조를 통한 경량화를 50% 이상 달성할 수 있으며, 외벽의 두께와 프레스 하중의 관계를 Autodesk Netfabb Ultimate을 통해서 시뮬레이션해 본 결과 5 mm 정도의 외벽 두께 및 격자 크기를 최적화할 수 있었다. 5 mm 두께, X형 타입의 격자구조(5 mm 넓이로 배치, 1 mm 격자 두께)를 이용하여 56% 경량화한 신발금형 코어를 설계하였다. 격자의 배치 및 두께에 대해서는 적층 제조 가능성과 품질 확인을 통해서 최적화하였으며, 분말 제거를 위한 홀 제작 등을 고려해서 적층 제조 결함이 발생하지 않도록 설계하였다.

2.3 부식 공정 호환 가능 적층 제조 소재 공정 개발

복잡 패턴을 형성하기 위해서는 선택적인 화학 부식을 통해서 패션 제조 산업에서 필요한 패턴을 이식할 수 있다. 하지만, 적층 제조 공정에 많이 활용되고 있는 SUS316L, 마레이징강 등은 내부식성이 높아 기존의 신발 제조 산업에서 사용하던 부식액으로는 패턴을 형성할 수 없어, 신발 금형 제조 분야에서 신기술 적용에 어려움이 있다. 이를 위해서 본 연구에서는 부식이 될 수 있는 Low Alloy Steel을 중심으로 검토하여 분말 제조가 가능한 AISI4340, SAE1524 소재를 선정하였다. 두 소재의 화학조성은 Table 1에 정리하였다.

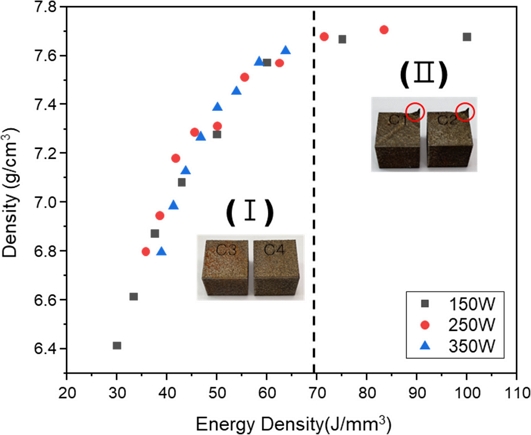

신발금형을 요구조건인 밀도 95% 이상, 경도 HRC 35 이상인점을 고려하여 공정 조건별로 밀도와 경도를 측정하여 두 소재에 대한 적층 제조 데이터 베이스를 구축하였다. Fig. 4와 같이 AISI4340의 경우에는 에너지 밀도가 낮은 경우에는 직육면체 형상이 정상적으로 조형이 되지만, 과도한 에너지를 주입한 경우에는 열변형으로 인해서 육면체에서 변형이 발생하였다. 금형 제조 시간을 단축하기 위해서는 높은 파워에서 빠른 속도로 조형할 필요가 있으며, 350 W, 2,300 mm/sec의 공정 조건의 경우 97.2%의 상대밀도, 46.2 HRC 경도로 우수한 물성을 보였다. 동일한 방법으로 SAE1524 소재에 대해서도 공정조건 연구를 수행하였으며, 350 W, 1,200 mm/sec의 경우 99.3%의 상대밀도, 35.6 HRC 경도를 나타내었다. 탄소함량 및 합금원소의 함량이 상대적으로 적은 SAE1524가 AISI4340 대비 낮은 경도를 가지지만, 99% 이상의 고밀도 적층 제조가 가능하므로, 정밀한 패턴의 신발금형을 조형할 때는 SAE1524 소재를 사용하고, 고경도의 신발금형을 빠르게 제작하기 위해서는 AISI4340이 추천될 수 있다. 이처럼 신발금형의 형상 및 요구조건에 따라서 소재를 선정할 수 있다.

2.4 신발금형의 제작과 평가

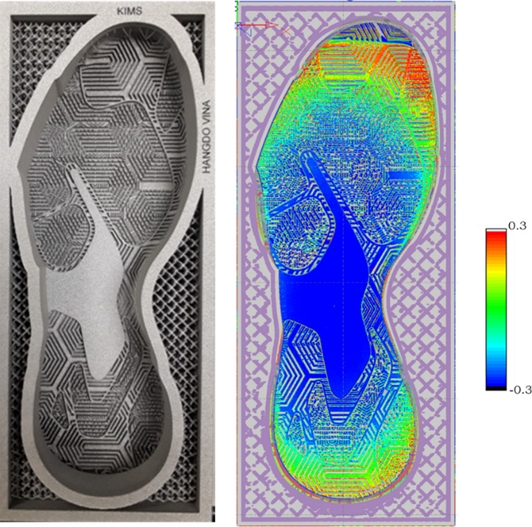

설계한 신발금형을 PBF 방식 3D프린터(Concept Laser 사, M2 장비)를 이용하여 제작하였다. 제작된 금형에서 치수 및 패턴이 잘 형성되었는지를 확인하기 위해서 3차원 스캐너를 이용하여 비교한 결과 하부 평면 부위의 패턴에 대해서는 0.1 mm 이내의 정밀도를 가지고 신발 앞쪽 부위에서는0.3 mm 이내의 위치 정밀도를 가진다는 것으로 Fig. 5에서 확인하였다. 종래 신발금형 제조의 패턴 허용 공차가 0.5 mm 이내이므로 제조된 신발금형의 치수 정밀도를 확인하였다. 추가로 고무를 이용하여 아웃솔 시제품을 제작하여 제작된 제품의 치수 및 품질 검사를 진행한 결과, 제품 정밀도는 만족하였으나, 기존 금형 대비 표면 조도가 저하되는 등 적층 제조된 금형의 후처리 공정은 추가로 개선할 필요가 있다.

3. 적층 제조 시뮬레이션 및 평가 기술 개발

3.1 신발금형 적층 제조 실패 사례 및 시뮬레이션

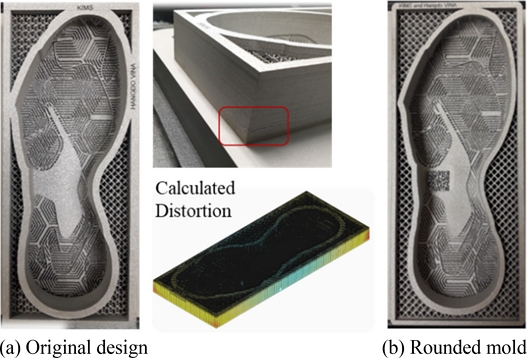

신발금형의 적층 제조 중 외곽부분에서 Fig. 6(a)와 같이 균열이 발생하는 것을 확인하였다. 적층 제조 중에 생긴 응력으로 인해서 외벽에 균열이 생긴 것으로 판단된다. 균열의 원인을 파악하고, 이를 해결하기 위해서 Autodesk Netfabb 시뮬레이션 소프트웨어를 이용하여 응력 및 변형해석을 수행하였다. 적층 제조 과정 중 외벽 부분에 응력이 누적되며 빌드 플레이트로부터 3 mm 되는 지점에 열응력이 가장 크게 발생하는 것을 확인하였으며, 제조 중 발생한 위치(3.8 mm)와 연관성이 있음을 확인하였다. 본 연구에서는 외곽 부위에 응력이 집중되지 않도록 라운드 처리하여 외곽 크랙이 없는 금형을 제작할 수 있었다. 적층제조 중 발생할 수 있는 결함을 시뮬레이션을 통해서 예측할 수 있으며, 향후 제조 성공률을 높이고 신뢰성 확보에 기여할 것이다.

3.2 적층경로 최적화를 통한 제조 속도 향상

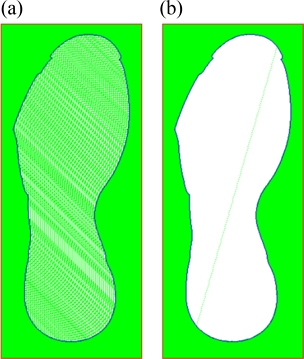

금형 제작 속도 및 품질을 향상시킬 수 있는 적층경로 최적화를 고려하였다. 절삭가공 공정에서 가공경로 최적화에 대해서는 최적화 알고리즘이 정립되어 있지만, 적층 제조 분야에 있어서는 장비에서 단순히 레이저 방향과 Island 패턴 등의 기본 적층경로 정책을 지원하고 있지만, 최적화를 위해서 Advanced Toolpath Utility (ATU)를 이용하여 금형 상부의 적층경로 최적화를 고려하였다. Fig. 7에는 최적화 수행전에는 비어 있는 공간에도 레이저 이동경로가 생성되어 208초의 조형 시간이 필요한 반면, 최적화 후에는 94초로 50% 이상 단면 제조 시간을 단축할 수 있다.

3.3 비파괴 검사를 통한 신발금형 품질 관리 기술

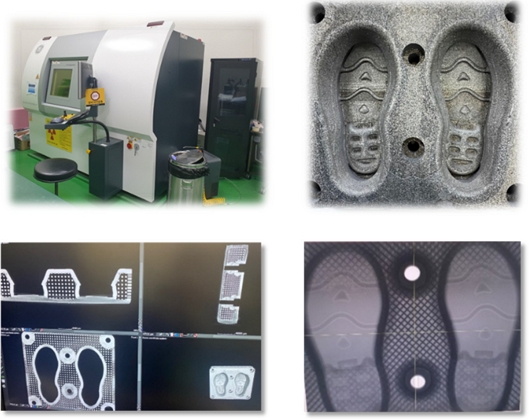

제조된 신발금형의 내부 결함 등을 살펴보길 위해서 X-ray CT를 통해 내부 검사를 수행하였다. Fig. 8과 같이 복잡한 내부 격자구조를 포함한 3차원 적층 제조물을 검사할 수 있다. X-ray 금속 투과능의 한계로 인해 Fe계 소재에는 10 mm 이상의 두께를 투과할 수 없어, 기존의 절삭가공으로 제작된 금형을 검사하는 것은 어렵지만, 격자구조로 경량화 된 금형의 검사는 가능하다. 격자구조 및 패턴이 정상적으로 제조된 것이 확인되었으며, 신발 외벽의 일부분에서 표면저하를 유발하는 미세한 결함이 관찰되었다. 하지만, 이러한 결함의 원인을 확인할 수 없어 적층 제조 중의 단층 이미지를 수집하고 분석하는 방법을 통해서 미세결함의 원인을 살펴보고자 한다.

3.4 기계학습 기반 단면 이미지 분석 기술

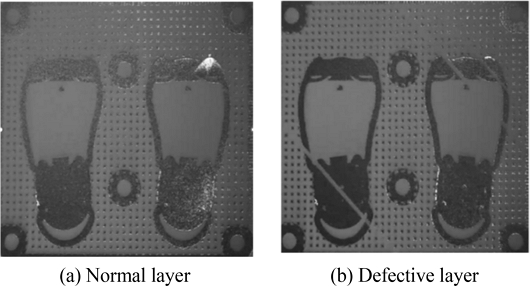

단면 이미지 도포 검사 모듈(GE 사의 QM Powder)을 이용하여 적층 제조 단층 이미지를 실기간으로 수집하고 설계 파일과 비교 분석할 수 있는 소프트웨어를 개발하였다. 레이저 조형 이미지에 대해서 위치를 보정한 후 설계파일 비교하여 오류 출력 여부에 대한 검사를 수행한 결과 대부분 정상 출력되었으나 Fig. 9와 같이 연속된 층에서 정상적인 조형이 되는 층과 사선 방향으로 레이저가 조형되지 않은 부분 층이 제조 중 9회 발생한 것을 확인하였다. 이처럼 적층 제조 공정 중에는 특정 층이 조형이 되지 않으면, 표면 결함이 발생할 수 있으며, X-ray CT 검사 중 발견한 결함의 위치와 비교한 결과 연관성이 있음을 확인하였다.

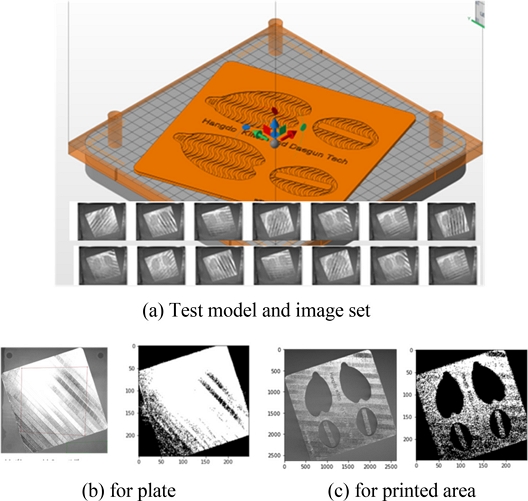

적층 제조 품질 신뢰성을 향상시키기 위해서는 최종 결과물의 비교 뿐만 아니라 수집되는 단층 이미지에서 자동으로 오류를 검출할 수 있는 기술 개발이 필요하다. 신발금형 제품에 대해서 플레이트와 금형부위로 구분하여 플레이트 부위 정보를 기준으로 조형된 부분과 분말 도포 부위를 자동 분류하는 것에 성공하였다. 본 프로그램 제작을 위해서 Tensorflow에 32 × 32 이미지 단위로 CNN 모델을 통해서 기초로 학습시킨 후 수집된 금형 이미지에 적용하여 신발조형 부분과 설계도면을 검사하는 소프트웨어를 개발하였다. 주요 개발 내용을 Fig. 10에 표시하였다.

신발금형 산업에의 적층 제조 기술 확산을 위해서는 제조 속도 및 품질 신뢰성을 향상시켜야 한다. 본 연구에서는 기존의 신발제조의 부식을 통한 패턴 제조 공정과 호환될 수 있는 AISI4340, SAE1524 소재에 대해서 적층 제조 공정 조건을 확보하고, 신발금형 3종에 대해서 제작 테스트하였다. 금형 외벽에 응력집중으로 인해 발생하는 결함을 해결하기 위해서 설계를 개선하고, 적층경로 최적화를 통해 제조 시간 단축할 수 있었다. 금형 제조 시 단층 이미지 수집과 비파괴 검사를 통해서 발견된 표면 조도 결함과 연관성을 살펴보았다.

기존 방법으로 제작까지 평균 한 달 이상의 시간이 걸리는 신발금형을 금속 3D 프린팅 기술을 활용하여 3일 이내로 제작할 수 있고, 기계 가공이 불가능한 금형 설계 수요가 확산되고 있어 향후 신발금형 생산 현장에 보급될 것이다.

4. 결론

본 연구에서는 적층 제조 특화 설계기법을 이용하여 신발금형 코어의 경량화 설계하여 기존 대비 고속으로 0.3 mm 이내의 정밀한 패턴을 제작할 수 있음을 확인하였다. 주요 내용을 요약하면 다음과 같다.

1. 기존 부식 공정과의 호환성을 위해서 AISI4340과 SAE1524에 대한 신발금형 품질 조건(상대 밀도 95% 이상, 경도 HRC 35 이상)을 만족하는 공정조건을 도출하였다.

2. 고속제작을 위해 격자구조 활용 56% 이상 경량화한 신발 금형을 제작하여 0.3 mm 이내의 복잡한 정밀패턴 아웃솔 제품 제작에 성공하였다.

3. 적층 제조 중 정밀도 및 품질 저하의 원인이 되는 결함 검사를 위해 X-ray CT를 이용한 비파괴 검사와 적층 단면 이미지 수집 및 분석 기술을 적용하였다.

본 연구결과로부터 경량화 및 적층경로 최적화 등의 적층 제조 특화설계를 이용하여 기존 제작 방법 대비 80% 이상 신발금형 납기를 단축할 수 있었다. 또한, 단층 이미지 수집 및 검사를 통해서 정밀 패턴의 형성 여부를 확인할 수 있으며, 기존의 제작 방법으로 만들 수 없는 복잡 자유 형상의 제품의 출시 등이 예정되어 있어, 적층 제조 공정은 신발금형 생산 현장에 필수적인 기술이 될 것이다.

Acknowledgments

본 논문은 2022년도 정부(과학기술정보통신부)의 재원으로 한국재료연구원(PNK8720, PNK7940)의 지원을 받아 수행한 연구의 결과입니다.

REFERENCES

-

Kumke, M., Watschke, H., Vietor, T., (2016), A new methodological framework for design for additive manufacturing, Virtual and Physical Prototyping, 11(1), 3-19.

[https://doi.org/10.1080/17452759.2016.1139377]

-

Morrow, W., Qi, H., Kim, I., Mazumder, J., Skerlos, S., (2007), Environmental aspects of laser-based and conventional tool and die manufacturing, Journal of Cleaner Production, 15(10), 932-943.

[https://doi.org/10.1016/j.jclepro.2005.11.030]

-

Wohlers Report 2020, 3D printing and additive manufacturing. https://wohlersassociates.com/product/wohlers-report-2020/

[https://doi.org/10.31399/asm.hb.v24.a0006555]

-

Gao, W., Zhang, Y., Ramanujan, D., Ramani, K., Chen, Y., Williams, C. B., Wang, C. C., Shin, Y. C., Zhang, S., Zavattieri, P. D., (2015), The status, challenges, and future of additive manufacturing in engineering, Computer-Aided Design, 69, 65-89.

[https://doi.org/10.1016/j.cad.2015.04.001]

- Modern Machine Shop Magazine, Trade-offs with AM. https://www.mmsonline.com/columns/trade-offs-with-am

-

Lee, H., Jung, M., Kim, E., Won, S., Chun, D., Ha, H., (2021), Additive manufacturing of a release agent injection manifold for hot forging, Journal of the Korean Society for Precision Engineering, 38(9), 675-682.

[https://doi.org/10.7736/JKSPE.021.065]

-

Hussein, A., Hao, L., Yan, C., Everson, R., Young, P., (2013), Advanced lattice support structures for metal additive manufacturing, Journal of Materials Processing Technology, 213(7), 1019-1026.

[https://doi.org/10.1016/j.jmatprotec.2013.01.020]

-

Nagesha, B., Dhinakaran, V., Shree, M. V., Kumar, K. M., Chalawadi, D., Sathish, T., (2020), Review on characterization and impacts of the lattice structure in additive manufacturing, Materials Today: Proceedings, 21, 916-919.

[https://doi.org/10.1016/j.matpr.2019.08.158]

-

Seharing, A., Azman, A. H., Abdullah, S., (2020), A review on integration of lightweight gradient lattice structures in additive manufacturing parts, Advances in Mechanical Engineering, 12(6), 1687814020916951.

[https://doi.org/10.1177/1687814020916951]

-

Liu, W., Chen, L., Mai, G., Song, L., (2020), Toolpath planning for additive manufacturing using sliced model decomposition and metaheuristic algorithms, Advances in Engineering Software, 149, 102906.

[https://doi.org/10.1016/j.advengsoft.2020.102906]

-

Bernhard, R., Neef, P., Wiche, H., Hoff, C., Hermsdorf, J., Kaierle, S., Wesling, V., (2020), Defect detection in additive manufacturing via a toolpath overlaid melt-pool-temperature tomography, Journal of Laser Applications, 32, 022055.

[https://doi.org/10.2351/7.0000055]

- Materialise, Materialise 3-matic. https://www.materialise.com/ko/industrial/software/3-matic

Senior researcher in Amid Inc.. His current research interest is design for additive manufacturing for shoes mold.

E-mail: srlee0412@amidltd.com

Researcher in the Department. 3D Printing Materials, Korea Institute of Materials Science (KIMS). Her research interest is additive manufacturing using 3D imaging analysis system.

E-mail: kea0420@kims.re.kr

Researcher in the Department. 3D Printing Materials, Korea Institute of Materials Science (KIMS). Her current research interest is design for additive manufacturing.

E-mail: 1585201@kims.re.kr

Director of Hangdo Mold Inc.. His current research interest is digital transformation of mold manufacturing.

E-mail: crese@hangdomold.com

Chief Executive Officer of Hangdo Mold Inc.. His current research interest is digital transformation of mold manufacturing.

E-mail: account@hangdomold.com

Principal researcher in the Department. Corporation Support, Korea Institute of Materials Science (KIMS). His current research interest is evaluation for additive manufacturing with nondestructive method.

E-mail: wsh@kims.re.kr

Senior researcher in the Department. 3D Printing Materials, Korea Institute of Materials Science (KIMS). His current research interest is design for additive manufacturing with software engineering.

E-mail: hslee@kims.re.kr