초정밀 레이저를 이용한 연꽃잎 표면 자연 모사 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In a pilot natural super-hydrophobic surfaces study, a super-hydrophobic surface was made by coating, etching, laser ablation, chemical vapor deposition and lithography. In this study, cone-shaped periodic micro and nano-structures were constructed on a silica surface with femtosecond and picosecond laser, and the period of micro-structures between cone shape patterns was increased with 10 μm intervals. The contact angle and image of the super-hydrophobic surface were analysed and the cone (Aspect-ratio 1.27) shape model with micro-protrusion structure similar to the surface of the lotus leaf was made to measure the contact angle. To analyse the differences in the contact angles between the cone shapes and heights of the micro-protrusion, different samples with cone (Aspect-ratio 1.27), sphere (Aspect-ratio 1.00) shapes were made through laser micro-machining technology. To mimick the natural lotus leaves, the optimum condition was a cone shape. Samples of PDMS with different shapes and mixed micro/nano-structures were fabricated with a PDMS mold insert. The largest contact angle was measured at 170.42o which is similar to the contact angle of the lotus leaf. This mold insert could be used repeatedly. The molding process is advantageous for large areas and mass production.

Keywords:

Superhydrophobic, Superhydrophilic, Laser micromachining, Picosecond laser, Femtosecond laser키워드:

초소수성, 초친수, 레이저 가공, 피코초 레이저, 펨토초 레이저1. 서론

자연계의 현상을 모사하기 위한 연구가 다양한 분야에서 진행 중이다. 연꽃 잎의 표면은 수많은 돌기들이 있고, 돌기들의 표면에는 나노 크기의 구조로 인해 초소수성(초발수, Super-Hydrophobic) 특성을 가진다. 초소수성 특성은 표면에 붙어있는 오물, 흙을 물이나 빗방울로 쉽게 제거해 자기 정화기능(Self-Cleaning)이라 부른다[1,2]. 초소수성 표면은 여러 산업 분야에서 적용되고 있는데 초소수성 특성을 금속에 적용할 경우 부식을 방지하고, 온도가 낮은 겨울에는 물에 의한 결빙을 억제할 수 있다. 액체의 방향과 각도를 조절하기 위해 초소수성 특성을 활용하기도 하며, 물과 기름을 분리하는 분리막으로 적용하는 등 다양한 연구들이 진행 중이다. 초소수성 표면 모사를 위한 연구는 대표적으로 고체 표면에 다른 물질을 코팅하거나 증착하는 상향식 방법과 고체 표면에 미세 구조를 제작하는 하향식 방법이 있다. 대표적인 상향식 방법에는 리소그래피(Lithography) 방식이 있고, 표면에 포토 레지스트(Photoresist, PR)를 코팅하고 리소그래피 장비를 이용해 표면을 제작하는 방식이며[3,4], 화학 기상 증착(Chemical Vapor Deposition) 방식을 이용해 표면에 증착 하는 방법도 사용된다[5,6]. 또 하향식 방법으로는 PDMS 표면을 직접 레이저 가공을 하거나 PDMS에 다른 물질을 혼합해 초소수성 표면을 제작하는 방식이 있다[7-11]. 선행 연구에서 피코초 레이저를 이용한 스캐너 가공으로 격자 형상을 5-30회 반복 가공을 하고, PDMS 금형을 제작하여 마이크로와 나노 스케일의 구조를 제작하고, 제작된 PDMS 표면에 초소수성 특성을 보고한 연구가 있다[12]. 본 연구는 하향식 방식 중 하나인 레이저 가공 방식을 이용하여 고체 표면의 형상을 정밀하고 빠르게 가공하는 방법을 연구하였으며[13,14], 이를 이용해 금형을 제작하고 PDMS의 표면에 연꽃잎 표면을 모사하는 연구를 진행하였다.

2. 연꽃잎 효과 및 접촉각 이론

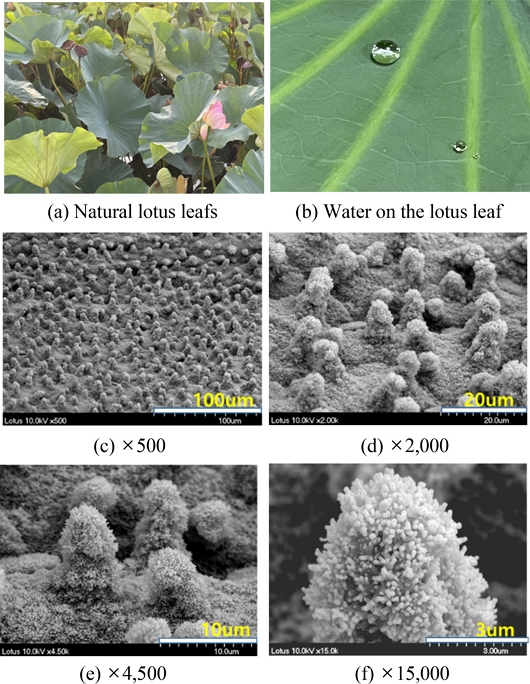

연꽃잎의 표면에는 수많은 마이크로, 나노 크기의 미세 돌기가 있고, 나노 구조가 표면에 복합적으로 존재한다. 이러한 구조로 인해 표면에 이물질이 물이나 빗방울에 의해 쉽게 제거가 된다. 이를 연꽃잎 효과(Lotus Effect)라고 부르며, 마이크로, 나노 복합 구조의 장점은 표면을 항시 깨끗하게 유지하여 광합성을 하는 식물에게 매우 효과적이다. 실제 연꽃잎의 표면 형상을 확인하기 위해 전계방사-주사전자현미경 FE-SEM (Field Emission-Scanning Electron Microscopy, S-4700)으로 연꽃잎 표면의 이미지를 측정하였다. Figs. 1(a)는 실제 생태공원에서 서식하고 있는 연꽃잎의 사진이고, 1(b)는 연꽃잎의 표면에 물방울이 떨어져 있을 때의 모습이다. Fig. 1(c)는 연꽃잎을 500배율로 분석한 것이고, 표면에 수많은 돌기 들이 표면 전체에 분포된 것을 확인할 수 있다. Fig. 1(d)는 연꽃잎 표면을 2,000배율로 확대한 이미지이며, 미세 돌기들은 유사한 크기와 형태를 유지하는데, 미세 돌기의 폭과 높이는 약 6-10 μm 크기로 모든 표면에 고르게 분포되어 있었다. Fig. 1(e)는 4,500배율의 이미지이며, 바닥과 돌기를 포함한 모든 표면에 미세한 나노 구조가 있고, 이를 고배율로 관찰한 것이 Fig. 1(f)이다. 15,000배율로 나노 크기의 복합 구조를 확인할 수 있고 연꽃잎의 표면의 마이크로 돌기를 포함한 모든 표면에 고르게 분포된 것을 확인할 수 있었다.

Digital camera images natural lotus leaves and (b) Water on the lotus leaf. FE-SEM (c)-(d) Image of lotus leaf

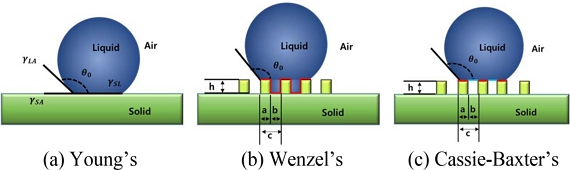

접촉각 이론은 고체 표면의 형상에 따라 달라지는데 Fig. 2에서 고체 표면에 미세 구조가 존재하지 않는다고 가정한 Young’s 이론과 표면에 작고 미세한 돌기가 존재한다고 가정한 Wenzel’s 이론 그리고 고체 표면의 미세 돌기 구조 위에 액체가 떠받쳐 있다고 가정한 Cassie-Baxter’s 이론으로 구분할 수 있다.

Fig. 2(a)에서 Young’s의 이론 모델은 고체 표면에 미세 구조가 없는 평평한 표면이라고 가정을 했고, θ0는 평평한 표면에서 접촉각이다. 고체(Solid), 액체(Liquid), 기체(Air)의 상호간 계면 에너지는 γSL은 고체(S)-액체(L)의 계면 에너지, γLA는 액체와 기체 간의 계면 에너지, γSA는 고체와 기체의 계면 에너지를 나타낸다. 따라서 고체표면의 액체의 접촉각은 고체를 구성하는 성분에 따라 고유의 접촉각을 가진다[15,18].

| (1) |

실제 고체표면은 평평하지 않고, 특히 Fig. 1의 연꽃잎의 표면과 같이 마이크로 크기의 돌기들이 있는 것을 확인할 수 있다. 이를 해석하기 위해서는 Wenzel’s과 Cassie-Baxter’s 이론을 적용한다.

Fig. 2(b)에서 Wenzel’s의 이론 모델은 고체 표면에 미세한 돌기들이 존재하고, 액체와 돌기가 완전히 접촉하였다고 가정을 하였다. 거칠기율(γ, Roughness Factor)은 액체가 실제로 고체 표면에 접촉한 전체 면적(n = a + h + b)을 표면 위에 투영된 액체의 면적(C)로 나눈 값이다. 평평한 표면은 γ =1이고, 거칠기가 있는 표면은 γ>1이 된다. θ0 = 90o 이하는 표면 거칠기가 증가하면 접촉각이 감소해 친수성이 되고, θ0 = 90o 이상은 표면 거칠기가 증가하면 접촉각도 증가하여 소수성(발수) 표면이 된다[16,18].

| (2) |

| (3) |

Fig. 2(c)에서 Cassie-Baxter’s 이론 모델은 고체 표면의 미세 돌기들 위에 액체가 떠있다는 가정하였다. 단면의 구조를 보면 고체 표면(a)과 기체가 만나는 면(b)이 있다. 여기서 fa는 고체표면 돌기에 닿은 액체를 투영된 면적(C)으로 나눈 것(fa = a/C), fb는 액체가 기체에 닿은 면을 투영된 면적(C)으로 나눈 값이다(fb = b/c). fa와 fb를 합한 값은 1이 된다. 따라서 fb = 1 - fa로 표현할 수 있다[17,18].

| (4) |

| (5) |

이때 고체분율(Solid Fraction)인 fa는 전체 투영면적에서 액체와 고체 표면이 접촉한 부분의 비로 1보다 작은 값을 가진다. 물방울의 접촉면적이 작아져 fa가 0에 가까워질수록 접촉각은 180o 근접해진다.

3. 실험 장치

이번 연구에서 연꽃잎의 모사를 위해 사용된 레이저는 펨토초와 피코초 레이저를 사용하였다. 펨토초 레이저는 Light Conversion 사의 Pharos 레이저로 기준 파장 1,030 nm, 평균 출력 6 W, 반복률 100 kHz, 펄스 폭 250 fs의 사양을 가진다. 펨토초 레이저를 이용해 실리카 표면 가공 실험을 진행하였다. 피코초 레이저는 Advanced Optowave 사의 AOPico AMT 1064 모델이고, 기준 파장은 1,064 nm, 평균 출력 20 W 반복률 50-200 kHz, 펄스 폭은 12 ps이다. 표면 형상 제작을 위해 Scanner 가공 방식을 사용해 실험을 진행하였다.

펨토초 레이저의 가공 조건은 파장 1,030 nm, 펄스 반복률 100 kHz, 레이저 파워 1,287 mW, 스캐너 가공 속도 0.1 mm/sec, 가공에 사용된 스캐너는 SCANLAB’s hurrySCAN, F-Theta lens, f = 100 mm 피코초 레이저의 가공 조건은 파장 1,064 nm, 펄스 반복률 50 kHz, 레이저 파워 380 mW, 스캐너 가공 속도 10 mm/sec, 가공에 사용된 스캐너는 SCANLAB’s hurrySCAN, F-Theta lens, f = 100 mm를 사용하였고 형상의 주기와 높이를 변경하며 실험을 진행하였다. 연꽃잎의 형상과 비슷한 가공 조건을 찾기 위해서 펨토초와 피코초 레이저로 음각 형태로 실험을 진행하였고, 가공 속도 및 형상에 대한 비교 실험을 진행하였다.

금형(성형) 제작에 사용한 PDMS는 SYLGARD 184 SILICONE ELASTOMER KIT를 사용하였다. 실험이 완료된 샘플은 전계 방사-주사전자현미경(Field Emission-Scanning Electron Microscopy, S-4700)을 이용해 표면 분석을 진행하였으며, 레이저를 이용하여 제작된 형상의 초소수성 특성을 확인하기 위하여 접촉각 측정기를 사용하였다. 접촉각 측정기는 Surface & Electro-Optics사의 Phoenix-MT이고, 측정에 사용한 접촉각 측정기의 측정 범위는 0-180 deg, 오차범위 0.1 deg이다. 소프트웨어 의한 자동, 수동 측정 및 12배율 줌렌즈 카메라를 사용하며, DI 워터는 3차 증류수를 사용하였고 측정에 사용된 양은 약 5.62(uL)를 사용해 접촉각을 측정하였다.

4. 실험결과

본 연구에서는 연꽃잎의 표면을 모사하여 마이크로 미세 돌기의 형상 제작하여 초소수성 특성을 갖는 표면 제작을 목표로 하였다. 초소수성 표면 모사를 위해 연꽃잎과 가장 유사한 원뿔 형상에서 주기를 10 μm 간격으로 증가시키며 실험을 하였고, 그에 따른 접촉각을 측정하였다. 이후 실리카 금형의 반복사용 실험 및 접촉각을 비교하는 실험을 진행했다. 또한 원뿔 형상의 종횡비를 조절하여 접촉각을 비교하는 실험을 진행하였다.

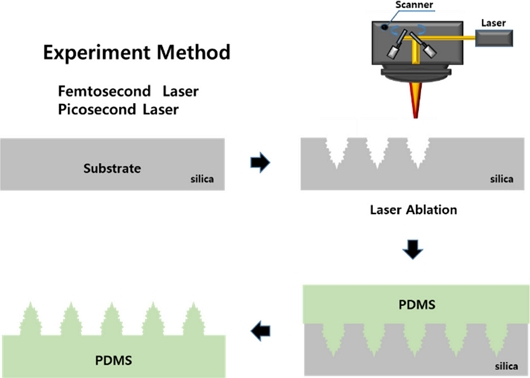

Fig. 3은 초정밀 레이저 가공 시스템을 이용하여 연꽃잎 표면과 유사한 형상 제작을 위해 실험을 진행한 내용을 그림으로 표현한 것이다. 첫째, 실리카에 형상을 제작하고 초음파 세척 및 클리닝 과정을 거쳐 이물질을 제거하였다. 두 번째로 PDMS를 합성해 실리카 표면에 고르게 도포하였으며, 실리카와 PDMS 금형을 분리하여 초소수성 PDMS 표면을 제작하였다. PDMS의 합성은 Sylgard 184 Silicone Elastomer Base와 Sylgard 184 Silicone Elastomer Curing Agent를 10 : 1의 비율로 혼합하고, 두 물질의 혼합 과정에서 발생된 기포를 제거하기 위해 진공 챔버에서 30분간 탈포 작업을 진행하였으며, PDMS를 가공된 실리카 위에 도포해 금형을 제작하였다.

초소수성 표면을 제작하기 위해 연꽃잎 표면과 유사한 원뿔 형상을 먼저 가공하였다. 원뿔 형상을 제작하기 위해 펨토초, 피코초 레이저의 스캐너 가공을 동일한 방법으로 가공을 진행해 가공 시간이 짧은 조건을 찾는 실험을 진행하였다. 기초 실험에서 선, 격자 가공을 진행해 실리카 표면의 전체와 선의 주기를 변경하며 레이저 가공하여 PDMS 금형을 제작해 표면의 형상을 비교하였다. 펨토초로 제작된 금형은 표면에 미세한 나노 구조가 제작되었지만 PDMS 금형 제작하고 실리카 표면을 확인하면 PDMS 물질이 잔존하여 재사용에 영향을 주는 것을 확인하였다. 피코초 레이저로 제작한 실리카는 금형 제작 후 현미경으로 확인하면 잔존하는 PDMS 물질의 양이 적었으며, 펨토초 레이저에 비해 빠른 가공속도와 적은 시간으로 제작이 가능함을 확인하였다. 피코초 레이저를 이용하여 홀 가공을 진행하였으며, Z축을 변경하며 4회 반복으로 가공하였다. 5 mm 정사각형의 범위를 4회 반복 가공을 하면 60초의 짧은 시간에 실리카 금형을 제작할 수 있었다. 가공된 실리카와 PDMS의 표면을 FE-SEM 이미지 분석을 진행하였고, 샘플의 표면과 45o 기울인 상태에서 5,000배율로 확대하여 표면 분석을 진행하였다.

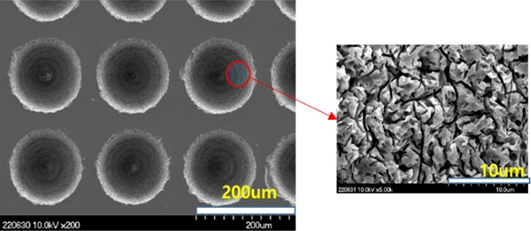

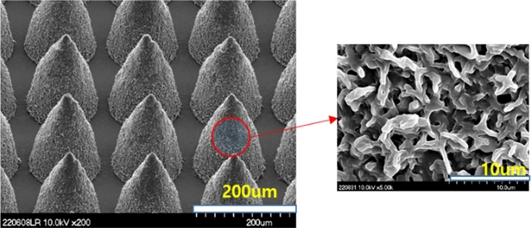

피코초 레이저를 이용해 제작한 실험은 Fig. 4에서 실리카 표면이 음각으로 가공되고, 레이저 의해 가공된 표면은 나노 크기의 미세 구조가 실리카 표면에 형성되었다. Fig. 5에서 보듯이 실리카에 제작된 미세 구조는 금형 제작한 PDMS 표면에 미세 구조가 그대로 구현됨을 확인할 수 있다.

The FE-SEM image of micro hole of silica glass micro-structured by picosecond laser. Nano structures are visible on the micro hole surface

The FE-SEM image of micro-protrusion of PDMS after mold process. Nano-structures are visible on the micro-protrusion surface

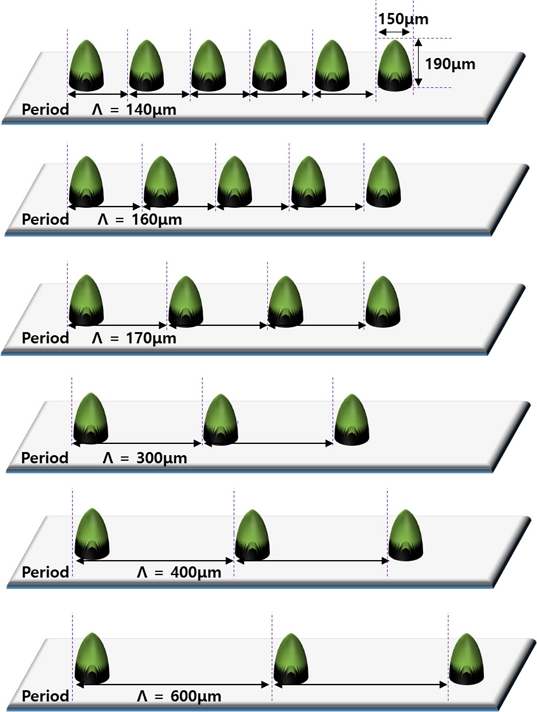

연꽃잎을 모사한 실험의 개념도는 Fig. 6이며 원뿔 형상의 대한 실험 조건을 표현하였다. 형상 간 주기 간격은 10 μm 간격으로 증가되고 제작된 시료는 127-600 μm까지 원뿔 형상의 주기를 변경하여 실험을 진행하였다. 원뿔의 높이는 190 μm, 폭 150 μm으로 고정하였고, 종횡비는 1.27 (Aspect-ratio 1.27)의 비율을 갖는다.

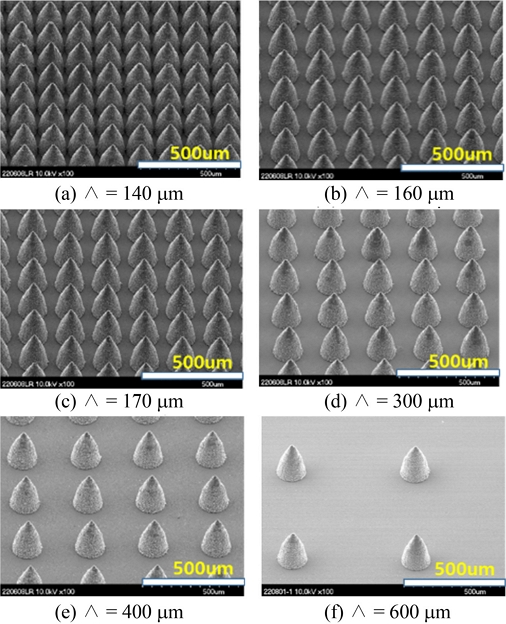

피코초 레이저를 이용해 제작된 PDMS 금형의 원뿔 형상에 대해 FE-SEM을 사용하여 이미지를 분석하였다. Fig. 7은 금형제작된 원뿔 형상에서 주기의 변화를 이미지 분석을 하였고, 원뿔 형상은 10 μm의 주기 간격으로 127-600 μm까지 제작하였다. Figs. 7(a)의 주기의 간격은 140 μm, 7(b) 160 μm, 7(c) 170 μm, 7(d) 300 μm, 7(e) 400 μm, 7(f) 600 μm이다. 형상은 이미지에서 보듯이 동일한 크기와 높이를 가지며 주기의 간격만 증가된 것을 확인할 수 있었다.

The FE-SEM image of micro-protrusion of PDMS with different periods of micro-protrusion. The periods of micro-protrusion are (a) 140 μm, (b) 160 μm, (c) 170 μm, (d) 300 μm, (e) 400 μm, (f) 600 μm

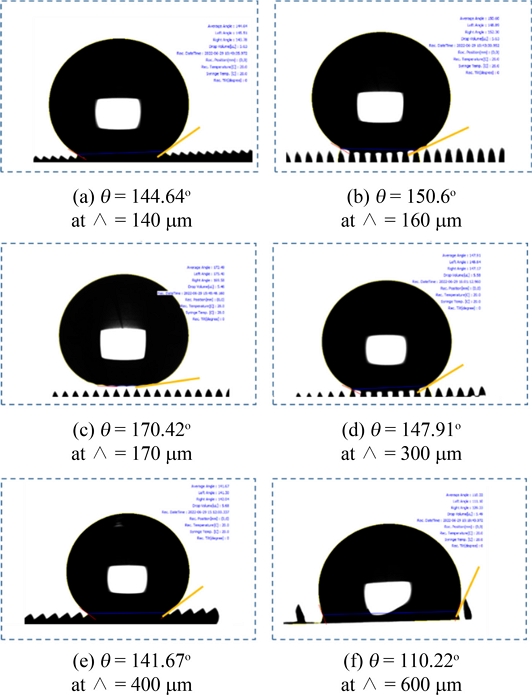

접촉각 측정기를 사용하여 주기 간격에 따른 접촉각을 비교하였다. Fig. 8은 주기 간격에 대한 초소수성 특성을 확인하기 위하여 접촉각 측정을 진행한 결과이며, 140 μm의 주기에서 144.64o의 접촉각이 나타나고, 주기가 증가할수록 접촉각은 증가하여 170 μm 주기에서 170.42o의 최대 각도가 측정되었다. 이후 주기가 증가될수록 접촉각이 감소함을 확인하였다. 초소수성 표면으로 제작된 주기 170 μm는 Casiee-Baxter’s의 이론과 일치하고, 마이크로 돌기 위에 물방울이 올라가 있는 것을 확인할 수 있었다. 접촉각 측정은 동일 조건으로 3회 반복 측정하였고, 이를 평균 값으로 계산하면 약 170o의 각도가 측정되었다. Figs. 8(a) 144.64o, 8(d) 147.91o, 8(e) 141.67o의 각도가 측정되어 소수성 표면으로 제작되었고. 액체와 원뿔의 접촉면이 증가하였다. Figs. 8(b) 147.91o와 8(c) 170.42o는 액체가 원뿔 형상 위에 위치하며 초소수성 접촉각을 보였다. Fig. 8(f) 110.22o에서는 액체가 미세 돌기와 접촉면적이 증가하며, PDMS 표면에 완전히 접촉하는데 고체 표면과 완전히 접촉된 것을 확인할 수 있었다.

The contact angles of periodic micro-protrusion of PDMS with different periods of (a) 140 μm, (b) 160 μm, (c) 170 μm, (d) 300 μm, (e) 400 μm, (f) 600 μm. The contact angle are (a) 144.64o, (b) 150.6o, (c) 170.42o, (d) 147.91o, (e) 141.67o, (f) 110.22o

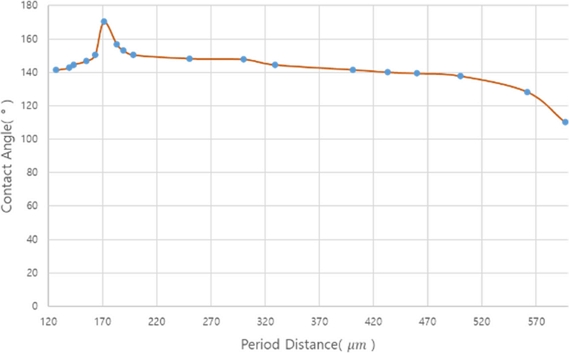

측정된 접촉각을 기준으로 Fig. 9와 같이 그래프로 나타냈다. 금형으로 제작한 127-600 μm의 원뿔 형상에서 주기가 증가될 때의 접촉각 변화를 나타낸 것으로 처음 141.45o 접촉각이 측정되었고 주기가 170 μm에서 최대 접촉각인 170.42o의 접촉각이 측정됨을 확인하였다. 형상의 주기가 증가할수록 접촉각은 점차 감소되어 110.22o까지 하락하며, 가공하지 않은 PDMS의 접촉각을 측정하면 100.59o 로 측정이 되는데 주기가 600 μm 샘플은 순수 PDMS의 접촉각과 유사한 각도를 가지게 된다. 원뿔 형상이 마이크로, 나노 복합 구조로 연꽃잎과 유사한 모양으로 제작되지만 주기의 간격에 따라 초소수성 특성이 변하는 것이 실험을 통해 확인되었다.

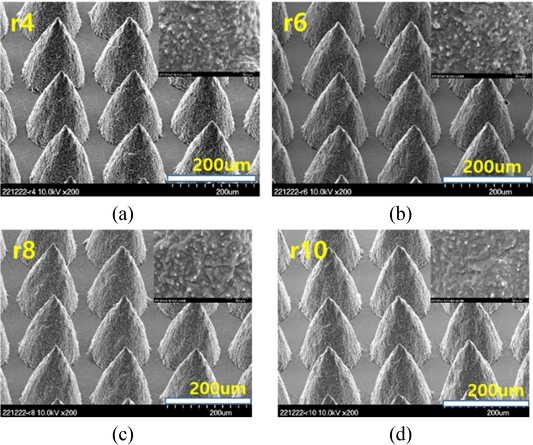

연꽃잎을 모사한 원뿔(Aspect-ratio 1.27) 실리카 금형을 반복 사용하였을 때 PDMS의 변화를 확인하기 위하여 실리카 금형을 10회 재사용 실험을 진행하였다. Figs. 10(a)와 10(b)는 4회, 6회 반복 사용한 PDMS의 마이크로 구조 표면이고 나노 구조가 선명하게 보이는 것을 확인할 수 있다. Figs. 10(c)는 8회, 10(d)는 10회 반복한 이미지이다. 1-9회까지는 나노 구조가 유사하게 제작되지만 10회에서는 나노 구조의 형태가 점점 흐릿하게 제작되었다. 실리카 금형을 9회까지는 정상적으로 반복 사용이 가능한 것을 확인하였다.

The FE-SEM image of micro-protrusion of PDMS with mold used repeatedly. The micro-protrusion of silica mold repeatedly used are (a) Repeat 4th reuse, (b) Repeat 6th reuse, (c) Repeat 8th reuse, (d) Repeat 10th reuse

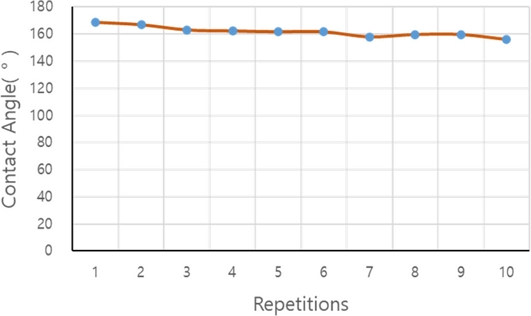

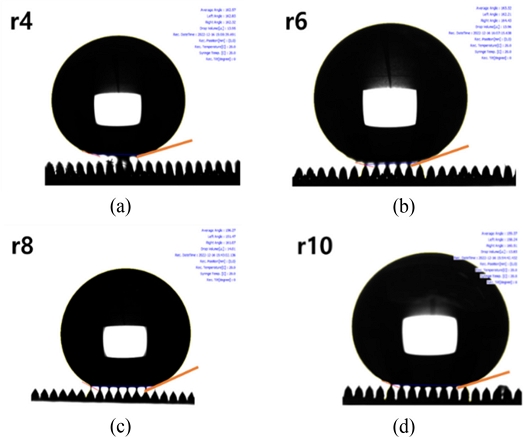

실리카 금형을 1-10회 반복 제작한 PDMS의 접촉각 변화를 비교 실험하였다. 정확한 측정을 위해 접촉각을 3회 측정하여 평균값을 사용하였다. Figs. 11(a) 162.39o, 11(b) 161.77o, 11(c) 159.79o, 11(d) 156.12o 각도가 측정되었고, 금형이 반복 사용될수록 접촉각이 감소하는 것을 확인할 수 있다. 1-3회 재사용에서는 약 172-166o의 접촉각이 측정되었으나 금형을 반복 사용할수록 접촉각이 줄어들었고, 특히 나노 구조의 형상이 변화된 10회는 접촉각이 156.12o으로 감소한 것을 확인할 수 있다.

The FE-SEM image of micro-protrusion of PDMS with mold used repeatedly. The contact angle of micro-protrusion of silica mold repeatedly used are (a) 162.39o, (b) 161.77o, (c) 159.79o, (d) 156.12o

실리카 금형을 반복 사용하여 제작된 모든 PDMS의 접촉각 변화를 그래프로 표현한 것이고, Fig. 12는 실리카 금형을 1-10회 반복 사용한 시료에서 측정된 접촉각으로 1-2회 반복 제작에서 약 170o의 접촉각이 측정되었으나 금형이 반복 사용될수록 접촉각이 점차 감소하였다. 접촉각의 차이는 있으나 10회 반복 제작하여도 초소수성 표면이 제작되는 것을 확인하였다.

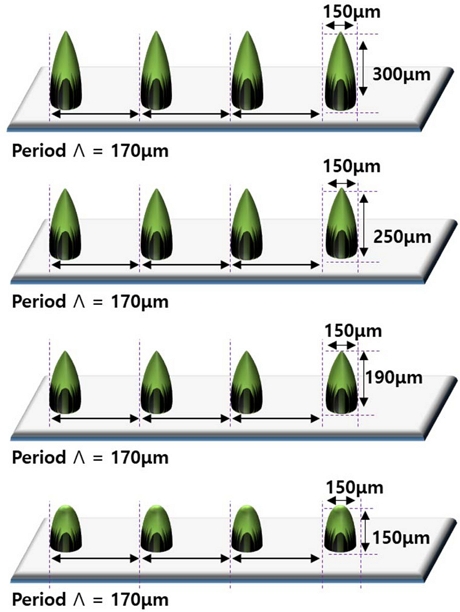

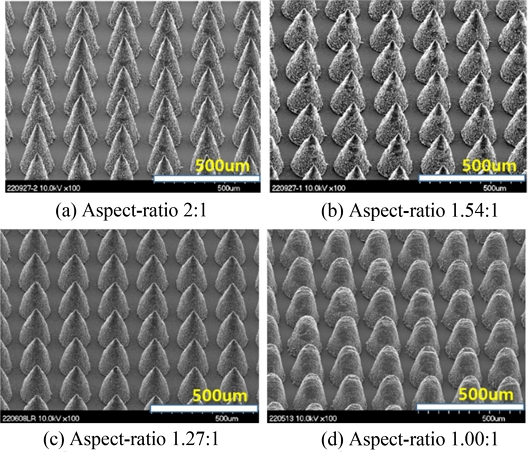

연꽃잎을 모사한 원뿔 형상에서 가장 높은 접촉각이 측정되었고, 종횡비에 따른 접촉각 변화를 확인하기 위해 비교실험을 진행하였다. 원뿔 형상의 높이는 190 μm이고, 폭은 150 μm의 크기를 가진다. Fig. 13에서 원뿔 형상을 기준으로 원뿔, 형상 제어를 통해 연꽃잎 표면과 다른 형상에서의 초소수성 특성을 비교하는 연구를 진행하였다. 마이크로 구조의 종횡비를 조절하여 접촉각 변화를 확인하기 위하여 끝 모양을 원뿔(Aspect-ratio 2, 1.54, 1.27), 구면(Aspect-ratio 1.00) 형태로 제작하였으며, 형상 간의 주기를 증가시키며 조절하여 접촉각 변화를 관찰하였다. 형상 간 주기 간격은 170 μm 간격으로 동일한 조건에서 원뿔 형상의 종횡비를 변경하여 실험을 진행하였다.

종횡비의 비율에 따른 접촉각 변화를 확인하기 위해 비교 실험을 진행하였다. Figs. 14(a)부터 14(c)는 끝 모양이 원뿔 형상이고, 종횡비는 2, 1.54, 1.27이고 14(d)는 구면 형상의 종횡비는 1의 비율을 가진 PDMS 금형을 제작하였다. 종횡비의 비율을 조절하여 제작한 PDMS 샘플에서도 동일하게 마이크로 구조 위에 나노 구조가 제작되어 복합 형상으로 제작이 되었다.

The FE-SEM image of micro-protrusion of PDMS with different aspect-ratio of micro-protrusion. The aspect-ratio of micro-protrusion are (a) 2, (b) 1.54, (c) 1.27, (d) 1.00

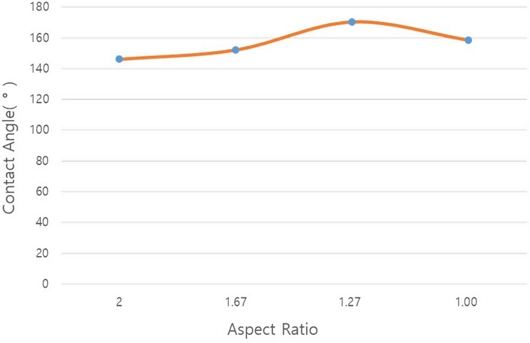

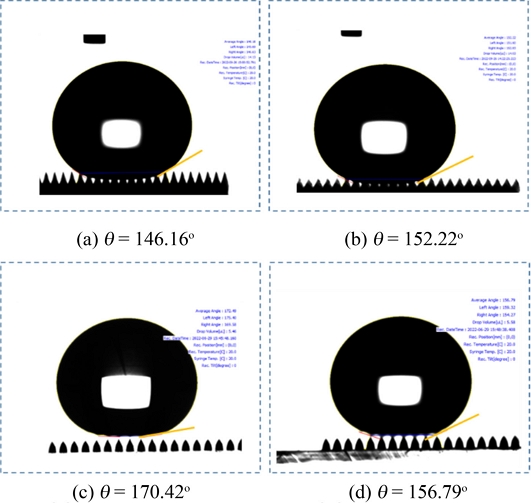

접촉각 측정기에서 종횡비가 조절된 원뿔, 구면, 형상에서 접촉각을 측정하여 각 형상에서의 초소수성 특성을 확인하였다. Figs. 15(a) 146.16o, 15(b) 152.22o, 15(c) 170.42o, 15(d) 156.79o로 접촉각이 측정되었고, 원뿔(Aspect-ratio 1.27 : 1) 형상에서 170.42o 최대 접촉각이 측정되었다. 종횡비에 따라서 접촉각이 차이를 보이며, 미세 돌기의 높이를 증가시켜도 접촉각은 커지지 않고 일정하게 유지되며, 종횡비 1.27에서 최대 접촉각이 측정된다. 액체와 접촉하는 표면의 형상을 관찰하였을 때 종횡비가 1.27인 원뿔 형상은 액체와 접촉면이 가장 적었고, 종횡비가 1인 경우 액체와 접촉면이 증가하는 것을 확인할 수 있었다.

The FE-SEM image of micro-protrusion of PDMS with different aspect-ratio of micro-protrusion. The contact angle of micro-protrusion are (a) 146.16o, (b) 152.22o, (c) 170.42o, (d) 156.79o

종횡비에 따른 접촉각 변화를 그래프로 표현한 것이고 Fig. 16에서 PDMS 표면에 제작된 종횡비에 따라 접촉각이 변화하며, 초소수성 특성이 달라짐을 알 수 있었다. 초소수성 접촉각이 가장 높게 나타난 종횡비 1.27보다 비율을 증가시켜 제작한 종횡비 2와 1.54는 접촉각이 더 좋아지지 않고 감소하였고, 비율이 1.27의 형상에서 가장 좋은 접촉각이 나타나는 것을 확인할 수 있었다. 종횡비가 1인 비율에서 구면 형상은 PDMS 표면과 마이크로-나노 복합 구조가 물방울 접촉하는 면적이 증가하였고, 낮은 접촉각이 나타났다. 액체와 직접 접촉하는 마이크로 나노 구조의 끝 형상이 종횡비가 따라 다르게 측정된 것이라 생각한다.

5. 결론

본 연구는 연꽃잎을 모사하기 위해 연꽃잎의 미세 돌기와 가장 유사한 원뿔 형상을 실리카에 음각 형태로 제작했고, 이를 PDMS으로 금형 제작하여 연꽃잎 모사 실험을 진행하였다. 원뿔 형상의 주기에 따른 접촉각의 변화와 원뿔의 종횡비에 따른 접촉각의 변화를 확인 하기위한 실험을 진행하였고 원뿔(Aspect-ratio 1.27) 구조를 170 μm의 주기로 제작하면 170.42o의 접촉각을 가지는 초소수성 표면이 제작되는 것을 확인하였다. 실제 연꽃잎은 170o의 접촉각을 가지고 있는데, 실험을 통해 연꽃잎의 초소수성 표면 모사를 하였고, 접촉각 또한 연꽃잎의 표면과 유사하게 제작할 수 있었다. 실리카 금형을 사용하여 초수소성 표면을 빠르게 제작하고 10회까지 재사용이 가능함을 확인하였다.

펨토초, 피코초 레이저 스캐너 가공 방식을 이용할 경우 대물 렌즈를 이용한 가공 방식에 비해 매우 빠른 속도로 제작할 수 있었으며, 이번 연구에서는 5 mm 정사각형 가공 면적에 4회 반복 가공 시간이 약 60초 정도 소요되었고, 레이저를 이용한 형상 제작의 시간을 줄일 수 있었다.

종횡비에 따른 접촉각의 변화를 확인하기 위해 PDMS 금형으로 제작된 마이크로 돌기의 종횡비를 2, 1.54, 1.27, 1의 비율로 제작해 접촉각의 변화를 연구하였다. 그 결과 원뿔(Aspect-ratio 1.27 : 1)의 비율을 가지는 원뿔 형상에서 가장 높은 초소수성 표면 제작이 되는 것을 확인하였다. 연꽃잎과 유사한 원뿔 형태의 구조가 존재해도 형상의 주기가 증가할수록 접촉각이 줄어드는 것을 확인할 수 있었으며, 원뿔, 구면 형상의 종횡비에 따른 접촉각 결과에서 확인할 수 있듯이 마이크로 돌기 위에 액체와의 접촉면이 증가할수록 접촉각이 낮아져 초소수성 특성이 줄어드는 것을 확인할 수 있었다.

실제 연꽃잎은 표면에 마이크로, 나노 크기의 복합 구조와 왁스 성분이 표면에 존재해 초소수성 특성을 가지는데 본 연구에서는 왁스성분이나 다른 물질의 코팅을 하지 않고 초소수성 특성을 가진 표면 제작이 가능함을 실험 결과를 통해 확인하였다. 실리카로 제작된 금형은 반복 사용이 가능하여 비용과 시간을 줄일 수 있을 것으로 생각된다. 이번 연구를 통해서 연꽃잎의 표면을 모사하였으며, 연꽃잎과 동일한 초소수성 특성을 가지는 표면 제작을 위한 형상 구조의 주기와 종횡비에 대한 조건을 찾을 수 있었다. 레이저 가공 방식을 적용하면 초소수성 표면 제작 시간이 빠르고 재사용이 가능해 산업화에 적용하기 유리할 것이다. 금형의 반복사용시 마이크로 구조 표면에 나노 구조가 없더라도 초소수성 표면의 특성을 유지하여 태양광 패널에 응용할 수 있을 것이라 생각된다.

Acknowledgments

이 논문은 2022년도 광주과학기술원 지스트 개발 과제의 지원을 받아 수행된 연구임. 본 연구는 중소벤처기업부의 창업 성장 기술 개발 사업의 지원에 의한 연구임(S3164978).

REFERENCES

-

Koch, K., Bhushan, B., Barthlott, W., (2009), Multifunctional surface structures of plants: An inspiration for biomimetics, Progress in Materials Science, 54(2), 137-178.

[https://doi.org/10.1016/j.pmatsci.2008.07.003]

-

Darmanin, T., Guittard, F., (2015), Superhydrophobic and superoleophobic properties in nature, Materials Today, 18(5), 273-285.

[https://doi.org/10.1016/j.mattod.2015.01.001]

-

Feng, J., Tuominen, M. T., Rothstein, J. P., (2011), Hierarchical superhydrophobic surfaces fabricated by dual?scale electron?beam?lithography with well?ordered secondary nanostructures, Advanced Functional Materials, 21(19), 3715-3722.

[https://doi.org/10.1002/adfm.201100665]

-

Thieme, M., Streller, F., Simon, F., Frenzel, R., White, A., (2013), Superhydrophobic aluminium-based surfaces: Wetting and wear properties of different CVD-generated coating types, Applied Surface Science, 283, 1041-1050.

[https://doi.org/10.1016/j.apsusc.2013.07.065]

- Bang, S. W., Rho, H., Bae, H., Kang, S.-J., Ha, J.-S., (2018), Improvement of electrochemical reduction characteristics of carbon dioxide at porous copper electrode using graphene, Journal of the Microelectronics and Packaging Society, 25(4), 105-109.

-

Fang, C., Zheng, J., Zhang, Y., Li, Y., Liu, S., Wang, W., Jiang, T., Zhao, X., Li, Z., (2018), Antireflective paraboloidal microlens film for boosting power conversion efficiency of solar cells, ACS Applied Materials & Interfaces, 10(26), 21950-21956.

[https://doi.org/10.1021/acsami.7b19743]

-

Wang, N., Wang, Q., Xu, S., Zheng, X., (2019), Mechanical stability of PDMS-based micro/nanotextured flexible superhydrophobic surfaces under external loading, ACS Applied Materials & Interfaces, 11(51), 48583-48593.

[https://doi.org/10.1021/acsami.9b17901]

-

Bai, R., Gao, Y., Lu, C., Tan, J., Xuan, F., (2021), Femtosecond laser micro-fabricated flexible sensor arrays for simultaneous mechanical and thermal stimuli detection, Measurement, 169, 108348.

[https://doi.org/10.1016/j.measurement.2020.108348]

-

Palaniappan, V., Masihi, S., Panahi, M., Maddipatla, D., Bose, A., Zhang, X., Narakathu, B., Bazuin, B., Atashbar, M., (2019), Laser-assisted fabrication of flexible micro-structured pressure sensor for low pressure applications, Proceedings of the 2019 IEEE International Conference on Flexible and Printable Sensors and Systems (FLEPS), 1-3.

[https://doi.org/10.1109/FLEPS.2019.8792235]

-

Dos Santos, A., Pinela, N., Alves, P., Santos, R., Farinha, R., Fortunato, E., Martins, R., Águas, H., Igreja, R., (2019), E-skin bimodal sensors for robotics and prosthesis using PDMS molds engraved by laser, Sensors, 19(4), 899.

[https://doi.org/10.3390/s19040899]

-

Yong, J., Chen, F., Yang, Q., Zhang, D., Bian, H., Du, G., Si, J., Meng, X., Hou, X., (2013), Controllable adhesive superhydrophobic surfaces based on PDMS microwell arrays, Langmuir, 29(10), 3274-3279.

[https://doi.org/10.1021/la304492c]

-

Cho, I.-H., Lee, J.-H., Noh, J.-W., Lee, S.-W., (2012), A study on surface fabrication of super hydrophobic using pico second laser, Journal of the Korean Society for Precision Engineering, 29(2), 161-169.

[https://doi.org/10.7736/KSPE.2012.29.2.161]

-

Sohn, I.-B., Choi, H.-K., Noh, Y.-C., Kim, J., Ahsan, M. S., (2019), Laser assisted fabrication of micro-lens array and characterization of their beam shaping property, Applied Surface Science, 479, 375-385.

[https://doi.org/10.1016/j.apsusc.2019.02.083]

-

Choi, H.-K., Ahsan, M. S., Yoo, D., Sohn, I.-B., Noh, Y.-C., Kim, J.-T., Jung, D., Kim, J.-H., Kang, H.-M., (2015), Formation of cylindrical micro-lens array on fused silica glass surface using CO2 laser assisted reshaping technique, Optics & Laser Technology, 75, 63-70.

[https://doi.org/10.1016/j.optlastec.2015.05.022]

-

White, L. R., (1977), On deviations from Young’s equation, Journal of the Chemical Society, Faraday Transactions 1: Physical Chemistry in Condensed Phases, 73, 390-398.

[https://doi.org/10.1039/f19777300390]

-

Wenzel, R. N., (1936), Resistance of solid surfaces to wetting by water, Industrial & Engineering Chemistry, 28(8), 988-994.

[https://doi.org/10.1021/ie50320a024]

-

Cassie, A., Baxter, S., (1944), Wettability of porous surfaces, Transactions of the Faraday Society, 40, 546-551.

[https://doi.org/10.1039/tf9444000546]

- Oh, J.-H., (2019), Superhydrophobic textiles using nanotexturing and thermal aging, Ph.D. Thesis, Seoul National University.

Master’s Course candidate in the Department of Interdisciplinary Program for Photonic Engineering, Chonnam National University. His research interest is laser micromachining.

E-mail: lcj8390@gmail.com

Ph.D. candidate in the Department of Mechanical Engineering, Hankook University. His research interest is femtosecond laser micromachining and its application to optical devices.

E-mail: hunkook.choi@gist.ac.kr

Ph.D. in the Department of Mechanical Engineering, Hankook University. His research interest is femtosecond laser micromachining and its applications to optical devices and nano photonics.

E-mail: ibson@gist.ac.kr

Professor in the School of Chemical Engineering, Chonnam National University. His research interest is compound semiconductors, photoelectrochemical water splitting.

E-mail: jsha@jnu.ac.kr