고장 데이터 부재 및 부족 상황에서의 딥러닝 기반 기계시스템의 고장진단 방법론

1성균관대학교 대학원 기계공학과2성균관대학교 기계공학부

2School of Mechanical Engineering, Sungkyunkwan University

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Deep learning-based fault diagnosis systems for prognostics and health management of mechanical systems is an active research topic. Notably, the absence and class imbalance of fault data (insufficient fault data compared to normal data) have been shown to cause many challenges in developing fault diagnosis systems for the manufacturing fields. Therefore, this paper presents case studies using deep learning algorithms in the absence or class imbalance of fault data. Auto-encoder-based anomaly detection method, which can be used when fault data is absent, was applied to diagnose faults in a robotic spot welding process. The anomaly detection threshold was set based on the reconstruction error of trained normal data and the confidence level of the distribution of normal data. The anomaly detection performance of the auto-encoder was verified using non-trained normal data and three sets of fault data through the threshold. As a case study for insufficient fault data, synthetic data was generated based on cGAN and applied to diagnose fault of bearing. Using the imbalanced dataset to generate synthetic fault data and to reduce the imbalance ratio, it was confirmed that the accuracy of the synthetic data generation-based 2DCNN fault diagnosis model was improved.

Keywords:

Class imbalance, Anomaly detection, Industrial data generation, Auto-encoder, Generative adversarial network키워드:

클래스 불균형, 이상탐지, 산업 데이터 생성, 오토인코더, 적대적 생성 신경망1. 서론

인공지능 알고리즘의 빠른 발전에 따라, 산업 현장의 유지보수 및 건전성 관리를 목적으로 기계시스템과 그 내부의 다양한 기계요소들의 고장을 진단하기 위해 센서 데이터와 딥러닝 기반의 방법론을 결합하여 적용하는 연구가 활발히 수행되고 있다. 신뢰성이 높은 딥러닝 알고리즘 기반의 고장진단 모델을 구축하기 위해서는, 대량의 정상 상태의 데이터뿐만 아니라 고장상태의 데이터 또한 요구된다.

그러나 대부분의 산업 현장에서는 생산 공정의 다운타임 유발을 방지하기 위해서, 고장이 발생한 부품을 즉시 교체하거나 고장이 발생하기 전에 유지보수를 수행한다. 따라서 산업 현장에서는 고장 상태의 데이터가 존재하지 않거나, 정상 데이터에 비해 매우 적게 존재(클래스 불균형)한다. 따라서 최근에는 위와 같은 고장 데이터 부재 및 부족 문제의 해결을 위한 방법론이 제시되고 있다.

고장 데이터가 부재할 경우에는 정상 데이터의 패턴과 유사하지 않은 이상치를 고장으로 분류하는 이상탐지 알고리즘 방법론이 적용된다. 이 알고리즘은 크게 머신러닝 알고리즘(OCSVM, Isolation Forest 등)과 딥러닝 알고리즘(Auto-encoder 등)을 이용한 방법으로 나뉘어 있다.

머신러닝 알고리즘 기반 방법 중 OCSVM (One-Class SVM)은 커널을 이용해 고차원에 데이터를 매핑하여 클래스 간 거리가 최대가 되는 경계를 통해 데이터를 분류하는 SVM 방식을 하나의 클래스에 적용한 방법이다. 정상 데이터에 대한 분포를 경계로 설정한 후 경계 안의 데이터는 정상으로 판별하지만 경계 밖의 데이터는 이상으로 판별한다. Schölkopf 등에 의해서 이상탐지를 위한 OCSVM을 처음 제안되었고, Martí 등은 OCSVM을 석유 산업에 적용하여 센서에서 수집된 시계열 데이터를 통해 터보 기계의 이상을 탐지하였다[1,2]. 다만 OCSVM의 경우 학습 시간이 많이 필요하다는 단점이 있어 최근에는 학습 시간을 줄이기 위한 방법론이 제시되고 있다. 또다른 방법 중 하나인 Isolation Forest는 다중 의사결정나무 구조를 가지는 앙상블 기법으로 입력된 데이터가 가까운 깊이에서 고립되면 고장으로 판별하며 먼 깊이에서 고립되면 정상으로 판별하는 방법이다. 이 알고리즘은 Liu 등에 의해 처음 제안되어 적은 학습 시간에도 좋은 성능을 보였으며, Jahan 등은 이를 입자, 온도 및 습도 데이터와 함께 반도체 산업의 클린룸 환경 이상탐지에 적용하였다[3,4].

반면 Auto-encoder는 인공 신경망 구조를 이용해 원본 데이터를 복원하는 딥러닝 알고리즘으로 새로 입력된 데이터의 복원오차가 학습 데이터에 대한 복원오차의 분포 외에 있을 때 고장으로 판별하여 이상탐지에 적용할 수 있는 방법이다. 이는 Sakurada 등에 의해 처음 제안되었으며, 최근에는 다양한 신경망 구조와 결합되어 여러 분야에 활용되고 있다[5]. Malhotra 등은 Auto-encoder 구조에 시계열 특성을 학습할 수 있는 LSTM Layer를 결합하여 다양한 센서에 대한 이상탐지 성능을 확인하였으며, Tayeh 등은 Convolutional LSTM Layer를 결합하여 CNC 밀링 툴 마모 데이터에 적용하여 이상탐지 성능을 검증하였다[6,7].

정상 데이터에 비해 고장 데이터가 적을 경우에는 실제 고장 데이터와 유사한 가상 데이터를 생성하여 불균형의 정도를 낮추는 방법이 주로 적용된다. 가상 데이터를 생성하는 방법은 크게 실제 데이터의 분포를 기반으로 데이터를 생성하는 방법(Synthetic Minority Oversampling Technique, SMOTE), 딥러닝 알고리즘을 활용하여 데이터를 생성하는 방법(Generative Adversarial Networks, GAN)으로 나뉜다.

SMOTE는 최근접 이웃 알고리즘을 이용해 데이터 군집 내에서 임의의 샘플을 추출하는 Oversampling 방법론이다. SMOTE는 새로운 샘플을 생성하는 과정에서 실제 데이터와 양상이 다른 노이즈 샘플을 생성할 수 있다는 문제점이 있어, 이를 극복하는 방법에 관한 연구가 수행되고 있다. Li 등은 샘플 간 거리 지표를 이용하여 클래스 간 분류에 용이한 샘플을 생성하는 SDSMOTE 알고리즘을 제안하였다[8]. Wei 등은 다중 클래스 불균형 데이터의 분류 문제를 해결하기 위하여, 다중 이진 불균형 분류 문제로 변환하고 데이터를 생성하는 SCOTE 알고리즘을 제시하였다[9].

반면 딥러닝 기반 데이터 생성 모델을 이용하여 불균형 문제를 해결하는 연구도 다수 수행되었다. Zareapoor 등은 불균형데이터셋의 균형을 복원하기 위해 혼합 데이터 분포를 기반으로 클래스별 데이터 생성이 가능한 MoGAN 모델을 제안하였다[10]. Ali-Gombe 등은 ACGAN을 변형하여, 소수 클래스 데이터 생성에 초점을 맞춘 MFC-GAN을 제시하였다[11].

위와 같이 고장 데이터의 부재 혹은 부족 상황에 활용할 수 있는 딥러닝 알고리즘은 꾸준히 발전되었고, 최근 산업 현장에서 이를 통해 문제를 해결하려는 연구가 수행되고 있다. 따라서 본 논문에서는 기계시스템의 고장 데이터 부재 및 부족한 상황에서 활용 가능한 딥러닝 기반 알고리즘을 소개하고, 각 알고리즘을 적용한 연구 사례를 제시한다.

2. 기계시스템 고장 데이터 부재 및 부족 상황의 딥러닝 기반 해결 방법

고장 데이터가 부재한 경우, 정상 데이터만이 존재하여 고장의 특성을 미리 딥러닝 모델이 학습하지 못한 상태이므로 진단이 어렵다. 한편 고장 데이터가 부족한 경우, 그 수가 정상 데이터에 비해 현저히 적은 상태로, 딥러닝 모델이 정상 데이터만을 편향적으로 학습하여 신뢰성이 저하된다.

2.1 고장 데이터 부재: Auto-encoder 기반 이상탐지

Auto-encoder는 입력 데이터의 차원을 축소하는 Encoder 신경망과 축소된 차원에서 입력 데이터로 복원하는 Decoder 신경망을 갖는다. 두 신경망은 데이터의 특징이 보존된 Latent Space로 연결되어 있으며 Encoder에 의해 축소된 차원에서 Decoder에 의해 원본 데이터를 복원시키는 것을 목표로 한다. 이러한 Auto-encoder는 2006년에 Hinton 등에 의해 데이터 차원 축소 방법에 사용될 수 있음이 확인되었고, 2014년에는 Kingma 등이 확률적 모델과 결합한 Variational Auto-encoder 구조를 제안하여 데이터 생성 등 분야에 활용되기 시작하였다[12,13]. 또한 2014년에는 Sakurada에 의해 이상탐지 분야에도 활용할 수 있음이 확인되었다.

Auto-encoder 기반 이상탐지는 일반적으로 정상 데이터만을 학습하여 해당 데이터에 대한 복원오차를 통해 Threshold를 결정하고 해당 Threshold 내의 데이터를 정상으로 판별하고 그 외의 데이터는 고장으로 판별한다. 본 연구에서는 학습된 정상 데이터 복원오차의 신뢰구간을 기반으로 Threshold를 선정하여 이상탐지에 사용하였다.

2.2 고장 데이터 부족: GAN 기반 데이터 생성

GAN은 두 개의 개별적인 네트워크(생성자와 구분자)를 적대적으로 학습시키는 비지도 학습 기반 생성 모델로, 생성자는 구분자가 구별하지 못하도록 가짜 데이터를 생성하고 구분자는 실제와 가짜 데이터를 최대한 잘 구분하도록 학습한다. GAN은 Goodfellow가 2014년에 최초로 제시한 이후 지속적으로 발전되었다[14]. Radford 등은 GAN 구조의 모든 연산 과정을 Convolution Layer로 대체하여, GAN의 수렴 난이도를 대폭 낮춘 DCGAN (Deep Convolutional GAN)을 제시했다[15]. 또한 이들은 생성자의 입력으로 사용되는 Latent Space를 통해 생성된 데이터의 구체적인 정보를 추론할 수 있다는 점을 제시하였다. Gauthier는 GAN 구조에 데이터의 속성(레이블)을 함께 학습시켜 각 속성에 해당하는 데이터를 생성할 수 있도록 구조를 설계한 cGAN (Conditional GAN)을 제시하였다[16]. 위와 같은 다양한 GAN을 기반으로 특정 상태의 데이터 생성이 가능하므로, 고장 데이터가 정상 데이터에 비해 부족한 상황에서 활용될 수 있다. 많은 양의 정상 데이터를 이용하여 데이터의 패턴을 학습시키고, 적은 양의 고장 데이터를 같이 학습시켜 고장 데이터를 생성하는 방식으로 이용된다.

GAN의 경우, 데이터 생성이 주된 목적이므로, 모델의 정량적인 평가가 제한적이다. 따라서 정성적으로 연구자가 직접 생성된 데이터를 평가하거나, 학습된 분류기를 이용하여 분류 정확도를 측정한다.

3. 딥러닝 기반 기계시스템 고장진단 사례 연구

3.1 고장 데이터 부재 연구사례: Auto-encoder 기반 RSW 공정 이상탐지

로봇 스폿 용접(Robotic Spot Welding, RSW) 공정은 자동차 생산에서의 핵심 자동화 대량 생산 공정으로 차량 한 대당수천 회의 용접이 수행되고 있다. 하지만 로봇 스폿 용접 공정에서 사용되는 로봇과 용접건에는 다양한 고장모드 등이 존재하며, 해당 고장모드들은 용접 너깃 소형화를 발생시킨다. 이는 스폿 용접의 가장 치명적인 결함으로 용접 접합력을 감소시켜 차체의 품질이 저하되기 때문에 이를 관리하는 시스템이 필요하다. 다만 이와 같은 고장모드들은 발생 빈도가 높지 않고, 발생 시 즉각 조치를 취하기 때문에 고장 데이터를 수집하기 어렵다.

본 사례 연구에서는 고장 데이터가 없을 경우에 적용할 수 있는 Auto-encoder 기반 이상탐지를 통해 정상 데이터만을 학습하여 다양한 고장모드들을 탐지할 수 있는 방법을 제시한다. 로봇 스폿 용접 모니터링 테스트베드를 이용하여 정상과 로봇 스폿 용접 주요 고장모드인 전극 비정렬, 전극 팁 마모 및 무효분류 실험 조건에서 용접을 진행하면서 센서 데이터를 수집하였다. 이 중 대부분의 정상 데이터는 Auto-encoder의 학습에 사용하고, 정상 학습 데이터의 복원오차를 기반으로 Threshold를 변화시키며 학습에 사용되지 않은 정상과 고장 데이터에 대한 검증 성능을 비교하였다.

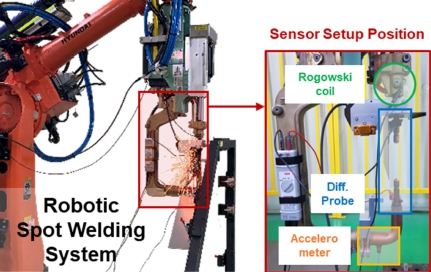

로봇 스폿 용접 테스트베드는 산업용 6축 로봇(HS-180, 현대로보틱스)과 AC-servo 모터 기반 용접건(c-type, OBARA)을 이용하여 구축되었다. 또한 전압 프로브(DP-30HS, PINTEK), 로고스키 코일(CWT-M-60R, PEM) 및 가속도 센서(353B03, PCB Piezotronics)를 Fig. 1과 같이 용접건에 부착하여 전압, 전류 및 가속도 센서 신호를 통해 공정 상태를 모니터링할 수 있는 시스템을 구축하였다. 센서로부터 측정된 아날로그 신호는 데이터 수집 장치(NI 9232, National Instrument)를 통해 디지털 신호로 변환되어 PC에서 수집된다.

위 모니터링 테스트베드를 이용하여 정상과 전극 비정렬, 전극 팁 마모 및 무효분류 실험 조건에서 용접을 수행하면서 센서데이터를 수집하였다. 정상 조건에서는 300개의 데이터를 수집하였고 고장 조건에서는 각 50개의 데이터를 수집하였다. 고장에 대한 정보는 Table 1과 같다.

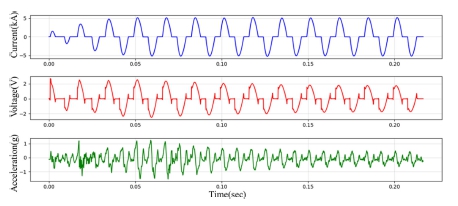

용접 조건은 Table 2와 같으며, 데이터는 용접 시 전류가 인가되는 0.2167초 동안의 세 센서를 통해 1.28 kHz로 수집되었다. 따라서, 각 데이터는(2774, 3)의 배열로 구성된 데이터로 Fig. 2와 같이 수집되었다.

본 사례 연구에서 이상탐지에 사용된 Auto-encoder의 Encoder와 Decoder는 1D Convolution Layer로 구성되었다. Encoder에서는 3개의 Convolution Layer와 2개의 Max Pooling Layer를 통해 입력 데이터의 특성을 보존하며 데이터의 차원을 축소시킨다. 차원이 축소된 데이터는 Decoder에서 5개의 Transposed Convolution Layer를 거쳐 원본 데이터와 유사하게 차원이 복원된다. 위 설명과 같이 설계된 Auto-encoder의 구조 및 하이퍼파라미터는 Table 3과 같다.

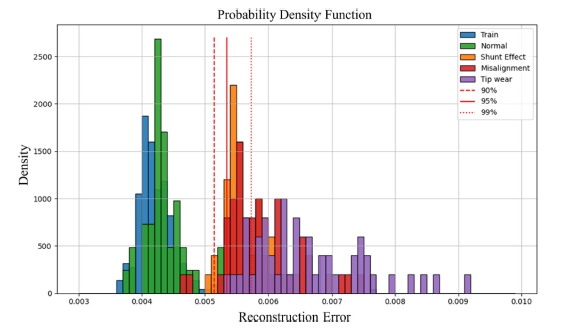

학습에는 정상 데이터 250개를 사용하였으며 학습 후에는 해당 데이터를 복원한 후 복원오차를 통해 Threshold를 결정하였다. 복원오차는 Loss 함수와 동일한 Mean Absolute Error로 계산하였고 해당 결과를 기반으로 Table 4에서의 정규분포 신뢰수준에 따른 Z-Score에 의거하여 0.9, 0.95, 0.99에 해당하는 Threshold 값을 얻었다. 해당 Threshold 기준을 학습 데이터에 적용한 정확도는 96.8, 98.4, 98.8%를 달성하여 0.9와 0.95 Threshold는 이론적 기준을 넘어섰고, 0.99는 이론적 기준과 매우 가깝게 달성한 것을 확인하였다. 결과적으로 이 세 가지 Threshold를 통하여 검증 데이터의 정확도를 비교하여 Threshold별 이상탐지 정확도를 평가하였다.

이상탐지 모델의 검증 데이터는 학습에 사용되지 않은 정상과 고장 데이터 각 50개를 이용하였다. 학습된 Auto-encoder 모델에 검증 데이터를 입력하여 복원된 결과와 복원오차를 계산하여 Fig. 3과 같은 결과를 얻었다. 해당 복원오차와 Threshold를 비교하여 정확도를 산출하였고 정상과 각 고장의 데이터에 대한 개별 정확도를 Table 5와 같이 평균하여 산출하였다.

정상 데이터는 Threshold 값이 커질수록 정확도가 높아지는 반면 고장 데이터에 대해서는 정확도가 감소하는 것을 확인할 수 있다. 이는 Trade-off 관계로 정상을 포함하는 신뢰도가 커질수록 일부 고장 데이터에 대해서도 정상으로 포함할 수 있기 때문에 발생하는 현상이다. Threshold별 평균 정확도를 확인했을 때 0.9가 96%로 가장 높았고 두번째로는 0.95로 95.5%의 정확도를 확인하였다. 하지만 0.99의 경우에서는 정상 데이터는 98% 정확도로 이론적 기준과 근접하지만 고장에 대해서는 낮은 정확도를 보여 평균 66.5%의 정확도를 확인하였다. 따라서 Auto-encoder 기반 차원축소 및 복원 모델과 학습 데이터 복원오차의 0.9, 0.95 신뢰구간을 통해 정상과 고장에 대한 높은 정확도를 갖는 이상탐지 모델을 얻을 수 있었다.

3.2 고장 데이터 부족 연구사례: cGAN 기반 베어링 진동 Spectrogram 데이터 생성

베어링은 대다수 기계시스템에 포함되어 운동을 원활하게 수행할 수 있도록 하는 핵심 기계요소이다. 이 중 구름 베어링의 고장은 스핀들 등의 정밀한 회전운동을 요하는 기계시스템의 성능 악화를 유발한다. 또한 정상 구동 시의 진동과 다른 진동이 발생하여 전반적인 기계요소의 결함 발생의 원인이 되므로, 회전기계 내부의 베어링은 그 상태를 지속적으로 진단할 필요가 있다. 그러나 서론과 같이 실제 산업 현장에서는 고장이 발생한 베어링이 즉시 교체되기 때문에 고장 데이터를 얻기 어려운 문제가 존재한다.

따라서 본 사례 연구에서는 고장 데이터가 적은 상황에서 cGAN을 이용한 고장진단 문제의 해결 방법을 제시한다. 스핀들 등의 회전기계의 내부와 유사한 베어링 시뮬레이터를 이용하여 정상 및 4종의 고장(볼, 케이지, 외륜, 내륜) 상태의 베어링 회전에 따른 진동 데이터를 수집하고, 정상 대비 고장 데이터의 수를 적게 수집하여 클래스 불균형 데이터셋을 구축하였다. 클래스 불균형 데이터셋을 학습한 합성곱 신경망 기반 고장진단 모델과, cGAN 기반으로 생성된 고장 데이터를 실제 데이터와 통합하여 학습한 모델의 분류 성능을 비교하였다.

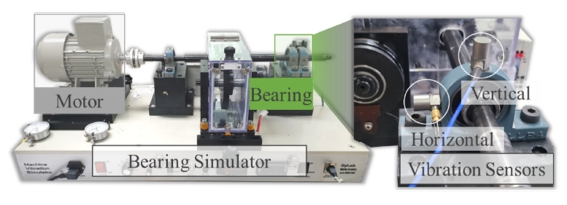

베어링 시뮬레이터는 Fig. 4 좌측의 모터가 축을 일정 속도(20,00 RPM)로 회전시키며 공작기계의 동작을 모사하도록 설계되었다. Fig. 4 우측과 같이 각 고장 상태별 베어링(6204)을 설치하고 진동 데이터를 수집할 수 있도록 가속도계(353B03, PCB Piezotronics)를 수직 및 수평 방향으로 설치하였다. 센서는 PC에서 시계열 데이터를 수집할 수 있도록 데이터 수집 장비(NI 9232, National Instruments)에 연결되었다.

위와 같은 시뮬레이터를 이용하여, 정상 및 4종의 고장 상태별 베어링의 진동 데이터를 수집하여 클래스 불균형 데이터셋을 구축하였다. 고장 상태별 데이터 수는 정상 데이터의 5%만큼 수집하였다. 데이터셋의 상태별 데이터 개수 및 고장 종류에 따른 결함은 Table 6과 같다.

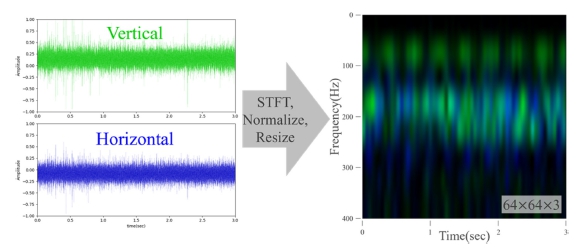

개별 시계열 데이터는(60000, 2)의 배열로, 정보량이 많아 GAN 기반 시계열 데이터 생성 시 크고 복잡한 구조가 필요하다. 이를 방지하기 위해, 시계열 데이터의 정보량 감소 및 주파수 영역의 정보 유지를 위한 STFT (Short Time Fourier Transform) 기반 전처리 과정이 적용되어 이미지로 변환되었다. 전처리 과정의 예시는 Fig. 5와 같다. 수직 및 수평 방향 시계열 데이터의 Spectrogram을 각각 다른 색의 Green, Blue 채널로 변환, 픽셀 값 95% 분위수 기준 정규화, Red 채널은 모두 0으로 입력, 64 × 64 정사각형 형태로 Resizing. 베어링의 고장 주파수 및 회전속도 조건을 고려한 STFT의 설정은 Table 7에 표시하였다[18].

위와 같은 STFT 기반 전처리가 모든 데이터에 적용되어 이미지 데이터셋이 구축되었으며, Conditional GAN을 기반으로 베어링의 고장 상태별 이미지를 생성 가능한 모델이 구축되었다.

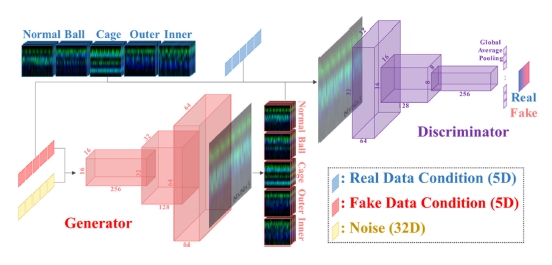

cGAN은 GAN과 기본적인 구조는 동일하지만, 생성자에 데이터의 Condition을 추가로 학습하여 상태별 데이터를 생성할 수 있다. Fig. 6과 같이, 베어링의 상태별 데이터 생성이 가능하도록 cGAN 모델의 구조를 설계하였다. 생성자는 상태 별 레이블 및 Latent Space를 이용하여 실제와 유사한 데이터를 생성하도록, 구별자는 실제 데이터와 생성자가 생성한 데이터 및 상태별 레이블을 통해 실제와 생성 데이터를 구별하도록 학습되었다.

cGAN 모델의 구조 및 하이퍼파라미터는 Table 8과 같다. 안정적인 학습이 가능한 DCGAN의 아키텍처 중 일부가 적용되었다.

학습된 cGAN 모델을 이용하여, 4종의 고장 종류마다 75개씩의 데이터를 생성하여 증강된 클래스 불균형 데이터셋을 구축하였다. 데이터셋의 구성은 Table 9와 같이, 정상 및 각 고장별 클래스 불균형 비율을 5%에서 20%로 증가시켰다.

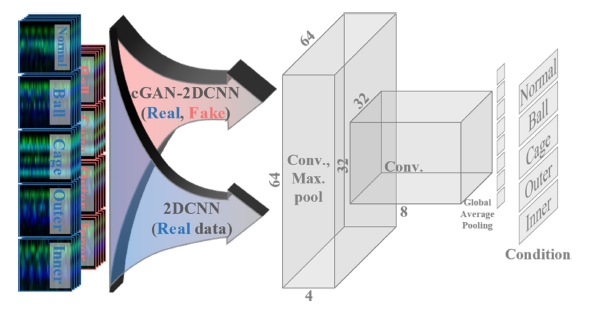

이후 동일한 구조의 CNN 기반 고장진단 모델을 Fig. 7과 같이 설계하고, Table 6 (2DCNN)과 Table 9 (cGAN-2DCNN)의 데이터셋을 학습하였다. 두 모델은 학습 데이터를 제외하고 모두 동일한 조건(Epochs, Optimizer, Learning rate, Architecture)에서 학습되었다.

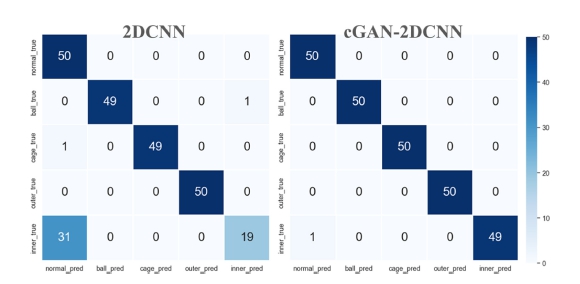

2가지 진단 모델을 상태별 실제 데이터 50개(총 250개)로 시험한 결과는 Fig. 8과 같다. 2DCNN 및 cGAN-2DCNN 진단 모델의 정확도는 각각 86.8, 99.6%로 나타났다. 특히, 2DCNN 모델에서 확인된 내륜 고장을 정상으로 진단하는 문제가 개선되었다. 결과적으로, cGAN 모델을 통해 생성한 데이터를 이용하여 클래스 불균형 상황에서의 고장 진단의 정확도를 대폭 향상시킬 수 있었다.

4. 결론

본 연구에서는 실제 산업 현장에서 발생하는 클래스 불균형에 대한 해결방안을 제시하며 사례 연구로써 이를 검증하였다. 각 사례 연구에서는 클래스 불균형 중 산업 현장에서 주로 발생하는 고장 데이터 부재와 부족 상황에서 적용할 수 있는 딥러닝 기반 이상탐지 방법과 데이터 생성 방법의 사례 연구를 제시했다.

이상탐지 방법은 로봇 용접 공정에서의 고장 데이터 부재 시 고장진단을 위해 정상 용접 중 수집된 센서 데이터에 1D Convolutional Layer 기반의 Auto-encoder를 적용하였고, 정상데이터의 복원오차를 기준으로 신뢰구간별 Threshold를 설정하였다. 이후 학습에 사용되지 않은 정상 데이터와 고장 데이터를 통해 이상탐지 모델의 성능을 검증하였다.

한편 고장 베어링 데이터 부족 시 베어링 고장진단을 위해 cGAN 기반 데이터 생성 방법을 적용하여 고장진단 성능의 향상을 달성하였다. 구체적으로, 시뮬레이터를 통해 수집된 정상 및 소수 고장 데이터를 STFT를 기반으로 이미지화하였다. 이를 cGAN 모델에 학습하여 가상의 고장 데이터를 생성하고 실제 및 생성 데이터를 이용하여 2DCNN 기반 고장진단 모델을 통해 데이터 생성 및 학습 시 성능이 향상되는 것을 검증하였다.

Acknowledgments

이 연구는 2016년도, 2020년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(10073196, 20012807).

REFERENCES

- Schölkopf, B., Williamson, R. C., Smola, A., Shawe-Taylor, J., Platt, J., (1999), Support vector method for novelty detection, Advances in Neural Information Processing Systems, 12, 582-588.

-

Martí, L., Sanchez-Pi, N., Molina, J. M., Garcia, A. C. B., (2015), Anomaly detection based on sensor data in petroleum industry applications, Sensors, 15(2), 2774-2797.

[https://doi.org/10.3390/s150202774]

-

Liu, F. T., Ting, K. M., Zhou, Z.-H., (2012), Isolation-based anomaly detection, ACM Transactions on Knowledge Discovery from Data (TKDD), 6(1), 1-39.

[https://doi.org/10.1145/2133360.2133363]

-

Jahan, I., Alam, M. M., Ahmed, M. F., Jang, Y. M., (2021), Anomaly detection in semiconductor cleanroom using isolation forest, Proceedings of the 2021 International Conference on Information and Communication Technology Convergence (ICTC), 795-797.

[https://doi.org/10.1109/ICTC52510.2021.9621047]

-

Sakurada, M., Yairi, T., (2014), Anomaly detection using autoencoders with nonlinear dimensionality reduction, Proceedings of the MLSDA 2014 2nd Workshop on Machine Learning for Sensory Data Analysis, 4-11.

[https://doi.org/10.1145/2689746.2689747]

- Malhotra, P., Ramakrishnan, A., Anand, G., Vig, L., Agarwal, P., Shroff, G., (2016), LSTM-based encoder-decoder for multi-sensor anomaly detection, arXiv preprint arXiv:1607.00148, .

-

Tayeh, T., Aburakhia, S., Myers, R., Shami, A., (2022), An attention-based ConvLSTM autoencoder with dynamic thresholding for unsupervised anomaly detection in multivariate time series, Machine Learning and Knowledge Extraction, 4(2), 350-370.

[https://doi.org/10.3390/make4020015]

-

Li, K., Zhang, W., Lu, Q., Fang, X., (2014), An improved SMOTE imbalanced data classification method based on support degree, Proceedings of the 2014 International Conference on Identification, Information and Knowledge in the Internet of Things, 34-38.

[https://doi.org/10.1109/IIKI.2014.14]

-

Wei, J., Huang, H., Yao, L., Hu, Y., Fan, Q., Huang, D., (2020), New imbalanced fault diagnosis framework based on Cluster-MWMOTE and MFO-optimized LS-SVM using limited and complex bearing data, Engineering Applications of Artificial Intelligence, 96, 103966.

[https://doi.org/10.1016/j.engappai.2020.103966]

-

Zareapoor, M., Shamsolmoali, P., Yang, J., (2021), Oversampling adversarial network for class-imbalanced fault diagnosis, Mechanical Systems and Signal Processing, 149, 107175.

[https://doi.org/10.1016/j.ymssp.2020.107175]

-

Ali-Gombe, A., Elyan, E., (2019), MFC-GAN: Class-imbalanced dataset classification using multiple fake class generative adversarial network, Neurocomputing, 361, 212-221.

[https://doi.org/10.1016/j.neucom.2019.06.043]

-

Hinton, G. E., Salakhutdinov, R. R., (2006), Reducing the dimensionality of data with neural networks, Science, 313(5786), 504-507.

[https://doi.org/10.1126/science.1127647]

- Kingma, D. P., Welling, M., (2013), Auto-encoding variational bayes, arXiv preprint arXiv:1312.6114, .

-

Goodfellow, I., Pouget-Abadie, J., Mirza, M., Xu, B., Warde-Farley, D., Ozair, S., Courville, A., Bengio, Y., (2020), Generative adversarial networks, Communications of the ACM, 63(11), 139-144.

[https://doi.org/10.1145/3422622]

- Radford, A., Metz, L., Chintala, S., (2015), Unsupervised representation learning with deep convolutional generative adversarial networks, arXiv preprint arXiv:1511.06434, .

- Gauthier, J., (2014), Conditional generative adversarial nets for convolutional face generation. https://www.foldl.me/uploads/2015/conditional-gans-face-generation/paper.pdf

- Lee, C. H., (2023), A study on data processing and transfer learning methods for robust bearing fault diagnosis, M.S. Thesis, Sungkyunkwan University. http://www.riss.kr/search/detail/DetailView.do?p_mat_type=be54d9b8bc7cdb09&control_no=0f18e849aaab4826ffe0bdc3ef48d419

- Fernandez A., Rolling element bearing components and failing frequencies. https://power-mi.com/content/rolling-element-bearing-components-and-failing-frequencies

Ph.D. candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is prognostics and health management for smart manufacturing.

E-mail: rhrhgudwp@g.skku.edu

Ph.D. candidate in the Department of Mechanical Engineering, Sungkyunkwan University. His research interest is prognostics and health management for smart manufacturing.

E-mail: woonathome@g.skku.edu

Professor in the School of Mechanical Engineering, Sungkyunkwan University. His research interest include prognostics and health management (PHM), cyber-physical system (CPS), additive manufacturing, and data-driven design.

E-mail: sangwonl@skku.edu