M.2 NVMe SSD의 신뢰성 향상을 위한 히트싱크 열 설계

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

M.2 NVMe SSD (Non-Volatile Memory express Solid-State Drive), which have higher computational speed and reliability than conventional devices, have come to be widely used. Recent studies have reported that M.2 NVMe SSD are beginning to have thermal issues due to the increasing heat generation occurring with the high chip density and high-performance operation in a limited space. Thermal issues in the controller and memory units of M.2 NVMe SSD lead to increased failure rates and decreased data retention times. In this study, we propose a compact and optimized thermal solution for commercial M.2 NVMe SSD installed between the mainboard and GPU (Graphic Processing Unit). A thermal and fluid dynamics simulation of an M.2 NVMe SSD, including the heatsink, was performed, and the Genetic Algorithm method was used to optimize the heatsink size.

Keywords:

M.2 NVMe SSD, Heatsink, Thermal design, Optimization키워드:

히트싱크, 열 설계, 최적화1. 서론

최근 반도체 기술의 발달 및 전자기기의 고성능화에 따라 요소부품들의 고집적 발열이 고장률 증가, 시스템 불안정성의 문제를 야기하며 열 설계의 중요성이 더욱 강조되고 있다[1-4]. 컴퓨터 저장장치 분야에서도 이러한 문제는 마찬가지이다. 반도체 구조에 정보를 저장하는 Solid-State Drive (SSD)는 디스크 회전 방식의 Hard Disk Drive (HDD) 대비 빠른 데이터 전송 속도, 높은 내충격성, 적은 전력 소비 등과 같은 장점이 있어 최근 컴퓨터의 일반적인 주 저장장치로 사용되고 있다[5,6]. 그 중에서도 M.2 NVMe SSD는 기존의 SATA 방식을 사용하는 SSD 대비 높은 읽기/쓰기 속도를 가지며, SATA 방식 SSD 대비 25%의 면적을 가지고 있어 일반 데스크탑 뿐만 아니라 노트북과 태블릿 PC 등 휴대용 전자기기에서 높은 활용성을 보여준다[7-9]. 최근 출시된 M.2 NVMe SSD의 경우 7,000 MB/s 까지 연산 속도가 향상되었으나, 고성능/고집적화로 인한 전력밀도의 상승으로 발열량이 급격하게 증가했다[9,10]. 선행 연구를 통해 보고된 바에 따르면 온도가 66oC에서85oC로 상승할 때 데이터 보유 시간은 1/10으로 단축되고[11], 고장률 또한 60oC 이상에서 급격하게 증가한다고 한다[12]. 따라서 M.2 NVMe SSD의 작동 온도를 낮추는 것은 전자기기의 데이터 보호 및 신뢰성 측면에서 매우 중요하다.

M.2 NVMe SSD를 냉각시키기 위한 가장 일반적인 방법은 제한된 공간에서 노출 면적을 극대화하는 Heatsink를 장착하는 방식이다[13,14]. Heatsink는 간단한 구조와 뛰어난 경제성을 가지고 있어 다양한 분야에서 방열장치로 두루 사용되고 있다[15,16]. M.2 NVMe SSD 열관리와 관련해서는 최근 Heat Pipe와 Heatsink를 결합한 연구가 보고된 바 있고[17], 그래픽카드 슬롯에 직접 연결하여 냉각하는 방식 또한 보고되었다[18]. 하지만 실용적 측면에서 M.2 NVMe SSD가 메인보드와 그래픽카드 사이에 장착될 경우 공간이 협소하여(폭 10 mm) Heat Pipe의 설치가 불가능하고, 그래픽카드 슬롯에 직접 연결하는 방식 또한 다른 장치 연결이 어렵다는 한계가 있다. 따라서 M.2 NVMe SSD의 원활한 활용을 위해서는 제한된 공간에서 쉽게 적용이 가능하며 냉각 성능이 우수한 Heatsink가 필수이다.

본 연구에서는 제한된 공간에서 M.2 NVMe SSD의 냉각 성능을 극대화할 수 있는 Heatsink의 형상을 제안한다. 구체적으로는 열 해석을 통해 M.2 NVMe SSD의 발열 문제를 분석하고, 이를 극복하기 위해 Genetic Algorithm으로 Fin의 개수/높이/두께가 최적화된 Heatsink를 제안한다.

2. 연구 방법

2.1 열/유동 해석 모델 및 물성

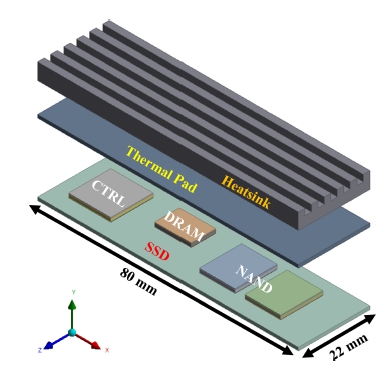

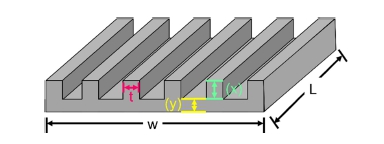

Fig. 1은 M.2 NVMe SSD, Thermal Pad, Heatsink를 포함하는 열/유동 해석 모델의 개략도이다. M.2 NVMe SSD의 크기는 상용 2280 규격(22 × 80 mm2)으로 하였고, 주요 발열원인 Controller(CTRL), DRAM, NAND를 포함하여 모델링하였다. M.2 NVMe SSD의 상단에는 최적화 대상인 Heatsink를 위치시켰고, Heatsink와 M.2 NVMe SSD 사이의 열 저항을 최소화하기 위해 Thermal Pad를 배치하였다. 최적화된 열설계를 적용하기 전 기본 모델에는 Thermal Pad와 Heatsink를 포함하지 않는다.

Heatsink의 크기는 M.2 NVMe SSD와 동일한 2280 규격으로 하였으며, 높이는 그래픽카드와의 여유 공간 1 mm를 제외한 최대 높이인 5.7 mm, 개수는 가변적으로 설정하였다.

열/유동 해석을 위한 Domain은 메인보드(ASUS PRIME B660M-K)와 그래픽카드(INNO3D RTX3050) 사이에 위치하는 경우를 고려해 가로 40 mm, 세로 240 mm, 높이 15 mm으로 모델링하였다.

해석에 사용된 요소들의 열 물성은 Table 1과 같다.

2.2 모델링 해석 Mesh

열/유동 해석의 정확도는 해석 모델의 Mesh 크기, 형상 등에 의존적이기 때문에 해석 모델 수립에 앞서 Mesh 크기의 의존도 분석을 수행하였다. Mesh 크기의 의존도 분석은 0.2 mm부터 0.1 mm까지 0.005 mm 간격으로 수행하였다. Mesh는 열/유동 해석에서 효과적인 Multizone으로 생성하고, Mesh 크기는 M.2 NVMe SSD의 각 구성 요소 온도가 수렴하는 0.105 mm로 결정하였다.

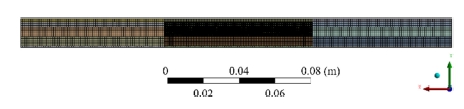

Fig. 2를 통해 열/유동 해석 모델의 Mesh를 확인할 수 있다. Fig. 2는 열/유동 해석 Domain을 수직 방향으로 자른 후 X-Y 평면에서 나타낸 그림이다. M.2 NVMe SSD와 인접한 Mesh의 최소 크기는 0.105 mm로, M.2 NVMe SSD와 멀리 떨어진 Inlet과 Outlet 부근의 Mesh 크기는 1.05 mm로 설정하였다. 그 결과 Node 수는 4,101,367개, Element 수는 3,578,167개로 생성되었다. 여기서, Mesh Quality를 나타내는 지표인 Skewness의 최댓값은 6.5752 × 10-6으로 나타났다. Skewness는 0-1의 값을 가지고 0.5 미만이면 좋은 품질을 가진 Mesh로 판단할 수 있어[19-22] 해당 해석 모델의 Mesh는 좋은 품질을 가진 것으로 판단된다.

2.3 경계 조건

열/유동 해석의 경계 조건은 Table 2와 같다. 본 연구의 목적은 M.2 NVMe SSD의 신뢰성 향상을 위한 열 설계 제안이기 때문에 열/유동 해석의 경계조건에서는 그래픽카드가 최고의 성능을 내는 극한의 상황을 가정하였다. 연구에서 사용한 그래픽카드 INNO3D RTX3050의 최대 작동 온도는 93oC이다.

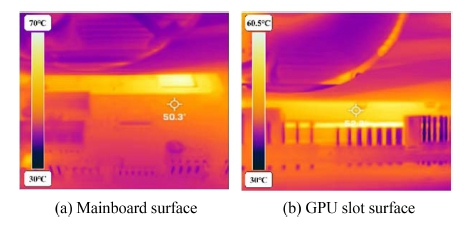

본 연구에서는 그래픽카드와 인접한 상단면을 제외한 열/유동 해석 모델의 좌우/하단 면의 경계조건을 현실적으로 설정하기 위해 적외선 카메라를 이용하여 데스크탑의 작동환경에서의 온도 분포를 확인하였다. Fig. 3은 적외선 카메라를 통해 촬영한 메인보드와 그래픽 카드의 표면 온도 분포이다. 데스크탑의 최대 부하 상황을 강제로 구현하기 위해 본 연구에서는 그래픽카드 Benchmark 소프트웨어인 Superposition과 저장장치 테스트 소프트웨어인 나래온 DirtyTest를 활용하였다. 정상 상태인 열/유동 해석 모델과 동일하게 적외선 이미지 또한 충분한 시간을 두고 정상 상태에 도달하였을 때 촬영하였다.

Domain으로 유입되는 Inlet/Outlet의 풍속은 데스크탑에서 활용된 시스템 팬(DEEPCOOL GAMER STORM TF120S, 64.4 CFM)의 풍량 및 단면적 정보를 기준으로 설정하였으며, 온도는 테스트 환경에서의 실내 온도를 측정하여 활용하였다. M.2 NVMe SSD의 발열량은 기존 연구를 참고하여 각각 CTRL 2 W, DRAM 0.5W, NAND 1.3 W로 설정하였다[23].

열/유동 해석 프로그램으로 ANSYS Fluent를 사용하였다. 난류해석 모델로는 Re 수를 고려하여 ε에 대한 보다 정확한 계산이 가능한 Realizable K-ε을 선택하였고, 수치 해법으로는 정확한 결과를 얻기 위하여 Coupled를 사용하여 해석을 진행하였다[22].

2.4 Genetic Algorithm (GA)을 활용한 최적화

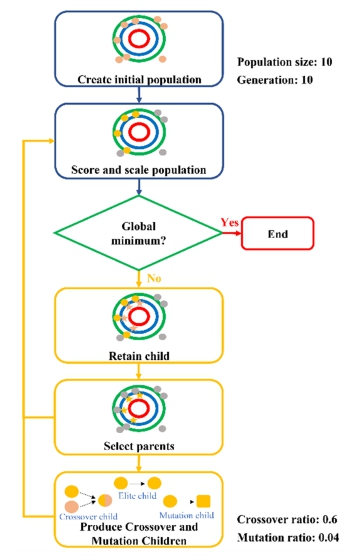

Genetic Algorithm (GA)은 자연의 현상을 모방한 최적화 방법이다[24]. Fig. 4에서 나타난 것과 같이 GA는 세대를 거치며 교차(Crossover), 변이(Mutation)를 반복하여 최적해를 탐색하는 최적화 기법이다. GA는 수학적으로 명확하게 정의되지 않는 문제를 해결할 수 있고, 다양한 분야에 적용할 수 있다는 장점이 있어[25-27] 하이브리드 자동차의 에너지 관리, 건물의 에너지 소비 최적화, 폐기물 관리 등 다양한 최적화 연구에서 활용된 바 있다[28-30]. 본 연구에서는 간단하고 빠르게 정형화되지 않은 Heatsink 최적화 문제를 해결하기 위하여 ANSYS Fluent와 MATLAB Global Optimization Toolbox를 다양한 최적화 프로그램의 연동이 가능한 Direct Optimization을 활용하여 사용하였다.

본 연구에서는 M.2 NVMe SSD의 핵심 구동 요소인 CTRL의 최고 온도 최소화를 목적 함수로 설정하고 Heatsink Fin의 개수, 높이, 두께 등을 변수로 두어 최적화를 수행했다. Fig. 5에서 Heatsink 형상의 변수를 확인할 수 있다. Fin의 개수, 높이, 두께에 따라 Heatsink의 표면적, Fin의 전도 열 저항, 공기 유속은 상충관계에 있기 때문에 각각을 변수로 설정하였다. GA에서 활용한 세부 정보는 Fig. 4와 같고, 제한 조건은 Table 3과 같다.

Heatsink의 폭과 길이는 앞서 언급한 2280 규격(22 × 80 mm2)으로 설정하였고, Fin의 높이는 그래픽카드와의 여유공간 1 mm를 제외한 최대 높이로 설정하였다. Fin의 두께는 Fin의 최소 간격을 1 mm로 하였을 때 Fin 개수에 따른 최대 두께로 제한 조건을 설정하였다.

최적화 과정에서 빠른 계산을 위하여 기본 M.2 NVMe SSD 해석 모델과 달리 Mesh 크기를 0.2 mm로 늘려 최적화를 진행하였고, 이 때 기본 모델 기준 Node 수는 691,935개, Element 수는 546,169개로 나타났고, Skewness의 최댓값은 2.0235 × 10-3으로 나타났다. 이때 케이스당 해석 시간은 약 2시간이다.

3. 결과 및 분석

3.1 Heatsink가 없는 기본 모델

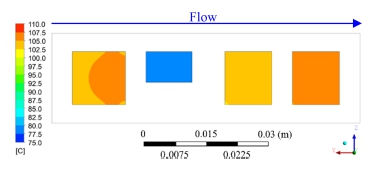

Fig. 6은 Heatsink를 장착하지 않았을 때 M.2 NVMe SSD의 온도 Contour이다. 이 때 세부 구성 요소의 온도는 CTRL 105.2oC, DRAM 79.4oC, NAND는 각각 105oC, 107.2oC로 나타났다. 이는 작동 온도(85oC) 이상으로 온도가 상승하였음을 의미하고, 부가적인 냉각 장치 없이는 읽기/쓰기 속도 감소, 고장률 증가, 데이터 보유시간 감소 등의 문제가 발생할 수 있다[7-10].

3.2 최적화 결과

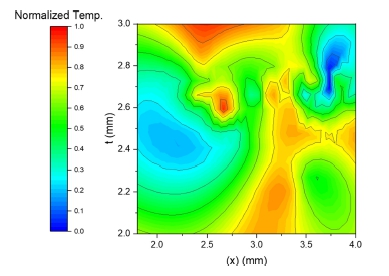

ANSYS Fluent와 MATLAB Global Optimization Toolbox를 연동하여 최적화를 진행한 결과는 설계 변수에 따른 목적 함수(CTRL 최고 온도)의 값으로 표시할 수 있다. Fig. 7은 Fin이 5개일 때 설계 변수에 따른 CTRL 최고 온도의 정규화 결과이다. 최적화 결과에서 활용된 정규화 온도 수식은 다음과 같다.

| (1) |

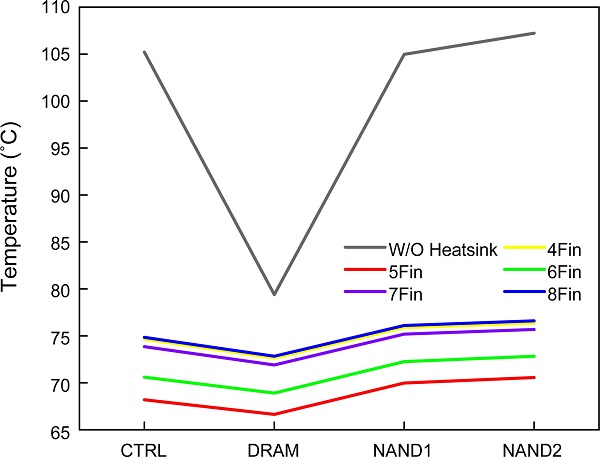

결국 Fin이 5개일 경우, Heatsink의 최적 열 설계는 Fin 높이 3.73 mm, 두께 2.7 mm로 결정되었으며, 이때 CTRL의 최고 온도는 68.2oC로 가장 낮은 온도를 나타냈다. Table 4는 Fin 개수에 따른 Heatsink 최적 설계 결과와 CTRL 최고 온도를 보여준다.

Fig. 8은 Fin 개수에 따른 최적 설계점에서의 M.2 NVMe SSD 세부 구성 요소의 온도 비교 그래프이다. Fin이 5개일 때 CTRL 68.2oC, DRAM 66.6oC, NAND는 각각 70.0oC, 70.6oC로 세부 구성 요소의 온도가 가장 낮게 나타났다. 이를 통해 Heatsink가 적용되지 않은 기본 모델 대비 CTRL 기준 최고 온도가 37oC 감소한다는 것을 확인할 수 있고 이는 앞서 언급한 M.2 NVMe SSD의 최대 허용 작동 온도(85oC) 내에 포함되는 값이다.

3.3 M.2 NVMe SSD 구성 요소 온도 분석

본 연구는 앞선 경계조건에서 CTRL, DRAM, NAND의 발열량을 각각 2 W, 0.5 W, 1.3 W(11.8 W/cm³, 6.06 W/cm³, 8.6 W/cm³)로 설정했다. 단위 부피당 발열량에 따르면 CTRL의 최고 온도가 가장 높을 것으로 예상할 수 있지만, NAND의 온도도 CTRL과 비슷한 수준이라는 것을 Fig. 8을 통해 확인할 수 있다. 이러한 결과는 1) 각각 요소의 커버 재질 2) 유동의 속도/온도 측면에서 분석할 수 있다.

먼저, CTRL 커버는 열전도도가 높아 방열에 유리한 Cu(387.6 W/m·K)이지만, NAND의 커버는 열전도도가 0.7W/m·K인 Plastic epoxy이다. 따라서 CTRL는 열 소산(Heat dissipation)이 용이하지만, NAND의 경우 열 소산이 어려워 내부 Hotspot 발생을 피하기 어렵다.

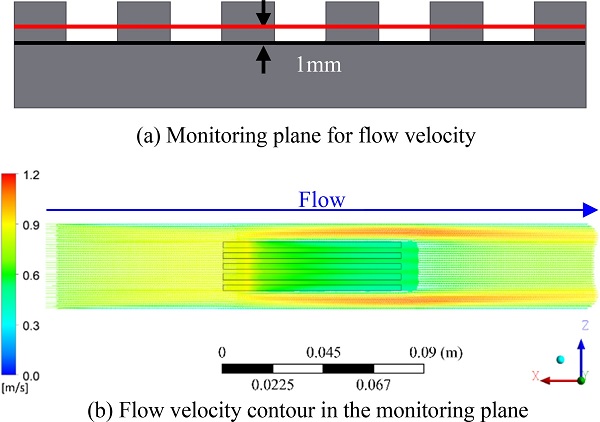

Heatsink Fin 사이의 유동 속도와 유동 평균 온도도 구성 요소 온도에 영향을 끼친다. Fig. 9(b)는 Fin이 5개인 케이스의 유동 속도 분포를 보여준다. 유동 속도 분포는 Fig. 9(a)와 같이 Fin의 바닥면에서 1 mm 떨어진 위치에서 확인했다. 유동 속도 분포를 살펴보면 입구 영역에서는 약 0.9 m/s로 흐르던 유동이 Heatsink를 따라 흐를수록 감소하여 0.6 m/s에 달하는 것을 확인할 수 있다. 이는 Heatsink 표면의 Non-slip Condition으로 인해 유동 속도가 점차 감소한 것으로 해석할 수 있다. 나아가 감소한 유동 속도는 열전달 측면에서 대류 열전달계수 감소와 직결되고, 이는 시간당 전달되는 열 에너지량, 즉 열전달량 감소를 야기하기 때문에 NAND1, NAND2의 발열량이 상대적으로 작지만 높은 온도에 도달한 것이라고 분석할 수 있다.

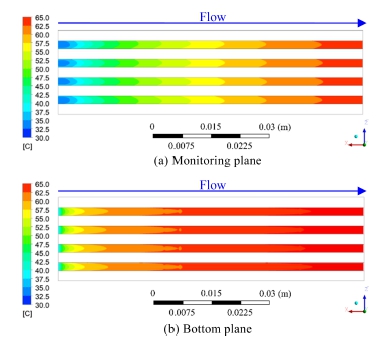

마지막으로 유체 온도에 의한 영향이다. Fig. 10은 Fin의 바닥면에서의 온도와 그로부터 1 mm 떨어진 위치에서의 유체 온도를 보여준다. Fig. 10을 통해 확인할 수 있듯이 CTRL가 위치한 Heatsink의 입구 영역에서의 유체 온도는 30oC-45oC, 바닥면의 온도는 50oC-55oC이다. 즉 대류 열전달 현상이 일어나기 위한 바닥면과 유체 간의 온도 차가 최소 10oC 이상 발생한다. 하지만 NAND가 위치한 영역에서의 유체 온도는 60oC-65oC, 바닥면 온도는 62.5oC-65oC로 대류 열전달 현상이 일어나기 위한 온도 차가 2.5oC 정도로 비교적 작다. 따라서 Heatsink의 입구 영역에서는 대류 열전달 현상을 일으키기 위한 모멘텀(온도 차)이 크기때문에 열전달량이 크지만, NAND가 위치한 출구 영역에서는 열 전달량의 값이 상대적으로 작아 NAND의 고온 현상이 발생했다고 분석할 수 있다.

4. 결론

본 연구에서는 제한된 공간에서 M.2 NVMe SSD의 신뢰성을 극대화할 수 있는 Heatsink의 최적 열 설계를 제안하였다. 본 연구에서는 상용 M.2 NVMe SSD의 규격/물성을 활용하고 적외선 카메라 및 그래픽카드의 작동 조건 등을 이용하여 현실적이며 극한인 경계조건을 가정하였다. 이를 통해 해석한 Heatsink 미장착 상태에서 M.2 NVMe SSD의 CTRL 최고 온도는 105.2oC 였고, 본 연구에서는 이를 허용 온도 이내로 만들기 위한 방안을 제시하였다. 상충관계에 있는 Heatsink의 노출 면적과 Fin 사이 유동저항의 최적점을 찾기 위해 Genetic Algorithm을 활용한 결과, Fin 5개(Fin 높이 3.73 mm, Fin 두께 2.7 mm) 조건에서 최적점을 확인하였다. 결국 최적화된 Heatsink의 열 설계를 통하여 M.2 NVMe SSD 세부 구성 요소온도는 CTRL 68.2oC, DRAM 66.6oC, NAND는 각각 70.0oC, 70.6oC로 최소 12.8oC 이상 감소하여 허용온도 이내가 되었다.

앞서 언급한 바와 같이 본 연구에서 제안한 Heatsink 형상은 협소한 공간에서 최적화되었으며, 제한된 공간에서 M.2 NVMe SSD의 연산 성능 극대화와 고장률 감소 등 신뢰성 향상의 효과를 기대할 수 있다.

NOMENCLATURE

| Cp : | Specific Heat at Constant Pressure |

| V : | Velocity |

| T : | Temperature |

| Tmax : | Maximum Temperature |

| Tmin : | Minimum Temperature |

| Tcase : | Case Temperature |

| W : | Watt |

| L : | Length |

| w : | Width |

| (x) : | Heatsink Fin Height |

| (y) : | Heatsink Base Height |

| t : | Heatsink Fin Thickness |

Acknowledgments

이 성과는 과학기술정보통신부와 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 기본 연구 및 지자체-대학 협력기반지역혁신 사업의 결과입니다(Nos. NRF- 2022R1F1A1065175 and 2021RIS-004).

REFERENCES

- Kim, J. H., (2007), CFD anlaysis in electronic equipment cooling, Journal of the Korean Society of Mechanical Engineers, 47(5), 63-66. https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00832587

- Choi, J., Kwon, O., Cha, D., Yun, J., Kim, Y., (2010), Experimental study of liquid cooling system for computer, Journal of the Society of Air-Conditioning and Refrigerating Engineers of Korea, 867-872.

-

Kim, J. M., Jang, H. Y., Park, H. S., (2022), Experimental study on heat transfer performance of microchannel applied with manifold, Journal of the Korean Society for Precision Engineering, 39(12), 923-929.

[https://doi.org/10.7736/JKSPE.022.077]

- Kim, J.-K., Nakayama, W., Lee, S.-K., (2010), Characterization of a thermal interface material with heat spreader, Journal of the Korean Society for Precision Engineering, 27(1), 91-98.

-

Micheloni, R., (2017), Solid-state drive (SSD): A nonvolatile storage system, Proceedings of the IEEE, 105(4), 583-588.

[https://doi.org/10.1109/JPROC.2017.2678018]

-

Rizvi, S. S., Chung, T.-S., (2010), Flash SSD vs HDD: High performance oriented modern embedded and multimedia storage systems, Proceedings of the 2010 International Conference on Computer Engineering and Technology, 297-299.

[https://doi.org/10.1109/ICCET.2010.5485421]

- Cho, Y, W., Kim, T. S., (2021), A SSD simulator supporting a multistream feature, Proceedings of the Korean Information Science Society, 1513-1515.

-

Lee, E. C., Rho, J., Kang, H., Lee, B. J., (2018), Thermal analysis of ball grid array non-volatile memory express solid-state drive in vacuum, IEEE Electron Device Letters, 39(12), 1908-1911.

[https://doi.org/10.1109/LED.2018.2877613]

-

Ye, N., Liu, Y., Ji, Z., Vaysman, D., Yoon, I.-S., Takiar, H., (2018), Thermal challenges and solutions of M. 2 solid state drive, Proceedings of the 2018 IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 979-983.

[https://doi.org/10.1109/ITHERM.2018.8419478]

-

Zhang, H., Thompson, E., Ye, N., Nissim, D., Chi, S., Takiar, H., (2019), Ssd thermal throttling prediction using improved fast prediction model, Proceedings of the 2019 IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 1016-1019.

[https://doi.org/10.1109/ITHERM.2019.8757319]

-

Liu, Y., Ye, N., Thompson, E., Vaysman, D., Yoon, I.-S., Takiar, H., (2018), Fast prediction of thermal throttling design in M. 2 solid state drive, Proceedings of the 2018 17th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 1022-1026.

[https://doi.org/10.1109/ITHERM.2018.8419576]

- Lee, S.-W., Lee, H.-K., (2008), Reliability prediction of electronic components on PCB using PRISM specification, Journal of the Korea Safety Management & Science, 10(3), 81-87.

-

Ong, K., Tan, C., Lai, K., Tan, K., (2017), Heat spreading and heat transfer coefficient with fin heat sink, Applied Thermal Engineering, 112(1), 1638-1647.

[https://doi.org/10.1016/j.applthermaleng.2016.09.161]

-

Park, B. S., Park, H. J., Kim, B. H., (2015), Optimal design of a plate-fin heat sink with slip flow, Journal of the Korean Society for Precision Engineering, 32(2), 219-227.

[https://doi.org/10.7736/KSPE.2015.32.2.219]

-

Yoon, S.-U., Kim, J.-Y., Gao, J.-C., (2018), An experimental study on cooling characteristic according to fin array of aluminum heat sink, Journal of the Korean Society of Manufacturing Process Engineers, 17(1), 138-143.

[https://doi.org/10.14775/ksmpe.2018.17.1.138]

-

Jung, T.-S., Kang, H.-K., (2012), Evaluation on the cooling performance to design heat sinks for led lightings, Journal of the Korean Society for Precision Engineering, 29(7), 778-784.

[https://doi.org/10.7736/KSPE.2012.29.7.778]

-

Yuan, D., Chen, J., Yang, Y., Zhang, L., Liu, S., Jiang, H., Qian, N., (2022), Thermal performance of the thin heat pipe for cooling of solid-state drives, Metals, 12(11), 1786.

[https://doi.org/10.3390/met12111786]

- Jánó, R., Fodor, A., (2020), Cooling techniques for M. 2 to PCI (e) adapters, Proceedings of the 2020 IEEE International Symposium for Design and Technology in Electronic Packaging (SIITME), 382-385.

- ANSYS, Inc., (2010), ANSYS FLUENT meshing user’s guide (Release 13.0).

-

Tiwari, A. K., Javed, S., Oztop, H. F., Said, Z., Pandya, N. S., (2021), Experimental and numerical investigation on the thermal performance of triple tube heat exchanger equipped with different inserts with WO3/water nanofluid under turbulent condition, International Journal of Thermal Sciences, 164, 106861.

[https://doi.org/10.1016/j.ijthermalsci.2021.106861]

-

Santana, H. S., da Silva, A. G., Lopes, M. G., Rodrigues, A. C., Taranto, O. P., Silva Jr, J. L., (2020), Computational methodology for the development of microdevices and microreactors with ANSYS CFX, MethodsX, 7, 100765.

[https://doi.org/10.1016/j.mex.2019.12.006]

- ANSYS, Inc., (2013), ANSYS FLUENT theory guide (Release 15.0).

-

ZZhang, H., Wang, H., Braha, S., Thompson, E., Ye, N., Ai, N., Kao, C., Amir, N., (2018), Transient thermal analysis for M. 2 SSD thermal throttling: Detailed CFD model vs network-based model, Proceedings of the 2018 IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (ITherm), 1009-1014.

[https://doi.org/10.1109/ITHERM.2018.8419631]

- Yeom, S.-H., Lee, J.-H., Woo, H.-K., (2007), A study on the optimal preform shape design using fem and genetic algorithm in hot forging, Transactions of the Korean Society of Machine Tool Engineers, 16(4), 29-35.

-

Katoch, S., Chauhan, S. S., Kumar, V., (2021), A review on genetic algorithm: past, present, and future, Multimedia Tools and Applications, 80, 8091-8126.

[https://doi.org/10.1007/s11042-020-10139-6]

-

Jung, S. H., (2010), Selective mutation for performance improvement of genetic algorithms, The Korea Information Processing Society Transactions: PartB, 17(2), 149-156.

[https://doi.org/10.3745/KIPSTB.2010.17B.2.149]

-

Lambora, A., Gupta, K., Chopra, K., (2019), Genetic algorithm-A literature review, Proceedings of the 2019 International Conference on Machine Learning, Big Data, Cloud and Parallel Computing (COMITCon), 380-384.

[https://doi.org/10.1109/COMITCon.2019.8862255]

-

Lü, X., Wu, Y., Lian, J., Zhang, Y., Chen, C., Wang, P., Meng, L., (2020), Energy management of hybrid electric vehicles: A review of energy optimization of fuel cell hybrid power system based on genetic algorithm, Energy Conversion and Management, 205, 112474.

[https://doi.org/10.1016/j.enconman.2020.112474]

-

Ilbeigi, M., Ghomeishi, M., Dehghanbanadaki, A., (2020), Prediction and optimization of energy consumption in an office building using artificial neural network and a genetic algorithm, Sustainable Cities and Society, 61, 102325.

[https://doi.org/10.1016/j.scs.2020.102325]

- Movahed, Z. P., Kabiri, M., Ranjbar, S., Joda, F., (2020), Multi-objective optimization of life cycle assessment of integrated waste management based on genetic algorithms: A case study of Tehran, Journal of Cleaner Production, 247, 119153.

Appendix

APPENDIX

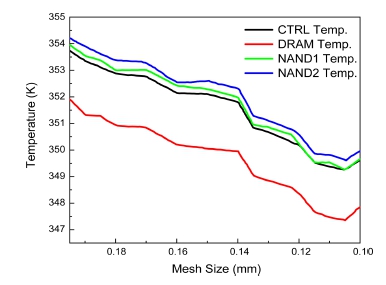

A1. Mesh 의존도 테스트

Fig. A1은 최소 Mesh 크기의 Parameter 값에 따른 각 구성 요소의 온도 변화 그래프이다. 0.2 mm부터 0.1 mm까지 0.005 mm 단위로 Parameter 값을 설정하였다. 최소 Mesh 크기에 따른 구성요소의 온도를 비교한 결과 0.115 mm부터 0.105 mm까지 0.3 K으로 온도가 수렴하였다. 계산의 정확성을 고려하였을 때, 최소 Mesh 크기는 0.105 mm로 설정하여 해석에 필요한 Mesh를 생성하였다.

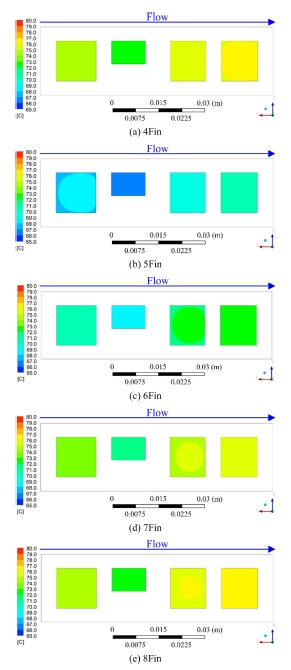

A2. 최적화 결과 및 세부 구성 요소의 온도

Table A1는 GA를 활용하여 최적화를 진행하였을 때 세부 구성요소의 온도를 나타내며, Fig. A2는 이에 따른 온도 분포이다. 최적화 결과, Fin의 개수가 5개일 때 세부 구성 요소의 온도가 가장 낮게 나타났으며, 6Fin < 7Fin < 4Fin < 8Fin 순서로 나타났다.

B.Sc. candidate in the Department of Mechanical and Automotive Engineering, Kongju National University. His research interest is electric device cooling and optimized thermal design.

E-mail: kch9703@smail.kongju.ac.kr

Professor in the Department of Mechanical Engineering, Hanbat National University. His research interest is metrology and manufacturing technology for semiconductor structures.

E-mail: jinsung.rho@hanbat.ac.kr

Professor in the Department of Mechanical and Automotive Engineering, Kongju National University. His research interest is thermal management system for electric devices.

E-mail: joongbae.kim@kongju.ac.kr