PEMFC용 MEA의 가압 공정을 통한 전기화학적 저항 변화 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the electrochemical characteristics of fuel cell were evaluated after applying a compressive load to the activation area of membrane electrode assembly (MEA) in polymer electrolyte membrane fuel cells. The effects of the pressed area under the compressive load were systematically investigated using polarization curves and electrochemical impedance spectroscopies (EIS) of the fuel cell. Interestingly, the performance of the fuel cell was improved as the pressed area of the MEA was increased from 25.2% to 100% of the active area. In addition, the increased pressed area led to a decrease in the ohmic resistance and the activation resistance of fuel cells.

Keywords:

Polymer electrolyte membrane fuel cell, Membrane electrode assembly, Mechanical pressure, Electrochemical impedance spectroscopy, Active area키워드:

고분자 전해질 막 연료전지, 막 전극 접합체, 기계적 압력, 전기화학 임피던스 분광법, 활성화 면적1. 서론

연료전지(Fuel Cells)는 수소와 산소의 전기화학 반응을 이용하여 연료의 화학에너지를 전기에너지로 직접 전환하는 차세대 에너지 변환 장치이다[1,2]. 다양한 연료전지 중에서도 고분자 전해질막 연료전지(Polymer Electrolyte Membrane Fuel Cells, PEMFCs)는 고분자로 이루어진 막을 전해질로 사용하고 백금/탄소(Pt/C) 촉매를 사용한다[2]. PEMFC는 작동온도가 낮고, 에너지 밀도가 높아서 가정용, 차량용 등 다양한 분야에서 사용되고 있다[3].

이렇게 다양한 분야에서 사용하기 위해서는 장시간 운전할 수 있는 내구성이 중요하다. PEMFC의 내구성을 결정하는 요인에는 여러 가지가 있다[4]. 그 중에 특히 심각한 원인으로는 막 전극 접합체(Membrane Electrode Assembly, MEA) 결함이 있으며, 그 원인에 따라서 기계적, 열적, 화학적-전기화학적 3가지 범주로 분류할 수 있다[4]. 그 중 기계적 열화는 천공이나 찢어짐으로 연료전지의 고장을 유발한다. 이러한 기계적 열화는 막 전극 접합체의 조립 및 제조공정 또는 하중에 의해서 발생할 수 있다[5]. 선행연구에서는 PEMFC에 압축을 가해 특성을 측정하거나 Gasket의 두께를 다르게 하여 PEMFC 조립 시 MEA에 압축을 가하는 방법으로 연구를 진행했다[6-10]. 선행연구에서는 PEMFC에 압축을 가하기 위해서 연료전지를 조립할 때 볼트 체결력을 증가시키거나 유압 프레스기계를 이용하였고, 또한 그에 따른 PEMFC의 전기화학적 특성을 분석하는 연구도 수행되었다[6,9]. 연료전지에 압축하중이 가해진 경우로 유한요소해석법을 이용하여 압축하중의 영향을 평가하는 연구도 수행되었다[7,8]. 유한요소해석법은 촉매층(Catalyst Layer, CL)에 압축을 가한 연구도 수행되었는데 압축이 증가함에 따라 전기화학적 촉매 활용이 증가했다고 보고했다[11]. 선행연구에서 PEMFC에 과도한 압축을 가하는 경우 가스확산층(Gas Diffusion Layer, GDL)의 기공 구조 붕괴로 인해서 연료전지의 성능이 감소한 것이 보고되었다[6,9]. 또한 Cha et al.은 볼트 체결력의 증가로 인해 GDL의 다공성 감소로 역확산이 발생했다고 보고했다[9]. 반면에, Uzundurukan et al.은 압축으로 인해서 PEMFC 구성요소 간의 접촉저항이 감소하여 연료전지의 성능이 증가했다고 보고하였고, Sassin et al.은 압축응력이 증가할수록 셀 저항이 감소하였다고 보고했다[6,10]. 또한, 선행 연구에서 전해질막의 기계적 특성에 대한 연구와 촉매층(Catalyst Layer, CL)의 기계적 특성에 대한 연구가 진행되었다[12,13]. 하지만, MEA에 직접적인 하중을 가하여 연료전지의 전기화학적 특성을 분석한 연구는 진행되지 않았다. 또한 MEA의 활성면적의 일부분에 하중이 가해지는 경우에 대한 연구도 미비하다.

본 연구에서는 MEA의 활성화 면적에 직접 작용한 하중이 연료전지의 전기화학적 특성에 미치는 영향을 평가하였다. 10 kg 무게추를 이용하여 MEA에 직접 압력을 가하였다. 또한 압력이 작용한 활성화 면적의 크기에 따른 영향을 평가하기 위하여 아크릴 조각을 이용하여 압력이 작용하는 면적을 제어하였다.

2. 실험

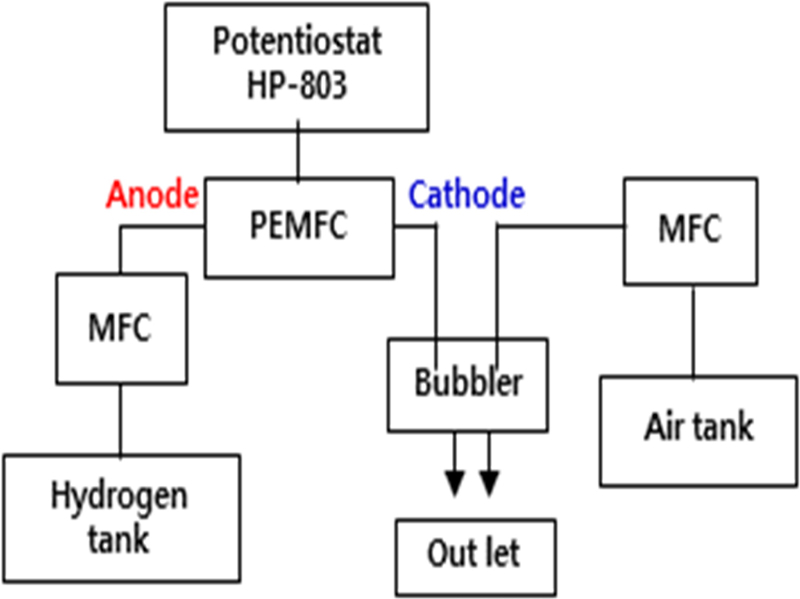

본 연구의 개략도를 연구의 개략도는 Fig. 1에 나타내었다. 실험은 4.96 cm2의 활성화 면적을 갖는 상용 MEA (CNL MEA C Type)와 상용 GDL (SGL GDL 39BB)을 사용하였다. MEA의 Nafion 은 NR211 (Chemours)로 제작되었고, Ionomer는 D521(Chemours)로 제작되었다. MEA 전극의 Pt Loading은 모두 0.4 mg/cm2이다.

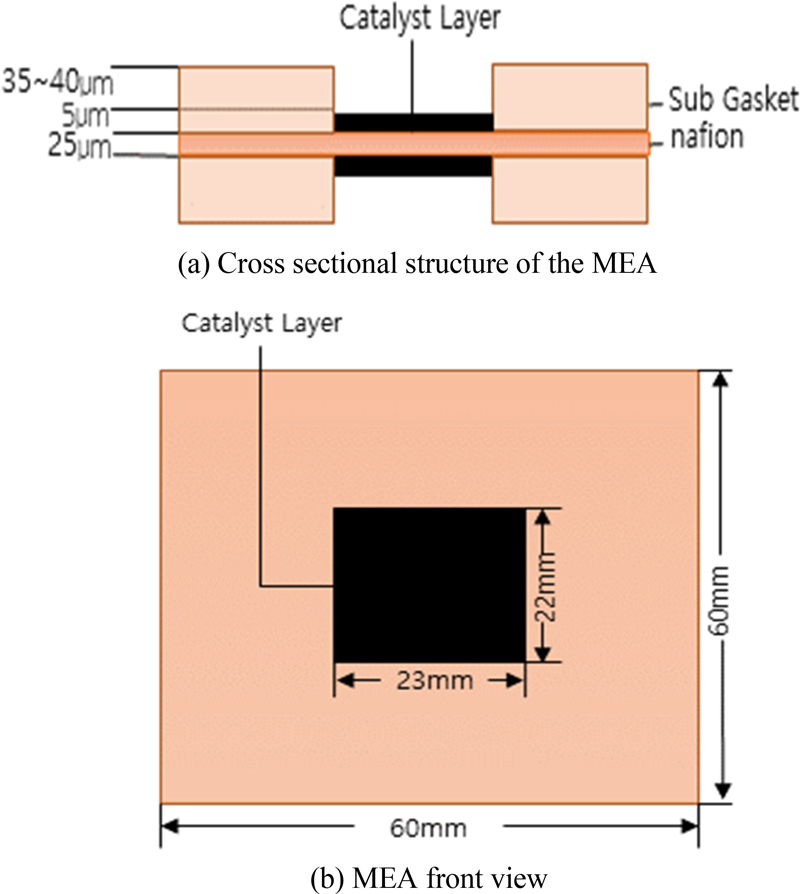

연료전지 특성 평가는 상온(25°C)에서 진행하였다. Fuel Cell Test Station (CNL-Station, CNL, Korea)을 사용하여 PEMFC의 연료극에는 H2를 공급하였고, 공기극에는 버블러를 이용하여 가습한 공기를 공급하였다. 두 기체의 온도는 25°C로 유지되었다. 수소는 150 kPa의 압력으로 0.1 lpm의 유량으로 공급하였다. 공기는 150 kPa의 압력으로 0.5 lpm의 유량으로 공급하였다. 가습은 버블러에서 탈이온수로 진행하였으며, 버블러의 온도는 25°C로 유지되었다. 연료전지의 전기화학적 특성을 측정하기 위하여 상용 Potentiostat (HCP-803, BioLogic, France)을 사용하였다. 연료전지의 전기화학적 거동을 분석하기 위하여 j-V-P(전류밀도-전압-출력밀도) 곡선과 전기화학 임피던스 분광법(Electrochemical Impedance Spectroscopy, EIS)를 측정하였다. EIS는 0.5 V에서 측정하였다. Fig. 2(a)에는 MEA의 개략적인 단면도와 치수를 나타내었다. Fig. 2(b)에는 MEA의 정면도를 나타내었다. 촉매층의 두께는 5 μm이며, 35-40 μm 정도 보조가스켓이 있다.

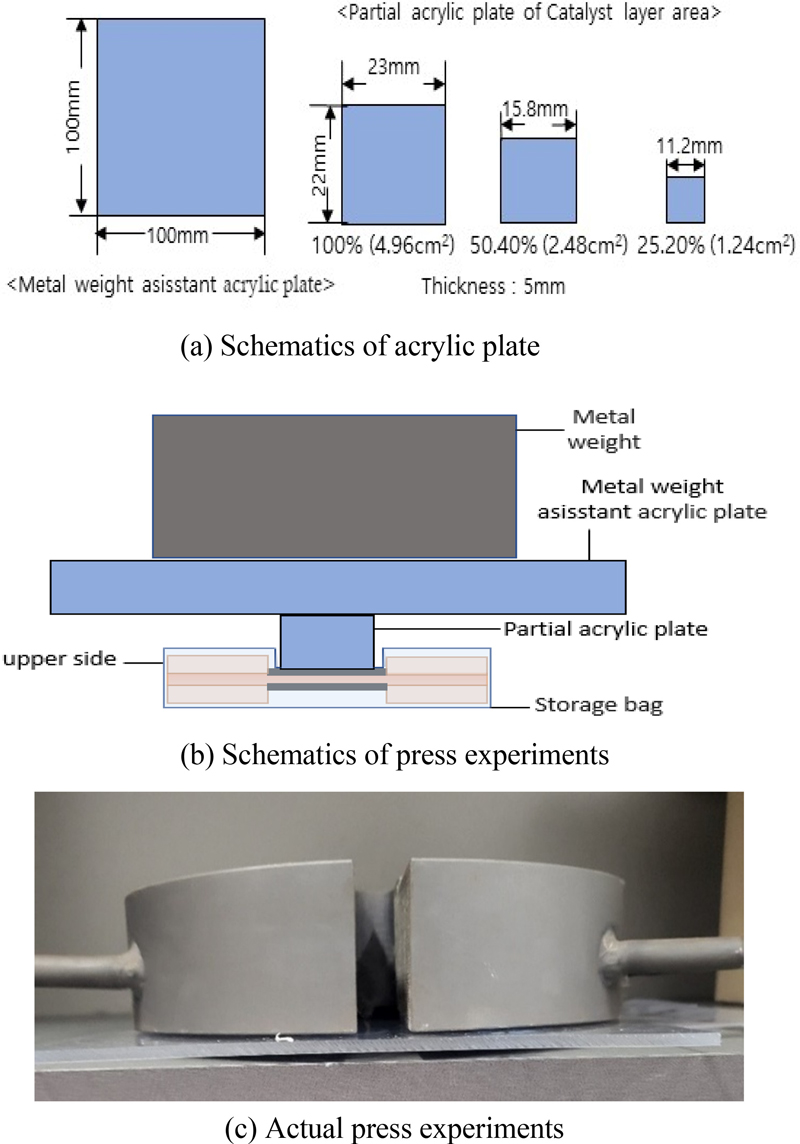

Fig. 3(a)에는 활성화 면적에 압력을 가하기 위해 사용한 아크릴 조각의 개략도와 각 치수를 나타내었다. 아크릴 조각의 크기를 변형시켜 MEA의 활성화 면적의 일정 부분에 압력을 가할 수 있도록 제작하였다. 각 아크릴 조각은 MEA 활성화 면적의 25.2 %(1.24 cm2), 50.4 %(2.48 cm2), 100%(4.96 cm2) 면적을 갖도록 제작하였다. 이때 아크릴 면적이 1.24 cm2일 때 가해지는 압력이 0.79 MPa이며, 2.48 cm2일 때는 0.39 MPa이고, 4.96cm2일 때는 0.19 MPa이다. Fig. 3(b)에는 MEA의 활성화 면적에 압력을 가하고 있는 개략도를 나타내었으며, Fig. 3(c)에는 실제 압력을 가하고 있는 이미지를 나타내었다.

MEA의 활성화 면적에 압력을 가하기 위하여 MEA를 Storage Bag 안에 넣은 후, 서로 다른 면적을 갖는 아크릴 조각을 MEA의 활성화 면적 위에 올렸다. 그 후, 무게추를 지지해주기 위한 대면적 아크릴 판을 올린다. 아크릴 판 위에 10 kg 금속 무게추를 올려 5시간 동안 압력을 가했다.

3. 결과 및 고찰

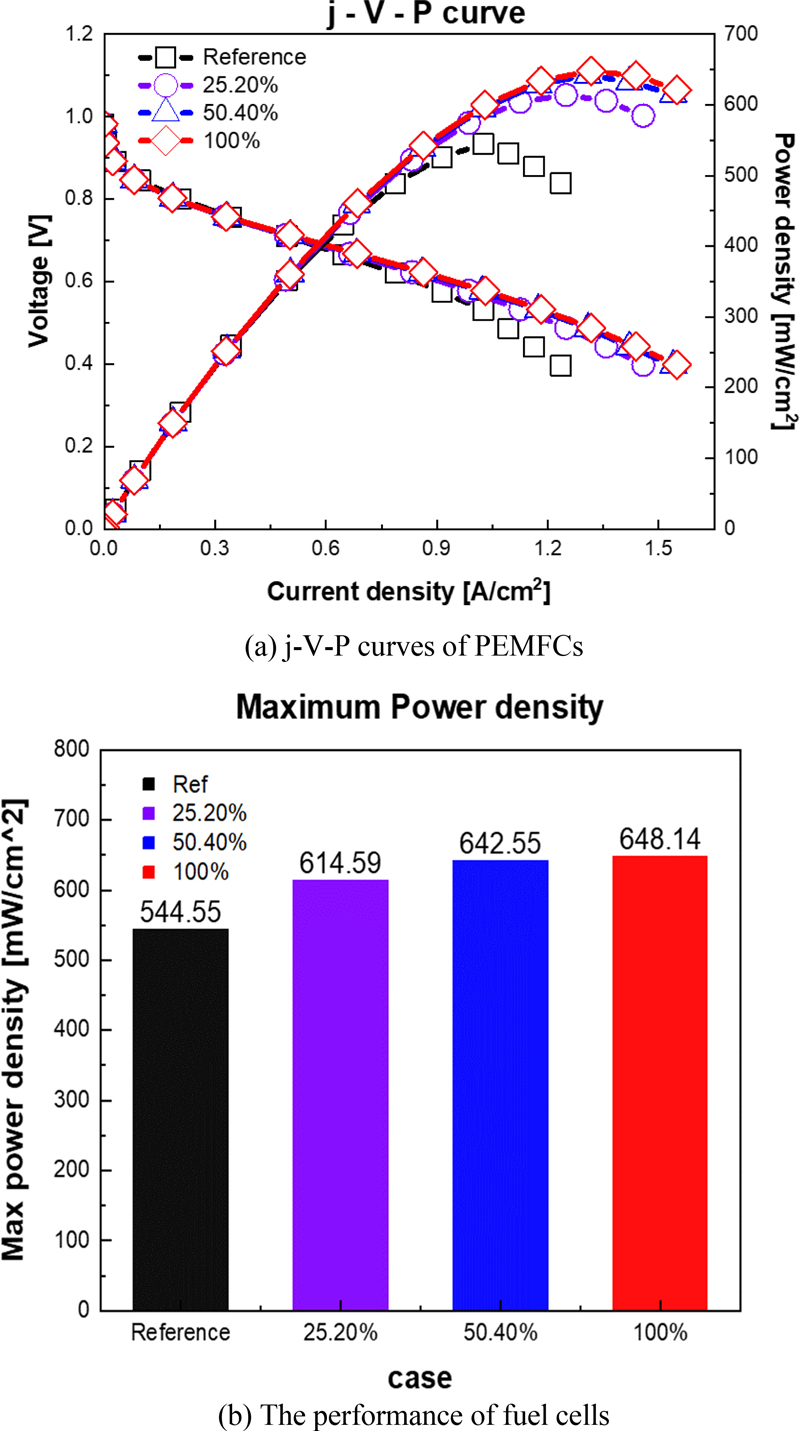

5시간 동안 MEA의 활성화 면적에 압력을 가한 후 연료전지의 전기화학 특성을 평가하였다. Fig. 4(a)에 연료전지의 j-V-P 곡선을 나타내었다. MEA의 활성화 면적에 직접 압력을 가한 아크릴 조각의 크기가 커질수록 PEMFC 성능이 증가하였다. 즉, MEA의 활성화 면적과 비교하여 압력을 받는 면적이 25.2% (1.24 cm2)에서 50.4%(2.48 cm2) 100%(4.96 cm2)로 점차 증가할수록 연료전지의 성능이 증가하였다 연료전지의 성능을 Fig. 4(b)에 요약하여 나타내었다. 아무런 압축을 받지 않은 기준 연료전지의 성능은 544.55 mW/cm2로 측정되었다. 하지만, MEA 활성화 면적의 25.2%(1.24 cm2) 의 크기를 가진 아크릴 조각으로 활성화 면적에 압축하중을 가했을 때는 성능이 614.59 mW/cm2로 측정되어 12.86% 성능이 증가하였다. MEA 활성화 면적의 50.4%(2.48 cm2) 면적에 압축하중을 가한 경우 연료전지의 성능은 642.55 mW/cm2로 17.99% 증가하였고, 100%(4.96 cm2) 면적에 하중을 가했을 때는 648.14 mW/cm2로 19.02% 증가하였다.

j-V-P curves of fuel cells weight with separately other area acrylic plate for 5hours and maximum power densities graph

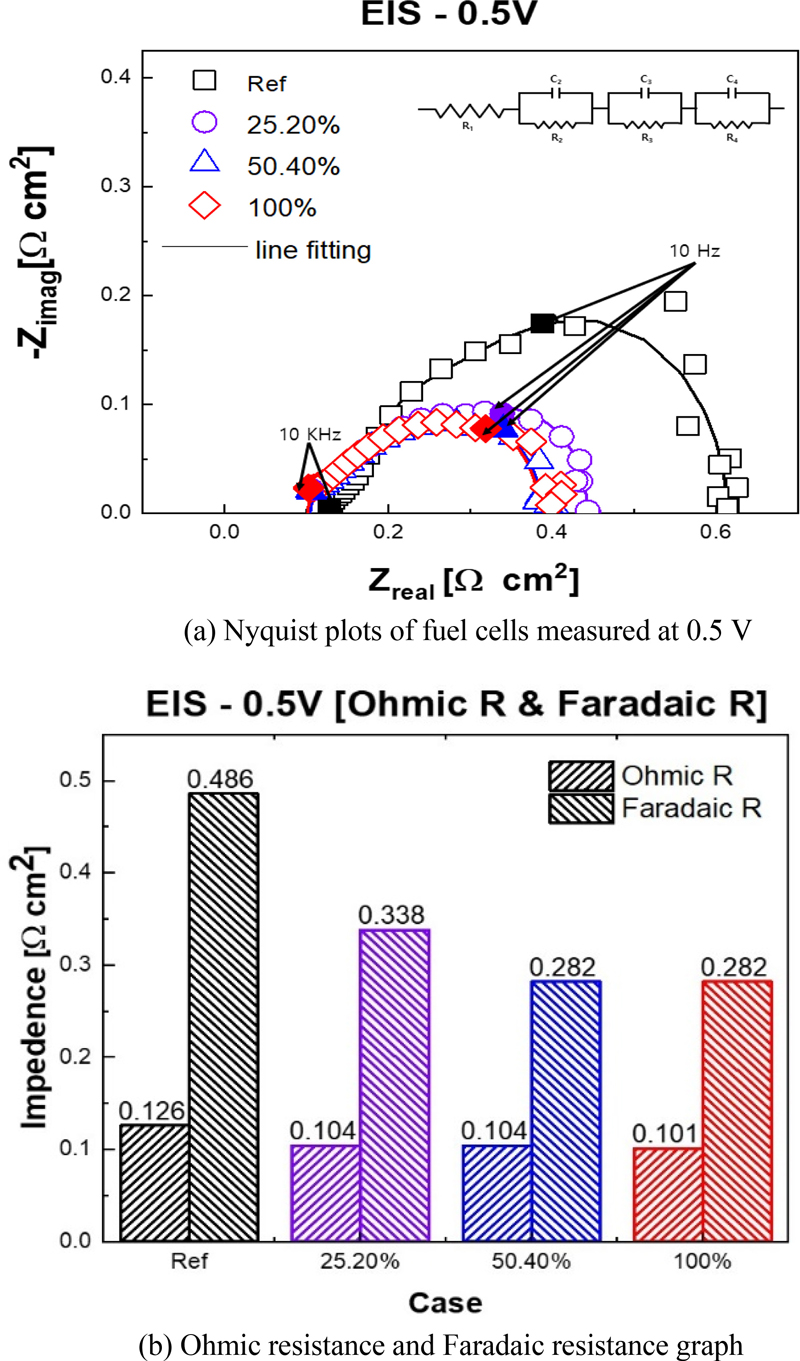

연료전지의 전기화학적 거동을 더 자세히 분석하기 위하여 EIS 분석을 실시하였다. Fig. 5에 PEMFC의 Nyquist Plot을 나타내었다. 일반적으로 연료전지의 저항은 활성화 저항, 오믹 저항, 물절전달 수송 저항으로 구성되어있다[2]. 그 중 오믹 저항은 주로 원점에서 연료전지의 Nyquist Plot 그래프가 시작하는 지점이자 고주파수 영역에 해당하는 X절편에 해당하는 점까지의 거리로 나타난다. 활성화저항은 주로 오믹 저항 이후 나타나는 반원의 크기로 나타난다[14,15]. EIS 분석을 통해서 각 연료전지의 저항성분들을 구하였다.

아무런 하중을 가하지 않은 연료전지의 오믹 저항은 0.126 Ω·cm2이며 활성화 저항은 0.486 Ω·cm2이다. 활성화 면적의 25.2%(1.24 cm2)에 압축하중을 가한 연료전지의 오믹 저항은 0.104 Ω·cm2로 17.46% 감소하였고, 활성화 저항은 0.338 Ω·cm2 30.45% 프로 감소하였다. 50.4%(2.48 cm2) 면적에 압축 하중을 가한 연료전지의 오믹 저항은 0.104 Ω·cm2으로 17.46% 감소하였고, 활성화 저항은 0.282 Ω·cm2로 41.97%가 감소하였다. MEA활성 면적의 100%(4.96 cm2) 면적에 압축을 가한 연료전지의 오믹 저항은 0.101 Ω·cm2로 19.84% 감소하였고, 활성화 저항은 0.282 Ω·cm2로 41.97% 감소하였다.

볼트체결력으로 PEMFC에 압력을 가했을 때 유한요소해석을 통해 전극층의 전기화학적 촉매작용에 대한 연구를 진행한 Akbar의 연구에 따르면 전자와 양성자의 전도도가 증가하고 잠재적으로 추가 반응 사이트가 제공되어 전기화학적 촉매 활용이 증가한다고 보고하였다[11]. 또한 Gasket의 두께를 바꾸어 MEA에 압축응력을 가한 Sassin et al.의 연구에 따르면 최적의 성능을 내는 압축응력이 있으며 압축 응력이 증가할수록 셀 저항 또한 감소하였다고 보고하였다[10].

본 연구에서는 Fig. 5에서 나온 것과 같이 MEA의 활성 면적 대비 압축하중을 받는 면적이 증가할수록 연료전지의 오믹 저항과 활성화 저항이 감소하였다.

이는 선행연구에서 MEA에 압축응력을 가했을 때 나타난 셀 저항의 감소와 전류밀도 및 성능 증가 그리고, 볼트체결력의 영향으로 전극층에 압력이 가해져서 전기화학적 촉매활동의 증가로 성능증가가 나타난 결과와 유사한 것으로 생각된다[10,11].

4. 결론

본 연구에서는 MEA 활성화 면적에 아크릴 조각과 10 kg 무게추를 이용하여 압축 하중을 5시간 동안 가한 뒤 연료전지의 전기화학적 특성을 평가하였다.

연료전지의 j-V-P 곡선과 EIS를 이용하여 압축하중이 MEA활성 면적의 일부분에 작용했을 때 그 영향을 분석했다. 실험결과 아크릴 조각의 면적이 25.2%부터 100%까지 증가할수록 연료전지의 성능이 향상되었다. EIS 분석 결과, 하중이 직접 가해진 아크릴 조각이 차지하는 면적이 증가할수록 전체 연료전지의 오믹 저항과 활성화 저항이 감소하였다.

압축하중에 따른 연료전지의 전기화학적특성을 연구한 선행연구처럼, 셀 저항이 감소하였고, 성능의 증가가 관찰되었다[10]. 이는 선행연구에서 MEA 촉매층이 일부 압축되면서 전자와 양성자의 전도도가 증가하고 잠재적으로 추가 반응 사이트가 제공되어 전기화학적 촉매 활용이 증가한 것과 같은 이유로 판단된다[11].

본 연구에서는 금속추의 무게가 동일하고 아크릴 면적을 다르게 하여 무게를 가했기 때문에 MEA에 가해지는 압력이 달라졌다. 아크릴면적이 1.24 cm2인 경우 가해지는 압력이 0.79 MPa이며, 2.48 cm2일 때는 0.39 MPa이고, 4.96 cm2에서는 0.19 MPa이다.

선행연구에서는 셀에 가해지는 압력이 증가할수록 성능이 증가했다[10]. 따라서, 4.96 cm2 아크릴 면적에서 압축력이 증가하여 압력이 증가한다면 PEMFC의 성능이 본 연구결과보다 증가 할 가능성이 있다. 따라서 PEMFC에 가해지는 압력과 MEA의 눌리는 면적에 관한 추가적인 연구가 필요하다.

본 연구 결과는 고분자 전해질 연료전지 생산, 운반, 보관, 사용 등의 응용연구에 널리 활용될 수 있을 것으로 기대된다.

Acknowledgments

This paper was presented at KSPE Autumn Conference 2022

이 논문은 산업통상자원부 ‘산업전문인력역량강화 사업’의 재원으로 한국산업기술진흥원(KIAT)의 지원을 받아 수행된 연구임(No. P0017120, 2022년 친환경자동차(xEV) 부품개발 R&D 전문인력양성사업). 또한, 이 논문은 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 20213030030260, 항공용 모빌리티를 위한 연료전지 경량화 기술 개발).

REFERENCES

-

Li, Y., Wang, H., Priest, C., Li, S., Xu, P., Wu, G., (2021), Advanced electrocatalysis for energy and environmental sustainability via water and nitrogen reactions, Advanced Materials, 33(6), 2000381.

[https://doi.org/10.1002/adma.202000381]

-

O'hayre, R., Cha, S.-W., Colella, W., Prinz, F. B., (2016). Fuel cell fundamentals. John Wiley & Sons.

[https://doi.org/10.1002/9781119191766]

-

Qiao, Z., Wang, C., Zeng, Y., Spendelow, J. S., Wu, G., (2021), Advanced nanocarbons for enhanced performance and durability of platinum catalysts in proton exchange membrane fuel cells, Small, 17(48), 2006805.

[https://doi.org/10.1002/smll.202006805]

-

Collier, A., Wang, H., Yuan, X. Z., Zhang, J., Wilkinson, D. P., (2006), Degradation of polymer electrolyte membranes, International Journal of Hydrogen Energy, 31(13), 1838-1854.

[https://doi.org/10.1016/j.ijhydene.2006.05.006]

-

Wu, J., Yuan, X. Z., Martin, J. J., Wang, H., Zhang, J., Shen, J., Wu, S., Merida, W., (2008), A review of PEM fuel cell durability: Degradation mechanisms and mitigation strategies, Journal of Power Sources, 184(1), 104-119.

[https://doi.org/10.1016/j.jpowsour.2008.06.006]

-

Uzundurukan, A., Bilgili, M., Devrim, Y., (2020), Examination of compression effects on PEMFC performance by numerical and experimental analyses, International Journal of Hydrogen Energy, 45(60), 35085-35096.

[https://doi.org/10.1016/j.ijhydene.2020.04.275]

-

Hu, G., Wu, X., Suo, Y., Xia, Y., Xu, Y., Zhang, Z., (2018), Finite element analysis of PEMFC assembling based on ANSYS, International Journal of Electrochemical Science, 13, 2080-2089.

[https://doi.org/10.20964/2018.02.60]

-

Lee, S.-J., Hsu, C.-D., Huang, C.-H., (2005), Analyses of the fuel cell stack assembly pressure, Journal of Power Sources, 145(2), 353-361.

[https://doi.org/10.1016/j.jpowsour.2005.02.057]

-

Cha, D., Ahn, J. H., Kim, H. S., Kim, Y., (2015), Effects of clamping force on the water transport and performance of a PEM (proton electrolyte membrane) fuel cell with relative humidity and current density, Energy, 93, 1338-1344.

[https://doi.org/10.1016/j.energy.2015.10.045]

-

Sassin, M., Garsany, Y., Gould, B., Swider-Lyons, K., (2016), Impact of compressive stress on MEA pore structure and its consequence on PEMFC performance, Journal of The Electrochemical Society, 163(8), F808.

[https://doi.org/10.1149/2.0291608jes]

-

Akbar, A., Um, S., (2022), Influence of external clamping pressure on nanoscopic mechanical deformation and catalyst utilization of quaternion PtC catalyst layers for PEMFCs, Renewable Energy, 194, 195-210.

[https://doi.org/10.1016/j.renene.2022.05.112]

-

El Kaddouri, A., Perrin, J.-C., Colinart, T., Moyne, C., Leclerc, S., Guendouz, L., Lottin, O., (2016), Impact of a compressive stress on water sorption and diffusion in ionomer membranes for fuel cells. A 1H NMR study in vapor-equilibrated Nafion, Macromolecules, 49(19), 7296-7307.

[https://doi.org/10.1021/acs.macromol.6b01625]

-

Goulet, M.-A., Khorasany, R. M., De Torres, C., Lauritzen, M., Kjeang, E., Wang, G. G., Rajapakse, N., (2013), Mechanical properties of catalyst coated membranes for fuel cells, Journal of Power Sources, 234, 38-47.

[https://doi.org/10.1016/j.jpowsour.2013.01.128]

-

Yoo, H. J., Jang, G. E., Lee, Y. J., Song, D. K., Lee, H., Cho, G. Y., (2022), Analysis of electrochemical behavior of PEMFC humidified with NaCl solution mist using an ultrasonic vibrator, Journal of the Korean Society for Precision Engineering, 39(12), 939-946.

[https://doi.org/10.7736/JKSPE.022.096]

-

Jang, G. E., Lee, Y. J., Cho, G. Y., (2022), Effects of current collecting methods for polymer bipolar plate of ultra-light polymer electrolyte membrane fuel cells, Journal of the Korean Society for Precision Engineering, 39(2), 109-114.

[https://doi.org/10.7736/JKSPE.021.118]

Under graduated student in the Department of Mechanical Engineering, Dankook University. Her research interests are fabrication and characterization of polymer electrolyte membrane fuel cells.

E-mail: dpfla1262@dankook.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of solid oxide fuel cells.

E-mail: d72220125@dankook.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of polymer electrolyte membrane fuel cells.

E-mail: dku72220126@dankook.ac.kr

M.S. degree graduation in the Department of Mechanical Engineering, Dankook University. Her research interests are fabrication and characterization of ultra light polymer electrolyte fuel cells.

E-mail: wkdrpms12@dankook.ac.kr

M.S. candidate in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of solid oxide fuel cells.

E-mail: cell_72210559@dankook.ac.kr

Under graduated student in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of polymer electrolyte membrane fuel cells.

E-mail: 32170943@dankook.ac.kr

Under graduated student in the Department of Mechanical Engineering, Dankook University. His research interests are fabrication and characterization of polymer electrolyte membrane fuel cells.

E-mail: 32184031@dankook.ac.kr

Under graduated student in the Department of Mechanical Engineering, Dankook University. Her research interests are fabrication and characterization of polymer electrolyte membrane fuel cells.

E-mail: 32205079@dankook.ac.kr

Assistant Professor in the Department of Mechanical Engineering, Dankook University. He received his Ph.D. in Mechanical and Aerospace Engineering from Seoul National University. His research interests are fuel cells, thin films, and semiconducting processes.

E-mail: guyoungcho@dankook.ac.kr