고속 조건에서 테이퍼 롤러 베어링에 적용되는 리테이너의 특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Factors such as weight reduction and improved fuel efficiency of vehicles interfere with the efficiency of roller bearings in automobiles under harsh conditions. In particular, studies are ongoing to increase the load capacity and rigidity under high-speed conditions. The development of tapered roller bearings that can be used under high-speed conditions is accelerating. In the case of high-speed bearings, factors such as centrifugal force, gyroscopic moment, and slippage have a greater influence on the performance of the bearing, unlike the traditional operating mechanisms. The resulting lubrication characteristics have a profound impact on the failure mode of the bearing. In particular, unlike traditional roller bearings, system failure due to damage to the retainer frequently occurs, suggesting the need for prompt investigation. In this study, the rotational characteristics and strength of three models, a steel cage and two plastic cages for tapered roller bearings with the same internal structure, were examined. A comparative analysis of retainers with different shapes and materials can reveal the factors contributing to optimal performance under high-speed operating conditions and the optimal design of bearings.

Keywords:

Rolling bearing, Retainer, High speed operating, Simulation, Tapered roller bearing키워드:

구름베어링, 리테이너, 고속운전, 시뮬레이션, 테이퍼롤러베어링1. 서론

테이퍼 롤러 베어링(Tapered Roller Bearing, TRB)은 롤러 베어링의 일종으로 경사진 외륜 궤도와 전동체인 테이퍼 롤러, 그리고 테이퍼 롤러의 대단부와 접촉하는 내륜 큰 턱의 구조로 인해 볼 베어링 보다 더 큰 반경방향 및 축방향 하중을 지지할 수 있다. 따라서 기계 산업 중, 회전 기계 영역에서 특히 광범위하게 고려되어 왔다. TRB의 특성은 다양한 작동 조건에 의해 크게 영향을 받는다. 테이퍼 롤러 베어링의 주요 구성요소는 회전축과 끼워지는 내륜, 하우징과 체결되는 외륜, 내외륜 사이에 하중 전달 매개체인 롤러, 그리고 이웃하는 롤러와의 접촉을 방지하고 롤러를 등 간격으로 유지시키기 위한 리테이너(Retainer, 케이지)로 구성되어 있다.

현재 고속, 고정밀 공작기계를 위한 주축 시스템에 가장 일반적으로 사용되는 구름 베어링은 앵귤러 콘택트 볼 베어링(Angular Contact Ball Bearing, ACBB)이다. 앵귤러 콘택트 볼 베어링은 고속에 적합하고 반경방향 및 축방향 하중을 동시에 지지할 수 있다. 그러나 하중 전달 매개체인 전동체가 볼이기 때문에 유발되는 전동체와 궤도 사이의 점 접촉은 베어링의 하중 전달 능력과 강성을 제한한다. 그 외에도 비교적 큰 접촉각으로 인해 속도가 증가함에 따라 강성이 크게 감소한다[1,2]. 정격 하중과 강성과 관련하여 TRB는 ACBB보다 우수하다. 그러나 대부분의 경우 고속 조건에서 주축 시스템에 충분하지 않으며, 대부분의 TRB 개발은 정격 하중, 수명 및 베어링 마찰에 중점을 두고 있다.

최근 차량의 경량화, 연비 개선 등의 이유로 자동차용 구름 베어링은 더 가혹한 조건에서 다양한 요구 조건을 만족해야 하는 도전에 직면하고 있다. 특히 고속 조건에서 하중 부하 능력 및 강성을 높이기 위해서 다양한 연구가 진행이 되고 있으며, 고속 조건에서 사용할 수 있는 TRB의 개발이 가속화되고 있다[3-5]. 고속용 베어링의 경우에는 전통적인 베어링의 작동 기구와는 달리 원심력과 자이로스코픽 모멘트, 미끄럼(Slippage) 등의 인자들이 베어링의 성능에 더 큰 영향을 미치게 되며, 베어링 내부에서의 전동체와 리테이너의 거동, 그리고 그에 따른 윤활 특성이 베어링의 파손 모드에도 큰 영향을 미치게 된다. 특히 전통적인 구름 베어링과는 달리 리테이너의 파손으로 인한 시스템 고장이 빈번하게 발생하여, 이에 대한 연구가 더욱 절실한 상황이다[6,7].

리테이너 소재의 경우, 과거에는 고속 회전 시의 원심력에 의한 강도 및 강성 부족 문제로 금속 재질(탄소강 및 황동 등)을 주로 사용하였다. 하지만 저소음, 저 마찰 및 경량 특성의 이유로, 현재는 강도 및 내열성이 향상된 폴리머 재질이 적용되는 추세에 있다. 폴리머 리테이너의 경우, 소음 및 마찰 특성이 금속 재질의 리테이너보다 뛰어나지만, 고속 회전 시 원심력에 의한 대변형, 강도 및 강성 부족의 문제를 가지고 있다.

본 연구에서는 동일한 내부구조를 가진 TRB에 대해 강재 리테이너와 플라스틱 리테이너의 두 가지 모델에 대한 회전 특성 및 강도를 검토하였다. 서로 다른 형상 및 재질을 가진 리테이너에 대한 비교 해석을 수행하여 결과를 검토함으로써, 고속 작동조건에서 최적의 성능 특성을 구현하는 인자를 찾아서 베어링의 최적 설계에 적용하고자 한다.

2. 리테이너 설계

2.1 폴리머 리테이너

폴리머 소재로 만든 테이퍼 롤러 베어링용 리테이너는 그리이스가 삽입된 밀봉형 타입의 설계에 주로 사용된다. 가장 일반적으로 사용되는 폴리머 재료는 유리섬유 강화 나일론 열가소성 수지이다[8]. 폴리머 리테이너는 대량으로 생산할 수 있으며 강재 리테이너보다 설계 유연성이 뛰어나다. 또한 폴리머 리테이너는 무게가 가볍고 조립이 쉽다. 경우에 따라 하나 또는 두 개의 추가 롤러를 허용하여 베어링 용량을 높일 수 있다. 최근에는 재료 기술 및 사출성형 기술의 발달로 인해 폴리머 재질의 강도와 강성이 향상되었으며, 금속 재질을 대체할 수 있는 대안으로 여겨지고 있다. 일반적인 사용 조건과는 달리 고속 조건에서는 원심력에 의한 대변형이 발생하므로 설계 사양에 대한 강도 및 강성의 검토가 필수적이다.

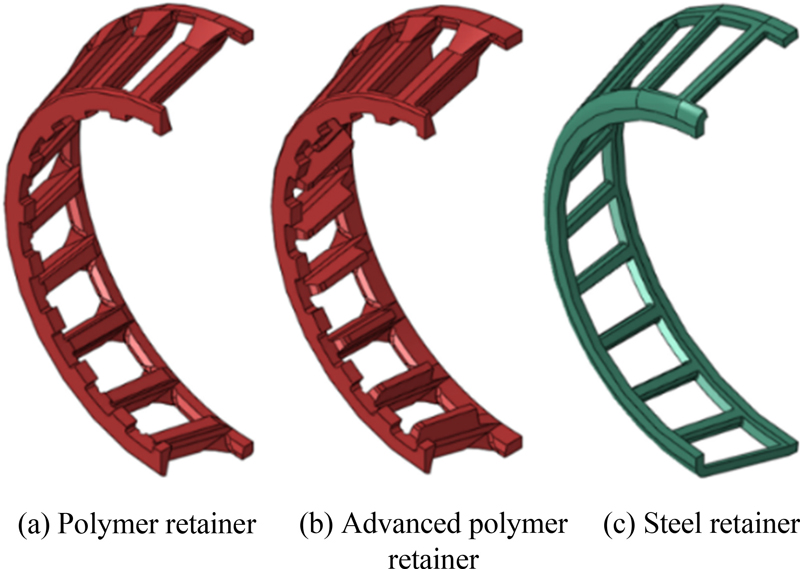

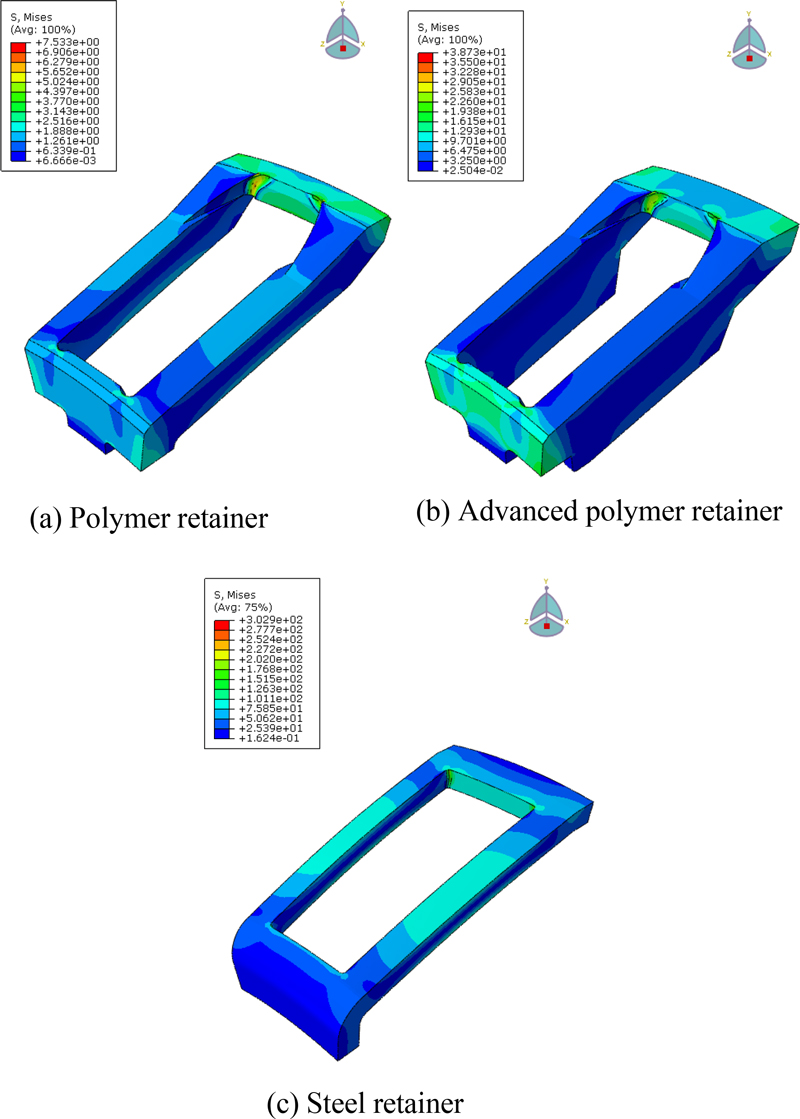

고속 조건에서 리테이너의 회전 특성 및 강도를 비교하기 위해 동일한 내부구조를 가진 베어링에 대해 저속 일반용 폴리머리테이너(표준 폴리머 리테이너)와 베어링 내부의 유동 특성을 향상시킨 토크 저감형 폴리머 리테이너를 설계하여 모델링하였다. Figs. 1(a)와 1(b)에서 두 가지 폴리머 리테이너의 형상을 보여주고 있다. 두 가지 모두 전동체 안내형 리테이너이며, 토크 저감형 폴리머 리테이너의 경우에는 적은 윤활제로도 효과적인 윤활특성을 가질 수 있도록 전동체가 삽입되는 창과 창 사이 리테이너 살의 두께와 형상을 기존 리테이너 대비 개선하였다. 토크 저감형 폴리머 리테이너의 경우 표준 폴리머 리테이너에 비해 전통체 포켓 내부의 전동체와 접촉하는 접촉면이 넓어지면서 리테이너 살의 두께가 두꺼워졌기 때문에 고속에서의 강성 및 동적 특성을 확인할 필요가 있다.

2.2 강재 리테이너

강재 리테이너는 일반적인 조건에서 가장 많이 사용되는 테이퍼 롤러 베어링용 리테이너이다. 강재 리테이너는 일련의 절단, 성형 및 펀칭 작업을 사용하여 저탄소 강판으로 대량 생산된다. 강재 리테이너는 폴리머 리테이너 보다 가공성을 고려한 형상에 대한 제약으로 인해 설계 유연성은 떨어지지만, 고온 및 열악한 윤활유 환경에서 사용할 수 있는 강점이 있다. 최근에는 폴리머 재질의 강도와 강성이 향상되면서 마찰 특성 및 소음 특성이 뛰어난 폴리머 재질의 리테이너에 의해 수요가 줄어들고 있다. 일반적인 사용 조건과는 달리 고속 조건에서는 원심력의 영향이 크고 가감속 등의 운전 조건이 다르기 때문에 설계 사양에 대한 강성 및 동적 특성의 검토가 필요하다.

고속 조건에서 리테이너의 회전 특성 및 강도를 폴리머 리테이너와 비교하기 위해 동일한 내부구조를 가진 베어링에 대해 강재 리테이너를 설계하여 모델링하였다. Fig. 1(c)에서 강재 리테이너의 형상을 보여주고 있다. 전동체 안내형 리테이너이며, 재질 및 가공 특성에 의해 폴리머 리테이너보다 구조가 간단하고 두께가 얇다.

3. 리테이너 강성 해석

3.1 해석 모델 및 해석 조건

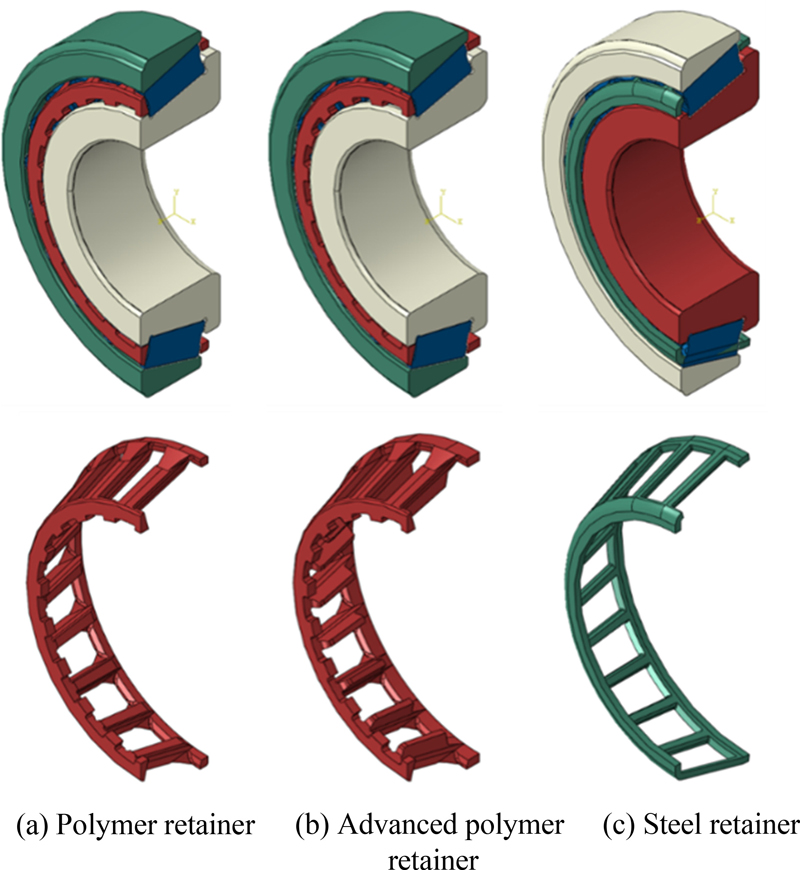

고속 조건에서 테이퍼 롤러 베어링 리테이너의 강도를 검토하기 위해 상용 유한요소 해석 프로그램인 Abaqus를 통해 강성 해석을 수행하였다. 표준 폴리머 리테이너와 베어링 내부의 유동 특성을 향상시킨 토크 저감형 폴리머 리테이너에 대해 해석을 수행하여 특성을 비교하였으며, 강재 리테이너에 대한 강성 해석을 수행하여 폴리머와 강재 재질에 대한 결과를 비교하였다. Fig. 2에서 해석에 적용된 각각의 베어링 형상과 리테이너의 형상을 나타내었다.

해석에 적용한 베어링의 사양은 Table 1에 정리하였으며, 플라스틱과 강재에 대한 물성치는 Table 2에서 보여 준다.

고속 조건을 부여하기 위해서 내륜이 20,000 RPM으로 회전하는 경우를 기준으로 리테이너의 회전 속도를 계산하였으며[4], 이 회전 속도를 원심력으로 환산하여 리테이너에 Rotational Body Force로 부과하였다[9]. 내륜 회전의 경우 식(1)과 같이 리테이너의 회전 속도를 구할 수 있다[10].

| (1) |

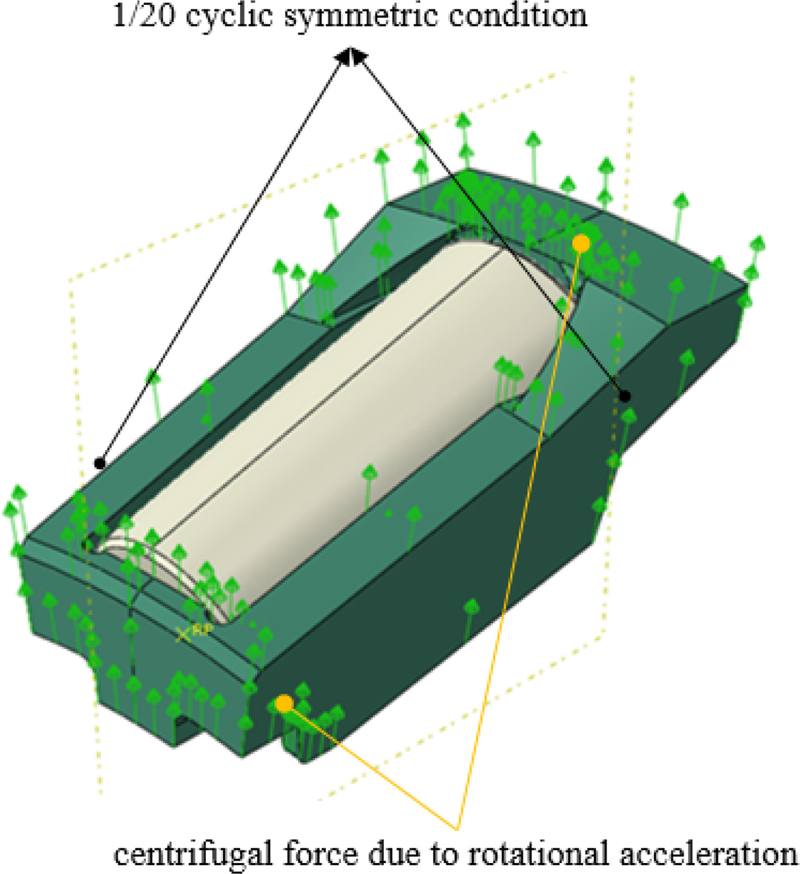

Fig. 3에서 유한요소 해석을 위한 경계조건 및 하중 조건을 보여주고 있다. 해석의 효율을 높이기 위해 전동체 1개에 상당하는 리테이너의 부분 모델을 적용했으며, 베어링 회전 축에 대해 1/20의 순환대칭조건을 적용하였다. 또한 리터이너 회전 속도에 따른 원심력을 고려하기 위해 리테이너에 Rotational Body Force를 부과하였다

3.2 유한요소 해석 결과

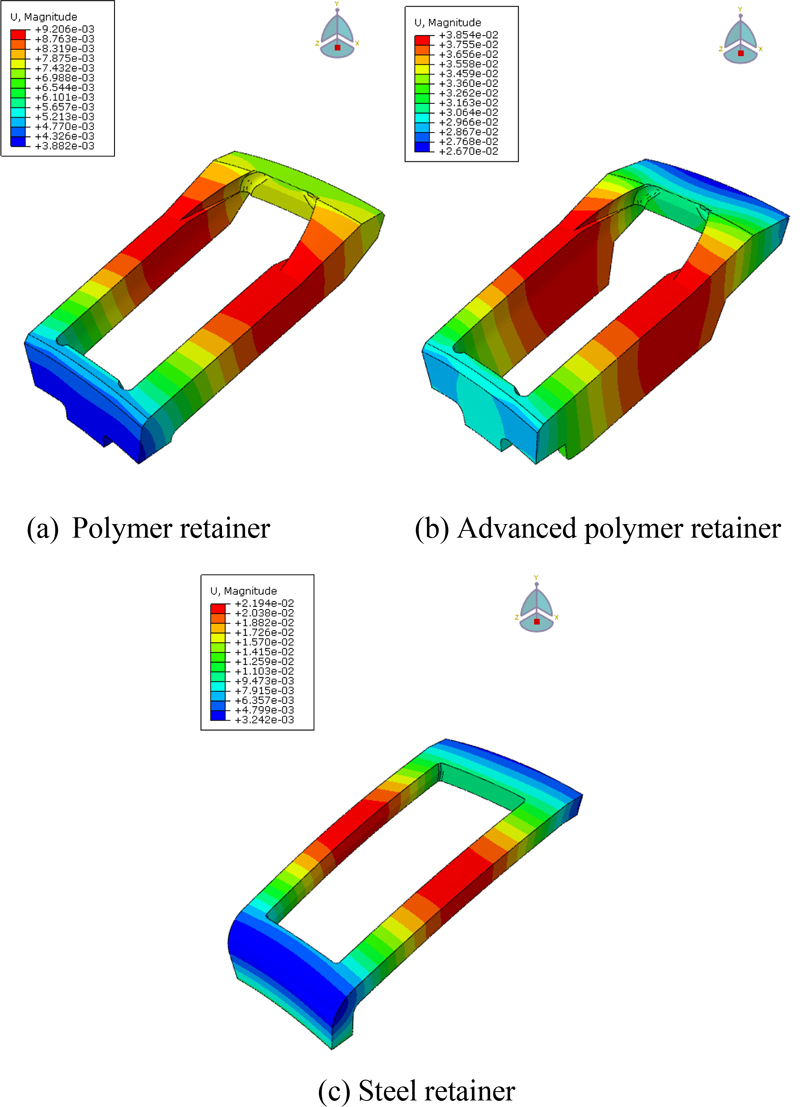

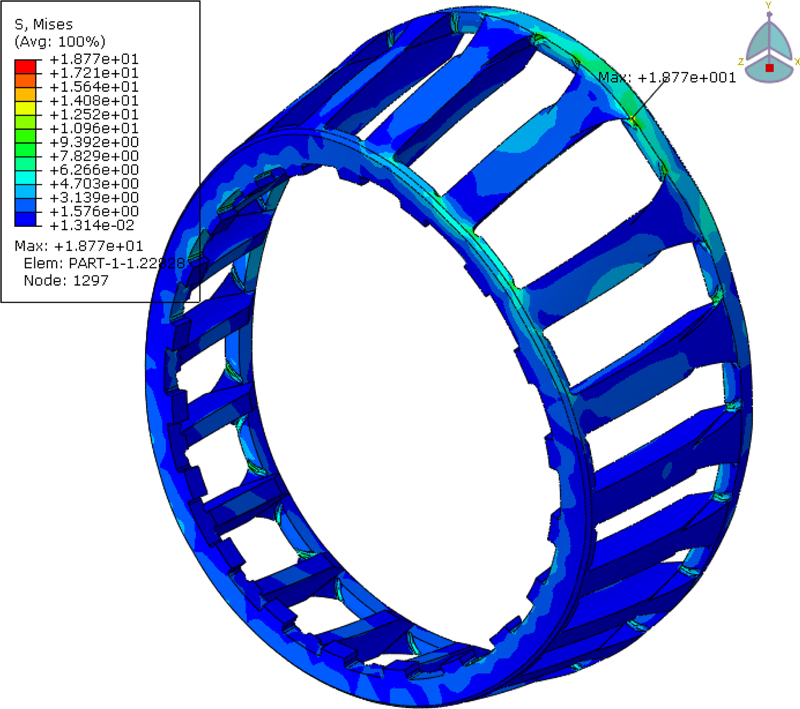

세 가지 다른 타입의 테이퍼 롤러 베어링 리테이너에 대해 유한요소 해석을 수행하였으며, Figs. 4와 5에서 그 결과를 보여주고 있다. Fig. 4는 고속 조건에서 리테이너의 변위, Fig. 5는 리테이너의 등가 응력 분포를 보여준다.

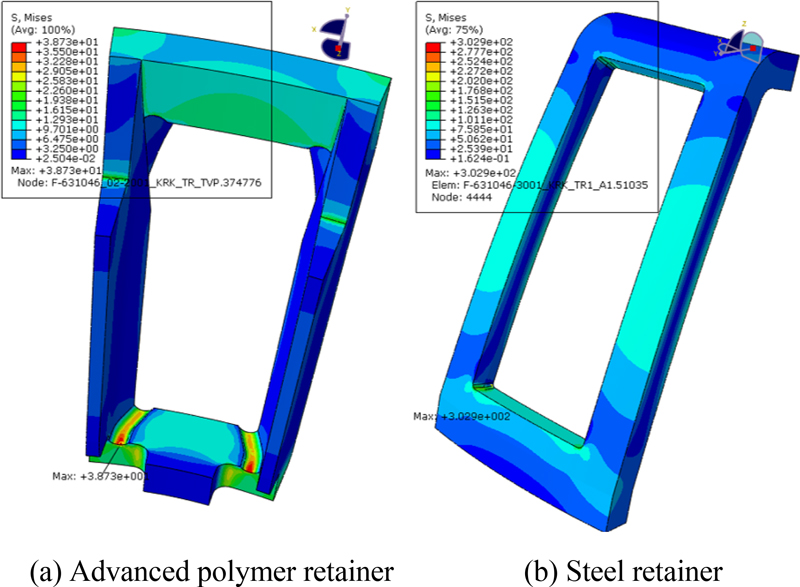

Fig. 6은 토크 저감형 폴리머 리테이너와 강재 리테이너에서 최대 등가 응력이 발생한 위치를 보여주고 있다. Table 3에서 각각의 리테이너 모델에 대한 최대 변위, 최대 등가 응력, 그리고 인장강도 대비 최대 등가 응력을 비교하였다.

유한 요소 해석 결과 리테이너에 작용하는 원심력에 의해 포켓 사이의 창살 부에 변형이 크게 발생하는 것을 알 수 있었으며, 포켓의 내부 모서리부에서 최대 응력이 발생하는 것을 볼 수 있었다. 표준 폴리머 리테이너의 경우 0.009 mm의 최소 변위와 7.5 MPa의 최소 응력이 발생했으며, 토크 저감형 폴리머 리테이너는 0.039 mm의 상대적으로 큰 변형을 보였으며, 38.7 MPa의 응력이 발생했다. 토크 저감형 폴리머 리테이너에서 상대적으로 큰 변형이 발생했지만 이는 윤활 특성을 향상시키기 위한 구조 변경으로 인한 살두께 변화에 기인한 것으로 인장강도 대비 20% 수준의 응력이 발생하였으므로 강도와 강성은 충분하다고 판단할 수 있다. 반면 강재 리테이너는 0.022 mm의 변형이 발생하였으나, 인장강도 대비 73%의 응력이 발생하였으므로 원심력에 의해 과도한 응력을 받을 수 있으며 강도 측면에서는 형상의 변경을 통한 보강이 필요함을 알 수 있었다.

4. 동적 해석

4.1 해석 모델 및 해석 조건

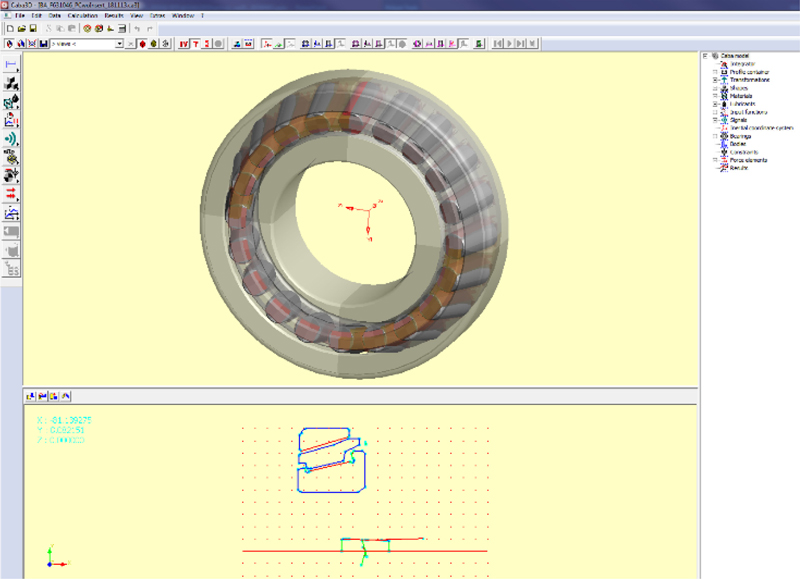

베어링 리테이너의 거동을 살펴보기 위해 Schaeffler 그룹의 동역학 해석 프로그램인 CABA3D를 이용하여 일반적인 운전속도 및 고속 조건에 대해 동적 해석을 수행하였다[11]. Fig. 7에서 CABA3D의 동역학 해석을 위한 베어링 모델을 보여주고 있다. 내, 외륜과 전동체는 강체로 모델링이 되었고, 리테이너는 유연체로 모델링이 되었다.

유한요소 해석을 수행하였던 3가지 다른 타입의 케이지에 대해 일반적인 운전 속도 및 고속 조건에서 베어링의 회전에 따른 전동체와 리테이너의 거동을 검토하였다. 일반적인 운전 조건은 내륜회전으로 3,500 RPM을 적용하였고, 고속 조건은 유한요소 해석과 동일한 내륜회전 20,000 RPM을 적용하였다. 테이퍼 롤러 베어링의 특성상 회전시 내륜, 외륜 및 전동체가 분리되는 현상을 방지하기 위해 축방향으로 1,000 N의 하중을 부과하여 동역학 해석을 수행하였다.

4.2 해석 결과

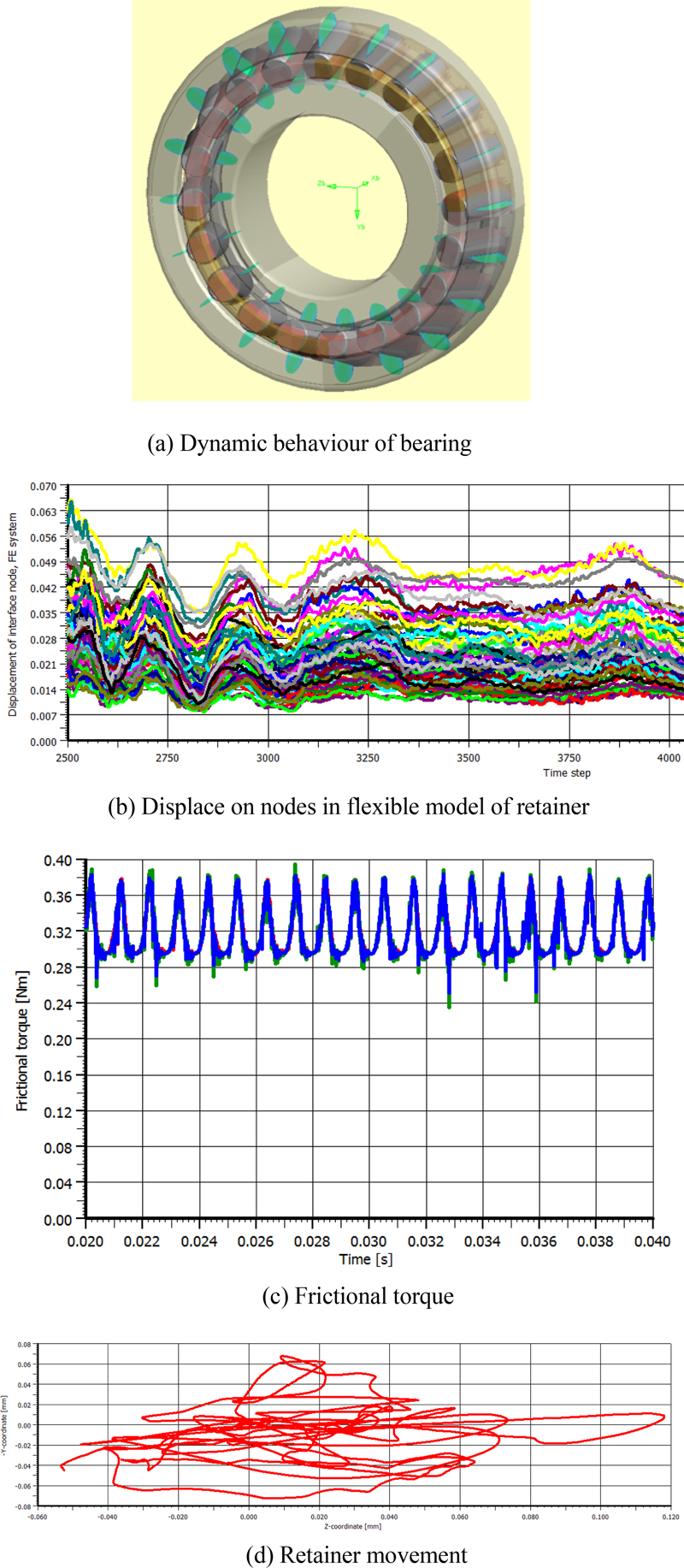

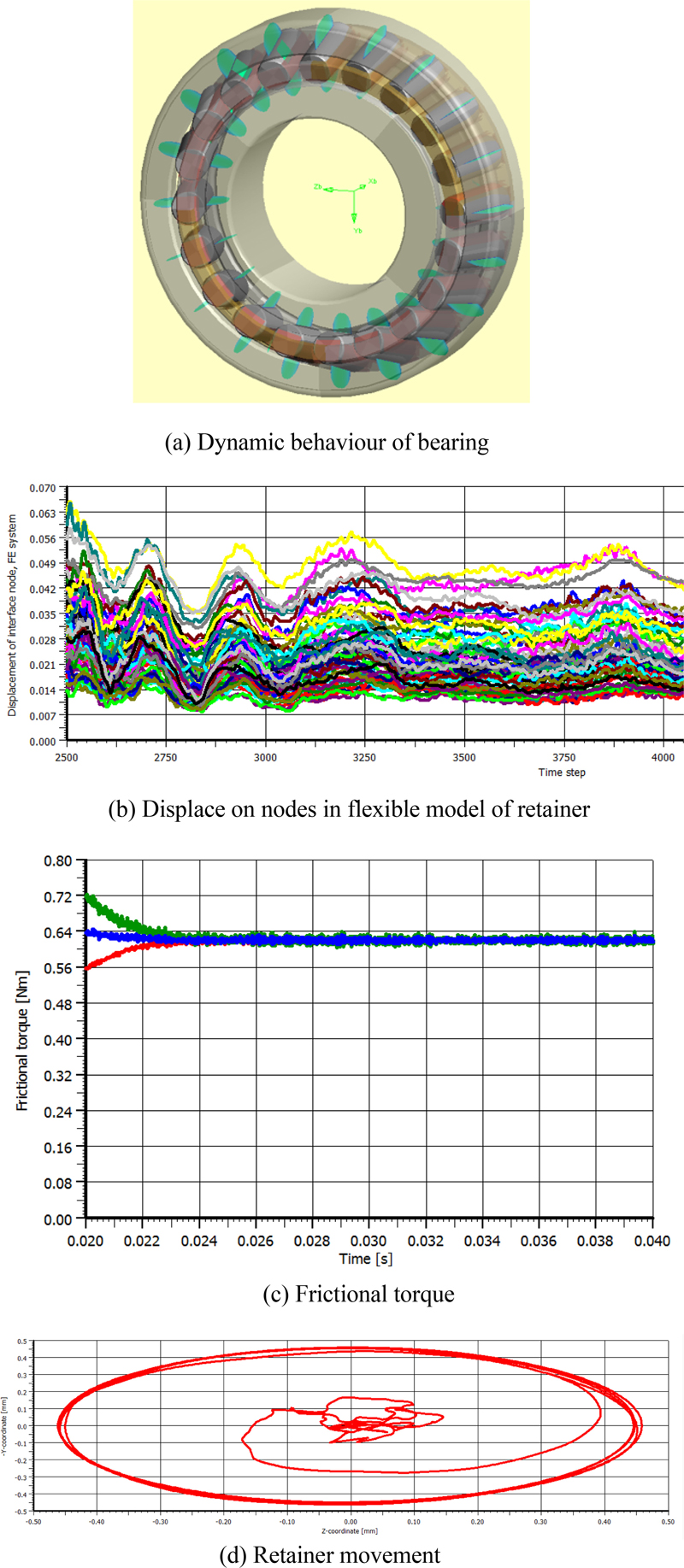

Fig. 8에서 일반적인 운전 속도(3,500 RPM)에서 동역학 해석을 수행한 결과를 보여주고 있다. 위에서부터 (a) 베어링의 동적 거동, (b) 표준 폴리머 리테이너의 변위, (c) 베어링 토크 및 (d) 리테이너 궤적 변화의 결과를 보여주고 있다. (a)에서는 축방향 하중에 의해 모든 전동체에 대해 동일한 접촉면압을 발생하는 것을 볼 수 있다. (b) 그래프는 유연체로 모델링된 리테이너의 노드별 변위를 보여주고 있다. (c)는 베어링 운전 중 토크의 변화를 보여주고 있으며, (d)는 리테이너 궤적의 변화를 보여주고 있다.

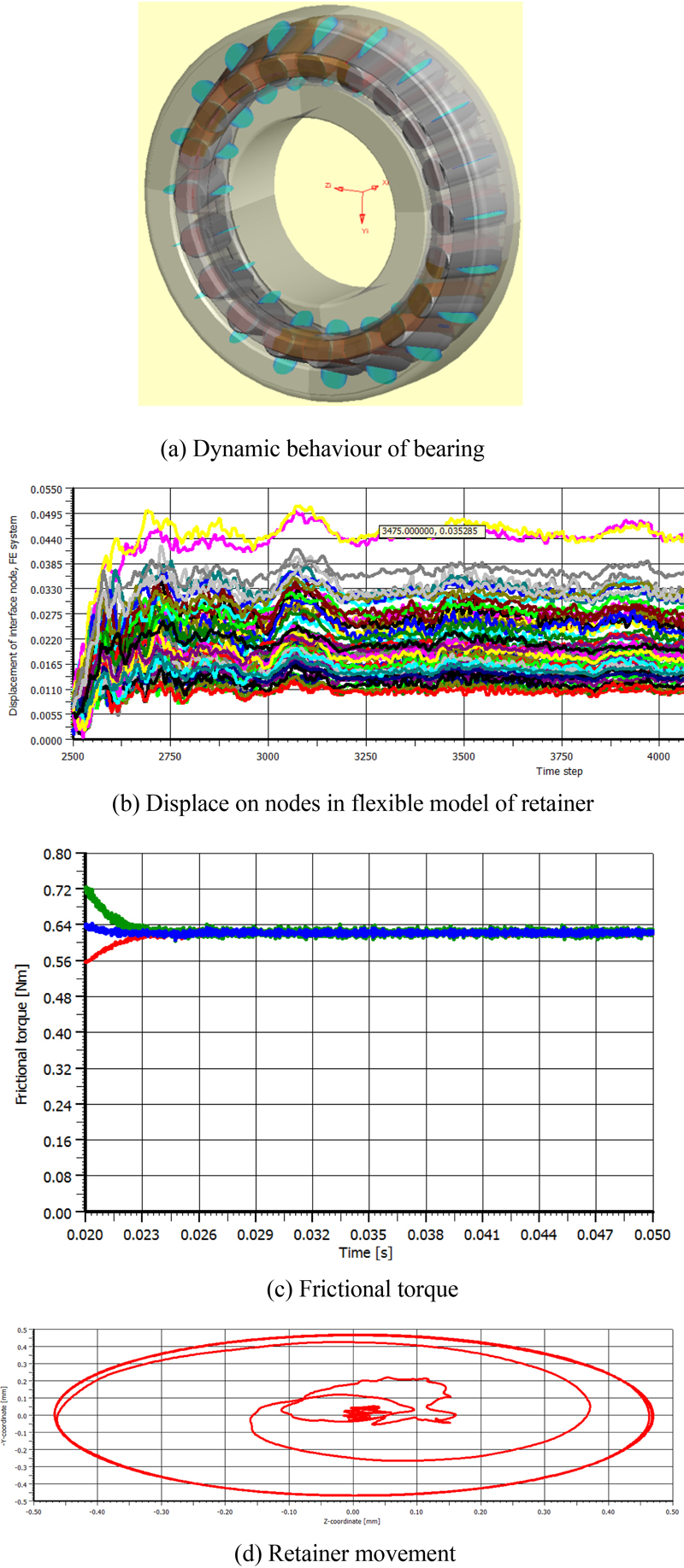

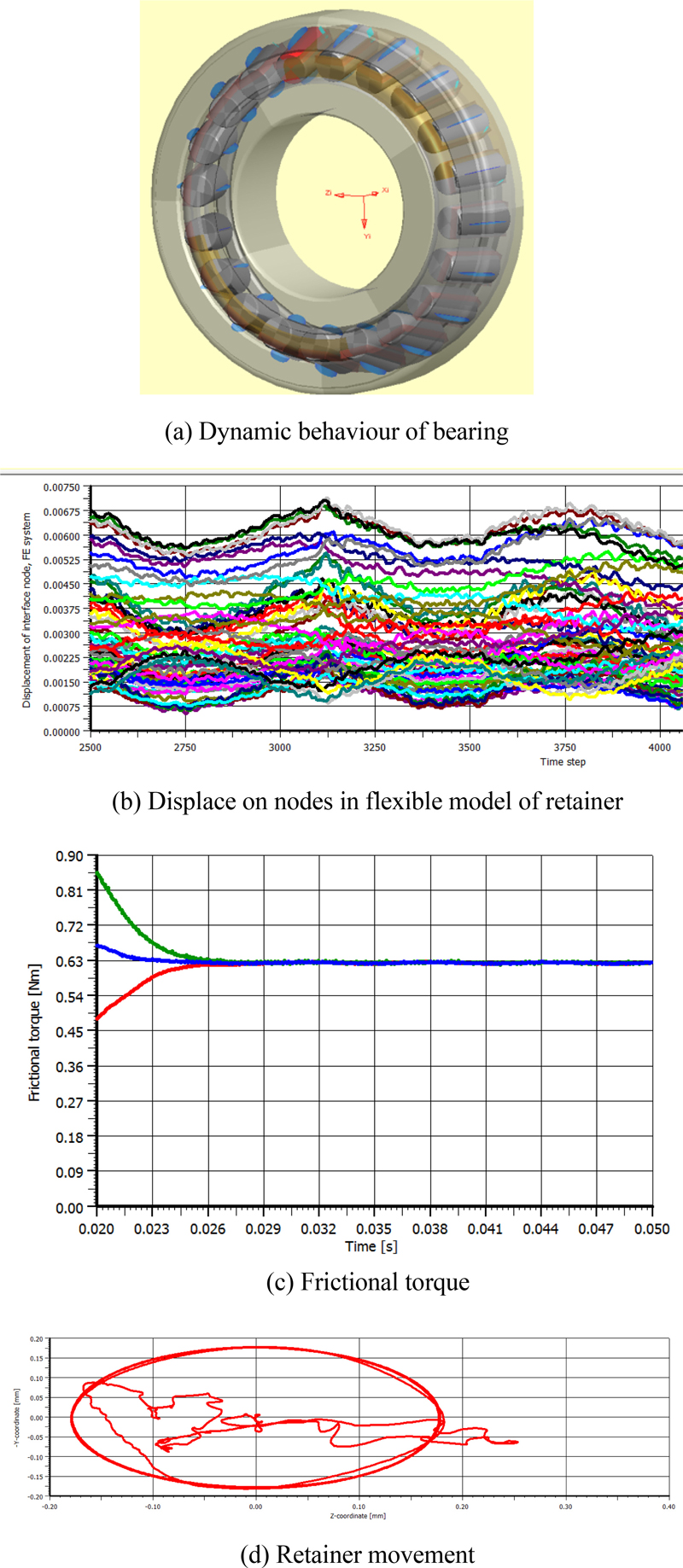

Fig. 9에서 고속 조건(20,000 RPM)에 대한 베어링의 동적 거동, 표준 폴리머 리테이너의 변위, 베어링 토크 및 리테이너 궤적 변화의 결과를 보여주며, Figs. 10과 11에서 각각 고속 조건에 대한 베어링의 동적 거동, 저토크 베어링용 폴리머 리테이너 및 강재 리테이너의 변위, 베어링 토크, 리테이너 궤적 변화의 결과를 보여주고 있다.

각각의 해석 모델에 대한 최대 변위 및 평균 토크 값들은 Table 4에 정리하였다. 시간에 따라 변위값과 토크값이 변하기 때문에 토크값이 안정화된 이후 값들 중에서 최대 변위값을 찾고 평균 토크값을 계산하였다.

동역학 해석 결과에서는 표준 폴리머 리테이너의 경우 일반적인 운전 조건에 비해 고속 조건에서 리테이너의 변위가 0.072 mm로 매우 크게 나타났으며, 토크 저감형 폴리머 리테이너의 경우에는 0.055 mm로 표준 폴리머 리테이너 보다 변위가 작게나타났다. 고속 조건에서 강재 리테이너의 변위는 0.007 mm로 폴리머 리테이너에 비해 상대적으로 작음을 알 수 있었다. 유한 요소해석과 동역학 해석 결과를 복합적으로 고려할 때 고속조건에서 폴리머 리테이너의 변위가 상대적으로 크게 나타남으로써 동적 안정성 문제가 발생될 가능성이 있다. 따라서 폴리머 리테이너의 적용을 위해서는 강성의 보강이 필요하며, 강재 리테이너의 경우에는 원심력에 의한 응력값이 매우 크게 나타났으므로 리테이너의 형상에 대한 보완이 필요할 것으로 생각된다.

5. 결론

본 논문에서는 고부하하중을 지지할 수 있는 테이퍼 롤러 베어링을 고속 조건에 적용할 때 발생할 수 있는 리테이너의 강성 및 동적 특성을 살펴보기 위해 유한요소 해석 및 동역학 해석을 수행하였다. 재료 및 형상에 대한 특성을 비교하기 위해 세가지 다른 타입의 테이퍼 롤러 베어링 리테이너에 대해 해석을 수행하였으며, 각각의 리테이너에 대한 강성 및 동적 특성을 분석하였다. 유한요소 해석에서는 고속 회전 조건을 원심력으로 환산하여 리테이너에 적용하여 강성해석을 수행하였으며, 동역학 해석에서는 고속 회전에 따른 리테이너의 동적 특성에 대한 해석을 수행하였다. 유한 요소 해석 결과 표준 폴리머 리테이너의 경우 0.009 mm의 최소 변위와 7.5 Mpa의 최소 응력이 발생했으며, 강재 리테이너는 인장강도 대비 73%의 응력이 발생하였으므로 원심력에 의해 과도한 응력을 받을 수 있음을 알 수 있었다. 따라서 고속조건에서는 강성측면에서 강재 리테이너보다 폴리머 리테이너가 우수하다는 것을 알 수 있었다. 반면에 동역학 해석 결과에서는 폴리머 리테이너의 경우 고속 조건에서 리테이너의 변위는 표준 폴리머 리테이너의 경우 0.072 m, 토크 저감형 폴리머 리테이너의 경우 0.055 mm로 매우 크게 나타났으며, 강재 리테이너의 변위는 0.007 mm로 폴리머 리테이너에 비해 상대적으로 작음을 알 수 있었다. 따라서 리테이너의 동적 안정성측면에서 폴리머 리테이너보다 강재 리테이너가 더 우수하다는 것을 알 수 있었다. 따라서 고속조건에서 폴리머 리테이너를 적용하기 위해서는 보강재를 삽입하거나 강도가 높은 폴리머 재질을 적용하는 등 강성의 보강이 필요하며, 강재 리테이너의 경우에는 원심력에 의해 취약 부위에 응력이 집중될 수 있으므로 형상에 대한 보완이 필요할 것으로 생각된다. 고속용 테이퍼 롤러 베어링의 설계를 진행할 때 이와 같은 리테이너 소재의 동적 특성을 고려하여 적용 부위 및 작동 조건에 따른 적적한 소재와 형상의 선정이 필요할 것으로 생각된다. 향후 동역학 해석 결과 중 리테이너의 최대 변위가 나타나는 조건에 대해 Fig. 12에서 보여주는 것처럼 응력 해석을 수행하여[12], 리테이너의 동적 강성을 비교 분석함으로써 각각의 재료에 따른 고속에서의 리테이너 작동 특성을 분석하여 고속 작동조건에서 최적의 성능 특성을 구현하는 인자를 찾아서 고속용 테이퍼 롤러 베어링 리테이너의 최적 설계에 적용할 수 있을 것으로 생각된다.

NOMENCLATURE

| nk : | Rotational Speed of Retainer |

| α : | Contact Angle |

| Dpw : | Pitch Circle Diameter |

| Dw : | Rolling Element Diameter |

| n : | Rotational Speed of Inner Ring |

Acknowledgments

본 논문은 산업통상자원부의 기계장비산업기술개발사업인 “기계장비 예지보전을 위한 센서 내장형 기계 부품 개발” 사업의 지원으로 수행 되었습니다(No. 20024029).

REFERENCES

-

Harris, T. A., Kotzalas, M. N., (2006), Essential concepts of bearing technology. CRC press.

[https://doi.org/10.1201/9781420006599]

-

Harris, T. A., Kotzalas, M. N., (2006), Advanced concepts of bearing technology, CRC Press.

[https://doi.org/10.1201/9781420006582]

-

Brecher, C., Fey, M., Bartelt, A., Hassis, A., (2016), Design and test rig experiments of a high speed tapered roller bearing for main spindle applications, Procedia CIRP, 46, 533-536.

[https://doi.org/10.1016/j.procir.2016.04.053]

-

Parker, R. J., Pinel, S. I., Signer, H. R., (1980), Lubrication of optimized-design tapered-roller bearings to 2.4 million DN, NASA Technical Reports Server.

[https://doi.org/10.1115/1.3251602]

- Timken, Super precision bearings for machine tool applications catalog. https://www.timken.com/resources/timken-super-precision-bearings-for-machine-tool-applications/

-

Sakaguchi, T., Harada, K., (2006), Dynamic analysis of cage behavior in a tapered roller bearing, Journal of Tribology, 128(3), 604-611.

[https://doi.org/10.1115/1.2197527]

-

Ashtekar, A., Sadeghi, F., (2012), A new approach for including cage flexibility in dynamic bearing models by using combined explicit finite and discrete element methods, Journal of Tribology, 134(4), 1-12.

[https://doi.org/10.1115/1.4007348]

- Timken, Tapered roller bearing catalogue. https://www.timken.com/resources/tapered-roller-bearing-catalog/

- Defining a rotational body force. https://abaqus-docs.mit.edu/2017/English/SIMACAECAERefMap/simacae-t-lbiloadeditorsrotate.htm

- Brändlein, J., Eschmann, P., Hasbargen, L., Weigand, K., (1999). Ball and roller bearings: Theory, design and application, John Wiley & Sons.

- Bakolas, V., Koch, O., (2009), Bearing optimization using a 3D-dynamic simulation tool, Proceedings of STLE Annual Meeting & Exhibition.

-

Vlasenko, D., Hahn, B., (2020), Modeling of elastic cages in the rolling bearing multi-body tool CABA3D, Multibody Dynamics 2019: Proceedings of the 9th ECCOMAS Thematic Conference on Multibody Dynamics, 96-103.

[https://doi.org/10.1007/978-3-030-23132-3_12]

Ph.D. in the Department of Nano Energy Engineering, Pusan National University. His/Her research interest is precision engineering.

E-mail: kimkng@pusan.ac.kr

M.Sc. Schaeffler Korea Corp.. His/Her research interest is precision engineering.

E-mail: leekyo@schaeffler.com

Professor in the Department of Nano Energy Engineering, Pusan National University. His/Her research interest is machine.

E-mail: dwoolee@pusan.ac.kr