생체모방형 UAM 블레이드의 공력 소음 특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Urban air mobility (UAM) is rapidly growing as a new means of transportation. As a result, noise pollution is emerging as a new technical challenge. Therefore, the sawtooth-shaped biomimetic designs were incorporated on the trailing edge of the blade to reduce flow-induced noise. The biomimetic virtual design was analyzed using the CFD software, ANSYS FLUENT V20.2. Based on the steady-state RANS flow solution, the acoustic power was calculated using the broadband noise source model to evaluate acoustic radiation. Four different cases with cutting lengths of 3.1 mm, 3.7 mm, 4.3 mm, and 4.9 mm of blades were compared with the base model at the rotational blade speed of 6,000 RPM. The maximum acoustic power level of the biomimetic blades ranged from 37.24 dB to 39.88 dB, resulting in a 10% reduction compared to the original blade (42.02 dB). The novel design affected the blade area, which inevitably reduced the slight thrust performance. However, the thrust was reduced to approximately less than 5% compared with the base blade in case 1. The biomimetic blade reduced the thrust due to its aerodynamic characteristics. However, the design of a blade with an appropriate cutting length has a greater effect in reducing noise rather than thrust.

Keywords:

Biomimetic design, Virtual fluid dynamics, Aerodynamic noise, Vertical take-off and landing, UAM blade design키워드:

생체모방 설계, 가상 유체역학, 공력소음, 수직이착륙기, UAM 블레이드 설계1. 서론

최근 급격한 교통량의 증가로 인하여 발생하는 환경 문제와 심각한 교통 체증의 해결책으로 제시되는 도심형 항공 모빌리티(Urban Air Mobility, UAM) 시장은 전 세계적으로 주목받고 있다. UAM은 도심의 협소한 이착륙 환경에서도 수직 이착륙(Vertical Take-off and Landing, VTOL)이 가능하다는 장점과 2차원으로 국한되었던 교통 인프라의 3차원 확장 방안으로 새롭게 제시되며 급격한 성장의 시대에 직면하고 있다.

e-VTOL UAM은 수직 이착륙으로 별도의 활주로가 필요 없고 지상이 아닌 상공에서 운영함으로써 도심 내 빠른 이동이 가능한 것은 물론이고, 전기 배터리를 사용해 배기가스의 배출이 없다는 이점이 있다. 이로 인하여 수많은 기업의 연구와 투자로 비약적인 발전을 이루고 있다. 하지만 도심 상공에서 비행하는 e-VTOL UAM은 이착륙 및 비행 시 발생하는 공력 소음이 미치는 범위가 광범위하고, 비행 시간에 따라 주간 및 야간에 지속적으로 공력 소음이 발생한다는 문제점이 있다. 그러므로 효과적인 소음 저감 설계가 요구된다.

e-VTOL은 모터를 활용한 전기 추진으로 기존의 항공기에서 발생하는 엔진 소음으로부터 자유로워 저소음이 요구되는 UAM에 적용되고 있는 방법이다. 각종 기계음의 저감과 전기모터 등의 사용에 따라 UAM에서는 블레이드(Blade)의 소음이 지배적이다[1]. 블레이드의 회전 운동으로 발생하는 소음은 대표적인 유동 유발 소음의 종류 중 하나로 공기역학적 접근이 요구되며, 해결을 위해 다양한 방법론이 제시되고 있다.

일반적으로 UAM에서는 소음과 비행 안정성 및 추락 방지등의 다양한 이유로 분산 추진 방식이 요구된다. 이러한 방법은 단일 블레이드의 소음을 저감할 수 있다는 장점이 있지만, 블레이드-와류 간섭(Blade-vortex Interaction, BVI) 소음 등의 또 다른 문제를 야기한다. 이에 덕트 등을 활용한 다양한 소음 저감연구가 수행되고 있다. Guo 등[2]은 강체 덕트와 다공성 덕트내의 소음을 비교하는 실험적 연구를 수행하여 다공성 재료의 흡음성으로 발생하는 소음 저감 효과를 입증하였다. 또한 Shroud를 활용하여 블레이드 끝 와류(Tip Vortex)를 제어하여 소음을 저감한 연구도 수행되었다[3].

하지만 덕트와 Shroud를 활용한 소음 저감 설계는 추가적인 구조물로 인한 무게 증가 등의 한계가 있어 블레이드 배치의 개선 설계로 소음을 저감하려는 연구도 수행되었다. Dobrzynski [4]는 쌍엽 블레이드 각도를 변수로 소음을 저감하고자 하였다. Pascioni 등[5]은 블레이드 상호 위상에 따른 소음 저감 효과를 분석하였다. 단일 블레이드의 소음을 저감하기 위해 Leslie 등[6]은 전연에 Trip Strip을 부착함으로써 층류 경계층(Laminar Boundary Layer, LBL) 및 광대역(Broadband) 소음을 저감하였다.

현재는 혁신적인 방법을 활용하여 전형적인 블레이드를 재설계하여 공력 성능 향상 및 소음 저감을 기대하는 연구들이 수행되고 있다. Yuliang 등[7]은 블레이드의 전연(Leading Edge)에 톱니(Sawtooth) 형태의 생체모방 형상을 추가하여 유속의 변동폭을 감소시키고, 표면 난류의 천이 및 분포를 개선하여 소음을 저감하였고, Noda 등[8]은 전연에 생체모방형 톱니 형상, 블레이드 팁에 윙릿(Winglet), 후연(Trailing Edge)에 박판을 설계함으로써 공력 특성 및 소음을 비교하고 후연 박판의 위치를 옮겨가며 양력과 소음에 미치는 영향을 연구하였다. Chekab 등[9]은 Skew Angle, 블레이드의 면적, 피치(Pitch), 후연 형상 등을 변수로 블레이드 소음 저감을 위한 보편적 방법을 찾고자 하였다. 또한 블레이드에 강성 다공질 재료를 사용하여 자유 유동 상태의 팬(Fan) 소음 저감 연구도 수행되었다[10].

블레이드의 항력은 급격한 압력 변화를 야기시켜 공기역학적 소음을 야기한다. 이에 블레이드의 항력 저감을 목적으로 회전속도를 줄이고, 분산 추진의 방향으로 e-VTOL UAM이 개발되고 있다[11]. 본 연구에서는 적극적인 공력 소음 저감의 방안으로 어떠한 방식의 UAM에서도 적용 가능한 단일 블레이드 자체에서 발생하는 소음 저감을 기반으로 생체모방형 가상 설계 연구를 수행하는데 목표를 두었다.

다양한 활용과 함께 다분야에서 사용되고 있는 대표적인 블레이드 중 하나인 D(社) [12]의 9450 모델이 연구에 사용되었다. 회전하는 블레이드 표면의 유동 박리(Flow Separation)를 제어하여 공기역학적 성능과 공력 소음 특성을 분석하기 위해 상용전산유체역학(Computational Fluid Dynamics, CFD) 코드인 ANSYS FLUENT를 활용하여 수치적 연구를 수행하였다. 또한 유동해(Flow Solution)에 기반하여 생체모방형 블레이드 컷팅 형상에 따른 유동 소음의 크기를 효율적으로 예측할 수 있도록 국소 압력 변화를 활용하여 음향 파워 레벨 결과를 수치적으로 해석하는데 연구 목표를 두었다.

2. UAM Blade 모델 및 설계

2.1 9450 Blade

본 연구에 활용된 D(社)의 9450 블레이드는 67.7 g의 상대적으로 가벼운 중량과 240 mm의 직경으로 탄성체 운동과 변형을 무시하였다. 상세한 제원은 Table 1에 정리하였다. 블레이드는 상용 CAD 소프트웨어인 CATIA V5를 활용하여 역설계하였고, 유동장 생성 및 계산에 불필요한 부분을 ANSYS Design Modeler를 활용하여 단순화(CAD Repair)하였다. 계산 자원을 고려한 효율적인 유동해 도출을 위하여 고정된 직육면체의 외부 유동장을 설계하였고, 회전 영역은 블레이드 직경을 고려하여 246 mm의 직경을 가진 유동장을 별도로 생성하였다.

2.2 생체모방형 설계

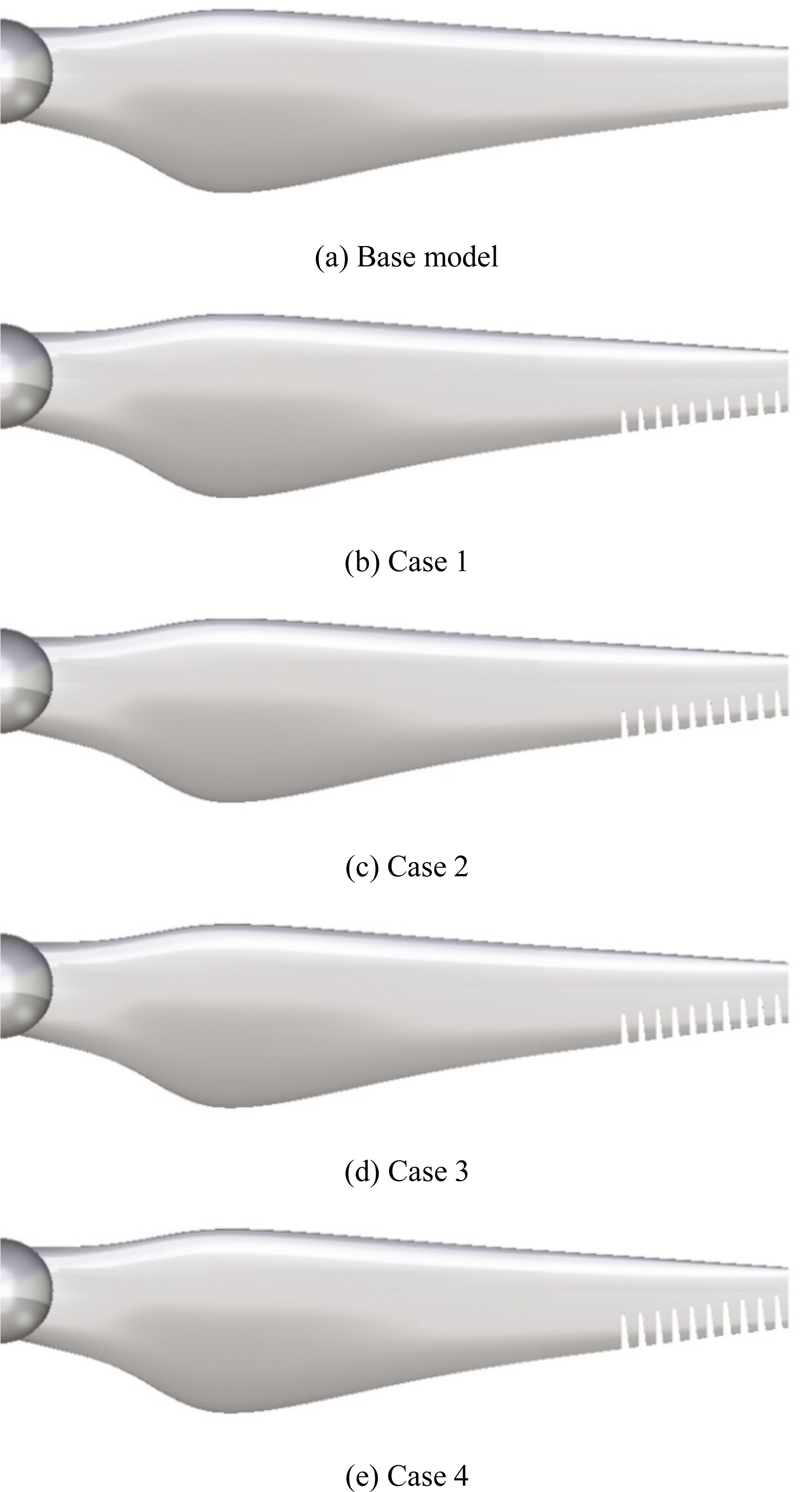

기존 연구[7,8]를 통해 저소음 비행을 하는 것으로 알려져 있는 올빼미의 날개 형상을 모방하여 블레이드의 소음 저감을 위하여 전연에 생체모방 형상을 설계하고, 톱니(Sawtooth) 형상의 설계가 공기역학적 성능과 공력 음향 성능에 이점이 있다는 것을 알 수 있다. 하지만 해당 기존 연구[7,8]는 전연에 생체모방형 구조를 추가함으로써 구조적인 문제와 중량의 증가 등의 문제점이 있다. 따라서 본 연구에서는 기존의 연구들과는 달리 블레이드 후연에 톱니 형상의 생체모방형 컷팅 설계를 진행하여, 유동 박리 지연으로 발생하는 UAM의 블레이드 내 컷팅 깊이에 따른 공력 및 소음 특성의 변화를 정량적으로 예측하는 것을 목표로 연구를 수행하였다. 과도한 길이의 블레이드 컷팅은 공기역학적 성능 저하가 예상되며, 반대의 경우에는 소음 저감 효과가 미미할 수 있기 때문에 컷팅된 길이를 변수로 공기역학적 추력 특성과 소음 특성을 비교하였다. 유체의 선속도가 빠른 블레이드 팁 주변 후연에서의 과도한 컷팅은 구조적인 문제를 발생시킬 수 있다. 따라서 블레이드 팁 현(Chord)의 길이인 9.4 mm의 1/3을 기준으로 0.6 mm씩 등 간격으로 컷팅을 수행하였다. 가장 짧은 길이인 3.1 mm를 Case 1로, 가장 긴 컷팅 길이인 4.9 mm를 Case 4로 설정하여 컷팅되지 않은 기준 모델과 비교하였다. 기준 및 생체모방형 블레이드의 형상은 Fig. 1에 표시하였다.

3. 수치해석

블레이드의 회전 운동을 계산하기 위해 회전하는 다중 좌표계(Multiple Reference Frame, MRF)를 도입하여 계산에 사용하였다. 회전체 주위의 난류를 모사하기 위해 Reynolds-averaged Navier-stokes (RANS)에 기반한 모델 중 벽면 근처의 유동과 상류에서 자유 난류의 현상 설명에 적합한 k-ω Shear Stress Transport (SST) 모델을 사용하였다. 벽면 경계층 유동 해석에 적합한 k-ω모델과 상류 등방성 자유 난류 예측에 적합한 k-ε의 장점이 결합된 k-ω SST 모델은 자유 유동과 벽면 박리가 동시에 고려되어야 하는 연구에 주로 사용된다.

수치적 방법으로 공력 음향해를 계산하기 위해서는 일반적으로 Lighthill [13]의 음향 상사법(Analogy)에 기반한 Ffowcs Williams and Hawkings (FW-H) 모델[14]이 사용된다. 하지만 FW-H 모델은 특성상 비정상 유동해를 다루기 때문에 수치적 계산 시간이 비약적으로 증가하는 단점이 있다. 따라서 유동해에 기반하여 효율적인 소음원을 파악하고, 유동 소음을 예측 및 분석하기에는 다른 방법이 요구된다. 따라서 본 연구에서는 정상상태 RANS 유동에 기반하여 경험적 상관관계에 따라 평균 유동해를 활용하여 음향 방사(Radiation)를 평가하는 Broadband Noise Source (BNS) 모델을 사용하였다. BNS 모델은 정상 유동해를 활용하여 음향 파워 레벨(Acoustic Power Level, APL)을 계산하여 소음을 예측하는 방법이다. 음향 파워 레벨은 다음과 같이 계산된다.

| (1) |

| (2) |

여기서 P[W]는 소리의 강도를 나타내는 물리량인 음향 파워(Acoustic Power)를 의미한다. Pref는 기준 음향 파워 [W]를 의미하며, APL[dB]은 물리량의 비를 로그 규모로 표기한 값이다.

3.1 격자 생성

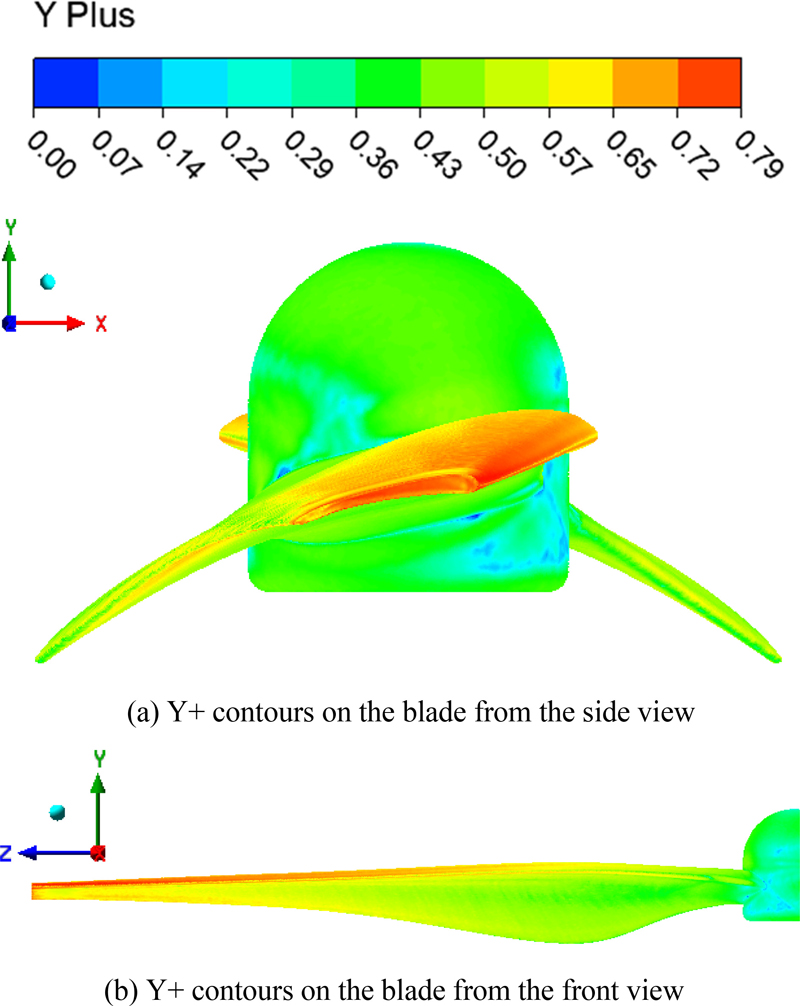

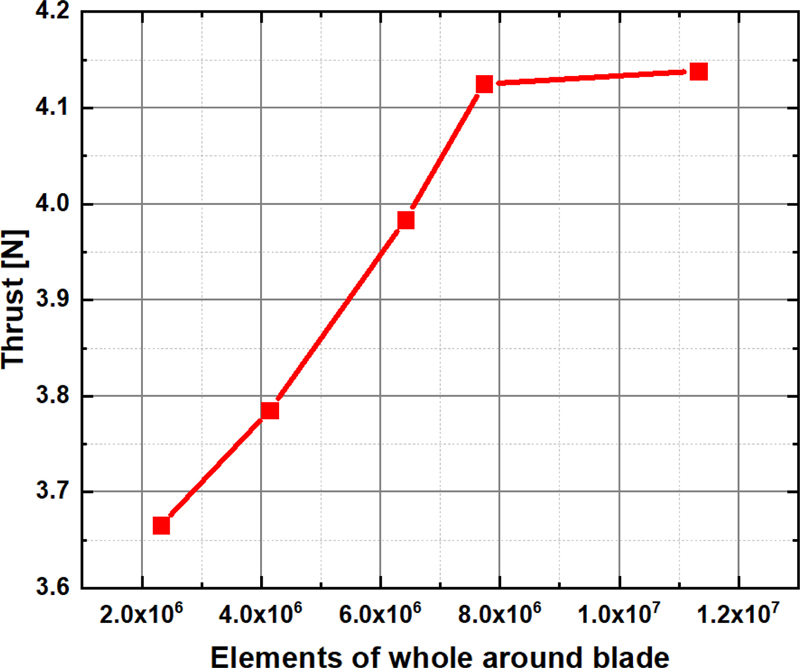

본 연구에서는 효과적으로 회전 운동을 계산하기 위해 MRF 기법을 사용하여, 블레이드 주변 유동장에 대한 격자를 독립적으로 생성하였다. k-ω SST 모델은 별도의 벽 함수(Wall Function)를 사용하지 않기 때문에 벽 근처에서의 유동 현상을 모사하고 경계층에서의 급속한 속도 변화를 확인하기 위해서는 조밀한 벽면 격자가 요구된다. 따라서 블레이드 표면에 약 15층의 경계층을 구성하였다. 경계층에 대한 k-ω SST 모델의 특성상 벽면 격자에서 적절한 값의 Y+가 요구되기 때문에 이를 고려한 격자를 생성하였다. 무차원 반경(r/R)에 따라 유속의 증가를 고려하여 조밀하고 낮은 높이의 격자를 생성하여 Fig. 2에 표시된 1 이하의 Y+를 갖도록 하였다. 복잡한 익형 구조를 반영하기 위해 사면체(Tetrahedron) 격자를 생성하였다. 수치해의 격자에 의한 오류를 검증하기 위해 약 200만으로부터 약 1,000만 개의 격자를 비교하며 추력을 비교하였다. 9450 블레이드는 6,000 RPM보다 높은 회전 속도에서 운행 시 심각한 소음 문제가 발생하며 구조적 문제가 발생할 수 있다. 따라서 본 연구에서는 블레이드 팁 부근의 높은 선속도로 인하여 소음 및 공기역학적 특성의 변화가 가장 뚜렷하리라 예측되는 제원상 최대 회전 속도인 6,000 RPM을 기준으로 격자 의존도 테스트를 수행하였으며 Fig. 3에 나타내었다. 해석 시간과 수렴성을 고려하여 약 800만개의 격자를 생성 후 해석에 사용하였다.

3.2 지배 방정식

생체모방형으로 설계된 블레이드의 공기역학적인 제자리 비행(Hovering) 특성을 수치적으로 비교하기 위해 연속 방정식과 운동량 방정식을 고려하였다. 고정된 외부 유동장에는 직교좌표(Cartesian Coordinate)를 기준으로 아래 식(3)의 운동량 방정식을 계산하였다.

| (3) |

여기서 τij는 응력 텐서, p는 유체의 요소에 작용하는 압력을 의미한다.

블레이드의 회전을 구현하기 위해 기준 좌표계에 회전 좌표를 추가하여 회전 유동장에 대해서는 아래 식(4)의 MRF 운동량 방정식을 계산하였고 아래와 같이 식(3)에 4개의 항을 추가하여 유동장 내 회전 운동을 수치적으로 구현하였다.

| (4) |

여기서 2ω × vr은 Coriolis항, ω × ω × r은 구심 가속도, α × r와 α는 선형 가속도, α는 시간에 따른 vt의 변화를 의미한다.

3.3 경계 조건 및 수치적 타당성 검증

본 연구의 유동해석에서 활용된 경계 조건을 Table 2에 정리하였다. 저고도 비행체인 e-VTOL UAM의 비행 조건을 고려하고, 지상에서 수행된 시험 결과와 비교를 위하여 입·출구 경계 조건(Boundary Conditions)을 대기압인 101,325 Pa로 가정하였다. 블레이드 직경이 크지 않기 때문에 압축성 효과가 미미할 것이라 예상하여 주변 유체는 비압축성 공기로 설정하였다. 블레이드의 운전 영역 중 블레이드 팁 부근의 높은 선속도로 인하여 소음 및 공기역학적 특성의 변화가 가장 뚜렷하리라 예측되는 최대 회전속도인 6,000 RPM을 목표 회전속도로 연구에서 비교하였다.

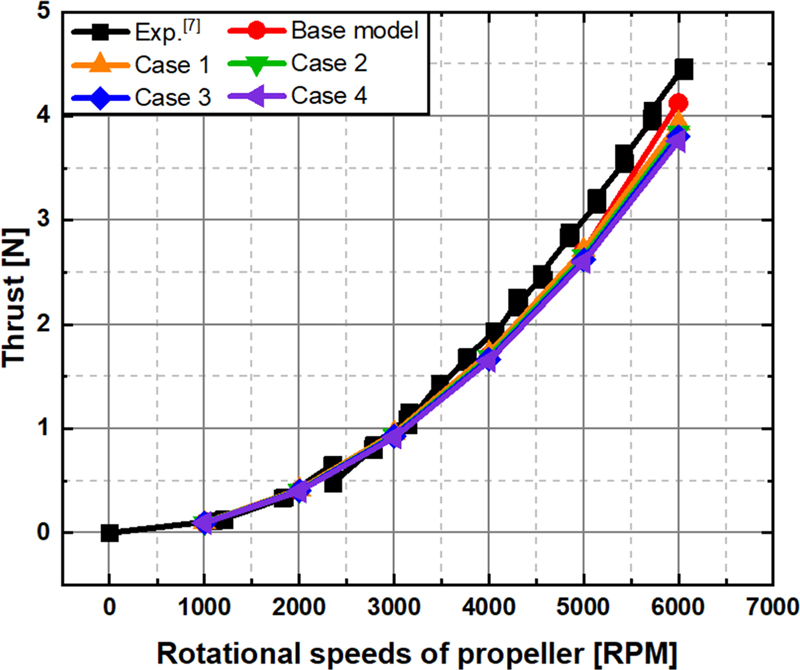

수치적 연구의 타당성을 검증하기 위해 지상에서 단일 블레이드의 회전속도를 최대 약 7,000 RPM까지 증가시켜가며 추력 및 출력의 변화를 측정한 기존 연구[7]의 실험 결과와 비교하였다. 본 연구에서는 주로 사용되는 회전 속도 중 가장 높은 속도인 약 6,000 RPM까지의 데이터를 추출하여 비교하였다. 기존 연구에서 수행된 실험적 연구와 본 연구에서 수치적으로 계산된 회전 속도에 따른 추력의 변화를 Fig. 4에 정리하였다. 모든 회전 속도에서 시험 데이터와 유사한 경향성의 추력이 계산되어 수치적 결과를 블레이드 소음 저감 설계에 활용하였다.

4. 결과 및 고찰

블레이드 상단의 유동 박리점을 지연시켜 공력 및 소음 특성을 변화시키기 위해 톱니 형상을 후연에 설계하였다. 경험적 상관관계에 따라 음향 방사를 평가하는 BNS 모델을 활용하여 APL을 해석하였다. BNS 모델을 활용하여 소음원과 크기를 효율적으로 예측하였고 블레이드에서 발생하는 공력 소음을 예측하기 위해 유동장 내의 속도와 압력 분포를 수치적으로 계산하였다. 3차원 해석을 수행하여 블레이드의 추력과 토크가 집중적으로 발생하는 반경 (r/R = 0.75) [15]인 90 mm에서 와도 분포와 APL 수치를 비교하였다. 설계된 4가지의 생체모방 모델을 기준 블레이드와 비교하여 컷팅 깊이에 따른 추력 및 소음 특성를 분석하였다.

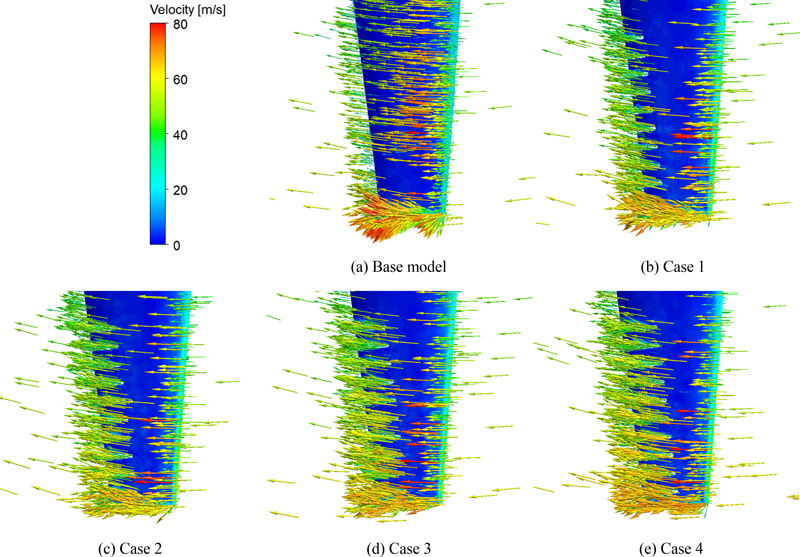

4.1 속도 및 와도 분포

생체모방형 컷팅 형상에 따른 블레이드 주위 유동을 비교하기 위해 Fig. 5의 속도 벡터를 비교 및 해석하였다. 기준 블레이드인 Fig. 5(a)는 높은 속도가 발생하는 팁에서 뚜렷한 유동 박리 현상이 발생한다. 이 부분에 대부분의 유동이 국소적으로 집중되어 박리됨을 속도 백터를 통해 알 수 있다. 또한 블레이드 전연에서 후연 방향으로 유체가 흐르며 발생하는 박리는 Fig. 5(a)의 기준 모델에서 활발히 발생한다. 하지만 블레이드 후연에 생체모방형 컷팅 형상을 설계한 Figs. 5(b)부터 5(e)의 경우 전연 인근에서의 박리가 크게 감소되었고, 유동은 톱니 모양의 후연에서 활발하게 박리됨을 확인하였다. 이를 통해 톱니 형상의 설계가 유동 박리점을 지연시킴을 확인하였다.

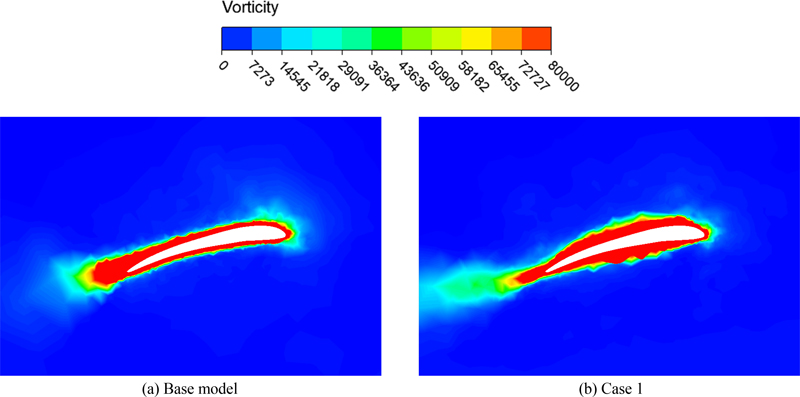

블레이드 주변의 와도 분포를 해석하여 Fig. 6에 나타내었다. 와도는 국소적인 일부 위치에서만 매우 높게 계산되기 때문에 원활한 비교를 위해 0-80,000의 범위로 설정하여 비교하였다. 수치적 결과는 기준 모델과 가장 짧은 컷팅 깊이로 인하여 추력 감소대비 공력 소음 저감 측면에서 가장 효율이 좋을 것이라고 판단되는 Case 1을 비교하였다. Fig. 6(a)의 기준 모델의 경우 전형적인 공기역학적 익형 설계에 기반하여 안정적인 흐름 분포가 보이지만 익형을 따라 흐르는 공기가 블레이드의 후연에서 집중적으로 박리되기 때문에 후반에 극심한 와류가 발생하였다. 이러한 와류는 회전으로 인하여 뒤따르는 전연 혹은 다른 블레이드에 영향을 미쳐 BVI 현상 등 불안정한 유동으로 인하여 소음 문제가 발생할 수 있다. 하지만 Figs. 6(b)에서 후연에서의 와도가 6(a)와 비교해 감소한 것을 볼 수 있다. 따라서 본 연구의 생체모방형 컷팅 형상이 유동 박리점을 지연시켜 후연에서 발생하는 와류를 줄일 수 있음을 확인하였다.

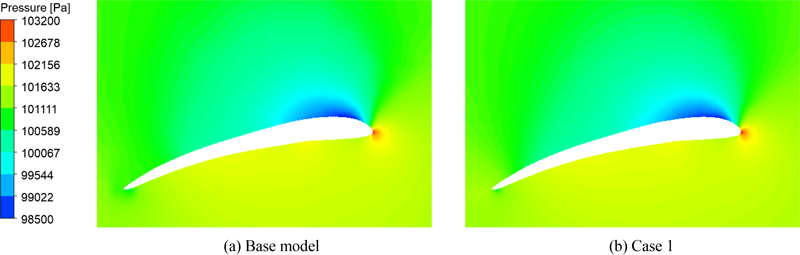

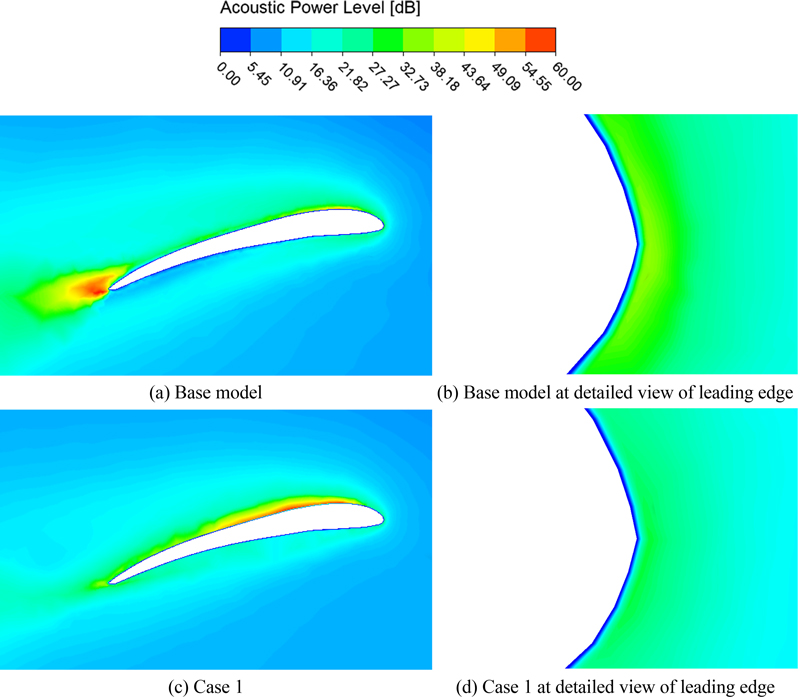

4.2 압력 및 음향 파워 레벨 분포

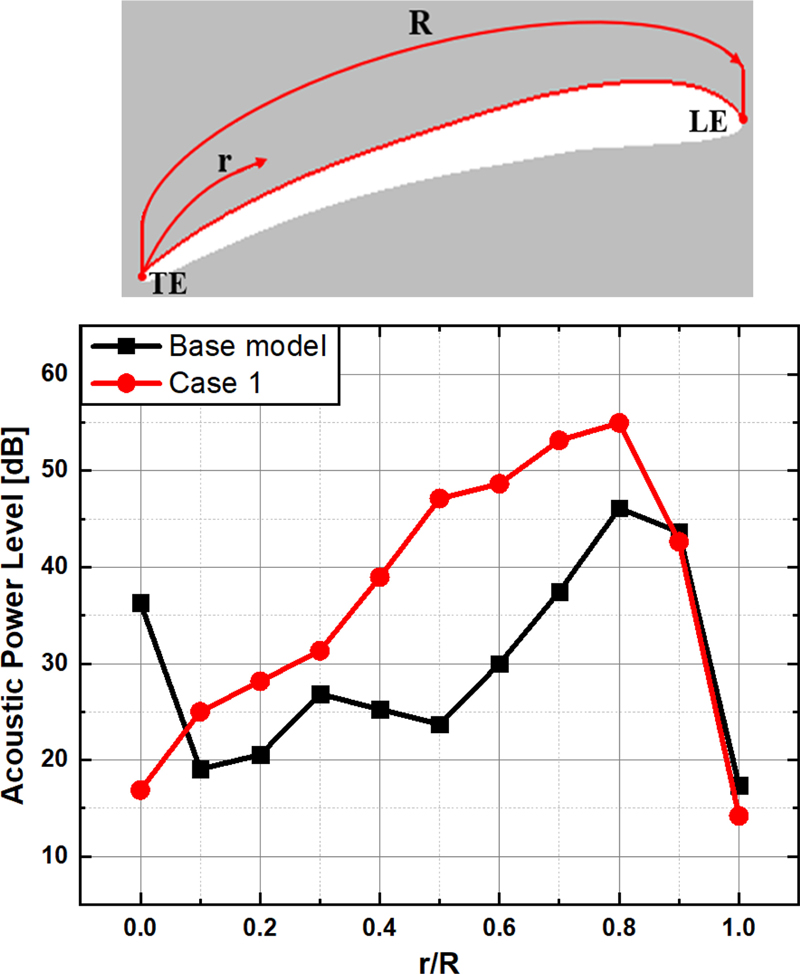

Fig. 7은 6,000 RPM으로 제자리 비행하는 블레이드의 익형 주위 압력 분포이다. 대기의 압력에 비해 블레이드의 회전으로 발생하는 압력의 차이가 크지 않기 때문에 확연하게 차이가 보이지는 않는다. 압력의 수치와 분포를 비교하였을 때 기준 모델인 Figs. 7(a)에 비해 생체모방형 설계의 7(b)의 경우 후연 인근에서 압력이 완만하게 변화함을 알 수 있었다. 이는 후연에서의 급격한 압력 변화를 생체모방 컷팅 형상으로 개선하였음을 의미하는데, 대기압에 비해 미세한 압력 변화를 확인하기 위하여 Fig. 8의 음향 파워 레벨을 해석하였다. 블레이드 후연의 생체모방 컷팅 형상으로 인하여 에어 포일 상부의 국소적인 위치에서 음향 파워 레벨이 미미하게 증가하여 이러한 변화로 인하여 블레이드 후연과 전연의 음향 파워 레벨이 감소하는 경향을 확인 할 수 있었다. 이를 정량적으로 확인하기 위하여 에어 포일 상부의 후연으로부터 전연까지의 거리를 R로 하여 r/R에 따른 기준 모델과 Case 1의 음향 파워 레벨을 Fig. 9에 나타내었다. 기준 모델과 Case 1 모두 r/R이 0.8의 위치에서 음향 파워 레벨이 가장 높았으며, 에어 포일의 상부에서 Case 1이 기준 모델보다 음향 파워 레벨이 14.29-35.14% 높게 나타났다. 하지만 후연에서의 음향 파워 레벨은 Case 1이 기준 모델에 비해 53.54%, 전연에서 18.19% 낮게 나타났다. 따라서 기준 모델의 후연에서 발생하는 높은 음향 파워 레벨은 개선된 생체모방형 설계로 인하여 크게 감소하는 것을 Figs. 8과 9를 통해 확인할 수 있었다. Figs. 8(a)의 후연에 위치하는 높은 음향 파워 레벨은 생체모방 형상 설계로 압력 변동이 감소하여 8(c)에서 크게 감소하였으며, 후연에서 발생하는 와류의 감소로 인하여 전연의 음향 파워 레벨이 감소한 것을 Figs. 8(b)와 8(d)를 비교하여 확인할 수 있었다. 이는 블레이드 전연과 후연에서 발생하는 소음을 저감할 수 있다고 판단된다.

4.3 추력 성능 및 소음 예측

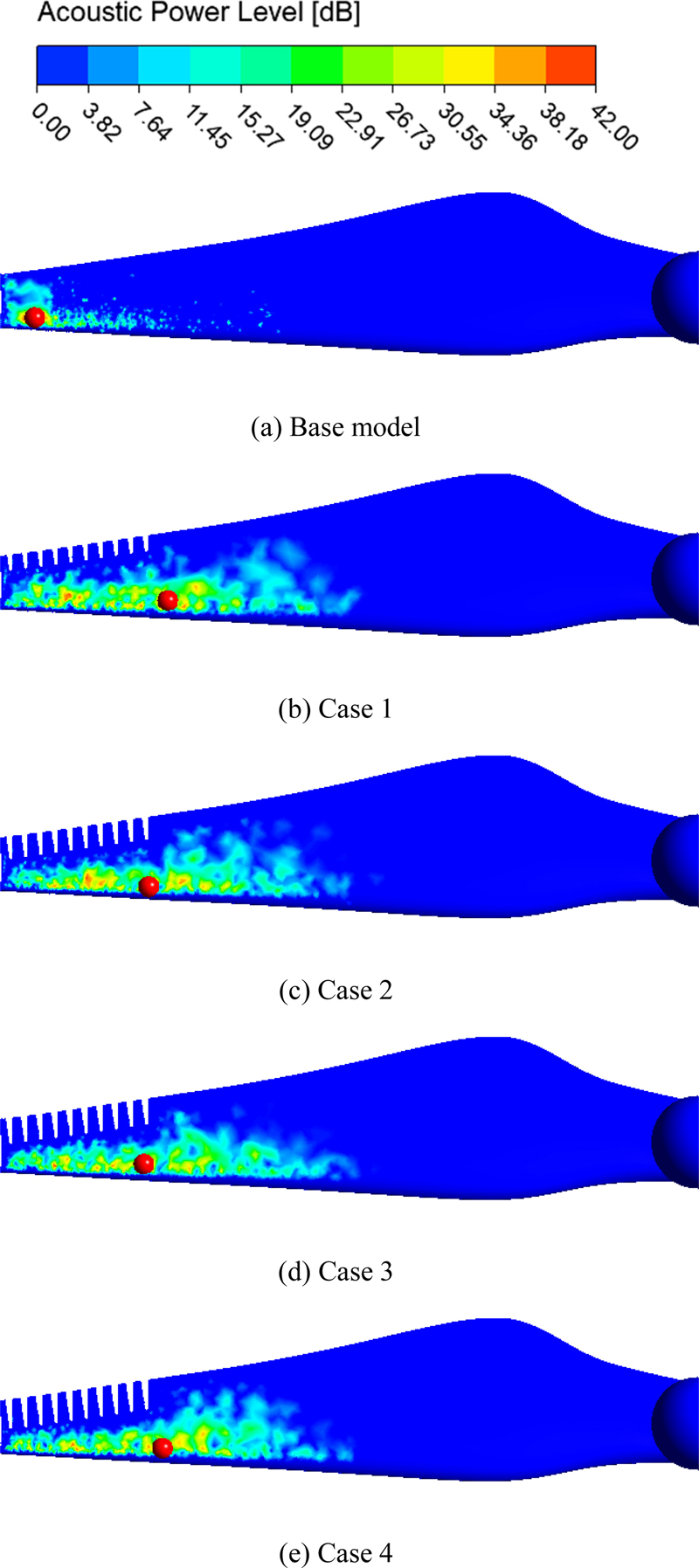

BNS 모델을 활용하여 계산된 APL과 공력 성능을 나타내는 대표적인 지표 중 하나인 추력을 해석하였다. 각 모델별 블레이드 표면의 음향 파워 레벨의 분포와 최댓값 발생 위치(적색표시 원)를 Fig. 10에 표시하였다. 최대 음향 파워 레벨의 발생 지점은 생체모방형 설계로 인하여 후연의 컷팅이 시작하는 지점으로 이동하였으며, 생체모방형 컷팅 설계로 인하여 압력 구배가 급격히 변화하여 박리점 위치가 달라지기 때문에 발생하는 현상으로 판단된다.

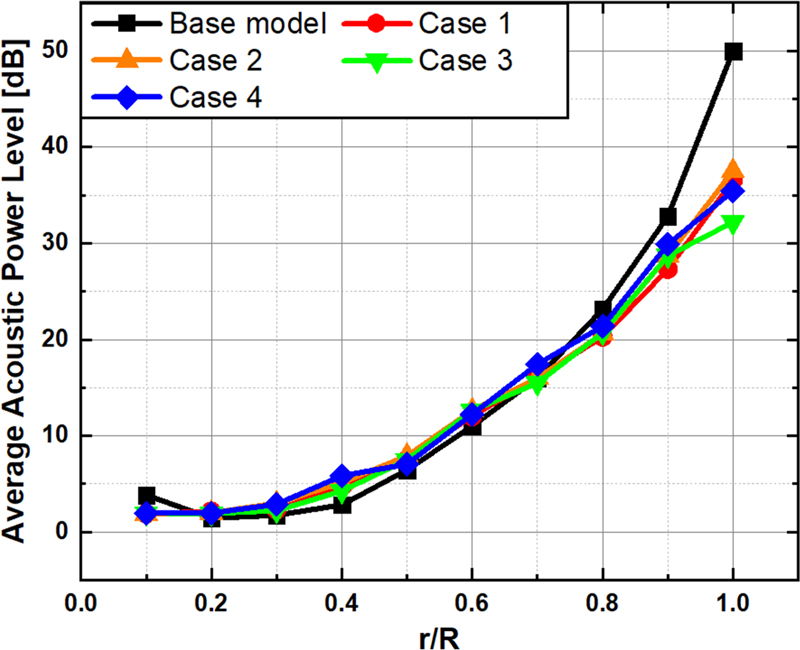

r/R 비에 따른 블레이드 회전 영역 유동장의 단면에서 평균음향 파워 레벨을 계산하여 Fig. 11에 나타내었다. 평균 음향 파워 레벨은 5가지 모델 모두 블레이드 팁으로 갈수록 증가하는 경향을 보였다. 기준 블레이드의 최대 평균 APL은 49.97 dB로 계산되었으며 Cases 1-4는 각각 36.51, 37.5, 32.17, 35.42 dB로 24.95-35.62% 감소한 것으로 나타났다. r/R이 0.7인 부분 까지는 기준 모델과 4가지 생체모방형 모델에서 큰 차이가 없었지만 블레이드 후연에 컷팅을 시작한 지점(r/R = 0.7)부터 생체모방형 블레이드에서 평균 음향 파워 레벨이 감소한 것으로 나타났다. 이는 블레이드 후연에서의 생체모방형 설계가 소음 저감효과가 있음을 나타낸다.

수치적으로 계산된 추력 성능과 음향 파워 레벨을 Table 3에 정리하였다. 기준 모델의 추력은 약 4.12 N으로 계산되었으며, Cases 1-4는 각각 약 3.93, 3.84, 3.80, 3.76 N으로 계산되었다. 추가적인 형상을 부착하지 않고, 컷팅하였기 때문에 블레이드의 단면적이 감소함에 따라 추력이 약 4.6-8.8% 감소하였다. 이에 반해서 소음 측면에서는 생체모방형 설계로 인한 공력 소음 감소의 효과를 보여주었다. 기준 모델의 음향 파워 레벨은 각각 약 42.02 dB로 측정되었으며, Cases 1-4의 음향 파워 레벨은 각각 약 37.24, 39.88, 39.78, 37.30 dB로 약 5.3-11.4% 감소하였다. 비교에 사용된 네 가지 개선 모델 중 Case 1이 가장 큰 약 11.4%의 음향 파워 레벨의 저감과 미미한 추력의 저감으로 가장 이상적인 공력 소음 저감 효과를 보여주었다. 이에 반해 컷팅 깊이가 가장 깊은 Case 4는 약 11.4%의 음향 파워 레벨의 감소에도 불구하고 약 8.8%의 다소 큰 추력 감소로 인하여 비효율적인 설계가 수행되었음을 보여준다. 따라서 블레이드 후연의 생체모방형 설계는 소음 저감 측면에서 효과가 있음을 알 수 있지만, 추력 성능을 저감할 수 있기 때문에 적절한 깊이와 추가 형상 변경 설계가 요구됨을 알 수 있었다. 또한 공력 및 유동 소음 특성들을 반영한 다양한 설계 인자들을 고려하여 최적의 형상을 개선 설계하는 작업이 요구된다.

5. 결론

최근 e-VTOL UAM이 각광받고 있음에 따라 저소음 블레이드에 대한 연구가 활발히 진행되고 있다. 따라서 본 연구는 소음을 저감하기 위한 방법으로 후연에 생체모방형 컷팅 설계를 진행하였고, 컷팅 깊이 길이에 따라 공력 및 소음 특성을 수치적으로 계산 후 비교하였다. 컷팅에 따라 추력 성능의 감소가 예상됨으로, 예측된 소음과 대표적인 공력 성능 지표인 추력을 동시에 비교하였다. 기준 모델을 포함하여 개선 설계된 네 가지 형상에 대한 결론은 다음과 같다.

(1) 정상상태 RANS 유동해에 기반한 BNS 모델은 효율적인 소음 예측이 가능하다. 특히 본 연구와 같이 블레이드 형상 변화 등으로 인하여 압력 변동과 유동장 내 공기역학적 특성의 변화가 존재하는 경우 효율적인 소음 예측법으로 고려될 수 있다.

(2) 유동 박리를 제어하여 소음을 저감하기 위해서 블레이드 후연에 생체모방 형상을 설계하였으며, 현(Chord) 길이의 1/3을 기준으로 균일한 간격의 네 가지 형상을 설계하였다. 회전 속도는 6,000 RPM으로 고정하여 결과 비교에 사용하였으며, 기존 실험적 연구 결과와의 비교를 통해 수치적 연구의 타당성을 검증하였고, 수치적 오차가 미미한 것을 확인 후 연구에 해당 데이터를 활용하였다.

(3) 기준 블레이드에서는 반경이 증가할수록 높은 선속도로 인하여 활발한 유동의 박리가 발생하고, 이로 인하여 큰 와류가 생성된다. Case별 에어 포일과 유동장의 비교는 블레이드의 추력과 토크가 집중적으로 발생하는 반경(r/R = 0.75)에서 진행하였으며, 개선된 생체모방형 블레이드는 박리점 위치를 다르게함으로써 후연 이후 발생하는 와류를 크게 감소시켰다. 이는 생체모방형 설계가 BVI 소음 등 복잡한 와류로 인하여 발생하는 소음을 저감하는데 명백한 영향을 미친 것으로 판단된다.

(4) 동일한 반경 위치(r/R = 0.7)에서 압력과 음향 파워 레벨의 분포를 비교하였고, 생체모방 형상의 블레이드 상부 국소 압력이 기준 블레이드와 비교하였을 때 완만하게 변화하는 경향을 보여주었다. 이는 음향 파워 레벨에 직접적 영향을 미쳐 후연 이후 음향 파워 레벨이 크게 감소하는 경향으로 나타났다.

(5) 생체모방형 블레이드에서 계산된 최대 음향 파워 레벨은 약 37.24 dB에서 약 39.88 dB의 값으로 기준 블레이드(약 42.02 dB) 대비 10% 이상의 큰 폭으로 감소되었다. 본 연구에서 설계된 컷팅 형상은 블레이드 단면적에 영향을 미쳐 추력 성능의 저하가 불가피하지만 기준 블레이드(약 4.12 N)의 추력과 비교하였을 때 Case 1의 경우 약 3.93 N으로 개선 모델 중 5% 미만의 가장 적은 추력 감소가 계산되었다. 따라서 적절한 컷팅 길이를 선정할 경우 공력 소음 저감을 위한 블레이드 개선 설계에 활용될 수 있다고 판단된다.

(6) 본 연구에서 제안한 생체모방형 블레이드 설계는 특성상 아주 미미한 추력 감소가 불가피하나, 적절한 길이의 컷팅이 설계될 경우 추력 감소 대비 소음 저감 효과가 커지는 이점이 있으며 비행 환경 및 목적 등에 따라 최적의 개선 설계가 요구될 것이라 판단된다.

추후 최신 UAM의 추세인 분산 추진 방식의 멀티콥터(Multi-copter)를 활용하여, 메인 블레이드의 위치 및 배치에 따른 공력 소음에 대한 연구를 수행할 계획이다. 분산 추진으로 인하여 여러 개의 블레이드를 사용하는 UAM에서 블레이드 팁에서의 와류가 인접한 블레이드에 영향을 끼치며 BVI 소음이 발생될 것으로 예상된다. 이를 통해 다수의 블레이드를 사용할 경우 배치 및 거리에 따라 소음 및 공력 특성이 어떻게 나타나는지 분석할 예정이다. 이는 소음 특성에 대한 이해와 더불어 다수의 블레이드를 활용한 UAM에서 적용 가능한 공력 소음 저감 기법을 고안하는데 크게 기여하리라 예상한다.

Acknowledgments

본 과제(결과물)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학협력기반 지역혁신사업의 결과입니다(재단과제관리번호: 2022RIS-006).

REFERENCES

- Chung, K. H., Kim, D. H., Kim, D. K., Song, K. W., Kim, S. H., Hwang, C. J., (2010), Introduction to international research trends and domestic research plans for the noise reduction of helicopter rotor blade, Proceedings of the Korean Society for Noise and Vibration 2010 Autumn Conference, 56-57.

-

Guo, J., Zhou, T., Fang, Y., Zhang, X., (2021), Experimental study on a compact lined circular duct for small-scale propeller noise reduction, Applied Acoustics, 179, 108062.

[https://doi.org/10.1016/j.apacoust.2021.108062]

-

Jang, C.-M., Furukawa, M., Inoue, M., (2001), Noise reduction by controlling tip vortex in a propeller fan, Japan Society of Mechanical Engineers International Journal Series B Fluids and Thermal Engineering, 44(4), 748-755.

[https://doi.org/10.1299/jsmeb.44.748]

-

Dobrzynski, W., (1993), Propeller noise reduction by means of unsymmetrical blade-spacing, Journal of Sound and Vibration, 163(1), 123-126.

[https://doi.org/10.1006/jsvi.1993.1152]

-

Pascioni, K. A., Rizzi, S. A., Schiller, N., (2019), Noise reduction potential of phase control for distributed propulsion vehicles, Forum of the American Institute of Aeronautics and Astronautics Scitech, 1069, 1-16.

[https://doi.org/10.2514/6.2019-1069]

-

Leslie, A., Wong, K. C., Auld, D., (2008), Broadband noise reduction on a mini-UAV propeller, Proceedings of the AIAA/CEAS 14th Aeroacoustics Conference, 3069, 1-16.

[https://doi.org/10.2514/6.2008-3069]

-

Wei, Y., Xu, F., Bian, S., Kong, D., (2020), Noise reduction of UAV using biomimetic propellers with varied morphologies leading-edge serration, Journal of Bionic Engineering, 17(4), 767-779.

[https://doi.org/10.1007/s42235-020-0054-z]

-

Noda, R., Nakata, T., Ikeda, T., Chen, D., Yoshinaga, Y., Ishibashi, K., Rao, C., Liu, H., (2018), Development of bio-inspired low-noise propeller for a drone, Journal of Robotics and Mechatronics, 30(3), 337-343.

[https://doi.org/10.20965/jrm.2018.p0337]

-

Chekab, M. A. F., Ghadimi, P., Djeddi, S. R., Soroushan, M., (2013), Investigation of different methods of noise reduction for submerged marine propellers and their classification, American Journal of Mechanical Engineering, 1(2), 34-42.

[https://doi.org/10.12691/ajme-1-2-3]

-

Chanaud, R. C., (1972), Noise reduction in propeller fans using porous blades at free-flow conditions, The Journal of the Acoustical Society of America, 51(1A), 15-18.

[https://doi.org/10.1121/1.1912815]

-

Marzouk, O. A., (2022), Urban air mobility and flying cars: Overview, examples, prospects, drawbacks, and solutions, Open Engineering, 12(1), 662-679.

[https://doi.org/10.1515/eng-2022-0379]

-

Deters, R. W., Kleinke, S., Selig, M. S., (2017), Static testing of propulsion elements for small multirotor unmanned aerial vehicles, Proceedings of the American Institute of Aeronautics and Astronautics 35th Aviation Forum Conference, 3743.

[https://doi.org/10.2514/6.2017-3743]

-

Lighthill, M. J., (1952), On sound generated aerodynamically I. General theory, Proceedings of the Royal Society of London. Series A. Mathematical and Physical Sciences, 211(1107), 564-587.

[https://doi.org/10.1098/rspa.1952.0060]

-

Ffowcs Williams, J. E., Hawkings, D. L., (1969), Sound generation by turbulence and surfaces in arbitrary motion, Philosophical Transactions of the Royal Society of London. Series A, Mathematical and Physical Sciences, 264(1151), 321-342.

[https://doi.org/10.1098/rsta.1969.0031]

-

Lee, K. H., Kim, K. H., Lee, K. T., Ahn, J., (2002), Design and analysis for the propeller of MAVs in low reynolds number flows, Journal of the Korean Society for Aeronautical & Space Sciences, 30(5), 1-8.

[https://doi.org/10.5139/JKSAS.2002.30.5.001]

B.Sc. candidate in the School of Mechanical and Automotive Engineering, Catholic University of Daegu. His research interest is urban air mobility, electric vehicle, and aerodynamics.

E-mail: juu9336@cu.ac.kr

B.Sc. candidate in the School of Mechanical and Automotive Engineering, Catholic University of Daegu. His research interest is electric vehicle and urban air mobility.

E-mail: shwyoun99@cu.ac.kr

Engineer in the Rotorcraft Flight Dynamics team, Korea Aerospace Industries (KAI). His research interest is aeroacoustics, aerodynamics, propeller / rotor - craft, optimization, and turbo machinery.

E-mail: jihun.song@koreaaero.com

Professor in the Department of Mechanical Engineering, Daegu Catholic University. His research interest is heat transfer, fluid engineering, electric vehicle, and advanced air mobility.

E-mail: dlee@cu.ac.kr