우산형 마이크로 딤플을 적용한 웨어링의 발열저감 특성

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

For the hydraulic cylinder system of construction equipment to function normally, the hydraulic oil should not leak under high pressure, and the leakage begins with various seals of damage. The frictional heat caused by the reciprocating motion inside the cylinder increases the temperature of the oil, which affects the aging of the seal materials inside the cylinder, thereby accelerating seal damage. The purpose of this study is to confirm the effect of reducing heat generation by applying umbrella-type micro-dimples on the surface of a wear ring, and to find out the performance according to changes in shape and density of the dimples. Dimples were manufactured by injection molding and the core for injection was made by profile grinding processing. The structural safety of the wearing with dimples was examined by structural analysis, and the temperature changes of the dimple were measured during pin-on-disc friction experiments. It was confirmed that the dimple was effective in reducing the amount of heat generated, and the heat generation decreased as the size and density of the dimple increased.

Keywords:

Wear ring, Reduction of friction heat, Umbrella shaped dimple, Pin on disc experiment, Polyamide, Glass fiber키워드:

웨어링, 마찰열 저감, 우산형 딤플, 핀 온 디스크 실험, 폴리아미드, 유리 섬유1. 서론

고압유체를 사용하는 산업설비와 건설 중장비 등에 사용되는 유압 시스템의 경우, 유압 액추에이터는 작동유(Oil)에 의하여 압력을 전달하는데 작동유의 밀봉 역할을 하는 시일(Seal)이 장치의 성능을 좌우한다. 시일의 기밀 유지가 안될 경우 장비의 떨림과 운전 조정에 문제가 발생하게 되어 사고로 이어지며, 시일 누유의 주요 원인은 고온/고압 조건에서 지속적인 피스톤의 왕복작동으로 인해 발생하는 마찰열의 영향에 의한 시일재로의 노화 현상이며 이는 시일의 팽윤현상, 크랙발생, 마멸현상을 가속화시켜서 액추에이터의 손상을 일으킨다.

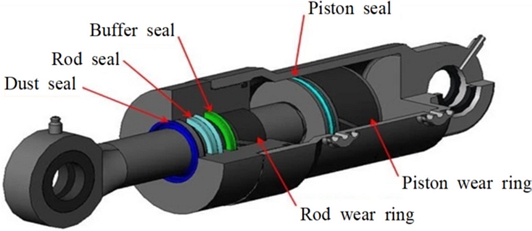

유압 실린더의 밀봉 및 왕복운동 구조는 Fig. 1과 같으며 피스톤의 직선왕복 운동을 안내하는 실린더 튜브, 유입된 오일을 이용하여 피스톤에서 발생된 힘을 외부로 전달하여 외부의 기계적 일을 하는 피스톤 로드, 실린더와 피스톤 사이에서 내부누설을 방지하는 피스톤 시일, 실린더 외부로 기름이 누설되는 것을 방지하는 로드 시일, 외부에서 이물질의 유입을 막는 더스트 시일, 피스톤과 실린더 튜브의 금속면이 접촉하여 마모되는 것을 방지하고 시일에 작용하는 과부하나 편마모를 방지하기 위한 웨어링(Wear Ring)으로 구성되어 있다.

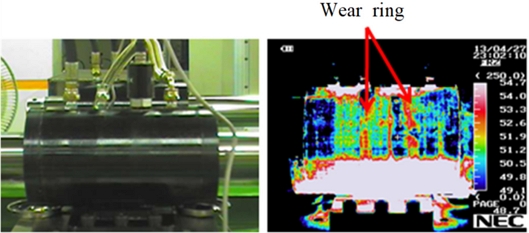

유압 실린더 작동 시에 발생하는 열에 의한 온도 분포를 촬영한 사진(Fig. 2)에서 보듯이 웨어링에서 온도가 높은 것이 관찰되었다. 웨어링에서 발생하는 마찰열을 줄이기 위하여 실린더 표면을 매끈하게 하는 랩핑 또는 슈퍼피니싱 가공을 하며, 표면에 딤플을 가공하는 연구는 마찰열에 대한 것보다 주로 베어링의 하중지지 성능을 개선하고 마찰력을 줄이는 연구가 발표되고 있다.

국외 연구로는 Etsion [1-4]이 미케니컬 시일(Mechanical Seal)과 스러스트 베어링(Thrust Bearing)에 레이저 가공을 사용하여 반구 형태의 미세 딤플을 가공하면 표면에 작용하는 마찰력을 감소시키고 수명은 증가된다고 하였다. Rahmani [5]는 딤플의 수와 깊이, 딤플의 길이비, 높이비에 따른 최적화 조건을 도출하였다. Sahlin [6]은 반구 형태의 딤플의 효과 및 레이놀즈(Reynolds)수에 따른 베어링 하중에 미치는 영향을 분석하여 레이놀즈수 및 딤플 폭이 커질수록 하중이 커지며 미세 딤플의 깊이과 폭이 커질수록 마찰력이 감소함을 확인하였다. Mitidieri 등[7]은 딤플의 크기 및 위치에 따른 딤플의 효과를 분석하였고 두 마찰면이 평행에 가까울수록 딤플 내의 압력저하가 크게 발생하고 이로 인한 캐비테이션 현상의 발생을 수치해석적으로 확인하였다. Fowell 등[8]은 딤플 내의 압력이 입구 압력보다 낮아질 경우 두 구역의 압력 차에 의해 딤플의 윤활액 흡입 효과가 발생하며, 이로 인해 윤활액의 유량이 증가하여 지지압력이 발생하는 것으로 딤플의 효과를 설명하였다.

국내에서는 Lee 등[9]이 텍스처링(Texturing)한 미끄럼 베어링의 열유체 윤활특성을 연구하여 미세딤플에 의해 점성 마찰이 감소하여 베어링의 온도발생이 감소하였다고 하였다. Chae 등[10]은 혼합 윤활조건 및 수력학적 영역에서의 마이크로 딤플 패턴의 밀도에 따른 마찰거동을 연구하였고, 하중 범위에 따라 딤플의 최적 밀도가 존재하는 것을 증명하였다. 또한 Kim 등[11]은 그리스를 유막으로 사용하는 경우에 대해 미세 딤플의 영향을 분석하여 하중이 높고 회전속도가 느릴 때 딤플 효과가 크다는 것을 측정결과를 통해 발표하였다. Kim 등[12]은 탄성중합체 표면의 마이크로 딤플에 의한 발열 저감효과에 대한 연구에서 단면이 다각형인 딤플 형상에 따라 딤플의 효과가 달라짐을 실험을 통해 발표하였다.

본 연구에서는 웨어링 마찰면에서 발생하는 마찰열을 줄이기 위하여 웨어링 재료의 마찰표면에 비교적 미세딤플 가공이 쉬운 우산형 마이크로 딤플(Umbrella Shape Micro-dimple)을 성형하여 발열특성을 실험을 통하여 고찰하였다. 또한 웨어링은 축과 실린더 사이의 편심을 막는 역할을 하므로 딤플이 생성된 웨어링의 구조 안전성을 검토하였고 딤플의 발열저감 성능을 평가하기 위하여 형상과 밀도가 다른 딤플 시험편을 제작하여 핀 온 디스크(Pin-on-disc) 시험을 수행하고 설계 인자를 다르게 한 딤플 샘플들의 발열 온도를 측정하고 분석하여 발열특성을 찾고자 하였다.

2. 마이크로 딤플 형상 및 구조 안전성

2.1 딤플 형상 및 밀도

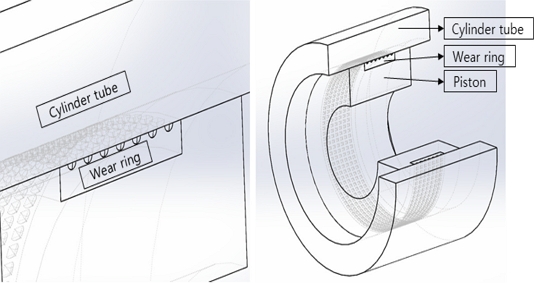

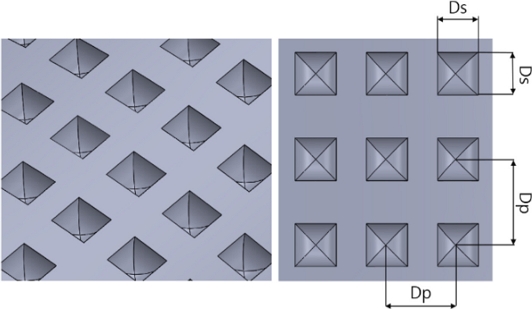

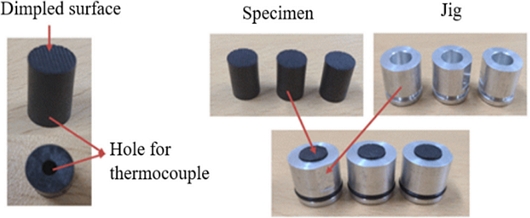

본 연구에서 사용한 웨어링의 재료는 폴리아미드66(Polyamide 66)에 유리섬유(Glass Fiber)를 보강한 복합 소재[13]이다. Fig. 3과 같이 웨어링과 실린더의 마찰면에 마이크로 딤플을 성형하였을 때 마찰에 의한 발열저감 효과를 관찰하기 위하여 우산형태의 딤플 형상을 성형하였다. 우산형태의 딤플은 웨어링의 마찰면에 음각으로 만들며 마찰할 때 오일이 딤플 안에 채워져서 마찰력이 낮은 유체마찰 부위가 넓어지는 효과가 있다. 사출에 의하여 복합소재 표면에 딤플을 만들기 위해서 양각의 우산형 딤플이 가공된 코어를 반원형 단면의 봉처럼 직각으로 교차하도록 가공하여 만들며, 딤플이 성형된 마찰 시험편은 Fig. 4와 같이 딤플의 크기(Ds)와 피치(Dp)를 각각 3 가지로 변화를 주어 Table 1과 같이 9종류로 제작하였다.

마이크로 딤플의 면적 밀도 ρ는 마찰면의 총면적 At 중에서 딤플이 차지하는 면적 Ad 의 비로 정의하며 식(1)과 같이 나타낼 수 있다.

| (1) |

여기서, Ds 는 딤플의 크기, Dp 는 딤플의 피치, N은 딤플의 총 개수이다.

2.2 구조 안전성

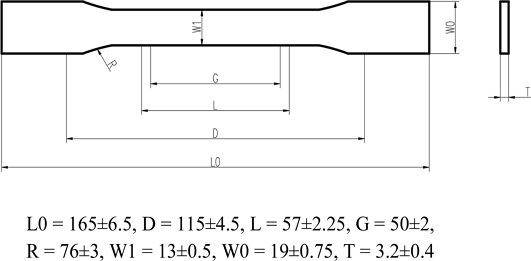

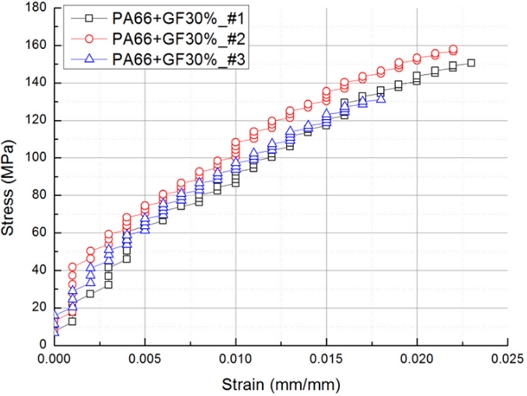

웨어링의 표면에 딤플을 성형할 때 딤플로 인한 강도의 영향을 평가하기 위하여 ANSYS 19.0[14]를 사용하여 구조해석을 수행하였다. 웨어링 소재의 기계적 물성을 측정하기 위해 Fig. 5와 같은 인장시편을 제작하였고 10 kN 용량의 재료시험기를 사용하여 ASTM D 638 규격[15]에 따라 재료 물성을 측정하였다. 시편의 표점거리는 50 mm이며, 인장 속도는 50 mm/min으로 설정하여 3개의 시험편으로 재료물성을 얻었으며, 응력-변형률 선도는 Fig. 6과 같으며 기계적 물성은 Table 2로 정리하였다.

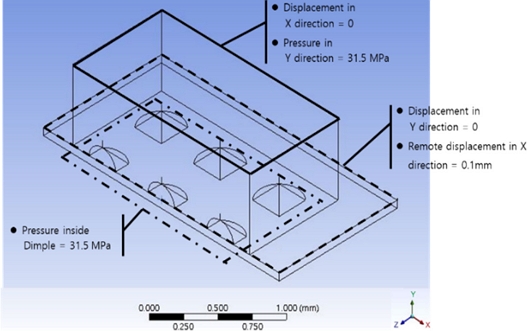

시험조건은 유압 왕복동 시스템에 사용하는 시일의 성능평가 방법 KS B ISO 7986 [16]을 적용하였으며 경계조건은 Fig. 7과 같이 웨어링 상면에 31.5 MPa의 압력을 가하였고 딤플 내부에 채워진 오일로부터 웨어링이 31.5 MPa의 유압을 받으며 웨어링과 디스크 사이의 마찰력을 고려하기 위해 강판을 0.1 mm 이동시켰다. 해석 모델은 해석 모델의 요소수를 고려하여 9개의 딤플이 있는 평판 모델로 하였고 1/2 대칭조건을 적용하였다. 마찰면의 접촉조건은 마찰계수를 반영하는 마찰 형식(Frictional Type)으로 지정하였으며 마찰계수는 웨어링 소재와 S45C의 윤활상태에서 정마찰계수인 0.034을 적용하였다.

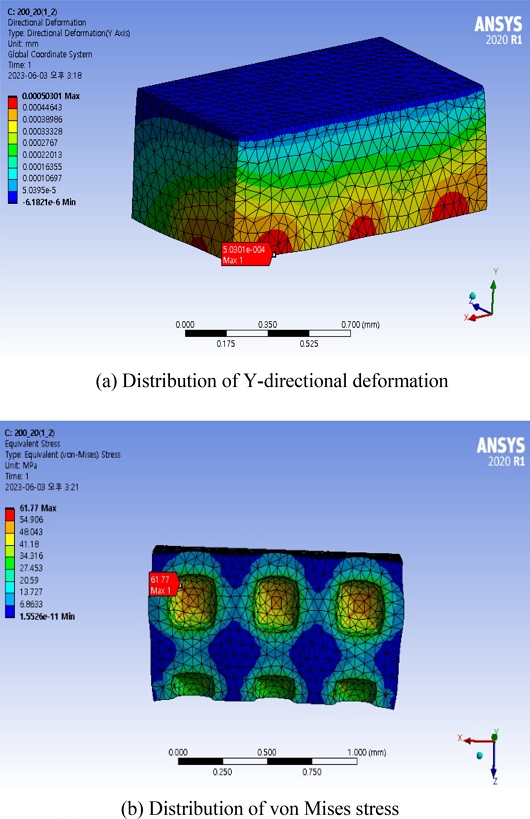

응력의 계산결과는 Table 3과 같으며 딤플의 크기 및 밀도가 커질수록 등가응력(von Mises Stress) 값이 커지는 결과를 보였다.

최소응력은 딤플 사이즈 200 μm, 밀도 20%인 모델에서 61.77 MPa이 발생하였고 최대응력은 사이즈 400 μm, 밀도 40%인 모델에서 132.11 MPa 값을 보였다. 발생한 최대 등가응력은 소재의 인장강도인 155 MPa과 비교할 때 약 85%에 해당하며, 딤플 크기와 밀도에 따라 발생응력의 크기는 2.1배의 차이를 보이므로 설계조건에 따라 웨어링의 구조 안전성이 약 2.1배의 차이를 보이는 것으로 나타났다.

Fig. 8은 응력이 가장 적게 발생한 1 모델에 대한 계산 결과를 보인 것이다.

3. 마찰 실험

3.1 실험장치와 시험편

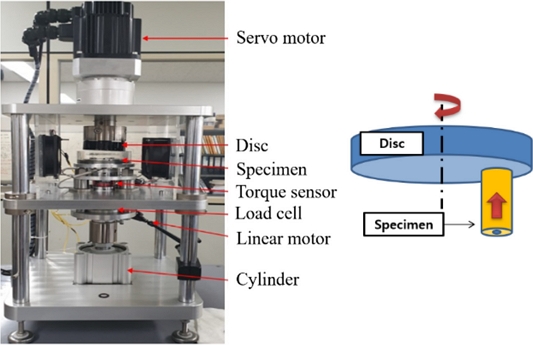

마이크로 딤플을 적용한 웨어링의 발열 특성을 평가하기 위하여 면대면(Flat-on-flat) 접촉형태인 핀 온 디스크 시험 장치를 ASTM G99의 시험방법[17]에 따라 제작하였다(Fig. 9).

핀 온 디스크 시험 진행 시 가하는 수직 하중에 의하여 시험편이 변형되는 것을 최소화하기 위하여 시험편 지그를 제작하여 시험편을 장착하였으며, 시험편과 디스크에서 마찰로 발생되는 열량의 정도를 측정하기 위해 시험편 내부에 온도센서(Thermocouple) 삽입구를 가공하였다(Fig. 10).

3.2 설계 인자별 마찰 실험

성능시험기는 금속에 대한 시험조건만 규정되어 있고 고분자 소재에 대해서는 규정되어 있지 않아 유압 왕복동 시스템에 사용하는 시일의 성능평가 방법인 KS B ISO 7986을 적용하여 Table 4의 시험조건에 만족하도록 접촉면압은 6.3 MPa로 설정하였으며 이 면압이 발생하도록 950 N을 접촉력을 가하였고 마찰 속도는 0.5 m/s로 설정하였다.

시험편과 디스크는 오일 속에 잠긴 상태에서 실제 조건과 같이 시험을 하였으며, 오일은 동점도 46의 오일인 ISO VG 46을 사용하였고, 새로운 시험을 진행할 때마다 100 cc의 새로운 오일로 교체하여 사용하였다. 시험편별로 100 m의 시운전을 진행한 후 온도를 측정하였으며 실험거리는 예비실험에서 온도가 수렴하는 구간인 4,000 m로 하였고 1회 실험시간은 약 2.22시간이 소요되었다.

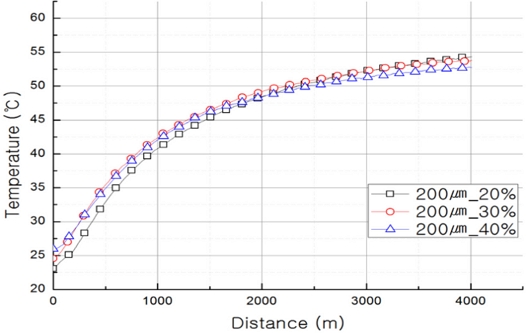

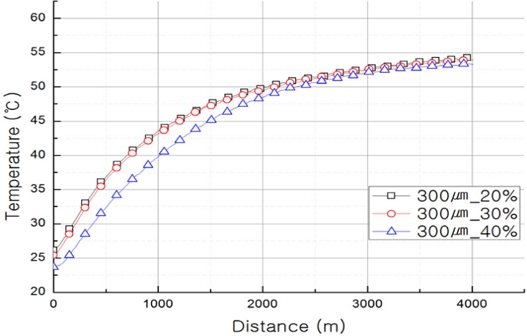

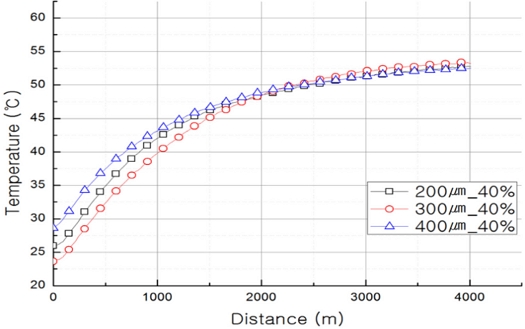

딤플의 설계 변수인 크기와 밀도 중 밀도의 영향을 보기 위하여 9종의 시편에 대하여 성능시험을 진행하였으며, Figs. 11부터 13은 딤플의 밀도에 따른 오일의 온도 측정의 결과를 보인다.

같은 딤플 크기이면서 밀도만 다른 시편의 발열 경향을 보기 위하여, Fig. 11에서 딤플크기는 200 μm로 같고 밀도만 3가지(20, 30, 40%)로 달리한 마찰 발열 시험 결과를 보았다. 밀도 20%일 때 최종 온도는 54.4oC이고 밀도 40%일 때는 52.8oC로 밀도 변화에 따라 최종온도가 1.6oC의 차를 보였다.

Fig. 12는 딤플의 크기 300 μm인 시편에서 밀도만 20, 30, 40%로 변화시켰을 때 발열시험을 진행한 결과이다. 밀도 20%일 때 최종 온도는 54.3oC이며, 밀도 40%일 때는 53.3oC로 밀도 변화에 따라 1oC의 차이를 보였다.

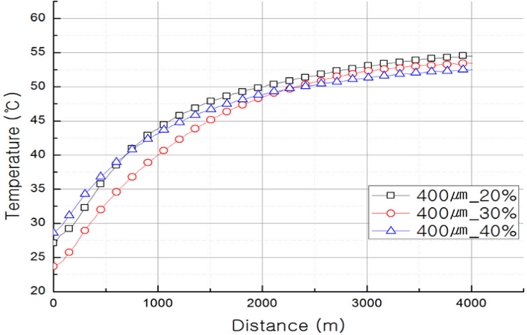

Fig. 13은 딤플의 크기 400 μm, 밀도만을 20, 30, 40%로 성능시험을 진행한 결과이다. 밀도 20%일 때 최종 온도는 54.5oC이며, 밀도 40%일 때는 52.5oC로 밀도 차이에 따라 2oC의 차이를 보였다.

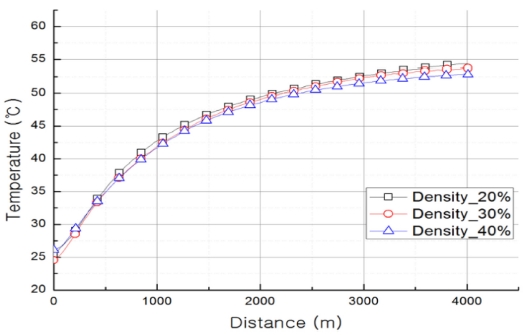

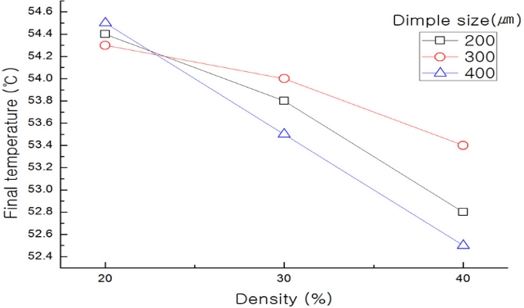

Fig. 14는 딤플의 밀도 20, 30, 40%에 따른 딤플의 온도 결과값을 하나의 밀도에서 3개 딤플 크기(200, 300, 400 μm)에서 얻은 온도들의 평균값을 계산하여 얻은 그래프이다. 최종 온도는 20%일 때 54.4oC, 30%일 때 53.8oC, 40%일 때 52.9oC의 결과를 보였다. 밀도별로 시험한 결과 약 1.6oC의 차이로 밀도가 커질수록 발열 온도값이 낮았으며 딤플의 밀도는 발열온도 값에 영향을 미치는 것으로 나타났다.

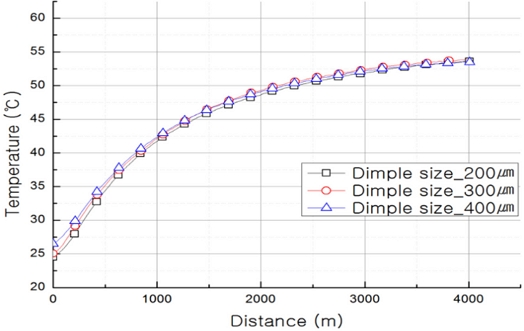

딤플크기의 영향을 보기 위하여 딤플의 크기와 밀도를 변수로 한 9가지 딤플 시편에 대한 성능시험을 진행하였으며, Figs. 15부터 17에서 딤플의 크기에 따라서 마찰 발열량으로 인한 오일의 온도의 상승을 측정한 결과를 보인다.

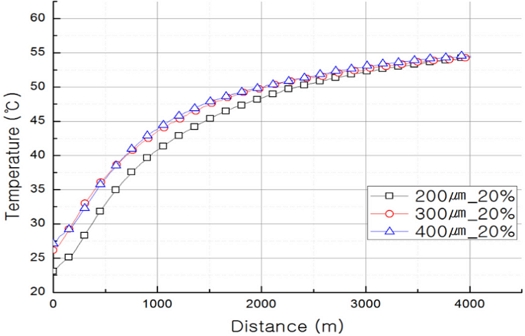

Fig. 15는 딤플의 밀도 20%인 시편에서, 딤플의 크기만 200, 300, 400 μm로 다르게 하여 마찰실험을 진행한 결과이다. 딤플의 크기가 200 μm일 때 최종 온도는 54.4oC이며, 크기가 300 μm일 때는 54.3oC, 크기가 400 μm일 때는 54.5oC로 온도 비교 결과 약 0.2oC의 차를 보였으며, 마찰거리가 증가함에 따라 딤플 크기에 따른 온도차가 같아지는 경향을 보였고 크기의 변화는 밀도의 변화에 비하여 발열량에 미치는 영향이 작았다.

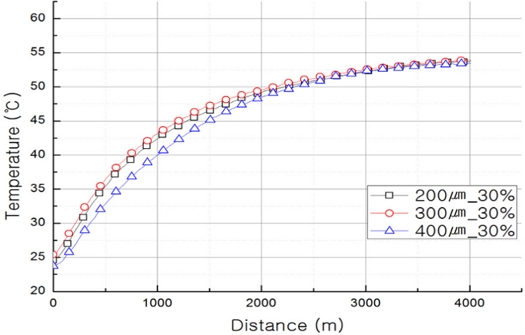

Fig. 16은 딤플의 밀도 30%인 시편에서 딤플의 크기를 200, 300, 400 μm로 달리하여 발열실험을 진행한 결과이다. 딤플의 크기가 200 μm일 때 최종온도는 53.8oC이며, 크기가 300 μm일 때 54.0oC, 크기가 400 μm일 때 53.5oC가 되었고 시편 간 온도차는 0.5oC이다. 마찰거리가 증가함에 따라 오일의 온도가 수렴하다가 역전되는 경향을 보인다.

Fig. 17은 딤플의 밀도 40 %, 딤플의 크기 200, 300, 400 μm 로 발열실험을 진행한 결과이다. 딤플의 크기가 200 μm 일 때 최종 온도는 52.8oC이며, 크기가 300 μm 일 때 53.4oC, 크기가 400 μm일 때 52.5oC가 되었고 시편 간의 온도차는 0.9oC를 보였다.

Fig. 18은 딤플의 크기 200, 300, 400 μm에 대해 밀도 20, 30, 40%인 시험편에 대한 발열 실험에서, 크기를 고정하고 밀도 만을 3개로 변화시킨 시편에서 얻은 온도들의 평균값으로 나타낸 그래프이다. 최종 온도는 200 μm일 때 53.7oC이고, 300 μm일 때 53.9oC, 400 μm일 때 53.5oC의 결과를 보였다. 크기별로 최종온도의 차는 0.4oC이며 딤플의 크기는 밀도에 비하여 발열온도에 작은 영향을 미치는 것으로 나타났다.

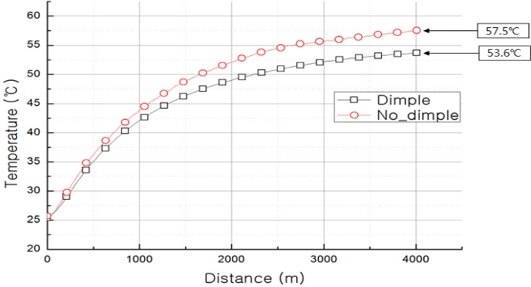

마찰면에 마이크로 딤플을 성형했을 때의 발열 저감효과를 보기 위한 실험으로 무딤플과 딤플에 대하여 핀 온 디스크 실험을 수행하였다. 딤플의 크기, 밀도가 다른 9가지 형태의 딤플 모델에 대한 온도는 전체 모델의 온도의 평균값으로 하였고 무딤플 시편의 발열 온도와 비교하였다.

Fig. 19와 같이 딤플이 있는 9개 시험편의 온도의 평균을 구한 결과는 최종온도가 약 53.6oC였으며, 무딤플의 경우 약 57.5oC의 결과를 보여 딤플이 있는 시험편이 무딤플 시편에 비해서 최종 온도가 약 7% 낮았고 딤플이 마찰 발열량을 낮추는 것으로 나타났다.

웨어링 소재에 대한 핀 온 디스크 마찰실험에서 4 km의 마찰 거리에 도달한 후 딤플 온도의 최종값은 Table 5와 Fig. 20과 같다. 400 μm 중 밀도가 20%일 때 가장 높은 온도값을 보였으며, 400 μm 중 밀도가 40%일 때 가장 낮은 온도 값을 보였다. 밀도가 클수록 발열량이 적었으며, 같은 밀도에서는 딤플의 크기가 클수록 발열량이 적음을 볼 수 있다.

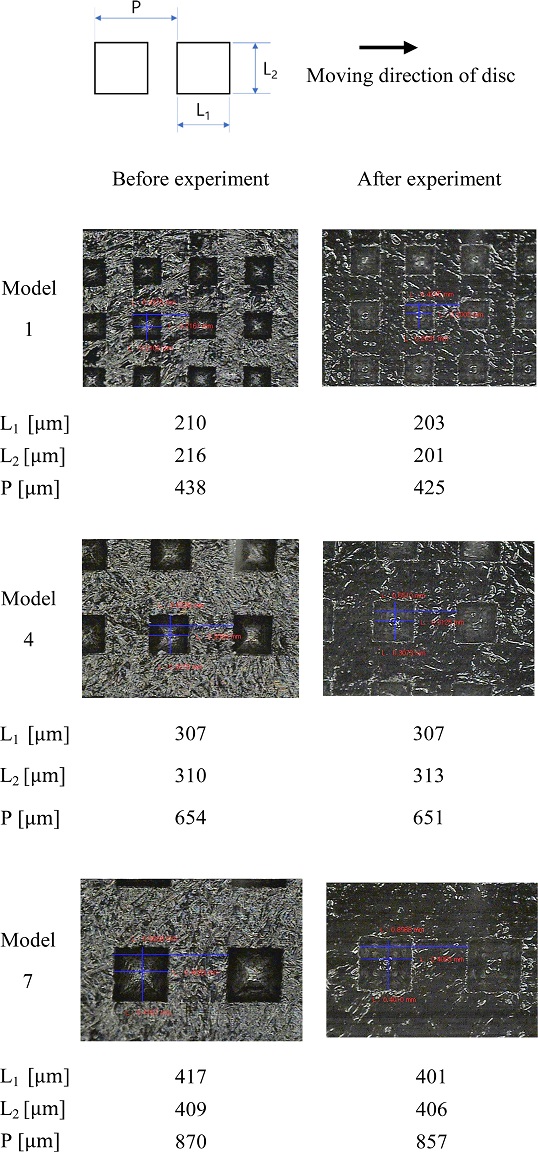

9개 딤플모델에 대한 마찰실험 후 딤플이 마모되기 전과 후의 형상 변화를 보기 위하여 촬영한 초심도 현미경 사진을 비교하였다. Fig. 21은 대표적인 3개 모델에 대해서 마찰 전후의 사진이며 딤플 형상의 치수변화를 측정하였다.

Table 6은 9개 모델에 대한 마찰실험 전후의 딤플크기와 피치를 비교한 표이다. 실험 후 딤플의 크기 변화를 보면 딤플의 크기 200 μm인 경우 평균 –4.2%, 300 μm인 경우 평균 –0.7%, 400 μm인 경우 평균 +0.8%의 변화를 보이며, 피치 변화는 200 μm인 경우 평균 –2.2%, 300 μm인 경우 평균 0.0%, 400 μm인 경우 평균 –1.2%로 변하였다. 일반적으로는 마찰실험 중에 마찰면이 마모되어 딤플의 크기는 작아져야 하고 피치는 일정해야 할 것으로 보이나, 딤플의 크기는 실험 전의 크기가 클수록 실험 후 작아지는 정도가 줄다가 가장 큰 400 μm에서는 오히려 실험 후 크기가 커지는 경향을 보였다. 크기가 커지는 현상은 마찰면 간에 작용하는 압축력에 의하여 딤플이 눌렸기 때문인 것으로 보이며 딤플의 밀도를 높여서 마찰열 감소에도 약간의 영향을 줄 것으로 보인다. 피치는 300 μm인 경우 변화가 없고 그 피치 이상(400 μm)과 이하(200 μm)에서 미세하게 작아졌다.

4. 결론

유압 실린더에서 웨어링과 실린더 사이의 마찰에 의한 발열량을 줄이기 위하여 우산형 마이크로 딤플이 성형된 시험편을 제작하여 마찰실험을 수행하였고 구조해석에 의한 강도의 변화를 계산하였다. 핀 온 디스크 마찰시험 실험에서 9개의 딤플 모델에 대한 온도를 측정하여 설계 인자별로 발열량에 미치는 영향을 분석하여 다음과 같은 결론을 얻었다.

① 마찰면에 딤플을 성형한 시험편의 최종 온도가 무딤플 시험편 온도보다 7% 낮았다.

② 딤플의 크기 및 밀도가 클수록 발열 저감 효과가 크며 밀도가 크기에 비해 영향이 크다.

③ 마찰실험 후 딤플 형상의 변화는 실험 전의 크기가 클수록 실험 후의 딤플 크기가 커지며 이는 딤플 밀도가 클수록 발열 저감 효과가 커지므로 발열량 저감에도 영향을 미칠 것으로 보인다.

④ 딤플의 성형으로 인한 웨어링의 강도의 변화가 있으며 최대 2.1배의 발생응력의 차이를 보인다.

NOMENCLATURE

| Ds : | Dimple Size |

| ρ : | Density of Dimpled Area |

| Dp : | Dimple Pitch |

| N : | Dimple Number |

| At : | Area of Total Friction Surface |

| Ad : | Dimpled Area among Friction Surface |

REFERENCES

-

Etsion, I., Kligerman, Y., Halperin, G., (1999), Analytical and experimental investigation of laser-textured mechanical seal faces, Tribology Transactions, 42(3), 511-516.

[https://doi.org/10.1080/10402009908982248]

-

Etsion, I., Halperin, G., Brizmer, V., Kligerman, Y., (2004), Experimental investigation of laser surface textured parallel thrust bearings, Tribology Letters, 17(2), 295-300.

[https://doi.org/10.1023/B:TRIL.0000032467.88800.59]

-

Etsion, I., (2004), Improving tribological performance of mechanical components by laser surface texturing, Tribology Letters, 17, 733-737.

[https://doi.org/10.1007/s11249-004-8081-1]

-

Etsion, I., (2005), State of the art in laser surface texturing, Journal of Tribiology., 127(1), 248-253.

[https://doi.org/10.1115/1.1828070]

-

Rahmani, R., Shirvani, A., Shirvani, H., (2007), Optimization of partially textured parallel thrust bearings with square-shaped micro-dimples, Tribology Transactions, 50(3), 401-406.

[https://doi.org/10.1080/10402000701429261]

-

Sahlin, F., Glavatskih, S. B., Almqvist, T. r., Larsson, R., (2005), Two-dimensional CFD-analysis of micro-patterned surfaces in hydrodynamic lubrication, Journal of Tribiology, 127(1), 96-102.

[https://doi.org/10.1115/1.1828067]

-

Brajdic-Mitidieri, P., Gosman, A., Ioannides, E., Spikes, H., (2005), CFD analysis of a low friction pocketed pad bearing, Journal of Tribiology, 127(4), 803-812.

[https://doi.org/10.1115/1.2032990]

-

Fowell, M., Olver, A., Gosman, A., Spikes, H., Pegg, I., (2007), Entrainment and inlet suction: Two mechanisms of hydrodynamic lubrication in textured bearings, Journal of Tribology, 129(2), 336-347.

[https://doi.org/10.1115/1.2540089]

- Lee, J. O., Jeong, Y. H., Park, T. J., Kim, H. S., Yang, S. H., (2013), Thermohydrodynamic lubrication characteristics of a textured slider bearing: Effect of dimple number, Proceedings of the Korean Society Automotive Engineers, 109-110.

- Chae, Y.-H., Kim, S.-S., (2005), Friction characteristics of micro-scale dimple pattern under mixed and hydrodynamic lubrication condition, Journal of the Korean Society for Precision Engineering, 22(2), 188-193.

- Kim, S.-G., Song, K.-C., Kim, S.-B., Chae, Y.-H., (2008), Effects of surface texturing under grease lubrication, Tribology and Lubricants, 24(5), 234-240.

-

Kim, G. W., Yoo, M. H., Lee, T. S., (2013), The effect of reduction of friction heat by micro dimple on the sliding surface of elastomer, Journal of the Korean Society for Precision Engineering, 30(8), 847-853.

[https://doi.org/10.7736/KSPE.2013.30.8.847]

-

Jung, W.-Y., Weon, J.-I., (2012), Characterization of thermal degradation of polymide 66 composite: Relationship between lifetime prediction and activation energy, Polymer (Korea), 36(6), 712-720.

[https://doi.org/10.7317/pk.2012.36.6.712]

- ANSYS, Inc. Release Notes v19.

- ASTM D638-03, (2012), Stadard test method for tensile properties of plastic.

- ISO 7986, (1997), Standard test methods to assess the performance of seals used in oil hydraulic reciprocating applications. https://www.iso.org/standard/14983.html

- ASTM G99-05, (2010), Standard test method for wear testing with a pin-on-disk apparatus.

Director of the institute of Technology, SJ Tech Co., Ltd.. His research interest is a mechanical design including hydraulic and pneumatic seals.

E-mail: sjyyc@naver.com

Professor of the School of Mechanical Design Engineering, Tech University of Korea. His research interest is an applied mechanics including machine design and FEA.

E-mail: lts724@tukorea.ac.kr