전류제어시스템을 이용한 전동식 그리퍼의 제어방법

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This paper describes the control method of an electric gripper using a current control system. A current control system was designed and fabricated, and it consisted of a current sensor, an amplifier, and a precision voltage regulator. As a result of calibration by applying the current control system to the electric gripper, the error was less than ±0.34%. The proportional gain for the PI control of the gripper was 0.41, and the integral gain was 0.01. As a result of the control characteristics test, the arrival time was 0.79 s and the steady-state error was ±5 mV (±0.025 N). As a result of the experiment of holding the object, the gripper was able to hold the object safely. Therefore, the electric gripper applied using the current control system performed excellently in current control based on the reference force (grabbing force); thus, it is judged that it can be used to safely grip various objects in various fields.

Keywords:

Electric gripper, Current control, Torque control, Gripper control키워드:

전동식 그리퍼, 전류 제어, 토크 제어, 그리퍼 제어1. 서론

그리퍼는 산업체에서 로봇에 부착하여 다양한 물체를 잡을 때 사용된다. 이와 같은 그리퍼는 공기압식 그리퍼, 유압식 그리퍼, 전동식 그리퍼 등이 있다. 공압식 그리퍼는 현재 산업체에서 가장 많이 사용되고 있는 그리퍼로서, 공기압을 이용하고, 공기압이 제공되는 장소에서만 사용이 가능한 단점이 있다. 유압식 그리퍼는 큰 힘으로 무거운 물체를 잡을 때 사용되고, 이것은 유압의 힘으로 동작되고 유압선이 연결된다는 단점이 있다. 전동식 그리퍼는 모터에 공급되는 전류에 상응하는 토크로 물체를 잡는다.

그리퍼는 다양하게 연구되고 있다. Roberge [1]은 그리퍼 판에 힘/토크센서를 부착하여 물체를 안전하게 잡을 수 있도록 설계하였다. Kevi [2]는 지능형 그리퍼가 물체를 잡을 때 파지방법에 대해 연구하였고, 특히 매우 소프트한 물체와 파괴되기 쉬운 물체를 다루는 그리퍼이다. Kyberd [3]은 마이크로프로세서를 활용하여 로봇의 그리퍼의 제어상태, 미끄럼 상태 등을 제어하는 연구를 수행하였다. Kyberd [4]는 사람 팔을 대신하는 의수를 다양한 기능을 가지도록 설계하였고, 제어할 수 있는 연구를 수행하였다. Chelpanov [5]는 그리퍼를 설계할 때 구조적인 주요 문제를 제시하고 해결하였다. Birglen [6]은 엑츄에이터를 사용하지 않고 로봇손의 손가락관절이 잘 움직일 수 있도록 설계하였다. Bicchi [7]은 로봇손가락의 정교한 움직임을 인공지능시스템을 이용하였고, 내구성에 대해서도 연구하였다. Honarpardaz [8]은 로봇의 손가락이 자동으로 제어되는 자동화에 대해 연구하였다. Fantoni [9]는 로봇과 그리퍼를 이용한 작업을 위한 작업원리, 자동조립 파악을 실시하였고, 원활한 작업을 수행하였다. Jorg [10]은 스마트공장에서 공작물을 핸들링할 수 있는 그리퍼를 설계 및 제작하였다. Huang [11]은 다축 힘/토크센서가 부착된 그리퍼를 설계 및 제작하였고, 위치제어를 통해 부드러운 물체와 파괴되기 쉬운 물체를 잡는 제어를 실시하였다. Birglen [12]는 산업용 로봇에 장착할 수 있는 공압용 그리퍼를 설계 및 제작하였고, 그것의 특성실험을 실시하였다. 기존의 상용화된 그리퍼 제어장치의 전류시스템은 본 저자가 개발한 전동식 그리퍼[13]를 제어할 수 없으므로 물체를 안전하게 잡기 위한 전동식 그리퍼의 전류제어시스템의 개발이 필요하다.

본 논문에서는 전동식 그리퍼[13]를 제어하기 위한 전류제어시스템을 설계 및 제작하였고, 그것을 전동식 그리퍼에 적용하여 제어하는 특성실험을 실시하였다. 이를 위해 전류제어시스템의 전자회로도를 설계하였고, 그리퍼 제어장치에 이 시스템을 포함하여 전류제어시스템을 제작하였다. 그리고 제작된 전류제어시스템를 전동식 그리퍼에 부착하여 제어특성실험을 실시하였다.

2. 전동식 그리퍼 전류제어시스템 설계

2.1 전동식 그리퍼의 전류제어시스템의 원리

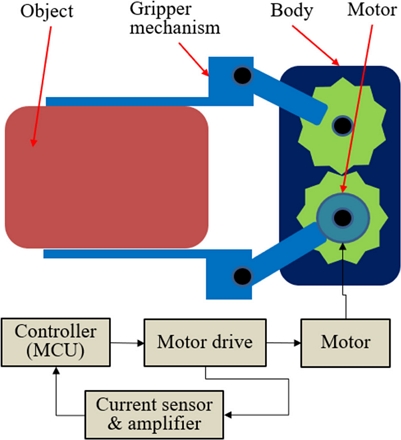

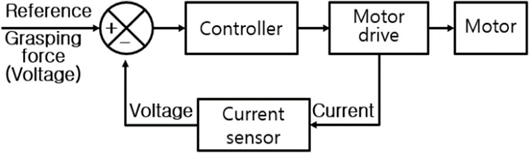

Fig. 1은 전동식 그리퍼의 전류제어시스템의 원리를 나타내고 있다. 전동식 그리퍼는 모터(EC-max22)를 정회전 및 역회전시키면 기어가 회전하게 되어 그리퍼 기계장치가 물체를 잡거나 놓는다. 전동식 그리퍼의 전류제어시스템은 마이크로프로세서(Controller), 모터드라이브(Motor Drive, RE25), 모터(Motor, EC-max22), 전류센서(Current Sensor), 증폭기(Amplifier) 등으로 구성된다. 이것의 제어는 제어기가 물체를 잡는 힘에 상응하는 기준전압을 모터 드라이브에 인가하면, 모터 드라이브는 입력받은 전압에 상응하는 전류를 모터에 인가하여 모터를 회전시켜 물체를 잡는다. 그리고 모터 드라이브가 모터에 인가하는 전류는 전류센서에 의해 측정되고, 전류센서는 입력받은 전류를 전압으로 환산하여 출력하며, 증폭기는 이 전압을 증폭하여 마이크로프로세서로 보낸다. 마이크로프로세서에서는 기준전류에 상응하는 기준전압과 비교하여 기준전압과 동일할 때까지 계속하여 폐루프 제어를 한다.

2.2 전동식 그리퍼의 전류제어시스템의 회로설계

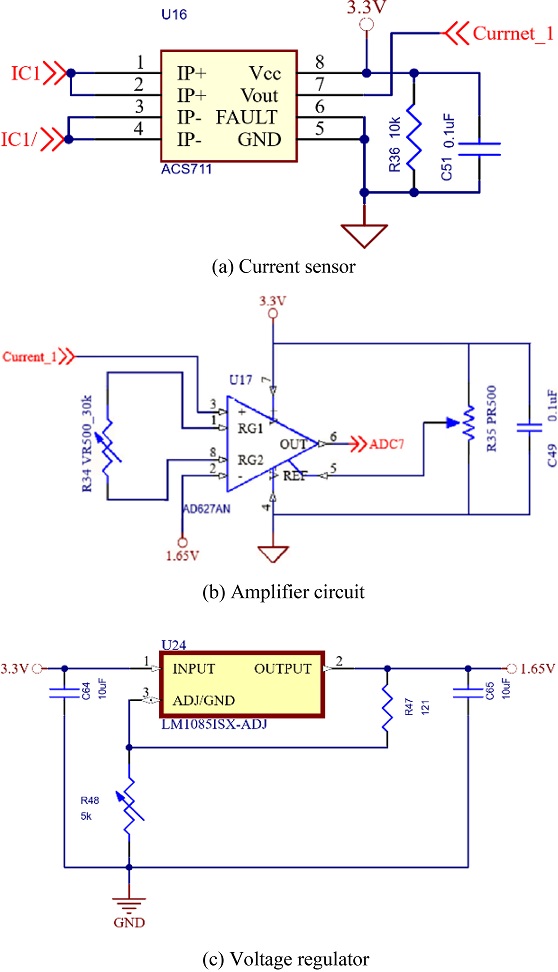

Figs. 2는 전동식 그리퍼의 전류제어시스템의 회로도를 나타내고 있고, 2(a)는 전류센서 및 주변 회로도를 나타내고 있으며, 사용한 전류센서의 모델은 ACS711이다. 그리고 전류센서의 주변회로는 저항 10 kΩ과 커패시터 0.1 uF을 이용하여 구성된다. 전류센서는 홀효과를 이용하여 전류를 입력하면 전압이 출력되고, 총 8개 핀으로 구성되어 있으며, 1번과 2번 핀은 전류입력(+), 3번과 4번 핀은 전류출력(-), 3번 핀은 전원전압, 5번 핀은 그라운드, 6번 핀은 출력전압이다. 그리고 8번 전원전압선과 그라운드와 연결한 5번과 6번을 저항 10 kΩ 과 커패시터 0.1 μF을 연결한 것은 전원전압을 안정하게 만들기 위한 것이다.

Table 1은 사용되는 전류센서의 사양, 모터드라이브의 입력전류, 측정장치의 측정범위를 나타내고 있고, C.S.M. (Current Sensor Model)은 전류센서의 모델, C.M.R. (Current Measurement Range)은 센서의 전류측정범위, O.V. (Output Voltage)는 센서의 출력전압, C.U.R. (Current Use Range)은 센서의 전류사용범위, O.V.R. (Output Voltage Range)은 센서의 출력전압, M.V.I.C. (Motor Drive Input Current)는 모터드라이브 입력전류, M.R. (Measuring Range)은 측정기(DSP)의 측정범위이다. Table 1에서 나타낸 것과 같이 선정한 전류센서의 전류측정범위는 ±12.5 A이고, 모터드라이브에 입력되는 전류는 0-2 A이다. 이와 같이 전류측정범위를 (+)만 사용하는 것은 그리퍼로 물체를 잡을 때만 모터의 토크가 필요하기 때문이고, 전류센서의 전류측정범위가 큰 것을 선정하여 사용한 것은 측정기로 더 큰 용량의 모터가 부착된 그리퍼를 사용할 수 있기 때문이다. 전류센서의 전류측정사용범위는 0-2 A, 이 때 전류센서의 출력전압은 0-264 mV, 모터드라이브 입력전압은 0-2 A, 측정기(제어장치의 마이크로프로세서에 내장된 ADC)의 측정범위는 0-3,300 mV이다. 즉, 전류센서가 최대 전류 2 A를 측정하였을 때 전류센서의 최대 출력전압은 264 mV이므로 측정기의 최대 측정값을 3,300 mV가 되어야 감도가 좋다. 이와 같도록 하기 위해서는 증폭기를 사용하여 12.5배 정도 증폭시켜야 한다.

Fig. 2(b)는 증폭기 및 주변회로도를 나타내고 있고, 사용된 증폭기의 모델은 AD627이며, 이것은 5-1,000배이고 증폭률은 식(1)로 계산할 수 있다. 이 증폭기는 ±18 V를 입력시킬 수 있고, 총 8개의 핀을 가지고 있다. 핀 1번과 8번 핀은 이들 사이에 외부 가변저항을 연결하고, 이 가변저항을 변화시켜 증폭률을 조절하며, 증폭율 12.5배를 만들기 위해서는 식(1)로 계산하면 약 26.67 kΩ이다. 그러므로 이들 사이에 연결하는 가변저항은 30 kΩ 정도면 된다. 2번과 3번 핀은 각각 (-)입력단자와 (+)입력단자이고, 2번핀에 0 V를 입력하고, 3번 핀에 (+)전압을 인가하면 증폭률에 따라 0-3.3 V가 출력전압 핀은 6번으로 출력된다. 그리고 3번과 2번 핀에 각각 (+)전압이 인가되면 두 전압차가 증폭되어 6번 출력 핀으로 출력된다. 전동식 그리퍼의 전류제어시스템의 전류센서는 0 A가 인가되면 1.65 V가 출력되고, 이것이 3번 핀에 입력된다. 이때 증폭기의 출력이 0 V가 되기 위해서는 2번 핀에 1.65 V를 인가해야 한다. 그래서 Fig. 2(b)에서 보는 것과 같이 2번 핀에 1.65 V를 인가하였다. 4번 핀은 (-)전압을 증폭시키기 위한 기준전압이고, 이것은 최대 (-)전압을 증폭하여 출력시킬 수 있는 범위이다. 5번 핀은 (+)전압을 증폭시켜 출력시킬 수 있는 기준전압이고, 이것은 최대 (+)전압을 증폭하여 출력시킬 수 있는 범위이다. 6번 핀은 3번 핀으로 받은 전압을 증폭시켜 출력시키는 출력단자이고, 7번 핀은 증폭기가 정상적으로 동작될 수 있는 전원전압을 인가시키는 핀이고 3.3 V를 인가시켰다.

증폭기(AD627)의 증폭률 계산식은 다음이 쓸 수 있다.

| (1) |

Fig. 2(c)는 정밀 전압조절기를 각각 나타내고 있고, 이것의 모델은 LM1085ISX-ADJ이며, 총 3개의 핀으로 구성되어 있다. 1번 핀은 입력전압 단자이고, 이것은 조절되기 전의 전압이고 조절되어 출력되는 전압의 1.2배 이상이 되어야 한다. 2번 핀은 조절된 정밀한 전압이 출력되는 단자이고, 3번 핀은 2번 핀으로 출력되는 전압을 정밀하게 조절하는 단자이다. 그래서 5 kΩ의 가변저항을 사용하여 회로를 구성하였다. 주변회로는 커패시터 2개, 저항 1개, 가변저항 1개로 구성되었다. 전동기 그리퍼의 전류제어회로는 0-2 A의 모터 드라이브의 전류가 입력되면, 전압으로 변화되어 출력전압 0-0.264 V가 되고, 이 전압은 증폭기로 약 12.5배 증폭시켜 출력되도록 설계하였다.

2.3 전동식 그리퍼의 전류제어시스템 제작

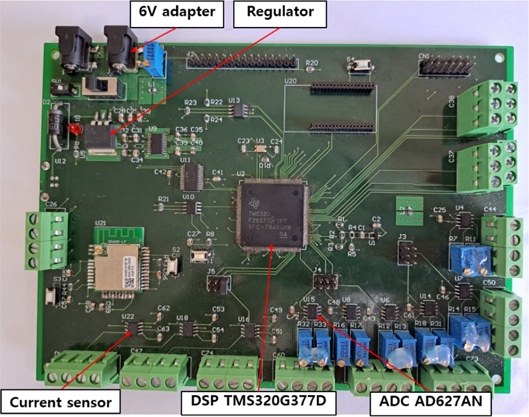

Fig. 3은 제작된 전동식 그리퍼의 전류제어시스템을 나타내고 있고, 이것은 그리퍼 제어장치를 제작할 때 제작한 것이며, 그리퍼 제어장치(Gripper Controller), 마이크로프로세서(TMS320F28377D), 전압조절기(LM1085ISX-ADJ), 전류센서(ACS711), 아날로그/디지털컨버터(Analog Digital Conveter, ADC, AD627) 등으로 구성되었다. 그리퍼 제어장치는 DC 6 V의 전압을 공급받아 자체 보유하고 있는 전압조절기를 이용하여 정밀전압 3.3 V를 조절하여 제어장치의 모든 전자부품에 제공한다. 마이크로프로세서는 전류센서의 값을 아날로그/디지털컨버터를 통해 전압으로 받아 입력/출력핀을 통해 펄스를 모터드라이브로 입력시켜 기준전압값과 같도록 폐루프제어를 실시한다. 전압조절기기는 그리퍼 제어장치에서 제공하는 3.3 V의 전압을 1.65 V로 정밀하게 조절하여 아날로그/디지털컨버터에 (-)입력단에 인가한다. 이것은 전류센서에 인가하기 위함이다.

전류센서는 엑츄에이터의 모터드라이브에서 모터로 입력되는 전류를 감지하여 증폭기에 보내는 역할을 하고, 전류센서의 연결선은 모터드라이브에서 모터로 입력되는 전선을 절단하여 전류센서의 (+)입력단과 (-)입력단에 연결한다. 아날로그/디지털컨버터(ADC)는 마이크로프로세서에 내장되어 있고, 이것은 12 bit 기능을 가지고 있고 0-3,300 mV 측정범위를 가지고 있다. 아날로그/디지털컨버터의 분해능은 0.8057 mV이고, 이것은 ADC의 12 bit(4096카운터)와 출력범위 0-3,300mV로 계산된다. 그러므로 본 논문에서 제작한 전동식 그리퍼 전류제어시스템은 1 mV 이내의 분해능을 가지고 측정 및 제어할 수 있다.

3. 전동식 그리퍼 전류제어시스템 특성실험 및 고찰

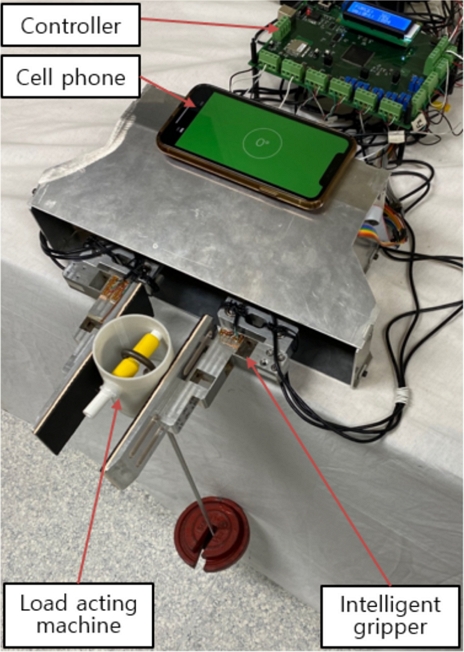

Fig. 4는 전동식 그리퍼의 전류제어시스템의 실험장치를 나타내고 있고, 이것은 전동식 그리퍼, 그리퍼 제어장치[14], 그리퍼의 전류제어시스템, 추걸이장치 등으로 구성되었다. 전동식 그리퍼는 그리퍼 기계장치, 엑츄에이터, 3축 힘센서 등으로 구성되었고, 그리퍼 제어장치가 엑츄에이터에 전압을 인가하면 그리퍼 기계장치가 동작되어 두 개의 그리퍼 판이 물체를 잡게 된다. 3축 힘센서[15]는 Fx 힘센서, Fy 힘센서, Fz 힘센서가 하나의 몸체에 설계되었고 각 센서의 용량은 30 N이며, 최대 비직선성오차와 재현도오차는 각각 0.06%와 0.05% 이내이다. 이 센서는 물체의 무게를 측정하여 물체의 무게에 따른 잡는 힘으로 안전하게 잡는다. 물체의 무게는 3축 힘센서로 측정한 값을 이용하여 계산하고, 잡는 힘은 Fx 힘센서의 출력값이이며, 잡는 힘제어는 잡는 힘에 상응하는 전압을 기준으로 Fx 힘센서의 출력값이 같아지도록 수행한다.

그리퍼 제어장치는 그리퍼의 전류제어시스템과 연결되어 결정된 잡는 힘으로 물체를 안전하게 잡는 역할을 한다. 그리퍼의 전류제어시스템은 본 논문에서 설계 및 제작한 것이고, 그리퍼 제어장치에 포함하여 제작되었으며, 이것은 전류센서를 이용하여 모터드라이브의 전류(전압)를 측정하여 잡는 힘에 상응하는 전압을 기준으로 물체를 안전하게 잡는 폐루프제어를 수행한다. 추걸이장치는 그리퍼에 정확한 물체의 무게를 가하기 위한 것이다. 전동식 그리퍼의 전류제어시스템의 실험장치를 이용하여 전동식 그리퍼의 전류제어시스템 기초특성실험, 전동식 그리퍼의 전류제어시스템의 입력(전류)에 따른 출력전압의 교정, 전동식 그리퍼의 전류제어시스템의 물체 무게에 따른 전류(전압)측정 특성실험, 전동식 그리퍼의 전류제어시스템의 제어특성실험, 전동식 그리퍼의 전류제어시스템의 다양한 물체 잡는 특성실험 등을 실시하였다.

Fig. 5는 전류제어시스템이 적용된 전동식 그리퍼의 폐루프 제어계를 나타내고 있고, 제어장치에서는 기준전압을 기준으로 오차를 계산하고 오차에 상응하는 전압을 모터 드라이브에 인가시키면 모터 드라이브는 모터를 회전시키고 모터에 의해 그리퍼는 물체를 잡는다. 그리고 전류센서는 모터 드라이브에 공급되는 전류를 입력 받아 전압으로 출력하여 제어장치에 입력되어 폐루프 제어계로 안전하게 그리퍼가 물체를 잡을 수 있도록 제어한다. 기준전압은 물체의 무게에 따라 계산된 잡는 힘이고 이것은 전압으로 환산된 값이다. 이것은 본 논문에서 전동식 그리퍼의 전류제어시스템의 물체 무게에 따른 전류(전압) 측정 특성실험에서 결과로 나타내는 것이다. 전동식 그리퍼의 전류제어시스템의 특성실험은 전동식 그리퍼의 전류제어시스템의 폐루프 제어계를 활용한다.

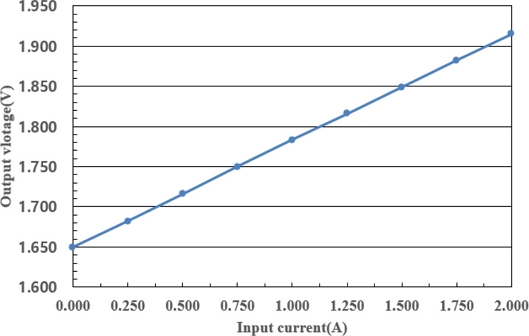

전동식 그리퍼의 전류제어시스템를 이용하여 전동식 전류센서를 안전하게 제어하기 위해서는 전류센서의 특성을 파악해야 한다. Fig. 6은 전동식 그리퍼의 전류센서(ACS711)의 기초특성실험의 결과를 나타내고 있고, 이것은 전류센서에 전원공급장치(모델: DP 30-05TP)로 전류를 0 A에서 0.25 A 간격으로 2 A까지 공급하고, 증폭기로 출력되는 전압을 멀티미터(모델: GDM-8342)로 측정하는 방식으로 실험한 결과이며, 이것은 각 측정점에서 3번 측정한 것을 평균한 값이다. 전류를 2 A까지 공급한 것은 실험장치인 전동식 그리퍼에 공급되어 안전하게 사용할 수 있는 전압이 2 A이기 때문이다. 실험결과, 입력전류가 0 A일 때는 출력전압은 1.65 V이었고, 2 A일 때는 1.916 V이었으며, 이것은 편차는 0.264 V이었다. 그리고 입력전류가 증가할수록 출력전압은 거의 직선으로 증가하였고, 측정한 각 전류에서 출력전압편차는 ±0.001 V이었다. 각 측정점에서의 편차를 기준값으로 나누어 계산한 오차는 1.000% 이내이었다. 이와 같이 오차가 발생한 것은 전류센서의 입력전류와 출력전압이 각각 0-2 A와 0-0.264 V(264 mV)이고, 이것의 8등분한 것을 측정점으로 선정하였으므로 각 측정점에서 0.001 V 이내의 편차가 있기 때문이다. 즉, 전류센서의 출력을 증폭기와 연결하여 증폭시킬 경우에는 오차가 매우 작아질 수 있을 것으로 판단된다. 전류센서의 오차가 ±1% 이내이었고, 이것은 일반 센서의 허용오차범위인 1%와 동일하다. 그러므로 전동식 그리퍼의 전류센서는 전동식 그리퍼의 전류제어시스템에서 전류를 안전하게 측정할 수 있을 것으로 판단된다.

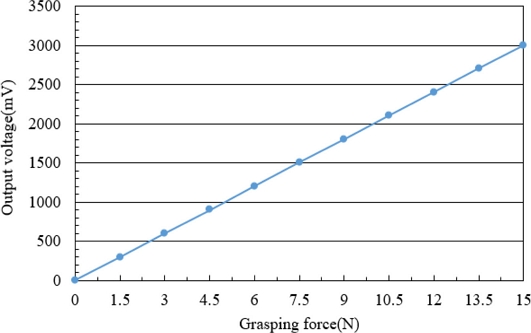

전동식 그리퍼의 전류제어시스템을 이용하여 전동식 그리퍼를 정확하게 제어하기 위해서는 잡는 힘에 따른 출력전압이 얼마인지를 파악하는 교정을 실시해야 한다. Fig. 7은 전류제어시스템을 적용한 전동식 그리퍼의 잡는 힘에 따른 출력전압의 교정결과를 나타내고 있다. 교정은 첫째, 전동식 그리퍼의 3축 힘센서의 잡는 힘(Fx 힘센서의 출력)이 15 N이 되도록 전동식 그리퍼로 물체를 잡고, 전류제어시스템의 증폭기의 출력전압이 3,000 mV가 되도록 증폭기를 조절하며, 이것을 3회 이상 반복한다. 이와 같이 조절한 것은 잡는 힘이 0.01 N일 때, 전압은 2 mV이다. 둘째, 잡는 잡는 힘 0-15 N을 1.5 N 단위로 증가시키면서 각 잡는 힘점에서 전류제어시스템의 출력을 3회씩 측정하고, 각 측정점에서의 각각 3회 실시하여 평균한다. 실험결과, 각 측정점에서의 편차는 –1-4 mV 이내이었고, 각 측정점에서의 편차를 기준값으로 나누어 계산한 오차는 ±0.34% 이내이었으며, 이것은 정밀계기의 허용오차인 1% 이내이었다. 그러므로 전동식 그리퍼의 전류제어시스템은 전동식 그리퍼를 전류제어로 물체를 잡는데 사용될 수 있을 것으로 판단된다.

Calibration of the output voltage according to the gripping force of the electric gripper applied with the current control system

전동식 그리퍼의 전류제어시스템의 교정결과를 이용하여 임의의 잡는 힘으로 물체를 잡을 때는 전동식 그리퍼의 전류제어시스템의 출력전압 계산식은 1차 방정식을 사용할 수 있다.

| (2) |

여기서, y는 전동식 그리퍼의 전류제어시스템의 출력전압[mV], x는 잡는 힘[N], a는 회귀선의 기울기[mV/N], b는 회귀선과 y축과의 교점[mV]이다.

전동식 그리퍼의 전류제어시스템에서 실제 출력전압 계산을 위해 적용하는 식은 식(1)에 a = 200, b = 0을 대입한 y = 200x이다. 이것은 잡는 힘에 따른 출력전압의 교정결과를 식(1)에 대입하여 계산한 것이고, a의 값은 전동식 그리퍼의 전류제어시스템의 오차가 없는 것으로 가정하여 계산하였으며, 이것은 교정한 결과인 오차(0.34% 이내)가 정밀계기의 허용오차 1%보다 3배 정도 작기 때문이다.

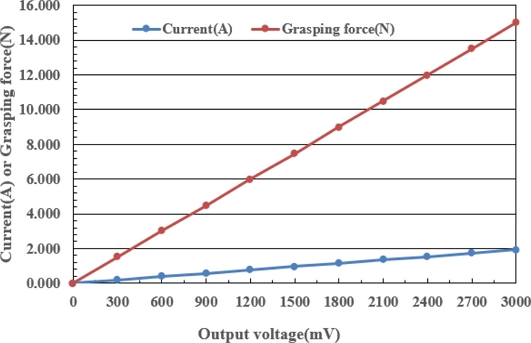

Fig. 8은 전류제어시스템을 적용한 전동식 그리퍼의 출력전압에 따른 잡는 힘과 입력전류값을 나타내고 있고, 이것은 Fig. 7에서 나타낸 전동식 그리퍼의 전류제어시스템을 잡는 힘에 따른 출력전압으로 교정할 때 측정한 전류센서에 입력되는 전류를 나타낸 것이다. 전동식 그리퍼가 잡는 힘 15 N을 발생시킬 때 모터드라이브에서 모터로 입력되는 전류는 1.926 A이었고, 전동식 그리퍼의 전류제어시스템의 출력전압은 3,000 mV이다.

Grabbing force and input current value according to the output voltage of the electric gripper to which the current control system is applied

본 논문에서 설계한 전동식 그리퍼의 전류제어시스템을 이용하여 물체를 잡을 경우에는 제어기는 전동식 그리퍼의 전류제어시스템의 출력전압을 기준전압(힘)으로 Fig. 5와 같이 폐루프 제어를 실시한다. 전동식 그리퍼의 전류제어시스템을 전동식 그리퍼에 적용하기 위해서는 물체를 안전하게 잡을 수 있는지를 확인하기 위한 특성실험을 실시해야 한다. 폐루프제어를 위한 PI 디지털 제어식 u(k)은 다음과 같이 쓸 수 있다.

| (3) |

여기서, uP(k)는 k번째 비례 출력값, uI(k)는 k번째 적분 출력값, uI(k-1)은 (k-1)번째 적분 출력값, KP는 비례게인, KI는 적분게인, e(k)는 k번째 오차이다.

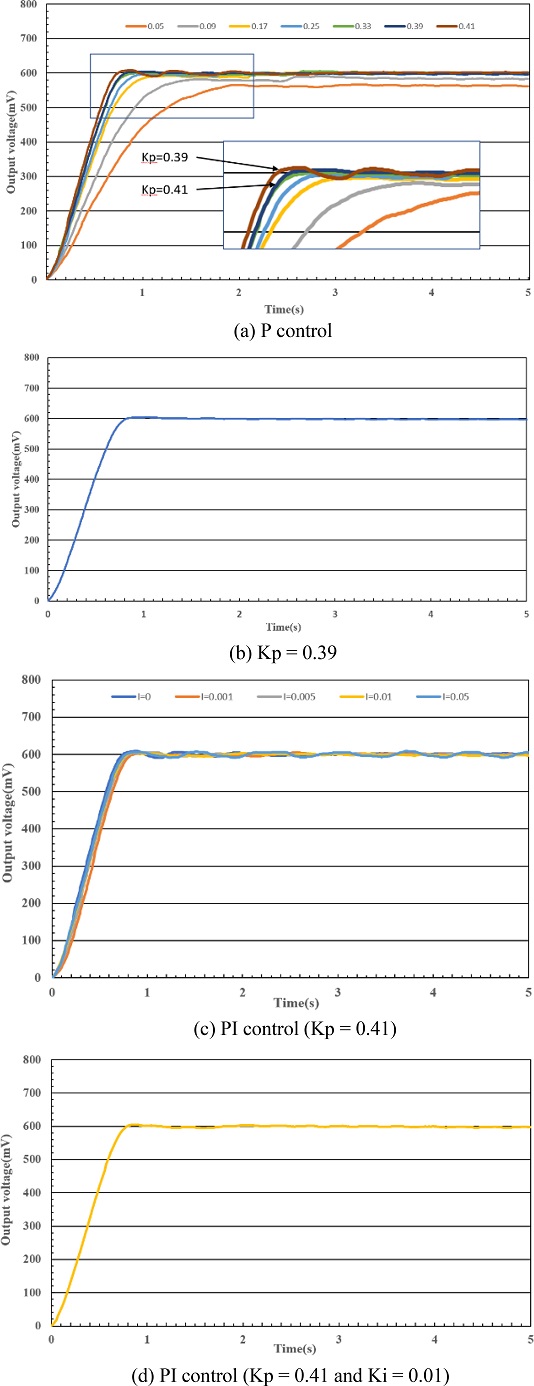

Fig. 9는 전류제어시스템을 적용한 전동식 그리퍼의 제어특성실험결과를 나타내고 있고, 이것은 제어 시간에 따른 전류제어시스템의 출력전압으로 나타난다. Fig. 9(a)는 식(1) 중 비례제어(P Control) 디지털 제어식을 이용하여 수행한 그리퍼 제어특성실험의 결과를 나타내고 있고, Table 2는 Fig. 9(a)를 분석한 결과를 나타내고 있으며, 여기서 P.G. (Proportional Gain)는 비례게인, R.T. (Response Time)는 기준값에 도달하는 시간, S.S.D. (Steady State Deviation)는 정상상태에서의 편차를 나타내고 있다. 비례게인은 0.05부터 0.41까지 7가지를 적용하여 실험하였고, 실험한 결과, 출력값은 비례게인이 0.05와 0.09일 때는 기준값에 도달하지 못하였고, 0.17, 0.25, 0.92, 0.82일 때는 정상상태 편차가 ±4 mV(잡는 힘 ±0.02 N)이었으며, 0.41일 때에는 기준값에 도달하는 시간이 가장 작은 0.75 s이나 정상상태 오차가 ±9 mV(±0.045 N)로 크게 발생되었다. 그러므로 비례제어에서의 비례게인은 정상상태 오차가 ±4 mV로 작고, 기준값에 도달시간이 0.82 s로 비교적 작은 0.39를 선택하였다. Fig. 9(b)는 비례게인이 0.39일 때의 제어결과를 나타내고 있다.

Fig. 9(c)는 비례적분(PI) 디지털 제어식(1)을 이용하여 수행한 그리퍼 제어특성실험의 결과를 나타내고 있고, 이것은 비례게인 KP가 0.41일 때 도달시간이 가장 빠른 0.75 s이었으므로 이 비례게인을 적용하였고, 적분게인(Integral Gain, I.G.) KI를 0.001부터 0.05까지 4가지를 변경하면서 실험하였다. Table 3은 Fig. 9(c)를 분석한 결과를 나타내고 있고, PI제어는 비례게인 0.41과 적분게인 0.01일 때, 기준값 도달시간이 0.79 s, 정상상태오차가 ±5 mV로 가장 적합한 것으로 판단된다. 그러므로 PI제어에서의 비례게인은 0.41이고 적분게인은 0.01이며, 이때의 제어특성 결과를 Fig. 9(d)에 나타내고 있다. 전류제어시스템을 적용한 전동식 그리퍼의 제어특성실험결과, PI제어가 P제어보다 도달시간이 0.03 s 빠르나 정상상태 오차는 ±1 mV(잡는 힘 0.005 N) 크게 나타났다. 그러나 이들 값들은 매우 적으므로 P제어 혹은 PI제어를 선택하여 사용해도 될 것으로 판단된다. 본 논문에서는 도달시간이 우수한 PI제어를 선택하였고, 이때 비례게인은 0.41이고 적분게인은 0.01이다.

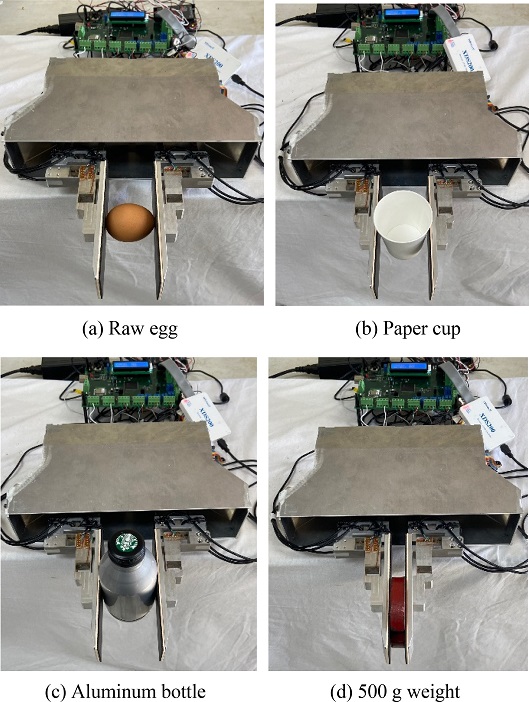

Figs. 10은 전류제어시스템을 적용한 전동식 그리퍼로 다양한 물체 잡는 특성실험결과를 나타내고 있고, 10(a)는 달걀을 잡은 모습, 10(b)는 종이컵을 잡은 모습, 10(c)는 추를 잡은 모습, 10(d)는 음료수병을 잡은 모습을 나타내고 있으며, 모두 안전하게 잡았다. 그러므로 본 논문에서 전류제어시스템을 적용한 전동식 그리퍼로 다양한 물체 잡을 수 있을 것으로 판단된다.

4. 결론

본 논문에서는 전동식 그리퍼의 전류제어시스템을 설계 및 제작하였고, 이것을 전동식 그리퍼에 적용하여 제어특성실험을 실시하였다. 전동식 그리퍼의 전류제어시스템 기초특성실험결과는 편차가 ±0.01 A 이내이었고, 전류제어시스템을 적용한 전동식 그리퍼의 잡는 힘에 따른 출력전압(전류)의 교정결과는 ±0.34% 이내이었다. 본 논문에서 선정한 비례적분제어(PI Control)은 비례게인이 0.41이고 적분게인이 0.01일 때, 정상상태오차가 ±5 mV이었고, 기준값에 도달시간이 0.79 s이었다. 전류제어시스템의 PI제어는 전동식 그리퍼에 적용하여 다양한 물체를 잡는 특성실험한 결과 안전하게 잡을 수 있었다. 따라서 본 논문에서 설계한 전류제어시스템은 전동식 그리퍼에 부착하여 물체를 안전하게 잡는데 사용할 수 있을 것으로 판단된다.

추후 연구로는 본 논문에서 제작한 전동식 그리퍼의 전류제어시스템이 포함된 전동식 그리퍼를 로봇에 부착하여 물체를 잡는 특성실험을 실시하는 것이다.

Acknowledgments

본 과제(결과물)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다(2022RIS-003).

REFERENCES

-

Roberge, J.-P., Ruotolo, W., Duchaine, V., Cutkosky, M., (2018), Improving industrial grippers with adhesion-controlled friction, IEEE Robotics and Automation Letters, 3(2), 1041-1048.

[https://doi.org/10.1109/LRA.2018.2794618]

-

Tai, K., El-Sayed, A.-R., Shahriari, M., Biglarbegian, M., Mahmud, S., (2016), State of the art robotic grippers and applications, Robotics, 5(2), 1-20.

[https://doi.org/10.3390/robotics5020011]

-

Kyberd, P. J., Evans, M., Te Winkel, S., (1998), An intelligent anthropomorphic hand, with automatic grasp, Robotica, 16(5), 531-536.

[https://doi.org/10.1017/S0263574798000691]

-

Kyberd, P. J., Light, C., Chappell, P. H., Nightingale, J. M., Whatley, D., Evans, M., (2001), The design of anthropomorphic prosthetic hands: A study of the Southampton Hand, Robotica, 19(6), 593-600.

[https://doi.org/10.1017/S0263574701003538]

-

Chelpanov, I., Kolpashnikov, S., (1983), Problems with the mechanics of industrial robot grippers, Mechanism and Machine Theory, 18(4), 295-299.

[https://doi.org/10.1016/0094-114X(83)90122-2]

-

Birglen, L., (2015), Enhancing versatility and safety of industrial grippers with adaptive robotic fingers, Proceedings of the 2015 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS), 2911-2916.

[https://doi.org/10.1109/IROS.2015.7353778]

-

Bicchi, A., (2000), Hands for dexterous manipulation and robust grasping: A difficult road toward simplicity, IEEE Transactions on Robotics and Automation, 16(6), 652-662.

[https://doi.org/10.1109/70.897777]

-

Honarpardaz, M., Tarkian, M., Ölvander, J., Feng, X., (2017), Finger design automation for industrial robot grippers: A review, Robotics and Autonomous Systems, 87, 104-119.

[https://doi.org/10.1016/j.robot.2016.10.003]

-

Fantoni, G., Capiferri, S., Tilli, J., (2014), Method for supporting the selection of robot grippers, Procedia CIRP, 21, 330-335.

[https://doi.org/10.1016/j.procir.2014.03.152]

-

Jorg, O., Fantoni, G., (2021), Fast development cycle for the design of industrial grippers, Procedia CIRP, 100, 211-216.

[https://doi.org/10.1016/j.procir.2021.05.057]

-

Huang, S.-J., Chang, W.-H., Su, J.-Y., (2017), Intelligent robotic gripper with adaptive grasping force, International Journal of Control, Automation and Systems, 15(5), 2272-2282.

[https://doi.org/10.1007/s12555-016-0249-6]

-

Birglen, L., Schlicht, T., (2018), A statistical review of industrial robotic grippers, Robotics and Computer-Integrated Manufacturing, 49, 88-97.

[https://doi.org/10.1016/j.rcim.2017.05.007]

-

Min, J. H, Kim, G. S., (2023), Mechanism design of the electric two-finger gripper, Journal of Institute of Control, Robotics and Systems, 29(3), 252-257. https://www.dbpia.co.kr/Journal/articleDetail?nodeId=NODE11218539

[https://doi.org/10.5302/J.ICROS.2023.22.0212]

-

Kim, H. S., Kim, G. S., (2022), Development of intelligent gripper control device to safely grip unknown objects, Journal of the Korean Society of Manufacturing Process Engineers, 21(4), 31-38. https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE11201732&nodeId=NODE11201732&medaTypeCode=185005&language=ko_KR&hasTopBanner=true

[https://doi.org/10.14775/ksmpe.2022.21.04.031]

-

Kim, H. S., Kim, G. S., (2022), Development of a 3-axis force sensor for an intelligent gripper that safely grips unknown objects, Journal of the Korean Society for Precision Engineering, 39(3), 193-199.

[https://doi.org/10.7736/JKSPE.022.004]

M.Sc. candidate in the Department of Control & Instrumentation Engineering, Gyeongsang National University. Her research interest is sensor, industrial robot and intelligent robot.

E-mail: chcolate1004@gnu.ac.kr

Professor in the Department of Control & Robot Engineering, Gyeongsnag National University. His research interest is walking aid robot and Intelligent robot.

E-mail: gskim@gnu.ac.kr