열가소 가황물 글라스런 채널의 마찰 및 파손 특성에 관한 연구

Copyright © The Korean Society for Precision Engineering

This is an Open-Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

Recently, the demand for electric vehicles is intensively increasing in accordance with environmental issues in automotive industries. Given that noise level from the electric vehicles is significantly lower than that from conventional vehicles with internal combustion engine, noise management has become more critical. Conventionally, glass run channel (GRC) is used to block the noise and contaminants from outside of vehicle. In this work, the friction and degradation characteristics of GRC with thermoplastic vulcanizate substrate were assessed. The tests were performed using the reciprocating tribo-tester developed to replicate the contact sliding between GRC and window glass. Also, the test conditions were determined in consideration of operating condition of GRC. As a result, the plastic deformation of the lips due to creep and wear of the slip coating deposited on the lip surface were found to be major degradation mechanisms. Furthermore, it was shown that the friction and degradation increased significantly due to the misalignment between GRC and window glass, associated with the significant increase in the reaction force. The results of this work provide fundamental understanding of the degradation characteristics of GRC, and therefore are expected to be useful for the design of GRC with improved performance.

Keywords:

Plastic deformation, Wear, Friction, Glass run channel키워드:

소성 변형, 마모, 마찰, 글라스런 채널1. 서론

최근 지속적으로 자동차 산업의 환경 규제가 강화되고 있으며, 이를 해결하기 위하여 친환경 자동차의 개발과 보급이 빠르게 이루어지고 있다. 친환경 자동차의 파워트레인(Powertrain)으로부터 발생하는 소음은 기존 내연 기관을 사용하는 차량 대비 상대적으로 적으므로, 주행 중 발생할 수 있는 풍절음, 도로 노면과 타이어 사이의 마찰 소음 등의 관리가 보다 중요해지고 있다. 이에 따라, 차량 외부로부터 유입되는 소음, 비, 먼지 등을 차단하는 Door Seal, Windshield Seal 및 글라스런 채널(Glass Run Channel, GRC) 등과 같은 부품에 대한 관심이 증대되고 있다. 특히, 글라스런 채널은 차량 창 유리의 가장자리를 둘러싸고 있으며, 창 유리의 승하강 가이드 및 창 유리로 가해지는 진동 및 충격을 방지하는 역할을 수행한다[1]. 그러나 상대적으로 높은 기계적 물성을 가지는 창 유리와의 지속적인 접촉 상대 운동에 따라, 글라스런 채널에서는 소성 변형(Plastic Deformation) 및 마모(Wear)와 같은 파손이 발생하기 쉽다[2]. 글라스런 채널의 소성 변형은 기밀(Sealing) 성능을 저하시킬 수 있고, 코팅 표면에 발생하는 마모 현상은 불안정한 마찰 거동을 초래할 수 있기 때문에 글라스런 채널의 파손 특성을 정확하게 파악하는 것이 중요하다. 그러나 주로 유한요소해석을 통해 Door Seal 파손에 대한 연구가 활발히 이루어지고 있는 반면에[3-5], 상대적으로 글라스런 채널의 파손에 대한 연구는 매우 부족한 실정이다.

글라스런 채널에는 창 유리와의 정합 접촉(Conformal Contact)을 위하여, Ethylene-propylene Diene Monomer (EPDM)와 열가소 가황물(Thermoplastic Vulcanizate, TPV) 같은 Polymer가 모재(Substrate)로 많이 사용된다. 특히, TPV는 내후성 및 내열성이 높으며 성형 가공성이 뛰어날 뿐만 아니라, 비중이 낮기 때문에 경량화를 위하여 점차 많이 사용되고 있는 추세이다[6]. 그러나, 영구압축 줄음율(Compression Set)이 크게 발생할 수 있는 문제를 가지고 있다[7]. 한편, 글라스런 채널의 표면에는 창유리와의 상대 운동에서 발생하는 마찰력을 저감시키고, 표면 내구성을 향상시키기 위하여 다양한 표면 Texture 및 Polymer Slip 코팅 등이 적용될 수 있다. 우수한 기밀 성능을 가지는 글라스런 채널을 설계하기 위하여, 위와 같은 요인들이 체계적으로 고려되어야 하나, 이를 위한 정량적인 근거가 부족한 실정이다. 따라서 글라스런 채널의 파손 기구를 이해하고, 파손 특성을 정량적으로 평가하는 것이 요구되며, 이를 통하여 궁극적으로는 신뢰성 높은 글라스런 채널 설계에 기여할 수 있을 것으로 기대된다.

본 연구에서는 실제 차량에 적용되는 열가소 가황물 글라스런 채널의 마찰 및 파손 특성을 이해하고자 하였다. 이를 위하여 실제 글라스런 채널과 창 유리 사이의 상대 운동을 모사하는 실험 장치를 개발하였으며, 표면 Slip 코팅이 적용된 열가소 가황물 글라스런 채널을 시편으로 사용하였다. 글라스런 채널과 창 유리 사이의 마찰 특성은 실험장치를 이용하여 실시간으로 측정하였으며, 실험 전후 글라스런 채널의 형상과 표면은 공초점 레이저 주사현미경(Laser Scanning Confocal Microscope, LSCM) 을 이용하여 분석함으로써, 글라스런 채널의 파손 특성을 정량적으로 평가하였다. 실험 조건은 실제 글라스런 채널의 작동 조건을 고려하여 결정하였으며, 글라스런 채널과 창 유리사이 상대 위치의 영향을 살펴보기 위해 두 가지 상대 위치 조건에서 실험을 수행하였다. 본 연구의 결과는 글라스런 채널의 파손 특성을 이해하고, 향상된 성능을 가지는 글라스런 채널을 설계하기 위한 기반 데이터를 축적하는데 기여할 수 있을 것으로 기대된다.

2. 실험 세부사항

2.1 실험 시편

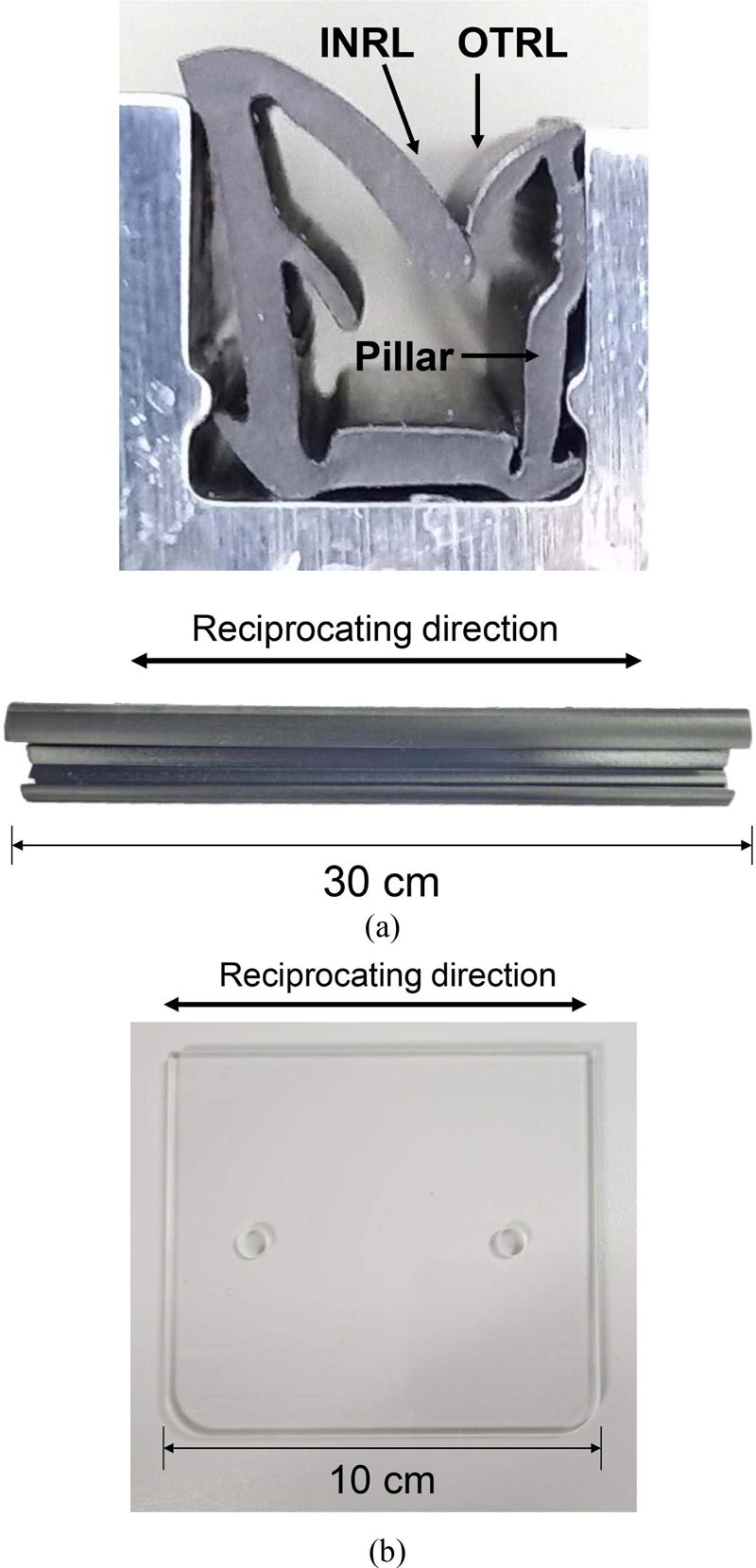

본 연구에서는 실제 차량에 적용되는 열가소 가황물 모재를 가지는 글라스런 채널을 사용하였다. Figure 1(a)는 실험을 위한 홀더에 장착된 상용 글라스런 채널의 단면 및 절단된 시편을 나타낸다. 글라스런 채널의 단면에는 Inner Lip (INRL), Outer Lip(OTRL) 및 Pillar가 형성되어 있다. 여기서 OTRL은 차량 외부로부터의 소음, 먼지, 비 등의 유입을 일차적으로 차단하는 역할을 하며, INRL은 OTRL에서 차단되지 못한 잔여물들이 차량 내부로 유입되는 것을 방지한다. 이러한 Lip들과 창 유리 사이의 접촉에 의하여 기밀이 이루어지기 때문에 주요 파손은 Lip들에서 일어날 것으로 예측되었다. 또한, 그림에서 확인할 수 있는 바와 같이, 시편은 30 cm 길이로 절단하여 단면 형상에 맞게 제작된 홀더에 고정하여 실험에 사용되었다. Figure 1(b)는 본 연구의 상대 시편으로 사용된 창 유리 시편을 나타낸다. 창 유리 시편은 실험을 위하여 실제 차량에 적용되는 창 유리와 같은 소재를 이용해 10 cm로 제작되었으며, 4 mm 두께로 곡률없이 평평한 형상으로 제작되었다.

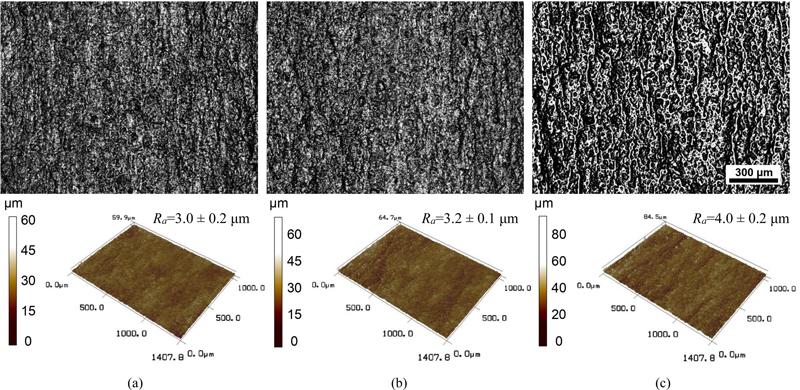

Figures 2(a)-2(c)는 각각 실험 전 글라스런 채널 시편의 OTRL, INRL 및 Pillar에 적용된 코팅의 표면과 3차원 LSCM 이미지를 나타낸다. 본 연구에 사용된 열가소 가황물 모재 글라스런 채널 시편의 각 Lip들과 Pillar의 표면에는 Slip 코팅이 적용되어 있었다. 창 유리와 접촉하도록 설계된 OTRL과 INRL의 표면에는 마찰 저감을 위하여 Ultra-high Molecular Weight Polyethylene(UHMWPE) 입자가 포함된 Slip 코팅이 사용되었으며, 반면에 창 유리와 직접적으로 접촉하지 않는 Pillar 표면에는 내구성 향상을 위하여 Polypropylene (PP) 입자가 포함된 Slip 코팅이 적용되었다. 이에 실험 전 서로 다른 4개의 측정 위치로부터 계산된 평균 표면 거칠기(Ra)는 OTRL, INRL 및 Pillar에서 각각 3.0±0.2 μm, 3.2±0.1 μm 및 4.0±0.2 μm로 측정되었다.

2.2 실험 방법

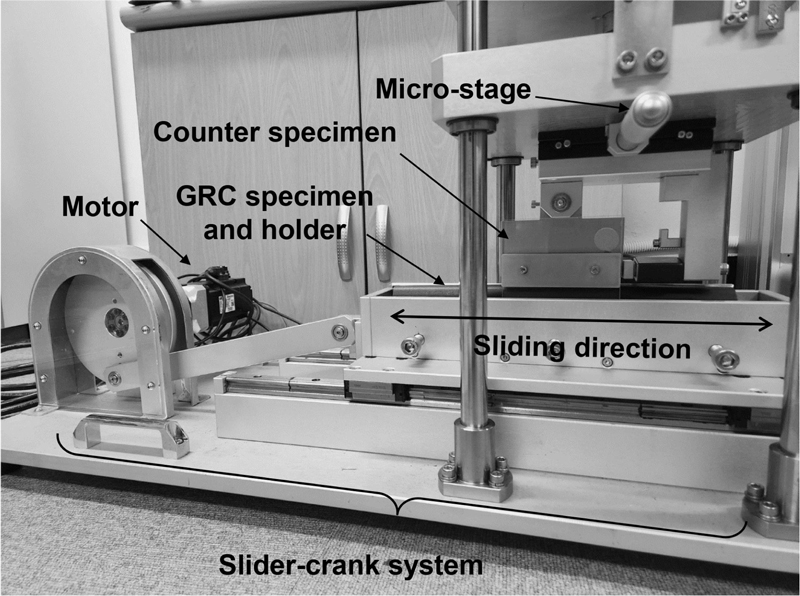

본 연구에서는 글라스런 채널과 창 유리 사이의 왕복 상대운동을 재현하기 위하여 Fig. 3과 같은 실험장치를 제작하여 이용하였다. 그림에서 확인할 수 있듯이, 실험장치는 상단에 고정된 창 유리 시편을 하단 홀더에 고정된 글라스런 채널 시편의 OTRL과 INRL 사이에 위치시킨 후, 왕복 상대 운동을 하도록 설계되었다. 또한, 본 실험장치에서는 글라스런 채널이 차량에 잘못 조립되거나, 실제 차량 운전 중 유입되는 이물질에 의하여 유발될 수 있는 글라스런 채널과 창 유리의 상대 위치의 영향을 평가하기 위하여, 글라스런 채널 운동 방향과 수직한 방향으로 창 유리의 위치를 조절할 수 있도록 마이크로 스테이지를 장착하였다. 글라스런 채널 시편의 이송속도는 실제 창 유리의 승하강 속도가 0.15-0.20 m/s임을 고려하여, 중앙에서 최대 0.20 m/s가 되도록 결정하였다. 왕복 운동 시의 거리는 125 mm로 결정하였으며, 총 미끄럼 거리 50 km에 해당하는 200,000회 동안 실험을 수행하였다. 또한, 글라스런 채널과 창 유리의 상대 위치의 영향을 파악하기 위하여, 설계상 주어진 위치(Normal 조건)와 OTRL 방향으로 창 유리 시편이 0 .35 mm만큼 이동한 위치(Offset 조건)에서 실험을 수행하였다. 각 실험조건에서의 4회씩 반복하여 실험을 수행하였다. 또한, 모든 실험은 상온 및 건식 윤활 상태에서 수행되었다.

앞서 언급된 바와 같이, 글라스런 채널의 Lip들과 창 유리 사이의 접촉에 의하여 기밀이 이루어지며, 이를 위한 반력이 작용하게 된다. 이러한 반력은 마찰 및 파손 특성에 큰 영향을 미칠 것으로 예상되었으며, 본 연구에서는 글라스런 채널 Lip의 상대 위치 조건에 따른 반력을 추정하기 위하여, MSC. Marc (MSC Software Co.)를 이용한 2D 유한요소해석을 수행하였다. 유한요소해석을 위한 재료의 물성은 Ogden 모델에 기초하여, 인장시험을 통하여 얻었다. Quad Mesh가 적용되었으며, 경계조건으로서, 글라스런 채널의 기저부를 모든 방향으로 구속시킨 후 해석을 수행하였다. 해석을 통하여 추정된 반력은 Normal 조건에서 OTRL과 INRL에 대하여 각각 6.7 N 및 6.9 N으로 나타났고, Offset 조건에서 각각 44.5 N 및 4.3 N으로 나타났다. Normal 조건에서는 OTRL과 INRL에 의해 작용하는 반력이 유사한 반면, Offset 조건에서는 OTRL의 반력이 크게 증가하는 것을 알 수 있었는데, 이는 창 유리 시편이 OTRL 방향으로 이동함에 따라, Pillar와의 접촉이 발생하기 때문이다. 따라서, Offset 조건에서는 OTRL의 파손이 상대적으로 크게 발생할 것으로 예측되었을 뿐만 아니라, Pillar의 파손도 함께 발생될 것으로 예상되었다.

글라스런 채널과 창 유리 사이의 마찰 특성은 실험 장치에 부착된 Loadcell을 통하여 실시간으로 측정하였고, 1회 왕복 운동 간 평균 마찰력을 미끄럼 거리에 대해 나타냈다. 글라스런 채널 시편의 OTRL, INRL 및 Pillar에 발생하는 소성변형 및 표면 마모 등과 같은 파손 특성을 확인하기 위하여 LSCM (VK-X200, Keyence)을 이용하여 시편을 정밀하게 측정하였다. OTRL, INRL 및 Pillar의 변형은 실험 전후 LSCM으로 측정된 2차원 높이 프로파일을 통하여 정량적으로 측정하였다. 또한, Lip 표면에서 발생하는 파손 특성도 함께 관찰하였다.

3. 결과 및 고찰

3.1 파손 특성

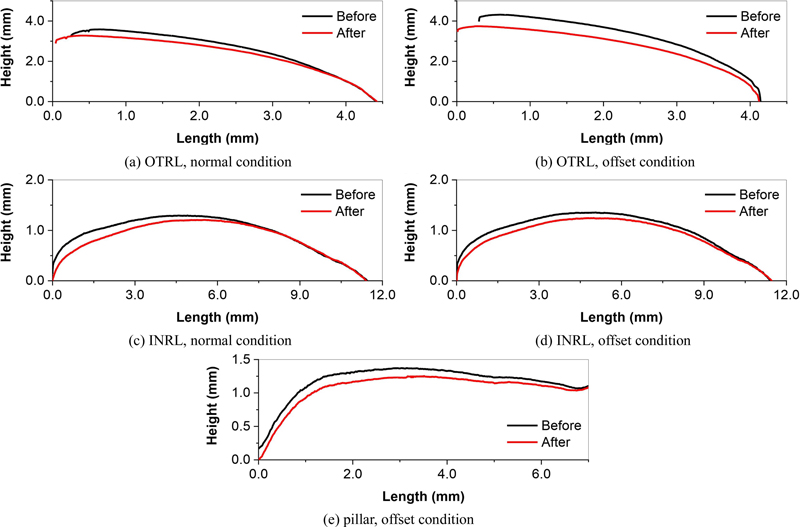

Figures 4(a)와 4(c)는 Normal 조건 실험 전후 LSCM으로 측정된 OTRL과 INRL의 단면 높이 프로파일을 각각 나타낸다. 두 경우에서 모두 실험 전 높이 프로파일 대비 실험 후 높이 프로파일에서 확연한 높이 감소가 발생한 것을 알 수 있다. Normal 조건에서는 Pillar와 상대 소재 간 직접적인 접촉이 발생하지 않기 때문에 OTRL과 INRL의 높이 프로파일만을 제시하였다. 반면, Figs. 4(b), 4(d) 및 4(e)는 Offset 조건 실험 전후 LSCM으로 측정된 OTRL, INRL 및 Pillar의 단면 높이 프로파일을 각각 나타낸다. 예상된 바와 같이 Offset 조건에서는 증가한 하중에 의하여 OTRL에서의 높이 감소가 커진 반면, INRL에서는 감소한 것을 알 수 있다. 또한, Offset 조건에 따라 상대소재와 접촉하는 Pillar에도 높이 감소가 발생하였음을 확인할 수 있다. 실험 전후 시편의 Lip 형상 및 LSCM 프로파일을 비교 할 때, 이와 같은 높이 감소는 주로 Creep에 의한 소성 변형에 기인하는 것으로 생각된다. 특히, 이러한 소성 변형은 창 유리와 Lip 사이에 작용하는 수직하중의 감소를 유발하므로, 글라스런 채널의 기밀 특성에 지배적인 영향을 미칠 것으로 예상된다. 이러한 관점에서 Lip의 소성변형은 글라스런 채널의 주된 파손기구 중 하나일 것으로 판단된다.

Cross-sectional height profiles of (a), (b) OTRL and (c), (d) INRL, and (e) pillar before and after tests under normal and offset conditions

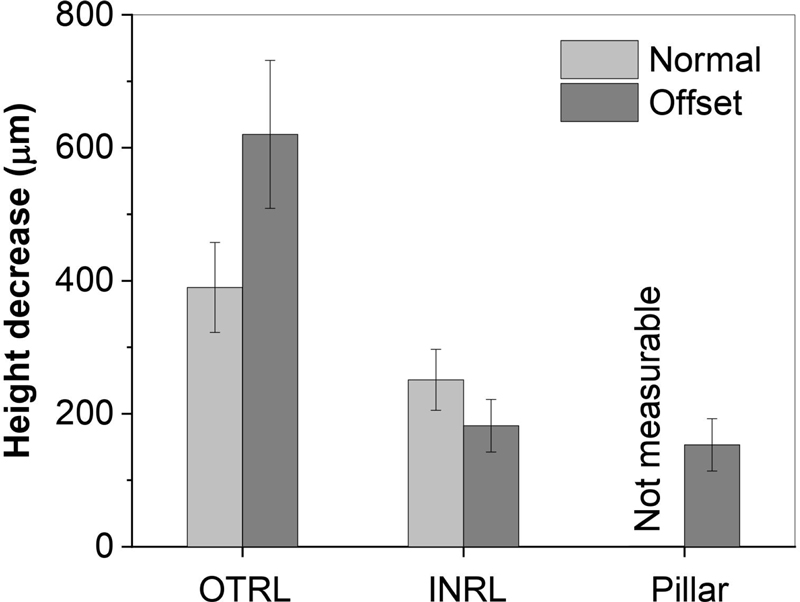

Fig. 5는 Fig. 4의 2차원 높이 프로파일 변화로부터 측정된 소성 변형량을 나타낸다. Normal 조건 실험 후, OTRL 및 INRL변형량은 각각 390±68 μm, 251±46 μm로 계산되었으며, Offset조건 실험 후 OTRL, INRL 및 Pillar의 변형량은 각각 620±111 μm, 182±40 μm 및 153±39 μm로 측정되었다. Normal 조건에서 OTRL과 INRL에 작용하는 하중이 유사함에도 불구하고 상대적으로 OTRL의 변형이 큰 것으로 나타났다. 이는 INRL 대비 상대적으로 얇은 OTRL의 두께에 의한 영향으로 생각된다. 반면, Offset 조건에서는 예상된 바와 같이, OTRL의 변형은 증가하고, INRL의 변형은 감소하는 것을 확인할 수 있다. Normal조건 대비 Offset 조건에서, OTRL의 소성변형은 약 59% 증가하고 INRL의 소성변형은 27% 감소하는 것으로 계산되었다. 또한 Pillar에서의 추가적인 소성변형을 관찰할 수 있었다. 이는 Offset 조건 적용에 따른 수직 하중의 변화와 밀접하게 관련이 있을 것으로 생각된다.

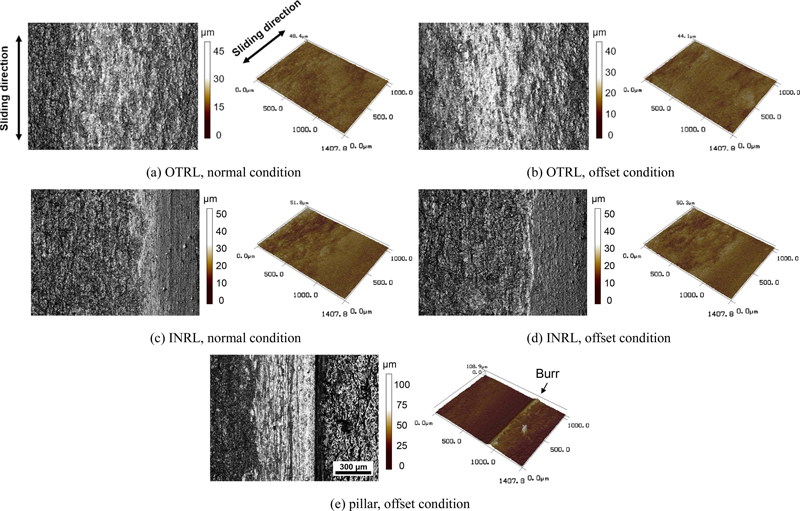

Figures 6(a)와 6(c)는 Normal 조건 실험 후 OTRL과 INRL의 표면 및 3차원 LSCM 이미지를 각각 나타낸다. 두 경우 모두에서 상대 시편과의 접촉에 의한 Slip 코팅의 표면 파손 흔적을 관찰할 수 있다. 특히, OTRL에는 INRL 대비 넓은 면적에 걸쳐 표면파손 흔적이 확인되었으나, 그 파손의 정도는 상대적으로 적은 것으로 나타났다. 또한, INRL에는 미끄럼 방향을 따라 발생한 스크래치(Scratch)가 형성되어 있는 것을 관찰할 수 있다. Figs. 6(b), 6(d) 및 6(e)는 각각 Offset 조건에서의 실험 후 얻은 OTRL, INRL 및 Pillar의 표면 및 3차원 LSCM 이미지를 나타낸다. Normal 조건과 Offset 조건에서 발생한 OTRL및 INRL의 표면파손 정도는 크게 차이가 나지 않는 것으로 나타났다. 그러나 Fig. 6(e)에 제시된 바와 같이, Offset 조건에서는 창 유리의 끝부분과 접촉하게 되는 Pillar의 표면 위에 미끄럼 방향을 따라 파손이 발생한 것을 명확하게 관찰할 수 있으며, 접촉부위의 끝단에는 Burr가 형성된 것을 알 수 있었다. Normal 조건 실험 후, OTRL 및 INRL 표면 파손 영역의 Ra는 각각 3.7±0.2 μm 및 3.3±0.2 μm로 나타났다. 또한, Offset 조건 실험 후 OTRL, INRL 및 Pillar 표면 Ra는 각각 3.3±0.3 μm, 3.0±0.3 μm 및 3.2±0.5 μm로 측정되었다. 이러한 결과로부터, Lip의 접촉부위에서 표면파손이 명확하게 발생하였으나, 그 수준은 표면 거칠기에 큰 영향을 미칠 정도로 크지는 않는 것으로 판단된다. 이러한 OTRL, INRL 및 Pillar의 표면파손은 창 유리와의 접촉 상대운동에 의한 마모에 의한 것으로 판단되며, 불안정한 마찰 특성을 유발하여 마찰소음 유발의 원인이 될 수 있을 것으로 생각된다. 이러한 관점에서 마모는 글라스런 채널의 주요한 파손기구로 고려되어야 할 것으로 여겨진다.

3.2 마찰 특성

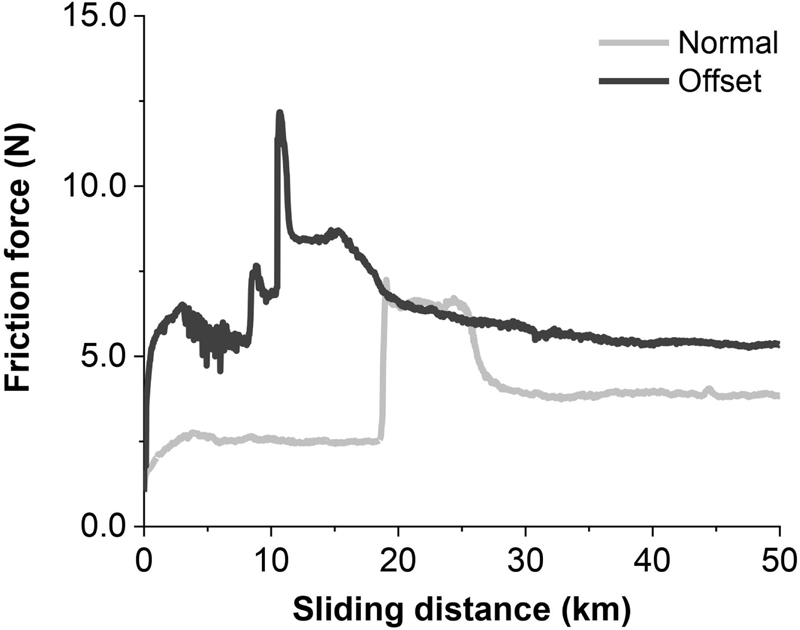

Figure 7은 Normal 및 Offset 조건 실험으로부터 얻은 미끄럼 거리에 따른 마찰력의 변화를 나타낸다. 두 조건 모두에서 접촉 초기에 마찰력이 급격하게 증가하는 것으로 나타났다. 그러나 그 후의 마찰력의 변화는, Normal 조건에서 약 20 km의 미끄럼 거리까지 비교적 일정하게 유지한 후 급격하게 상승한 반면, Offset 조건에서 매우 불안정하게 나타나고 있는 것을 알 수 있다. 두 경우 모두에서 약 30 km 이후에서의 마찰력의 변화는 비교적 일정한 값을 유지하는 것으로 나타났다. 실험 초기 발생한 마찰력의 상승과 불안정한 마찰 거동은 마찰 저감을 위해 사용된 Slip 코팅의 초기 파손에 의한 것으로 생각되며, 점차 Lip과 Pillar의 소성변형이 발생함에 따라 상대 시편에 작용하는 반력이 감소하며 마찰력이 안정화되는 것으로 생각된다. 한편, Normal 조건 및 Offset 조건에서 최종 5 km의 미끄럼 거리에 대한 평균 마찰력은 각각 3.9 N 및 5.3 N으로 측정되었다. 예상된 바와 같이 Offset 조건에서 마찰력이 더 큰 것을 확인할 수 있는데, 이는 두 조건에서 작용하는 반력의 차이에 의한 것으로 판단된다. 즉, Normal 조건에서 작용하는 반력은 약 13.6 N으로 추정된 반면, Offset 조건에서는 Pillar와의 접촉에 의하여 약 48.8 N까지 상승하는 것으로 예측되었으며, 이러한 반력의 증가에 따라, Normal 조건에 비하여 Offset 조건에서 더 큰 소성변형이 발생하였음에도 불구하고, 마찰력이 크게 나타난 것으로 여겨진다. Fig. 7에 제시된 바와 같은 불안정한 마찰 거동은 마모에 의한 Lip의 표면 파손과 직접적인 관계를 가지고 있을 것으로 판단되며, 결과적으로 차량 운전 중 소음을 유발하는 주요한 원인 중 하나이므로, 최소화되어야 한다.

4. 결론

본 연구에서는 친환경 자동차를 위한 신뢰성 높은 글라스런 채널을 설계하기 위하여, 창 유리에 대해 상대 운동하는 글라스런 채널의 파손 특성을 실험적으로 평가하였다. 시편은 실제 차량에 사용중인 열가소 가황물 모재의 상용 글라스런 채널을 이용하였다. 또한, 글라스런 채널과 창 유리 사이의 상대 위치에 따른 영향도 평가하였다. 실험 결과로부터 글라스런 채널의 주요 파손은 Creep에 의한 Lip과 Pillar의 소성변형과 마모에 의한 표면 코팅의 파손에 의한 것으로 나타났다. Lip의 소성변형은 OTRL에서 특히 큰 것으로 나타났으며, 글라스런 채널의 기밀 성능 저하를 유발할 것으로 여겨진다. 또한, 창 유리와 글라스런 채널의 상대 위치의 차이에 의한 반력의 영향으로 소성변형 발생이 크게 영향을 받는 것을 알 수 있었다. 특히, 이러한 상대 위치의 차이는 마모에 의한 표면 파손 정도를 증가시켜 마찰력의 증가와 불안정한 거동을 유발하는 것으로 생각된다. 그러므로, 글라스런 채널의 내구성을 향상시키기 위해서는 위치변화에 강건한 Lip의 형상 설계 및 표면의 내마모 특성을 향상시키는 것이 요구된다. 본 연구 결과는 상용 글라스런 채널에서 발생하는 파손 특성을 이해하는데 도움이 될 것으로 기대되며, 향후 글라스런 채널의 기밀 성능 및 소음 특성과 본 연구의 정량적 데이터 간의 상관 관계를 파악하여 수명을 예측하는데 기여할 수 있을 것으로 생각된다.

Acknowledgments

본 논문은 2023년도 과학기술정보통신부 및 교육부 재원으로 한국연구재단의 지원을 받아 각각 수행된 기초연구사업(No. NRF-2020R1A2C1011630) 및 지자체-대학 협력기반 지역혁신사업(No. 2021RIS003)의 결과입니다.

References

- Ryu, M. H., Jang, K. S., Lee, S. H., Lee, J. S., Choi, H. S., (2017), A development of the inside belt weather-strip mount structure for improved BSR performance, Proceedings of the Autumn Conference on the Korean Society of Automotive Engineers, 1045-1049.

- Jeoung, S. K., Yoo, S., Lee, J. Y., Koh, J. S., Kim, D. H., Lee, K. Y., Lee, S. C., (2009), A study on elevating durability performance and an anti-environment property of a weather strip for the window of a vibration-noise reduction type automobile, Proceedings of the Spring Conference of Korean Society of Automotive Engineers, 1361-1366.

- Kim, B. S., Moon, B. Y., Kim, K. H., (2005), A study on contact deformation of automotive door weatherstrip using non-linear finite element method, Transactions of the Korean Society of Automotive Engineers, 13(4), 1-7.

-

Wang, J. J., Lee, J., Woo, C. S., Kim, B. K., Lee, S. B., (2011), An experimental study and finite element analysis of weatherstrip, International Journal of Precision Engineering and Manufacturing, 12(1), 97-104.

[https://doi.org/10.1007/s12541-011-0012-0]

- Moon, H., Kim, H., Kim, H. Y., Park, J. C., Min, B., (2011), Acoustic isolation analysis of door weatherstrip considering permanent deformation effects, Proceedings of the Spring Conference of Korean Society of Automotive Engineers, 1934- 1939.

-

Bhattacharya, A. B., Chatterjee, T., Naskar, K., (2020), Automotive applications of thermoplastic vulcanizates, Journal of Applied Polymer Science, 137(27), 49181.

[https://doi.org/10.1002/app.49181]

- Cho, S., Yoon, B., Lee, S., Hong, K. M., Lee, S. H., Suhr, J., (2021), Investigation of viscoelastic properties of EPDM/PP thermoplastic vulcanizates for reducing innerbelt weatherstrip squeak noise of electric vehicles, Composites Research, 34(3), 192-198.

M.S. in the School of Mechanical Engineering of University, University of Ulsan. His research interest is tribology.

E-mail: tci9612@ulsan.ac.kr

Engineer in R&D center of HWASEUNG R&A. His research interest is precision engineering and tribology.

E-mail: jbae@hsrna.com

Professor in the School of Mechanical Engineering, University of Ulsan. His research interest is tribology and surface engineering.

E-mail: khchung@ulsan.ac.kr